Aluminiumslegeringer har altid været vigtige i produktionen, især inden for bilindustrien, rumfart og værktøj. Blandt alle vælges AlSi10Mg ofte takket være dens mange positive mekaniske og termiske egenskaber. Fordi denne legering både er stærkere end stål og let, spiller den en stor rolle i støbning og additiv fremstilling, især i selektiv lasersmeltning (SLM).

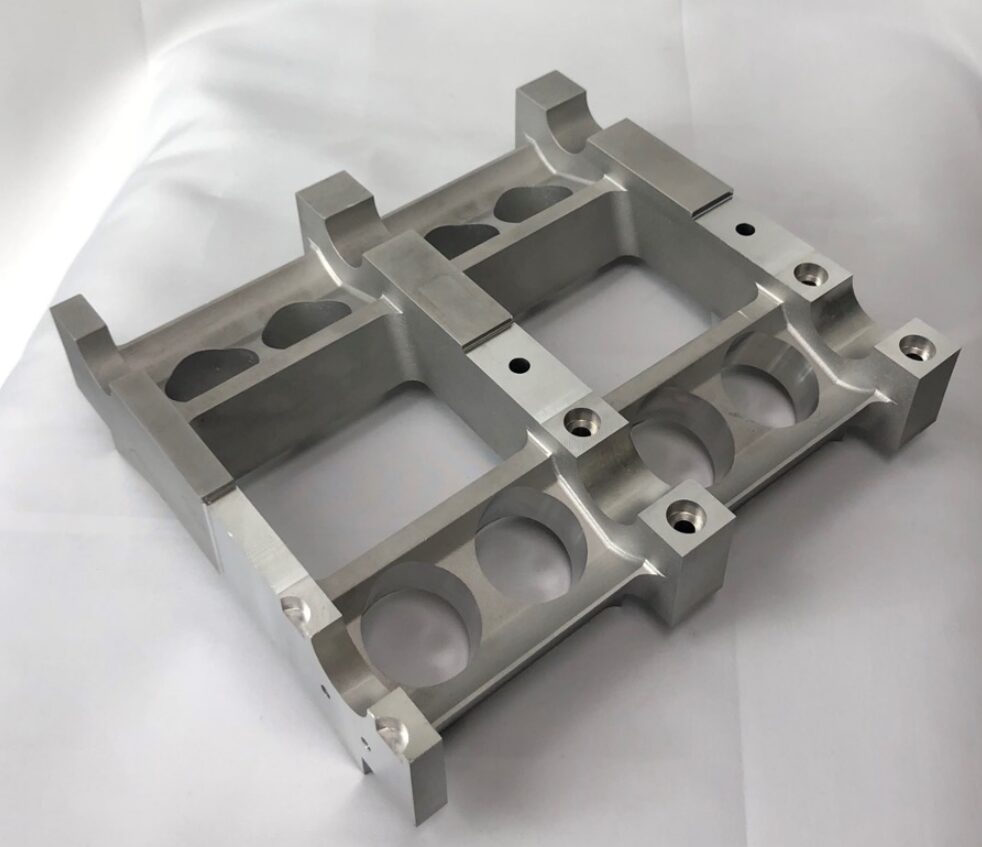

Her undersøger vi AlSi10Mg-støbning, med oplysninger om, hvad det er, hvorfor det er nyttigt, og de vigtigste tekniske fakta, herunder AlSi10Mg-materialets egenskaber, dets massefylde og andre relevante data.

Hvad menes der med AlSi10Mg?

En AlSi10Mg-legering har en aluminium indhold på op til 89%, ca. 10% silicium og en lille mængde magnesium, normalt ikke mere end 0,3%. Den måde, det er konstrueret på, har givet det dette navn. Aluminium 3003 findes i 4000- og 5000-grupperne og er berømt for at være meget stærkt, korrosionsbestandigt og let at sammenføje ved svejsning. Derfor er additiv fremstilling velegnet til dele, der er stærke, lette, har meget små fejl og kan fungere i lang tid.

AlSi10Mg-legeringen har mange anvendelsesmuligheder inden for rumfart, moderne biler og industrielt udstyr. Mange mennesker bruger den til 3D-printning af metaller, primært på grund af dens fordelagtige måde at smelte på.

Oversigt over AlSi10Mg-støbning

Proces for smeltning af legeringer

I begyndelsen af AlSi10Mg-støbningen smeltes blandingen ved temperaturer, der normalt ligger mellem 660 °C og 700 °C. Da legeringens hovedingredienser er aluminium, silicium og magnesium, skal den opvarmes ensartet for at blive helt smeltet. Der tages skridt til at forhindre både oxidering og absorption af gasser, fordi disse effekter kan svække og beskadige den færdige del.

De trin, der er nødvendige for at lave og fylde formen

Efter opvarmning overføres den flydende legering til en form for at bestemme det færdige emnes form. Du kan støbe din del ved hjælp af trykstøbning, sandstøbning eller investeringsstøbning. I tilfælde, hvor der er brug for præcise, komplekse dele, foretrækkes Selective Laser Melting (SLM) ved additiv fremstilling. Fordi det flyder så let, er AlSi10Mg godt til formdetaljer.

Afkøling af væsken, så den bliver fast

Så snart formen er fyldt, begynder det rå, flydende metal at køle af. Korrekt afkøling kan mindske problemer i det færdige produkt, f.eks. svind, revner eller indre spændinger. Den hastighed, hvormed legeringen afkøles, kan påvirke strukturen inde i materialet og påvirke både dets arbejdsstyrke og dets overflade. Materialer, der afkøles hurtigere, har en tendens til at have en bedre struktur og en bedre samlet ydeevne.

Efterbehandlingstrin

Når delen er størknet og fjernet fra formen, er den i en ideel tilstand. Ofte udføres varmebehandlinger som f.eks. opløsningsglødning og ældning for at gøre materialet mere holdbart. Præcise strukturer eller flottere resultater kan opnås ved at placere delene i en pakke til bearbejdning eller overfladebehandling.

Erstatninger for AlSi10Mg

Fordi AlSi10Mg har fremragende egenskaber, vælges det ofte til svejsning, men når andre faktorer som mekanik, temperatur eller pris bliver vigtigere, kan der være brug for andre materialer.

De mest populære legeringer, der bruges til at erstatte AlSi10Mg, er nævnt nedenfor:

A356 aluminium er en type legering

Hvorfor overvejer man A356 i stedet for AlSi10Mg?

A356 er en legering, der kan sammenlignes med AlSi10Mg, men adskiller sig primært ved sin overlegne duktilitet og forlængelse. Stigrør bruges oftest til sandstøbning og trykstøbning.

Fordele:

- Kunderne kan vælge et stof med højere forlængelse for at opnå bedre sejhed.

- Stor evne til at modstå korrosion

- Kan nemt svejses

Applikationer:

- Gråjernsdele omfatter bildele, dele til pumper og almindeligt støbearbejde.

En legering, der indeholder 12%-silicium

Hvorfor skifter vi AlSi10Mg ud med AlSi12?

AlSi12 er rig på silicium og giver øget slidstyrke og forbedrede flydeegenskaber ved trykstøbning.

Fordele:

- Deres støbbarhed er bedre end messing.

- Slidstyrken er meget effektiv.

- Lavere priser på tilbehør

Applikationer:

- De er velegnede til komplekse, skrøbelige støbegods, motorhuse og dekorative dele.

EN AW-7075 (EN 7075-aluminiumlegering)

Hvorfor skal AlSi10Mg erstattes af 7075?

Den stærke legering 7075 bruges i luft- og rumfart og har meget bedre styrke end AlSi10Mg. Men fordi den ikke kan støbes, er den mere egnet til at lave bearbejdede eller smedede produkter.

Fordele:

- Imponerende stærkt spændingsområde

- Fremragende modstandsdygtighed over for slid fra overdreven brug

Begrænsninger:

- Det er svært at svejse

- Ofte er de dyrere

- Kan ikke bruges til støbning

Applikationer:

- Fly, motorsportsdele og tungt udstyr bruger alle kompositmaterialer.

Ti-6Al-4V er en titaniumlegering

Hvorfor bør applikationer vælge titanium i stedet for AlSi10Mg?

Sammenlignet med aluminiumslegeringer er titanium langt lettere og mere modstandsdygtigt over for korrosion, når det bruges til dele, der skal kunne holde til tryk.

Fordele:

- Fremragende styrke og sikkerhed for kroppen

- Fremragende evne til at modstå varme

Begrænsninger:

- For meget dyre omkostninger

- Det er svært at lave og bearbejde

Anvendelser:

- Ingeniørarbejde på fly, rumprodukter, medicin og systemer

Almindelige magnesiumlegeringer er AZ91D og lignende.

Hvorfor skal AlSi10Mg erstattes med magnesium?

De er meget lettere end AlSi10Mg og vælges, når den største vægtreduktion er nødvendig.

Fordele:

- Dens meget lave massefylde er kun 1,74 gram pr. kubikcentimeter.

- Det kan støbes godt

Begrænsninger:

- Både styrke og korrosionsbestandighed er lavere

- Forarbejdning gør dem mere tilbøjelige til at bryde i brand

Formål:

- Bygning af elektroniske beholdere, bærende strukturer i sportsudstyr og det indre af fly

Sammenligningstabel

| Legering | Massefylde (g/cm³) | Styrke | Støbbar | Største fordel | Vigtigste begrænsning |

| AlSi10Mg | ~2.68 | Medium | Ja | Balancerede egenskaber | Moderat duktilitet |

| A356 | ~2.67 | Medium | Ja | Bedre duktilitet | Lidt lavere styrke |

| AlSi12 | ~2.66 | Lav-medium | Ja | Fremragende støbbarhed | Lavere mekanisk styrke |

| 7075 | ~2.81 | Meget høj | Nej | Styrke i luft- og rumfartsklasse | Ikke egnet til støbning |

| Ti-6Al-4V | ~4.43 | Meget høj | Nej (kun additiv eller smedet) | Ekstrem ydeevne | Meget dyrt |

| AZ91D | ~1.81 | Lav-medium | Ja | Ultra-letvægt | Sårbarhed over for korrosion |

Vær forsigtig med dine alternative genstande

Du bør vælge din erstatning i henhold til:

- Man bør bruge 7075 eller Ti-6Al-4V for at øge styrken på en del.

- A356 eller AlSi12 kan typisk støbes lettere end andre typer.

- Magnesiumlegeringer blev valgt på grund af deres lave vægt.

- AlSi10Mg eller titanium er mere korrosionsbestandigt end andre.

- Der kan spares ved at bruge AlSi12 eller A356.

Egenskaber for AlSi10Mg-legering

Ingeniører, designere og producenter af denne legering skal vide, hvad AlSi10Mg kan gøre. På grund af sin styrke, lette vægt og termiske egenskaber finder AlSi10Mg anvendelse i støbning såvel som 3D-printning. De vigtigste typer af egenskaber, der bruges af ejendomme, forklares nedenfor:

Mekaniske egenskaber

Mekaniske egenskaber i AlSi10Mg forbedres betydeligt med varmebehandling, eller når det behandles i additiv fremstilling. De følgende værdier skal betragtes som skøn, da forarbejdningsforholdene kan ændre dem.

- Trækstyrken er angivet som: 320-450 MPa

- Flydespændingen er 230-260 MPa.

- Brudforlængelse: 2-12% (højere for prøver efter varmebehandling)

- Hver hårdhedsgrad ligger mellem 100 og 120 HB (Brinell).

- Udmattelsesstyrken for skruer varierer fra 100 MPa baseret på deres produktionsmetode, og hvor mange gange de bruges under belastning.

De nyttige mekaniske egenskaber ved AlSi10Mg gør det muligt at bruge det som en bærende del inden for rumfart, bilindustri og værktøj.

Fysiske egenskaber

De stærke sider ved AlSi10Mg gør det velegnet til anvendelser, hvor varme og vægt spiller en stor rolle.

- Massefylde: ~2,68 gcm-3

- Den effektive varmeledningsevne anslås til at være ~150-170 W/m-K.

- Område for smeltning: 570 til 590°C

- Den termiske udvidelseskoefficient for metaller er omkring ~20 x 10⁶/°C

- Moderat elektrisk ledningsevne (værdierne er lavere end for aluminium)

Både den lave massefylde og de gode termiske egenskaber gør det perfekt til brug i elektronik og rumfartssystemer.

Kemisk sammensætning

Den vigtigste sammensætning af AlSi10Mg-legering er:

- Det højeste antal ingredienser i maling er aluminium, som findes på omkring 89-91%.

- Silicium (Si): Området er 9,0% til 11,0%

- Magnesium (Mg): Dens koncentration er ca. 0,25-0,45%.

- Mængden af jern må ikke være mere end 0,55%.

- ≤ 0,5% i alt for Mn, Zn, Cu, Ti og en række andre elementer

Når der er silicium til stede, bliver det lettere at støbe, og delene bliver mere modstandsdygtige over for slid. Tilsætning af magnesium forbedrer både styrken og varmebehandlingen af støbte dele.

Andre ejendomme

- Korrosionsbestandigheden er særlig god i tørre og fugtige miljøer.

- Det er meget nemt at svejse aluminium, hvilket gør det anvendeligt både til reparationer og til sammenføjning af trykte eller støbte dele.

- Behandlinger, især varmebehandling, gør maskiner til ressourceproduktion meget lettere at betjene.

- PET's høje genanvendelighed understøtter bestræbelserne på at være bæredygtig

På grund af sine stærke og fleksible egenskaber vælges legeringen ofte af industrier, der fokuserer på ydeevne, pålidelighed og design.

De termiske egenskaber af AlSi10Mg

AlSi10Mg er et ideelt materiale, når varmebestandighed, termisk effektivitet og minimale formvariationer under temperaturændringer er vigtige. På grund af deres fremragende egenskaber spiller de en nøglerolle i køling af komponenter til rumfart, bilindustri og elektronik, når det er nødvendigt.

Tabel over termiske egenskaber for AlSi10Mg

| Ejendom | Typisk værdi | Noter |

| Smelteområde | 570°C - 590°C | Afhænger af den nøjagtige sammensætning og afkølingshastighed |

| Termisk ledningsevne | 150 - 170 W/m-K | God til varmeafledning i huse og motordele |

| Termisk udvidelseskoefficient | ~20 × 10-⁶ /°C | Moderat ekspansion; skal overvejes i applikationer med høj præcision |

| Specifik varmekapacitet | ~0,9 J/g-K | Understøtter moderat termisk buffering |

| Termisk diffusivitet | ~60-80 mm²/s | Påvirker, hvor hurtigt varmen bevæger sig gennem materialet |

| Maksimal driftstemperatur | ~200°C (kontinuerligt) | Langvarig eksponering ud over dette kan reducere den mekaniske styrke |

Sammenfatning

- Fordi AlSi10Mg overfører varme godt, vælges det til kølelegemer, huse og motordele.

- På grund af dens moderate udvidelse med temperaturen bevarer den sin stabilitet under normale forhold.

- Når temperaturen kommer over 200 °C, vil plastens mekaniske styrke sandsynligvis falde gradvist eller pludseligt.

Tætheden og dens indvirkning på AlSi10Mg

AlSi10Mgs massefylde spiller en stor rolle i valget af materialer, hvor lav vægt er en vigtig egenskab. Den sædvanlige massefylde for AlSi10Mg er 2,68 g/cm³. Den lave vægt er en af aluminiums største fordele, selv om det stadig har den hårdhed, der er nødvendig til de fleste formål.

Tætheden af AlSi10Mg er meget fordelagtig, når man forsøger at lave lette flybeslag, rammer til elektriske køretøjer eller robotarme uden at ofre deres styrke. Luft- og rumfart er et eksempel, hvor mindre vægt forbedrer brændstoføkonomien og øger nyttelasten.

Densiteten af AlSi10Mg kan påvirkes af, hvordan emnet fremstilles, hvor hurtigt det afkøles, og hvor meget porøsitet der er i det endelige emne. Derfor er det vigtigt at udføre kvalitetskontroller, især i sektorer med strenge krav til overholdelse.

Effekter i design og produktion

Når man bruger en AlSi10Mg-legering, har designerne den fordel, at de kan slanke delformerne for at holde vægten nede, samtidig med at de bevarer styrken. På grund af legeringens lave massefylde hjælper både 3D-print og støbning med at producere letvægtsdesigns, der stadig er mekanisk stærke. Bearbejdningen af materialet bliver enklere og lettere for producenterne.

Desuden betyder den mindre tætte AlSi10Mg for genstande som køleplader eller huse, hvor effektiv varmeafledning hjælper, at systemet kan bygges med færre dele, sparer plads og køles mere effektivt.

Et kig på andre materialer

| Materiale | Massefylde (g/cm³) |

| AlSi10Mg | ~2.68 |

| Stål | ~7.85 |

| Titanium-legering | ~4.50 |

| Magnesiumlegering | ~1.74 |

Baseret på data ligger AlSi10Mg inden for den optimale zone, da det er stærkere og hårdere end magnesium uden at være tungere end stål til flere anvendelser.

Hvilke fordele er der ved at bruge en AlSi10Mg-legering?

Der er en række grunde til, at AlSi10Mg-legeringen er blevet meget udbredt i mange industrier. Fordi den er meget støbbar, modstår korrosion godt og har gode termiske egenskaber, bruges den i forskellige metoder til fremstilling af dele. Hvorfor vælger ingeniører ofte denne legering?

- Da disse dele taber sig, men bevarer styrken, er de bedst til brug på vigtige steder som sport.

- God varmeoverførsel - giver det en anvendelse i varmevekslere og elektronikhuse.

- Korrosion er et stort problem, så gummi er især nyttigt, hvor der er risiko for vand og kemikalier.

- Høj gennemstrømningsevne - gør materialet velegnet til præcise anvendelser.

- Det er nemt at svejse og bearbejde denne legering efter produktionen.

Fordi AlSi10Mg-legeringen forbliver pålidelig i hårde klimaer eller under hyppig stress, er den et godt valg til vigtige systemkomponenter.

Fordele ved AlSi10Mg

Styrken er høj, samtidig med at den er let

Det stærke og ikke særlig tunge AlSi10Mg bruges ofte i luftfart og biler, fordi det giver et godt forhold mellem styrke og vægt.

God ydeevne ved støbning og trykning

AlSi10Mg er let at støbe og klarer sig godt i additiv fremstilling, især i Selective Laser Melting, som gør det muligt at fremstille komplekse former.

Modstandsdygtighed over for korrosion

På grund af silicium og magnesium er A286 meget modstandsdygtig over for udendørs eller barske forhold, og den har ikke brug for ekstra beskyttelse.

Fremragende varmeledningsevne

Da AlSi10Mg er et varmeoverførselsmateriale med en varmeledningsevne på mellem 150 og 170 W/m-K, kan det nemt bruges til produktion af huse og køleplader.

Varmebehandling giver ekstra fordele

Ved at udsætte legeringen for varmebehandling, f.eks. T6-ældning, forbedres dens styrke og hårdhed.

Høj genanvendelighed

AlSi10Mg kan nemt genbruges, hvilket er med til at holde produktionen miljøvenlig.

Problemer forbundet med AlSi10Mg

Duktilitet anses for at være begrænset i tilfælde af aluminium

Når AlSi10Mg-legeringen støbes eller printes, har den ofte ikke tilstrækkelig duktilitet (2-4%), så den kan ikke bruges i applikationer, der kræver meget bøjning eller hård påvirkning.

Blødgøring af materiale på grund af høj temperatur

Hvis keramik varmebehandles over 200 °C i lang tid, mister de noget af deres styrke og kan ikke bruges i konstruktioner, der udsættes for høje temperaturer.

Et ler, der har porøsitet

Hvis støbning eller 3D-printning udføres dårligt, resulterer det ofte i gasporøsitet, som svækker strukturen, medmindre den håndteres korrekt.

Moderat bearbejdelighed

Den hærdede variant af AlSi10Mg er hård ved skæreværktøjer, når den bearbejdes. Det betyder, at værktøjerne slides hurtigere og kan have brug for bedre kølemiddelsystemer, hvilket øger værktøjsmaskinens samlede omkostninger.

Pris for additiv fremstilling

Selv om 3D-printning fungerer godt med AlSi10Mg-pulver, er pulveret dyrt, så det er dyrere at producere små partier.

Oversigtstabel

| Aspekt | Fordel | Ulempe |

| Vægt | Letvægt med god styrke | Ingen |

| Mekaniske egenskaber | Stærk og varmebehandlelig | Begrænset duktilitet i rå form |

| Modstandsdygtighed over for korrosion | Fremragende | Kan kræve anodisering i havmiljøer |

| Termisk ydeevne | Høj ledningsevne | Styrken falder ved høje temperaturer |

| Produktion | Perfekt til støbning og 3D-printning | Risiko for porøsitet, hvis den ikke håndteres korrekt |

| Omkostninger og bæredygtighed | Genanvendelig og effektiv i masseproduktion | Pulver er dyrt til additiv fremstilling |

Anvendelser af AlSi10Mg-støbning

Fordi det har gode egenskaber, bruges AlSi10Mg i flere industrier:

Luft- og rumfart

Takket være sin lave masse og høje stivhed hjælper AlSi10Mg-legeringen med at producere beslag, huse og andre komponenter, der vejer mindre end lignende dele.

Biler

I motorblokke, gearkasser og ophæng øger AlSi10Mg brændstofeffektiviteten uden at mindske sikkerheden.

Videnskaben om robotteknologi

Disse materialer er fremragende til at konstruere skræddersyede robotarme, -led og -effektorer, der er tilpasset lette bevægelser.

Forbrugerelektronik

Det er et effektivt materiale til kølelegemer og strukturelle rammer, fordi det har gode termiske egenskaber.

Medicinsk udstyr

Den stigende brug af proteser og værktøj fremstillet af AlSi10Mg-legering skyldes deres nøjagtighed og sikkerhed for kroppen.

Problemer og spørgsmål

På trods af de mange gode sider ved AlSi10Mg er der nogle ting, man skal huske på:

- Silicium er et hærdemiddel, og uden korrekt håndtering resulterer en overvægt af det i skørt stentøj.

- Kontrol af, hvor porøs en del bliver, er afgørende for at sikre, at den ikke svigter strukturelt.

- Den avancerede produktion af titanium gør det normalt dyrere end andre velkendte aluminiumslegeringer.

At reducere disse problemer kræver passende varmebehandling og optimalt valg af støbeindstillinger. Det er også muligt at se virkningerne af krympning og porøsitet før den faktiske støbning med øget simuleringssoftware.

Fremtidsudsigter

Fordi flere virksomheder har brug for stærke, men lette emner, forventes brugen af AlSi10Mg at stige, og det vil især blive hjulpet på vej af additiv fremstilling. De seneste fremskridt inden for pulvermetallurgi, efterbehandling og varmebehandling øger pålideligheden og anvendeligheden af dette materiale.

Der eksperimenteres med nano-udfældede AlSi10Mg-legeringer, som indeholder keramiske eller grafen-tilsætninger for at styrke dem og gøre dem mere holdbare i mange cyklusser. Innovationerne kan forbinde områder som forsvar, opsendelse af genstande til rummet og udvikling af innovativt medicinsk udstyr.

Konklusion

AlSi10Mg-kvalitet kombinerer god mekanisk ydeevne, en letvægtsstruktur og enestående termiske egenskaber. Fordi det er pålideligt inden for mange områder, fra rumfart til elektronik, og det vejer lidt, er det stadig et ideelt materiale for ingeniører og designere. Tak for hjælpen På grund af de særlige AlSi10Mg-egenskaber, den unikke AlSi10Mg-tæthed og den stærke ydeevne som AlSi10Mg-legering er denne sammensætning fast inventar i moderne industrier. Både når det gælder design af kritiske rumfartsdele og kunstneriske 3D-printede modeller, er AlSi10Mg med til at flytte grænserne for materialevidenskaben. Efterhånden som nye udviklinger dukker op, kan vi forvente, at dataanalyse vil spille en endnu større rolle og blive brugt mange flere steder.

Ofte stillede spørgsmål

Hvad er formålet med AlSi10Mg?

Dets lethed, holdbarhed og gode termiske egenskaber gør AlSi10Mg velegnet til rumfart, bilindustri, robotteknologi og elektronik. Mange bruger plast til støbning og 3D-printning, hvor både stabilitet og præcision betyder meget.

Hvilke egenskaber er vigtigst, når man studerer AlSi10Mg-materialer?

De, der er fremstillet af AlSi10Mg, har høj trækstyrke (op til 450 MPa), er gode varmeledere, korroderer ikke så let og har en moderat hårdhed. Derfor er dette materiale godt til områder, der udsættes for store kræfter.

Hvor tæt er AlSi10Mg?

Med en massefylde på 2,68 g/cm³ er AlSi10Mg lettere end stål og har den nødvendige styrke til design, hvor vægten er vigtig.

Er det muligt at varmebehandle AlSi10Mg?

AlSi10Mg-legeringen kan varmebehandles, så den bliver stærkere og hårdere. De mest almindelige behandlinger er opløsningsglødning og ældning.

Er AlSi10Mg et godt valg til additiv fremstilling?

Absolut. AlSi10Mg bruges i vid udstrækning til 3D-metalprint og især til selektiv lasersmeltning (SLM), fordi det har et jævnt flow, en stærk ydeevne og en fin struktur.

0 kommentarer