Ikke alene er aluminiumslegeringer nu en vigtig del af den nuværende fremstillingsproces, især i biler, rumfartsteknik og elektronik. På grund af deres lette vægt, styrke og korrosionsbestandighed bruges de i højtydende applikationer. Mange andre aluminiumsegenskaber omfatter metallets genanvendelighed, hvilket fører til bæredygtighed i materialeintensive industrier. Højtryksstøbning (HPDC) er en af de teknikker, hvormed aluminium kan formes til komplekse former ud af mange. HPDC giver mulighed for at fremstille detaljer, netformede stykker i store mængder og er en kernekomponent i serviceringen af moderne ingeniørproduktion. Aluminiumslegering. Denne artikel diskuterer klassificeringen af aluminiumslegeringer, der er mest relevante for HPDC, og begrunder behovet for denne proces til at fremstille komplekse dele af høj kvalitet.

Højtryksstøbning ( HPDC ) Hvad er HPDC?

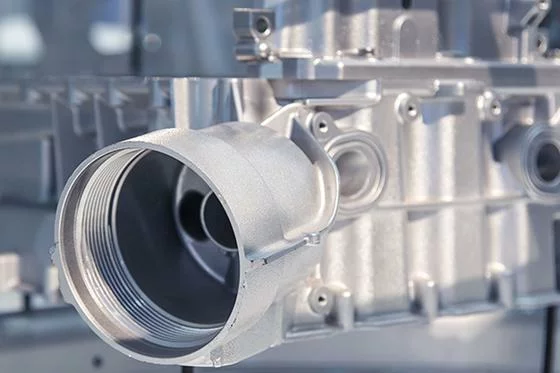

Højtryksstøbning er en fremstillingsproces, der involverer indsprøjtning af en smeltet aluminiumslegering i en stålform (kaldet en matrice) ved et usædvanligt højt tryk på op til 1.500 til 30.000 psi. Det smeltede metal kommer hurtigt ind i formens hulrum, og det afkøles på grund af trykket for at danne et hårdt og detaljeret stykke.

HPDC har nøglefunktioner:

- Korte cyklustider: Masseproduktion er passende. Hurtige cyklustider - passende til masseproduktion

- Nøjagtighed i høje dimensioner: Dette er måden at få komplekse geometrier på

- God overfladefinish: Kan behandles med lidt efterbehandling

- Støbning af tykke vægge: Succesfuld støbning af tykkere og mere effektive dele er ikke mulig uden tyndvægsstøbning.

Det er udbredt i bilindustrien (i produktionen af elementer som gearkassehuse, motorblokke, konstruktionsbeslag og batterihuse til elbiler).

Populære HPDC-aluminiumslegeringer

HPDC kan ikke bruge alle aluminiumslegeringer. Legeringer, der er nødvendige i processen, kræver særlig flydeevne, styrke og modstandsdygtighed over for tryk og revner. I HPDC er populære legeringer af aluminium:

1. Legeringer omfatter også Al-Si (aluminium-silicium)-legeringer

- Den mest populære gruppe i HPDC.

- Støbbarhed og flydeevne er meget god. Slidstærk og korrosionsbestandig.

- For eksempel: A380, A 360, ADC 12, EN AC-46000

2. Al-Si-Cu (aluminium-sølv-kobber)-legeringer

- Giver bedre mekaniske værdier som f.eks. trækstyrke og hårdhedsgrad.

- Velegnet til motor- og drivlinjekomponenter, der har større termisk belastning.

- Referencer: A383, A390

3. Al-Mg (aluminium-magnesium)-legeringer

- Har overlegen korrosionsbestandighed i modsætning til Al-Si-Cu-legeringer.

- Kraftig stigning i duktilitet og letvægt.

- Det bruges ofte i bilkomponenter i strukturen.

- Styrke, varmeledningsevne, korrosionsbestandighed og pris er kompromiser for hver enkelt legering. Valget er baseret på både den ønskede anvendelse og servicemiljøet.

Aluminiums fordele ved HPDC-processen

Højtryksstøbningens (HPDC) evne til at kombinere hastighed, præcision og omkostningseffektivitet betyder, at den er svær at matche med andre fremstillingsprocesser både i dag og i fremtiden. De store fordele ved en sådan tilgang, der gør den så eftertragtet i bilindustrien, luft- og rumfart samt i forbrugerelektronik, undersøges i detaljer nedenfor.

1. Store produktionshastigheder

En af de største fordele ved HPDC er muligheden for at levere en stor mængde dele på kort tid. Under denne proces frigives smeltet aluminium under højt tryk i en stålform ved meget høje hastigheder, hvilket gør det muligt for metallet at flyde ind i selv det mest sofistikerede design i løbet af få øjeblikke.

- Cyklustiderne er normalt korte, dvs. 30 sekunder til et par minutter, afhængigt af emnets kompleksitet og størrelse.

- Det er en af grundene til, at HPDC er ideel til masseproduktion, hvor der er behov for tusindvis af de samme komponenter hver dag.

- Derfor opnås en lav enhedsomkostning for produktet, når produktionsmængden øges, hvilket fører til gode stordriftsfordele, især for producenter.

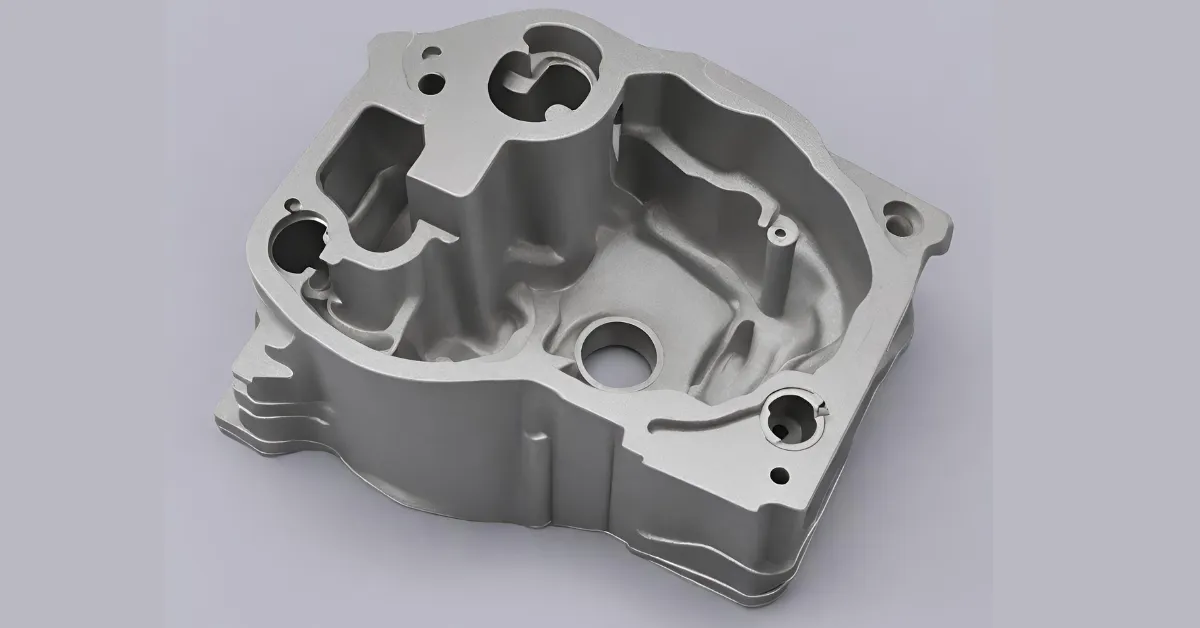

2. Støbning af netform

- HPDC har også et godt ry inden for net-shape eller near-net-shape bearbejdning, dvs. at det støbte emne er meget tæt på det færdige emne med hensyn til form, størrelse og detaljer.

- Der er brug for meget lidt efterarbejde. Overfladefinishen er af høj kvalitet på de fleste af delene, og målene er nøjagtige, når de kommer ud af værktøjet.

- Dette eliminerer en masse bearbejdning, slibning eller overfladebehandling, hvilket sparer tid og omkostninger.

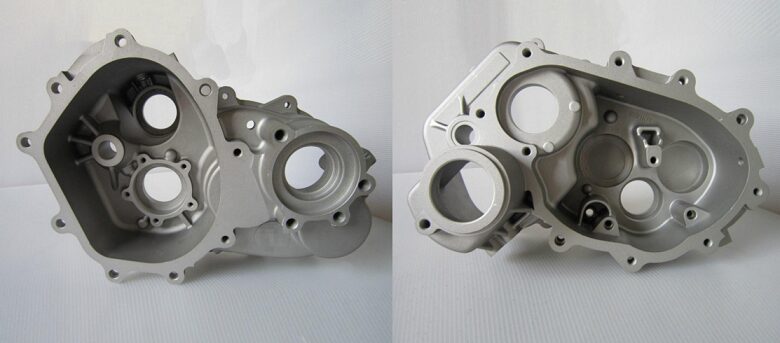

- Indvendige kanaler, bosser, ribber og tynde vægge med komplekse geometrier kan støbes direkte i formen, så der ikke er behov for sekundær samling/svejsning.

3. Materialeffektivitet

- Materialeffektiviteten af aluminiumslegeringer, der bruges i HPDC-teknologier, er fremragende, da disse legeringer kan støbes og endda genbruges.

- Støbemetoden er altid lavet for at reducere de unødvendige mængder af dette materiale, så meget metalkontrol og formdesign er lavet stramt.

- Skrot, der produceres i forbindelse med indføring, udløb eller overløb, kan indsamles og genbruges på fabrikken, hvilket minimerer spild af materialer.

- Denne evne til at blive omsmeltet og genbrugt uden større kvalitetstab gør metallet til et af de mest bæredygtige metaller inden for støbeindustrien.

- Den lukkede kredsløbsløsning reducerer ikke kun omkostningerne til råmaterialer, men tilgodeser også den miljømæssige bæredygtighedsdagsorden.

4. Ekstra styrke og holdbarhed

- De mekaniske egenskaber for de komponenter, der er fremstillet ved hjælp af HPDC-metoden, er meget gode, især i de tilfælde, hvor der påføres tryk under størkningsprocessen, og dette tryk opretholdes.

- Afkøling ved højt tryk resulterer i en finkornet mikrostruktur, der er lig med mere styrke og udmattelsesstyrke.

- Der opnås også en højere grad af hårdhed og dimensionsstabilitet på grund af den hurtige afkøling, der er forbundet med trykstøbning.

- Aluminiumslegeringer har en særlig formuleringsevne, som gør dem i stand til at opfylde styrkekravene til strukturelle bilkomponenter som f.eks. ophængningsarme, beslag eller endda crash-resistente områder.

- Den mekaniske ydeevne kan opgraderes yderligere ved varmebehandling og ved ældningsprocesser i kritiske anvendelser.

5. Mulighed for tynde vægge

- Aluminiums naturlige styrke-til-vægt-forhold gør det til det optimale valg i tyndvæggede støbninger, som er vigtige på områder, hvor vægten skal minimeres i designet.

- HPDC kan understøtte vægge så tynde som 1-2 mm, og det varierer med emnets geometri og legering.

- Ved at minimere bilernes vægt bidrager letvægtsstøbningen også helt klart til større brændstofeffektivitet og reducerede emissioner.

- Sidstnævnte kvalitet er især nyttig ved design af komponenter til elbiler, da hvert gram, der spares, kan betyde større batterirækkevidde.

- Selv om de er lette, har disse komponenter stor strukturel integritet, hvilket gør, at de passer til kosmetik og bæreevne.

Anvendelse i bilindustrien

På grund af udbredelsen af HPDC-støbte aluminiumlegeringer bruges de ofte i moderne biler, især i el- og hybridmodeller. Eksempler på elementer er:

- Blokcylinderhoveder og motorer

- Gearhuse og transmissionskasser

- Kølelegemer og motorophæng

- Batteribure og tværbjælker

- Dashboard-strukturer og -beslag

HPDC af aluminiumslegeringer er i centrum i specifikationerne for overfladebehandling af komponenter, da bilindustrien bevæger sig mod lette og energieffektive køretøjer.

Problemer og kvalitetsstyring i HPDC

Højtryksstøbning (HPDC) er velkendt for sin evne til at levere høj præcision, Aluminiumsdele i store mængder. Ikke desto mindre er HPDC ikke en proces uden tekniske problemer, som det er tilfældet med enhver anden kompliceret fremstillingsproces. De høje standarder, der kræves af støbte dele, kræver særlig omhu i form af kvalitetskontrol og proces for at sikre, at dette er muligt, især i industrier som bilindustrien, luft- og rumfart og elektronik. I det følgende gives en detaljeret forklaring på de største udfordringer og den måde, de håndteres på i moderne produktion.

Nøgleproblemer i det centrale HPDC

1. Indesluttet gas (porøsitet)

Porøsitet kan betragtes som en af de mest gennemtrængende og uundværlige defekter i HPDC: Det er et gashul, der fanges af det smeltede metal under indsprøjtnings- eller størkningsprocessen. Disse gaslommer kan efterlade små huller i den støbte del.

- Faktorer: Luftindeslutninger under højhastighedsindsprøjtning, in-line turbulens eller frigivelse af gasser ved brug af værktøjssmøremidler og metaloxider.

- Påvirkning: Forbedrer den mekaniske ydeevne, især i de tryktætte eller tunge industrier. Det kan også ødelægge overfladefinishen og give problemer med at svejse dele.

2. Matricer til termisk udmattelse

Kravene til HPDC-matricer er hårde, da de opvarmes og afkøles i hver cyklus inden for kort tid. Ved langvarig gentagelse af sådanne cyklusser fører det til revnedannelse, slid (eller deformation) af værktøjsmaterialet, et scenarie, der også er kendt som termisk træthed.

- Årsager: Det, som denne tilstand kontinuerligt udsættes for, er smeltet aluminium, og derefter afkøles det smeltede aluminium ved at sprøjte med vand eller sprøjte med vand.

- Effekt: Reducerer matricernes levetid og påvirker støbegodsets overfladefinish og øger vedligeholdelsesomkostningerne og spildtiden.

3. Dimensionel variation

En hurtig afkølingsproces og en kompleks form kan føre til uensartet krympning og størkning. Det kan resultere i unøjagtige dimensioner, skævhed eller forvrængning af emnet.

- Årsager: Manglende fjernelse af lige store mængder varme, ujævne formtemperaturer eller krympning af legeringer.

- Effekt: Den skal bearbejdes mere, ellers kan den afvises på grund af manglende overholdelse af den snævre tolerance.

Processtyringsløsning og højprofileret styring

For at løse og minimere disse problemer er der kommet en række sofistikerede værktøjer og teknikker, som producenterne kan bruge til at sikre processernes pålidelighed og produkternes ensartethed.

1. Støbning af vakuumdesign

Vakuumstøbningsprocessen fjerner luft i formhulrummet før indsprøjtning; derfor er muligheden for at udvikle porøsitet reduceret til et betydeligt niveau.

- Fordel: Materialets tæthed øges, og de mekaniske egenskaber, der opnås, er bedre, især når strukturelle sektioner fremstilles ved hjælp af det.

- Applikationer: Anvendelser, der involverer brug af svejsning eller varmebehandling af komponenter (f.eks. tandhjul og drivlinje).

2. Online overvågning af processer

Nye HPDC-maskiner omfatter et netværk af sensorer og kontroller, der har mulighed for at spore variabler som indsprøjtningstryk, metaltemperaturer, værktøjstemperaturer og afkølingstid.

- Fordel: En abnormitet vil blive opdaget så tidligt som muligt af operatøren, så der kan foretages nogle justeringer, før fejlene bliver rettet.

- Apparatus Incorporated: SCADA-systemer, in-die termoelement og feedback-loop til indsprøjtningskontrol.

3. Simulering af formflow

Før støbningen udføres i virkeligheden, analyserer ingeniørerne det smeltede metals opførsel, når formen fyldes, i simuleringsmodeller (f.eks. MAGMASOFT eller FLOW-3D).

- Pro: Hjælper med optimal indstilling af gatesystemerne, mindre turbulens og fuldstændig fyldning af formen.

- Brugsscenarier: Porøsitetsområder, krympningsfejl og områder med luftindeslutning kan findes før værktøjet fremstilles.

4. Termiske maskiner

Temperaturen bør være velkontrolleret for at gøre størkningen så homogen som muligt, så der opstår mindre forvrængning.

- Udstyr: Kølevands- eller oliebaserede rør, formvarmer, termisk spray.

- Det er en fordel: Det fjerner variationen i dimension og slid på matricen, forlænger værktøjets levetid og giver større ensartethed.

Andre støtteforanstaltninger

- Røntgen- og CT-scanning: Det er ikke-destruktive metoder til at kontrollere interne fejl som porøsitet eller indeslutning.

- Trykprøvning: Støbningen testes for at garantere, at den kan klare det tryk, den skal arbejde under. Det handler hovedsageligt om væskehåndterende dele.

- Formbelægninger Særlige overfladebehandlinger (f.eks. nitrering, PVD): Du kan gøre matricen mere modstandsdygtig over for termisk chok og aluminiumslodning med specielle overfladebehandlinger, da det ekstra arbejde ikke kan kaldes andet end specielt.

HPDC's involvering i strukturen for elektriske køretøjer (EV)

I takt med at verdens bilindustri bevæger sig hurtigt i retning af elbiler, har kombinationen af aluminiumbaseret højtryksstøbning (HPDC) fået en strategisk dimension. I modsætning til konventionelle køretøjer er elbiler ekstremt følsomme over for deres vægt, og brug af letvægtsmaterialer bidrager til at øge rækkevidden, opnå effektivitet og opveje den ekstra vægt af batteripakker. HPDC i aluminium er det ideelle svar og gør det muligt at producere sofistikerede letvægtsdele, der opfylder de strukturelle krav såvel som de æstetiske krav.

De store konstruktionsstøbninger, også kendt som megastøbning, er en af de mest effektive anvendelser. Det er enorme aluminiumssektioner i ét stykke, som erstatter en række svejsede eller boltede stålsektioner. På nogle af de seneste elbilplatforme støber HPDC f.eks. en komplet bagerste undervognsstruktur i ét stykke. Det hjælper med at spare nogle kilo på køretøjets vægt, gør monteringen lettere og forbedrer den strukturelle stivhed.

Nogle meget følsomme dele til elbiler finder også vej til applikationer som batterikasser, motorhuse, inverterbeslag og varmestyringsplader, der er fremstillet af aluminium HPDC. Sådanne elementer skal ikke kun være lette, men også have en god varmeledningsevne med korrosionsbestandighed, hvilket kan opnås i en aluminiumslegering. Kølekanaler, monteringsfunktioner og forstærkningsribber kan indarbejdes i støbningen, så mængden af efterbearbejdning og ekstra dele reduceres.

Med de konstant skiftende design af elbiler betyder HPDC's alsidighed, at producenterne hurtigt kan tilpasse dele og øge deres produktion af disse dele for at imødekomme behovet for nye batterilayouts eller motorplaceringer. Sammen med alle andre faktorer, som f.eks. aluminiums genanvendelighed og energieffektivitet, gør HPDC sig til en facilitator for fremtidens elektriske mobilitet.

Bæredygtighed og miljøpræstation for HPDC i aluminium

Inddragelse af højtryksstøbning af aluminium (HPDC) i moderne produktion supplerer ligeledes den samlede effektivitet i produktionen og går hånd i hånd med den internationale indsats for at bevare miljøet. Med industriens bestræbelser på at reducere emissioner og bevare affald har HPDC i aluminium vist sig at være en yderst ønskelig tilgang til miljøvenlig produktion.

Genbrug af aluminium i HPDC

Aluminium er af natur miljøvenligt, da det kan genbruges usædvanligt let. Overraskende nok bruger genanvendelse af 1 kg aluminium 95 procent mindre energi end fremstilling af letmetallet ud fra rå bauxitmalm. HPDC-processen kan have et næsten lukket skrotsystem, som indebærer indsamling af det skrot, der blev skabt under forarbejdning af overskydende materiale (sprues og runners), omsmeltning og oparbejdning af det på stedet. Dette reducerer brugen af råmaterialer og har en betydelig effekt i forhold til at reducere støbeprocessens miljøpåvirkning.

Letvægt og brændstofeffektivitet

Vægtreduktion er meget vigtig i bilindustrien som et middel til at øge brændstofforbruget og reducere emissionerne. HPDC-dele i aluminium vejer op til 60 procent mindre end deres stålækvivalenter og giver bilproducenterne mulighed for at bygge biler, der bruger mindre benzin, eller automatisere elbilernes rækkevidde. Forskning viser, at hvert fald på 10 % af køretøjets vægt giver en stigning på 6-8 % i brændstoføkonomien, og letvægtsaluminiumkomponenter, der er tempereret og ekstruderet, er nøglen til renere transport.

Reduktion af CO2-udledning i et produkts livscyklus

Bæredygtighed i støbning drejer sig ikke kun om produktionsprocessen. Man opnår en lavere CO2-udledning i hele bilens levetid, når den indeholder aluminiumsdele. Desuden reduceres kulstofintensiteten i aluminiumsdele drastisk med HPDC-infrastrukturer, der bruger vedvarende energikilder til smeltning og støbning. Sådanne gevinster hjælper med at overholde de ansporende miljøstandarder og virksomhedens økologiske mål.

Renere og grønnere støberier

Grøn produktion anvendes også i moderne HPDC-støberier i form af genbrug af vand, emissionsfiltreringssystemer og intelligente energiløsninger. Sådanne foranstaltninger minimerer den økologiske påvirkning fra støbning af store mængder og placerer HPDC som en af de vigtigste processer i overgangen til grønnere industrisamfund.

Konklusion

Udnyttelse af begge dele aluminiumslegeringer og HPDC-processen har transformeret den moderne fremstillingsindustri, især i bilindustrien og elektronikindustrien. Aluminium, som er et letvægtsmateriale, plus aluminiums ydeevne og HPDC's muligheder for masseproduktion er en stærk kombination, der opfylder nutidens behov for høj ydeevne. Med ændringen af legeringsinnovation og støbegrej bør vi kunne opnå en højere grad af effektivitet, bæredygtighed og designkraft for denne kritiske duo.

0 kommentarer