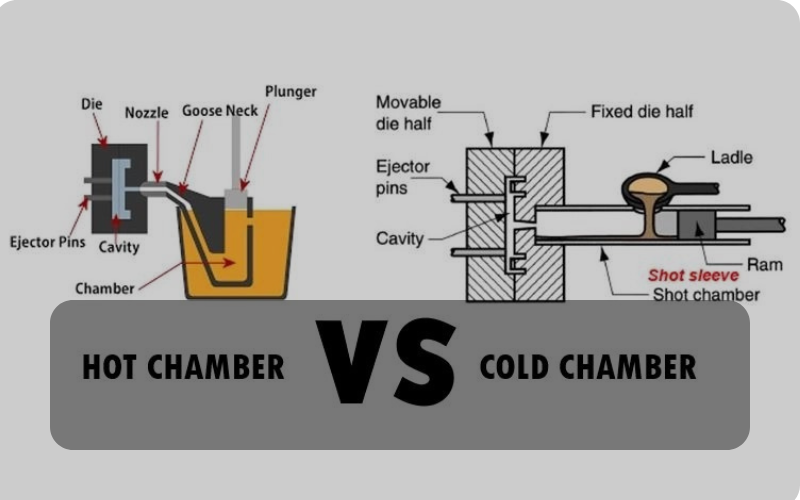

Trykstøbning med varmt kammer og koldt kammer er begge metoder til metalstøbning. Men de fungerer på forskellige måder. Trykstøbning med varmt kammer bruger en indbygget ovn. Den arbejder hurtigere og fremstiller dele af metaller med lavt smeltepunkt som zink. I mellemtiden bruger koldkammerstøbning en separat ovn til at smelte metal. Den kan fremstille dele af metaller med moderat til højt smeltepunkt som aluminium, men arbejder ikke hurtigt.

Beslutningen om valg ligger i metaltyperne og emnets kompleksitet. Læs denne artikel for at finde ud af deres forskellige aspekter, legeringer, anvendelser og processer.

Trykstøbning i varmt kammer

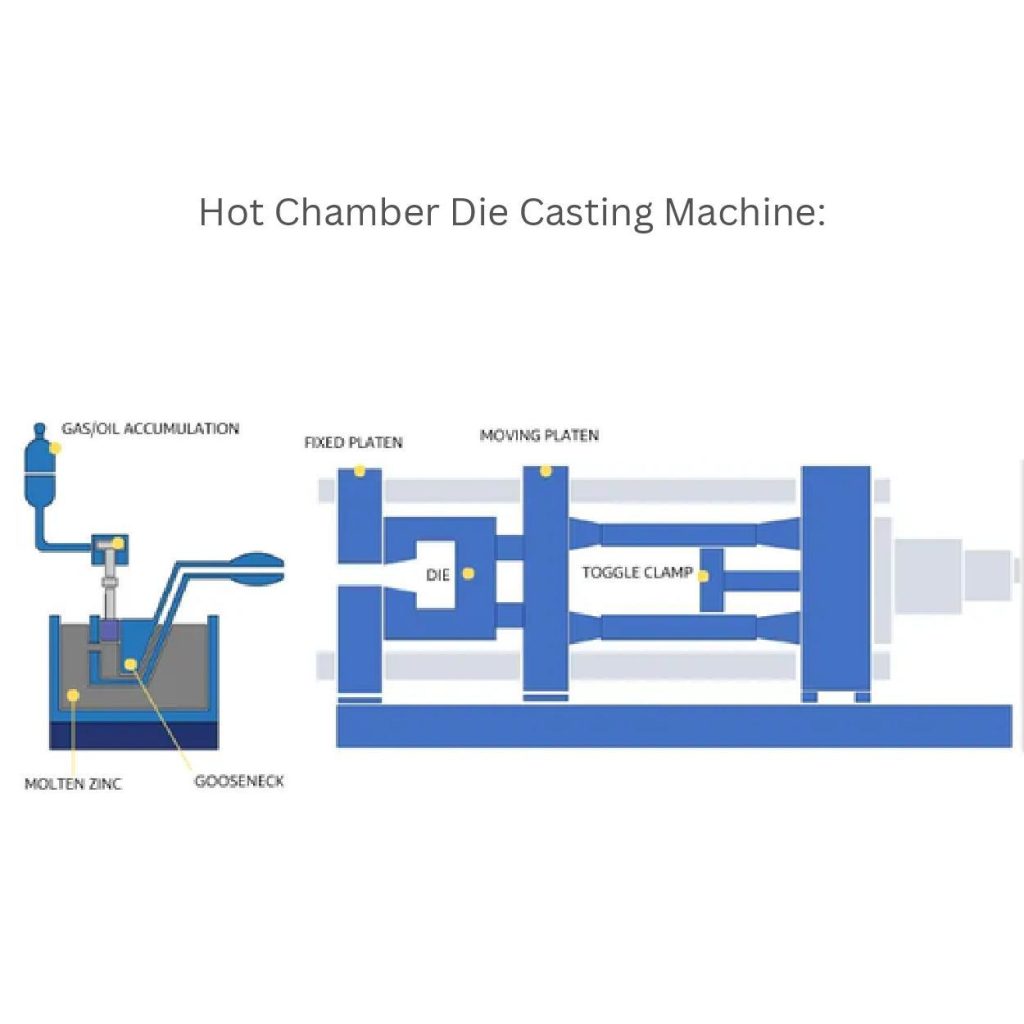

Processen kaldes varme kamre på grund af det nedsænkede indsprøjtningssystem (svanehals-system og stempel) i det smeltede metal inde i en ovn. Den fungerer hurtigere ved hjælp af en automatiseret teknik til fremstilling af metaldele.

Producenten presser smeltet metal ned i en genanvendelig stålform under højt tryk. Zink, tin og blybaserede legeringer er de primære metaller, der anvendes. Denne proces arbejder med lavere smeltepunkter for metal (under 450 °C / 842 °F) for at undgå skader på indsprøjtningssystemet. Blylegeringer er dog begrænset i mange industrier på grund af deres giftighed.

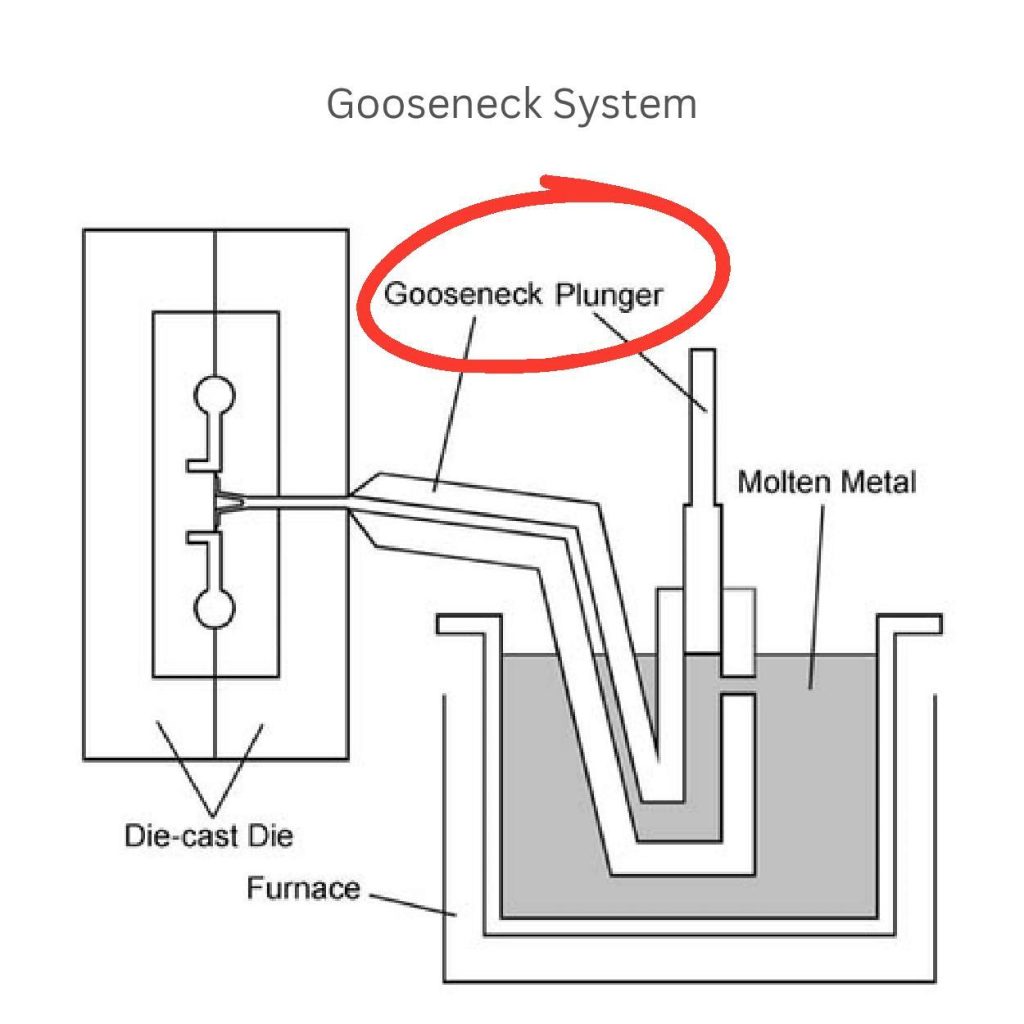

Indsprøjtning af metal: Svanehals-systemet

Svanehals-systemerne i trykstøbning med varmt kammer fungerer til at pumpe smeltede legeringer ind i formhulrummet. Den er nedsænket i en ovn for at forbedre metalflowet. Et hydraulisk eller pneumatisk stempel drevet af olie/gas ved 7-15 MPa / 1.000-2.200 psi tvinger metallet ind i formen og op i svanehalsen. Dette design er ideelt til masseproduktion og giver mulighed for 2-5 indsprøjtninger pr. minut.

Vigtige udfordringer:

Nogle urenheder som oxideret metal kan samle sig i svanehalsen og danne slagger. De blokerer flowet og reducerer dermed emnets kvalitet. Derfor er det nødvendigt med ordentlige rengøringssystemer for at undgå dette.

Derudover forringer konstant eksponering for smeltet legering stemplet og svanehalsen med tiden. Dette kræver udskiftning for hver 50.000-100.000 cyklusser.

Formens materialer og holdbarhed

Matricer er lavet af stærkere og hårdere materialer som stål (f.eks. H13-kvalitet). Disse matricer har en tendens til at modstå intense tryk og varme. Der dannes dog små revner inde i matricen, når varmen er over 400 °C og afkøles. Enhver matrice kan holde til 100.000-500.000 cyklusser, før den skal repareres.

Når vi taler om omkostningerne, er de fortsat høje, fra $20.000 til $50.000 pr. die. Det bliver til gengæld overkommeligt, når det bruges til masseproduktion. Regelmæssig vedligeholdelse, belægninger og temperaturstyring øger uundgåeligt levetiden.

Opdeling af cyklustid

- Fyldning: Det tager 0,1-0,5 sekunder at indsætte smeltet metal i matricen. Hastigheden afhænger normalt af stemplets kraft og metallets viskositet.

- Størkning: Det smeltede metal afkøles og hærder på 2-10 sekunder. Tykkere dele har brug for længere tid, mens tyndvæggede dele (f.eks. 1-3 mm) afkøles hurtigt nok.

- Udskydning: Udkasterpinde gør denne proces nem og fjerner emnet på 1-3 sekunder. Desuden kan man undgå, at emnet sætter sig fast, hvis man sprøjter smøremiddel på matricen (f.eks. grafit).

Temperaturkontrol

For at få en ensartet støbekvalitet er det værdifuldt at vælge en præcis temperatur. Derfor holder ovnen den smeltede zink på 410-430 °C (770-806 °F). Det betyder, at ændringer i temperaturen på bare 10 °C kan forårsage fejl.

Under støbningen opvarmer elektriske modstandsvarmere eller gasbrændere ovnen. I mellemtiden overvåger termoelementer temperaturen hele tiden. Det skyldes, at dårlig kontrol (for varmt) nedbryder metallet, og for koldt forårsager slagger. Ligeledes fylder for tidlig størkning ikke huller eller forårsager revner.

Udstødningssystem

Delen er klar til at blive fjernet, når metallet er helt fast. Producenterne åbner matricen ved hjælp af udstøderstifter, der skubber emnet ud.

Derudover, hydrauliske aktuatorer kontrollere kraften og undgå skader. I mellemtiden frigør vinklede stifter komplekse former uden problemer. Du kan også bruge en smøremiddeltåge til at afkøle matricen og forhindre, at den sætter sig fast. Alt dette betyder, at velfungerende udstødningssystemer fungerer yderst effektivt.

Fordele

- Denne proces er 3-4 gange hurtigere end koldkammerstøbning.

- Indbyggede ovne bruger 20-30% mindre energi end dem, der smelter metal separat.

- Den fremstiller dele med snævre tolerancer (±0,1 mm) og glatte overflader.

- Varmkammerstøbning er ideel til masseproduktion (10.000+ dele).

- Det bruges i vid udstrækning i hængsler til biler eller elektroniske huse.

Ulemper

- Denne teknik er ikke egnet til aluminium eller trykstøbning af magnesium. Fordi de har et højere smeltepunkt, hvilket ville skade svanehalsen.

- Temperaturafvigelser fra hyppig cykling belaster svanehalsen, og der opstår revner som følge heraf.

- Kræver afskumning af urenheder for at undgå slagger.

Trykstøbning i koldt kammer

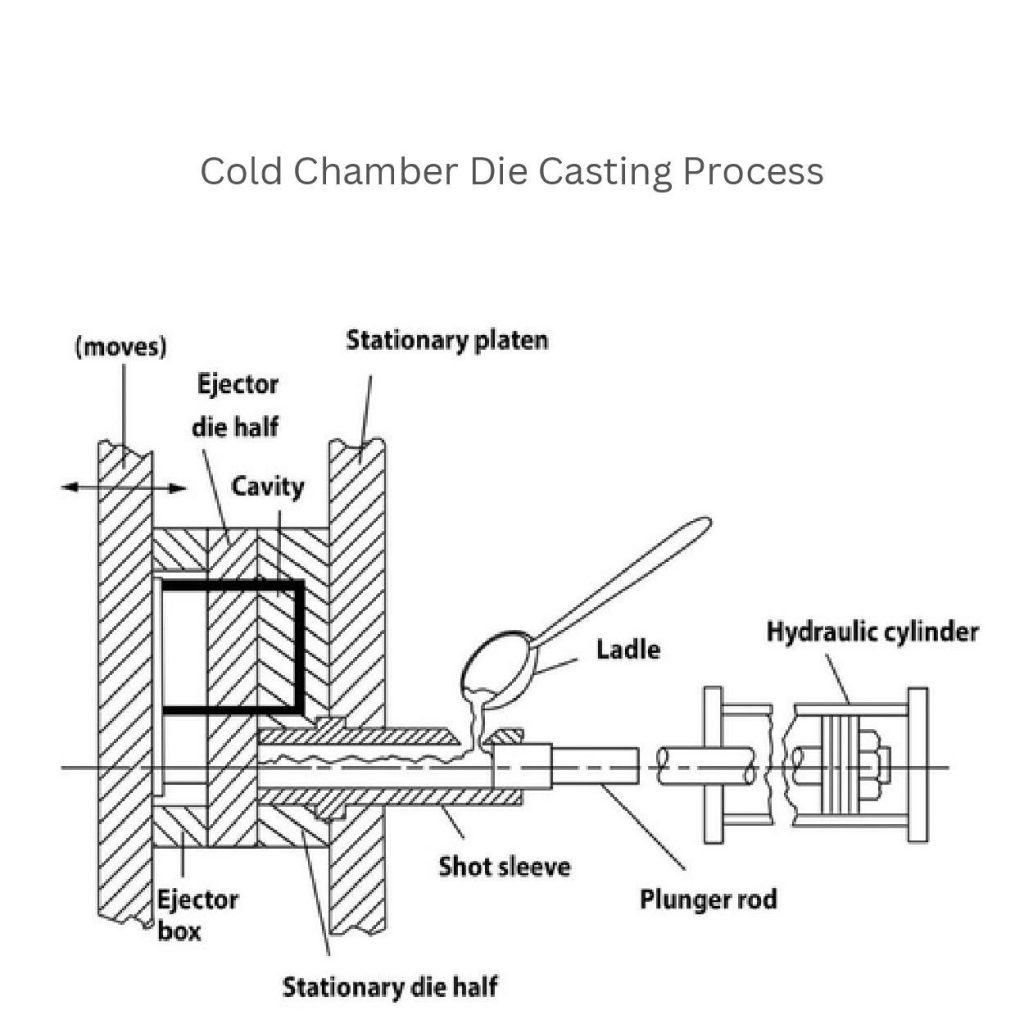

Koldkammerstøbning er ikke som et varmt kammer; det har en separat ovn til at smelte metal. I stedet flytter producenterne det smeltede metal gennem en øse ind i sprøjtebøsningen. Heri tvinger det hydrauliske stempel det ind i formhulrummet. Resten af processen er næsten ens. Denne proces fungerer godt med moderate til høje smeltetemperaturer af metaller som aluminium, magnesium og kobberbaserede legeringer.

Metaludskænkning og -indsprøjtning

Du kan overføre opvarmet metal til maskinen ved hjælp af enten en manuel eller automatiseret øse.

- Manuel øsning er langsommere og ikke særlig konsekvent. Den bruges til at hælde smeltet metal ind i sprøjtehylsteret. Der opstår derfor variationer i emnets kvalitet.

- Automatiseret øsning refererer til en robotarm. Den måler og indsætter det opvarmede metal nøjagtigt. Den udfylder hullerne korrekt og reducerer menneskelige fejl. Denne proces hjælper med at forbedre produktionshastighederne omkring 10-20%. Derudover fjerner den defekter som luftindeslutning og ufuldstændige fyldninger.

Shot Sleeve og stempel

Korte ærmer er en del af indsprøjtningssystemer. Det er det punkt, hvor smeltet metal hældes ud, før det sprøjtes ind i matricen. Producenterne fremstiller dem af hårdere materialer som stål, så de kan klare intense temperaturer og tryk.

Stemplet er som en stang, der drives af en hydraulisk cylinder. Det tvinger den smeltede legering ind i formen. Normalt kan det være af to typer: fladt og konisk.

Et fladt stempel fungerer til enklere dele med konstant vægtykkelse. I mellemtiden er koniske stempler nyttige til hårde designs, hvor de stopper turbulens og luftindeslutning.

Materialer til matricer

Grundlæggende omfatter koldkammerforme hærdet værktøjsstål som H13 eller H11. Der er allerede styrke-til-vægt-forhold og slidstyrke i dette materiale. Det håndterer derfor høj varme (op til 700 °C) og intense indsprøjtningstryk uden at blive deformeret.

Der er dog nogle udfordringer, som matricen står over for. For eksempel forårsager varmekontroller fra konstant varme og afkøling overfladiske revner. I mellemtiden medfører erosion fra højtemperaturlegeringer gradvist slid.

Prøv derfor at fokusere på regelmæssig vedligeholdelse, overfladebehandlinger og belægning (nitrering eller PVD). Det kan øge matricens levetid og forbedre dens ydeevne.

Kølekanaler

Ingeniørerne integrerer kølekanaler i formen på en strategisk måde. Det skyldes, at disse kanaler regulerer størkningstrinnet og reducerer cyklustiderne. Ved at placere dem i nærheden af områder med høj varme kan man opnå en konstant afkøling. Det forårsager derfor ikke vridning, krympning eller indre revner.

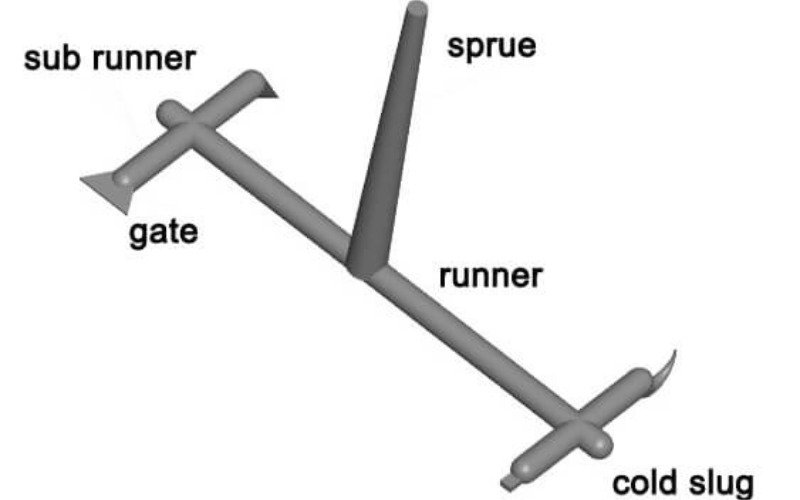

Gran- og løbesystem

Disse komponenter i koldkammermaskinen hjælper med at lede opvarmet legering fra skudbøsningen ind i formhulrummet.

Granulatdelen har en tendens til at være et indgangspunkt, hvorfra løbere distribuerer metal væk. Design dem hensigtsmæssigt for at fjerne større fejl som luftindeslutning og blokering af flow.

Udstødningssystem

Når det størknede støbegods skal fjernes fra matricen uden at blive beskadiget, sikrer udstødningssystemerne, at det går glat. Disse systemer omfatter brug af udstødningsstifter, smøremiddelspray, hydrauliske aktuatorer og udstødningskasser, der ligner varme kamre.

Når emnet afkøles, åbner matricen sig og aktiverer ejektorboksen, og ejektorstifterne skubber det støbte emne ud.

Fordele

- Den kan støbe et bredere udvalg af legeringer som aluminium, magnesium og kobber.

- Der er mindre termisk chok, fordi skudbøsningen og stemplet ikke står over for konstant smeltet metal, hvilket reducerer sliddet.

- Den kan lave meget skarpe, detaljerede dele med tynde vægge.

Ulemper

- Den er langsommere end varmekammerprocessen og tager 20-60 sekunder pr. del.

- Det kræver mere energi og vedligeholdelse på grund af højere temperaturer og tryk. Det gør det dyrt.

- Brugen af manuel øsning og vedligeholdelse af værktøjet øger ofte behovet for arbejdskraft.

Sammenligning af trykstøbning i varmt og koldt kammer

| Parameter | Trykstøbning med varmt kammer | Trykstøbning i koldt kammer |

| Typiske legeringer | Zink, tin, blybaserede legeringer | Aluminium, magnesium, kobberbaserede legeringer |

| Metaltemperaturer | 400-450°C (752-842°F) | 600-700°C (1112-1292°F) |

| Indsprøjtningstryk | 7-15 MPa (1.000-2.200 psi) | 30-150 MPa (4.350-21.750 psi) |

| Cyklustider | 5-15 sekunder | 20-60 sekunder |

| Formens temperaturer | 150-200°C (302-392°F) | 200-300°C (392-572°F) |

| Omkostninger til værktøj | Lavere (enklere matricer, mindre vedligeholdelse) | Højere (komplekse matricer, hyppig vedligeholdelse) |

| Produktionspriser | 300-700 dele/time | 100-300 dele/time |

| Overfladefinish | Glat, minimal efterbehandling påkrævet | Godt, det kan kræve yderligere efterbehandling |

| Tolerance-kapacitet | ±0,1 mm | ±0,2 mm |

| Energiforbrug | Bruger 20-30% mindre energi | Kræver ekstern smeltning, hvilket øger energiforbruget |

| Delkompleksitet | Håndtering af små til mellemstore dele, enkel til moderat kompleksitet | Bedst til større, mere komplekse dele |

Casestudier

Producenter bruger ofte trykstøbning med varmt kammer til at fremstille spænder og skruer i zinklegering. De bruger denne teknik på grund af dens evne til at producere små dele og masseproduktion.

Ved koldkammerstøbning produceres motorblokke i aluminium. Denne del omfatter stor størrelse, kompleks geometri og behovet for høj styrke. Derfor er koldkammerstøbning bedst.

Anvendelser og brancher

Biler:

Bilindustrien bruger varmekamre til at producere dele af zinklegeringer som komponenter til sikkerhedsseler, vinduesviskere og kabinetter til bilradioer. Zinkens imponerende egenskaber giver dem en glat finish og høj holdbarhed.

Omvendt hjælper koldkammerstøbning med at lave motorbeslag i aluminium, komponenter til maskinrummet og belysningsdele. Det skyldes, at den kan skabe alle vanskelige designs med høj styrke.

Luft- og rumfart:

Varmkammerstøbning bruges sjældent til rumfartsdele. Det skyldes, at støbemetallet (zink, magnesium) har et lavere smeltepunkt. Men det betyder ikke, at der ikke er brug for denne proces i denne industri. Mange små rumfartsdele af magnesium, som f.eks. beslag, huse og stik, er lavet med den. Det giver letvægtsstyrke, korrosionsbestandighed og holdbarhed.

Men koldkammerstøbte dele fremstillet af magnesiumlegeringer bruges i fly. For eksempel sæderammer og kabinekomponenter. Disse dele er lettere og stærkere.

Forbrugsgoder:

Producenter fremstiller produkter, der er populære inden for mode og tilbehør, ved hjælp af varmkammerstøbning. For eksempel spænder i zinklegering, lynlåse og pyntebånd.

Elektroniske aluminiumskabinetter og kølelegemer bruges i vid udstrækning i forbrugerelektronik. De fremstilles med en koldkammerproces.

Nye applikationer

Elektriske køretøjer (EV'er):

Trykstøbning bruges i stigende grad til at producere letvægtsbatterihuse og strukturelle komponenter til elbiler.

Den stigende efterspørgsel efter letvægtsdele til elbiler er årsagen til den udbredte brug af trykstøbningsteknikken. Denne proces skaber batterihuse og strukturelle komponenter, der indeholder mindre vægt end gennemsnittet og er stærkere.

5G-teknologi:

Trykstøbt aluminium og magnesium er nu blevet vigtige komponenter i 5G-infrastrukturen. For eksempel antennehuse og varmestyringssystemer.

Konklusion

Trykstøbning med varmt kammer fungerer hurtigt og er en overkommelig løsning. Den håndterer metaller med lavere smeltepunkt som zink. På den anden side bruger koldkammerstøbning mere energi, da den smelter legeringen separat. Denne proces er dog effektiv til hårde materialer med højt smeltepunkt som aluminium, kobber osv. Når du vælger, skal du se efter, om metallet er egnet, hvor komplekst designet er, og hvor stor produktionsmængden er. På den måde får du de ønskede resultater.

0 kommentarer