Ved kvalitetskontrol af trykstøbning kontrolleres hvert trin omhyggeligt. Først tjekker man det rigtige materiale som A380 eller AZ91D. Mens man fremstiller delene, holder man øje med, hvor varmt det smeltede metal er (750-950°F for aluminium), og hvor hårdt producenten presser det ind i formen (mellem 2.000 og 10.000 psi). Du bruger røntgenstråler eller ultralydstest til at se indvendigt uden at ødelægge delene. Derefter måler du delene med værktøj. Det er inden for ca. 0,005 tommer. Til sidst kigger man på ydersiden for at finde problemer som linjer, hvor metallet ikke har samlet sig godt (kolde lukninger), og revner.

Denne artikel forklarer de sædvanlige fejl i trykstøbning og deres årsager med enkle forklaringer. Forstå, hvordan disse problemer opstår, og hvordan de påvirker kvaliteten af trykstøbning.

Typer af fejl i trykstøbning

1. Porøsitet

En porøsitetsfejl opstår typisk på grund af dannelsen af små huller eller sprækker i metallet under støbningen. Almindeligvis er der to typer af porøsitetsfejl:

- Gasporøsitet

- Krympning Porøsitet

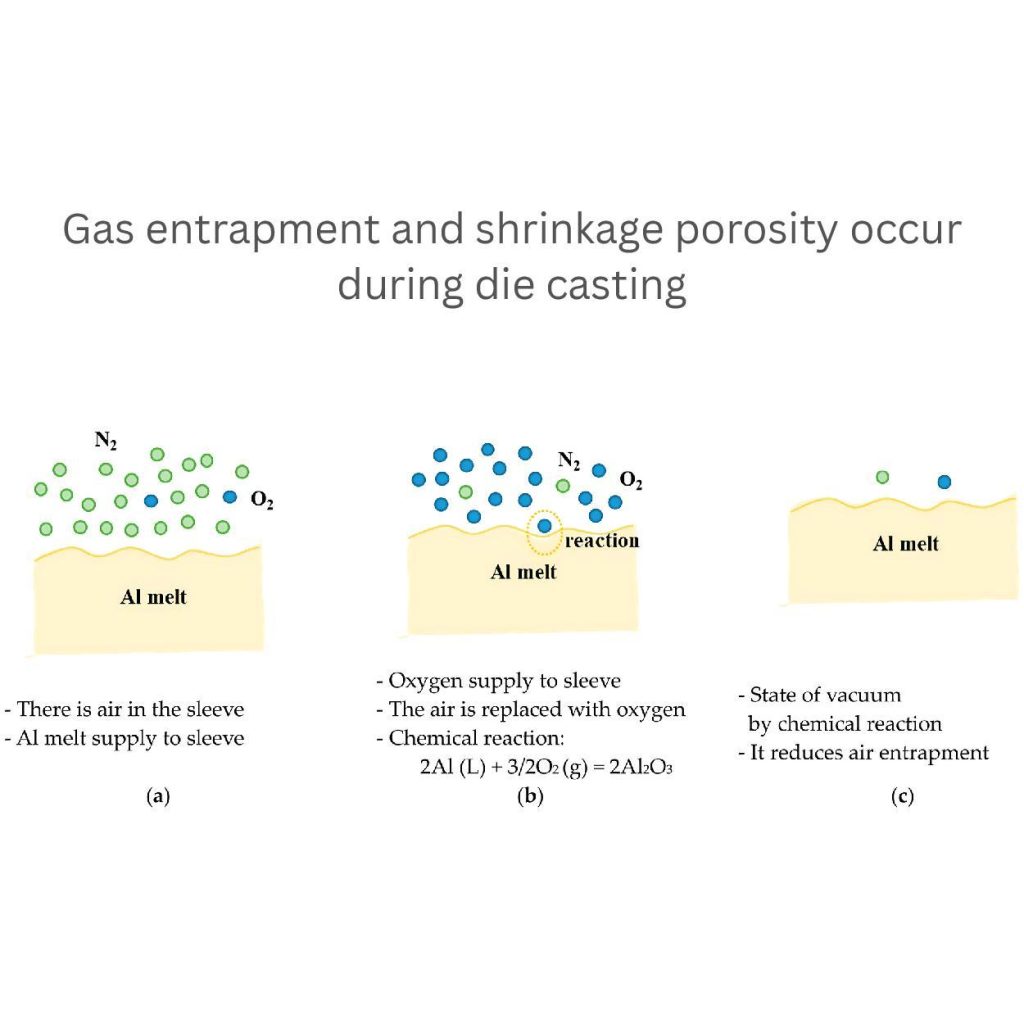

Gasporøsitet

Gasporøsitet opstår, når en eller anden form for gas eller luft er fanget i smeltet metal under størkning. For eksempel nitrogen (N₂) eller oxygen (O₂).

Disse gasser indfanges under støbeprocessen. Som billedet viser, viser (a), hvordan luft kommer ind i muffen og blandes med smeltet aluminium (Al-smelte).

(b) Diecaster tilsætter ilt for at erstatte luften i muffen, hvilket forårsager en reaktion: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Denne reaktion danner et vakuum for at reducere luftindeslutningen. Det forbedrer også materialets kvalitet.

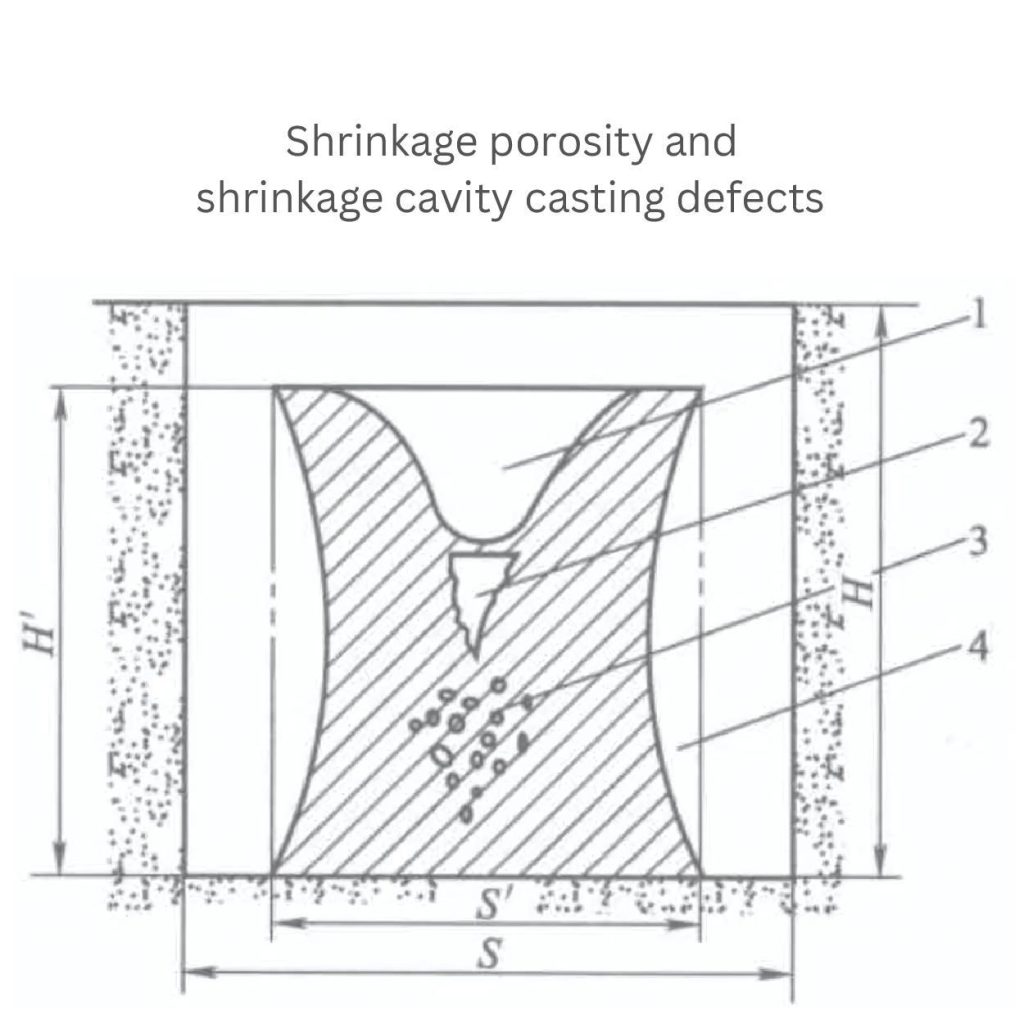

Krympning Porøsitet

Når emnet bliver fast, er der risiko for krympeporøsitet. Det sker ofte på grund af ufuldstændig udfyldning af formen, som danner huller.

Derudover er ujævne afkølingshastigheder og størkningsmønstre vigtige faktorer, der fører til krympning.

Desuden forårsager langsom afkøling nogle gange større krympehuller. Fordi metallet afkøles ujævnt og forårsager forvrængning eller revner.

Standarder for porøsitet:

- Virksomhederne kan acceptere dele med små huller, der er mindre end 2% af deres tykkelse.

- Hvis porøsiteten er under 0,5 mm i diameter, er den god til konstruktionsdele.

- Prøv at holde en afkølingshastighed på 5-10 °C pr. sekund. Det vil hjælpe med at forhindre porøsitet under størkningen.

2. Krympning: Hvad der sker, når metal afkøles

Krympning opstår, fordi metaller udvider sig frit, når de er i smeltet form, og trækker sig sammen, når de afkøles. Hurtigere afkøling medfører endnu mere krympning. På grund af tidlig størkning, før der sker en betydelig sammentrækning. Dette problem afhænger også af, hvilken slags metal du bruger.

Hvis man f.eks. bruger aluminiummetal, kan krympningen være omkring 1,6%-2,5%, mens den for stål kan være 0,5%-1,5%. Men forskellige legeringer eller miljøfaktorer kan påvirke krympningsgraden.

Dimensionel svind

Dimensionelt svind reducerer hele metallet til en mindre størrelse. Det skyldes, at materialet trækker sig sammen under afkøling. Hvis du f.eks. producerer en metalstang i en 100 mm lang dimension, kan den krympe til 98 mm. Det betyder, at der er en reduktion på 2%. Denne form for krympning kan også påvirke fremstillingspræcisionen.

Volumetrisk svind

Når flydende metal trækker sig væk indvendigt, mens det bliver fast. Det forårsager unødvendige mellemrum eller hulrum. Disse problemer er kendt som volumetrisk krympning. Hulrummene ligner luftlommer i en svamp. De påvirker emnets styrke og svækker dets struktur uden at ændre dets ydre form væsentligt.

Standarder for svind:

- Mål nok skudvægt til at fylde formen ordentligt i tilfælde af at eliminere risikoen for krympning.

- Tjek, om delene har den rigtige størrelse og form med minimale mellemrum.

- Anvend en acceptabel afkølingshastighed (5-15 °C pr. sekund). Det vil undgå forvrængning.

- De fleste applikationer anser krympning under 0,3% i volumen for at opfylde deres standardgrænser.

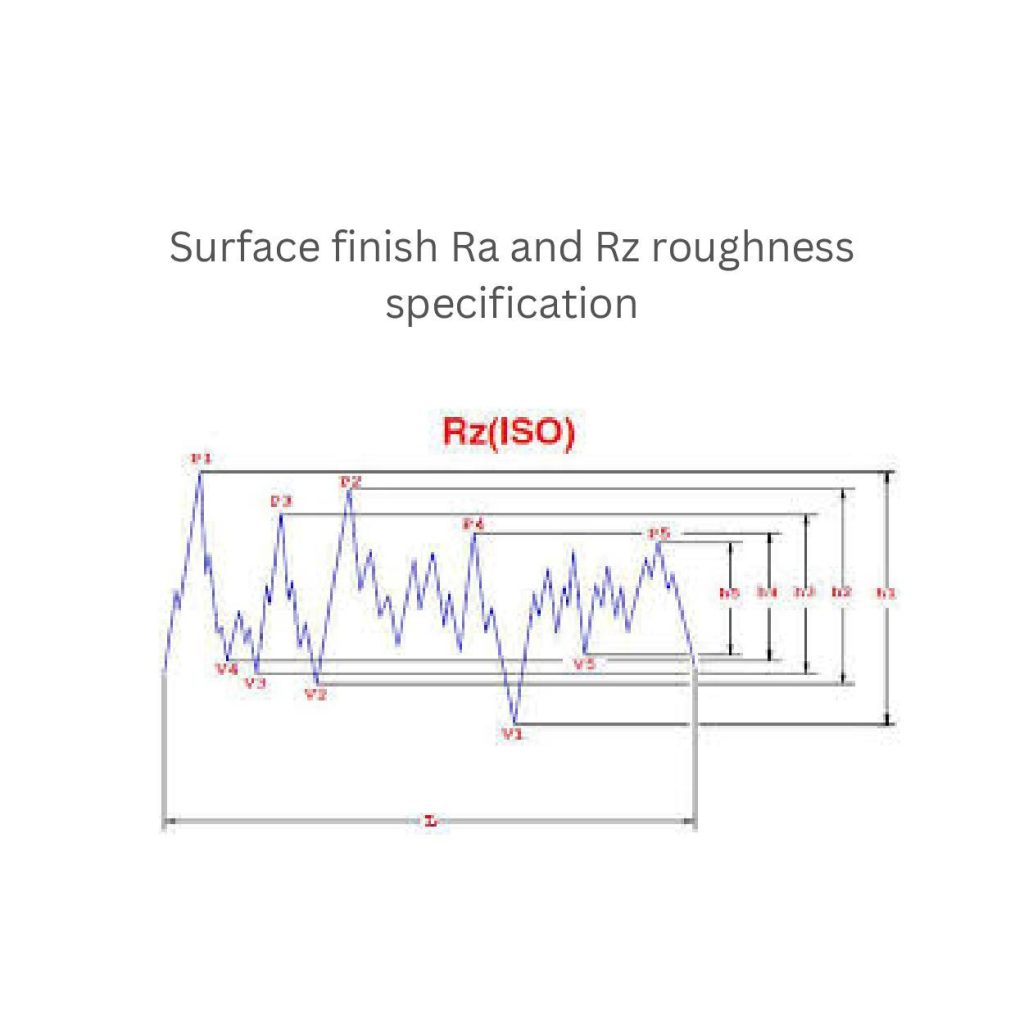

3. Overfladens ruhed

Overfladeruhed er tilstanden af en dels overflade, hvad enten den er ru eller glat. Producenterne bestemmer overfladernes niveau ved hjælp af parametre som Ra (gennemsnitlig ruhed) og Rz (ruhedsdybde). For eksempel accepteres de fleste af disse dele med Ra-værdier mellem 1,6 og 6,3 µm, afhængigt af deres anvendelse.

Dårlige overflader på dele opstår af flere årsager, herunder slid på værktøjet, udluftning og luftindeslutning. Nogle gange undlader producenter at udskifte gamle forme og placere ordentlig udluftning for at slippe af med luften. Det er derfor, de ikke kan producere de forventede overflader.

Standarder for overfladeruhed:

- Match Ra-værdier inden for det specificerede område til funktionelle anvendelser

- Inspicér regelmæssigt værktøjsmaskiner som form, udluftning, kølekanaler osv. for at sikre ensartet overfladekvalitet.

4. Unøjagtigheder i dimensionerne

Når producenterne ikke får emnets størrelse og form til at stemme overens med profilen, er der tale om dimensionelle unøjagtigheder. Hvis dimensionerne ikke overholdes under støbningen, kan det medføre almindelige problemer, herunder skævhed, forvrængning og variationer i tykkelsen.

Hvis du f.eks. bruger ujævn køling, kan det bøje metallet eller vride det (warpage). Forvrængning opstår ofte, når trykket overstiger konsistensen (1000-2000 bar) under støbning. På samme måde skaber det variationer i tykkelsen, hvis det smeltede metal ikke fylder formen jævnt.

Standarder for dimensionsnøjagtighed:

- Anvend de rette kølehastigheder afhængigt af den pågældende del.

- Opfylder kravene til delstørrelse med tolerancer på ±0,1 mm

- Tilføj en ensartet tykkelse inden for 1,5-3 mm, afhængigt af anvendelsen.

Foranstaltninger til kvalitetskontrol af trykstøbning

Kvalitetskontrol i produktionen består af inspektionsfaser. Det hjælper dig med at sikre, at delene lever op til de krævede standarder. Disse trin omfatter inspektion af materialer, overvågning af processer og uddannelse af operatører.

Inspektion og afprøvning

Kvaliteten af dele kan kontrolleres ved at opdele processen i to sektioner: i processen og den endelige. Producenterne kan begynde at inspicere delene under produktionen. De kan finde fejl tidligt. På den anden side sikrer de endelige inspektioner, at den støbte del er nøjagtig og opfylder alle specifikationer.

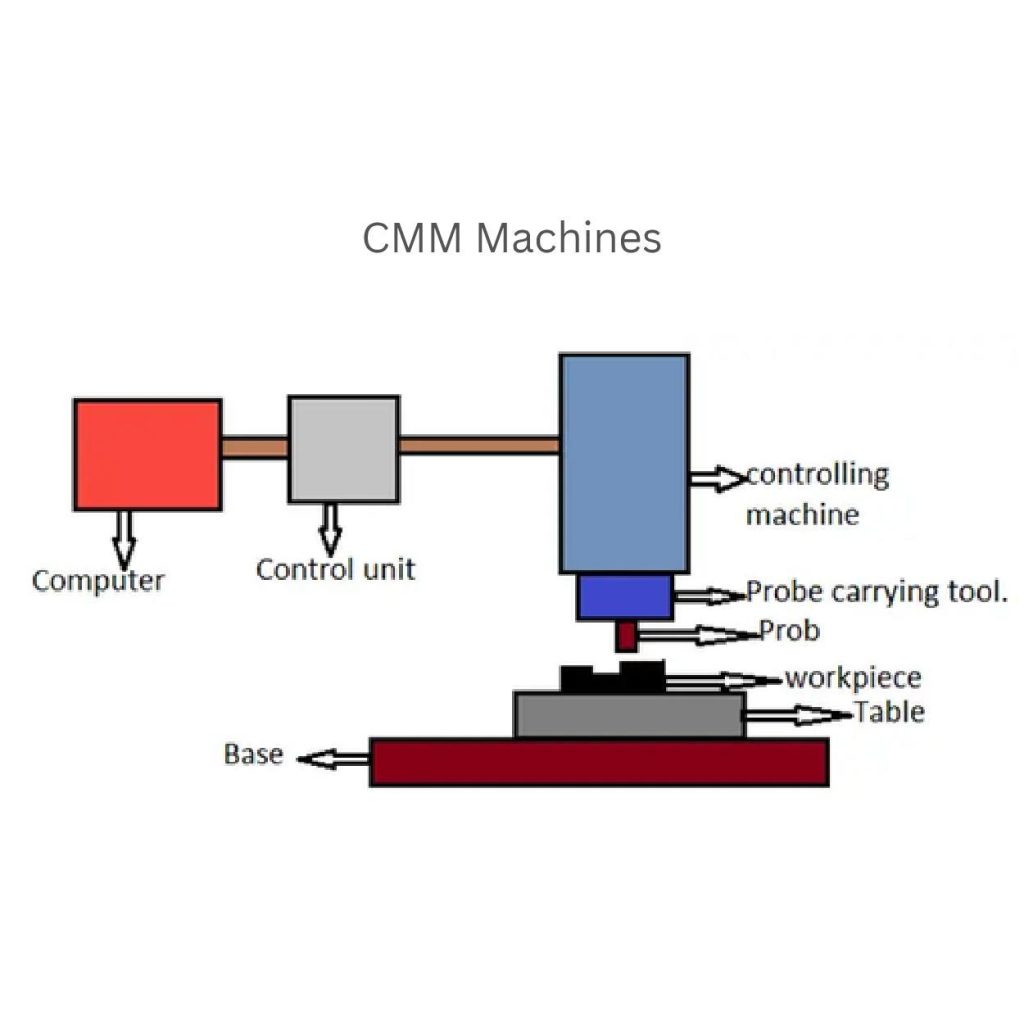

Derudover kan producenter bruge automatiserede inspektionssystemer, som f.eks. visionssystemer og koordinatmålemaskiner (CMM). Disse værktøjer reducerer arbejdsomkostninger og behandlingstid og kan forbedre nøjagtighed og hastighed.

CMM'en fungerer ved at følge et sæt koordinerede procedurer. Ingeniørerne sender kommandoer via computere til kontrolenheden. Den betjener så maskinen efter retningslinjerne.

Maskinerne flytter det probe-bærende værktøj. Dette værktøj bruges til at indsamle præcise målinger fra arbejdsemnet. Producenterne kontrollerer derefter dataene for at sikre, at emnet opfylder specifikationerne eller ej.

Kontrol af materialer

Det er vigtigt at inspicere de kemiske og mekaniske egenskaber ved de indgående materialer, før de bruges til trykstøbning. Bekræft egnetheden af disse metaller og deres sammensætninger. For eksempel kan aluminiumslegeringer bestå af 95% aluminium og 5% silicium. De har en trækstyrke på 250-300 MPa og en forlængelse på 5-7%.

Materialecertificering og sporbarhed er også vigtigt. Denne dokumentation sikrer, at hvert parti materiale kan spores tilbage til kilden. Derudover kan du verificere, at de overholder standarderne.

Processtyring

Overvåg konstant alle vigtige procesparametre for at producere dele med ensartethed. Som f.eks:

- Smeltepunkter omkring 680-720°C (1256-1328°F)

- Indsprøjtningstryk så højt som 100-150 MPa (1450-2175 psi)

- Køletemperatur op til 10-20 °C/s (18-36 °F/s)

- Cyklustiden er ca. 30-60 sekunder.

Derudover hjælper processtyringsdiagrammer og datalogning med at spore alle de vigtige trin. Disse kontroller giver dig mulighed for at foretage drastiske ændringer, hvis det er nødvendigt for at opretholde produktkvaliteten.

Uddannelse af operatører

Det er nødvendigt at uddanne dine operatører for at opretholde kvalitetskontrollen. Der er mange træningsprogrammer tilgængelige på online platforme. De fokuserer på proceskontrol, fejlfinding og kvalitetsbevidsthed. Ved at lære disse færdigheder kan du effektivt opdage fejl tidligt og sikre, at processen kører problemfrit.

SPC (statistisk proceskontrol)

Producenter integrerer SPC i deres processtyring. Det indebærer brug af kontroldiagrammer og proceskapacitetsanalyse. De hjælper dem med at overvåge og forbedre processer.

I trykstøbning kan SPC f.eks. overvåge indsprøjtningstryk, kølehastigheder og smeltetemperaturer. Det hjælper dig med at undgå variationer i det endelige produkt.

Inspektions- og testmetoder i kvalitetskontrol af trykstøbning

Visuel inspektion

Under visuel inspektion kan producenterne undersøge emnernes overflader ved hjælp af forstørrelsesglas, mikroskoper og boreskoper. De kan opdage små detaljer. For eksempel ridser (0,1-1,0 mm dybe), revner (0,05-0,5 mm brede) og andre ufuldkommenheder (porøsitet, huller) eller ujævne overflader.

Dimensionel måling

Du kan kontrollere delens størrelse (f.eks. længde op til ±0,1 mm, bredde op til ±0,05 mm, højde op til ±0,2 mm) og form. Til denne proces er dimensionelle måleteknikker nyttige.

Disse teknikker involverer flere værktøjer som skydelærer, mikrometer og koordinatmålemaskiner (CMM). Derudover kan du bruge avancerede teknologier som laserscanning., at måle med større nøjagtighed (f.eks. ±0,01 mm).

NDT (ikke-destruktiv testning)

NDT-metoder er omkostningseffektive og bevarer delintegriteten. De tager højde for at inspicere den indre kvalitet af dele uden at beskadige dem. Disse teknikker kan være:

- Radiografi

- Ultralydstestning

- Test med hvirvelstrøm

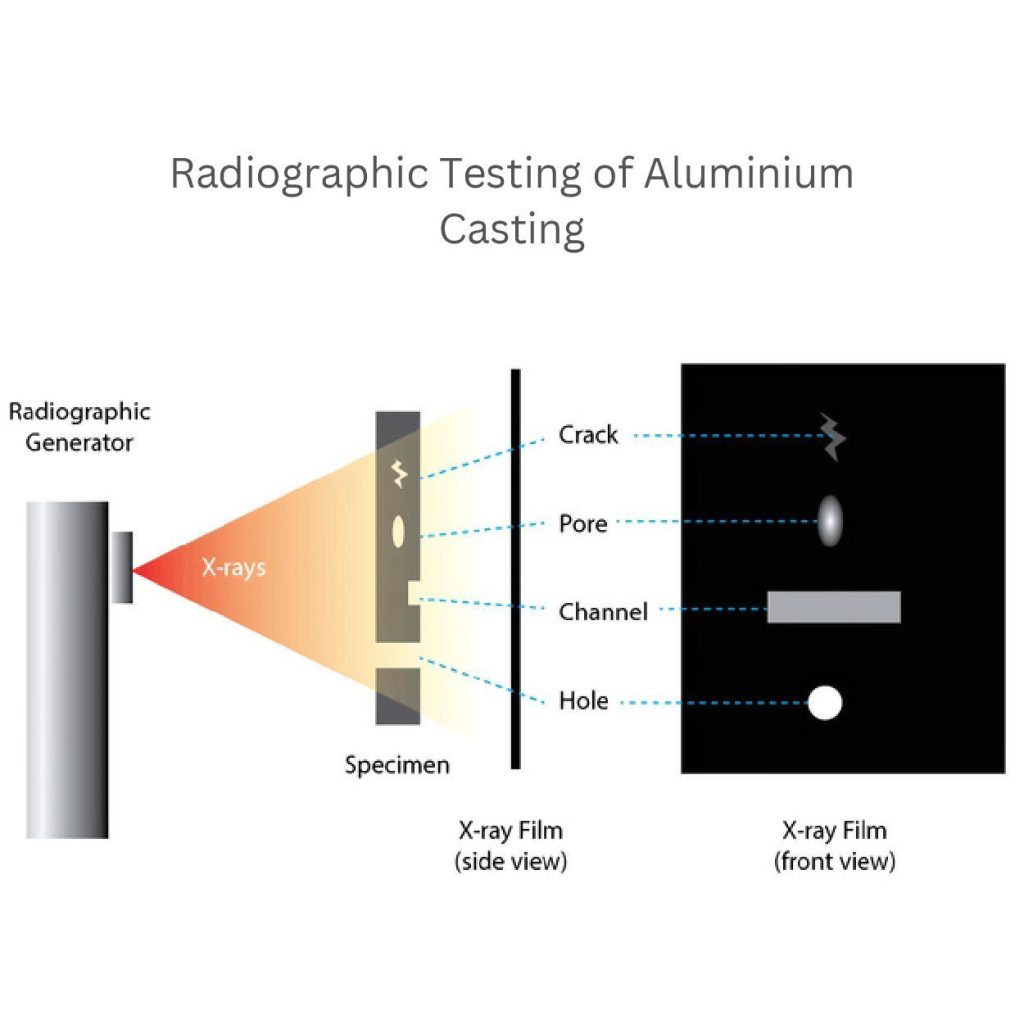

Radiografi:

Radiografisk test involverer røntgenstråler (f.eks. 100-400 kV). Disse røntgenstråler kan opdage indvendige defekter som revner eller huller. Operatøren sender en røntgenstråle gennem emnet og skaber et billede. Denne metode bruges ofte til at kontrollere problemer i aluminiumsstøbegods.

Ultralydstest:

Ultralydstest bruger lydbølger (f.eks. 2-10 MHz). Disse tests kan bestemme fejl på indersiden af metaller.

Test med hvirvelstrøm:

Operatørerne identificerer overflade- og nær-overfladefejl i ledende materialer ved hjælp af hvirvelstrømme.

Destruktiv testning

Producenter anvender store kræfter på støbte dele for at kontrollere deres styrke. De bliver ved med at teste delene, indtil de går i stykker, for at finde ud af, hvordan de vil fungere under intens stress. Disse destruktive tests bruges til stikprøver, ikke til alle dele. De omfatter trækprøvning, slagprøvning og hårdhedsprøvning.

Ved en træktest måler producenterne, hvor meget kraft en komponent kan klare, før den går i stykker (f.eks. 100-1000 MPa).

Under stødtestning noterer de målingerne. At en del bærer og modstår pludselige stød (f.eks. 10-100 J).

Hårdhedstest hjælper med at måle, hvor hårdt eller blødt et metal er (f.eks. 50-100 HRB).

Casestudier og bedste praksis

Casestudier

Et eksempel fra den virkelige verden viser, hvordan effektive kvalitetskontrolsystemer hjælper med at bestemme delens effektivitet. For eksempel kan automatiseret porøsitetskarakterisering forbedre vurderingen af materialekvaliteten.

Billedet (a) viser porøsitetsniveauer fra 0,000 til 1,649%. I mellemtiden visualiserer sektion (b) hot spot FS-tider. Det varierer mellem 0,000 og 9,328%. At drage fordel af disse analyser kan virkelig forenkle kvaliteten af dit trykstøbemateriale.

Kvantificerede fordele

Kvalitetskontrolmetoder giver flere fordele for både producenter og forbrugere. De mest almindelige er:

- De reducerer skrotningsraten med så meget som 10 til 20%.

- Kvalitetskontrolprocesser hjælper med at forbedre det samlede udbytte med op til 5-10%.

- Producenterne kan reducere produktionsomkostningerne og spare omkring 10-20%.

- De får dele af ensartet kvalitet hver gang.

- Reducerer cyklustiden og kræver mindre vedligeholdelse.

- Overvåg hver del grundigt, mens du støber dem.

Bedste praksis

Proaktiv kvalitetskontrol er vigtig. De hjælper dig med at lave ensartede dele af høj kvalitet. Nogle eksempler på bedste praksis er:

- Vedligehold maskinudstyr og værktøj regelmæssigt for at undgå fejl og nedetid.

- Kontinuerligt arbejde forbedrer procedurer og reducerer fejl.

- Implementer altid kvalitetsstyringssystemer som f.eks. ISO 9001. Disse systemer sikrer ensartet kvalitet.

- Overvåg defekte områder og udskift slidt skimmel.

- Bliv ved med at lære via træningsprogrammer og udvikle effektive færdigheder, der er nødvendige for at opretholde kvaliteten.

Konklusion:

Trykstøbning Kvalitetskontrol er meget vigtig. De sørger for, at delene er stærke og opfylder kundens behov. Som følge heraf giver ensartet kvalitet mange langsigtede fordele for producenterne.

Derudover giver disse teknikker dem mulighed for at finde fejl tidligt under støbningen. De kan bruge flere avancerede værktøjer til at inspicere og kontrollere kvaliteten af realtidsudstyret. For eksempel skydelærer, mikrometre, koordinatmålemaskiner (CMM), laserscannere og radiografi.

0 kommentarer