Trykstøbninger producerer ofte dele med ru overflader. For at forbedre disse overflader bruger producenterne flere muligheder for overfladebehandling af støbegods. De bruger bearbejdning til at fjerne rester, slibning for bedre nøjagtighed, polering for glatte, skinnende overflader osv.

Galvanisering tilføjer et skinnende metallag for at stoppe rust og få dem til at se pænere ud. Pulverlakering sprøjter farvet pulver på, som bages hårdt og giver en stærk finish. Anodisering gør aluminiumsdele superhårde og forhindrer dem i at ruste. Maling tilfører farve og beskytter delene. Polering gør delene glatte og skinnende.

I denne artikel kan du læse om forskellige muligheder for overfladebehandling, der kan forbedre kvaliteten og udseendet af støbegods.

Muligheder for overfladebehandling

A. Mekaniske efterbehandlingsmetoder

Producenter bruger mekaniske efterbehandlingsmetoder. Disse metoder hjælper med at øge den dimensionelle nøjagtighed og kvaliteten af støbte dele. De fjerner metalrester, glatter overfladen og gør den endelige del bedre.

1. Bearbejdning

Bearbejdningsprocessen omfatter skærende værktøjer. Disse værktøjer bruges til at forme et emne ved at fjerne materiale. Almindelige bearbejdningsmetoder er:

- Drejning: Producenten bruger skæreværktøjer til at skære det overskydende metal af, mens den støbte del roterer. Denne metode fungerer godt til cylindriske dele. Den hjælper med at få en dimensionsnøjagtighed på ±0,05 mm.

- Fræsning: En roterende fræser fjerner materiale, når du holder emnet i en stationær tilstand. Du kan lave meget hårde former med fræsning og få en nøjagtighed på op til ±0,02 mm.

- Boring: Du kan bruge en boremaskine til at lave huller i dele. Generelt kan bor skabe huller med en diameter på helt ned til 0,5 mm. Disse hullers tolerance varierer fra ±0,05 mm til ±0,1 mm, afhængigt af størrelsen.

- Kedeligt: Boreprocessen er velegnet til at udvide eksisterende huller. Den giver en nøjagtighed på helt ned til ±0,01 mm.

- Formning og høvling: Disse teknikker bruges til at udføre lige snit og lave glatte overflader. De giver en nøjagtighed på omkring ±0,1 mm.

Værktøjsmaterialer:

Valget af værktøj afhænger af det metal, der skal støbes, og standarderne for efterbehandling. Du kan vælge Højhastighedsstål (HSS) til bløde metaller. Det giver en skærehastighed på op til 30-40 m/min. Karbidværktøjer er gode valg til hårde og seje materialer. Disse værktøjer giver hastigheder på 150-300 m/min.

Værktøjsslid og dets virkninger:

Værktøj slides ofte på grund af gentagen brug i lang tid. Defekte værktøjer forårsager ru overflader og unøjagtigheder i dimensionerne. De øger også risikoen for defekter. Derfor er korrekt værktøjsvedligeholdelse vigtig for at undgå disse effekter.

2. Slibning

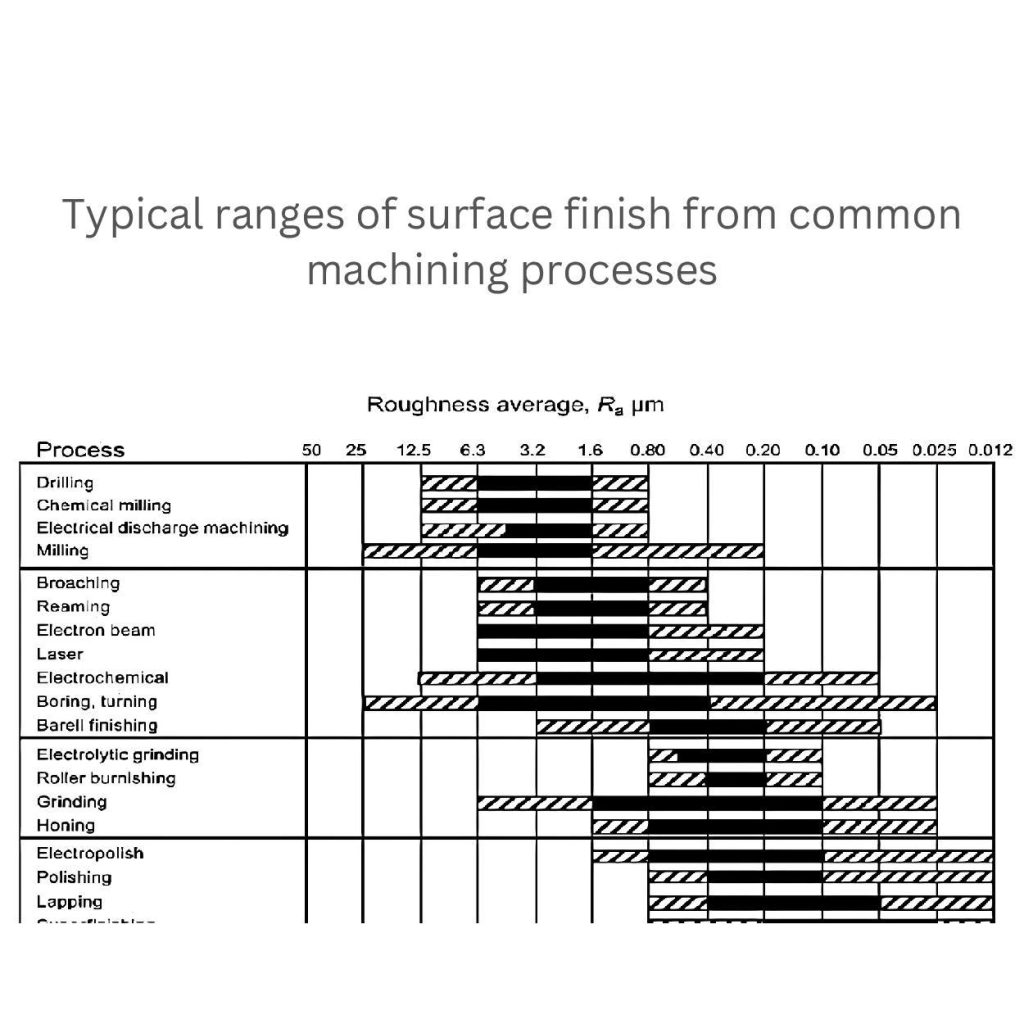

Slibning er en efterbehandlingsteknik. Den bruger slibeskiver, der udjævner en emnes overflade. Forskellige effektive slibemetoder omfatter:

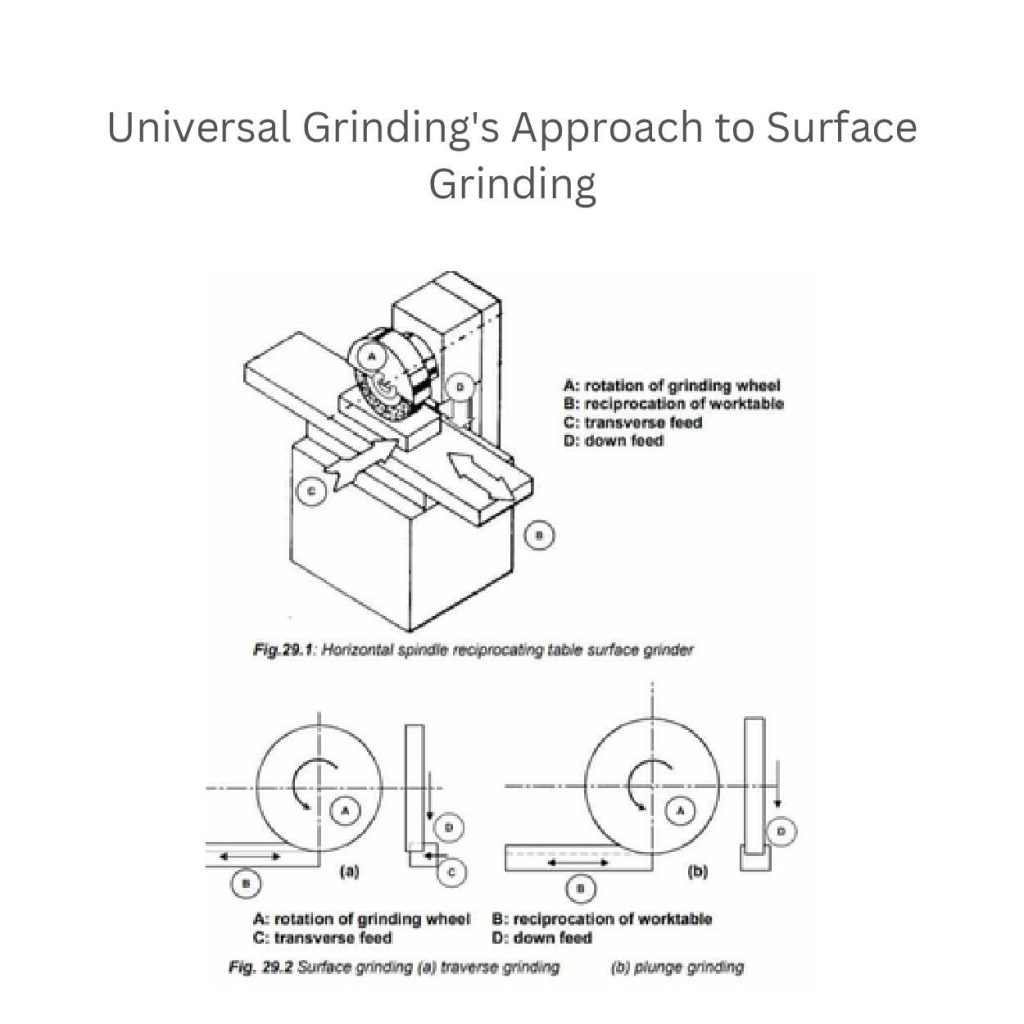

- Overfladeslibning:

Giver plane overflader og kan opnå tolerancer på ±0,001 mm. Billedet viser en overfladeslibningsproces med en vandret spindel og et frem- og tilbagegående bord. Her kategoriseres overfladeslibning i to typer:

- Den tværgående slibning: Slibeskiven bevæger sig fra side til side hen over overfladen.

- Den dykkende slibning: Skiven føres lige ned i materialet.

- Cylindrisk slibning: Producenter bruger denne metode til dele med cylindriske former og opnår tolerancer så fine som ±0,002 mm.

- Centerless slibning: Denne metode er ideel til fremstilling af nøjagtige runde emner. Den opnår snævre tolerancer på ±0,001 mm.

- Slibning med krybeindføring: Producenter fjerner rester fra dybe snit i hårdere materialer ved hjælp af denne teknik. Det giver dem mulighed for at opnå en tolerance på ±0,002 mm.

Slibemidler:

Slibemiddel er en slags kornet materiale. Det bruges faktisk til at skære eller gnide med under slibning og er baseret på det metal, der slibes. For eksempel bruger producenterne aluminiumoxid til stål med en kornstørrelse på 60-120. Til hårdere materialer (keramik) bruger de siliciumcarbid med kornstørrelser på 120-240.

Kølevæske:

Kølevæsker er vigtige for at beskytte dele mod termiske skader. De kontrollerer temperaturen på dele og slibeskiver. Kølemidler reducerer også sliddet på skiven, da de smører og gør det nemt at fjerne spåner. Almindelige typer af kølemidler omfatter vandopløselige olier og syntetiske kølemidler.

3. Polering

Trykstøbere forbedrer slutproduktets overflade ved hjælp af poleringsmetoder. Disse metoder skaber skinnende og æstetiske udtryk i delene og øger deres levetid. Typer af polering omfatter:

- Pudsning: Denne proces bruger polerhjul, hvis hastighed varierer fra 2000 til 4000 RPM. Det er produceret med lærred eller filtmaterialer. Producenterne glatter overfladerne med disse hjul. De anvender ofte slibende og ikke-slibende metoder til yderligere finish.

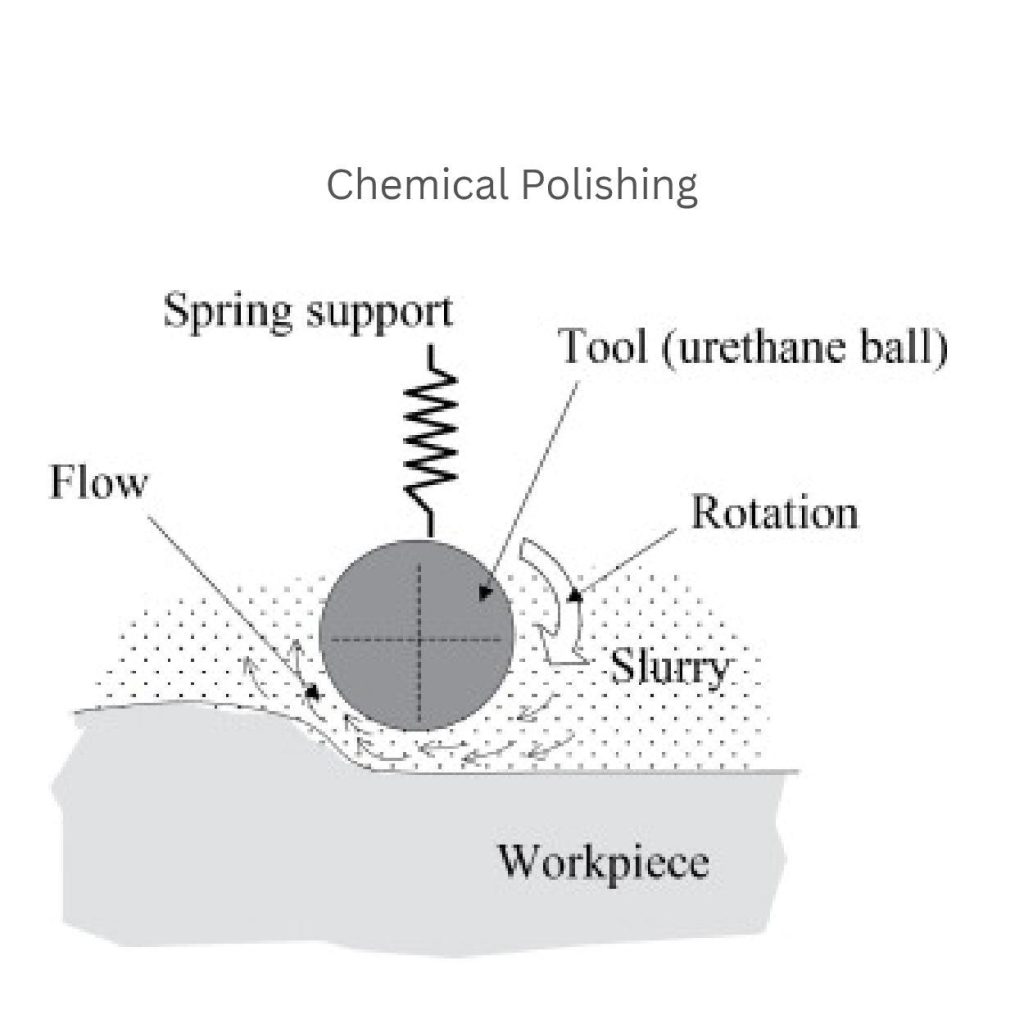

- Kemisk polering:

Et roterende værktøj (en urethankugle) glatter arbejdsemnets overflade ved denne metode. Værktøjet giver tryk gennem en fjederstøtte. Producenten lader slam strømme ind under værktøjet. Det polerer overfladen gennem kemisk og mekanisk påvirkning.

- Lapping: Lapning indebærer brug af fine slibemidler (diamantpasta). Denne proces giver mere glatte overflader. Den kan bruges til højpræcisionsdele for at opnå finish med RA-værdier, der er endnu lavere end 0,01 µm.

- Slibning: Honingmetoder fungerer godt på indvendige overflader som cylinderboringer. Den bruger slibende sten. Det fjerner rester og giver en nøjagtig, glat finish. Honing giver tolerancer på omkring ±0,01 mm til ±0,02 mm, afhængigt af materialet.

B. Kemiske efterbehandlingsmetoder

Kemisk ætsning

Kemisk ætsning fjerner visse områder fra en del ved hjælp af ætsemidler. Producenter bruger f.eks. jernklorid til kobber og salpetersyre til stål. De bruger denne teknologi til indviklede metaldesigns i elektronik (PCB'er) og dekorative emner. Ætsedybden varierer fra 0,01 til 0,5 mm afhængigt af metallet og eksponeringstiden.

Kemisk fræsning

Kemisk fræsning fjerner materialets kontrollerede mængde via kemisk ætsning. Dens materialefjernelse varierer fra 0,1 til 2 mm, alt efter hvad komponenten har brug for.

Derudover er der ikke behov for mekaniske værktøjer, da den kan skabe komplekse former uden. Du kan bruge denne metode i luft- og rumfartsindustrien og i bilindustrien.

Bejdsning

Bejdsning fjerner oxider, kalk og rust og gør metaloverfladerne rene. Det sker ved nedsænkning i sure opløsninger. For eksempel saltsyre eller svovlsyre.

Bejdsning kan rense med dybder fra 0,05 til 0,3 mm. Det afhænger dog af den anvendte syre og nedsænkningstiden. Du kan bruge denne proces til at forberede metaloverflader til galvanisering, maling eller svejsning.

C. Metoder til belægning og plettering

1. Maling

Maling bruger flere typer af belægning. For eksempel opløsningsmiddelbaseret, vandbaseret og pulverlakering. Før du maler, er det vigtigt med korrekt overfladeforberedelse og renlighed (over 95%) for at opnå bedre vedhæftning. Det omfatter affedtning og fosfatering.

Du kan male emnet ved hjælp af sprøjtemaling, dyppebelægning eller elektrostatisk sprøjtning. Brug dem alt efter materialetype og behov for finish.

2. Plettering

Plettering refererer til processen med at påføre belægning på metal via galvanisering og kemisk plettering. Ved elektroplettering aflejres metaller som krom, nikkel eller guld ved hjælp af elektrolyse. I mellemtiden giver kemisk plettering ensartede belægninger uden behov for ekstern strøm.

Pletteringens tykkelse varierer fra 0,005-0,25 mm. Det modstår rust og slid og giver dekorative overflader til industrier som bilindustrien og elektronik.

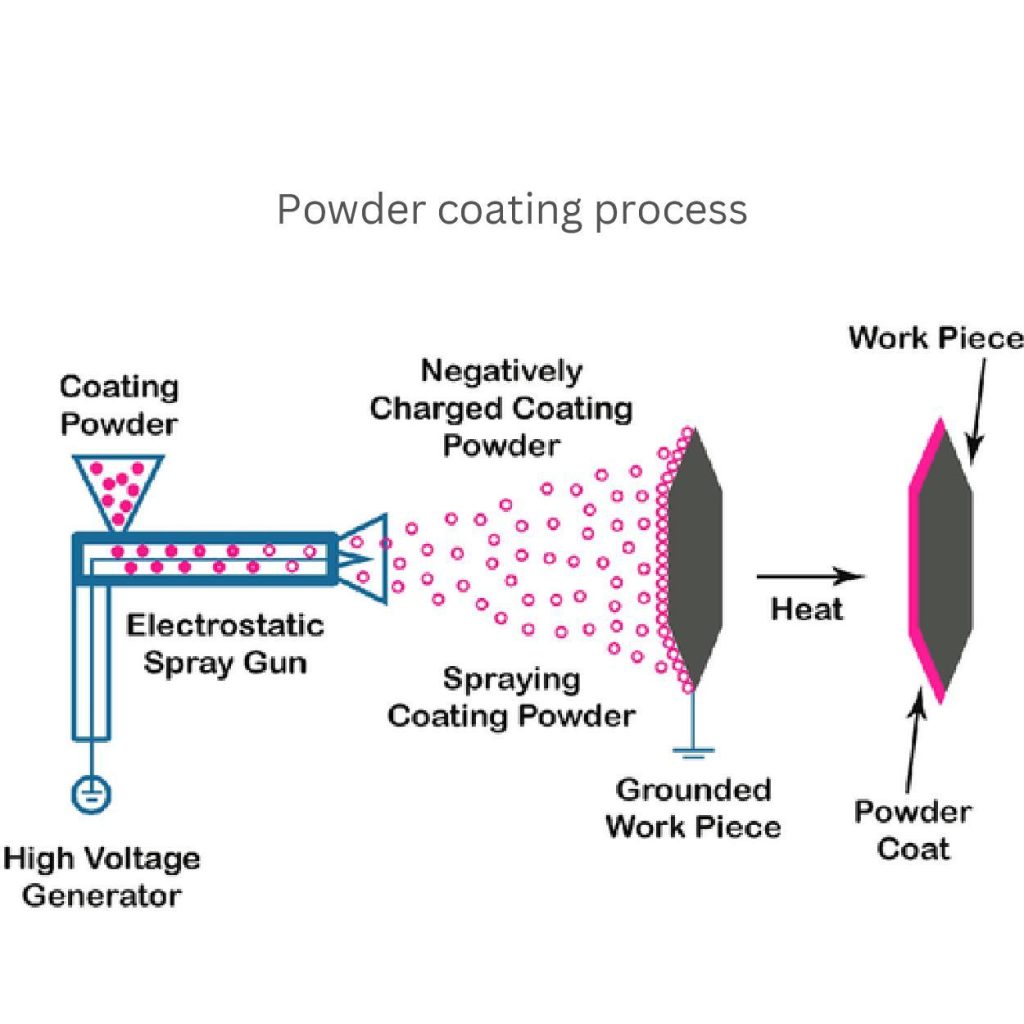

3. Pulverlakering

Pulverlakering bruger negativt ladet pulver til at påføre jordede arbejdsemner. Producenterne opvarmer emnet under 160°C til 200°C. Det får pulveret til at danne en glat finish.

Pulverlakering holder længere, forhindrer korrosion og er miljøvenlig. Det er velegnet til bildele, apparater og møbler.

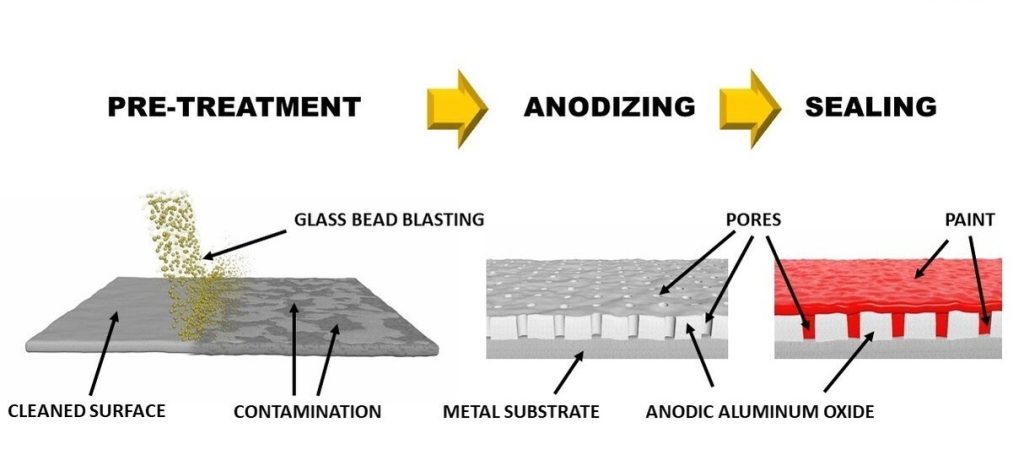

4. Anodisering

Anodisering af overfladefinish er en proces, der ændrer overfladen på et metal. Den bruger elektricitet og et kemisk bad. Det skaber et tykkere lag på metallets overflade. Det nye lag er mere modstandsdygtigt over for korrosion og slid. Anodisering kan også ændre metallets udseende. Aluminium er det metal, der oftest anodiseres. Processen bruges i mange industrier som f.eks. rumfart, bilindustri og byggeri.

Du kan gå til anodisering af støbt aluminium side for at få mere at vide om overfladebehandling af aluminium.

Avancerede teknikker til overfladebehandling

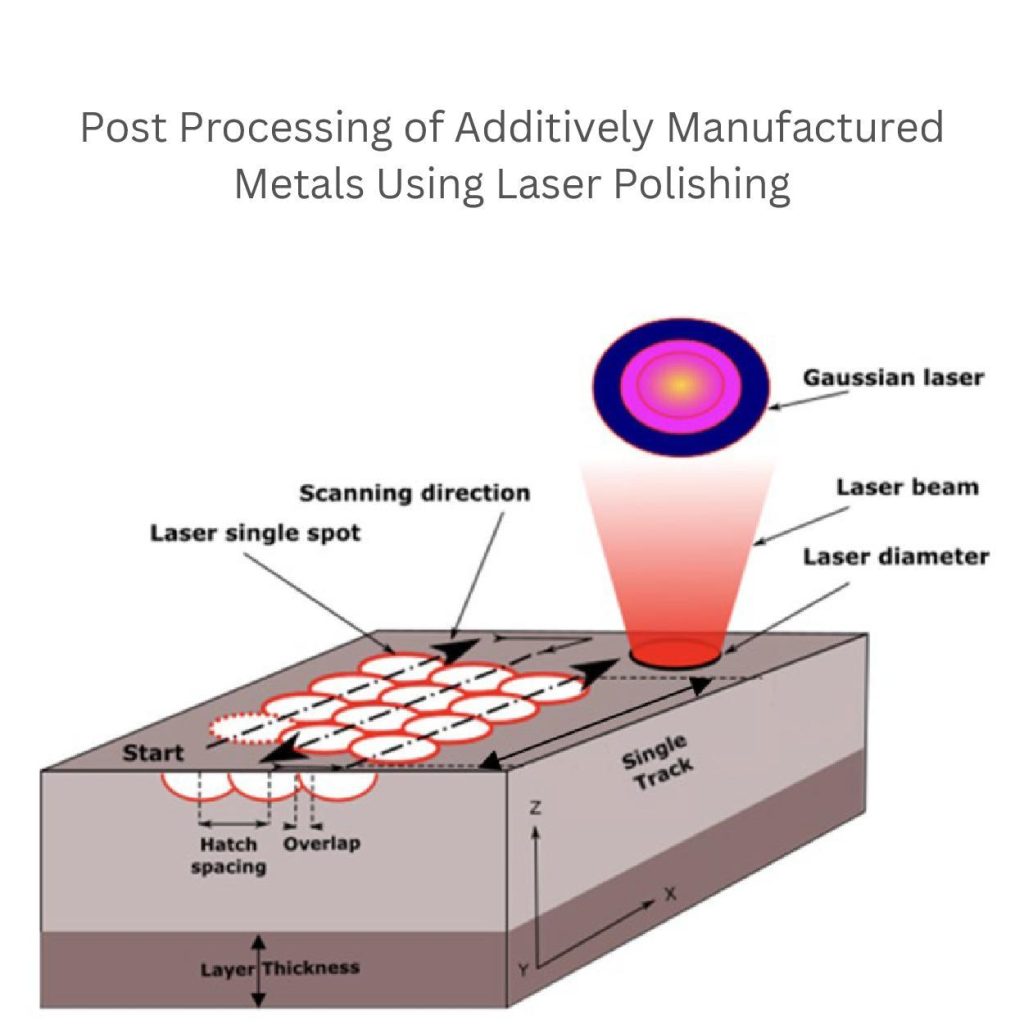

1. Laserpolering

Laserpolering forbedrer additivt fremstillede metaloverflader. Den skaber enkelte spor lag for lag for at forbedre overfladefinishen og reducere ruheden.

En gaussisk laserstråle scanner i en bestemt retning. De smelter og glatter materialelaget. Denne laserplet overlapper med en lugeafstand på 0,1-0,5 mm for at opnå ensartethed.

Laserpolering bruger højenergilaserstråler til at gøre overfladelaget flydende og fast igen. Det giver en nøjagtighed på op til ±0,1 µm. Denne proces er at foretrække til hårde former og enheder som medicinske implantater, dele til luft- og rumfart og præcisionsoptik.

Elektrokemisk polering

Elektrokemisk polering (ECP) bruger elektricitet. Det glatter og forfiner overfladen på metaldele med en korrosionsbestandighed på 80-95%.

Denne proces er som omvendt galvanisering. Fordi producenterne fjerner et tyndt lag i stedet for at tilføje metal. Så de opnår en højglanspoleret finish.

ECP er ideelt til medicinsk udstyr, turbineblade og dele til rumfart.

Ultralydsbehandling

Ultralydsbehandling bruger højfrekvente lydbølger. Disse bølger skaber vibrationer i en opslæmning af slibepartikler og et flydende metal. Vibrationerne får slibepartiklerne til at bombardere emnets overflade. Det fjerner metallet og giver et mere poleret resultat.

Ultralydsbehandling kan give en overfladefinish på op til 0,1-0,3 µm. Det er effektivt til afgratning, polering og fjernelse af forurening fra komplicerede former.

Fejl i støbningen: Årsager, typer og forebyggelse

1. Porøsitet

Porøsitet ser ud som små huller eller hulrum. De dannes inde i metallet og svækker det. Årsagerne til dens forekomst er:

- Forkert håndtering af smeltet metal

- Miljømæssige faktorer

- Skimmelrelaterede problemer (gamle eller beskadigede)

Gasporøsitet:

Gasporøsitet opstår under størkning. Gasser som brint, kvælstof eller ilt trænger ind i eller blandes med metaller. Disse gasser ophobes indeni og danner bobler. For eksempel har brint i aluminium en opløselighed på 0,69 cm³/100 g ved 660 °C. Den reduceres til 0,034 cm³/100 g, når metallet bliver fast.

Sandets porøsitet:

Sandporøsitet opstår i sandstøbningsprocessen. Nogle sandkorn eller gasser fra formene blandes med smeltet metal.

Forebyggelse:

Producenterne afgasser med argon eller smelter metallet i vakuum for at fjerne indesluttede gasser.

For at forhindre sandporøsitet er det vigtigt at bruge finkornet sand med lav permeabilitet. Der skal også tilføres fugt til sandformen. Disse trin kan reducere fejlene med 3 til 5%.

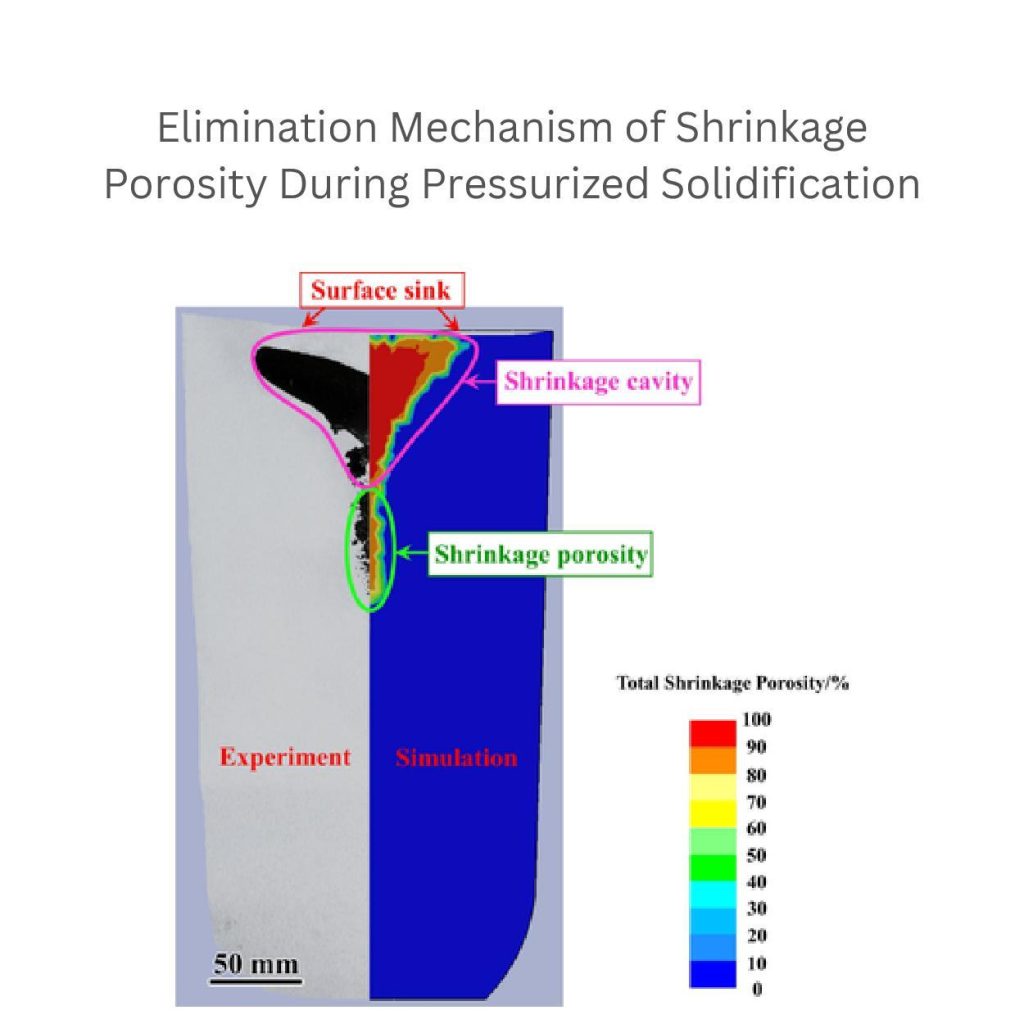

2. Krympning

Når metal bliver fast, krymper det ujævnt og efterlader hulrum indeni, kendt som krympeporøsitet. Det er et almindeligt problem, som ofte opstår i trykstøbning af aluminium. Denne legering kan krympe op til 6,6% i volumen. De forskellige faktorer påvirker krympningen, f.eks:

- Afkølingshastighed

- Type metal

- Design af støbning

For eksempel forårsager en højere afkølingshastighed for aluminium (30 °C/min) revner. I mellemtiden sikrer 5 °C/min en ensartet struktur.

Forebyggelse

Du kan bruge feeders til at tilføre ekstra smeltet metal under størkningen for at undgå krympning. Derudover skal du opretholde en konstant hældningstemperatur. For eksempel 650-700 °C for aluminium. Design en ensartet form. Anvend også nedkøling til tykkere sektioner. Disse nedkølinger fremskynder størkningsprocessen og minimerer svind.

Dette billede viser krympeporøsitet. Den reduceres under størkning under tryk. Du kan se forskellen mellem eksperiment- og simulationsafsnittene. En farveskala viser niveauet af den samlede krympeporøsitet. For eksempel er blå nul, den fremhævede grønne sektion er omkring 40 til 50, og det røde krympningshulrum viser 100%-krympning.

3. Ru overflader

Ru overflader refererer til ufuldkommenheder. Dette problem påvirker udseendet og ydeevnen af støbte dele. De dannes på grund af:

- Formens ruhed: Ujævne formoverflader forårsager ruhed i formen, ofte på grund af Grov sandkorn. For eksempel giver forme med AFS GFN <50 meget ru overflader.

- Indeslutninger af sand: Når producenterne hælder smeltet metal i sandformen, klæber flere løse sandkorn til det smeltede metal og påvirker overfladefinishen.

- Erosion: En større hastighed af smeltet metal end 2 m/s danner erosion.

Overfladens ruhed:

Man kan måle overfladeruhed med værktøjer som profilometre. Den gennemsnitlige ruhed (Ra) for sandstøbte dele ligger normalt mellem 6-25 µm. I mellemtiden varierer den fra 0,4 til 0,8 µm for polerede dele.

Men Rz (ruhed med større højdevariationer) for sandstøbte dele svinger mellem 50 µm eller mere.

Forebyggelse

Forbedr formkvaliteten, og brug finkornet sand (f.eks. AFS GFN >60). Påfør glatte ildfaste belægninger. Kontroller desuden hældehastigheden til 1,5-2 m/s for at reducere erosion. Som det sidste kan du bruge slibe- eller poleringsmetoder.

Overvejelser i forbindelse med valg af overfladebehandling

Den rigtige overfladebehandling afhænger af flere faktorer, som vist i tabellen. For eksempel omkostninger, materialekompatibilitet, ønsket finishkvalitet og produktionsmængde. Vælg dem med omhu for at retfærdiggøre dine investeringer.

Konklusion:

Fremstillede dele har ofte ru overflader, som skal repareres. Ru overflader kan også opstå på grund af defekter som porøsitet, krympning eller slid på formen. Under alle omstændigheder kan du rette op på dem ved at bruge flere muligheder for overfladebehandling. Disse metoder omfatter slibning, bearbejdning, polering eller belægning. Valget af teknikker afhænger af, hvordan du vil forvandle dine ru overflader til en fin finish, eller af brugen af applikationer.

0 kommentarer