I denne artikel gennemgår vi de vigtigste overvejelser om optimering af trykstøbningsdesign. Lær, hvor nøje du kan følge dem ved at tilføje de rigtige trækvinkler, vægtykkelser og placere kølekanaler.

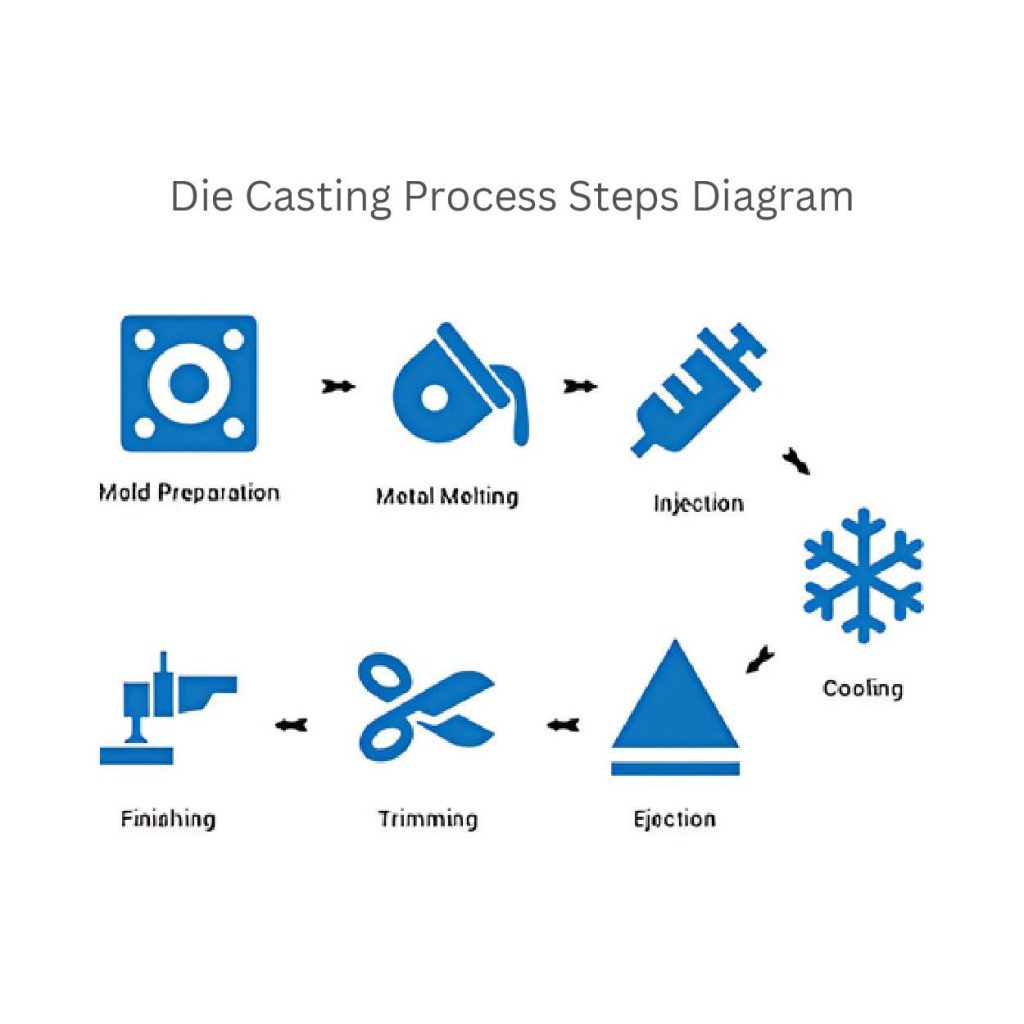

Trykstøbningsprocessen i 4 trin

1. Smeltning og legering

Det første trin i trykstøbning er at smelte metallerne. Producenterne smelter aluminium ved 660 °C eller zink ved 420 °C.

De holder metallet ved en temperatur (mellem 50 og 100 °C), der ligger lige over smeltepunktet for at forhindre overophedning.

Derudover tilføjer de andre legeringselementer for at øge delens styrke. F.eks. magnesium (1-4%) eller kobber (0,5-3%).

2. Indsprøjtning

Producenterne hælder smeltede metalpaller ned i formen. De anvender et højt tryk, typisk mellem 10.000 og 20.000 psi (pund pr. kvadrattomme).

Indsprøjtningshastigheden kan dog svinge omkring 1 til 10 meter pr. sekund. Det afhænger også af detaljegraden og størrelsen på formen.

Ved at fokusere på disse parametre kan du fylde formen. Fordi korrekt flow eliminerer defekter som luftbobler.

3. Størkning og afkøling:

Når formene er fyldt med smeltet metal, lader producenterne dem køle ned og størkne. De indstiller især afkølingshastigheder i henhold til materiale og formdesign. Det varierer normalt fra 50°C til 150°C pr. sekund.

Hurtigere afkøling kan dog reducere kornstørrelsen og øge styrken i emnet. Samtidig kan overdreven afkøling reducere duktiliteten. Derfor er temperaturkontrol vigtig og bør ligge mellem 150°C og 250°C. Så du får en ensartet afkøling og forhindrer vridning eller revner.

4. Udkastning

Når delen er størknet, skubber producenterne den ud af formen. De bruger ejektorstifter, der med stor kraft skubber den støbte del ud uden at forårsage skade. Denne kraft varierer normalt mellem 500 og 5.000 kg i overensstemmelse med emnets størrelse.

Derudover kontrollerer producenterne omhyggeligt denne kraft for at undgå deformation eller overfladeskader. De overvåger også matricens temperatur under udstødning. Så emnet ikke overskrider den opretholdte varme (over ~100°C for de fleste metaller) og undgår at klæbe eller bøje.

Regler for optimering af trykstøbningsdesign

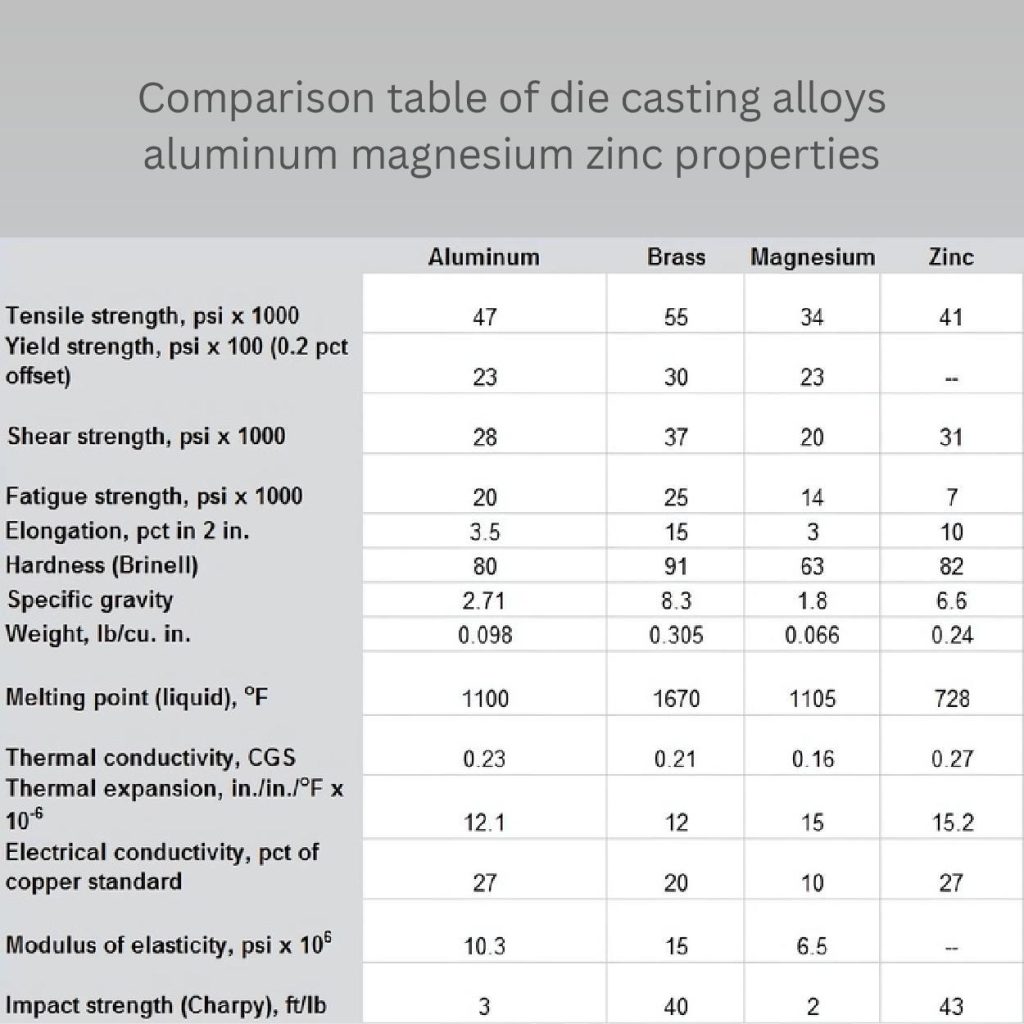

Materialevalg og egenskaber:

Du kan bruge forskellige legeringer til trykstøbningsteknikker. Hvert metal har særlige egenskaber som styrke, smeltepunkt og strukturel binding. Det gør det nødvendigt at matche dem med projektets behov.

Her har vi nævnt de mest almindelige metaller i trykstøbning og deres sammenligninger i en bord.

Regler for geometrisk design:

1. Variationer i vægtykkelse:

Producenter tilføjer uniform vægtykkelse i design for at forhindre fejl. For eksempel vridning og ujævn afkøling. De bruger en tykkelse på 2-4 mm til de fleste aluminiumsdele, mens 1-3 mm er optimalt til zink.

Det er vigtigt at undgå pludselige ændringer i tykkelsen. Brug gradvis tilspidsning eller filet med en radius på 1-3 mm ved overgange for at mindske spændingskoncentrationer.

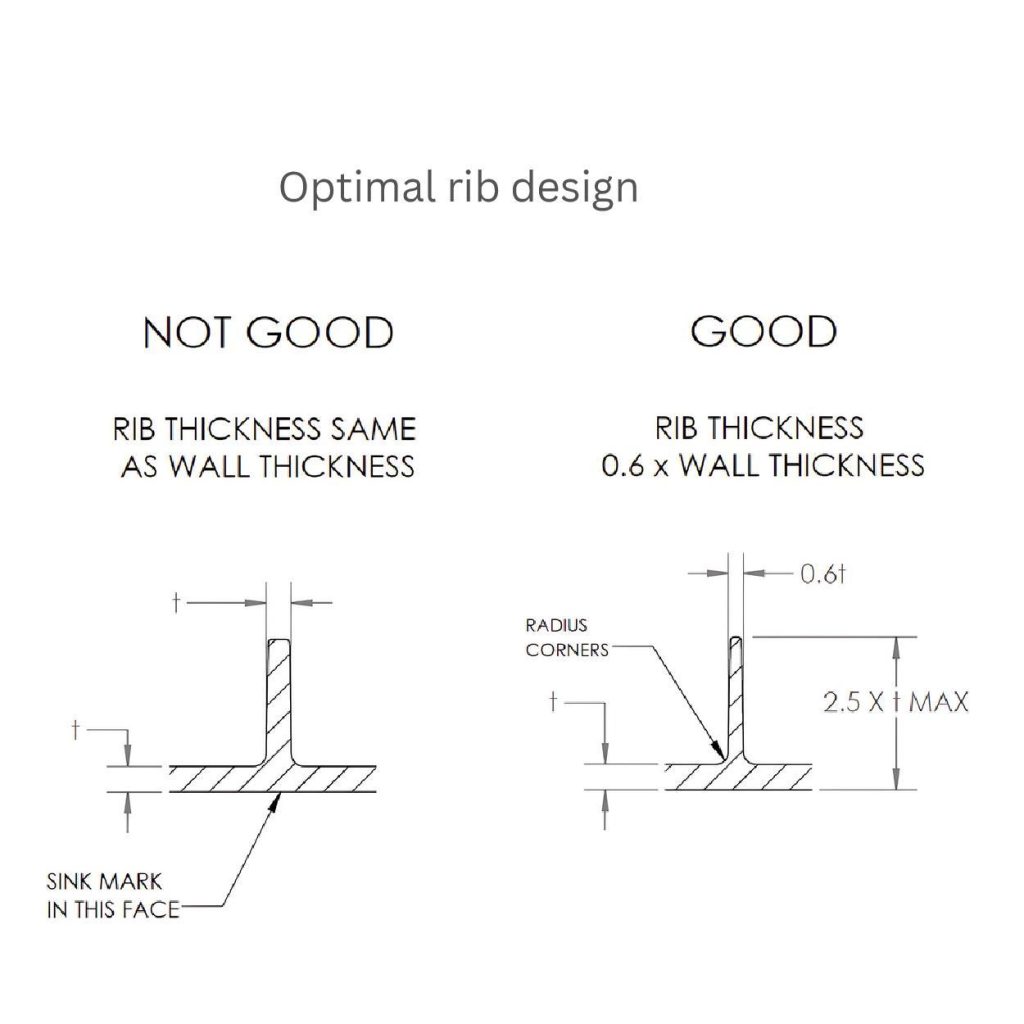

2. Ribber og afstivning

Du kan forbedre varmeafledning og styrke delvist via ribber og reducere behovet for tykkere vægge. Hold deres tykkelse omkring 0,6 gange den tilstødende vægtykkelse. Dette trin vil sikre tilstrækkelig styrke, samtidig med at du undgår synkemærker.

Derudover må ribbehøjden ikke overstige 2,5 gange vægtykkelsen. Det vil hjælpe dig med at opretholde et solidt fundament og undgå forvrængning. Desuden skal der være passende plads (mindst 2-3 gange ribbetykkelsen) til ribben. Denne plads lader metallet flyde jævnt og gør kølingen effektiv.

3. Underskæringer og udkast til vinkler

Underskæringer kan gøre udstødningsprocessen kompliceret, så minimer dem, når det er muligt. Hvis det ikke kan undgås, kan du bruge glidere eller løftere.

På samme måde gør rette trækvinkler udskydningen jævn og beskytter emnerne mod skader. Du kan tilføje 1-3° udkastvinkler til indvendige overflader og 2-5° til udvendige overflader.

Stressanalyse af trykstøbte dele

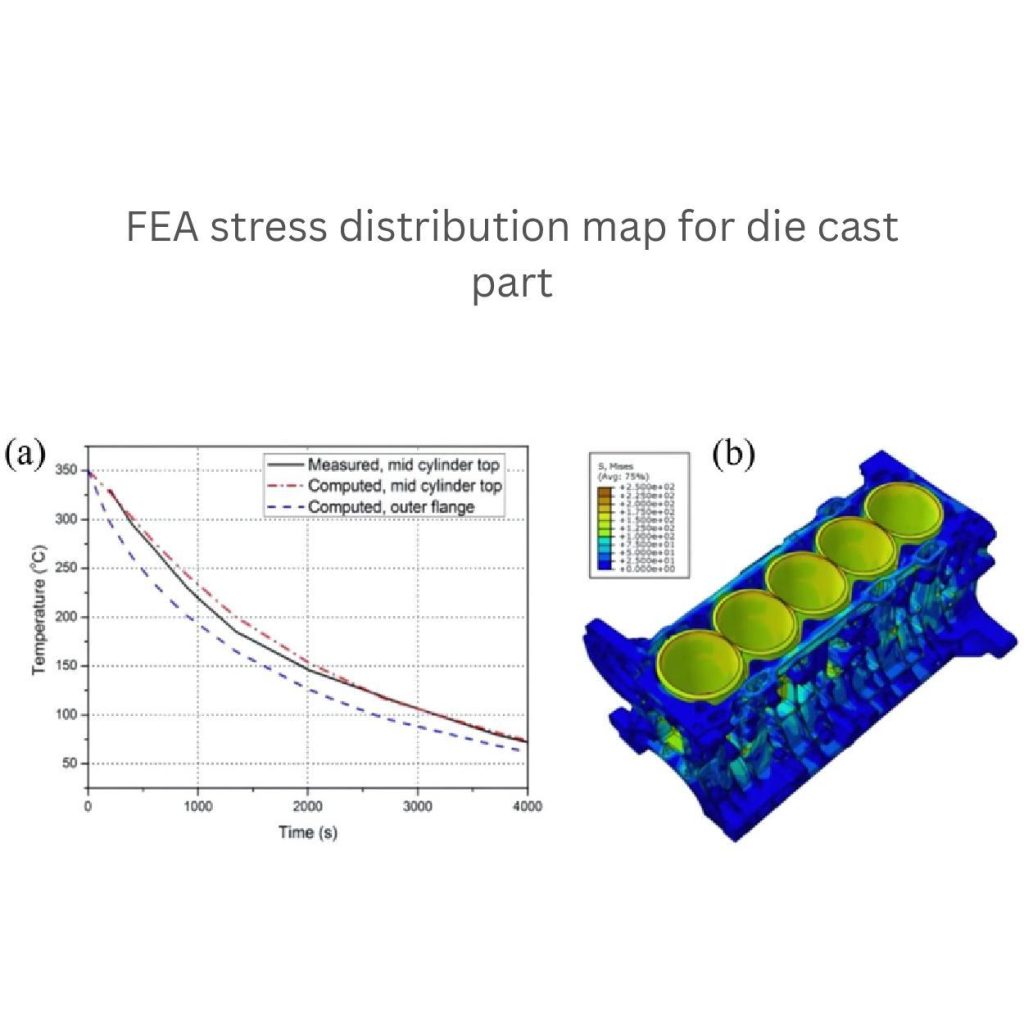

1. Finite element-analyse (FEA)

Producenter bruger forskellige værktøjer til at forudsige stress, deformation og defekte områder i dele, hvor finite element-analyse (FEA) fungerer godt. Disse værktøjer er effektive og hjælper med at lokalisere fejl i realtid før produktion.

Opdel først delene i små sektioner, og begynd derefter at analysere dybt. Find ud af, hvordan kræfter, tryk og temperatur kan påvirke delen. Det er bedre at have en tilstrækkelig maskestørrelse i FEA med en elementstørrelse på 1 til 5 mm. Dette er også baseret på delens kompleksitet.

FEA-værktøjer hjælper med at få nøjagtige designs, der kan håndtere indsprøjtningstryk og termisk stress under afkøling.

2. Udmattelses- og brudanalyse

Producenterne lader de støbte dele gennemgå adskillige udmattelses- og brudtest. På den måde sikrer de, at delene holder længe og kan klare gentagne belastninger eller ydre påvirkninger.

Derudover skal denne del indeholde et design, der kan bekæmpe cykliske belastninger. Afhængigt af anvendelsen skal den kunne modstå mindst 1 million cyklusser uden at svigte.

Blandt flere legeringer er aluminium (90-100 MPa) eller zink (55-70 MPa) med højere udmattelsesstyrke mest almindeligt anvendt. Hvis du kontrollerer spændingskoncentratorer i designet, vil dette yderligere muliggøre bedre udmattelsesmodstand. Du kan også inkludere fileter (1-3 mm radius) ved skarpe kanter.

Termisk styring og kølesystemer

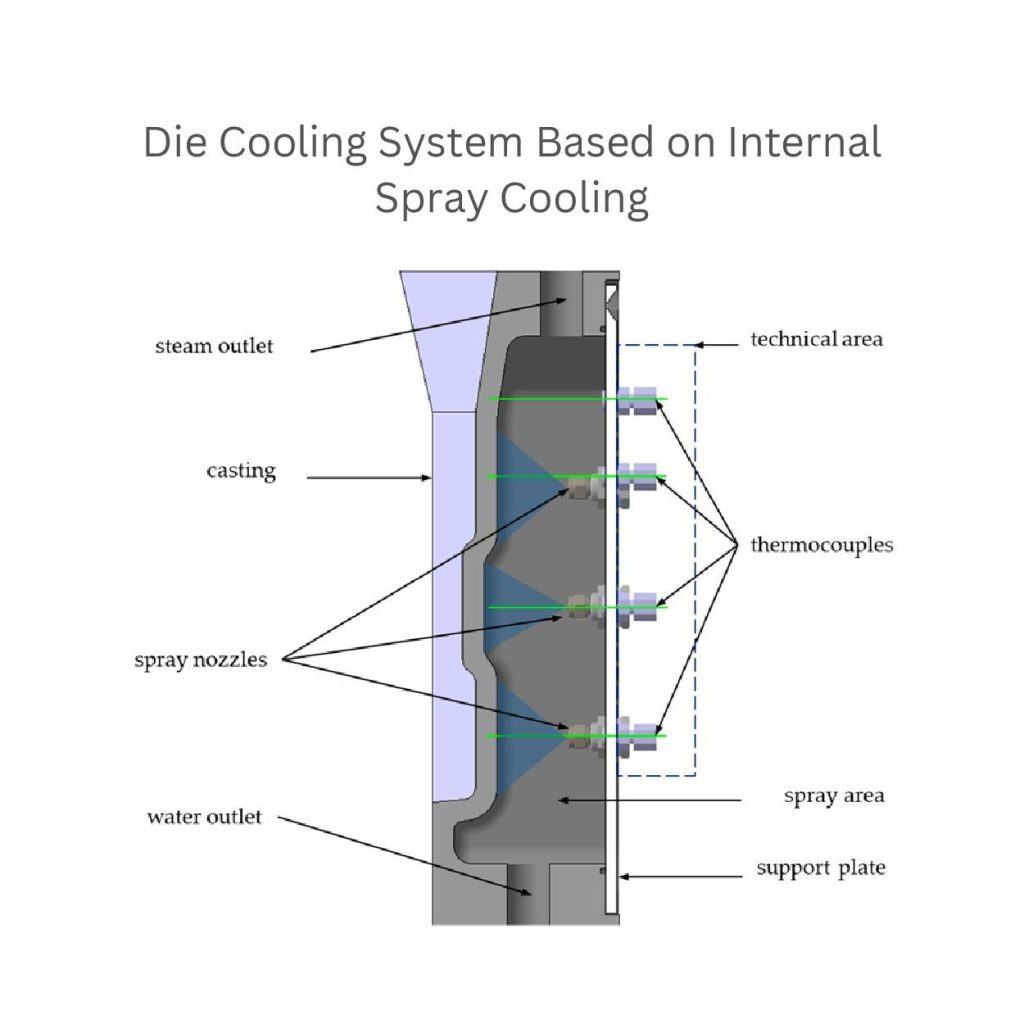

1. Design af kølekanal

Placering af kølekanaler tæt på matricens overflade, typisk inden for 10-15 mm. På den måde kan du reducere køletiden og maksimere varmeoverførslen. Disse optimeringer sikrer ensartet varmeafledning og undgår risikoen for vridning eller krympning under støbningen.

Desuden kan du indstille diameteren på kølekanalerne til omkring 8-12 mm. Dette mål skaber konsistens i køleflowet uden at forårsage trykfald. Prøv også at holde flowet af kølevæske (olie eller vand) på 4-8 liter pr. minut. Så kan du få effektiv køling og undgå hotspots.

2. Kontrol af temperatur

Tilføj nøjagtig temperaturkontrol i design. Fordi de rigtige temperaturer også hjælper med at producere ensartet køling og mindske termisk stress i delene. Inkluder også sensorer i matricen. For eksempel termoelementer.

Disse sensorer hjælper producenterne med at overvåge temperaturen. Det bør være omkring 150 °C til 250 °C for aluminium og 100 °C til 200 °C for zinklegeringer.

Ensartet formtemperatur giver jævn køling og forhindrer revner eller forvrængning. Derudover regulerer indbygning af automatiserede kølesystemer flowet. De giver dig mulighed for at producere støbte dele af høj kvalitet.

Vigtigheden af simulerings- og analyseværktøjer

1. Beregningsbaseret væskedynamik (CFD)

Designere bruger computational fluid dynamics (CFD) til at kontrollere, hvor godt designet fungerer. Dette værktøj hjælper dem med at analysere metalstrømme i formhulrummet. De kan også finde defekte områder som luftindeslutning, ujævn fyldning eller turbulens.

Desuden analyserer de flowhastigheden, som bør være mellem 30 og 50 m/s. Det forbedrer formfyldningen og reducerer fejl.

De studerer også kølemønstre for at fokusere på områder med varmeoverførsel. Denne hastighed skal være omkring 50 °C/s for at undgå ufuldstændig fyldning eller krympning.

CFD sørger desuden for at forfine gate-systemer og runner-designs. De sikrer optimalt metalflow og minimerer risikoen for hulrum.

2. Design af eksperimenter (DOE)

Design of Experiments (DOE) er værktøjer, der systematisk kan kontrollere designets ydeevne og parametre. De hjælper med at finde de bedste løsninger med et minimum af prototyper.

De vigtigste parametre i hvert design er forskellige. For eksempel kølehastigheder, indsprøjtningskraft eller matricetemperaturer. Undersøgelsen via DOe viser, hvordan de påvirker emnernes kvalitet.

Desuden kan producenterne ved hjælp af DOE justere vægtykkelse, ribbedimensioner og trækvinkler. Dette værktøj hjælper med at minimere behovet for dyre forsøg og fejl.

Designtips til trykstøbning

Design af afskæringslinje og afskæringsflade

Korrekte skillelinjer forhindrer skader under afmontering af emnet. Det anbefales at placere skillelinjen 5-10 mm væk fra skrøbelige eller kritiske detaljer som ribber eller dybe hulrum.

Du kan også bruge position parting line i flade lav-stress opstå. For eksempel midt på eller i bunden af emnet. Det gør det nemmere at fjerne emnet med minimal kraft (500-5.000 kg).

En minimal tilføjelse af en skillelinje kan gøre dit design mindre komplekst og forbedre produktionseffektiviteten.

Design af trækvinkel og konus

Retningslinjer for forskellige materialer:

Producenter af trykstøbning Indstil udkast til vinkler i design i henhold til det materiale, der støbes. Disse er forskellige og afhænger af projektets krav. For eksempel tilføjer de 1 til 3 grader til aluminium, og til zink er et lidt mindre interval (0,5° til 1°) godt.

Indflydelse på udkastningskræfter:

Trækvinkelmekanismer kan påvirke designmulighederne. Tilføjelse af en ret eller moderat vinkel, f.eks. 2°, reducerer friktion, udstødningskraft og risiko for skader. De gør det nemt at fjerne dele og forhindrer overfladefejl eller forvrængning.

Design af fileter og radier

1. Koncentration af stress

Undgå at tilføje skarpe hjørner i designet. De kan skabe spændingskoncentrationer. Det forårsager revner eller svigt. Brug i stedet afrundede kanter eller fileter. Disse hjørner giver et bedre smelteflow og fordeler stress jævnt. Som resultat får du holdbare dele, hvilket reducerer sandsynligheden for brud.

2. Anbefalede radier

Producenterne tilføjer en radius, der er proportional med emnets størrelse. De tilføjer normalt en minimumsradius (0,5 mm) i små dele for at skabe jævne overgange og bedre mekanisk styrke.

For den mere betydningsfulde del fungerer radier på 1-3 mm godt. Det reducerer stresspunkterne effektivt.

Rib og Boss-design

Optimering af ribbenenes dimensioner:

Optimer ribbens dimensioner i tynd, og den skal holde 50% tykkelse af vægtykkelsen. Korrekt afstand er også nødvendig; den skal være 2-3 gange ribbetykkelsen. Denne proces udjævner metalflowet og reducerer køletiden.

Forebyggelse af revner:

Producenterne sørger for, at ribbefoden har en jævn overgang med en radius på mindst 0,5 mm. Det hjælper med at fordele stress mere jævnt. De undgår skarpe overgange for at reducere revner under belastning.

Design af huller og lommer

1. Overvejelser om udstødning

Du kan undgå, at den sætter sig fast, ved at give tilstrækkelig plads (typisk 0,1-0,3 mm) til kerneudtræk og ejektorstifter.

2. Forebyggelse af vaskemærker

Producenterne holder huldybden ensartet og må ikke overstige 2-3 gange vægtykkelsen. De reducerer også for store variationer i tykkelsen for at minimere overfladefejl. Der skal også være 5 mm afstand mellem hvert hul for at forhindre synkemærker.

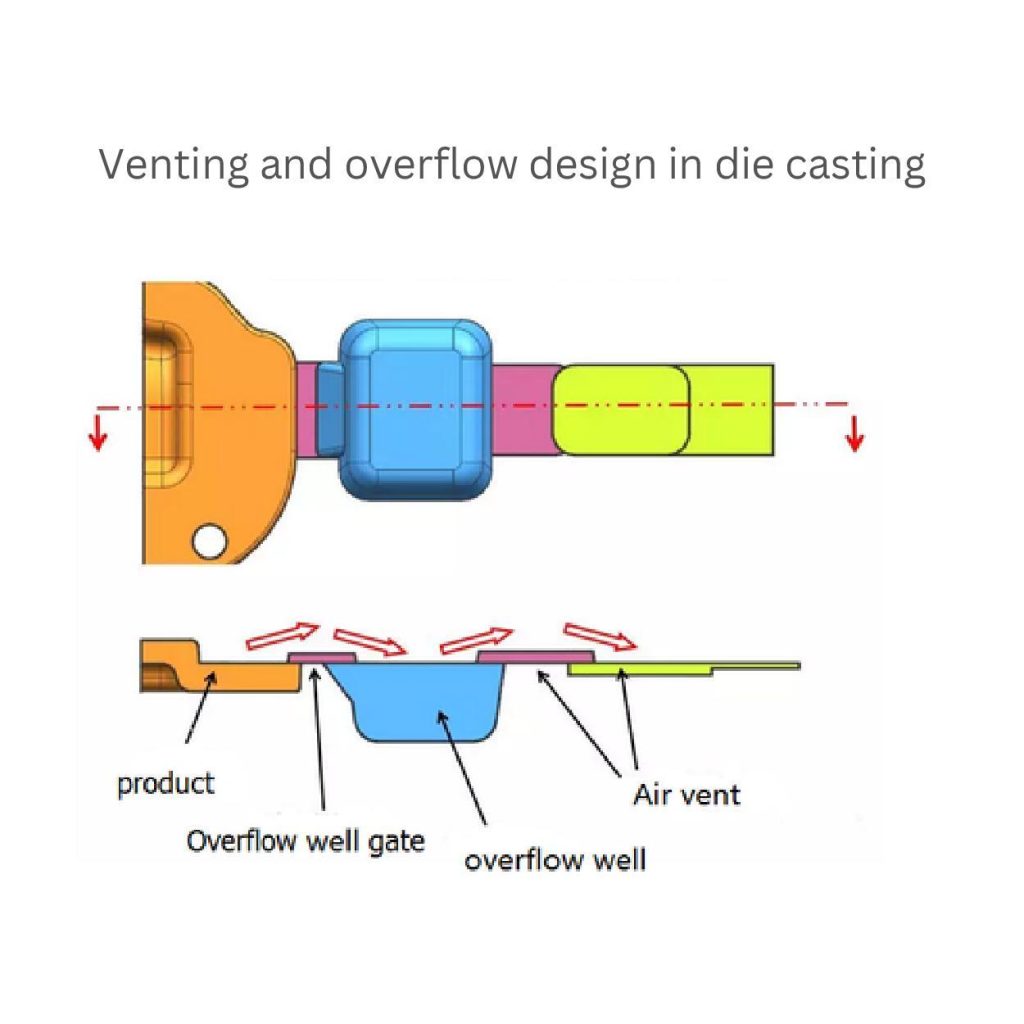

Design af udluftning og overløb

Formål med udluftning:

Ventilationsåbninger hjælper med at slippe indespærret luft (omkring 2-5% af kavitetens volumen) ud under støbningen. De forhindrer luftlommer og sikrer jævne fyldninger.

Overløbsdesign:

Overløbskanaler opsamler overskydende metal (ca. 5-10% af den samlede fyldning) under støbeprocessen. De forhindrer, at der opstår hulrum, som er de tomme rum inde i emnet, på grund af ujævn fyldning.

Eksempler fra den virkelige verden på optimering af trykstøbningsdesign

Biler

Producenterne vælger at øge motorblokkens vægt med op til 15-20%. Denne vægtreduktion øger brændstofeffektiviteten med omkring 10% og ydelsen via bedre varmeafledning og reducerer motorbelastningen.

Luft- og rumfart

Optimeringsteknikker til flylandingsstel kan forbedre udmattelsesmodstanden med omkring 50%. Det øger også styrken med 30% og vægten med 25 % i forhold til gamle designs.

Forbrugerprodukter

Producenterne kan gøre smartphone-kabinetter op til 0,5-1 mm tyndere og mere holdbare. De bevarer deres strukturelle integritet og slanke, iøjnefaldende layouts.

Kvantificering af fordelene:

Optimeringsprocesser reducerer delvægten i den samlede produktion (15% omkostningsbesparelser). Det giver bedre ydeevne og viser den faktiske fordel under støbning.

Konklusion:

Designoptimering af trykstøbning er en fordelagtig teknik, der giver dig mulighed for at lave et ideelt design. Det forbedrer delens effektivitet og giver dig mulighed for at producere nøjagtige dele og reducere produktionsomkostningerne.

De parametre, der indgår i denne optimering, kan være kølekanaler, ribber, fileter, kontrollerede formtemperaturer og så videre i forbindelse med støbeprocessen. Hvert aspekt kan dog variere og kan bestemmes i henhold til projektets behov.

0 kommentarer