Almindelige produktionsfejl i højtryksstøbning

Trykstøbning under højt tryk (HPDC) er en produktionsproces, der fremstiller komplekse dele med god præcision og overfladefinish. Ikke desto mindre er processen modtagelig for forskellige defekter, som kan forringe kvaliteten, holdbarheden og det endelige produkts funktionalitet. Det betyder, at fejlene skal identificeres, analyseres og afhjælpes for at opnå effektivitet. Derudover vil det også minimere produktspild og opretholde dets integritet.

Så denne artikel dækker de mest almindelige trykstøbning under højt tryk (HPDC) defekter ved trykstøbning. Vi vil også diskutere deres årsager og løsninger til at minimere eller eliminere deres defekter.

Hvad er højtryksstøbning?

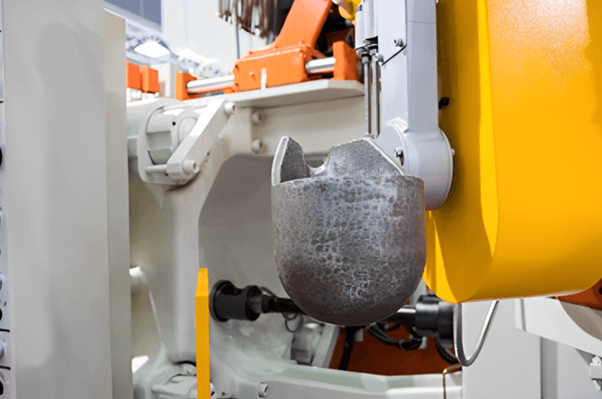

Smeltet aluminium, magnesium eller zinklegering sprøjtes ind i en stålform (matrice) under højt tryk. formen til denne trykstøbning kaldes Trykstøbningsform eller højtryksstøbning mold. Denne proces hjælper med masseproduktion af komplekse komponenter, fremragende dimensionsnøjagtighed og overfladefinish. Der kan dog opstå fejl på grund af det høje tryk og de høje hastigheder, som følge af forkerte maskinindstillinger, materialeegenskaber eller fejl i værktøjsdesignet.

Vigtige procesparametre, der påvirker dannelsen af defekter

Her er nogle af de vigtigste parametre, der forårsager fejl under højtryksstøbningsprocessen;

- Indsprøjtningshastighed og -tryk: Højere hastigheder skaber turbulens, hvilket resulterer i luftindeslutning, som er en defekt; øget indsprøjtningstryk kan også føre til turbulens.

- Koldt lukket; krympning; og porøsitet: Kan opstå ved forkerte temperaturer.

- Dårlig termisk kontrol kan føre til hot spots eller revner.

- Gasrelaterede defekter: Udluftning og smøring forårsager gasrelaterede defekter, mens smøring forårsager vedhæftningsproblemer.

Arbejdsproces for højtryksstøbning

Ved højtryksstøbning sprøjtes smeltet metal under højt tryk ind i stålforme til fremstilling af metaldele. Denne metode skaber komplekse genstande, der både har fin præcision og stærke mekaniske egenskaber samt smukke overflader i en hurtig proces.

- Forberedelse af form og smøring: Det første trin omfatter forvarmning af matricen, før der påføres et smøremiddellag for at undgå, at den klæber fast, og for at gøre det muligt at fjerne den uden problemer.

- Indsprøjtning af smeltet metal: En shot sleeve fylder smeltede metaller som aluminium, magnesium eller zink, før der påføres et højt indsprøjtningstryk på mellem 1000-20000 psi for at fodre formhulrummet.

- Fyldning og størkning: Metallet skaber et ensartet flow ved hurtigt at fylde formens hulrum. Det tager et par sekunder for metallet at hærde, fordi værktøjets køleproces virker.

- Udstødning af støbning: Den hærdede støbning forlader matricen, når ejektorstifterne rammer med en minimal påvirkning, der forårsager minimal overfladeforvrængning af støbningen.

- Trimning og efterbehandling: Overskydende materiale bliver trimmet, og delene skal have yderligere efterbehandling som bearbejdning, polering og overfladebehandling, når det er nødvendigt.

- Kvalitetskontrol: Kvalitetsinspektører undersøger støbningen ved hjælp af flere metoder for at opdage porøsitetsrevner og fejlløb, før de fortsætter med at fjerne matricen. Visuelle inspektioner kombineret med røntgenanalyse og trykprøvning vurderer produktets kvalitet og driftsydelse.

20 typer af almindelige fejl ved højtryksstøbning.

Den grundlæggende årsag til fejl ved højtryksstøbning kan være dårlige procesparametre, dårlig materialekvalitet eller suboptimalt værktøjsdesign. Nedenfor ses 15 almindelige fejl, årsagen til problemerne og mulige løsninger.

1. Porøsitet

Små hulrum, hulrum eller bobler i støbningen, som reducerer den mekaniske styrke og holdbarhed, kaldes porøsitet. Disse hulrum kan sænke komponentens styrke og dens evne til at modstå mekaniske belastninger. Så for æstetikkens skyld kan porøsitet nær overfladen give problemer, og indvendig porøsitet kan føre til svigt under belastning.

Årsager:

- Luftindeslutning på grund af turbulent metalflow

- Utilstrækkelig udluftning eller problemer med vakuum

- Overskydende smøremiddel eller fugt fører til gasudvikling

- Forkert trykkontrol under størkning

Forebyggelse og løsninger

- Minimér mængden af turbulens ved at optimere indsprøjtningshastigheden

- Udluftnings- og vakuumsystemer kan også forbedres.

- Brug afgassede metaller og god overfladebehandling

- Hold matrice- og smeltetemperaturen inden for det rette område.

2. Kold lukning (ufuldstændig fusion)

Hvis to metalstrømme ikke er smeltet ordentligt sammen, opstår der en kuldebro som en svag linje eller søm på overfladen af støbningen. Den strukturelle integritet er svækket, og revnedannelse er mulig under mekanisk belastning. Cold shuts opstår i tilfælde, hvor smeltet metal, der løber sammen, ikke forenes i en søm.

Årsager:

- Lav temperatur på smeltet metal

- Utilstrækkelig påfyldningshastighed

- Komplekse strømningsveje i dårligt matricedesign

Forebyggelse og løsninger:

- Sørg for korrekt sammensmeltning af smeltet metal ved at øge temperaturen på det smeltede metal.

- Skift port- og løberdesign for et jævnt metalflow.

- Optimer indsprøjtningshastigheden for fuldstændig fyldning

3. Krympningsfejl

Krympningsfejl opstår, når metallet trækker sig sammen under størkningen og efterlader dem inde i metallet. Da disse defekter reducerer støbningens tæthed og styrke, bliver støbningen udsat for brud og mekanisk svigt. Svind følger normalt med støbningen, når størkningen fortsætter i tykkere områder af støbningen.

Årsager:

- Utilstrækkelig fodring med metal

- Dårligt design af gates og riser-system

- Uensartet afkølingshastighed

Forebyggelse og løsninger:

- Dette indebærer at ændre designet af gating og riser for at sikre korrekt fodring.

- Brug optimerede temperaturindstillinger til at styre kølehastigheden

- Brug materialer med lav størkningskrympning

4. Blærer

Hævning af støbeoverfladen på grund af luft eller opløste gasser, der udvider sig under størkning. De modarbejder også overfladefinishen og kan skalle eller flage, hvis delen efterfølgende bearbejdes eller coates. Hvis de tages for givet, kan blærer få komponenten til at svigte under tryk eller stress.

Årsager:

- Luft eller fugt i formhulrummet, der er indesluttet

- Overdreven gasudvidelse fra høj matricetemperatur

- Årsag til gasdannelse på grund af påføring af for meget smøremiddel

Forebyggelse og løsninger:

- Find den første måde at forbedre udluftningen på, så den indespærrede luft kan slippe ud

- Sænk matricetemperaturen og minimer cyklustiden

- Der skal bruges kontrollerede mængder værktøjssmøremiddel

5. Fejlkørsler og korte udfyldninger

Ufuldstændige støbninger opstår, fordi det smeltede metal størkner, før det er fyldt helt op. Det resulterer i ubrugelige komponenter med svage strukturer. Denne fejl er så afgørende, fordi dens tilstedeværelse reducerer emnets dimensionelle nøjagtighed og funktionalitet.

Årsager:

- Lav smelte- eller matricetemperatur

- Langsom indsprøjtningshastighed

- Dårligt design af gatesystemet

Forebyggelse og løsninger:

- Oprethold optimale temperaturniveauer

- Injicer hurtigere end den tid, det tager for pausen at gå frem

- Design til jævnt metalflow med modificeret port og løber

6. Flash

Det refererer til overskydende metal, der siver ind i formhulrummet, den tynde metalliske linje ved emnets skillelinje. Det kan også skabe problemer under den endelige samling eller bearbejdning af emnet, hvis det ikke fjernes. I ekstreme tilfælde kan det være tegn på slid på værktøjet, hvilket kan øge spild og nedetid i produktionen.

Årsager:

- For højt indsprøjtningstryk

- Slidte eller forkert indstillede matricer

- Dårlige indstillinger for spændekraft

Forebyggelse og løsninger:

- Fix overløb ved at justere indsprøjtningstrykket

- Formens overflader skal vedligeholdes og inspiceres regelmæssigt

- Øg spændekraften for at låse matricen på plads

7. Klæbning og lodning af matricer

Lodning af smeltet metal på formens overflade vanskeliggør udstødningen og påvirker også overfladefinishen. Det kan forårsage skader på støbningen og matricen og dermed øge tiden og omkostningerne til vedligeholdelse. Især trykstøbning af aluminium og magnesium har tendens til at klæbe og lodde (på grund af disse metallers reaktivitet med stålforme).

Årsager:

- Overdreven vedhæftning på grund af høj metaltemperatur.

- Dårlig formbelægning eller smøring.

- Forkert legeringssammensætning

Forebyggelse og løsninger:

- Belægning af den korrekte matrice, så den ikke klæber.

- Optimer metalsammensætningen for at reducere reaktiviteten.

- Sørg for korrekt smøring og afkøling.

8. Revner (varme og kolde revner)

Brud opstår på støbeoverfladen eller indvendigt som revner, der ødelægger den færdige komponents integritet. Stærk termisk spænding kan forårsage varme revner under størkning, og kolde revner kan opstå efter afkøling, hvilket kan skyldes restspænding eller forkert håndtering. Uønskede defekter kan forringe støbningens holdbarhed betydeligt og kan resultere i mekanisk eller termisk cyklisk svigt. I bærende komponenter er revner især et problem, fordi den strukturelle integritet er vigtig.

Årsager:

- Hurtig afkøling forårsager termisk stress

- Dårlig legeringssammensætning

- Overdreven restspænding i støbningen

Forebyggelse og løsninger:

- Kontrollér kølehastigheden for at undgå opbygning af stress

- Brug legeringer med bedre varmeudvidelsesegenskaber

- Reducer skarpe kanter og spændingskoncentrationer i værktøjsdesignet

9. Rynker og huller i overfladen

Sådanne uregelmæssige, overlappende metalfolder vises (rynker eller omgange) på støbeoverfladen og har deres oprindelse i ujævnt metalflow eller delvis størkning før fuldstændig fyldning. Desuden forringer disse defekter støbningens æstetiske udseende og er potentielle fejlpunkter fra et mekanisk synspunkt. Yderligere bearbejdnings-, male- eller belægningsprocesser kan forhindres på grund af overfladens rynker, der ville forstyrre processen. Dette kan igen blive en kostbar omarbejdnings- eller afvisningsproces.

Årsager:

- Utilstrækkelig påfyldningshastighed

- Lav metaltemperatur

- Manglende smøring eller formens overfladetilstand

Forebyggelse og løsninger:

- Optimer metalflow og -temperatur

- at forbedre formens overfladebehandling og smøring

- Øg indsprøjtningshastigheden for korrekt påfyldning

10. Oxidindeslutninger

Når urenheder som aluminiumoxid, magnesiumoxid eller andre forurenende stoffer bliver fanget i det smeltede metal, bliver de fanget i det smeltede metal som ikke-metalliske indeslutninger. Disse svækker støbningen og skaber skøre områder. Desuden svækker det støbningen og medfører risiko for brud. Alvorlige tilfælde kan forårsage defekter i overfladefinishen, som gør produktet uegnet til anvendelser som f.eks. rumfarts- og bildele, der skal fungere med yderste præcision og styrke.

Årsager:

- Dårlig håndtering af smeltet metal

- Forurenet legeringsmateriale

- Utilstrækkeligt filtreringssystem

Forebyggelse og løsninger:

- Brug rene metallegeringer af høj kvalitet

- Forbedre filtrerings- og afgasningsteknikker

- Reducer mængden af hvidt, der hældes op, for at forhindre oxidering

11. Ufuldstændig støbning (kort skud)

Hvis formhulrummet ikke er fyldt, er det et kort skud, hvilket resulterer i manglende funktioner, ujævne kanter eller underformede komponenter. Denne fejl gør imidlertid støbningen ubrugelig på grund af utilstrækkelige specifikationer og mekaniske egenskaber. Korte skud opstår ofte i tynde områder, hvor metalflowet er begrænset, hvilket forårsager svage eller ufuldstændige strukturer. Præcisionsdele er en god kilde til dette problem på grund af den dimensionsnøjagtighed, der kræves for korrekt funktion og samling.

Årsager:

- Lavt indsprøjtningstryk

- For tidlig størkning af smeltet metal

- Blokerede porte eller løbere

Forebyggelse og løsninger:

- Øg indsprøjtningstryk og -hastighed

- Optimer temperaturen på matricen

- Kontrollér og rengør gatesystemet regelmæssigt

12. Erosionsfejl

Erosionsdefekter er defekter, der fremkaldes af smeltet metal med høj hastighed, som kontinuerligt rammer visse områder i formen, hvor der sandsynligvis vil opstå slid, løse overflader og revner. Dette fører igen til uoverensstemmelser i dimensionerne, hvilket får støbningen til at blive blødere og formens levetid til at blive kortere. Sådanne erosioner kan medføre, at der opstår huller eller hulrum i støbningen, som gør den ubrugelig. Denne fejl er især alvorlig i forbindelse med lange produktionsserier, hvor sliddet på formene bliver mere markant.

Årsager:

- Metalflow med høj hastighed

- Dårlig kvalitet af værktøjsmaterialet

- Utilstrækkelig smøring

Forebyggelse og løsninger:

- Brug hærdede matricematerialer

- Nedsæt indsprøjtningshastigheden i kritiske områder

- Anvend smøremidler af høj kvalitet

13. Kontrol af varme

Heat checking er en situation, hvor formens overflade er fyldt med små revner på grund af gentagne opvarmnings- og afkølingscyklusser. Som tiden går, bliver disse mikrorevner større, og de kan påvirke kvaliteten af støbegodset med ru overflader og endnu lavere fejlmuligheder. Varmekontrol forkorter støbeformen, reducerer dens levetid og øger nedetiden i produktionen på grund af konstant vedligeholdelse. Årsagen er mere almindelig i trykstøbningsprocesser, som involverer betydelige temperatursvingninger og dårlig varmestyring.

Årsager:

- Overdreven termisk stress

- Dårligt valg af værktøjsmateriale

- Utilstrækkeligt kølesystem

Forebyggelse og løsninger:

- Brug varmebestandige matricematerialer

- Reducer tid og energi til køling og forvarmning af værktøjet

- Påfør beskyttende belægninger på formens overflader

14. Skævhed (forvrængning)

Når støbegods bøjer eller vrider sig på grund af uregelmæssigheder i afkølingen, indre spændinger eller dårligt design af formene, vrider det sig og skaber dele, der er umulige at samle, fordi de ikke kan opfylde målnøjagtigheden. Forvridning er især skadelig for tyndvæggede eller store komponenter, hvor der forekommer forskellig sammentrækning på grund af forskellige afkølingshastigheder. I højpræcisionsindustrier som f.eks. bil- og rumfartsindustrien ender mange skæve dele med at blive kasseret, hvilket medfører spild af mange materialer og store omkostninger for produktionen.

Årsager:

- Uensartet afkølingshastighed

- Dårligt formdesign med uensartet tykkelse

- Høj restspænding i støbningen

Forebyggelse og løsninger:

- Optimer køle- og størkningshastigheder

- Modificer værktøjsdesign for ensartet vægtykkelse

- Brug varmebehandlingsmetoder til aflastning

15. Defekter ved turbulens

Men hvor smeltet metal fylder formhulrummet, fremkalder vi turbulens og uregelmæssige strømningsmønstre. Luft, der er fanget i materialet, forhindrer metalfordelingen. Disse defekter vil opstå som overfladefejl, porøsitet eller indre hulrum i støbningen og vil føre til en svækkelse af støbningens strukturelle integritet. Oxidation svækker og nedbryder yderligere nogle få steder, som kan gå i stykker.

Årsager:

- For høj indsprøjtningshastighed

- Dårligt design af løberen

- Dårligt gating-system

Forebyggelse og løsninger:

- Juster indsprøjtningshastigheden, så der er et jævnt flow.

- Forbedre gating og runner-design

- Udfør vakuumassisteret støbning med kontrolleret flow.

16. Drop

Dråber kan skyldes en række defekter, herunder ufuldstændige dele og andre dråbefejl, defineret som enhver del, der går tabt på grund af tab af kontakt med matrice eller størknet metal. Især under kritiske anvendelser kondenserer revnedefekten til svækkelse af støbeintegriteten og dårlig ydeevne.

Årsager:

- Det hærdede massive metal mister kontakten med matricen.

- Utilstrækkelig smøring

- Dårligt metalflow

Forebyggelse og løsninger:

- Forbedre smøringen af matricen

- Juster indsprøjtningshastigheden

- Optimer formdesignet

17. Dross

Når smeltet metal oxiderer, dannes der defekter, der kaldes slaggefejl, med deraf følgende forurening af støbningen. Et sådant fald i styrke og forringelse af udseendet gør sådanne defekter til potentielle årsager til mekaniske nedbrud i den senere periode af levetiden.

Årsager:

- Oxidation af smeltet metal

- Overdreven turbulens under hældning

- Forurenet råmateriale

Forebyggelse og løsninger:

- Reducer turbulens ved hældning

- Brug rent metal

- Forbedre fluxing-teknikker

18. Varme tårer

Restspændinger i støbegods udvikler varme tårer fra revner, som dannes på grund af ubalancerede kølegradienter. Disse defekter udgør især strukturelle svagheder, når anvendelsen involverer belastninger.

Årsager:

- Ujævne afkølingshastigheder

- Dårlig legeringssammensætning

- Høj restspænding

Forebyggelse og løsninger:

- Optimer køleprocessen

- Brug passende legeringsmateriale

- Forbedre formdesignet

19. Huller til stifter

Pin holes er små gastunneler i støbegods, som mindsker densiteten og forringer de mekaniske egenskaber. Dannelsen af sådanne defekter resulterer i lækager i tryktætte installationer.

Årsager:

- Gasindeslutning i smeltet metal

- Høj luftfugtighed

- Dårlig afgasningsproces

Forebyggelse og løsninger:

- Brug korrekte afgasningsteknikker

- Reducer luftfugtigheden i støbeområdet

- Forbedre udluftningen

20. Skær og vask

Formoverfladen udvikler skader sammen med svækkede strukturer, når smeltet metal ved høj hastighed fjerner en del af formen og skaber defekter af typen "cut and wash".

Årsager:

- Den høje hastighed af smeltet metal

- Dårligt gate-design

- Utilstrækkelig formstyrke

Forebyggelse og løsninger:

- Optimer gating-systemet

- Kontroller metalhastigheden

- Brug stærkere formmaterialer

| Defekt | Årsager | Løsninger |

| Porøsitet | Dårlig udluftning, høj hastighed. | Forbedr udluftningen, brug et vakuum. |

| Kolde lukninger | Lav temperatur, langsom fyldning. | Øg temperaturen, og optimer gating. |

| Krympning | Tykke sektioner, uensartet afkøling. | Optimer kølingen, og brug stigrør. |

| Vabler | Fugt, dårlig afgasning. | Afgasning af metal, kontrol af formens temperatur. |

| Misruns | Lav temperatur, langsom indsprøjtning. | Øg trykket, optimer temperaturen. |

| Flash | Højt tryk, slidt dyse. | Optimer trykket, og bevar matricen. |

| Lodning | Høj temperatur, dårlig belægning. | Brug formbelægninger, kontroller temperaturen. |

| Sprækker | Hurtig afkøling, dårlig legering. | Optimer kølingen, og ændr designet. |

| Rynker/Laps | Lav temperatur, langsom fyldning. | Forbedrer smøringen og øger hastigheden. |

| Indeslutninger af slagger | Forurenet legering, oxidering. | Brug rent metal for at forbedre filtreringen. |

| Kort skud | Lavt tryk, tidlig størkning. | Øg hastigheden, og rens gating. |

| Turbulens | Høj hastighed, dårlig gating. | Optimer hastigheden, og forbedr gating. |

| Erosion | Høj hastighed, dårligt værktøjsmateriale. | Brug hærdede matricer, og sæt hastigheden ned. |

| Kontrol af varme | Termisk stress, dårlig afkøling. | Brug varmebestandige matricer, og optimer kølingen. |

| Forvridning | Ujævn afkøling, stress. | Optimer kølingen, og ændr designet. |

| Drop | Dårlig smøring, metal der løsner sig | Bedre smøring, justering af hastighed og optimering af formen |

| Dross | Oxidation, turbulens, urenheder | Reducer turbulens, brug rent metal, forbedr fluxning |

| Varme tårer | Ujævn afkøling, høj belastning | Optimer køling, finpuds legering, forbedr formen |

| Huller til stifter | Indeslutning af gas, fugtighed | Forbedrer afgasning, reducerer fugtighed, forbedrer udluftning |

| Klip og vask | Høj hastighed, svag skimmel | Optimer gating, styr hastigheden, styrk formen |

Nøglefaktorer til at undgå fejl i højtryksstøbning

Vigtige punkter til at minimere fejl i højtryksstøbning

For at reducere fejl og opnå støbning af høj kvalitet skal producenterne overveje følgende.

1. Optimering af procesparametre

- Den styrer også indsprøjtningshastigheden og -trykket, så der opnås et jævnt metalflow uden turbulens.

- Temperaturstyring af matricen: Styr matricetemperaturen, så man undgår hot shuts, misruns og lodning.

- Undgå krympning og skævvridning: Sørg for, at størkningstiden er ensartet for at forhindre begge dele.

2. Forbedring af metalkvaliteten

- Forurenings- og oxidationsfri legeringer af høj kvalitet.

- Afgasning og filtrering: Forhindrer gasser og urenheder, der kan skabe porøsitet og indeslutninger.

- Undgå udsprøjtning af faststof: Undgå for tidlig udsprøjtning af faststof og en smeltetemperatur.

3. Forbedring af form- og værktøjsdesign

- En ensartet vægtykkelse uden spændingskoncentration og uden forvridning.

- Ved hjælp af korrekt port- og løbesystem og metalflowet uden fejl i turbulensen.

- Udluftning og vakuum ADEKAT: Reducerer porøsitet og forhindrer indeslutning af luft.

4. Vedligeholdelse af værktøj og udstyr

- Regelmæssig vedligeholdelse af værktøjet: Undgår slid, erosion og revner, der skyldes varme.

- Formbelægninger og smøring: enestående kvalitet med bedre klæbning, lodning og overfladefejl.

- Vis ikke flash, perfekt formlukning, korrekt justering og korrekt fastspænding blandt andre ting.

5. Smarte teknologier

- Støbning er derefter mulig gennem vakuumassisteret støbning for at opnå strukturel integritet efter forsegling med indespærret luft.

- Tidlige fejl opdages først af de AI-baserede sensorer og adaptive parametre.

- Computerstøttede tekniske simuleringer (CAE): Bestem, hvor metallet skal presses, hærdes osv. under produktionen, og undgå derfor designfejl.

3. Avancerede teknikker til reduktion af defekter

Her er nogle af de avancerede teknikker til reduktion af fejl i højtryksstøbning;

3.1. Vakuumassisteret trykstøbning

Avancerede vakuumassisterede trykstøbningsteknikker omfatter fjernelse af indesluttet luft og gasser fra formhulrummet tidligere end metalpåfyldningen. Denne metode mindsker eller reducerer porøsiteten betydeligt, øger eller forbedrer støbestyrken og forbedrer finishen. I et lavtryksmiljø inde i formen vil det smeltede metal flyde jævnt med minimal turbulens og defekter ind i hulrummet. Det giver nogle af fordelene

- Reducerer gasporøsiteten drastisk

- Øger de mekaniske egenskaber af støbte dele

- Øger metalflowet og eliminerer kolde lukninger.

3.2. Overvågning af processer i realtid

Omfattende brug af avancerede sensorer og AI-drevne kvalitetskontrolsystemer til dynamisk justering af procesparametre for at eliminere fejl i produktionen. Overvågning, der finder sted i realtid, omfatter overvågning af processen ved hjælp af temperatursensorer, tryksensorer og billedsystemer til at opdage variationer.

Dataene analyseres af AI-algoritmerne, og der foretages automatiske justeringer med det samme for at forhindre, at der opstår fejl. Følgende er de forskellige fordele ved denne proces:

- Det reducerer kassationsraten og forbedrer udbyttet.

- Sikrer ensartet støbekvalitet

- Det hjælper med hurtigt at opdage fejl før den endelige produktion.

3.3. Forbedret formdesign og simulering

CAE-software giver producenterne mulighed for at simulere og optimere metalflowet før produktion. Forudsigelse af potentielle fejlplaceringer gør det muligt for ingeniører at ændre port- og løberdesigns, så almindelige problemer, blandt andre fejl, såsom fejlløb, kolde lukninger og porøsitet undgås. Virtuel test af trykstøbningsparametre kan udføres med moderne simuleringsværktøjer, og omkostningerne til forsøg og fejl kan reduceres. Følgende er fordelene;

- Forbedrer effektiviteten i formdesignet

- Forbedrer støbefejl og materialespild.

- Det fremskynder udviklingen af nye matricedesigns.

Konklusion

Et vigtigt krav til trykstøbning under højt tryk er et marked, hvor disse højtryksstøbningsfejl forstås og kontrolleres, og hvor de resulterende dele af høj kvalitet produceres på pressen med så lidt forbrugt råmateriale som muligt. Producenter kan øge produktiviteten og sænke omkostningerne ved at tage hånd om porøsitet, kolde lukninger, svind, blærer, fejlløb og flammer.

Avancerede teknikker som vakuumstøbning, realtidsovervågning og forbedret formdesign kan yderligere forbedre trykstøbemaskinernes pålidelighed og effektivitet. Da trykstøbningsindustrien fortsætter med at udvikle sig inden for materialer og procesoptimering. Det påvirker også højere præcision, bedre bæredygtighed og fejlfri produktion.

Ofte stillede spørgsmål (FAQ)

- Hvad er de mest almindelige fejl i højtryksstøbning?

De mest almindelige defekter ved højtryksstøbning er porøsitet, koldpresning, krympning, blærer, fejlstøbninger, flammer samt fastklæbning og lodning. Disse fejl kan føre til tab af mekanisk styrke, udseende og funktionalitet i et slutprodukt.

- Hvilke metoder kan man bruge til at mindske porøsiteten i trykstøbning?

Vi kan minimere porøsiteten ved at forbedre udluftning og vakuum, afbalancere indsprøjtningshastighed og turbulens, holde smelte- og matricetemperatur inden for parametrene og bruge afgasset smeltet metal.

- Hvad er årsagen til, at der opstår flammer ved højtryksstøbning?

Når der opstår flash, skyldes det for højt indsprøjtningstryk, slidte matricer eller matricer, der er forkert justeret, og utilstrækkelig lukkekraft. Korrekt maskinkalibrering kan sammen med korrekt vedligeholdelse af matricerne forhindre flashdannelse.

- Hvilken effekt har formens temperatur på støbefejl?

Defekt matricetemperatur kan forårsage flere defekter med lave temperaturer, der giver kolde lukninger. Den kan også forårsage fejlsvejsninger og høje temperaturer, som giver lodning, blærer og øget porøsitet. En optimal matricetemperatur resulterer i et jævnt metalflow og en ensartet størkning.

- Hvordan kan vakuumstøbning bruges til at reducere fejl?

Vakuum-assisteret trykstøbning fjerner luft og gasser fra formhulrummet, hvilket reducerer porøsiteten betydeligt og forbedrer metalflowet. Det forbedrer støbekvaliteten og den strukturelle integritet og forbedrer produktets samlede holdbarhed.