Hvordan får man perfekt tilpasset trykstøbning i aluminium?

Denne blog hjælper dig med at blive perfekt Brugerdefineret trykstøbning. Lær hvordan RFQ'er hjælper med at finde priser. Se, hvordan CAD hjælper med at designe dele. Forstå CNC-maskiner til præcise udskæringer. Lær om støbeforme og metalspecifikationer.

Få detaljer om A380, AZ91 og andre legeringer. Hvert trin sikrer gode dele. Denne blog viser dig alle trin. Lad os lave perfekte dele sammen!

Hvad er brugerdefineret trykstøbning?

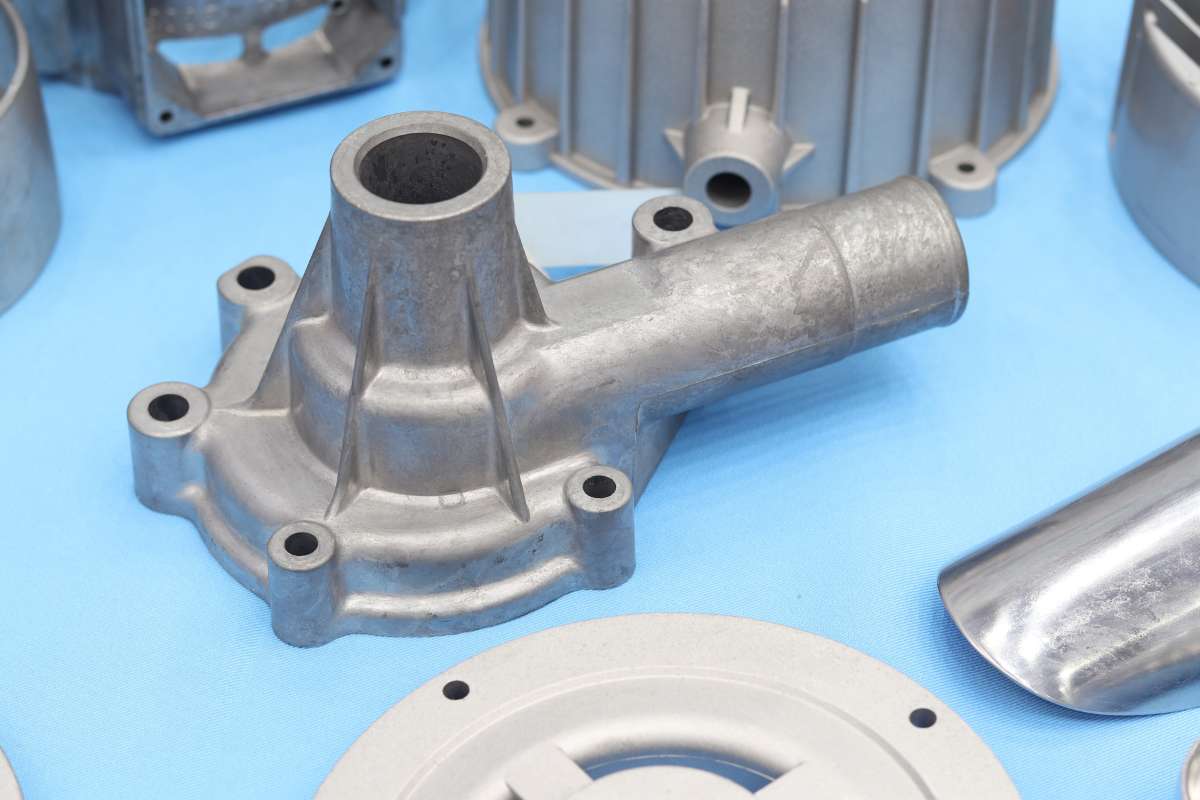

Brugerdefineret trykstøbning gør metaldele til noget særligt. Formen former metal med høj præcision. Den bruger metallegeringer som A380 og A360. Trykstøbning Maskinerne kan have en spændekraft på 400-450 tons.

Det smeltede metal fylder hurtigt formen. Formen afkøles, og metallet hærder. Udkasterpinde skubber derefter den færdige del ud. Delene har glatte overflader og præcise dimensioner. Denne proces hjælper med at lave bildele og gadgets. Brugerdefineret trykstøbning forbedrer produktionskvaliteten.

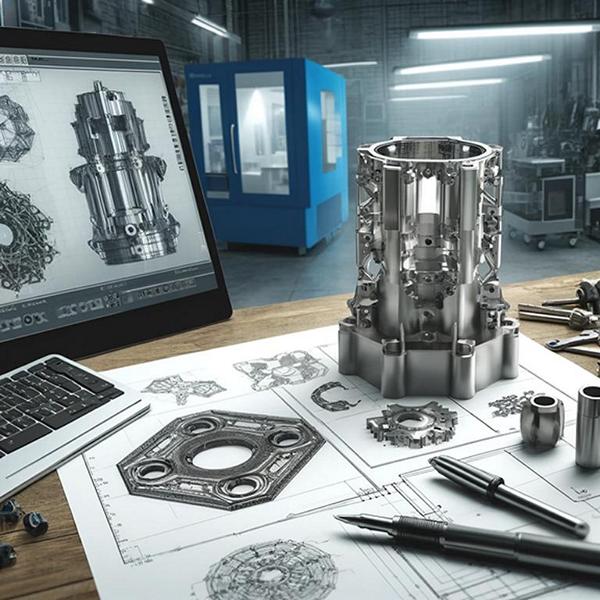

Hvordan designer man specialfremstillede trykstøbte dele?

Tolerancer

Custom Die Casting sørger for, at delene passer rigtigt. Brug en skydelære til at måle med. Det skal være præcist, f.eks. 0,01 mm. Dernæst skærer CNC-maskiner delene meget præcist. Formen skal kontrolleres nøje.

Enhver fejl kan ændre stykket. Kvalitetskontrolværktøjer tester hver eneste del. De finder bittesmå fejl. Ingeniører justerer specifikationerne for at løse problemer. Mikrometre hjælper med at se små huller.

Gode tolerancer sikrer, at delene fungerer godt. Nu passer alle dele som et puslespil. Omhyggeligt arbejde sikrer succes med at lave dele.

Kompleks geometri

Former kan være vanskelige. Ingeniører designer støbeforme med CAD-software. Kurver og vinkler kræver opmærksomhed. Hver linje skal passe sammen. CNC-fabrikker skærer disse former. Maskinerne bruger G-kode til kommandoer. Dernæst skal du tjekke alle vinklerne. De skal være perfekte.

3D-printere laver nogle testdele. Præcision er vigtig. Ingeniører bruger simuleringer til at se, om delene passer. Hvis ikke, ændrer de designet. God geometri betyder, at delene fungerer godt. Det kræver dygtighed og omhu at lave komplekse former.

Overfladefinish

Delene skal være glatte. Polér de brugerdefineret støbeform i aluminium. Pudsehjul gør den skinnende. Tjek derefter for små ujævnheder. Sandpapir hjælper med at udjævne ujævnheder. Påfør derefter en belægning. Det hjælper med at slippe. Undersøg for ridser. Udbedr eventuelle fejl.

Finishen skal være jævn. Blank eller mat, det skal se rigtigt ud. Til sidst skal du tjekke under lyset. Overfladen skal være perfekt. Glatte dele er nøglen til gode produkter. En flot finish gør alting bedre.

Udkast til vinkler

Udkastvinkler hjælper delene med at komme ud. Indstil vinklen i CAD. Formen har brug for disse vinkler. Derefter skærer CNC-maskinerne dem ud. Vinklerne skal være helt rigtige. Tjek med en vinkelmåler. Hvis vinklen er forkert, skal du rette den.

Udkastvinkler forhindrer dele i at klæbe fast. De hjælper med frigørelse. Ingeniører tester formen. Gode vinkler betyder nem frigørelse. Løs eventuelle problemer tidligt. Det gør processen smidig. Udkastvinkler er vigtige for en god støbning.

Ejektorstifter

Ejector pins skubber delene ud. Placer dem i Trykstøbningsform. De skal være stærke. Tjek derefter placeringen. De må ikke efterlade mærker. Stifterne skal bevæge sig jævnt. Ingeniører tester stifterne. De skubber dele forsigtigt ud. Juster om nødvendigt. Ejector pins forhindrer dele i at sidde fast.

De hjælper med hurtig udløsning. Tjek stifterne ofte. Sørg for, at de fungerer godt. Ejector pins gør den tilpassede trykstøbningsproces hurtigere og bedre.

Afskedslinje

Skillelinjer deler støbeforme. Først skal du designe linjen i CAD. Den skal være præcis. Derefter skærer CNC-maskiner formen. Kontrollér, at linjen er nøjagtig. Den skal være glat. Skillelinjer hjælper med at adskille forme. Ingeniører inspicerer linjen. Ret eventuelle huller eller overlapninger. Gode linjer sikrer rene dele.

Hvis der er et problem, skal du justere formen. Afskærmningslinjer gør processen nemmere. Præcise linjer er nøglen til kvalitetsdele.

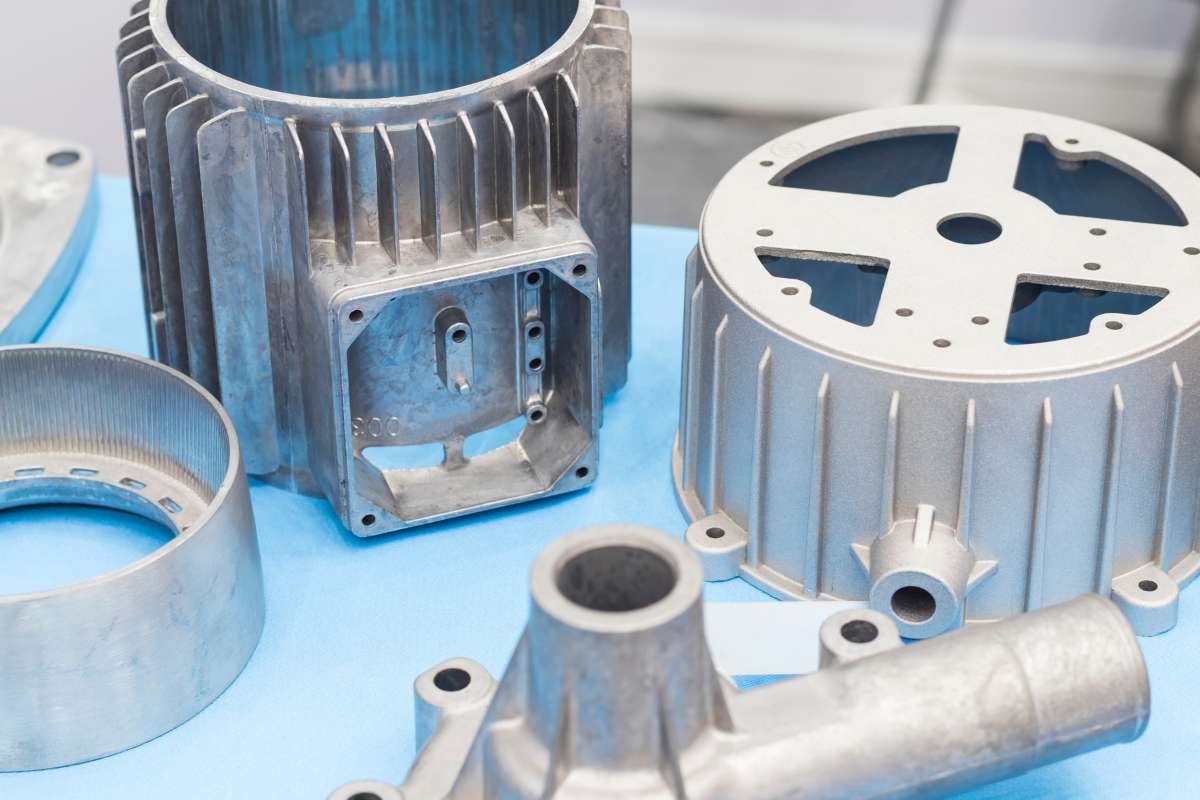

Hvilke materialer er bedst til specialstøbning?

Aluminiumslegeringer

Aluminiumslegeringer er meget stærke. Ingeniører kan lide dem til mange dele. Først skal du blande aluminium med silicium. Det gør det bedre. Aluminiumslegeringer kan håndtere varme godt. De er gode til bildele. Nogle tal, man skal kende: A360, A380 og A390. Det er typer af aluminium.

Hver type har et formål. De skal være lette. Fly bruger også aluminium. Legeringer gør ting stærke og lette. De hjælper med at lave gode dele. Ingeniører vælger ofte aluminium.

Zinklegeringer

Zinklegeringer er hårde. Bland zink med aluminium. Dette gør ZAMAK. Den er stærk. Ingeniører bruger det til små dele. Zinklegeringer kan nemt støbes. ZAMAK 3, ZAMAK 5 og ZAMAK 7 er forskellige typer.

Hver type har et job. De modstår slid. Legetøj og værktøj bruger zinklegeringer. Zinklegeringer kan belægges. Det får dem til at se pæne ud. De er også billige. Ingeniører vælger zink til mange Tilpassede dele til trykstøbning af aluminium. Zink er et smart valg.

Magnesium

Magnesium er meget let. Det er godt til biler. Bland magnesium med aluminium. Det gør det stærkere. AZ91D er en almindelig type. Den er meget stærk. Magnesiumdele er nemme at støbe.

De bruges i bærbare computere. Magnesium køler hurtigt ned. Det er godt for motorer. Det bruges også i kameraer. Magnesium hjælper dele med at være lette og stærke. Ingeniører kan lide det til mange ting. Magnesium er specielt og nyttigt.

Kobber

Kobber er meget godt. Det bruges til mange dele. Bland kobber med tin. Det giver bronze. Kobberlegeringer er stærke. De modstår rust. C11000 og C22000 er typer. Hver type har et job. Kobber bruges i rør. Det bruges også i mønter. Kobber kan godt håndtere varme. Det er let at støbe. Kobberdele er blanke. Ingeniører som kobber til mange formål. Kobber får dele til at fungere godt.

Bly

Bly er meget tungt. Det bruges i nogle dele. Bland bly med tin. Det gør det stærkere. Blylegeringer er bløde. De kan let formes. Ingeniører bruger bly til vægte. De bruger det også til skjolde.

Bly blokerer for stråling. Pb-Sn er en almindelig type. Den er stærk. Blylegeringer kan støbes. De bruges også i batterier. Ingeniører vælger bly til særlige formål. Brugerdefineret trykstøbning hjælper med at lave sikre dele.

| Materiale | Massefylde (g/cm³) | Smeltepunkt (°C) | Trækstyrke (MPa) | Termisk ledningsevne (W/m-K) | Modstandsdygtighed over for korrosion | Omkostninger |

| Aluminiumslegeringer | 2.7 | 660 | 90-690 | 205 | God | Lav |

| Zinklegeringer | 7.0 | 419 | 210-260 | 113 | Fremragende | Moderat |

| Magnesium | 1.74 | 650 | 180-300 | 156 | Fair | Høj |

| Kobber | 8.96 | 1085 | 210 | 401 | Dårlig | Høj |

| Bly | 11.34 | 327 | 18 | 35 | Dårlig | Lav |

Tabel over, hvilke materialer der er bedst til brugerdefineret trykstøbning!

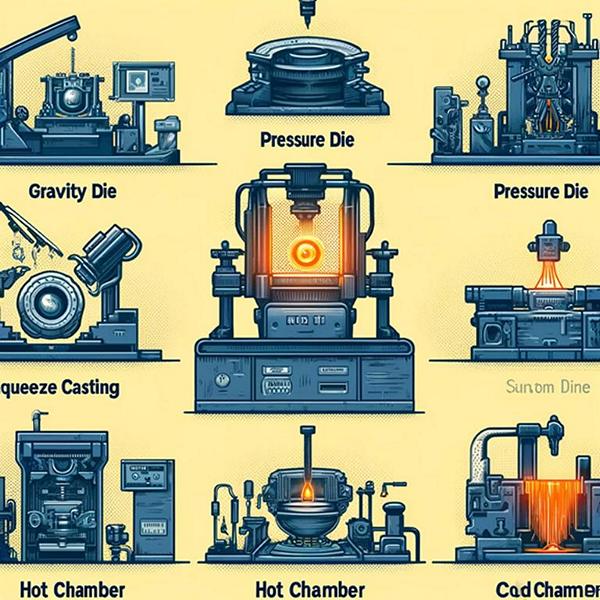

Hvordan vælger man den rigtige metode til trykstøbning?

Gravity Die

Gravity die bruger tyngdekraften. Flydende metal fylder formen. Ingeniører kalder det "at hælde". Formen er af stål. Tyngdekraftsstøbning er til små dele. A356 er en almindelig legering. Processen er langsom, men præcis. Tjek formene for revner. Gode forme giver gode dele. Ingeniører måler med skydelærer.

Undersøg for bobler. Kvalitetskontrol er vigtig. Gentag processen mange gange. Hver del skal kontrolleres. Trykstøbning ved hjælp af tyngdekraften er pålidelig. Denne metode giver robuste dele.

Trykform

Trykform bruger højt tryk. Metallet sprøjtes ind i formene. Denne metode er hurtig. Aluminium A380 bruges ofte. Maskinerne skubber hurtigt til metallet. Tjek formene for lækager. Inspicér dele for fejl. Ingeniører bruger trykmåler. Konsistens er nøglen. Trykstøbning er godt til mange dele.

Hver del skal være glat. Kvalitetskontrollen tjekker hvert stykke. Juster maskinerne efter behov. Denne metode fremstiller mange dele hurtigt. Trykstøbning er effektivt og stærkt.

Klemme støbning

Presstøbning bruger tryk. Flydende metal presses ned i forme. Ingeniører bruger magnesium AZ91. Denne metode giver stærke dele. Undersøg formene for slitage. Tjek delene for revner. Presstøbning er præcis. Kvalitetskontrol er vigtig. Ingeniører bruger specialværktøj.

Hver del bliver inspiceret. Processen gentages mange gange. Konsistens er nøglen. Juster maskinerne, hvis det er nødvendigt. Brugerdefineret trykstøbning laver holdbare dele. Ingeniører kan godt lide denne metode. Den er god til detaljerede dele.

Varmt kammer

Det varme kammer bruger en ovn. Metallet forbliver varmt. Ingeniører bruger zink ZAMAK. Maskiner sprøjter metal ind i forme. Denne metode er hurtig. Inspicér formene for skader. Tjek dele for defekter. Ingeniører bruger termoelementer. Temperaturen er vigtig. Varmkammerstøbning er god til små dele.

Kvalitetskontrollen tjekker hvert eneste stykke. Maskiner skal ofte justeres. Hver del skal være perfekt. Varmkammerstøbning er pålidelig. Ingeniører vælger denne metode til mange produkter.

Koldt kammer

Koldt kammer bruger kolde forme. Metal opvarmes separat. Ingeniører bruger aluminium A360. Metallet hældes i formene. Tjek formene for revner. Inspicér dele for fejl. Ingeniører bruger termometre. Konsistens er nøglen. Koldkammerstøbning er langsom, men præcis.

Hver del skal kontrolleres. Kvalitetskontrol er vigtig. Maskiner skal justeres. Brugerdefineret trykstøbning skaber stærke dele. Ingeniører kan godt lide denne metode. Den er god til store dele. Processen gentages mange gange.

Centrifugal

Centrifugalstøbning bruger roterende forme. Metal hældes ind i midten. Ingeniører bruger kobber C11000. Formen drejer hurtigt rundt. Inspicér formene for balance. Tjek dele for defekter. Ingeniører bruger omdrejningstællere. Hastigheden er vigtig. Centrifugalstøbning laver runde dele.

Hver del skal inspiceres. Kvalitetskontrol er afgørende. Juster maskinerne, så de er i balance. Konsistens er nøglen. Centrifugalstøbning er præcis. Ingeniører vælger denne metode til rør og ringe. Processen er pålidelig.

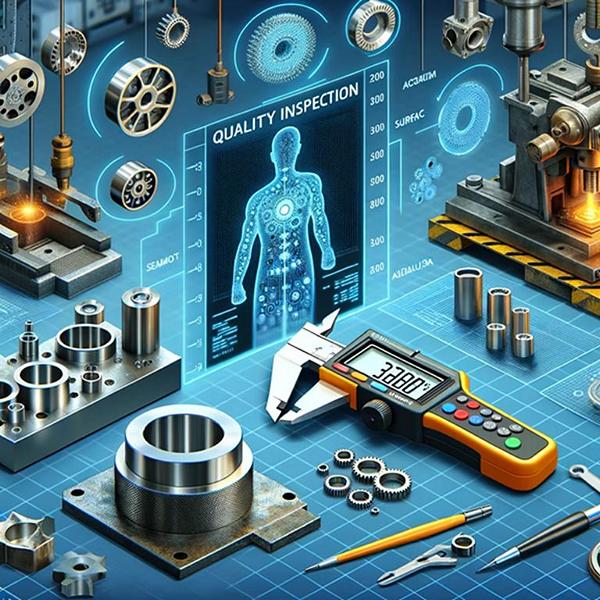

Hvordan sikrer man kvalitet i brugerdefineret trykstøbning?

Røntgeninspektion

Røntgenmaskiner ser ind i trykstøbte dele. Revner og huller ses tydeligt. 3D-billeder viser alle fejl. Højenergistråler finder bittesmå bobler. Røntgeninspektion holder delene stærke. Defekte dele kan gå i stykker. At tjekke indersiden hjælper på sikkerheden. Røntgenstråler arbejder hurtigt. De inspicerer mange dele.

Tykke dele kræver stærke røntgenstråler. Røntgenstråler ser gennem metal. Inspektører tjekker skærmene. Hver del bliver scannet. Kun gode dele passerer. Røntgeninspektion sikrer kvalitet. Dele forbliver stærke med røntgenstråler.

Kontrol af dimensioner

Dimensionelle kontroller måler delens form. Der bruges præcisionsværktøj. Skydelærer og mikrometre kontrollerer størrelser. Længde, bredde og højde måles. Dele passer godt med kontroller. Der findes små fejl. Der er brug for nøjagtig pasform. Målere sikrer, at delene matcher designet. Gode dele sidder tæt.

Store fejl giver problemer. Dimensionstjek er hurtige. Hver del bliver kontrolleret. Værktøjer måler meget små størrelser. Nøjagtige kontroller sikrer kvalitet. Hver del består inspektionen.

Test af materialer

Materialetest kontrollerer metallets styrke. Hårdhedstests måler overflademodstand. Trækprøver strækker metal for at kontrollere styrken. Slagtests rammer metallet hårdt. Stærke metaldele holder længere. Svage dele går let i stykker. Test holder delene sikre. Kvalitetsdele består alle tests.

Maskiner tester mange dele. Det går hurtigt at teste. Hver test er vigtig. Dele er stærke, hvis de består. Der laves sikre dele. Brugerdefineret trykstøbning bruger godt materialer for at lave gode dele.

Overfladeanalyse

Overfladeanalyse kontrollerer emnernes overflader. Inspektørerne kigger efter revner og ujævnheder. Glatte overflader er bedst. Ru pletter svækker delene. Inspektører bruger mikroskoper. De ser bittesmå detaljer. Dele bliver poleret glatte. Glatte dele passer bedre. Ujævne dele repareres.

Overfladetjek finder fejl. Gode overflader er blanke. Inspektørerne ser alle dele. Hver del bliver tjekket. Overfladeanalyse er vigtig. Glatte dele holder længere. Trykstøbte dele af høj kvalitet har brug for glatte overflader.

Identifikation af fejl

Fejlidentifikation finder problemer med dele. Inspektører leder efter huller og revner. Små fejl kan være store problemer. Inspektørerne bruger forstørrelsesglas. Defekter markeres. Markerede dele repareres. Nogle defekter er bittesmå. Alle dele bliver tjekket. Inspektørerne tjekker hurtigt.

Kun gode dele består. Fejl svækker delene. Dele skal være stærke. Producenter af trykstøbning efter mål finde alle problemer. Dele er sikre efter kontrol. Der bruges kun perfekte dele.

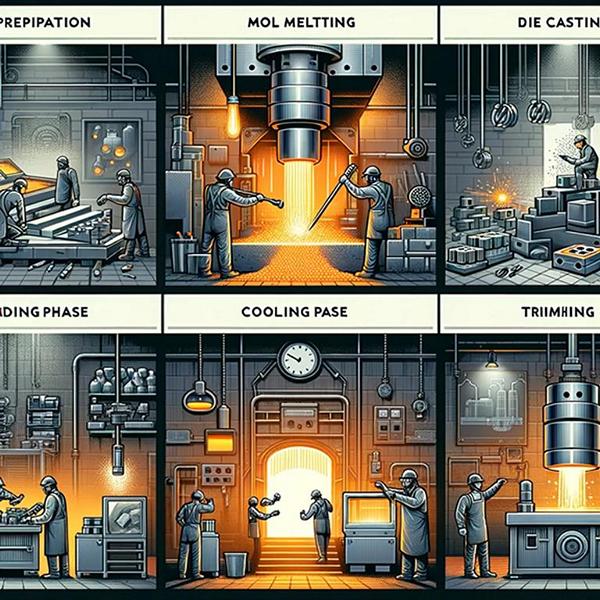

Hvad er trinene i den brugerdefinerede trykstøbningsproces?

Forberedelse af formen

Først skal formen være ren. Dernæst smøres formens hulrum. Formen bliver forvarmet til ca. 200 grader Celsius. Det gør formen klar til det smeltede metal. Formhalvdelene spændes derefter tæt sammen. Der bruges særlige klemmer, som kaldes vippeklemmer.

Disse klemmer sikrer, at formen ikke bevæger sig. Derefter sprøjter et stempel det smeltede metal ind i formen. Det fylder hver eneste del af hulrummet. Stemplet bevæger sig hurtigt og sikrer et jævnt flow.

Smeltning af metal

Metallet opvarmes i en ovn. Det får det til at blive flydende. Ovnen kan nå op på 1.200 grader celsius. Der bruges specielle legeringer som aluminium og zink. Disse legeringer smelter jævnt.

Derefter øses det flydende metal ud. I dette trin bruges en øse. Øsen hælder metallet ned i trykstøbemaskinen. Det er vigtigt at kontrollere temperaturen. Et termoelement hjælper med at måle den nøjagtigt. Det sikrer, at metallet har den helt rigtige temperatur.

Trykstøbning

Derefter sprøjtes det smeltede metal ind. Dette trin kaldes specialstøbning. Det kommer ind i formen under højt tryk. Trykket kan nå op på 20.000 psi.

Det sikrer, at metallet fylder hver eneste del. Formen holdes lukket under denne proces. Særlige stifter kaldet ejektorstifter hjælper med at fjerne delen. Støbemaskinen gør dette meget hurtigt. Det sikrer, at metallet størkner ordentligt. Formen åbnes, når metallet er kølet ned.

Afkølingsfase

Metallet køler ned inde i formen. Det gør det fast igen. Kølekanaler i matricen hjælper denne proces. Disse kanaler fører kølevæske. Væsken absorberer varmen fra metallet.

En køler hjælper med at holde væsken kølig. Kølefasen kan tage et par sekunder. Det afhænger af det anvendte metal. En timer styrer afkølingstiden. Det sikrer, at metallet er helt fast.

Trimning

Når støbningen er afkølet, fjernes den. Den har ekstra metal, der kaldes flash. Det skal trimmes. Det gør man med en trimmeform. Støbningen placeres i trimmeformen. Derefter presses den ned.

Dette fjerner blinket. Støbningen har nu en ren kant. Dette trin er afgørende for nøjagtigheden. En afpudsningspresse hjælper med at fremskynde processen. Den sørger for, at hvert stykke ser perfekt ud.

Efterbehandling

Støbningen skal have den sidste finish. Dette trin kaldes efterbehandling. Det fjerner eventuelle ujævnheder. Der bruges specialværktøj som slibemaskiner. Disse værktøjer gør overfladen glat. Nogle gange bliver støbningen poleret. Det gør den skinnende. Andre gange bliver den malet. En belægning hjælper med at beskytte den.

Hver afstøbning kontrolleres omhyggeligt. Brugerdefineret trykstøbning Kvalitetskontrollen sikrer, at der ikke er fejl. Dette trin sikrer, at støbningen er klar til brug.

Hvordan optimerer man brugerdefineret trykstøbning til effektivitet?

Cyklustid

Hurtige cyklusser kræver hurtige forme. Sprues hjælper smelteflowet. Tynde vægge afkøles hurtigere end tykke. Hurtig afkøling reducerer cyklustiden. Hold matricerne varme med varmelegemer. Varme forme hjælper med at sætte farten op. Kortere cyklusser sparer omkostninger. Brug en CNC for at få bedre resultater. Juster maskinens indstillinger for hastighed.

Spor hver cyklus med sensorer. Bedre sporing betyder hurtigere reparationer. Hurtigere reparationer betyder flere dele. Brug robotter til hurtig aflæsning. Robotter reducerer også tiden. Spar tid, lav flere dele!

Materialeflow

Et godt materialeflow hjælper på støbningen. Jævnt flow kræver rene kanaler. Bredere kanaler flytter metallet hurtigere. Rene filtre stopper blokeringer. Blokeringer gør støbningen langsommere. Hold filtrene rene for at få det bedste flow. Brug sensorer til at tjekke flowet. Sensorer hjælper med at finde problemer hurtigt.

At løse problemer holder flowet stabilt. Et stabilt flow giver stærke dele. Stærke dele har brug for gode forme. CNC-maskiner laver glatte forme. Glatte forme betyder let flow. Let flow betyder bedre støbning.

Vedligeholdelse af skimmelsvamp

Hold formene rene og klar. Rene forme giver pæne dele. Snavs tilstopper formene og ødelægger delene. Brug børster til at rengøre formene. Tjek formene for revner. Revner gør delene svage. Brug sensorer til at finde revner. Reparer revner med svejsning. Svejsning holder formene stærke.

Stærke forme holder længere. Langtidsholdbare forme sparer penge. CNC-maskiner hjælper med at reparere forme. Brug CNC til bedre reparationer. Bedre reparationer holder støbningen hurtig. Hurtig støbning giver flere dele.

Processtyring

Kontrollér processen for gode dele. Brug computere til at tjekke maskiner. Computere finder hurtigt problemer. Løs problemer for at fortsætte med at støbe. Støbning kræver stabile maskiner. Brug PLC'er til kontrol. PLC'er holder maskinerne stabile. Stabile maskiner laver stærke dele.

Brug sensorer til at holde øje med afstøbningen. Sensorer finder hurtigt problemer. Løs problemer hurtigt for at få gode dele. Gode dele har brug for gode forme. Rene forme hjælper med at lave gode dele. Rene forme er nemme at kontrollere.

Reduktion af affald

Reducer spild for at spare penge. Brug kun lige nok metal. Ekstra metal giver spild. Brug sensorer til at måle metal. Sensorer hjælper med at bruge mindre metal. Mindre metal betyder mindre affald. Genbrug rester for at spare mere. Rester kan genbruges. Genbrug hjælper med at reducere spild. Hold formene rene for at få gode dele.

Gode dele kræver mindre reparation. At reparere dele skaber spild. Brug CNC-maskiner til rene snit. Rene snit giver pæne dele. Pæne dele betyder mindre spild.

Hvordan arbejder man med producenter af trykstøbning efter mål?

RFQ'er

Bed om tilbud fra producenterne. RFQ'er giver priser på dele. Angiv specifikationer som vægtykkelse. Inkluder delnumre og former. Tjek svarene for priser. Sammenlign omkostninger fra hver producent. Kig efter de laveste tilbud. Spar penge med gode RFQ'er. Inkluder dimensioner som 10 mm.

Spørg om leveringstider. Vælg producenter med hurtig levering. Vælg producenter med gode anmeldelser. Tjek kvaliteten af deres tidligere arbejde. Kvalitetsdele kræver gode producenter. Gode RFQ'er finder de bedste producenter.

Gennemgang af design

Gennemgå designet med producenterne. Producenter tjekker CAD-tegninger. CAD-filer viser delens form. Inkluderer detaljer som ribbestørrelse. Producenterne foreslår ændringer. Ændringer hjælper med at lave bedre dele. Brug feedback til at opdatere design. Opdaterede designs passer bedre til formen.

Formdetaljer som ejector pins hjælper. Tilføj udluftningshuller til luft. Luft slipper ud under støbningen. Mindre luft giver stærke dele. Stærke dele kræver godt design. Gennemgang hjælper med at lave stærke designs. Tjek alle detaljer to gange.

Produktionsplan

Planlæg, hvornår du skal lave dele. Tidsplanen viser startdatoer. Inkluder maskintimer for dele. Brug tider som 50 timer. Du kan planlægge for hver enkelt form. Formopsætning tager tid. Spor hvert produktionstrin. Trin som at smelte metal er vigtige. Tjek, om der er maskiner til rådighed.

Book maskiner på forhånd. Bekræft med medarbejderne. Medarbejderne har brug for klare tidsplaner. Klare tidsplaner undgår forsinkelser. At undgå forsinkelser sparer tid. Sparet tid giver flere dele. Flere dele opfylder kundernes behov.

Kvalitetsaudits

Tjek dele for kvalitet. Audits finder gode og dårlige dele. Brug CMM til at måle størrelse. Mål dele som f.eks. tandhjul. Tjek for defekter som revner. Revner gør delene svage. Find defekter tidligt. Tidlige rettelser sparer tid. Tidsbesparelser hjælper produktionen. Brug SPC til at spore tendenser.

SPC-diagrammer viser data. Data hjælper med at finde problemer. Løs problemerne hurtigt. Hurtige løsninger giver gode dele. Gode dele består audits. Beståede audits betyder glade kunder.

Logistik

Planlæg, hvordan du flytter dele. Logistik dækker over forsendelsesplaner. Brug lastbiler eller tog. Tog flytter mange dele. Vælg hurtige ruter. Hurtige ruter sparer tid. Planlæg lastningstiderne. Læsning kræver omhyggeligt arbejde. Brug gaffeltrucks til store laster. Gaffeltrucks løfter tunge dele. Mærk kasser med stregkoder.

Stregkoder hjælper med sporing. Spor hver forsendelse online. Online sporing viser placering. Vid, hvornår delene ankommer. Ankomsttider kræver planlægning. Planlægning hjælper med at overholde deadlines. Deadlines gør kunderne glade.

Kommunikation

Tal ofte med producenterne. Del opdateringer om dele. Opdateringer viser fremskridt. Send e-mails med detaljer. Detaljer inkluderer del-specifikationer. Brug udtryk som ID og OD. Hold e-mails korte og klare.

Klare budskaber forebygger fejl. At undgå fejl sparer tid. Tidsbesparelser hjælper produktionen. Brug telefoner til hurtige samtaler. Hurtige chats løser problemer hurtigt. Hurtige løsninger holder arbejdet i gang. Brug videoopkald til store samtaler. Store samtaler kræver tid ansigt til ansigt. Ansigtstid opbygger tillid.

Konklusion

Brugerdefineret trykstøbning har brug for forespørgsler, CAD, CNC, støbeforme og metalspecifikationer. Stærke dele kræver god planlægning. Gennemgå, planlæg, revider og send dele godt. God kommunikation hjælper med at lave bedre dele.

Kontakt os for at få en pris på dine tilpassede aluminiumsstøbedele, vi citerer dig inden for 24 timer. ALUDIECASTING er en af de top 10 Højtryksstøbning virksomheder i ordet.

0 kommentarer