Trykstøbning udmærker sig ved store mængder og komplekse former, men har lavere præcision. CNC-bearbejdning er præcis og alsidig til prototyper og mindre mængder. Trykstøbning bruger smeltet metal i forme, mens CNC trækker materiale fra solide blokke. Vælg trykstøbning til masseproduktion, CNC til nøjagtighed og fleksibilitet.

Ved at sammenligne begge procedurer med deres grundlæggende parametre kan du finde den bedste løsning. Derfor giver denne artikel dybdegående detaljer om trykstøbning vs. CNC-bearbejdning.

Trykstøbning: Oversigt og fordele

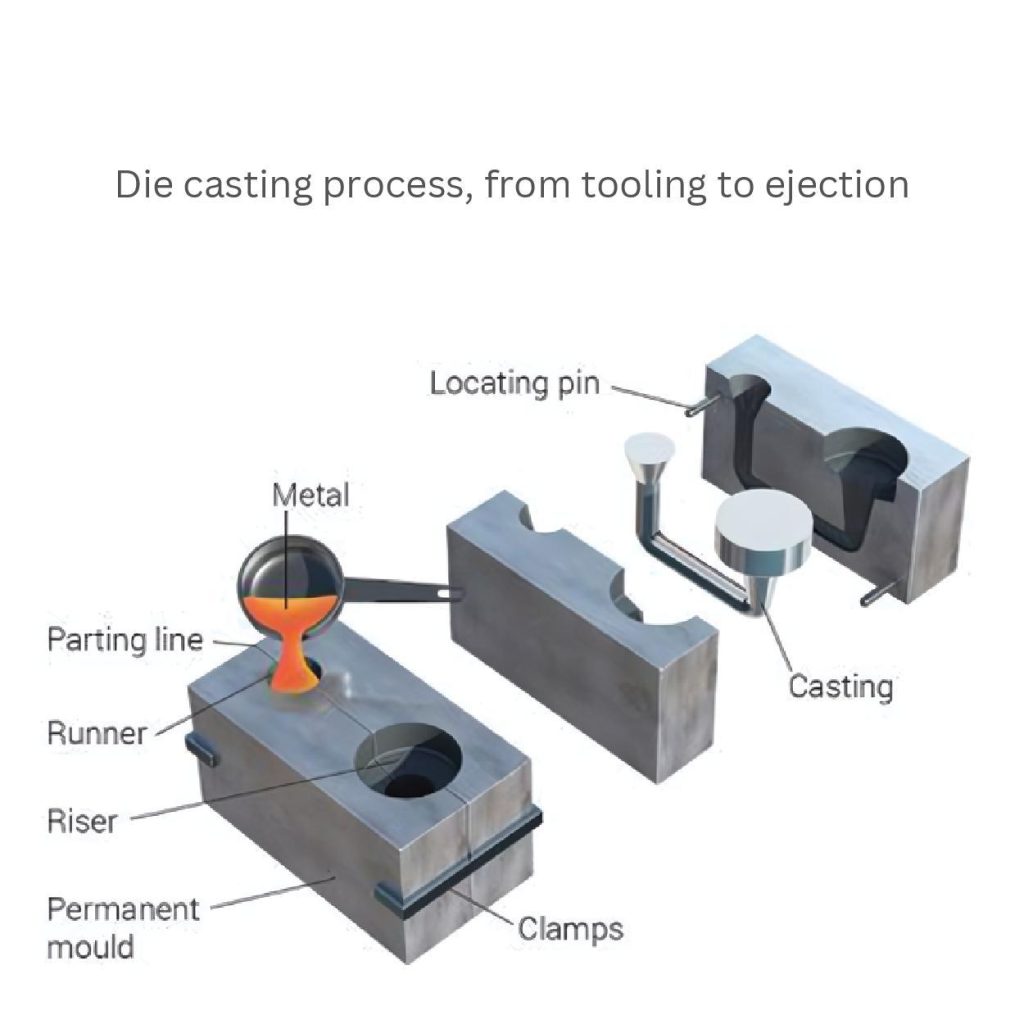

Producenterne smelter udvalgte metaller i henhold til deres smeltetemperatur. For eksempel smelter de zink ved 385 °C og aluminium ved 660 °C. Derefter sker det næste trin, trykstøbning.

Denne metode fører smeltet metal ind i en permanent form under et tryk på 10-175 MPa. Runners flyder dette metal, og risers opsamler deres rester.

Smeltet metal størkner, hvilket tager 5-30 sekunder og muliggør udstødning ved 200-300 °C. Du skal vide, at hver cyklus er færdig på 15-60 sekunder.

Når man ser på den hurtige produktionsevne, kan man færdiggøre store serier med trykstøbning op til 10-100 gange hurtigere end med CNC-bearbejdning.

Anvendelser af trykstøbning

Trykstøbning hjælper med at producere komplekse dele. For eksempel kan man lave motorblokke af aluminium med 1,5 mm vægge. Denne metode giver også holdbarhed og varmebestandighed.

Elektroniske dele støber zink for at gøre deres tyndvæggede kabinetter meget lettere. Desuden bruger rumfartsindustrien magnesium til at reducere vægten omkring 30% og øge brændstofeffektiviteten.

Processer til trykstøbning

1. Trykstøbning under højt tryk (HPDC):

Generelt arbejder HPDC under et tryk på 10-175 MPa. Den sprøjter metal ind med en hastighed på 10-50 m/s. Denne proces er perfekt til fremstilling af aluminiumsdele til elektronik eller bilindustrien. Den kan tilføje tynde vægge (1,5-5 mm).

2. Trykstøbning ved lavt tryk (LPDC):

Producenterne bruger et tryk på 0,3-1,5 MPa, når de bruger LPDC. I denne proces er formfyldningsprocessen meget langsom for at undgå defekter. Den fungerer bedre til store dybder omkring 5-15 mm dele (hjulnav). De giver også en vis styrke og holdbarhed.

3. Trykstøbning ved hjælp af tyngdekraft:

Metoden bruger tyngdekraften til at fylde formen, som er forvarmet til 150-300 °C. Den kan producere meget enkle aluminiumsdele med fine overflader til overkommelige priser.

Typer af legeringer og egenskaber

| Legering | Smeltepunkt | Trækstyrke | Termisk ledningsevne | Omkostninger |

| Aluminium | 660°C | 220-330 MPa | 120-180 W/m-K | Moderat |

| Zink | 385°C | 280-440 MPa | 110-130 W/m-K | Mindre |

| Magnesium | 650°C | 160-240 MPa | 80-100 W/m-K | Dyrt |

Proces for trykstøbning af værktøj

Producenterne skaber matricer, der er 10 gange stærkere ved hjælp af stål (H13-kvalitet) for at modstå effekten af 50.000-1.000.000 cyklusser. De kan koste 10.000-200.000 afhængigt af design, legering eller andre faktorer. Desuden omfatter deres vigtigste aspekter:

- De bruger en spændekraft på omkring 100-5.000 tons (alt efter emnestørrelse).

- Hver cyklus tager 15-60 sekunder (afhængigt af emnets afkøling).

- Deres udstødningskraft kan være omkring 5-20% af fastspændingskraften.

Begrænsninger ved trykstøbning

- En røntgeninspektion er nødvendig for at kontrollere porøsiteten, fordi der kan dannes op til 1-2 mm dybe luftlommer.

- Brug trækvinkler på 1-3° til fjernelse af dele.

- Den maksimale emnestørrelse kan være op til 600 mm på grund af værktøjsomkostningerne.

CNC-bearbejdning: Oversigt og fordele

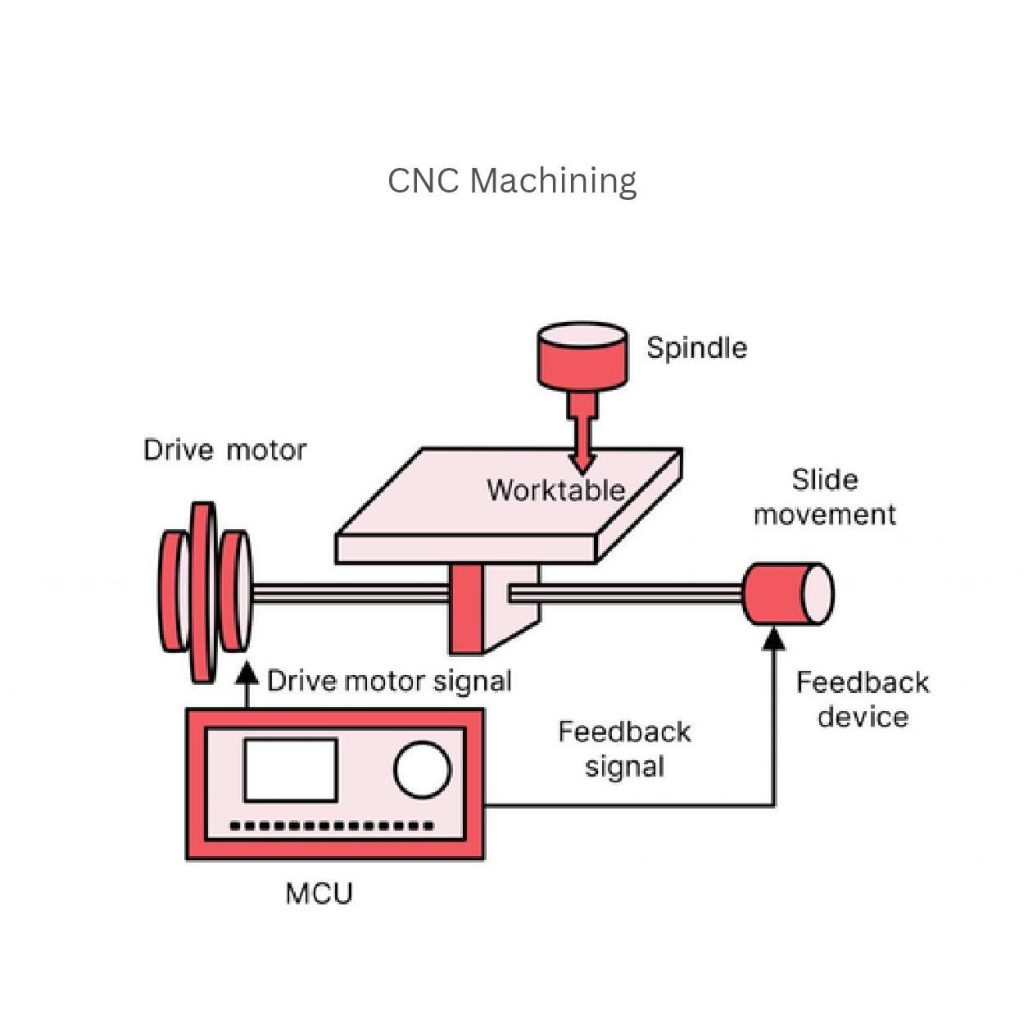

CNC-bearbejdning (Computer Numerical Control) bruger Computerstøttede teknikker. Denne teknologi får vejledning fra computere til at skære former og omdanne råt metal til skarpt definerede dele.

Ved trykstøbning kommer varmt metal ind, og en fast form kommer ud. Omvendt bruger CNC-bearbejdning skæreværktøjer til at fjerne materiale (metaller, plast og kompositter) lag for lag.

Denne procedure er dog velegnet til færre specialfremstillede dele, prototyper og små til mellemstore ordrer (1-1.000 enheder).

CNC-programmeringsproces

CNC-bearbejdning bruger et værktøj, der holdes af en spindel. Dette værktøj skærer råmaterialet på arbejdsbordet. Drivmotoren får MCU-signaler og bevæger spindlen i overensstemmelse hermed. I mellemtiden bekræfter feedback-enheden korrektheden.

CNC-bearbejdning

CNC-maskiner udfører tre almindelige opgaver:

- Fræsning

- Drejning

- Boring

Fræsning

Producenter bruger roterende værktøjer (500-15.000 RPM) til fræsning. De skærer flade og buede former op. De bruger f.eks. en 10 mm hårdmetalfræser. Det hjælper med at skære aluminiumslegeringer ved 2.000 o/min til fremstilling af motorbeslag.

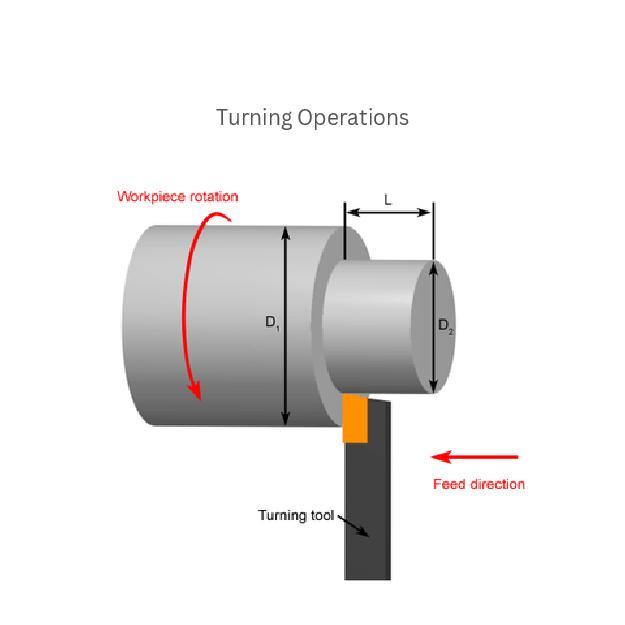

Drejning

En roterende spindel fastholder arbejdsemnet, hvor den roterer med op til 3.000 omdrejninger pr. minut.) I mellemtiden roterer skæreværktøjer eller stationære værktøjer langs spindelaksen og giver materialet en cylindrisk form (skrue eller rør).

Boring

Boreprocessen skal lave huller i dele. Normalt bruger producenterne Bor (1-25 mm i diameter) ved hastigheder på 500-1.500 RPM. For eksempel laver de huller i plastikhuse ved hjælp af bits på 5 mm.

Eksempler på CNC-bearbejdede dele

CNC-bearbejdning tager 3 timer at fremstille en prototype til et 100 mm robotled i aluminium. Denne del kan give en nøjagtighed på op til 0,02 mm.

I medicinske implantater polerer producenterne kobolt-krom-knæproteser til Ra 0,4 µm. Det gør det muligt at bevæge sig jævnt.

Turbineblade af titanium til luft- og rumfart kan tåle 800 °C. Disse dele fremstilles ved hjælp af 5-aksede CNC-fræsere med 0,01 mm præcision.

Typer af CNC-maskiner og deres kapacitet

3-aksede CNC-fræsere

Den indeholder tre primære akser (X, Y, Z). Den bevæger sig venstre-højre, forfra-bagfra og op-ned. På trods af dens begrænsede bevægelsesmuligheder kan den håndtere dele, der er ca. 600 mm lange. 3 akser laver 3D-former til dele som gearkasser med en nøjagtighed på ±0,05 mm.

5-aksede CNC-fræsere

Denne maskine vipper og roterer værktøjer. Disse værktøjer kan skære meget vanskelige former (f.eks. turbineblade) i én opsætning. Du kan få ±0,02 mm angivne dele.

CNC-drejebænke

Denne type CNC-maskine er specialiseret i runde dele. Den kan gribe fat i materialer, der er op til 300 mm brede. Med den kan du skære gevind så fint som 0,5 mm pitch.

Værktøj i CNC-bearbejdning

Producenter fremstiller CNC-skæreværktøjer, normalt med karbid (holder 200-400 minutter). Det andet værktøjs materiale kan være højhastighedsstål (HSS, 100-200 minutter) eller keramik (til høj varme).

Du kan også øge levetiden for disse værktøjer ved at bruge forskellige belægninger som Titannitrid (TiN). Belægningslag gør værktøjet 50% hurtigere og lader det ikke blive slidt. For eksempel kan belagte bor lave 500 huller i rustfrit stål med 0,2 mm pr. omdrejning.

Værktøjsholdere bruger hydraulisk kraft (op til 200 bar). Disse kræfter klemmer værktøjet fast og minimerer vibrationer under skæring.

Materialer til CNC-bearbejdning

| Materiale | Eksempel | Funktioner | Bearbejdningshastighed (m/min) | Kravene |

| Metaller | Aluminium (6061) | Styrke: 270 MPa | 200-300 | Standard skæreværktøjer |

| Plast | PEEK | Smeltepunkt: 343°C | 50-100 | Hold hastigheden lav for at undgå smeltning |

| Kompositter | Kulfiber | Skør, tilbøjelig til at flosse | Varierer (f.eks. 1.500 RPM) | Diamantbelagte værktøjer, overfladiske snit |

Begrænsninger ved CNC-bearbejdning:

- CNC-bearbejdning fjerner materiale langsomt.

- Dens fremføringshastigheder ligger typisk mellem 0,1 og 0,5 mm/tand, hvilket derfor er ineffektivt ved store ordrer.

- Skæring af materialer ved høj hastighed medfører slid på værktøjet.

- Det kan være en udfordring for CNC at opnå komplekse geometrier med dybe funktioner (f.eks. dybde-til-bredde-forhold >5:1).

Sammenligning af trykstøbning og CNC-bearbejdning

1. Sammenligning af materialeegenskaber

Som vi har opdaget, bruger både trykstøbningsteknikken og CNC forskellige materialer. Det betyder, at de har unikke egenskaber. For eksempel er en almindelig trykstøbt legering aluminium A380. Denne legering har en trækstyrke på omkring 310 MPa og en flydespænding på op til 159 MPa.

På samme måde bruger CNC-maskiner aluminium 6061. Det har en trækstyrke på 310 MPa og en flydespænding på 276 MPa.

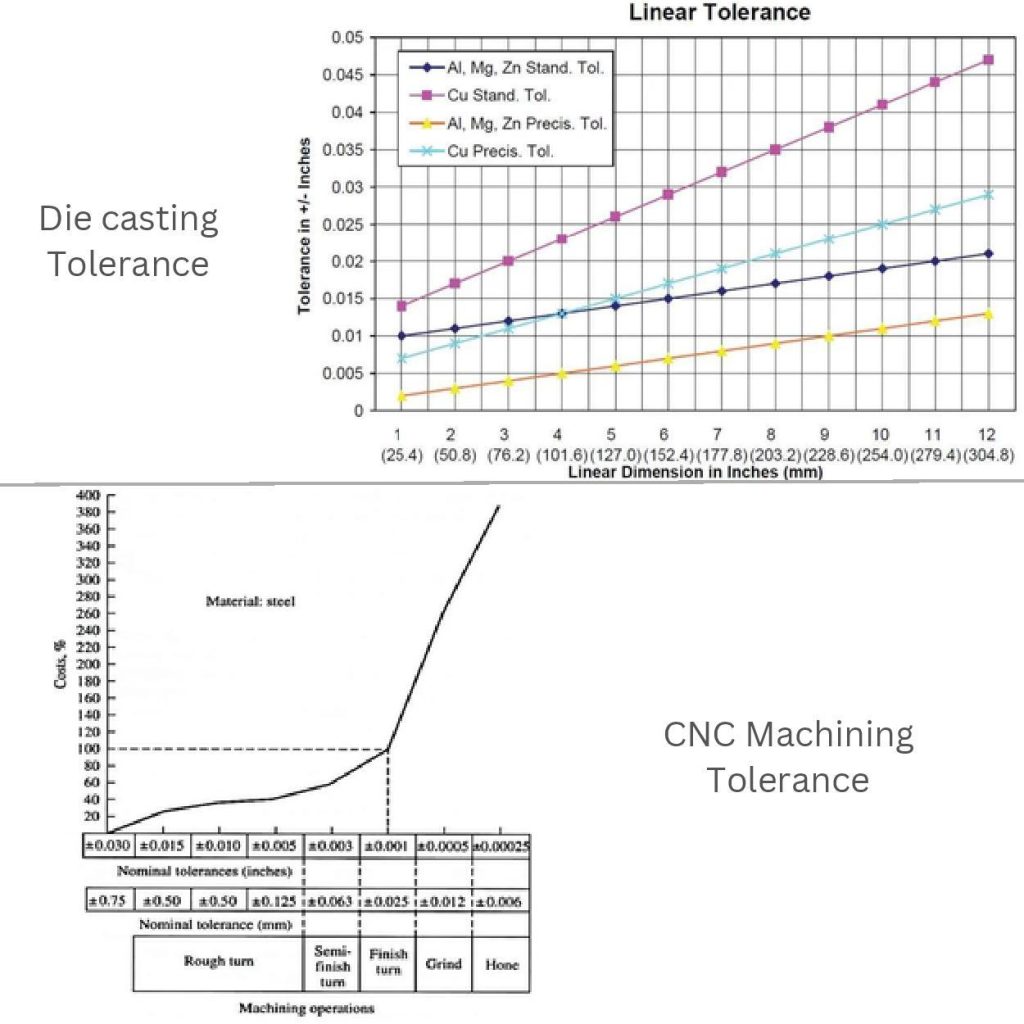

2. Sammenligning af tolerancer

Du kan få tolerancer på omkring 0,004 tommer (0,1 mm) for små dele via trykstøbning. Men materialekrympning og køleeffekt øger tolerancerne med emnets størrelse.

Omvendt giver CNC-bearbejdning meget snævre tolerancer, ofte under 0,025 mm (0,001 tommer). Det betyder, at det kan fungere godt, når man skal følge et mønster til punkt og prikke.

Men at få nøjagtige output kræver højere omkostninger. Hvis du vil opnå en tolerance på 0,003 tommer (0,075 mm), koster det måske 100 enheder. I mellemtiden kan en tolerance på 0,0005 tommer (0,012 mm) tredoble det. Det skyldes øget bearbejdningstid, værktøjsslitage og kvalitetskontrolforanstaltninger.

3. Analyse af omkostninger

Trykstøbning omfatter indledende opsætninger og værktøj. Derfor koster det omkring $5.000-$50.000. Det reducerer dog hver enhedsomkostning ($1-$5 pr. del) for en stor ordre.

CNC-bearbejdning kræver ikke værktøjsomkostninger. Produktionsomkostningerne afhænger af materialevalg og designkompleksitet.

4. Sammenligning af gennemløbstid

Det tager 4-8 uger at opsætte værktøjer til trykstøbning, før processen går i gang. Men når værktøjerne er klar, kan de hurtigt producere store partier.

Der er ingen værktøjsforsinkelse ved CNC-bearbejdning. Denne proces kan fremstille prototyper inden for 1-3 dage. Derudover tager serieproduktion 5-10 dage alt efter designets kompleksitet.

5. Delkompleksiteter

trykstøbning kan håndtere enkle til moderat komplekse designs. Den understøtter tynde vægge og integrerede funktioner som ribber. Denne proces har svært ved at lave dybe udskæringer, skarpe indvendige hjørner og lange dele.

CNC-maskiner kan arbejde med dybere design og komplekse geometrier. Denne proces er langsommere, hvilket er grunden til, at den øger omkostningerne ved store serier.

6. Sammenligning af miljøpåvirkning

Der er mindre materialespild under støbning, men restmateriale er ikke altid 100% genanvendeligt. Det skyldes oxidering og urenheder. Fremstillingen af støbeforme bruger også en del energi.

CNC-bearbejdningsprocessen producerer mere skrot. Du kan især genbruge metalspåner. Men kølemidlet påvirker miljøet. Dette kan reduceres med op til 50% ved hjælp af moderne filtreringssystemer.

Beslutningsmatrix til at vælge den rigtige proces

| Kriterier | trykstøbning | CNC-bearbejdning |

| Fungerer bedst til stor produktion | ✅ Ja | ❌ Nej |

| Ideel til prototyper | ❌ Nej | ✅ Ja |

| Tilbyd højdimensionel tilstand | ❌ Nej (±0,1 mm) | ✅ Ja (±0,005 mm) |

| Materialevalg | ❌ Begrænset til støbte metaller | ✅ Arbejder med metaller, plast og kompositter |

| Kort leveringstid | ❌ Nej (4-8 ugers værktøjsarbejde) | ✅ Ja (1-3 dage for prototyper) |

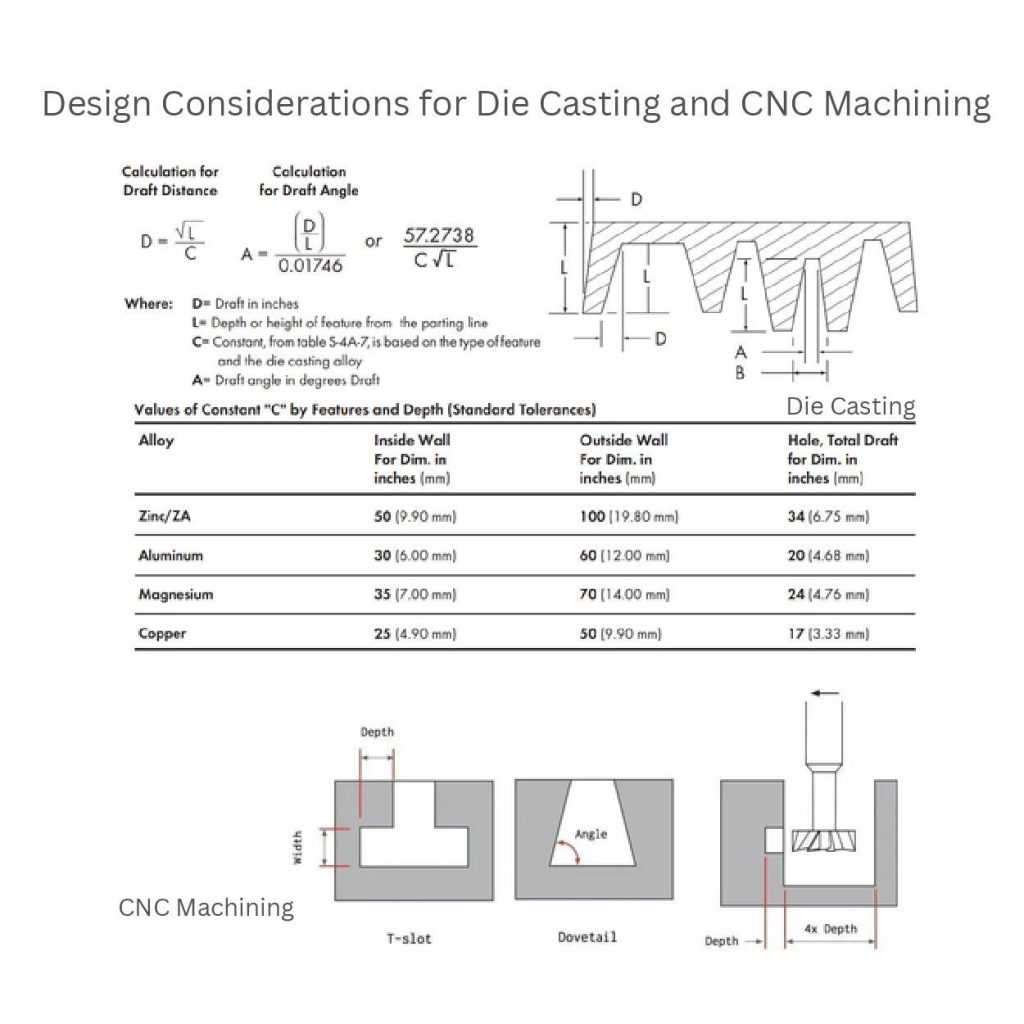

Designovervejelser for trykstøbning og CNC-bearbejdning

Designregler for trykstøbning

Trykstøbning kræver trækvinkler. Disse vinkler gør udstødningsprocessen mere jævn. Du kan beregne trækvinklen ved hjælp af formler.

Formlerne indeholder legeringsspecifikke konstanter, typisk 1°-3° pr. side. Beregningen påvirkes også af materialet og delens kompleksitet.

Derudover kan vægtykkelsen også variere. For eksempel kan aluminium bruges 1-1,5 mm, og zink kan bruges 0,5-1 mm. Tykkelsen bekræfter korrekt flow og afviser defekter.

Desuden er den vigtigste opgave for fileter og radier at reducere spændingskoncentrationen og øge formens levetid.

Designovervejelser for CNC-bearbejdning

Generelt har CNC-bearbejdningsdesigns ikke brug for trækvinkler. De kan lave skarpe indvendige hjørner og lodrette vægge. Deres designmuligheder kan omfatte T-spor, svalehaler og dybe lommer. Der indeholder højere dybde-til-bredde-forhold.

Overvej adgang til værktøjet, fordi dybe hulrum kræver længere værktøj. Det kan også øge vibrationerne og give upræcise resultater. Desuden understøtter fastgørelsen stabiliteten under bearbejdningen.

Brug af simuleringssoftware

Du kan bruge simuleringsværktøjer til at finpudse designets ydeevne yderligere. Disse værktøjer gør flowet i trykstøbningsformen og CNC-værktøjsbanerne så funktionelle som muligt. Det hjælper også med at identificere defekter som porøsitet i trykstøbning og chatter i bearbejdning.

Samarbejde mellem designere og ingeniører

Prøv at kommunikere med designerne tidligt. Bekræft dine krav for at producere omkostningseffektive og producerbare dele. Dette trin forhindrer også flere ændringer og produktionsproblemer.

Konklusion:

Trykstøbning er en god løsning til store produktioner. Den producerer dele hurtigere ved en lav hastighed, men er ikke effektiv til præcisionsresultater. Omvendt bruger CNC-bearbejdning flere materialer og giver høj nøjagtighed. Men denne teknik er langsom og dyr.

Begge processer har forskellige fordele og ulemper. Valget afhænger helt af, hvilke typer materialer eller produkter du producerer.

0 kommentarer