22 Häufige Fehler beim Aluminiumdruckguss und Lösungen

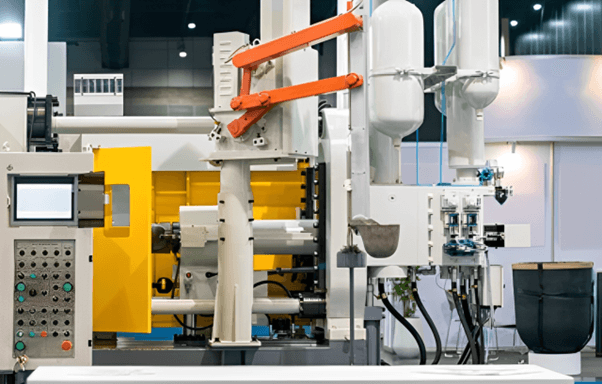

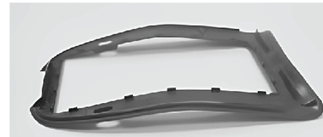

Aluminium-Druckguss oder Druckguss (HPDC) ist ein Fertigungsverfahren, mit dem komplexe Teile aus Aluminiumlegierungen mit guter Präzision und Oberflächengüte hergestellt werden. Dennoch ist das Verfahren anfällig für verschiedene Fehler, die die Qualität, Haltbarkeit und Funktionalität des Endprodukts beeinträchtigen können. Dies bedeutet, dass die Druckgussfehler sollten identifiziert, analysiert und gemildert werden, um Effizienz zu erreichen. Außerdem wird dadurch die Produktverschwendung minimiert und die Integrität des Produkts erhalten.

Dieser Artikel behandelt die 22 häufigsten Druckgussfehler bei Aluminium- oder Zinkdruckgussteilen. Wir werden auch ihre Ursachen und Lösungen zur Minimierung oder Beseitigung der Zink- oder Aluminium-Druckguss-Fehler.

Was ist Aluminumdruckguss oder HPDC?

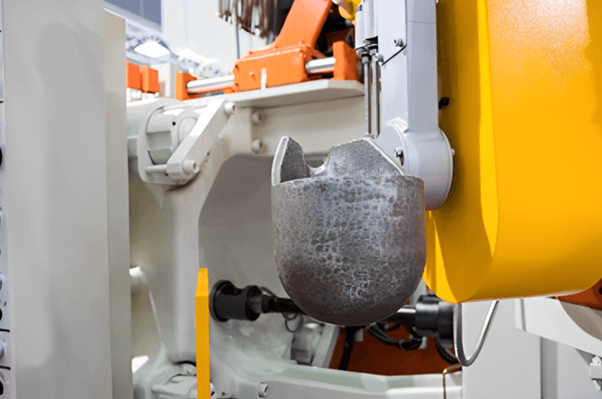

Geschmolzenes Aluminium, Magnesium oder eine Zinklegierung wird unter hohem Druck in eine Stahlform (Matrize) gespritzt. Die Form für diesen Druckguss heißt Druckgussform oder Druckgussform. Dieses Verfahren ermöglicht die Massenproduktion komplexer Legierungsbauteile mit hervorragender Maßhaltigkeit und Oberflächengüte. Jedoch, Aluminium-Druckguss-Fehler können aufgrund der hohen Druck- und Hochgeschwindigkeitsbedingungen, infolge falscher Maschineneinstellungen, Materialeigenschaften oder Konstruktionsmängel der Werkzeuge auftreten.

Wichtige Prozessparameter, die die Defektbildung beeinflussen

Nachfolgend sind einige der wichtigsten Parameter aufgeführt, die während des Druckgussverfahrens Fehler im Aluminiumdruckguss verursachen;

- Einspritzgeschwindigkeit und -druck: Höhere Geschwindigkeiten erzeugen Turbulenzen, die zu Lufteinschlüssen führen, die einen Defekt darstellen; erhöhte Einspritzdrücke können ebenfalls zu Turbulenzen führen.

- Kaltverformung, Schrumpfung und Porosität: Kann durch falsche Temperaturen entstehen.

- Eine unzureichende Wärmekontrolle kann zu heißen Stellen oder Rissen führen.

- Gasbedingte Mängel: Entlüftung und Schmierung verursachen gasbedingte Defekte, während die Schmierung Haftungsprobleme verursacht.

Arbeitsverfahren des Druckgusses

Beim Aluminiumdruckguss wird geschmolzenes Metall unter hohem Druck in Stahlformen gespritzt, um Teile aus Metalllegierungen herzustellen. Auf diese Weise entstehen in einem schnellen Prozess komplexe Objekte, die sowohl über eine hohe Präzision und starke mechanische Fähigkeiten als auch über schöne Oberflächen verfügen.

- Werkzeugvorbereitung und Schmierung: Im ersten Schritt wird die Matrize vorgewärmt, bevor eine Schmiermittelschicht aufgetragen wird, um ein Festkleben zu vermeiden und ein reibungsloses Entfernen zu ermöglichen.

- Einspritzen von geschmolzenem Metall: Eine Schusshülse füllt geschmolzene Metalle wie Aluminium, Magnesium oder Zink, bevor ein hoher Einspritzdruck von 1000-20000 psi zur Versorgung des Formhohlraums angewendet wird.

- Füllung und Verfestigung: Das Metall fließt gleichmäßig, indem es den Formhohlraum schnell füllt. Es dauert einige Sekunden, bis das Metall aushärtet, da der Kühlungsprozess der Form abläuft.

- Auswurf von Gussstücken: Das gehärtete Gussteil verlässt die Form, wenn die Auswerferstifte mit einem minimalen Aufprall auf das Gussteil treffen, der nur eine minimale Oberflächenverformung verursacht.

- Beschneiden und Veredeln: Überschüssiges Material wird abgeschnitten, und die Teile müssen bei Bedarf nachbearbeitet werden, z. B. durch maschinelles Polieren und Oberflächenbeschichtung.

- Qualitätsinspektion: Die Qualitätsprüfer untersuchen das Gussteil mit mehreren Methoden, um Porositätsrisse und Fehlläufe zu erkennen, bevor sie mit der Entformung fortfahren. Visuelle Inspektionen in Kombination mit Röntgenanalysen und Drucktests bewerten die Qualität und die Betriebsleistung des Produkts.

20 Arten von Druckgussfehlern im Druckguss.

Die Hauptursache für Fehler beim Druckgießen können schlechte Prozessparameter, schlechte Materialqualität oder eine suboptimale Formkonstruktion sein. Nachfolgend finden Sie 22 häufige Fehler beim Aluminiumdruckguss, die Ursachen der Probleme und mögliche Lösungen.

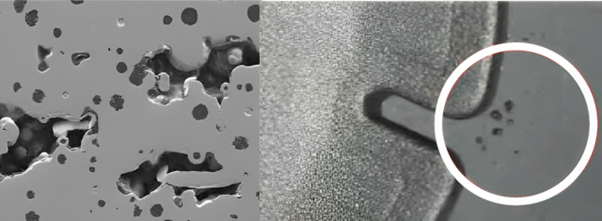

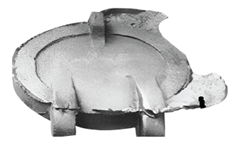

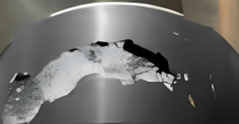

1. Porosität

Kleine Hohlräume, Löcher oder Blasen im Gussteil, die die mechanische Festigkeit und Haltbarkeit verringern, werden als Porosität bezeichnet. Diese Hohlräume können die Festigkeit des Bauteils und seine Fähigkeit, mechanischen Belastungen standzuhalten, verringern. Aus ästhetischen Gründen kann Porosität in der Nähe der Oberfläche Probleme verursachen, während Porosität im Inneren des Gussteils unter Belastung zum Versagen führen kann.

Ursachen für Druckgussfehler:

- Lufteinschlüsse durch turbulente Metallströmung

- Unzureichende Entlüftung oder Vakuumprobleme

- Überschüssiges Schmiermittel oder übermäßige Feuchtigkeit führt zu Gasentwicklung

- Unsachgemäße Druckkontrolle während der Erstarrung

Prävention und Lösungen

- Minimierung der Turbulenzen durch Optimierung der Einspritzgeschwindigkeit

- Auch die Entlüftungs- und Vakuumsysteme können verbessert werden.

- Verwenden Sie entgaste Metalle und eine gute Druckgussbeschichtung

- Halten Sie die Werkzeug- und Schmelztemperatur im richtigen Bereich.

2. Cold Shut (unvollständige Fusion)

Wenn zwei Metallströme nicht richtig miteinander verschmolzen sind, entsteht eine Kaltverformung in Form einer schwachen Linie oder Naht an der Oberfläche des Gussteils. Die strukturelle Integrität ist geschwächt, und unter mechanischer Beanspruchung ist Rissbildung möglich. Kaltverschweißungen entstehen, wenn sich zusammenfließendes geschmolzenes Metall nicht zu einer Naht vereinigen kann.

Ursachen für Druckgussfehler:

- Niedrige Temperatur des geschmolzenen Metalls

- Unzureichende Füllgeschwindigkeit

- Komplexe Fließwege bei schlechter Werkzeugkonstruktion

Prävention und Lösungen:

- Erhöhen Sie die Temperatur des geschmolzenen Metalls, damit es richtig schmilzt.

- Wechseln Sie die Anschnitt- und Angusskonstruktion für einen reibungslosen Metallfluss.

- Optimieren Sie die Einspritzgeschwindigkeit für eine vollständige Befüllung

3. Schrumpfungsdefekte

Schrumpfungsfehler entstehen, wenn sich das Metall während der Erstarrung zusammenzieht und sie im Inneren des Metalls zurückbleiben. Da diese Druckgussfehler die Dichte und die Festigkeit des Gussteils verringern, wird das Gussteil anfällig für Brüche und mechanisches Versagen. Die Schrumpfung folgt normalerweise dem Verlauf der Erstarrung in den dickeren Bereichen des Gussteils.

Ursachen für Druckgussfehler:

- Unzureichende Metallzufuhr

- Schlechtes Design des Anschnitts und des Speisersystems

- Ungleichmäßige Abkühlungsraten

Prävention und Lösungen:

- Dies beinhaltet eine Änderung der Konstruktion des Anschnitts und der Steigleitung, um eine ordnungsgemäße Zuführung zu gewährleisten.

- Verwenden Sie optimierte Werkzeugtemperatureinstellungen zur Steuerung der Kühlraten

- Verwendung von Materialien mit geringer Erstarrungsschrumpfung

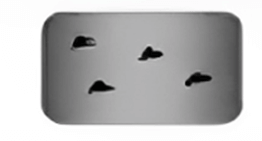

4. Blasen

Anhebung der Gussoberfläche aufgrund der Ausdehnung von Luft oder gelösten Gasen während der Erstarrung. Sie wirken sich auch negativ auf die Oberflächenbeschaffenheit aus und können abblättern oder abplatzen, wenn das Teil anschließend bearbeitet oder beschichtet wird. Wenn sie als selbstverständlich angesehen werden, können Blasen dazu führen, dass das Bauteil unter Druck oder Belastung versagt.

Ursachen für Druckgussfehler:

- Luft oder Feuchtigkeit im Formhohlraum, die eingeschlossen ist

- Übermäßige Gasausdehnung durch hohe Formtemperatur

- Ursache der Gasbildung durch übermäßigen Schmierstoffauftrag

Prävention und Lösungen:

- Suche nach einer ersten Möglichkeit, die Entlüftung der Matrize zu verbessern, damit eingeschlossene Luft entweichen kann

- Niedrigere Werkzeugtemperatur und kürzere Zykluszeit

- Kontrollierte Mengen an Werkzeugschmiermittel sollten verwendet werden

5. Irrläufer und kurze Füllungen

Unvollständige Gussteile entstehen, weil die Schmelze vor der vollständigen Füllung erstarrt. Dies führt zu unbrauchbaren Bauteilen mit schwachen Strukturen. Dieser Fehler ist deshalb so entscheidend, weil sein Vorhandensein die Maßhaltigkeit und Funktionalität des Teils beeinträchtigt.

Ursachen für Druckgussfehler:

- Niedrige Schmelz- oder Gesenktemperatur

- Langsame Einspritzgeschwindigkeit

- Schlechtes Design des Angusssystems

Prävention und Lösungen:

- Aufrechterhaltung eines optimalen Temperaturniveaus

- Injizieren Sie schneller als die Zeit, die für die Pause benötigt wird

- Design für reibungslosen Metallfluss mit modifiziertem Anschnitt und Anguss

6. Blitzlicht

Bei diesen Druckgussfehlern handelt es sich um überschüssiges Metall, das in den Formhohlraum, die metallische dünne Linie an der Trennlinie des Teils, eindringt. Er kann auch Probleme bei der Endmontage oder der Bearbeitung des Teils verursachen, wenn er nicht entfernt wird. Im Extremfall kann dies auf einen Verschleiß der Gussform hindeuten, was zu erhöhtem Ausschuss und Produktionsstillstand führen kann.

Ursachen für Druckgussfehler:

- Übermäßiger Einspritzdruck

- Verschlissene oder falsch ausgerichtete Matrize

- Schlechte Spannkrafteinstellungen

Prävention und Lösungen:

- Überlauf durch Einstellen des Einspritzdrucks beheben

- Die Oberflächen der Matrizen müssen regelmäßig gewartet und inspiziert werden.

- Erhöhen Sie die Klemmkraft, um die Matrize zu fixieren.

7. Kleben und Löten von Stanzformen

Das Löten von geschmolzenem Metall auf der Oberfläche der Gussform erschwert das Ausstoßen und beeinträchtigt auch die Oberflächengüte. Es kann zu Schäden am Gussteil und an der Gussform führen, wodurch sich der Zeit- und Kostenaufwand für die Wartung erhöht. Insbesondere Aluminium- und Magnesiumdruckguss neigen zum Kleben und Löten (aufgrund der Reaktivität dieser Metalle mit Stahlformen).

Ursachen für Druckgussfehler:

- Übermäßige Haftung durch hohe Metalltemperatur.

- Schlechte Beschichtung oder Schmierung der Matrize.

- Falsche Legierungszusammensetzung

Prävention und Lösungen:

- Beschichtung der richtigen Matrize, so dass sie nicht kleben bleibt.

- Optimierung der Metallzusammensetzung für geringere Reaktivität.

- Halten Sie die richtigen Methoden zur Schmierung und Kühlung ein.

8. Risse (Heiß- und Kaltrisse)

Bruch tritt an der Gussoberfläche oder im Inneren in Form von Rissen auf, die die Integrität des fertigen Bauteils zerstören. Starke thermische Spannungen können während der Erstarrung Heißrisse verursachen, und nach dem Abkühlen können Kaltrisse entstehen, z. B. aufgrund von Eigenspannungen oder falscher Handhabung. Unerwünschte Defekte können die Haltbarkeit des Gussteils erheblich verschlechtern und zu einem Versagen durch mechanische oder thermische Wechselbeanspruchung führen. Bei tragenden Bauteilen sind Risse besonders problematisch, da die strukturelle Integrität wichtig ist.

Ursachen für Druckgussfehler:

- Schnelle Abkühlung verursacht thermischen Stress

- Schlechte Legierungszusammensetzung

- Übermäßige Eigenspannung im Gussteil

Prävention und Lösungen:

- Kontrolle der Abkühlungsraten zur Vermeidung von Stressaufbau

- Verwendung von Legierungen mit besseren Wärmeausdehnungseigenschaften

- Verringerung von scharfen Kanten und Bereichen mit Spannungskonzentration in der Werkzeugkonstruktion

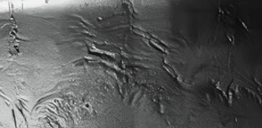

9. Oberflächenfalten und Lücken

Solche unregelmäßigen, sich überlappenden Metallfalten (Falten oder Überlappungen) erscheinen auf der Gussoberfläche und haben ihren Ursprung in ungleichmäßigem Metallfluss oder teilweiser Erstarrung vor der vollständigen Füllung. Darüber hinaus beeinträchtigen diese Fehler das ästhetische Erscheinungsbild des Gussteils und sind aus mechanischer Sicht potenzielle Fehlerstellen. Weitere Bearbeitungs-, Lackier- oder Beschichtungsvorgänge können aufgrund von Oberflächenfalten, die den Prozess stören würden, verhindert werden. Dies wiederum kann zu einem kostspieligen Nacharbeits- oder Ausschussprozess führen.

Ursachen für Druckgussfehler:

- Unzureichende Füllgeschwindigkeit

- Niedrige Metalltemperatur

- Mangelnde Schmierung oder Zustand der Werkzeugoberfläche

Prävention und Lösungen:

- Optimieren Sie Metallfluss und Temperatur

- Verbesserung der Oberflächenbehandlung und Schmierung von Werkzeugen

- Erhöhen Sie die Einspritzgeschwindigkeit für eine korrekte Befüllung

10. Oxideinschlüsse

Wenn Verunreinigungen wie Aluminiumoxid, Magnesiumoxid oder andere Verunreinigungen im geschmolzenen Metall eingeschlossen sind, bleiben sie als nichtmetallische Einschlüsse im geschmolzenen Metall hängen. Diese schwächen das Gussstück und führen zu spröden Stellen. Außerdem wird das Gussstück dadurch geschwächt und es besteht die Gefahr von Brüchen. In schweren Fällen kann es zu Mängeln in der Oberflächenbeschaffenheit kommen, die das Produkt für Anwendungen wie Luft- und Raumfahrt und Automobilteile, die mit äußerster Präzision und Festigkeit arbeiten müssen, ungeeignet machen.

Ursachen für Druckgussfehler:

- Schlechte Handhabung von geschmolzenem Metall

- Kontaminiertes Legierungsmaterial

- Unzureichendes Filtersystem

Prävention und Lösungen:

- Verwendung hochwertiger, sauberer Metalllegierungen

- Verbesserung der Filtrations- und Entgasungstechniken

- Verringern Sie die Menge an Weiß, die durch Gießen aufgenommen wird, um Oxidation zu vermeiden.

11. Unvollständiger Wurf (Short Shot)

Wenn der Formhohlraum nicht gefüllt ist, handelt es sich um einen Fehlschuss, der zu fehlenden Merkmalen, unebenen Kanten oder unzureichend geformten Komponenten führt. Dieser Fehler macht das Gussteil jedoch unbrauchbar, da es nicht die erforderlichen Spezifikationen und mechanischen Eigenschaften aufweist. Häufig treten Kurzschlüsse in dünnwandigen Bereichen auf, in denen der Metallfluss begrenzt ist, was zu schwachen oder unvollständigen Strukturen führt. Präzisionsteile sind aufgrund der für die ordnungsgemäße Funktion und Montage erforderlichen Maßgenauigkeit eine gute Quelle für dieses Problem.

Ursachen für Druckgussfehler:

- Niedriger Einspritzdruck

- Vorzeitige Erstarrung von geschmolzenem Metall

- Blockierte Tore oder Kufen

Prävention und Lösungen:

- Einspritzdruck und -geschwindigkeit erhöhen

- Optimierung der Formtemperatur

- Prüfen und reinigen Sie das Gießsystem regelmäßig

12. Erosionsdefekte

Erosionsdefekte sind Defekte, die durch die hohe Geschwindigkeit des geschmolzenen Metalls verursacht werden, das kontinuierlich auf bestimmte Bereiche in der Form auftrifft, in denen Abnutzungen, lose Oberflächen und Risse auftreten können. Dies wiederum führt zu Maßabweichungen, wodurch das Gussteil weicher wird und sich die Lebensdauer der Form verkürzt. Solche Erosionen können dazu führen, dass sich Löcher oder Hohlräume im Gussteil bilden und es dadurch unbrauchbar wird. Dieser Fehler ist vor allem bei Betrieben mit langen Produktionsläufen gravierend, wenn der Verschleiß der Gussform stärker ins Gewicht fällt.

Ursachen für Druckgussfehler:

- Hochgeschwindigkeits-Metallfluss

- Schlechte Qualität des Stanzmaterials

- Unzureichende Schmierung

Prävention und Lösungen:

- Verwendung von gehärteten Werkzeugen

- Reduzieren Sie die Einspritzgeschwindigkeit in kritischen Bereichen

- Hochwertige Schmiermittel verwenden

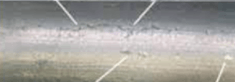

13. Wärmekontrolle

Bei der Wärmeprüfung wird die Oberfläche der Gussform durch wiederholte Heiz- und Kühlzyklen mit kleinen Rissen versehen. Im Laufe der Zeit vergrößern sich diese Mikrorisse und können die Qualität der Gussteile beeinträchtigen, indem sie raue Oberflächen und sogar eine geringere Ausfallwahrscheinlichkeit aufweisen. Hitzekontrollen verkürzen die Gussform, verringern ihre Lebensdauer und erhöhen die Produktionsausfallzeiten durch ständige Wartung. Die Ursache ist häufiger bei Druckgussverfahren zu finden, die mit erheblichen Temperaturschwankungen und schlechtem Wärmemanagement verbunden sind.

Ursachen für Druckgussfehler:

- Übermäßiger thermischer Stress

- Schlechte Auswahl des Werkzeugmaterials

- Unzureichendes Kühlsystem

Prävention und Lösungen:

- Verwenden Sie hitzebeständige Werkstoffe

- Reduzieren Sie Zeit und Energie für die Kühlung und das Vorwärmen von Werkzeugen

- Auftragen von Schutzschichten auf die Oberflächen von Werkzeugen

14. Verzug (Verzerrung)

Wenn sich Gussteile aufgrund von Unregelmäßigkeiten bei der Abkühlung, inneren Spannungen oder einer mangelhaften Konstruktion der Gussformen verbiegen oder verziehen, führt dies zu Teilen, die sich nicht mehr zusammenbauen lassen, weil sie nicht mehr maßhaltig sind. Verzug ist besonders nachteilig bei dünnwandigen oder großformatigen Bauteilen, bei denen eine unterschiedliche Kontraktion aufgrund unterschiedlicher Abkühlungsraten auftritt. In Hochpräzisionsbranchen wie der Automobilindustrie oder der Luft- und Raumfahrt werden viele verzogene Teile zu Ausschuss, wodurch viel Material verschwendet wird und die Produktion hohe Kosten verursacht.

Ursachen für Druckgussfehler:

- Ungleichmäßige Abkühlungsraten

- Schlechte Werkzeugkonstruktion mit ungleichmäßiger Dicke

- Hohe Eigenspannungen im Gussteil

Prävention und Lösungen:

- Optimierung der Abkühl- und Erstarrungsraten

- Ändern der Werkzeugkonstruktion für eine gleichmäßige Wandstärke

- Einsatz von spannungsarmen Wärmebehandlungsverfahren

15. Turbulenz Defekte

Wenn jedoch geschmolzenes Metall den Formhohlraum füllt, kommt es zu Turbulenzen und unregelmäßigen Strömungsmustern. Im Material eingeschlossene Luft behindert die Verteilung des Metalls. Diese Defekte bilden sich als Oberflächenfehler, Porosität oder innere Hohlräume im Gussstück und führen zu einer Schwächung der strukturellen Integrität des Gussstücks. Durch die Oxidation wird das Gussstück weiter geschwächt und an einigen Stellen abgebaut, so dass es wegbrechen kann.

Ursachen für Druckgussfehler:

- Überhöhte Einspritzgeschwindigkeit

- Schlechtes Design der Kufe

- Schlechtes Anschnittsystem

Prävention und Lösungen:

- Stellen Sie die Einspritzgeschwindigkeit so ein, dass ein gleichmäßiger Fluss entsteht.

- Verbesserung der Anschnitt- und Angusskonstruktion

- Führen Sie vakuumunterstütztes Gießen mit kontrolliertem Fluss durch.

16. Ablegen

Tropfen können auf eine Vielzahl von Defekten zurückzuführen sein, einschließlich unvollständiger Teile und anderer Tropfenfehler, definiert als jedes Teil, das aufgrund eines Kontaktverlusts der Form oder des erstarrten Metalls verloren geht. Insbesondere bei kritischen Anwendungen verdichtet sich der Rissfehler zu einer Schwächung der Gussintegrität und schlechter Leistung.

Ursachen für Druckgussfehler:

- Das gehärtete Vollmetall verliert den Kontakt mit der Matrize.

- Unzureichende Schmierung

- Schlechter Metallfluss

Prävention und Lösungen:

- Verbesserung der Schmierung der Matrize

- Einspritzgeschwindigkeit einstellen

- Optimierung der Formgestaltung

17. Krätze

Bei der Oxidation von geschmolzenem Metall bilden sich sogenannte Krätzefehler, die zu einer Verunreinigung des Gussteils führen. Eine solche Abnahme der Festigkeit und die Verschlechterung des Aussehens machen solche Fehler zu potenziellen Ursachen für mechanische Ausfälle in der späteren Lebensdauer.

Ursachen für Druckgussfehler:

- Oxidation von geschmolzenem Metall

- Übermäßige Turbulenzen beim Gießen

- Kontaminiertes Rohmaterial

Prävention und Lösungen:

- Verringerung der Gießturbulenzen

- Sauberes Metall verwenden

- Verbesserung der Flussmitteltechniken

18. Heiße Tränen

Eigenspannungen in Gussstücken führen zu Heißrissen, die sich aufgrund unausgeglichener Abkühlungsgradienten bilden. Diese Defekte bilden vor allem dann strukturelle Schwachstellen, wenn die Anwendung mit Belastungen verbunden ist.

Ursachen für Druckgussfehler:

- Ungleichmäßige Abkühlungsraten

- Schlechte Legierungszusammensetzung

- Hohe Eigenspannung

Prävention und Lösungen:

- Kühlprozess optimieren

- Verwenden Sie eine geeignete Legierung

- Verbesserung der Formgestaltung

19. Stiftlöcher

Unter Nadellöchern versteht man kleine, in Gussteilen eingebettete Gastunnel, die die Dichte verringern und die mechanischen Eigenschaften verschlechtern. Die Bildung solcher Defekte führt zu Leckagen in druckdichten Anlagen.

Ursachen für Druckgussfehler:

- Gaseinschluss in geschmolzenem Metall

- Hohe Luftfeuchtigkeit

- Schlechter Entgasungsprozess

Prävention und Lösungen:

- Richtige Entgasungstechniken anwenden

- Reduzieren Sie die Feuchtigkeit im Gussbereich

- Verbesserung der Entlüftung

20. Schneiden und Waschen

Die Oberfläche der Gussform wird beschädigt und die Strukturen werden geschwächt, wenn das mit hoher Geschwindigkeit geschmolzene Metall einen Teil der Gussform abträgt, wodurch Defekte des Typs "Cut and Wash" entstehen.

Ursachen für Druckgussfehler:

- Die hohe Geschwindigkeit des geschmolzenen Metalls

- Schlechtes Gate-Design

- Unzureichende Formfestigkeit

Prävention und Lösungen:

- Anschnittsystem optimieren

- Kontrolle der Metallgeschwindigkeit

- Stärkere Formmaterialien verwenden

| Defekte |

Defekte Ursachen: |

Lösungen |

| Porosität | Schlechte Entlüftung, hohe Geschwindigkeit. | Verbessern Sie die Entlüftung, verwenden Sie ein Vakuum. |

| Kälteschutz | Niedrige Temperatur, langsame Befüllung. | Erhöhen Sie die Temperatur, und optimieren Sie die Ansteuerung. |

| Schrumpfung | Dicke Abschnitte, ungleichmäßige Abkühlung. | Optimieren Sie die Kühlung, und verwenden Sie Steigleitungen. |

| Blasen | Feuchtigkeit, schlechte Entgasung. | Metall entgasen, Formtemperatur kontrollieren. |

| Irrfahrten | Niedrige Temperatur, langsame Einspritzung. | Druck erhöhen, Temperatur optimieren. |

| Blitzlicht | Hoher Druck, abgenutzte Matrize. | Optimieren Sie den Druck, und halten Sie die Matrize ein. |

| Löten | Hohe Temperatur, schlechte Beschichtung. | Beschichtungen verwenden, Temperatur kontrollieren. |

| Risse | Schnelle Abkühlung, schlechte Legierung. | Optimieren Sie die Kühlung, und ändern Sie das Design. |

| Falten/Lücken | Niedrige Temperatur, langsame Befüllung. | Verbessern Sie die Schmierung, und erhöhen Sie die Geschwindigkeit. |

| Schlackeneinschlüsse | Verunreinigte Legierung, Oxidation. | Verwenden Sie sauberes Metall, um die Filtration zu verbessern. |

| Kurzer Schuss | Niedriger Druck, frühe Erstarrung. | Erhöhen Sie die Geschwindigkeit und sorgen Sie für einen sauberen Anschnitt. |

| Turbulenzen | Hohe Geschwindigkeit, schlechter Anschnitt. | Optimieren Sie die Geschwindigkeit, und verbessern Sie die Ansteuerung. |

| Erosion | Hohe Geschwindigkeit, schlechtes Matrizenmaterial. | Verwenden Sie gehärtete Matrizen, und reduzieren Sie die Geschwindigkeit. |

| Wärmekontrolle | Thermische Belastung, schlechte Kühlung. | Verwenden Sie hitzebeständige Werkzeuge und optimieren Sie die Kühlung. |

| Verzug | Ungleichmäßige Abkühlung, Stress. | Optimieren Sie die Kühlung, und ändern Sie das Design. |

| Ablegen | Schlechte Schmierung, Lösen von Metall | Bessere Schmierung, Anpassung der Geschwindigkeit und Optimierung der Form |

| Krätze | Oxidation, Turbulenzen, Verunreinigungen | Turbulenzen reduzieren, sauberes Metall verwenden, Fluxen verbessern |

| Heiße Tränen | Ungleichmäßige Abkühlung, hohe Belastung | Optimierung der Kühlung, Verfeinerung der Legierung, Verbesserung der Form |

| Stiftlöcher | Gaseinschluss, Feuchtigkeit | Verbesserung der Entgasung, Verringerung der Feuchtigkeit, Verbesserung der Entlüftung |

| Schneiden & Waschen | Hohe Geschwindigkeit, schwache Form | Anschnitt optimieren, Geschwindigkeit kontrollieren, Form verstärken |

Schlüsselfaktoren zur Vermeidung von Defekten beim Druckgießen

Wichtige Punkte zur Minimierung von Druckgussfehlern bei Aluminium-, Zink- oder Magnsium-Druckgussteilen.

Um Druckgussfehler zu reduzieren und qualitativ hochwertige Gussteile zu erhalten, müssen die Hersteller Folgendes beachten.

1. Optimierung der Prozessparameter

- Es steuert auch die Einspritzgeschwindigkeit und den Druck, um einen gleichmäßigen Metallfluss ohne Turbulenzen zu gewährleisten.

- Temperaturkontrolle: Kontrollieren Sie die Chiptemperatur, um Hot Shuts, Fehlläufe und Lötungen zu vermeiden.

- Verhindern Sie Schrumpfung und Verformung: Stellen Sie sicher, dass die Erstarrungszeit gleichmäßig ist, um beides zu verhindern.

2. Verbesserung der Qualität von Metall

- Verunreinigungs- und oxidationsfreie, hochwertige Legierungen.

- Entgasung und Filtration: Verhindert Gase und Verunreinigungen, die Porosität und Einschlüsse verursachen würden.

- Vermeiden Sie das Ausgießen von Feststoffen aus dem Ofen: Vermeiden Sie ein vorzeitiges Ausgießen des Feststoffofens und eine Schmelztemperatur.

3. Verbesserung des Werkzeug- und Formenbaus

- Eine gleichmäßige Wandstärke ohne Spannungskonzentration und ohne Verzug.

- Mit dem richtigen Anschnitt- und Kanalsystem und dem Metallfluss ohne Turbulenzfehler.

- Entlüftung und Vakuum ADEQUATE: Verringert die Porosität und verhindert den Einschluss von Luft.

4. Instandhaltung von Werkzeug und Ausrüstung

- Regelmäßige Wartung der Formen: Vermeidet Verschleiß, Erosion und Risse durch Hitzeeinwirkung

- Matrizenbeschichtungen und -schmierung: hervorragende Qualität mit besserem Kleben, Löten und Oberflächenfehler.

- Kein Grat, perfekter Formschluss, korrekte Ausrichtung und richtige Klemmung und vieles mehr.

5. Intelligente Technologien

- Das Gießen ist dann durch vakuumunterstütztes Gießen möglich, um nach dem Versiegeln mit eingeschlossener Luft strukturelle Integrität zu erreichen.

- Frühzeitige Defekte werden zunächst durch die KI-basierten Sensoren und adaptiven Parameter erkannt.

- Computergestützte Konstruktionssimulationen (CAE): Bestimmen Sie, wo das Metall während der Produktion gequetscht, gehärtet usw. werden muss, und vermeiden Sie so Konstruktionsfehler.

3. Fortgeschrittene Techniken zur Defektreduzierung

Hier finden Sie einige der fortschrittlichen Techniken zur Fehlerreduzierung beim Druckguss;

3.1. Vakuum-unterstützter Druckguss

Zu den fortschrittlichen vakuumunterstützten Druckgusstechniken gehört das Entfernen von eingeschlossener Luft und Gasen aus dem Formhohlraum vor der Metallfüllung. Durch diese Methode wird die Porosität [erheblich] verringert oder reduziert, die Gussfestigkeit erhöht oder verbessert und die Oberfläche [verbessert]. In einer Niederdruckumgebung in der Form fließt das geschmolzene Metall gleichmäßig mit minimalen Turbulenzen und Defekten in den Hohlraum. Einige der Vorteile des Verfahrens

- Verringert die Gasporosität drastisch

- Verbessert die mechanischen Eigenschaften von Gussteilen

- Erhöht den Metallfluss und eliminiert Kaltverschlüsse.

3.2. Prozessüberwachung in Echtzeit

Umfassender Einsatz von fortschrittlichen Sensoren und KI-gesteuerten Qualitätskontrollsystemen zur dynamischen Anpassung von Prozessparametern, um Fehler in der Produktion zu vermeiden. Die Überwachung erfolgt in Echtzeit und umfasst die Überwachung des Prozesses mithilfe von Temperatursensoren, Drucksensoren und bildgebenden Systemen zur Erkennung von Abweichungen.

Die Daten werden von den KI-Algorithmen analysiert und es werden sofort automatische Anpassungen vorgenommen, um Fehler zu vermeiden. Im Folgenden werden die verschiedenen Vorteile dieses Prozesses beschrieben:

- Es reduziert die Ausschussrate und verbessert den Ertrag.

- Sorgt für gleichbleibende Gussqualität

- Es hilft bei der schnellen Erkennung von Fehlern vor der endgültigen Produktion.

3.3. Verbesserte Werkzeugkonstruktion und Simulation

CAE-Software ermöglicht es Herstellern, den Metallfluss vor der Produktion zu simulieren und zu optimieren. Die Vorhersage potenzieller Fehlerstellen ermöglicht es den Ingenieuren, Anguss- und Angusskanalkonstruktionen so zu ändern, dass häufige Probleme und andere Fehler wie Fehlanläufe, Kaltverschlüsse und Porosität vermieden werden. Mit modernen Simulationswerkzeugen können virtuelle Tests der Druckgussparameter durchgeführt und die Kosten für Versuch und Irrtum reduziert werden. Die Vorteile sind die folgenden;

- Verbessert die Effizienz der Werkzeugkonstruktion

- Verbessert Gussfehler und Materialverschwendung.

- Es beschleunigt die Entwicklung neuer Werkzeugkonstruktionen.

Schlussfolgerung

Eine wichtige Voraussetzung für Druckguss ist ein Markt, auf dem diese Druckgussfehler verstanden und kontrolliert werden und die daraus resultierenden hochwertigen Teile auf der Presse mit so wenig verbrauchtem Rohmaterial wie möglich hergestellt werden. Die Hersteller können ihre Produktivität steigern und die Kosten senken, indem sie Porosität, Kaltverschlüsse, Schrumpfung, Blasen, Fehlschüsse und Grate beseitigen.

Fortgeschrittene Techniken wie Vakuumdruckguss, Echtzeitüberwachung und eine verbesserte Formkonstruktion können die Zuverlässigkeit und Effizienz der Druckgießmaschinen weiter erhöhen. Die Druckgussindustrie macht weiterhin Fortschritte bei der Material- und Prozessoptimierung. Dies wirkt sich auch auf eine höhere Präzision, bessere Nachhaltigkeit und eine fehlerfreie Fertigung aus.

Häufig gestellte Fragen (FAQs)

- Was sind die häufigsten Druckgussfehler bei Aluminium- oder Zinkgussprodukten?

Die am häufigsten auftretenden Druckgießfehler beim Druckguss sind Porosität, Kaltverformung, Schrumpfung, Blasen, Fehlläufe, Gratbildung sowie Kleben und Löten der Form. Diese Fehler können zu einem Verlust an mechanischer Festigkeit, Aussehen und Funktionalität des Endprodukts führen.

- Welche Methoden können zur Verringerung der Porosität von Druckgussteilen eingesetzt werden?

Wir können die Porosität minimieren, indem wir die Entlüftung und das Vakuum verbessern, die Einspritzgeschwindigkeit und die Turbulenz ausgleichen, die Schmelz- und Formtemperatur innerhalb der Parameter halten und entgastes geschmolzenes Metall verwenden.

- Was ist der Grund dafür, dass bei Aluminium-Druckgussteilen Grate entstehen?

Merkmale für das Auftreten von Graten sind übermäßiger Einspritzdruck, verschlissene oder falsch ausgerichtete Werkzeuge und unzureichende Schließkraft. Eine korrekte Maschinenkalibrierung und eine ordnungsgemäße Wartung der Werkzeuge können die Bildung von Graten verhindern.

- Wie wirkt sich die Formtemperatur auf Druckgussfehler aus?

Eine unzureichende Werkzeugtemperatur kann zu verschiedenen Defekten führen, wie z. B. zu niedrigen Temperaturen und damit zu Kaltverschlüssen. Sie führt auch zu Fehlläufen und hohen Temperaturen, die Lötstellen, Blasen und erhöhte Porosität verursachen. Eine optimale Formtemperatur führt zu einem reibungslosen Metallfluss und einer gleichmäßigen Erstarrung.

- Wie kann der Vakuumdruckguss zur Reduzierung von Druckgussfehlern eingesetzt werden?

Vakuum-unterstützt Druckguss entfernt Luft und Gase aus dem Formhohlraum, wodurch die Porosität deutlich verringert und der Metallfluss verbessert wird. Es verbessert die Gussqualität und die strukturelle Integrität und erhöht die Gesamtlebensdauer des Produkts.

0 Kommentare