In der verarbeitenden Industrie macht der Druckguss 50% aller Metallgussanwendungen aus, was seine Bedeutung im Kalt- und Warmkammerdruckguss unterstreicht. Dies sind die beiden wichtigsten Verfahren, die jeweils unterschiedliche Eigenschaften aufweisen.

Kaltkammer-Druckgußmit seiner einzigartigen Fähigkeit, die Metalleigenschaften besser zu kontrollieren, eignet sich besonders gut für Materialien wie Aluminium. Umgekehrt ist der Warmkammerdruckguss ein weit verbreitetes Verfahren, das für seine Schnelligkeit und Effizienz bekannt ist und sich daher besonders für die Großserienproduktion eignet.

Dieser Artikel vermittelt ein Verständnis für beide Verfahren, das für die Auswahl der richtigen Methode für bestimmte Anwendungen und die Optimierung der Produktionseffizienz unerlässlich ist.

Druckgießen verstehen

Druckguss ist ein Verfahren zur Herstellung von Metallteilen, bei dem geschmolzenes Material unter hohem Druck in den Formhohlraum gegossen oder gepresst wird. Dabei können komplex geformte Metalle mit hoher Präzision und glatten Oberflächen hergestellt werden. Aufgrund seiner Effektivität und seiner Fähigkeit, komplizierte Formen zu erzeugen, wird das Druckgussverfahren in verschiedenen Branchen eingesetzt.

Druckgussverfahren

Die Herstellung von Druckgussteilen beginnt mit dem Einspritzen von geschmolzenen Metalllegierungen in eine Gussform. Der Entwurf und die Herstellung der Form sind Schlüsselkomponenten des Druckgussverfahrens. Der Formhohlraum wird durch zwei gehärtete/vergütete Stahl- oder Gusseisenformen hergestellt, die so bearbeitet werden, dass sie der Nettoform des Teils entsprechen.

Beim Druckguss wird geschmolzenes Metall mit hohem Druck und hoher Geschwindigkeit in den Formhohlraum eingespritzt, während Niederdruck- und Kokillengussformen wesentlich langsamer gefüllt werden.

Vorteile des Druckgießens

Hohe Präzision

Mit diesem Verfahren können Elemente mit hervorragender Maßgenauigkeit und glatten Oberflächen hergestellt werden, die für Qualität und Konsistenz unerlässlich sind.

Kurze Produktionszeit

Aufgrund ihrer kurzen Zykluszeiten erhöht sie die Gesamtproduktivität und ist damit ideal für die Massenproduktion von Teilen.

Verlängerte Lebensdauer der Werkzeuge

Langlebige Modelle und Ofenstandorte sind kritische Elemente des Druckgusses, in denen das Material geschmolzen wird, um sicherzustellen, dass das Metall bei der optimalen Schmelztemperatur für das Einspritzen bleibt. Dies trägt zur Senkung der langfristigen Kosten und zur Steigerung der Fertigungseffizienz bei.

Material Vielseitigkeit

Mit diesem Verfahren können verschiedene Materialien mit ihren eigenen einzigartigen Eigenschaften gegossen werden, wie Aluminium-Druckguss. Durch sein geringes Gewicht und seine korrosionsbeständigen Eigenschaften ist es für verschiedene Anwendungen geeignet. Bei Anwendungen im Automobilbau beispielsweise sind sowohl Festigkeit als auch Präzision entscheidend.

Qualität der Oberfläche

Die Herstellung im Druckgussverfahren bietet eine glatte Oberfläche, die oft nur eine minimale Nachbearbeitung erfordert, was zusätzliche Kosten reduziert.

Dimensionsstabilität

Dieses Verfahren stellt sicher, dass die Teile ihre Abmessungen über die Zeit beibehalten und perfekt passen und zusammengebaut werden können.

Nachteile des Druckgießens

Hohe Kosten für die Ersteinrichtung

Die Kosten für Druckgussanlagen und -formen sind beträchtlich, was sie für kleine Unternehmen oder kundenspezifische Projekte weniger wirtschaftlich macht.

Sicherheitsaspekte

Beim Umgang mit geschmolzenen Metallen müssen strenge Sicherheitsvorkehrungen getroffen werden, wie z. B. Schutzausrüstungen und entsprechende Schulungen, um Unfälle zu vermeiden.

Potenzielle Defekte

Dies führt häufig zu Problemen wie Porosität und unvollständigen Füllungen, die die strukturelle Integrität der fertigen Teile beeinträchtigen können. Daher sind zusätzliche Qualitätskontrollmaßnahmen wie Inspektionen und Bearbeitungen erforderlich.

Verständnis des Kaltkammer-Druckgusses

Beim Kaltkammer-Druckgussverfahren wird das Korrosionsproblem durch die Trennung des Schmelztiegels von den Injektorkomponenten gelöst. Das Metall wird mit einer Schöpfkelle entweder manuell oder automatisch in die Gießhülse überführt.

Der Einspritzkolben drückt das Metall in einem einzigen Arbeitsgang in die Form. Dadurch wird die Kontaktzeit zwischen dem heißen Metall und den Injektorkomponenten minimiert, was letztendlich deren Lebensdauer verlängert.

Das Kaltkammerverfahren ermöglicht das Gießen von Legierungen mit niedrigerem Schmelzpunkt.

Bei Metallen wie Zink und Magnesium ist das Warmkammerverfahren jedoch trotz der Vorteile des Kaltkammerverfahrens im Allgemeinen wirtschaftlicher.

Wesentliche Merkmale

Beim Kaltkammerguss wird geschmolzenes Metall in eine Kammer eingespritzt und unter hohem Druck in die Form gegossen. Dieses Herstellungsverfahren bietet eine bessere Kontrolle über die Schmelztemperaturen und eignet sich perfekt für das Gießen von Materialien, die mit dem Warmkammer-Druckguss nicht kompatibel sind.

Die Trennung des Ofens vom Einspritzsystem verhindert Korrosion und ermöglicht Rostschutz, um die Lebensdauer von Werkzeugmaschinen zu verlängern.

Vorteile des Kaltkammer-Druckgusses

Flexibles Material

Der Kaltkammerdruckguss erfordert eine niedrigere Temperatur zum Schmelzen des Materials als der Warmkammerdruckguss und ist daher ideal für Materialien wie Aluminium und Kupfer mit niedrigem Schmelzpunkt.

Dauerhaftigkeit

Es kann effektiv große Mengen produzieren und zeichnet sich durch Langlebigkeit und hervorragende mechanische Eigenschaften aus.

Präzision

Der Kaltdruckguss ermöglicht die Herstellung komplizierter Teile mit engen Toleranzen. Dieses Verfahren wird in der Automobilindustrie, der Medizin und anderen Branchen, in denen hohe Präzision erforderlich ist, häufig eingesetzt.

Reduzierte Korrosion

Die Trennung der Schmelzöfen hilft dem Einspritzsystem, das Korrosionsrisiko zu verringern, was zu einer längeren Lebensdauer der Geräte führt.

Vielseitigkeit

Es erfüllt die Leistungsanforderungen verschiedener Anwendungen und ermöglicht die Verwendung mehrerer Metalllegierungen.

Nachteile des Kaltkammer-Druckgusses

Langsamere Zykluszeiten

Der Prozess des Transports von geschmolzenem Metall vom Ofen in die Kammer erhöht die Produktionskosten und verringert die Gesamteffizienz.

Höhere Betriebskosten

Die getrennten Anforderungen an Schmelz- und Einspritzsystem führen zu höheren Anfangsinvestitionen und Betriebskosten.

Beschränkt auf bestimmte Legierungen

Dieses Gießverfahren ist zwar vielseitig, eignet sich aber nicht für Materialien mit sehr niedrigen Schmelztemperaturen, die leicht korrodieren können.

Potenzial für Wärmeverluste

Sie erfordert eine präzise Temperaturkontrolle, um eine gleichbleibende Gussqualität zu gewährleisten und Wärmeverluste während des Transports zu vermeiden. geschmolzenes Metall aus dem Ofen in die Kammer.

Warmkammer-Druckguss verstehen

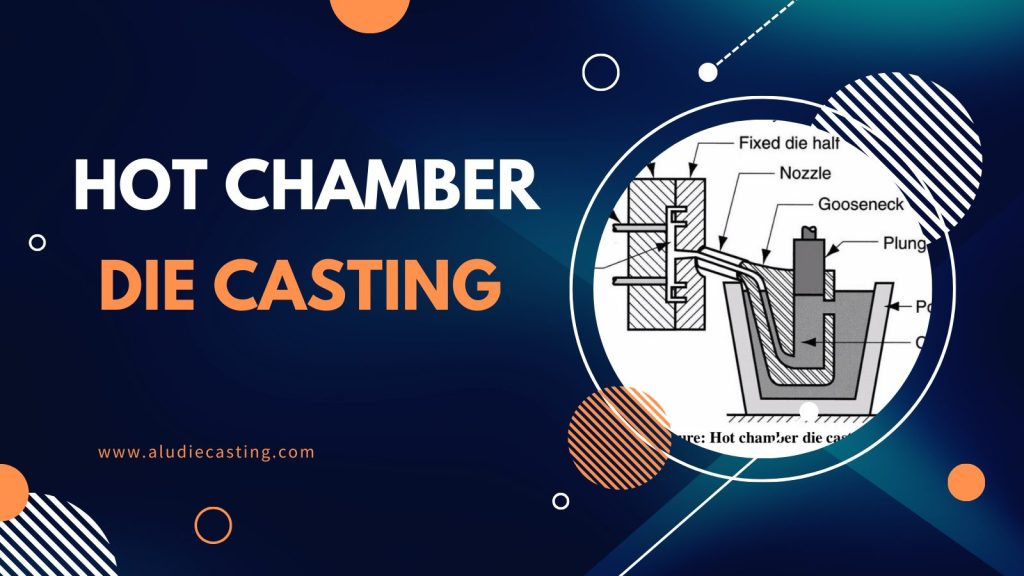

Der Einspritzmechanismus der Warmkammermaschine ist in geschmolzenes Metall eingetaucht. Das geschmolzene Metall füllt den Zylinder, wenn der Kolben ansteigt, und die Öffnung öffnet sich. Das geschmolzene Metall wird dann in den Formhohlraum gepresst und unter Druck gehalten, bis es erstarrt.

Nur eine Hälfte der Form enthält das Gussteil auf der Auswerferseite. Die Auswerferstifte ziehen das Bauteil aus der Form, während der Stempel das Einfüllloch zum Nachfüllen des Schwanenhalses freigibt.

Wesentliche Merkmale

Der Ofen ist mit der Gießmaschine verbunden, so dass das geschmolzene Material direkt in die Form gespritzt werden kann.

Dieses Verfahren arbeitet effizient mit Metallen mit niedrigeren Schmelzpunkten, produziert schnell große Mengen und erhält die Integrität der Anlagen. Aufgrund seiner Kompatibilität mit dem Verfahren wird es üblicherweise eingesetzt für Zinkdruckguss.

Vorteile des Warmkammer-Druckgusses

Schnellere Zykluszeiten

Durch die Integration des Ofens und des Einspritzsystems wird das geschmolzene Metall effizient und schnell weitergeleitet. Dieser rationalisierte Prozess erhöht die Produktionsgeschwindigkeit und steigert die Gesamteffizienz.

Längere Lebensdauer der Matrize

Durch die niedrigeren Temperaturen des geschmolzenen Metalls werden die Wartungskosten, der Verschleiß der Matrizen und deren Lebensdauer reduziert.

Ein breiteres Spektrum an verwendbaren Metallen

Dieses Verfahren bietet Flexibilität für verschiedene Anwendungen und Branchen, da es eine Vielzahl von Metallen, einschließlich Magnesium- und Zinklegierungen, verarbeiten kann.

Verbesserte Oberflächengüte

Es entstehen Teile mit einer verbesserten Oberflächengüte, die oft keine zusätzlichen Nachbearbeitungsprozesse erfordern.

Vereinfachte Prozesskontrolle

Die enge Verbindung zwischen dem Ofen und dem Einspritzsystem trägt zur Aufrechterhaltung einer konstanten Temperatur und damit zu einer gleichmäßigeren Teileproduktion bei.

Nachteile des Warmkammer-Druckgusses

Begrenzt auf Metalle mit niedrigerem Schmelzpunkt

Die Warmkammer-Druckguss Verfahren ist auf niedrigere Schmelzpunkte von Metallen beschränkt, was seine Verwendung für Materialien wie Aluminium und Kupfer, die hohe Temperaturen erfordern, einschränkt.

Potenziell geringere Teiledichte

Die im Warmkammergießverfahren hergestellten Bauteile können eine potenziell geringere Dichte aufweisen als die im Kaltkammerdruckguss hergestellten. Die geringere Dichte der Teile könnte sich auf die mechanischen Eigenschaften und die Festigkeit der Endprodukte auswirken.

Die Wahl des richtigen Verfahrens: Kaltkammer- vs. Warmkammer-Druckgießen

Bei der Auswahl des richtigen Druckgussverfahrens sind mehrere Faktoren zu berücksichtigen, die von den Eigenschaften der Metalle, den Produktionsanforderungen und den Kosten abhängen. Sowohl der Kalt- als auch der Warmkammerguss unterscheiden sich in ihren Vorteilen und Anwendungen.

Wichtige Überlegungen

Die Wahl des geeigneten Gießverfahrens erfordert ein gründliches Verständnis der folgenden Schlüsselfaktoren:

- Schmelzpunkte des Materials

- Gewünschte Teiledichte

- Produktionsvolumen

- Kostenbetrachtung

Schmelzpunkte des Materials

Die Schmelztemperatur des gewünschten Materials spielt eine wichtige Rolle bei der Auswahl geeigneter Gießtechniken. Da für den Kaltkammerdruckguss ein separater Schmelzofen erforderlich ist, sind Materialien mit hohen Schmelzpunkten wie Aluminium, Messing und Kupfer ideal.

Da diese Werkstoffe jedoch direkt in der Gießmaschine geschmolzen werden können, eignet sich der Warmkammer-Druckguss hervorragend für Werkstoffe mit niedrigerem Schmelzpunkt, wie Zink- und Magnesiumlegierungen.

Gewünschte Teiledichte

Der Kaltkammerdruckguss wird in der Regel für die Herstellung von Teilen bevorzugt, die eine hohe Dichte und Festigkeit mit spezifischen mechanischen Eigenschaften erfordern. Mit diesem Verfahren kann eine höhere Teiledichte erreicht werden als beim Kammerguss.

Produktionsvolumen

Die zu erwartenden Produktionsmengen hängen von beiden Druckgießverfahren ab. Das Kaltkammer-Druckgussverfahren bietet eine hervorragende Wiederholbarkeit und Präzision und ist daher für die Herstellung komplexer Teile in großen Stückzahlen vorzuziehen. Der Warmkammerdruckguss hingegen eignet sich für kleinere Serien.

Kostenbetrachtung

Das Warmkammer-Druckgussverfahren kann eine kostengünstige Option für kleinere Serien oder weniger komplexe Teile sein, da es schneller und einfacher eingerichtet werden kann. Der Kaltdruckguss ist aufgrund der komplexeren Ausrüstung und der längeren Zykluszeiten mit hohen Anfangskosten verbunden. Bei Großserien kann dieses Verfahren jedoch wirtschaftlicher sein.

Wann man sich für Kaltkammer-Druckguss entscheidet

- Arbeiten mit Metallen mit hohem Schmelzpunkt

- Anwendungen, die Teile mit hoher Packungsdichte erfordern

- Produktion komplexer Teile in großen Stückzahlen

Arbeiten mit Metallen mit hohem Schmelzpunkt

Kaltkammer-Druckguss ist erforderlich, um Gusswerkstoffe mit hohem Schmelzpunkt wie Aluminium, Messing oder Kupfer herzustellen. Die Wahl des Warmkammerverfahrens kann zu ungleichmäßigen mechanischen Eigenschaften führen und die teure Ausrüstung beschädigen.

Anwendungen, die Teile mit hoher Packungsdichte erfordern

Für Anwendungen, die eine hohe Dichte und robuste mechanische Eigenschaften erfordern, ist der Kaltkammerdruckguss die perfekte Wahl.

Produktion komplexer Teile in großen Stückzahlen

Kaltkammergehäuse eignen sich hervorragend für die Herstellung komplizierter Teile in großen Mengen. Es bietet die Präzision und Konsistenz, die für komplexe Konstruktionen unerlässlich sind.

Wann man sich für Warmkammer-Druckguss entscheidet

- Verwendung von Metallen mit niedrigerem Schmelzpunkt

- Priorisierung schnellerer Produktionszyklen

- Kosteneffiziente Option für kleinere Produktionsserien

Verwendung von Metallen mit niedrigerem Schmelzpunkt

Das Warmkammergießen ist ideal für die Herstellung von Teilen aus Werkstoffen mit niedrigeren Schmelzpunkteigenschaften. So haben beispielsweise Stoffe wie Magnesium und Zink einen niedrigeren Schmelzpunkt und stellen keine Gefahr für Maschinen dar.

Priorisierung schnellerer Produktionszyklen

Für das Projekt, bei dem Geschwindigkeit Priorität hat, ermöglichte das Warmkammergießen schnelle Zykluszeiten.

Kosteneffiziente Option für kleinere Produktionsserien

Das Warmkammergießen eignet sich aufgrund seiner Kosteneffizienz und der kürzeren Rüstzeiten für kleinere Produktionsserien.

Schlussfolgerung:

Die Wahl der geeigneten Gussoptionen zwischen Warm- und Kaltkammern ist entscheidend für die Optimierung der Produktion. Der Warmkammer-Druckguss ermöglicht die kostengünstige Herstellung von Teilen aus Materialien mit niedrigem Schmelzpunkt.

Das Kaltgießen zeichnet sich bei hochschmelzenden Werkstoffen wie Aluminium- und Kupferlegierungen durch hervorragende Dichte und mechanische Eigenschaften aus. Bei der Wahl des besten Herstellungsverfahrens müssen die Metallart, das Produktionsvolumen und die Kosten für die Herstellung der gewünschten Teile berücksichtigt werden.

Im Zuge des technologischen Fortschritts werden sich beide Fertigungsverfahren weiterentwickeln und neue Möglichkeiten für Präzision und Effizienz in den Produktionsbereichen bieten.

0 Kommentare