Die Titannitridbeschichtung besteht aus zwei Elementen: Titan und Stickstoff. Sie wird auf Metalloberflächen aufgetragen. Die Härte der TiN-Beschichtung liegt bei 2000-3000 HV. Die Zinnbeschichtung hat eine goldähnliche Farbe. Ihre thermische Stabilität beträgt 550°C (1022°F). Ihre Dicke ist jedoch auf 5 μm (0,0002 in) begrenzt.

Die wichtigsten Erkenntnisse aus dem Artikel:

1: Grundlegendes Konzept der Titannitrit-Beschichtung

2: Zinnbeschichtungstechniken

3: Zinn-Beschichtungsverfahren

4: Vorteile der Titanbeschichtung

5: Anwendungen der Nitridbeschichtung

Was ist eine Titaniumnitrid-Beschichtung?

Titannitrid ist eine dauerhafte keramische Verbindung. Sie wird auf die Oberflächen von Metallen aufgebracht. Diese Beschichtung ist für ihre hoch geschätzten Eigenschaften bekannt. Zum Beispiel Härte, Stabilität und Widerstandsfähigkeit. Durch die Kombination von Titan und Nitrid-Elementen entsteht ein anerkannter goldener Farbton. Dieser attraktive Farbton sorgt für einen ästhetischen Wert, unabhängig davon, ob es sich um einen funktionalen oder dekorativen Gegenstand handelt. Dazu gehören Schneidwerkzeuge, medizinische Geräte und Konsumgüter.

Chemisch, TiN ist ein biologisches Element, das die Temperatur und die Degradation im Laufe der Zeit reduziert. Es hält die Stabilität bei Raumtemperatur aufrecht und schützt die Waren vor extremer Hitze und Korrosion, so dass eine lange Haltbarkeit gewährleistet ist. Zinnbeschichtungen werden im Allgemeinen für Metalle wie Stahl, Hartmetall und Titan verwendet, um Härte und geringe Reibung zu erzielen.

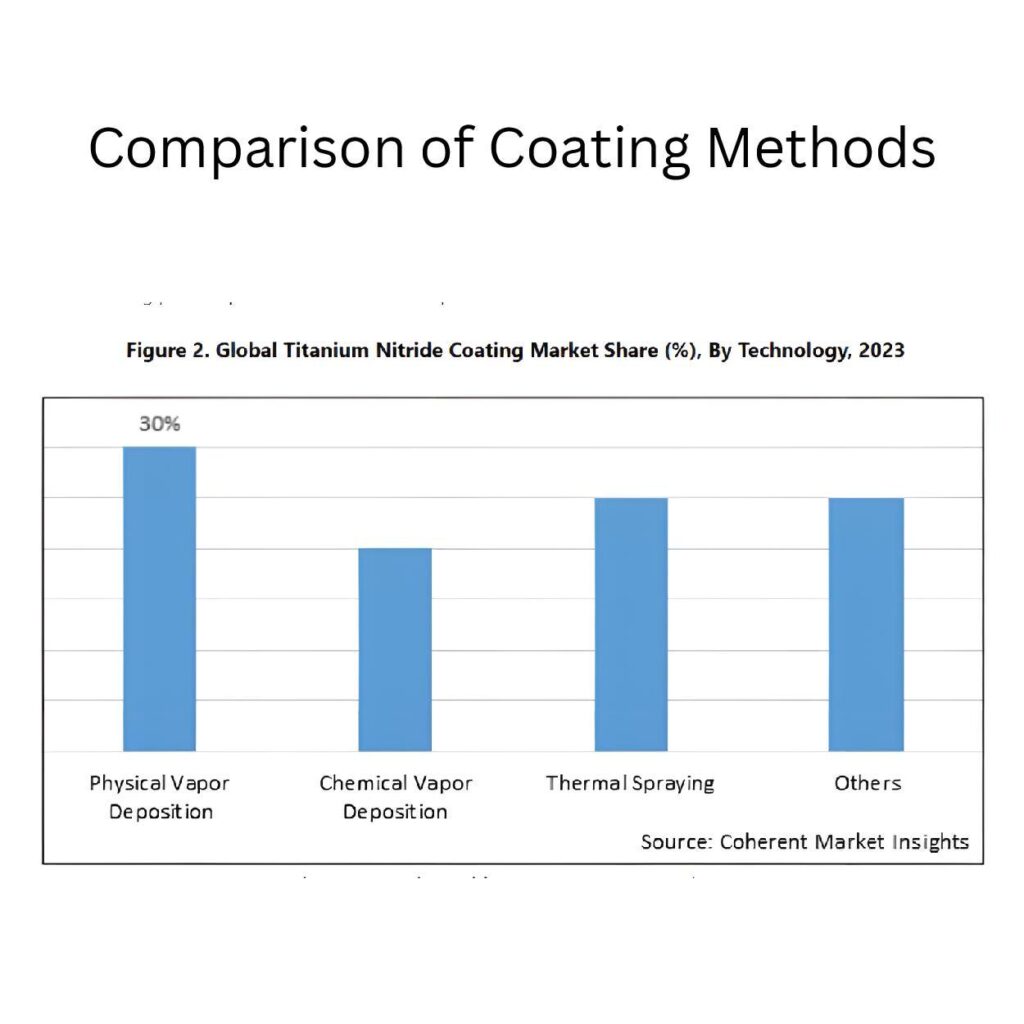

Techniken der TiN-Beschichtung

Herkömmliche Methoden der Titannitridbeschichtung sind für TiN ungeeignet. Die Hersteller können die Zinnbeschichtung mit fortschrittlichen Methoden auftragen, wie physikalische Gasphasenabscheidung (PVD) und chemische Gasphasenabscheidung (CVD). Die Auswahl der richtigen Technik aus beiden Verfahren hängt von den Kriterien Ihres Artikels ab. Damit Sie die Beschichtungsschichten richtig auf die Teile aufbringen können.

- Physikalische Gasphasenabscheidung (PVD)

- Chemische Gasphasenabscheidung (CVD)

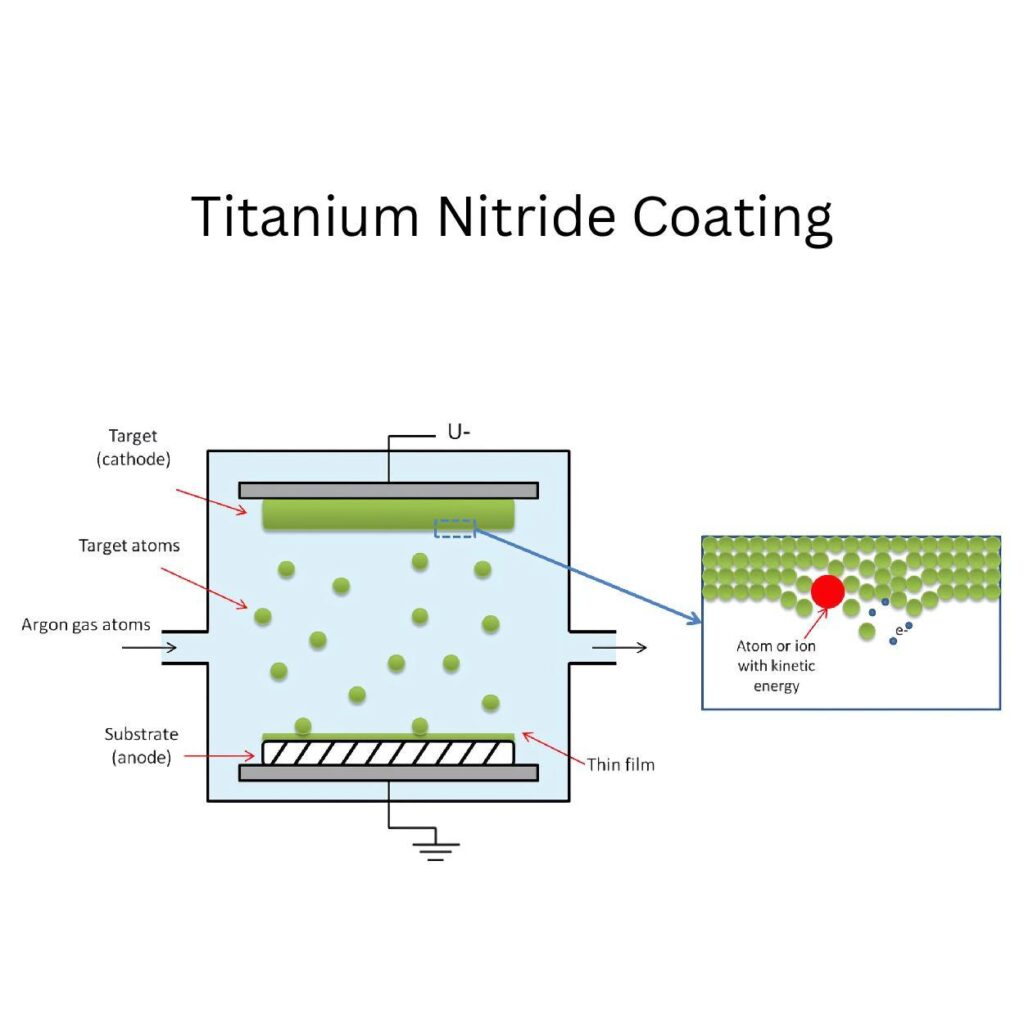

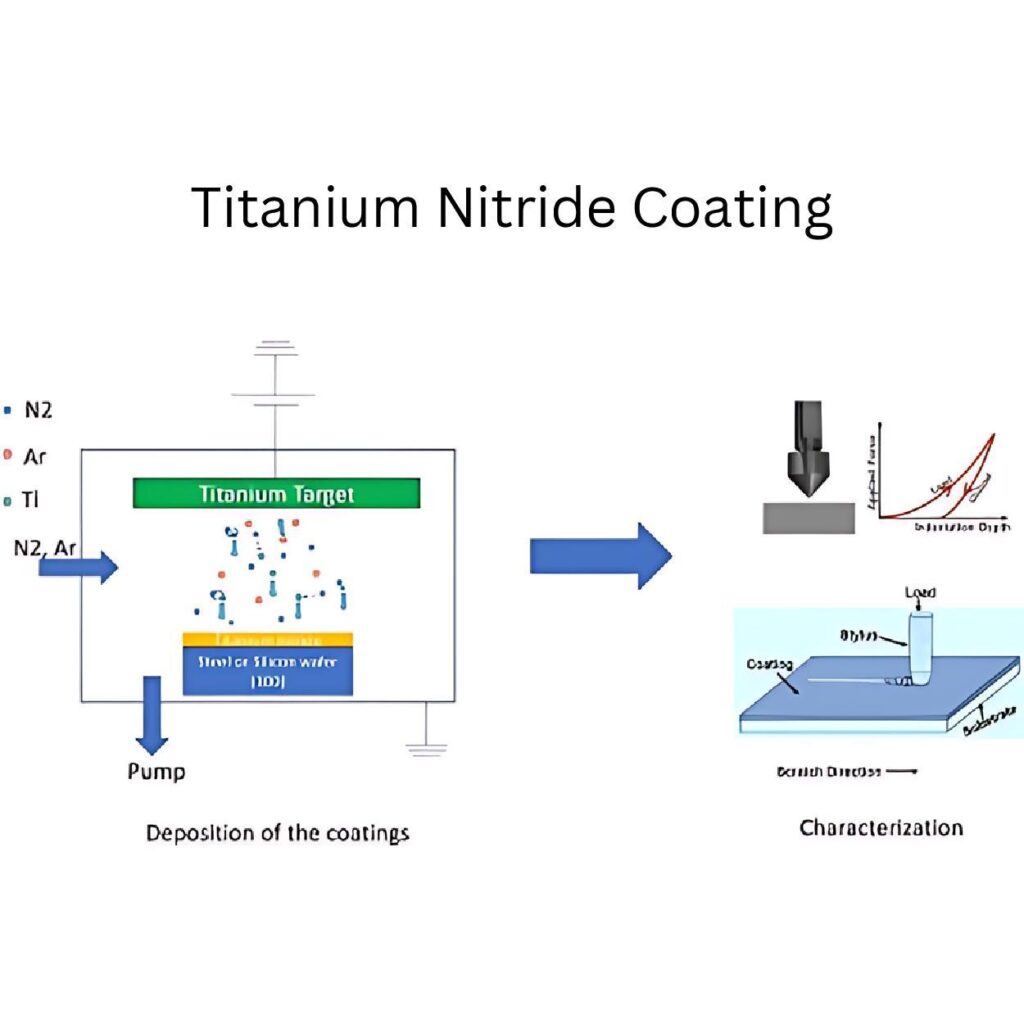

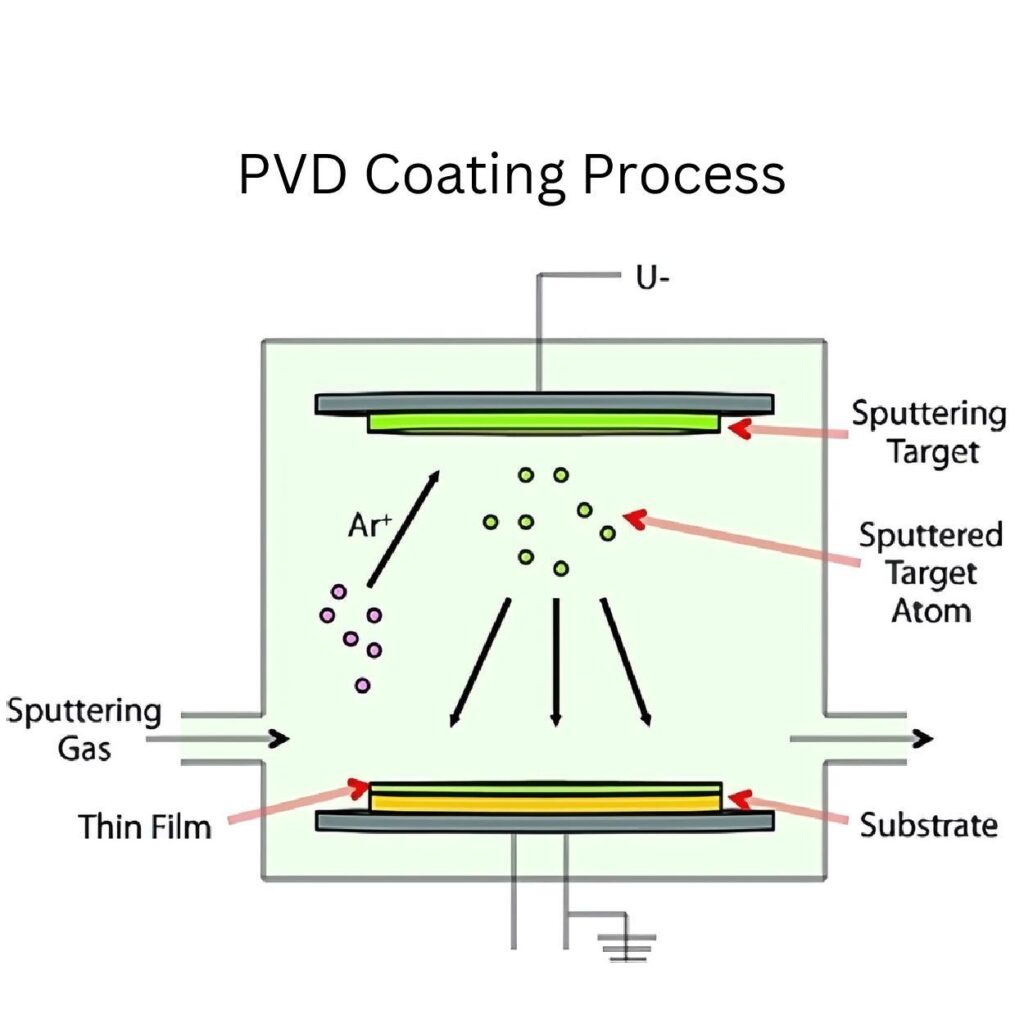

Physikalische Gasphasenabscheidung (PVD)

Die Bediener verdampften die Titankomponente über ein Hochtemperaturvakuum, wobei sie mit Stickstoffelementen wechselwirkten. Diese Verdampfung bildet die TiN-Beschichtung auf den Metalloberflächen. Die PVD-Beschichtung ist bekannt für ihre dünnen und haftenden Schichten. Sie wurde in der Vergangenheit häufig bei besonderen Anforderungen an dünne und harte Beschichtungen eingesetzt.

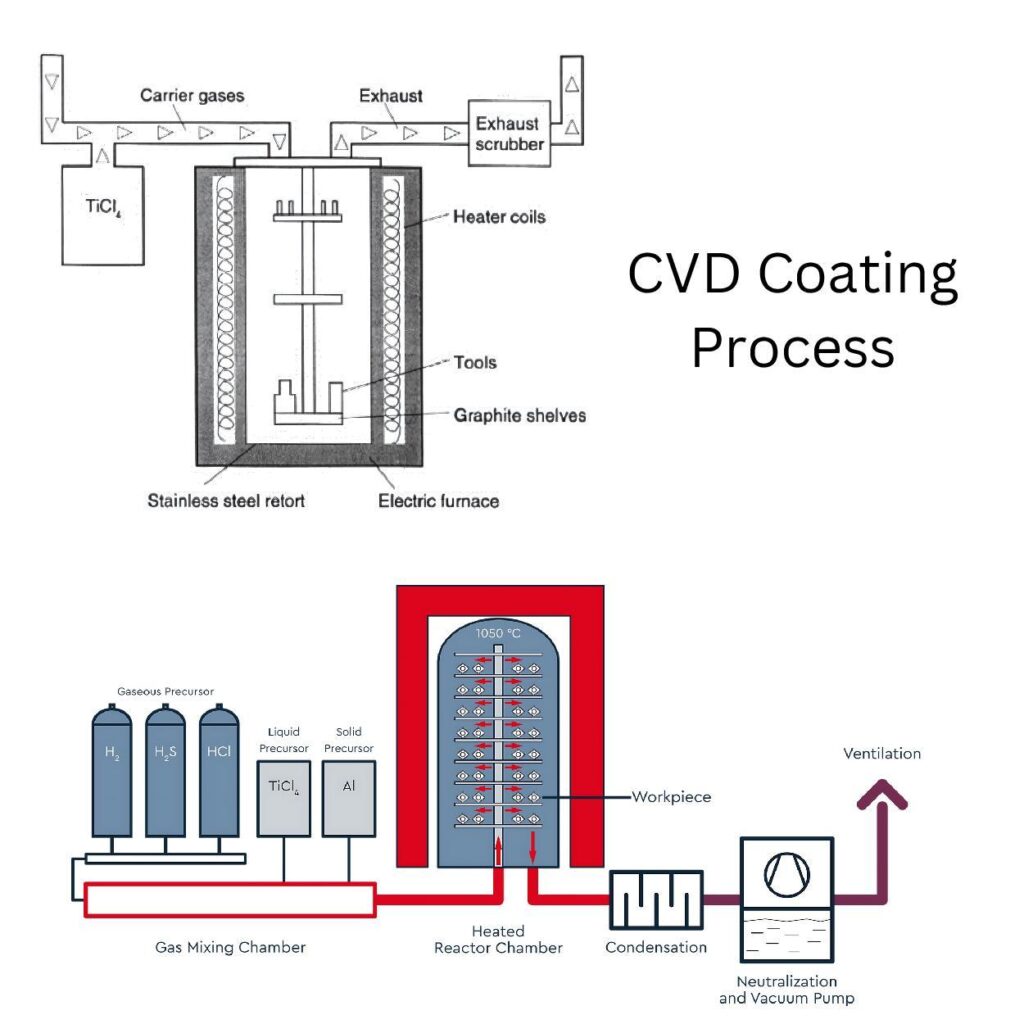

Chemische Gasphasenabscheidung (CVD)

Die Zinnbeschichtung mittels CVD erfolgt durch eine chemische Reaktion, bei der die Schicht auf den Metallen erzeugt wird. Die Hersteller verwenden hohe Temperaturen für die CVD-Beschichtung im Vergleich zur PVD-Beschichtung. Dickere Beschichtungsschichten für zusätzliche Haltbarkeit und Schutz bei extremer Beanspruchung sind entscheidend. Daher eignen sich CVD-Verfahren für hoch beanspruchte Produkte.

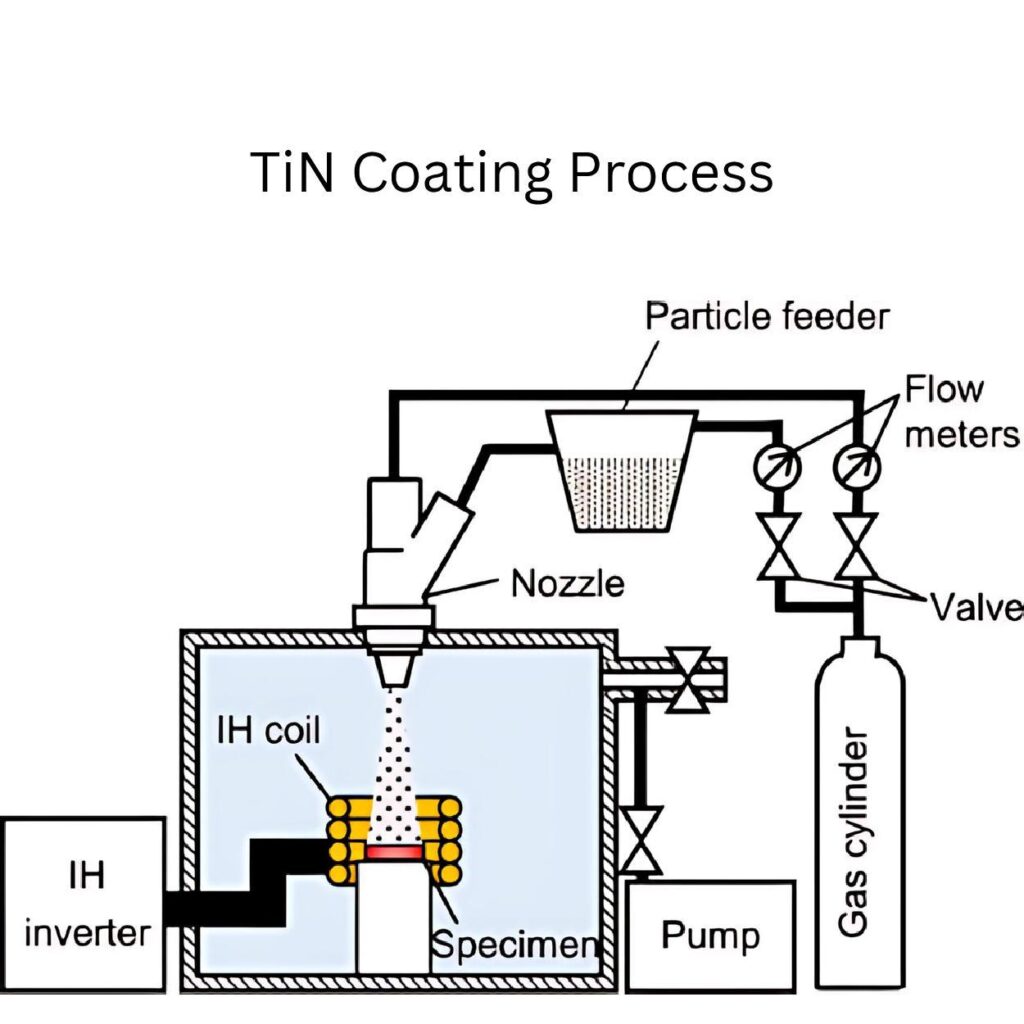

TiN-Beschichtungsprozess

In der verarbeitenden Industrie werden PVD- oder CVD-Verfahren eingesetzt, um die TiN-Beschichtung auf Metallteilen zu erzeugen. Sie stellen sicher, dass das Verfahren den besonderen Anforderungen des Bauteils entspricht, von der Oberflächenbeschaffenheit bis zur Haltbarkeit. Die folgenden Schritte sollten bei der Beschichtung beachtet werden:

- Vorbereitung der Oberfläche

- Titan Anwendung

- Thermische Behandlung

- Qualitätskontrolle

Vorbereitung der Oberfläche

Der erste Schritt der Beschichtung ist die Vorbereitung der Metalloberfläche. Reinigen Sie die Oberflächen mit einer Reinigungsmittelmischung. Entfernen Sie Schmutz, Ablagerungen und Öl gründlich. Trocknen Sie die Oberflächen dann mit einem weichen Baumwolltuch.

Titan Anwendung

Wählen Sie die geeignete Technik, um die TiN-Beschichtung als Schutzschicht auf die Metalle aufzubringen.

Thermische Behandlung

Die Beschichtung muss in Hochtemperatursegmenten behandelt werden, damit sie klebrig wird und aushärtet, was ihre Haltbarkeit erhöht.

Qualitätskontrolle

Prüfen Sie die beschichteten Teile, um die Klebrigkeit und die Verfestigung der Schichten zu kontrollieren. Stellen Sie sicher, dass die Teile die erforderlichen Qualitätsstandards erfüllen. Sie sind auch bei hoher Belastung stabil und leistungsfähig.

Vorteile der Titannitrid-Beschichtung

Titaniumnitrid-Schutzschichten verbessern die Leistung von Maschinen und Teilen aus Metall erheblich. Dies sind die vorteilhaften Techniken, um dem Bauteil eine starke, zuverlässige Oxidationsbeständigkeit und Langlebigkeit zu verleihen. Die wichtigsten Vorteile der Titan-Beschichtung gehören:

- Verbesserte Langlebigkeit

- Härte

- Abnutzungswiderstand

- Oberflächenbehandlung

Verbesserte Langlebigkeit

Die TiN-Beschichtung erhöht die Haltbarkeit von Metallen wie Stahl oder Hartmetall und verlängert deren Lebensdauer. Sie trägt auch dazu bei, den Wartungsbedarf und die Ersatzkosten langfristig zu senken.

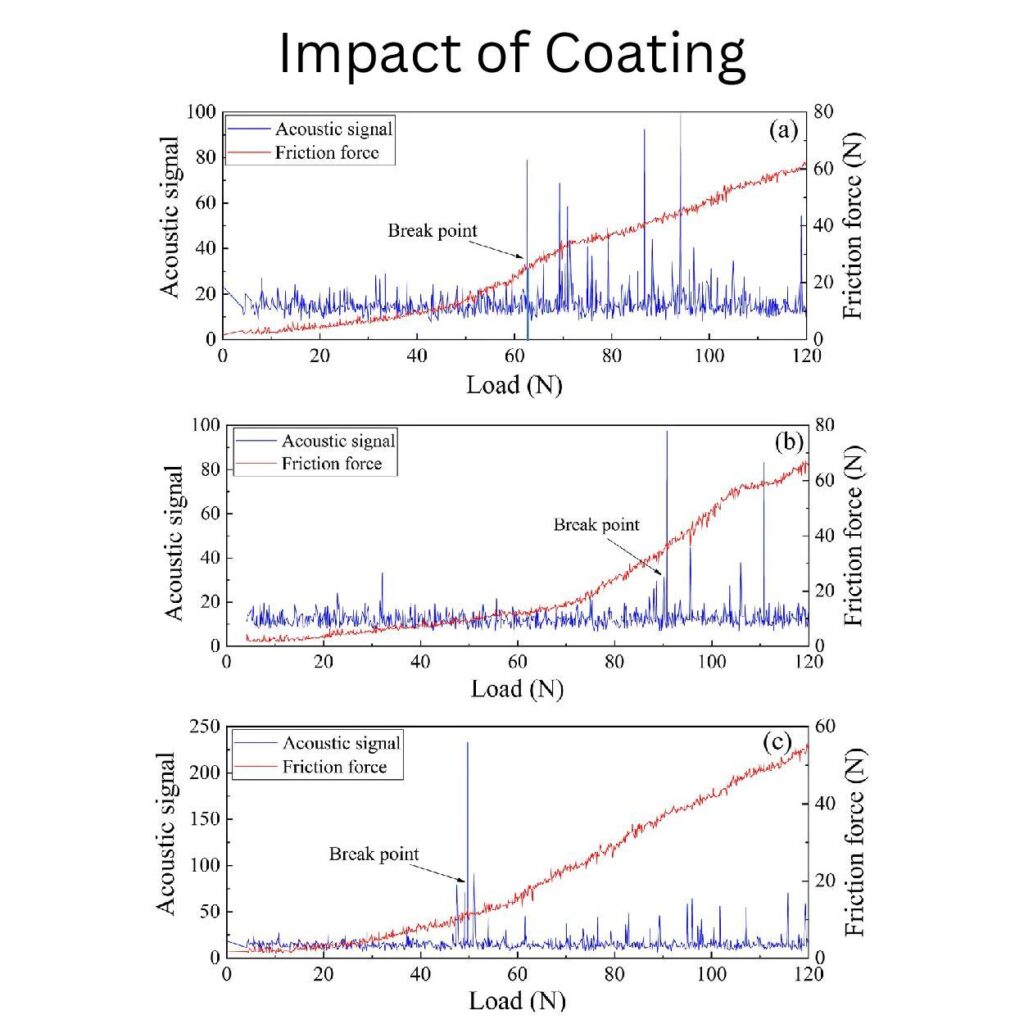

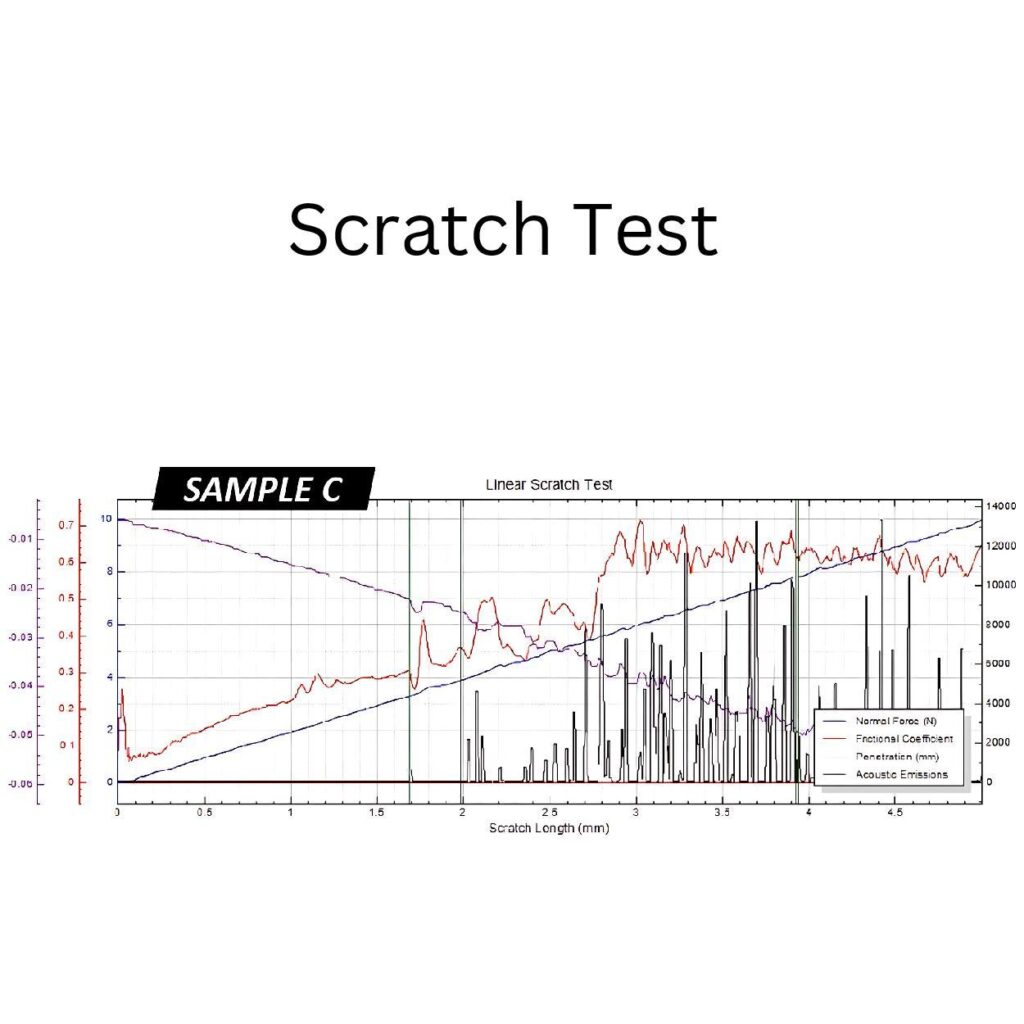

Härte

TiN-Beschichtungen sind die härtesten Beschichtungen auf dem Markt. Diese Schutzschichten machen die Teile härter, was sie ideal für Werkzeuge und Maschinen macht. Die Härteeigenschaften der Materialien sind auch bei extrem kritischen Temperaturen gut. Diese Festigkeit widersteht Schäden durch Stöße, Abrieb und Reibung.

Abnutzungswiderstand

Titanoxidnitrid weist eine beeindruckende Verschleißfestigkeit auf. Es sorgt dafür, dass Metalloberflächen auch bei hoher Reibung oder wiederholtem Gebrauch effektiv funktionieren. Es reduziert die Abnutzung beschichteter Teile und erhält ihre Integrität und Glätte.

Oberflächenbehandlung

Metallteile, die unter extremen Bedingungen funktionieren sollen, benötigen eine wirksame Oberflächenbehandlung. Insbesondere die TiN-Beschichtung verhindert, dass die Oberfläche im Laufe der Zeit beschädigt wird. Diese Schicht wird vor allem für Anwendungen benötigt, die wiederholten Bewegungen und Hochgeschwindigkeitsvorgängen ausgesetzt sind.

Anwendungen der Titannitrid-Beschichtung

Werkzeugbeschichtungen in der Fertigung

| Werkzeug/Komponente | Beschreibung | Vorteile der TiN-Beschichtung |

| Bohreinsätze | Wird bei Bohrarbeiten in verschiedenen Materialien wie Metall, Holz und Kunststoff eingesetzt. | Erhöht die Härte und Verschleißfestigkeit, reduziert die Reibung für glattere Schnitte und verlängert die Lebensdauer der Werkzeuge bei Hochgeschwindigkeitsanwendungen. |

| Schneidwerkzeuge (Schaftfräser, Reibahlen, Drehbankwerkzeuge) | Für die Formgebung und das Schneiden von Metallen. | Verbessert die Schnitthaltigkeit, verhindert Verschleiß und sorgt dafür, dass die Schärfe der Werkzeuge länger erhalten bleibt, auch bei hohen Temperaturen. |

| Fräswerkzeuge | Wird in Fräsmaschinen zum Abtragen von Material von der Oberfläche eines Werkstücks verwendet. | Erhöht die Haltbarkeit, reduziert die Reibung, verbessert die Schnittleistung und eignet sich für schwere Bearbeitungsaufgaben. |

| Gewindebohrer und Matrizen | Werkzeuge zum Herstellen und Formen von Gewinden in Bohrungen (Gewindebohrer) und auf Stangen (Schneideisen) in Metallen und anderen Werkstoffen. | Verringert den Verschleiß an den Gewindeschneidkanten, erhöht die Präzision beim Gewindeschneiden und verlängert die Lebensdauer der Werkzeuge in der Industrie. |

| Sägeblätter | Wird beim Schneiden von Metall und Holz verwendet, einschließlich Kreissägen und Bandsägen. | Verbessert die Schnittleistung, reduziert den Verschleiß durch Reibung und sorgt für glattere, sauberere Schnitte. |

| Stanzen und Matrizen | Komponenten, die bei Stanz- und Umformvorgängen zum Formen und Schneiden von Materialien verwendet werden. | Erhöht die Schlag- und Verschleißfestigkeit, verlängert die Lebensdauer der Komponenten und sorgt für scharfe Kanten und eine hohe Qualität der Stanzergebnisse. |

| Werkzeuge für das Spritzgießen | Formen werden im Kunststoff-Spritzgießverfahren verwendet, um Kunststoffteile zu formen. | Schützt vor Verschleiß durch wiederholte Formzyklen, reduziert den Wartungsbedarf und verbessert die Trenneigenschaften von Formteilen. |

| Räumnadeln | Zum Abtragen von Material in einem einzigen Arbeitsgang, um komplexe Formen mit hoher Präzision zu erzeugen. | Erhöht die Langlebigkeit des Werkzeugs, reduziert die Reibung beim Materialabtrag und bewahrt die Schnittgenauigkeit. |

Farboptionen und ästhetische Vorteile

TiN-Beschichtungen verfügen nicht nur über beeindruckende Eigenschaften, sondern verleihen den Metallen auch ein attraktives Aussehen. Sie erhöhen den ästhetischen Reiz und bieten vielseitige Farboptionen. Entdecken Sie die folgenden Vorteile der Farbeigenschaften von Zinnbeschichtungen:

- Glänzende und matte Oberflächen

- Goldähnliche Farbanmutung

- Verbesserter Produktwert

- Anwendungen in dekorativen und funktionellen Artikeln

Glänzende und matte Oberflächen

Die Verfügbarkeit von TiN-Beschichtungen in seidenglänzender, glänzender und matter Ausführung bietet einen reflektierenden Premium-Gold-Look. Es verleiht Gegenständen, die gut aussehen, ein luxuriöses Gefühl. Schmuck, Uhren und andere tragbare Accessoires sind Beispiele dafür. Darüber hinaus profitieren Unternehmen von der matten Oberfläche der Beschichtung, um ihre Teile so glatt zu machen, dass sie für professionelle Zwecke verwendet werden können.

Goldähnliche Farbe Appeal:

Die goldähnliche Farbe der TiN-Beschichtung verleiht den Teilen optische Attraktivität und Haltbarkeit. Sie widersteht dem Verblassen der Farbe und erhält den Glanz. Diese Schichten schützen die Teile auch vor gefährlichen Elementen. Der Goldton ist nicht nur für Konsumgüter, sondern auch für medizinische Geräte und dekorative Teile geeignet.

Verbesserter Produktwert

Beschichtungsschichten erhöhen die visuelle Wirkung des Produkts und verleihen ihm einen hochwertigen Touch. Chirurgische Teile, Luxusprodukte und Hardware-Werkzeuge profitieren von der Schönheit der Beschichtung, ohne ihre Funktionalität zu beeinträchtigen.

Anwendungen in dekorativen und funktionellen Artikeln

Die TiN-Beschichtung wird am häufigsten für dekorative und funktionelle Gegenstände verwendet. Sie müssen Kratzern, Anlaufen und Korrosion widerstehen. Zum Beispiel für Küchenarmaturen, Brillen und Elektronik.

Titan-Nitrid-Beschichtung - Herausforderungen und Lösungen

Die Beschichtung mit Titannitrid ist eine Antwort auf die verschiedenen Herausforderungen der Industrie. Die anfälligen Teile von Anwendungen werden durch Beschichtungen verbessert. Diese Beschichtungen erhöhen die Haltbarkeit, Zuverlässigkeit und Leistung in verschiedenen Bereichen drastisch.

1. Herausforderungen für die Luft- und Raumfahrtindustrie

Teile für die Luft- und Raumfahrt sind anfällig für kritische Probleme wie extreme Hitze, starke Druckschwankungen und hohe mechanische Belastungen. Diese Herausforderungen verursachen Schäden durch Verschleiß, Korrosion und Oxidation.

TiN-Beschichtung als Lösung

Die Zinnbeschichtung meistert die Herausforderungen der Luft- und Raumfahrtteile. Diese Schichten verbessern die Verschleißfestigkeit und die thermische Stabilität von Bauteilen. Sie erhöht die Lebensdauer beweglicher Teile und gleicht Energieverluste aus. Außerdem verbessern zusätzliche Beschichtungen die Treibstoffeffizienz, ohne sie zu beeinträchtigen.

2. Lösungen für den Automobilsektor

In der Automobilindustrie werden Teile benötigt, die ständiger Reibung, hohen Geschwindigkeiten und überhitzten Elektronikteilen standhalten können. Die Teile von Kraftfahrzeugen, wie Kolben und Getriebe, sind verschleißanfällig.

TiN-Beschichtung als Lösung

Die TiN-Beschichtung überwindet die Herausforderungen von hoher Reibung, Korrosion und Verschleiß bei Automobilteilen. Sie erhöht die Langlebigkeit der Teile, indem sie reibungsarme Oberflächen für einen reibungslosen Betrieb bietet. Auch andere Faktoren wie Kraftstoffeffizienz, chemische Öle und Kfz-Flüssigkeiten werden durch TiN-Beschichtungen behandelt.

3. Medizinische Anwendungen

Die medizinischen Geräte müssen so gebaut sein, dass sie strenge Leistungs- und Sicherheitsstandards einhalten. Viele chirurgische Werkzeuge, orthopädische Implantate und zahnmedizinische Geräte werden ständig verwendet und müssen biokompatibel und korrosionsbeständig sein. Diese Teile sollten stark genug sein, um die häufigen Sterilisationsprozesse zu überstehen, ohne ihre Integrität zu verlieren.

TiN-Beschichtung als Lösung

Die TiN-Beschichtung repariert die Oberfläche von medizinischen Instrumenten. Sie macht die Teile ungiftig und biokompatibel für einen sichereren Gebrauch. Diese Beschichtungen ermöglichen wiederholte Sterilisationsprozesse unter intensiven Chemikalien. Verschiedene Infektionsrisiken und bakterielle Anhaftungen können durch das TiN-Beschichtungsverfahren ebenfalls reduziert werden.

Vergleichende Analyse von Titannitrid-Beschichtungstechniken

| Art der Beschichtung | Titannitrid (TiN) | Hartmetall-Beschichtung | Verchromen |

| Erscheinungsbild | Goldenes, metallisches Aussehen; erhältlich in glänzenden und matten Ausführungen | Grau bis metallisch; typischerweise matt | Glänzende, reflektierende Silberoberfläche |

| Härte | Hohe Härte; ausgezeichnete Verschleißfestigkeit | Sehr hohe Härte; oft härter als TiN | Mäßige Härte, niedriger als TiN- und Karbidbeschichtungen |

| Thermische Stabilität | Hohe Wärmebeständigkeit; geeignet für Hochtemperaturanwendungen | Außergewöhnliche Hitzebeständigkeit; geeignet für extreme Temperaturen | Gute thermische Beständigkeit, aber niedriger als TiN und Karbid |

| Korrosionsbeständigkeit | Ausgezeichnete Korrosionsbeständigkeit, insbesondere in rauen Umgebungen | Mäßige Korrosionsbeständigkeit kann je nach Karbidsorte variieren | Gute Korrosionsbeständigkeit, obwohl sie mit der Zeit zu Rissen neigen |

| Reibungskoeffizient | Geringe Reibung verringert den Verschleiß und verbessert die Leichtgängigkeit der beweglichen Teile | Geringe Reibung, kann aber variieren; wird häufig verwendet, um den Werkzeugverschleiß zu verringern | Höhere Reibung als TiN und Hartmetall; nicht ideal für Anforderungen mit geringer Reibung |

| Biokompatibilität | Biokompatibel; geeignet für medizinische Anwendungen | Im Allgemeinen nicht biokompatibel für medizinische Anwendungen | Es kann biokompatibel sein, wenn bestimmte Standards eingehalten werden |

| Dauerhaftigkeit | Langlebig; ideal für Anwendungen mit hohem Verschleiß | Sehr langlebig; besonders geeignet für Schneidwerkzeuge | Gute Haltbarkeit, kann aber bei längerem Gebrauch brechen oder splittern |

| Eignung der Anwendung | Ideal für Werkzeuge, Luft- und Raumfahrtteile, Automobilkomponenten und medizinische Geräte | Häufig verwendet in Bearbeitungswerkzeugen, industriellen Schneidanwendungen | Dekorativ und schützend auf Industrieteilen, Hardware und Konsumgütern |

| Kosten | Mäßig bis hoch, je nach Dicke und Anbringungsmethode | Hoch, insbesondere bei Werkzeugen mit spezieller Hartmetallbeschichtung | Mäßig; in der Regel niedriger als TiN und Hartmetall |

| Typische Anwendungstechniken | PVD- und CVD-Beschichtungsmethoden | Thermisches Spritzen und Sinterverfahren | Galvanische Beschichtung oder Hartverchromung |

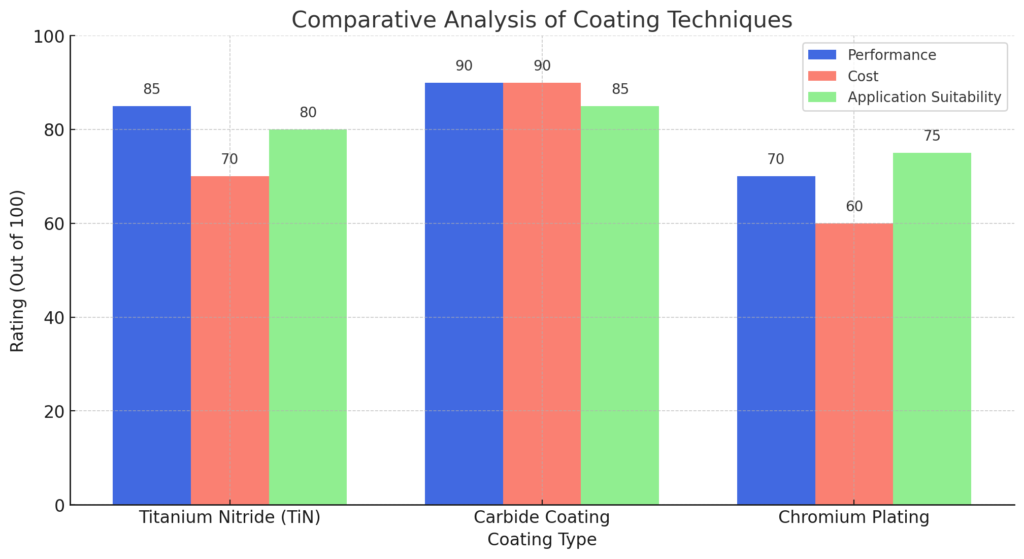

Titannitrid vs. andere Beschichtungen

Der Vergleich stellt die hypothetischen Bewertungen für TiN-Karbidbeschichtung und Verchromung dar. Unter Berücksichtigung ihrer Leistung, Kosten und Anwendungseignung.

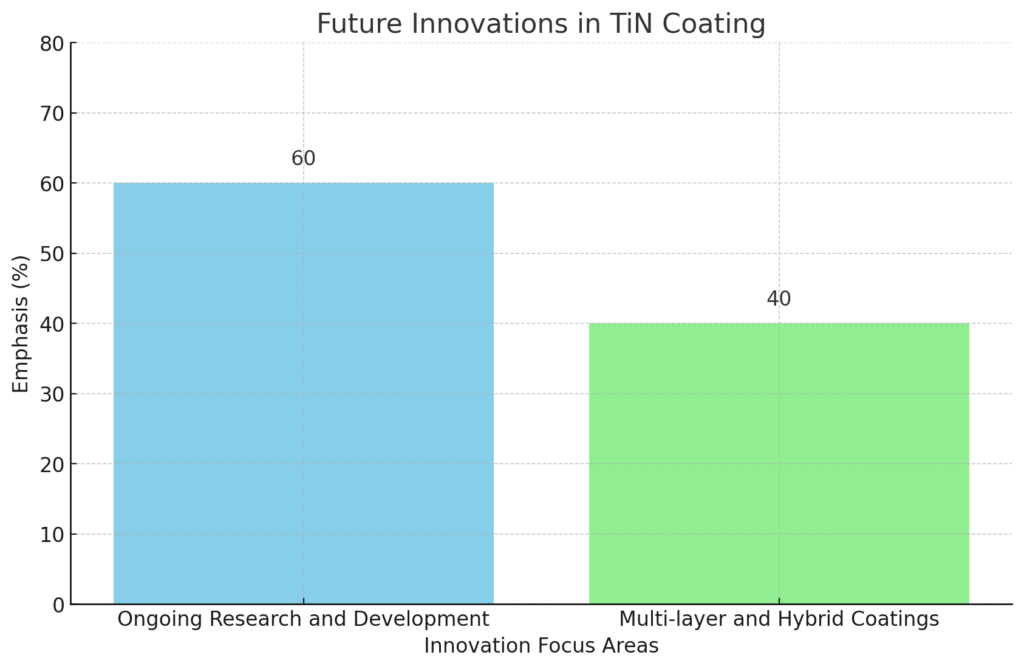

Zukünftige Innovationen bei der TiN-Beschichtung

Laufende Forschung und Entwicklung

Die Herstellungsverfahren und Entwicklungen von TiN-Beschichtungen konzentrieren sich auf die Verfeinerung der Abscheidungsverfahren, wie PVD und CVD. So können dünnere und gleichmäßigere Beschichtungsschichten mit verbesserten Haftungseigenschaften erzielt werden. Die Nanostruktur-TiN-Beschichtung wird ebenfalls verbessert, um die nanoskaligen Partikel im molekularen Zustand zu beschichten.

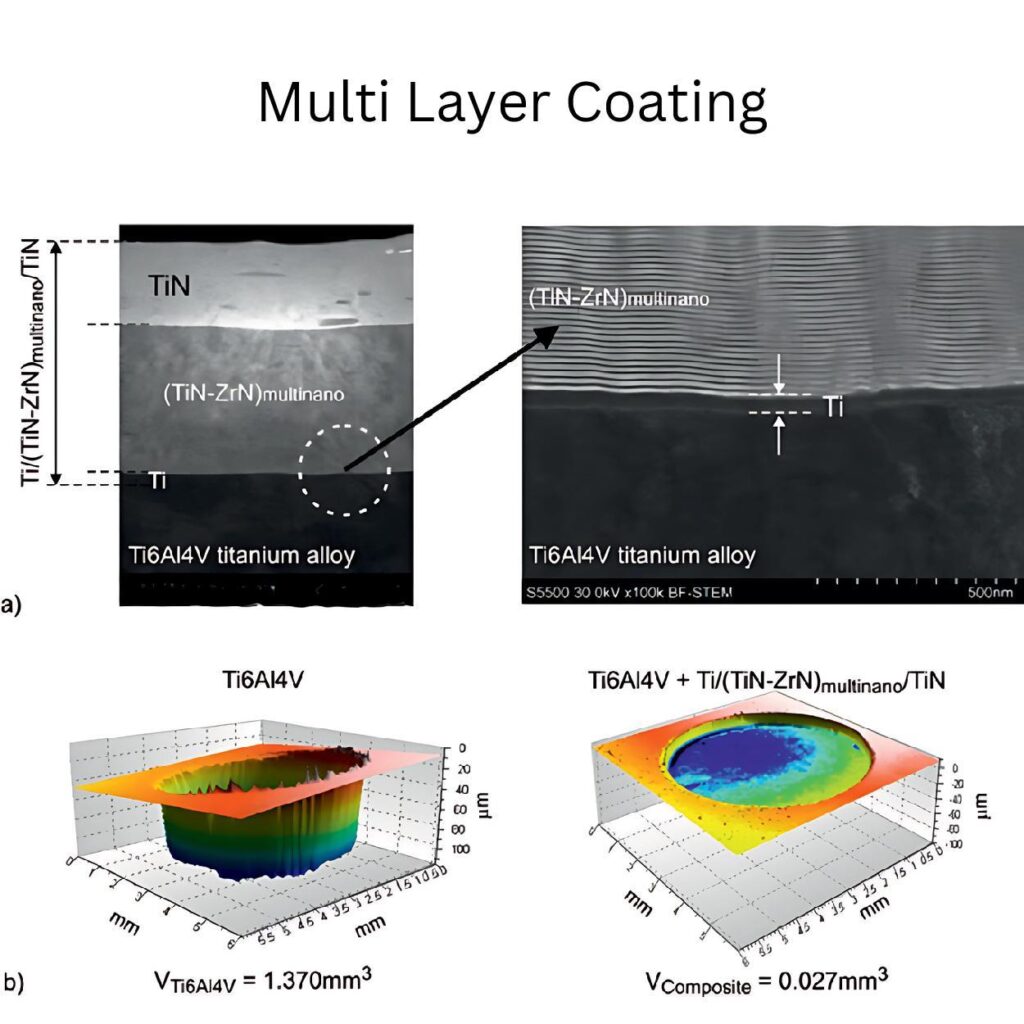

Mehrschichtige Beschichtung

Mehrschichtige Titaniumnitrid-Beschichtung ist eine interessante Technologie, die die Beschichtung von mehrschichtigen Materialien ermöglicht. Diese Schichten können Aluminium oder diamantähnlichen Kohlenstoff enthalten. Diese Schicht erhöht die Funktionalität der Teile über die der herkömmlichen Schichten hinaus.

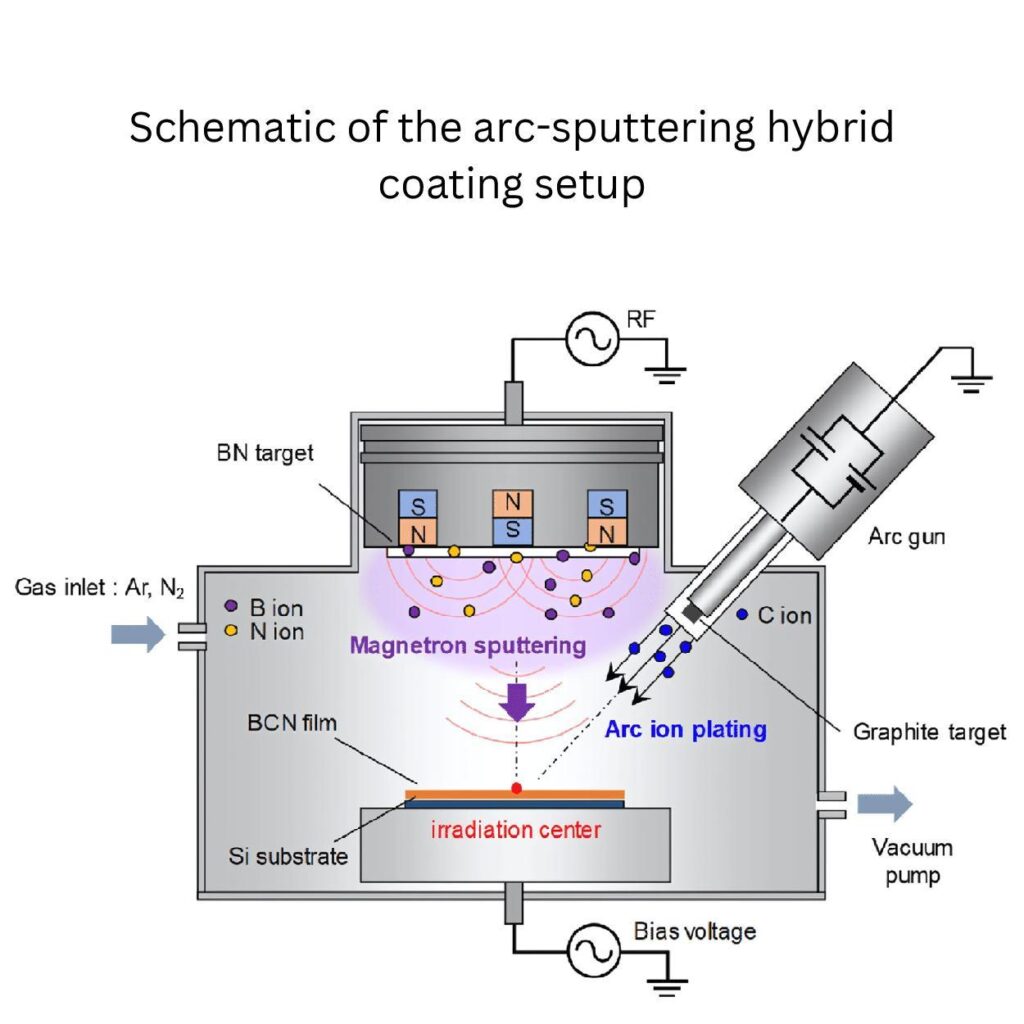

Hybrid-Beschichtung

Die Hybridbeschichtung ist eine Kombination aus anderen Keramik- oder Karbidschichten, die auf die besonderen Anforderungen der Teile zugeschnitten ist. So kann diese Beschichtung beispielsweise ultraharte Oberflächen für Hochdruckteile und Bearbeitungswerkzeuge bieten.

Schlussfolgerung:

Jedes Metall benötigt eine besondere Schutzschicht, um gegen verschiedene Herausforderungen wie Korrosion, Oxidation, aggressive Chemikalien, Haltbarkeit und Festigkeit anzukämpfen. Daher ist die Metalldruckgießer enthalten eine Titannitrid-Beschichtung. Diese Schutzschicht erhöht die Leistung der Teile und bietet außergewöhnliche Lösungen für verschiedene thermische und physikalische Herausforderungen.

0 Kommentare