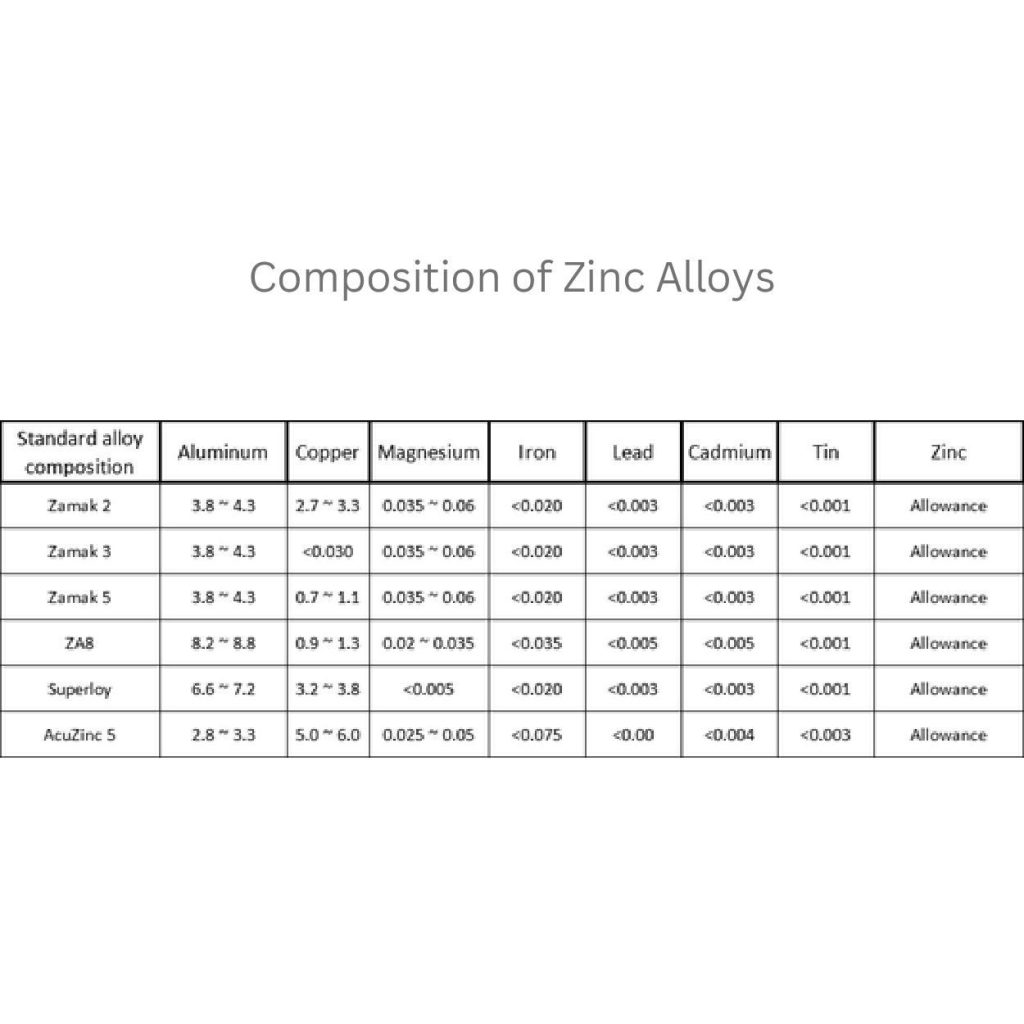

Zu den im Druckguss verwendeten Zinklegierungen gehören Zamak 2, Zamak 3, Zamak 5 und ZA8. Zamak 2 besteht aus 3,8-4,3% Aluminium, 2,7-3,3% Kupfer und 0,035-0,06% Magnesium und hat eine Zugfestigkeit von 328 MPa. Zamak 3 ist kupferfrei (<0,03%), enthält 3,8-4,3% Aluminium und 0,035-0,06% Magnesium und hat eine Zugfestigkeit von 283 MPa. Zamak 5 enthält 3,8-4,3% Aluminium, 0,7-1,1% Kupfer und 0,035-0,06% Magnesium und bietet eine Zugfestigkeit von 310 MPa. ZA8 enthält 8,2-8,8% Aluminium, 0,9-1,3% Kupfer und 0,02-0,035% Magnesium, mit einer Zugfestigkeit von 386 MPa und einer besseren thermischen Stabilität.

Möchten Sie wissen, warum Großserienindustrien wie die Automobil-, Konsumgüter- oder Elektronikindustrie sich für sie entscheiden? In diesem Artikel erfahren Sie mehr über die Funktionsweise von Zinklegierungen und ihre Vorteile im Detail.

Klassifizierung von Zinklegierungen

Zinklegierungen fallen in verschiedene Kategorien. Da sie unterschiedliche primäre Legierungselemente enthalten, variieren ihre Eigenschaften. So können Sie ihre mechanischen Eigenschaften, ihr Gießverhalten und ihre industriellen Komponenten bestimmen. Lernen wir die wichtigsten davon kennen.

Zamak 2 Legierung

Zusammensetzung:

Zamak 2 enthält Zink als ein primäres Element. Außerdem enthält es 3,8-4,3% Aluminium, 2,7-3,3% Kupfer und 0,035-0,06% Magnesium. Der Anteil an Kupfer ist höher als bei anderen Legierungen. Dadurch erhöhen sich die Härte und die Verschleißfestigkeit.

Eigenschaften:

328 Mpa ist die Zugfestigkeit von Zamak 2. Die Härte geht von 100 HB. Die höhere Menge an Kupfer bildet eine stabile Alpha-Beta-Messingphase.

Das bedeutet, dass diese Legierungen maßhaltig sind. So können Sie bei der Erstarrung genaue Ergebnisse erzielen.

Anwendungen:

Die Komponenten, die hohen Belastungen ausgesetzt sind, werden aus zamak 2 hergestellt. Zum Beispiel Zahnräder, Schlösser und Teile von Industriemaschinen.

Binäre eutektische Phasen umhüllen zinkreiche Dendriten. Das ist das einzigartige Merkmal der Mikrostruktur dieser Legierung. Dies ist auch für die Anforderungen an die Verschleißfestigkeit von Vorteil.

Zamak 3 Legierung

Zusammensetzung:

Die Legierung Zamak 3 besteht aus einem geringeren Anteil an Kupfer (<0,03%) sowie 3,8 - 4,3% Aluminium und 0,035 - 0,06% Magnesium.

Diese Legierung unterscheidet sich von anderen Zamak-Legierungen dadurch, dass fast kein Kupfer mehr enthalten ist.

Eigenschaften:

Der Grund für die überragende Duktilität von Zamak 3 ist seine Zugfestigkeit von 283 MPa und seine Dehnung von 20%. Die Magnesiummischung trägt zur Verfeinerung der Korngrenzen des Zinks bei. Folglich verhindert eine feinkörnige Struktur Risse während des Abkühlungsprozesses.

Anwendungen:

Diese Legierungen eignen sich für kompakte Größen oder kompliziert geformte Teile. Zum Beispiel Reißverschlüsse, Spielzeugräder und elektrische Anschlüsse.

Was seine Mikrostruktur betrifft, so weist es einen komplizierteren Dendriten auf. Im Vergleich zu Zamak 2 beträgt der Abstand zwischen den Dendriten 20-40 μm. Die Legierungen können also hochspezifische Teile gießen.

Zamak 5 Legierung

Zusammensetzung:

Die Legierung von Zamak 5 enthält 3,8 - 4,3% Aluminium, 0,7 - 1,1% Kupfer und 0,035 - 0,06% Magnesium. Außerdem hat es einen moderaten Kupfergehalt. Das liegt zwischen Zamak 2 und Zamak 3.

Eigenschaften:

Zamak-Legierungen zeichnen sich durch eine ausgewogene Festigkeit (310 MPa Zugfestigkeit) und Gießbarkeit aus. Es hat auch eine Kupfer-Aluminium intermetallische Bildung. Das ist, was Kupfer Zusatz tut, erhöht seine Härte bis zu 91 HB.

Anwendungen:

Zamak 5 eignet sich gut für die Herstellung von Automobilteilen (Türgriffe, Vergaserteile) und Beschlägen. Die Struktur der Zusammensetzung sorgt für eine bessere Fließfähigkeit und damit für weniger Porosität.

ZA8 Legierung

Zusammensetzung:

8,2 - 8,8% Aluminium, 0,9 - 1,3% Kupfer und 0,02 - 0,035% Magnesium sind in der Zusammensetzung der ZA8-Legierung enthalten. Es unterscheidet sich von Zamak-Legierungen wegen der übermäßigen Menge an Aluminium.

Eigenschaften:

ZA8 arbeitet bei 120 °C. Es hat eine Zugfestigkeit von 386 MPa. 40% dieser Legierung Mikrostruktur besteht aus Aluminium-Zink eutektische Phase. Ein weiteres Merkmal ist die Verbesserung der Kriechfestigkeit.

Anwendungen:

Mit der Legierung ZA8 können Sie Hochdruckgussteile herstellen. Zum Beispiel, Pumpengehäuse und Halterungen. Sie bietet thermische Stabilität, da in ihrer Struktur Dendriten mit einem Abstand von 50-80 μm vorhanden sind.

Superloy

Zusammensetzung:

Die Superlegierungskategorie von Zink besteht aus 6,6 - 7,2% Aluminium, 3,2 - 3,8% Kupfer und <0,005% Magnesium. Der höhere Kupferanteil dieser Legierung ähnelt Messing. Dies liegt daran, dass es die gleiche Vorspannung hat.

Eigenschaften:

Der Kupfer-Aluminium-Gehalt fällt aus, um in Superloy eine Härte von 120 zu erreichen. Es enthält eine Mischung aus Alpha- und Beta-Phasen. Deshalb ist ihre Zugfestigkeit so gut wie 440 Mpa.

Anwendungen:

Diese Art von Zinkgehalt eignet sich für den Guss von Schwerlastteilen wie Motorträgern und Industriewerkzeugen. Es erstarrt langsam. Das bedeutet, dass sie dadurch eine dendritische Struktur fördern.

AcuZinc 5-Legierung

Zusammensetzung:

2,8 - 3,3% Aluminium, 5,0 - 6,0% Kupfer und 0,025 - 0,05% Magnesium bilden zusammen die Legierung AcuZinc 5. Im Vergleich zu den meisten Zinklegierungen enthält sie einen übermäßigen Kupferanteil.

Eigenschaften:

Der höhere Gehalt an Kupfer bildet eine Kupfer-Zink-Matrix. Das ergibt eine Zugfestigkeit von 350 Mpa. Der Magnesiumgehalt dient der Strukturverfeinerung. Er verringert auch das Risiko der Schrumpfung.

Anwendungen:

Dieses Zinkmetall ist besonders für die Herstellung von Lagern und Buchsen geeignet. Das ist der Aufbau von Maschinen. Es liegt eine ternäre eutektische Phase vor. Dies funktioniert, um einen niedrigen Reibungskoeffizienten von bis zu 0,1-0,15 zu erzeugen.

Eigenschaften von Zinklegierungen

Mechanische Eigenschaften

Die Zugfestigkeit von Zinkbasislegierungen schwankt zwischen 283 Mpa (Zamak 3) und 440 MPa (Superloy). Der Wert der Dehnung liegt bei 10-20%.

Ebenso archiviert die Legierung Zamak 5 310 MPa Zugfestigkeit bei einer Härte von 91 HB.

Druckgegossene Teile aus Zink weisen eine weitaus höhere Festigkeit auf (15%) als solche, die im Sandgussverfahren hergestellt werden. Beim Sandguss kommt es außerdem zu Formabweichungen, weil er früh abkühlt.

Das ZA8-Metall hält starken Belastungen stand. Das macht es ideal für hochbelastete Anwendungen wie Pumpengehäuse.

Korrosionsbeständigkeit

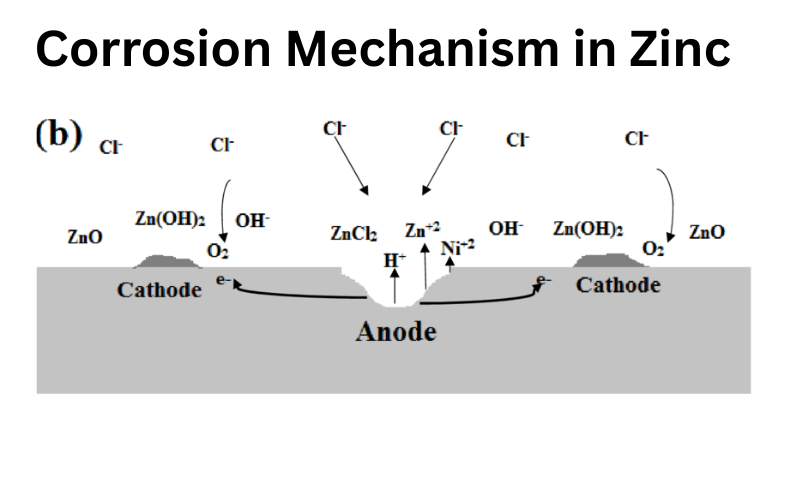

Der Korrosionsmechanismus (in der Abbildung dargestellt) zeigt das elektrochemische Verhalten von Zinklegierungen. Wobei Zinkoxid an Anoden (Zn → Zn²⁺ + 2e-).

Der Grund für die Sauerstoffreduktion sind Kathoden (O₂ + 2H₂O + 4e- → 4OH-). Wenn sich eine Schutzschicht bildet, erzeugen Chlorid-Ionen (Cl-) lösliches ZnCl₂. Dadurch wird diese Schicht zerstört und es entsteht Lochfraß mit einer Geschwindigkeit von 0,1-0,5 mm/Jahr.

Das Vorhandensein von Aluminium in Zinkmetall (Zamak) stabilisiert dieses Schild. Dies ist aufgrund seiner Fähigkeit, Korrosion zu widerstehen (30%).

In der Zwischenzeit steigt das Entzinkungsrisiko in der Meeresumwelt aufgrund von Kupferelementen.

Thermische und elektrische Eigenschaften

Beim Wärmeausdehnungskoeffizienten enthält Zamak 23 × 10-⁶/°C (ZA8) bis 29 × 10-⁶/°C. Der Zusatz von Legierungselementen verändert die tatsächliche elektrische Leitfähigkeit oder verringert sie.

Wird beispielsweise mehr Kupfer in Zamak 3 hinzugefügt, um Zamak 2 zu bilden, sinkt der IACS-Wert von 28% auf 26%.

Die thermische Stabilität dieser Legierungen liegt jedoch bei 110-125 W/m-K (unter 100 °C) und bleibt unverändert. Aus diesem Grund eignen sie sich für eine Vielzahl von Teilen, einschließlich Kühlkörpern.

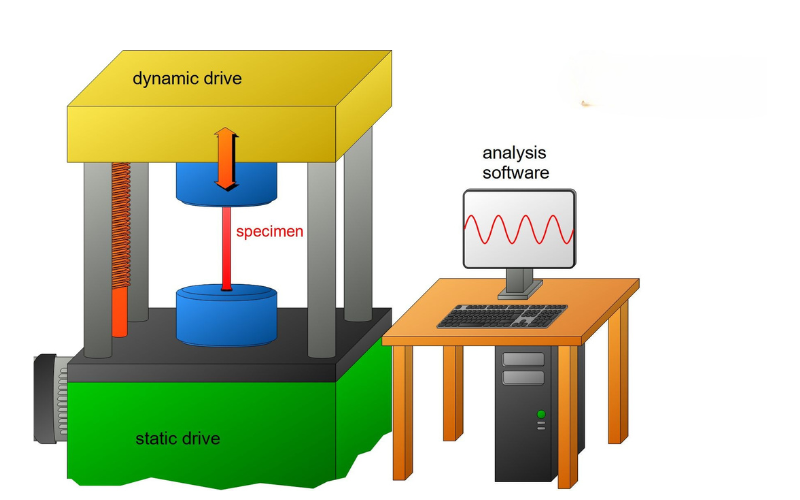

Ermüdungswiderstand

Für jede Zinkmetalllegierung gibt es bisher Grenzwerte für die Ermüdungsfestigkeit. Diese schwanken zwischen 120 Mpa bei Zamak 3 und 180 Mpa bei Superloy.

Gießverfahren verbessern die Ermüdungsfestigkeit um bis zu 20%. Dies liegt daran, dass die Eigenspannung komprimiert wird.

In der Zwischenzeit müssen andere Techniken wie die maschinelle Bearbeitung zum Spannungsarmglühen eingesetzt werden. Damit sie zunächst keine Risse bekommen

Vergleichstabelle Zamak 2, 3, 5, ZA-8, Superloy und AcuZinc 5

Tabelle 1: Nominelle Zusammensetzungsbereiche (% nach Gewicht)

| Element | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superlegierung (ILZRO 16) | AcuZink 5 |

| Aluminium (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Kupfer (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnesium (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titan (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Chrom (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Eisen (Fe) max | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Blei (Pb) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Cadmium (Cd) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Zinn (Sn) max | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zink (Zn) | Bilanz | Bilanz | Bilanz | Bilanz | Bilanz | Bilanz |

Tabelle 2: Mechanische Eigenschaften (typische Druckgußwerte)

| Eigentum | Einheit | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superlegierung (ILZRO 16) | AcuZink 5 |

| Zugfestigkeit | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Streckgrenze (0.2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Härte | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Dehnung (% in 50mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabelle 3: Physikalische Eigenschaften

| Eigentum | Einheit | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superlegierung (ILZRO 16) | AcuZink 5 |

| Schmelzbereich | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Dichte | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Wärmeleitfähigkeit | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Elektrische Leitfähigkeit | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Spezifische Wärme | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Vergleich von Zinklegierung (Zamak 5) mit alternativen Materialien

| Metrisch | Zink-Legierung (Zamak 5) | Aluminium-Legierung (A380) | Magnesium-Legierung (AZ91D) | Gussmessing (typisch gelb) |

Technische Kunststoffe (allgemein)

|

| Relative Kosten (Teilkosten)¹ | Mäßig | Gering bis mäßig | Mäßig bis hoch | Hoch bis sehr hoch |

Niedrig bis hoch (stark volumenabhängig)

|

| Dichte (g/cm³) | Hoch (~6,6) | Niedrig (~2,7) | Sehr niedrig (~1,8) | Sehr hoch (~8,4-8,7) |

Sehr niedrig (~1,0 - 1,5+)

|

| Festigkeit / Steifigkeit | Gut | Gut (Ausgezeichnete Stärke/Gewicht) | Mittel bis gut (ausgezeichnete Stärke/Gewicht) | Gut bis Ausgezeichnet |

Schlecht bis gut (sehr unterschiedlich)

|

| Maximale Betriebstemperatur/Kriechwiderstand | Angemessen (begrenzt >100°C) | Gut (verwendbar ~200°C) | Angemessen (begrenzt >120°C, legierungsabhängig) | Ausgezeichnet |

Schlecht bis mittelmäßig (sehr unterschiedlich)

|

| Gießbarkeit / Formbarkeit² | Hervorragend (Heiße Kammer, dünne Wände, Werkzeuglebensdauer, Zykluszeit, Toleranzen) | Gut (Kaltkammer, gute Fließfähigkeit, langsamere Zyklen, kürzere Lebensdauer der Matrize) | Sehr gut (Heiße Kammer möglich, dünne Wände, schnelle Zyklen, muss geschützt werden) | Fair (Druckguss schwierig, andere Methoden langsamer) |

Ausgezeichnet (Spritzgießen, komplexe Formen, schnelle Zyklen)

|

| Veredelungsoptionen (Beschichtung, Lackierung usw.) | Ausgezeichnet (am einfachsten zu plattieren/zu bearbeiten) | Gut (Eloxieren möglich, muss für die Beschichtung vorbereitet werden) | Fair (benötigt besondere Behandlung, Korrosionsrisiko) | Hervorragend (poliert gut, lässt sich leicht plattieren) |

Angemessen bis gut (Integralfarbe, benötigt spezifische Angaben für die Beschichtung/Malerei)

|

| Die wichtigsten Vorteile | Gießbarkeit, Endbearbeitung, Maßgenauigkeit, mäßige Kosten | Geringes Gewicht, Festigkeit/Gewicht, Temperaturbeständigkeit, Kosten | Geringstes Gewicht, Festigkeit/Gewicht, Gießbarkeit (dünne Wände) | Festigkeit, Korrosionsbeständigkeit, Lagereigenschaften, Ästhetik |

Geringes Gewicht, niedrige Kosten (hohes Volumen), Designflexibilität, integrierte Farbe

|

| Wesentliche Nachteile | Hohe Dichte, niedrige Temperaturbeständigkeit | Höhere Verarbeitungstemperatur/Kosten, geringere Lebensdauer der Matrize als Zink | Kosten, Korrosionsanfälligkeit, Temperaturgrenzwerte, Entflammbarkeitsrisiko (geschmolzen) | Hohe Kosten, hohe Dichte, schwieriges Druckgießen |

Geringere Festigkeit/Steifigkeit, geringere Temperaturbeständigkeit, Kriechverhalten

|

Herstellungsverfahren für Zinklegierungen

A. Druckgießen

Warmkammer-Druckguss:

Das Verfahren, mit dem die geschmolzene Zinklegierung in den Formhohlraum gepresst werden kann, um das Produktprofil anzunehmen, ist eine Warmkammer Zinkdruckguss. Es verwendet Schwanenhals- und Plungersysteme für den Flüssigkeitsstrom.

Dieses Verfahren eignet sich gut für das Gießen von Metallen mit niedrigerem Schmelzpunkt. Aus diesem Grund eignet es sich für Zink. Es erreicht Zykluszeiten von 50-100 Schüssen/Stunde.

Kaltkammer-Druckguß:

Das Kaltkammergießen ist nicht mit dem Warmkammergießen vergleichbar; es eignet sich für Legierungen mit höherem Schmelzpunkt. Es gibt einen separaten Ofen, in dem das Metall geschmolzen und manuell in die Form gegossen wird.

Es ist viel langsamer als das Warmkammergießen und kann 20 bis 40 Schüsse pro Stunde produzieren. Allerdings ist die Eisenverunreinigung in Zinkgusslegierungen geringer.

B. Schwerkraftgießen

Beim Schwerkraftgießen kühlen die Metallbauer die Gussteile durch natürliche Konvektion ab. Dazu erzeugen sie Abkühlraten von 1-10 °C/s.

Es entstehen grobe Dendriten, die auch die Zugfestigkeit im Vergleich zu druckgegossenen Objekten verringern. Die Duktilität bleibt dadurch jedoch erhalten und wird sogar verbessert.

C. Sandguss

Die beliebteste und einfachste Art des Gießens ist der Sandguss. Es erfordert weniger Arbeit und nur weniger wichtige Schritte zum Gießen von Zinkteilen.

Dabei gießen die Hersteller geschmolzenes Zink in die Schleifform und warten, bis es abgekühlt ist. Dann wird die Matrize geöffnet, um das fertige Teil zu entnehmen.

Die Sandformung dauert viele Stunden und kühlt langsam um 0,1-1 °C/s ab. Das ist der Grund für die starke Bildung eutektischer Phasen. Der Hauptvorteil von ZA27-Sandgussteilen ist, dass sie eine bessere thermische Stabilität aufweisen als Druckgussteile.

D. Oberflächenveredelung

Die Oberfläche ist sehr wichtig für die verbesserte Qualität und die Eigenschaften von Legierungen. Eine galvanische Beschichtung (5-15μm Zink-Nickel) schützt zum Beispiel fünfmal besser vor Korrosion.

Wenn es um ein schönes Aussehen geht, ist die Pulverbeschichtung (50-80μm) von großem Wert. Sie erhöht auch die Zahl der Legierungen, die 500+ Stunden Salzsprühnebeltests überstehen, wie ASTM B117.

E. Bearbeitung

Die bleifreie Zusammensetzung von Zinklegierungen wie Zamak 3 bietet 80% eine bessere Bearbeitbarkeit als Automatenmessing. Sie verringert auch die Oberflächenrauheit um 0,8-1,6 μm Ra.

Hochkupferhaltige Legierungen, die abrasive Intermetalle enthalten, sind jedoch, wie Zamak 2, benötigen für die Bearbeitung Hartmetallwerkzeuge.

F. Recycling

Zinklegierungen können nach Ablauf ihrer Lebensdauer wiederverwendet werden, da sie 100% recycelbare Eigenschaften aufweisen. Sie schmelzen bei 420-450 °C um. Sie können das Auftreten von Krätze bis auf <2% des Schmelzgewichts reduzieren, indem Sie sich auf die richtige Flussmittelzufuhr konzentrieren. Die Legierung kann ihre mechanischen Eigenschaften auch über 7+ Umschmelzzyklen beibehalten.

Vorteile von Zinklegierungen

Kosten-Wirksamkeit

Zinklegierungen können im Vergleich zu Aluminium oder Edelstahl bei der Herstellung kompakter Teile bis zu 40-60% einsparen. Es kostet in der Regel 2,50-3,50/kg gegenüber 5-8/kg für Ersatzstoffe.

Auch die Auswahl an Druckgussoptionen senkt den Preis. Aber die Preise variieren je nach Legierungstypen, Projekten oder anderen Fertigungsanforderungen.

Korrosionsbeständigkeit und Langlebigkeit

Zamak kann über 500 Stunden in Salzsprühnebeltests überleben, verglichen mit Baustahl (10x). Zum Beispiel korrodieren die Anwendungen von Marine-Zink sehr gering, bis zu <0,1mm/Jahr in Küste Umgebungen.

Hohes Festigkeits-Gewichts-Verhältnis

Bei guter Zugfestigkeit weisen die Teile aus Zinklegierungen eine Dichte von 6,6-7,1 g/cm³ auf. Sie ermöglicht eine vergleichbare Festigkeit. Das Gusseisen hat eine Dichte von 7,2 g/cm³. Dafür arbeitet es mit einem 20% geringeren Gewicht.

Dämpfungsvermögen

Zink eignet sich für die Herstellung von Kfz-Halterungen und Maschinensockeln. Das liegt daran, dass es 30% mehr Vibrationen dämpfen kann als Alternativen wie Aluminium. Sie reduzieren den Lärm um bis zu 15-20 dB.

Herausforderungen und Beschränkungen von Zinklegierungen

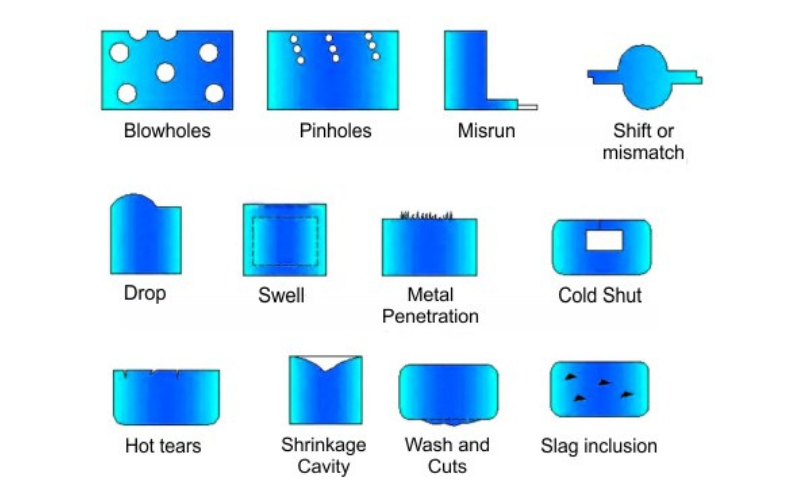

Korrosionsmechanismen

Bei diesen Legierungen kann es zu galvanischer Korrosion kommen, wenn edlere Metalle, wie Stahl, vorhanden sind. Die chloridreiche Umgebung verursacht Lochfraß (0,1-0,3 mm/Jahr).

Die Legierungen, die mehr Aluminium enthalten, haben mit interkristalliner Korrosion oberhalb von 60 °C zu kämpfen.

Leistung bei hohen Temperaturen

Diese Legierungen verlieren bis zu 40% an Festigkeit, wenn sie bei 150°C (Zamak) und 60% bei 200°C (ZA-8) behandelt werden. Die mikrostrukturelle Vergröberung, die aufgrund der thermischen Zyklen auftritt, führt zu einer Dimensionsverschiebung pro 100 Zyklen.

Bedenken hinsichtlich der Toxizität

Die Exposition gegenüber Zinkdämpfen führt zu Metalldampffieber. Auch die OSHA-Belüftung ist bei Cadmiumspuren wichtig. Beim Schmelzen von Zink sind eine PSA mit P100-Filtern und eine Rauchabsaugung erforderlich.

Kriechwiderstand

Bei ZA-27 erreicht die Kriechdehnung nach 1000 Stunden bei 50 mpa 0,5%. Die meisten der komplexen Konstruktionen reduzieren die Spannung auf die Streckgrenze. Sie verwenden Rippenverstärkung, um Verformungen zu bewältigen.

Schlussfolgerung

Zinklegierungen spielen eine sehr wichtige Rolle bei der Herstellung verschiedener Anwendungen. Es ist kostengünstig und bietet dennoch eine hervorragende Gießbarkeit und Korrosionsbeständigkeit. Wie andere Metalle haben sie gewisse Einschränkungen, aber sie sind vielseitig und recycelbar. Sorgen Sie mit dem Metall Ihrer Wahl für Langlebigkeit in verschiedenen Industriezweigen.

0 Kommentare