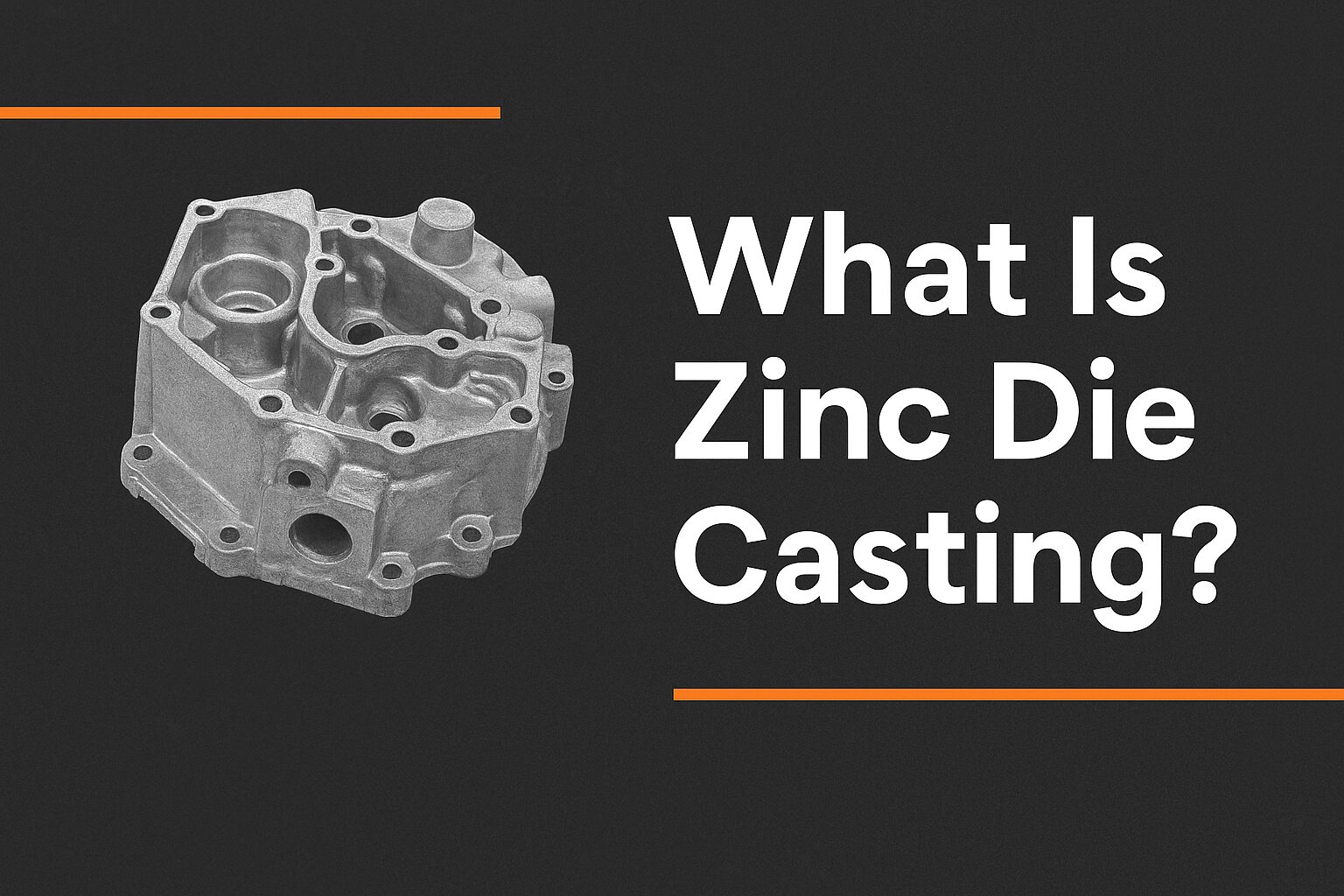

Zinkdruckguss ist ein Herstellungsverfahren, bei dem die geschmolzene Zinklegierung einem hohen Druck ausgesetzt wird, der die Zinklegierung in eine Stahlform presst. Das Ergebnis? Leistungsstarke, präzise und robuste Metallteile, die in verschiedenen Branchen Anwendung finden. Wenn Sie jemals einen Türgriff, einen Autoschlüsselanhänger oder sogar einen Laptop angefasst haben, stehen die Chancen gut, dass Zinkdruckguss etwas damit zu tun hatte.

Kurze Geschichte und Entwicklung

Der Druckguss wurde Mitte des neunzehnten Jahrhunderts erfunden und zunächst in der Druckindustrie eingesetzt. Im Laufe der Zeit entdeckte die Industrie, dass Zink bessere Gusseigenschaften besitzt - niedriger Schmelzpunkt, fließender Fluss und feineres Ergebnis. Bis heute ist Zinkdruckguss ein wichtiger Bestandteil der modernen Fertigung, sei es in der Automobil- oder Elektronikindustrie.

Warum Zink? Vorteile des Materials

Zink ist aus einer Reihe von Gründen ein hervorragendes Thema:

- Niedriger Schmelzpunkt = Produktion mit geringem Energieverbrauch.

- Hohe Haltbarkeit und Festigkeit.

- Natürlich korrosionsbeständig

- Am besten bei komplizierten, aufwendigen Formularen.

Einfach ausgedrückt: Zink ist die goldene Mitte zwischen Stärke, Preis und Flexibilität.

Das Zinkdruckgussverfahren verstehen

Das Zinkdruckgussverfahren zeichnet sich durch Festigkeit, Korrosionsbeständigkeit und vielseitige industrielle Anwendungen im Bauwesen und in der Fertigung aus.

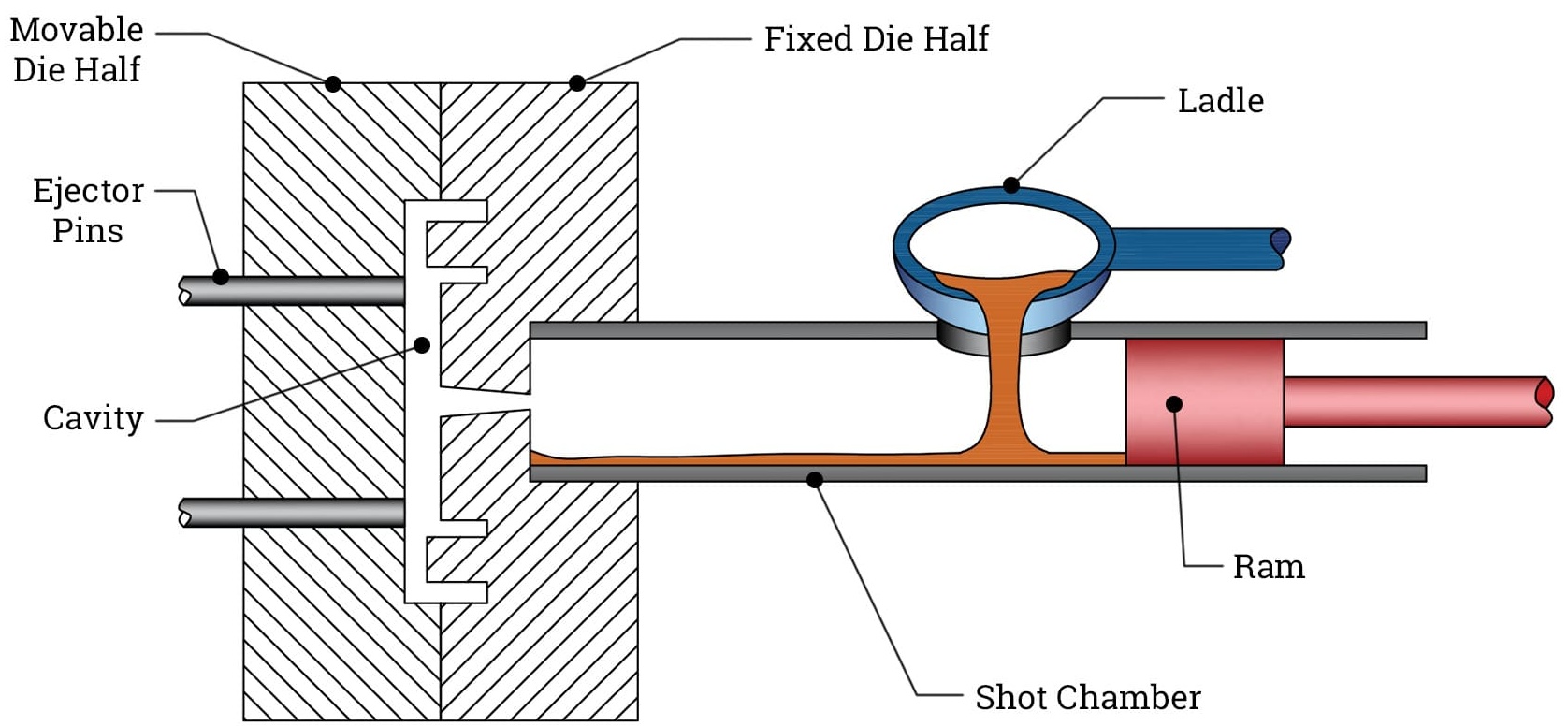

Überblick über Druckgießen

Beim Druckguss wird geschmolzenes Metall unter hohem Druck in einen Hohlraum in Form einer Form gepresst. Nachdem das Metall abgekühlt und fest geworden ist, wird die Form geöffnet, um einen Teil des perfekt geformten Teils freizugeben.

Stellen Sie sich vor, Sie bereiten Waffeln zu, geben den Teig in das Eisen, decken den Deckel ab, lassen ihn garen und nehmen ihn dann heraus. Aber heißer und so viel genauer.

Die wichtigsten Schritte beim Zinkdruckguss

Vorbereitung der Form

Bei der Herstellung von Gussformen wird eine genaue Stahlmatrize angefertigt, in die ein Stück des geschmolzenen Zinks gegossen wird. Die Fertigstellung der Form wird mit einer Art Spezialschmiermittel überzogen, das die Temperaturregulierung und das Verkleben unterstützt und auch das einfache und reibungslose Entfernen des fertigen Teils nach dem Abkühlen erleichtert.

Schmelzen und Einspritzen

Beim Schmelzen und Einspritzen wird die Zinklegierung in einem Ofen erhitzt, bis sie vollständig geschmolzen ist, dann wird die geschmolzene Substanz unter hohen Druck gesetzt und in die Form eingespritzt. Dieser Hochgeschwindigkeits-Einspritzvorgang gewährleistet, dass alle Hohlräume vollständig mit geschmolzenem Metall gefüllt werden, um präzise, feinere und perfekte Gusselemente herzustellen.

Kühlung und Auswurf

Nachdem das geschmolzene Zink in der Form erstarrt ist, erfolgt die Abkühlung und der Ausstoß. Wenn das Teil so weit abgekühlt ist, dass es seine Form behalten kann, wird die Form geöffnet, und die Auswerferstifte drücken das fertige Teil heraus. Auf diese Weise lässt es sich leicht entfernen, ohne die Oberfläche des Teils oder seine strukturelle Integrität zu zerstören.

Beschneiden und Endbearbeitung

Beim Beschneiden und Veredeln geht es um die Beseitigung von Restmaterial, das nicht gegossen wird. Das Teil kann getrimmt und mit weiteren Verfahren wie Polieren, Plattieren oder Beschichten veredelt werden, um das Aussehen und die Haltbarkeit des Teils sowie die allgemeine Oberflächenqualität zu verbessern, je nachdem, was das Produkt benötigt.

Arten von Zinklegierungen für den Druckguss

Zamak-Legierungen

Zamak-Legierungen, die sich durch Festigkeit und Korrosionsbeständigkeit auszeichnen und häufig in der Bau- und Fertigungsindustrie verwendet werden.

Die gängigsten sind Zamak-Legierungen (Zink, Aluminium, Magnesium und Kupfer). Die Legierungen Zamak 3, 5 und 7 werden auch für allgemeine Verbraucherkomponenten verwendet; sie stellen ein Gleichgewicht zwischen Festigkeit und Kosteneffizienz dar.

ZA-Legierungen

ZA-Legierungen, die sich durch Festigkeit und Korrosionsbeständigkeit auszeichnen und häufig in der Bau- und Fertigungsindustrie verwendet werden.

Bei der Herstellung von ZA-Legierungen wird ein höherer Prozentsatz an Aluminium verwendet, was sie stärker und haltbarer macht. Dies macht sie zu den besten Werkstoffen für die Entwicklung von starken, tragenden Teilen, die eine hohe mechanische Leistung und Haltbarkeit erfordern.

Die Wahl der richtigen Legierung

Die Festigkeit, die Lebensdauer, die Korrosionsbeständigkeit und die Kosten hängen von der verwendeten Legierung ab. Die Hersteller neigen dazu, vor der Auswahl der geeigneten Legierung die Anforderungen an das Teil zu prüfen.

Vorteile des Zinkdruckgusses

Zinkdruckguss zeichnet sich durch Festigkeit, Korrosionsbeständigkeit und vielseitige industrielle Anwendungen im Bauwesen und in der Fertigung aus.

Hochdimensionale Exaktheit

Hohe Maßgenauigkeit bedeutet, dass Zink in der Lage ist, sehr genaue und feine Teile herzustellen. Es hat hervorragende Fließeigenschaften und kann daher Formen rundum ausfüllen, was es optimal für die Herstellung kleiner und komplizierter Teile mit zuverlässigen und wiederholbaren Abmessungen macht.

Ausgezeichnete Festigkeit und Langlebigkeit

Die überragende Festigkeit und Zähigkeit von Zinkdruckgussbauteilen bedeutet, dass sie schweren Druck und Stößen standhalten, ohne sich zu verbiegen. Ihre guten mechanischen Eigenschaften machen sie stärker und langlebiger als die meisten Kunststoff- und Aluminiumkomponenten, die in derselben Anwendung eingesetzt werden.

Kosteneffizienz

Der niedrige Schmelzpunkt von Zink macht es in Bezug auf den Energieverbrauch und die Herstellung kostengünstig. Dies macht das Verfahren weniger kostspielig, insbesondere wenn es um die Massenproduktion geht, bei der Effizienz und hohe Stückzahlen die Gesamtkosten drastisch senken würden.

Korrosionsbeständigkeit

Korrosionsbeständigkeit bedeutet, dass Zink ein Material ist, das Rost und Korrosion verhindert. Diese Eigenschaft macht Zinkdruckgussteile sehr nützlich in feuchten, nassen oder Außenbedingungen, in denen Haltbarkeit entscheidend ist.

Schnelle Produktionszyklen

Druckguss ermöglicht eine schnelle Produktion von hoher Qualität - eine der größten Chancen für Branchen, die eine Massenproduktion benötigen.

Anwendungen des Zinkdruckgusses

Autoindustrie

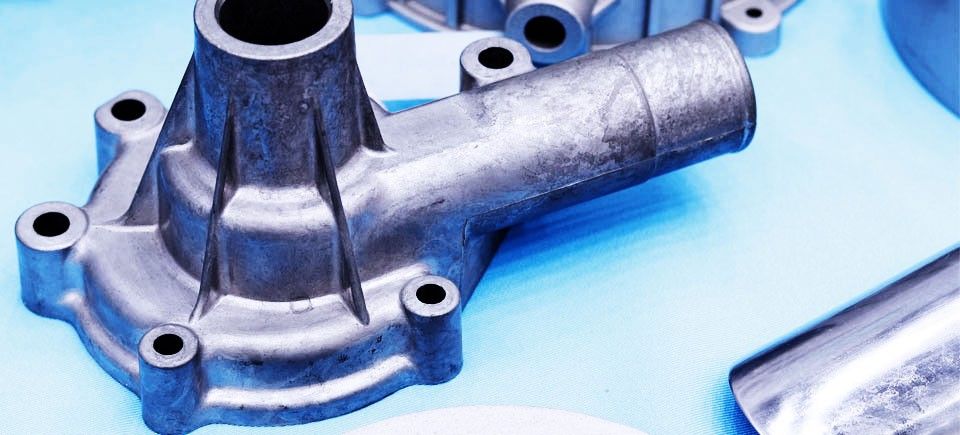

Zink zeichnet sich durch Festigkeit, Korrosionsbeständigkeit und vielseitige Anwendungen in der Automobilherstellung und im Bauwesen aus.

Zinkdruckgussteile sind in der Automobilindustrie weit verbreitet, da sie sehr stabil und präzise sind. Sie werden in Bauteilen wie Vergasergehäusen, Motorteilen und Innenraumkomponenten verwendet, die kostengünstig, langlebig und zuverlässig in der Herstellung sind.

Elektrische Komponenten und Elektronik

Elektrische Komponenten auf Zinkbasis, die sich durch Festigkeit, Korrosionsbeständigkeit und vielseitige industrielle Anwendungen in der Elektronik, im Bauwesen und in der Fertigung auszeichnen.

Zinkdruckgussbauteile werden häufig in Schaltern, Steckern und Kühlkörpern in der Elektronik und in elektrischen Bauteilen verwendet. Die Synergien zwischen Zink und seinem hohen Maß an Festigkeit, Genauigkeit und elektrischer Leitfähigkeit helfen bei der Entwicklung guter, langlebiger und gut funktionierender Komponenten.

Konsumgüter

Verbraucherprodukte auf Zinkbasis, die sich durch Festigkeit und Korrosionsbeständigkeit auszeichnen und häufig in der Bau- und Fertigungsindustrie verwendet werden.

Bei Konsumgütern wird Zinkdruckguss häufig für Türschlösser, Reißverschlüsse, Türgriffe und andere Beschläge verwendet. Die Produkte sind zuverlässiger, langlebiger und attraktiver aufgrund ihrer Haltbarkeit, Stärke und glatten, attraktiven Oberfläche.

Industrielle Maschinen

Zinkdruckguss wird in der Industrie aufgrund seiner Steifigkeit und Festigkeit sehr geschätzt. Sie werden in der Regel für die Herstellung von Zahnrädern, Halterungen, Beschlägen und anderen wichtigen Teilen verwendet, die dadurch dauerhaft, präzise und leistungsstark bei hoher mechanischer Belastung sind.

Medizinische Ausrüstung

Medizinische Geräte auf Zinkbasis, die sich durch Festigkeit, Korrosionsbeständigkeit und vielseitige industrielle Einsatzmöglichkeiten im Gesundheitswesen, im Bauwesen und in der Fertigung auszeichnen.

In der Medizintechnik werden Zinklegierungen bevorzugt, weil sie präzise sind und strenge hygienische Anforderungen erfüllen, so dass sie für die Herstellung hochwertiger, zuverlässiger und sicherer medizinischer Teile geeignet sind.

Zinkdruckguss im Vergleich zu anderen Gussverfahren

Zink- vs. Aluminium-Guss

Zinkdruckguss ist stärker und detailreicher und eignet sich am besten für Präzisionsteile. Aluminiumguss hingegen ist weniger gewichtig, leicht und einfach zu handhaben. Bei diesem Kompromiss geht es um die Haltbarkeit von Zink einerseits und die Effizienz von Aluminium andererseits, je nach den Prioritäten des Designs und der Notwendigkeit der Anwendung.

Zink vs. Kunststoff-Spritzguss.

Kunststoffspritzguss ist kostengünstig, leicht und kann in der Massenproduktion eingesetzt werden, ist aber nicht dauerhaft und hat Probleme mit Hitze oder Verschleiß. Zinkguss ist ein kostspieligeres Verfahren, bietet aber eine höhere Festigkeit, eine bessere Präzision und eine bessere Hitze- und Abriebbeständigkeit und eignet sich daher für schwierige Anwendungen, bei denen Haltbarkeit und Zuverlässigkeit gefragt sind.

Zink- vs. Magnesium-Guss

Zinkguss ist sehr stark, widerstandsfähig und nicht korrosionsanfällig und kann daher für langlebige Teile verwendet werden. Magnesiumguss ist viel leichter, aber teurer und auch korrosionsanfälliger. Die Entscheidung hängt davon ab, ob die Gewichtseinsparung wichtiger ist als die Haltbarkeit und das wirtschaftliche Interesse an den betreffenden Anwendungen.

Umweltauswirkungen und Recycelbarkeit

Der Zinkdruckguss ist erstaunlich grün.

Energie-Effizienz

Der niedrigere Schmelzpunkt von Zink bedeutet, dass es im Gegensatz zu den meisten anderen Metallen bei der Verarbeitung ein Minimum an Energie verbraucht, die Produktionskosten niedrig sind und die Treibhausgasemissionen gering, was es zu einer sehr guten und umweltfreundlichen Wahl macht.

Wiederverwertbarkeit von Zink

Zink ist recycelbar und verliert nicht an Qualität, so dass es in der Produktion wiederverwendet werden kann. Dies macht es zu einer sehr nachhaltigen Ressource, die Ressourcen spart, Abfälle beseitigt und umweltfreundliche industrielle Verfahren auf der ganzen Welt ermöglicht.

Gemeinsame Herausforderungen beim Zinkdruckguss

Zinkdruckgussverfahren, das Haltbarkeit, Korrosionsbeständigkeit und die wichtigsten Herausforderungen bei industriellen Anwendungen zeigt.

Probleme mit der Porosität

Porosität ist ein Zustand, der durch das Einschließen von Luft entsteht, die Löcher bildet und den Guss schwächt. Die Defekte werden durch eine sorgfältige Konstruktion der Gussform und kontrollierte Gussverfahren reduziert, die stärkere und zuverlässigere Komponenten mit besserer Leistung und Dauerhaftigkeit in den Fertigungsanwendungen garantieren.

Oberflächenmängel

Oberflächendefekte treten in Form von Kaltverschlüssen, rauen Oberflächen oder sogar Fließspuren auf, die auf eine schlechte Kontrolle der Gießtemperaturen oder -drücke zurückzuführen sind und die Qualität beeinträchtigen. Kleinere, größere und bessere Teile wurden durch ein angemessenes Prozessmanagement erreicht.

Probleme bei der Legierungsauswahl

Die Verwendung einer falschen Legierung kann zu einem vorzeitigen Ausfall von Bauteilen führen, da die Materialeigenschaften der Art der Anwendung nicht gerecht werden können. Die Kompetenz der Experten gewährleistet die Auswahl der geeigneten Legierung, um Haltbarkeit, Funktion und Zuverlässigkeit in den Fertigungsprozessen zu gewährleisten.

Verziehen

Die ungleichmäßige Abkühlung führt zu einer Verformung der Gussteile, wodurch die Genauigkeit und Festigkeit des Teils beeinträchtigt wird, was als Verziehen bezeichnet wird. Die Verformung wird durch eine optimale Formgestaltung und eine kontrollierte Abkühlung vermieden, wodurch die Dimensionsstabilität, die Zuverlässigkeit und die gleichmäßige Qualität der hergestellten Teile verringert werden.

Wie man einen zuverlässigen Hersteller von Zinkdruckguss auswählt

Erfahrung und Fachwissen

Fragen Sie sie, wie lange sie schon mit Zink arbeiten - Erfahrung ist ein Faktor, der direkt proportional zur Qualität ist.

Technologische Fähigkeiten

Moderne Maschinen = höhere Genauigkeit, höhere Produktion, weniger Fehler.

Verfahren zur Qualitätskontrolle.

Informieren Sie sich über zertifizierte Hersteller, Prüflabore und harte Prüfverfahren.

Preisgestaltung und Vorlaufzeiten

Am besten geeignet ist ein Partner, der erschwinglich und zuverlässig in Bezug auf die Lieferzeiten ist.

Zukünftige Trends im Zinkdruckguss

Erkundung künftiger Trends bei Zinkdruckgussherstellern mit Schwerpunkt auf Haltbarkeit, Korrosionsbeständigkeit und industriellen Anwendungen.

Automatisierung und Robotik

Automatisierung und Robotik werden in Fabriken immer häufiger eingesetzt, um die Geschwindigkeit, Genauigkeit und Konsistenz der Produktion zu verbessern. In der heutigen Fertigung werden durch den Einsatz von Robotern menschliche Fehler vermieden, sich wiederholende Arbeitsabläufe automatisiert und effizienter gestaltet, was eine bessere Leistung in Bezug auf Qualität und Wettbewerbsfähigkeit garantiert.

Nachhaltigkeit und Recycling.

Zink kann vollständig recycelt werden, ohne seine Qualität zu verlieren, und ist daher sehr nachhaltig. Die modernen Druckgusstechnologien konzentrieren sich darauf, den Abfall so gering wie möglich zu halten und den Energieverbrauch zu minimieren, um eine effiziente Produktion zu gewährleisten und einen Beitrag zur Umweltverantwortung und zur Erhaltung der langfristigen Ressourcen zu leisten.

Fortschritte in der Legierungstechnik

Die Fortschritte in der Legierungstechnologie führen zu Legierungswerkstoffen mit überlegenen mechanischen Eigenschaften wie Festigkeit, Haltbarkeit und Beständigkeit. Diese Innovationen schaffen mehr Anwendungsmöglichkeiten, und das bedeutet, dass die Industrie über effizientere, zuverlässigere und vielseitigere Komponenten für die neuen modernen Produktionsanforderungen verfügen kann.

Schlussfolgerung

Zinkdruckguss ist ein gigantisches Produktionsverfahren, das Präzision, Stärke und Effizienz bietet. Bei der Herstellung von Automobilteilen, elektronischen oder industriellen Werkzeugen ist der Zinkdruckguss der Schlüssel zur Schaffung zuverlässiger Produkte in unserer Umgebung. Aufgrund seiner Kosteneffizienz und der Möglichkeit, jedes Mal komplexe Konstruktionen herzustellen, ist es nach wie vor die erste Wahl für Hersteller in aller Welt.

FAQs

Wofür wird Zinkdruckguss also hauptsächlich verwendet?

Es wird bei der Herstellung von leistungsstarken, hochpräzisen Teilen in der Automobil-, Elektronik-, Konsumgüter- und Industrieindustrie eingesetzt.

Ist Druckguss aus Zink dem Druckguss aus Aluminium überlegen?

Zink ist detaillierter, haltbarer und präziser, und das Material Aluminium ist weniger gewichtig. Diese Option richtet sich nach der Verwendung.

Langlebigkeit von Zinkdruckgussteilen Wie lange halten Zinkdruckgussteile?

Sie sind korrosionsbeständig und weisen hohe mechanische Eigenschaften auf, die eine jahrzehntelange Lebensdauer ermöglichen.

Gibt es eine Untergrenze für die Größe von Teilen, die im Zinkdruckgussverfahren hergestellt werden können?

Ja! Zink wird bei kleinen, komplexen Teilen empfohlen, da es flüssig ist und eine hohe Formfüllungsfähigkeit aufweist.

Ist der Zinkdruckguss umweltfreundlich?

Ja, die Zinklegierungen können vollständig recycelt werden, und der Prozess ist nicht energieaufwendig, da Zink einen niedrigen Schmelzpunkt hat.

0 Kommentare