Aluminiumlegierungen werden aufgrund ihrer guten mechanischen Eigenschaften, ihres geringen Gewichts und ihrer Korrosionsbeständigkeit häufig für technische Zwecke ausgewählt. AlSi10Mg ist für seine hohe Leistung beim Präzisionsguss und bei der additiven Fertigung bekannt. AlSi10Mg ist eine Aluminiumlegierung mit guter Leistung, die häufig für Guss- und additive Fertigungsverfahren ausgewählt wird. Silizium und Magnesium, die AlSi10Mg zugesetzt werden, verbessern sowohl die mechanischen als auch die thermischen Eigenschaften, so dass es sich für Teile eignet, die komplexen und starken Belastungen standhalten müssen. Mit AlSi10Mg-Gussteilen können Hersteller Teile herstellen, die leicht und langlebig sind und feine und präzise Details aufweisen. Durch den 3D-Metalldruck hat AlSi10Mg in der aktuellen Konstruktion und Produktion noch mehr an Bedeutung gewonnen, da es sich durch seine Anpassungsfähigkeit und Zähigkeit auszeichnet.

In diesem Artikel wird die AlSi10Mg-Gusstechnologie mit ihren Vorteilen und häufigen Anwendungen erläutert und erklärt, warum sie in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik so häufig eingesetzt wird.

Was ist AlSi10Mg?

AlSi10Mg ist eine leichte Aluminiumlegierung, die hauptsächlich aus Aluminium (Al), Silizium (Si) und Magnesium (Mg) besteht. Normalerweise enthält AlSi10Mg 89-91% Aluminium, 9-11% Silizium und 0,2-0,45% Magnesium. Die Kombination dieser Legierungselemente macht AlSi10Mg aus: Es ist bekannt für seine feste, aber leichte Struktur, seine gute Leitfähigkeit und seinen hervorragenden Korrosionsschutz.

Silizium sorgt dafür, dass die Legierung beim Gießen reibungslos läuft, während Magnesium durch Aushärtung die Festigkeit und Härte verbessert. Das Ergebnis ist ein Werkstoff, der eine gute Druckfestigkeit aufweist und hitzebeständig ist.

Was ist AlSi10Mg-Guss?

Beim AlSi10Mg-Gießen wird die geschmolzene AlSi10Mg-Legierung in Formen gegossen, um komplizierte Teile und Stücke herzustellen. Es ist möglich, mehrere Gießtechniken zu verwenden, zum Beispiel:

- Druckgießen: Heißes Aluminium wird mit großem Druck in eine Stahlform gepresst.

- Sandguss: Sandformen werden in einem klassischen Gießverfahren verwendet.

- Feinguss: Das Verfahren wird oft als Wachsausschmelzverfahren bezeichnet und ermöglicht die Herstellung von sehr präzisen Teilen.

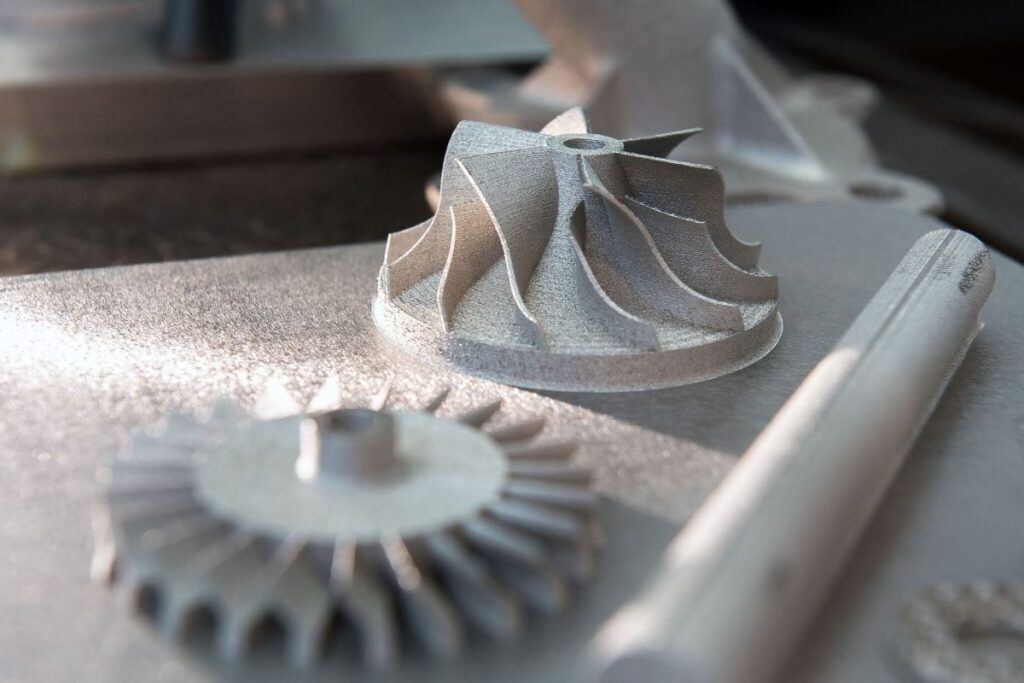

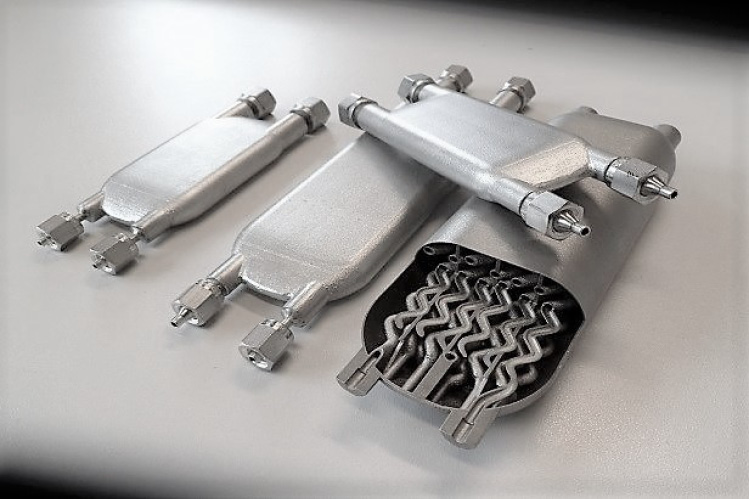

In der Welt der modernen Fertigung wird das AlSi10Mg-Gießen häufig in Kombination mit additiven Verfahren wie SLM oder DMLS eingesetzt. Das Verfahren kombiniert das schichtweise Aufschmelzen von AlSi10Mg-Pulver, um nahezu fertige Teile mit sehr guter Genauigkeit herzustellen.

Chemische Zusammensetzung von AlSi10Mg

Diese Aluminiumlegierung hat einen hohen Siliziumgehalt sowie Magnesium und einige andere Spurenelemente. Die genaue Zusammensetzung wird genau gesteuert, um die beste Mischung aus Guss, Festigkeit und Korrosionsschutz zu erhalten.

Typische Zusammensetzung (% nach Gewicht):

| Element | Inhalt (%) | Funktion |

| Aluminium (Al) | Gleichgewicht (~85-91%) | Unedles Metall bietet geringes Gewicht und Korrosionsbeständigkeit |

| Silizium (Si) | 9.0 - 11.0% | Verbessert das Fließverhalten, die Verschleißfestigkeit und reduziert die Schrumpfung |

| Magnesium (Mg) | 0,20 - 0,45% | Erhöht die Festigkeit durch Aushärtung |

| Eisen (Fe) | ≤ 0,55% | Verunreinigungen; gering gehalten, um Duktilität und Korrosionsbeständigkeit zu erhalten |

| Kupfer (Cu) | ≤ 0,05% | Optional; kann die Festigkeit leicht verbessern, verringert aber die Korrosionsbeständigkeit |

| Zink (Zn) | ≤ 0,10% | Im Allgemeinen niedrig gehalten, um Heißrissbildung zu vermeiden |

| Mangan (Mn) | ≤ 0,45% | Verbessert die Festigkeit und Korrosionsbeständigkeit |

| Titan (Ti) | ≤ 0,15% | Hilft bei der Verfeinerung der Kornstruktur |

| Nickel (Ni) | ≤ 0,05% | Begrenzte Verwendung aufgrund der Auswirkungen auf die Korrosionsbeständigkeit |

Wichtige Hinweise:

- Der hohe Siliziumanteil macht AlSi10Mg besonders gießbar und verschleißfest.

- Magnesium ist wichtig, damit die Legierung durch eine Wärmebehandlung verfestigt werden kann.

- Spuren von Verunreinigungen wie Mn, Ti und Fe werden streng kontrolliert, um die Qualität zu erhalten und Sprödigkeit oder Korrosion zu vermeiden.

Durch diese exakte Zusammensetzung ist das AlSi10Mg-Gussteil in der Lage, den mechanischen und physikalischen Anforderungen der Hochtechnologie gerecht zu werden.

Mechanische Eigenschaften von AlSi10Mg

AlSi10Mg hat ausgewogene mechanische Eigenschaften - es kann auf Zug und Druck, bei hoher Beanspruchung und hoher Leistung eingesetzt werden. Diese Eigenschaften können sich je nach Herstellungsverfahren (Gießen vs. 3D-Druck) und Wärmebehandlung der Stoffe geringfügig unterscheiden.

Die allgemeinen mechanischen Eigenschaften von AlSi10Mg sind wie folgt:

| Eigentum | As-Built (3D-gedruckt) | Wärmebehandelt (T6 oder ähnlich) |

| Zugfestigkeit | 320-370 MPa | 400-460 MPa |

| Streckgrenze | 200-240 MPa | 250-300 MPa |

| Dehnung beim Bruch | 2-4% | 4-8% |

| Härte (Brinell) | ~110 HB | ~130 HB |

| Dichte | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Elastizitätsmodul | ~70 GPa | ~70 GPa |

| Ermüdungsfestigkeit | ~90 MPa | ~120 MPa |

Wichtige Hinweise:

- Die Zugfestigkeit kann durch eine geeignete Wärmebehandlung erheblich verbessert werden, was bedeutet, dass das Material gut für strukturelle und tragende Teile geeignet ist.

- Die Dehnung verbessert auch die Nachbehandlung, wodurch bei dynamisch belasteten Teilen eine höhere Duktilität erreicht wird.

- Härte und Ermüdungsbeständigkeit, d. h. Beständigkeit bei wiederholter Beanspruchung, sind für Bauteile in der Automobil- und Luftfahrtindustrie von großer Bedeutung.

Diese Eigenschaften machen das AlSi10Mg-Gussteil zu einer guten Wahl in den Fällen, in denen sowohl Gewichtseinsparungen als auch mechanische Leistungen wichtig sind.

Physikalische Eigenschaften von AlSi10Mg

AlSi10Mg bietet ein gutes Gleichgewicht zwischen der leichten Charakterisierung und der stabilen physikalischen Funktionalität über einen breiten Temperaturbereich. Diese Eigenschaften sind ein Teil dessen, was es so beliebt in der Mainstream- und additiven Fertigung macht.

| Eigentum | Typischer Wert |

| Dichte | ~2,65 g/cm³ |

| Schmelzpunkt | ~570-595°C |

| Wärmeleitfähigkeit | ~150-180 W/m-K |

| Wärmeausdehnungskoeffizient | ~20-22 × 10-⁶ /K |

| Spezifische Wärmekapazität | ~900 J/kg-K |

| Elektrische Leitfähigkeit | ~30-35% IACS (International Annealed Copper Standard) |

| Solidus Temperatur | ~570°C |

| Liquidus-Temperatur | ~595°C |

Wichtige Hinweise:

- Die geringe Dichte von AlSi10Mg macht es zum besten Werkstoff für gewichtssensible Bereiche wie Luft- und Raumfahrt und Automobilteile.

- Dank seiner hohen Wärmeleitfähigkeit kann es die Wärme gut ableiten, was für den Erfindungsreichtum und die Komponenten im Motor von entscheidender Bedeutung ist.

- Es hat eine gute elektrische Leitfähigkeit und ist daher hilfreich für Teile, die eine leichte elektrische Leistung aufweisen müssen, obwohl es nicht so effizient ist wie reines Aluminium.

Eine solche Kombination der physikalischen Eigenschaften und der guten mechanischen Festigkeit macht AlSi10Mg-Guss zu einer vielseitigen und zuverlässigen Option in der modernen Fertigung.

Was ist eine AlSi10Mg-Gusslegierung?

AlSi10Mg gehört zu Aluminiumguss-Legierungen die Aluminium, Silizium (9-11%) und Magnesium (0,2-0,45%) enthalten. Es wird hergestellt, um eine gute Quelle für Festigkeit, geringes Gewicht und Korrosionsbeständigkeit zu sein. Seine Zusammensetzung ermöglicht eine hohe Fließfähigkeit im Gießverfahren und eignet sich für kleine, empfindliche und komplexe Teile.

Wichtigste Vorteile

Die Legierung ist bekannt für ihre Ausgewogenheit zwischen mechanischer Leistung und Herstellbarkeit. Sie bietet eine gute Kombination aus Zugfestigkeit, Härte und Verschleißfestigkeit. Ihre Wärmebehandlungseigenschaft ermöglicht eine zusätzliche Verbesserung von Eigenschaften wie Festigkeit und Dehnung, was sie zu einem Werkstoff für kritische Strukturkomponenten macht.

Gussleistung

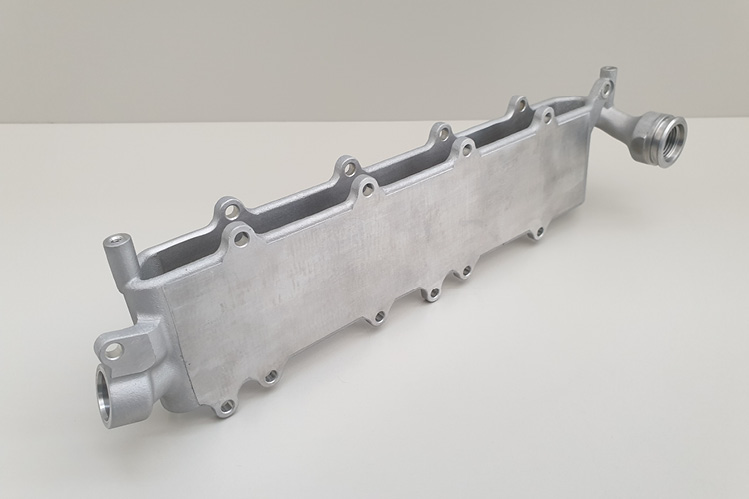

AlSi10Mg-Guss hat eine sehr gute Gießbarkeit, insbesondere für Druckguss- und Sandgussverfahren. Es kann zum Gießen komplizierter Formen mit geringen Schwindungsdefekten verwendet werden. Um Porosität und Rissbildung zu vermeiden, sind jedoch Systeme mit hoher Temperaturkontrolle und Anschnittgestaltung erforderlich.

Anwendungen

AlSi10Mg wird in der Automobil-, Luft- und Raumfahrt- und Maschinenbauindustrie häufig verwendet. Zu den allgemeinen Anwendungen gehören Motorteile, Gehäuse, Halterungen und leichte Strukturteile. Aufgrund seines ausgezeichneten Gefüges und seiner gleichbleibenden Leistung erfreut sich AlSi10Mg auch in der Kategorie der Materialien für die additive Fertigung großer Beliebtheit, da der 3D-Druck von Metallen zunimmt.

Beschränkungen

Obwohl die Legierung vielseitig einsetzbar ist, ist sie nicht dehnbar und neigt bei unsachgemäßer Verarbeitung zur Rissbildung. Sie hat auch eine durchschnittliche Schweißbarkeit, so dass bei der Reparatur oder dem Zusammenbau von Schweißarbeiten Vorsicht geboten ist. Wärmebehandlung und Nachbearbeitung werden oft durchgeführt, um die besten Ergebnisse zu erzielen.

Vorteile von AlSi10Mg beim Gießen

Die Beliebtheit von AlSi10Mg-Guss wird durch die besondere Kombination der mechanischen und chemischen Eigenschaften der Legierung bestimmt. Lassen Sie uns die wichtigsten Vorteile sehen:

1. Ausgezeichnete Gießbarkeit

Aufgrund des hohen Siliziumgehalts kann AlSi10Mg gut in komplizierte Formhohlräume fließen, ohne dass innere Hohlräume entstehen. Auf diese Weise eignet es sich gut für die Herstellung dünnwandiger, detaillierter Bauteile.

2. Hervorragende mechanische Eigenschaften

Die Legierung hat eine hohe Zugfestigkeit, eine ausreichende Ermüdungsbeständigkeit und eine mittlere Härte. Durch Wärmebehandlung und Aushärtung können die Eigenschaften dieses Artefakts noch weiter verbessert werden, so dass es mit anderen fortschrittlichen Materialien konkurrieren kann.

3. Korrosionsbeständigkeit

AlSi10Mg hat eine ausgezeichnete Korrosionsbeständigkeit, insbesondere in atmosphärischen und maritimen Umgebungen. Dies macht es für diejenigen geeignet, die Feuchtigkeit, Salz oder extremen Temperaturen ausgesetzt sind.

4. Leicht und doch stark

Die niedrige Dichte von AlSi10Mg sorgt für eine leichte Struktur, ohne dass es an Festigkeit mangelt. Dies ist ideal für Teile in der Luft- und Raumfahrt sowie in der Automobilindustrie, wo Gewichtseinsparungen direkt mit Leistung und Effizienz verbunden sind.

5. Wärmeleitfähigkeit

Seine gute Wärmeleitfähigkeit ermöglicht die Ableitung von Wärme in Motorenteilen, elektronischen Gehäusen und anderen wärmeempfindlichen Anwendungen.

Das AlSi10Mg-Gießverfahren

Das Gießverfahren umfasst mehrere wesentliche Schritte, unabhängig davon, ob es auf traditionelle Weise oder durch den Einsatz der additiven Fertigung erfolgt.

1. Vorbereitung des Materials

Die AlSi10Mg-Rohlegierung bzw. das Pulver wird so hergestellt und geprüft, dass es eine einheitliche Zusammensetzung aufweist. Morphologie und Reinheit des Pulvers spielen bei der additiven Fertigung eine wichtige Rolle.

2. Schmelzen, Gießen (Laserfusion)

Beim traditionellen Gießen wird die Legierung im Ofen geschmolzen und in die vorbereitete Form gegossen. Beim 3D-Druck wird das Pulver mit einem Laser nach einem von einem digitalen Modell abgeleiteten Muster gesintert.

3. Erstarrung und Abkühlung

Die geschmolzene Legierung wird in der Form erstarren. Eine schonende und geregelte Abkühlung ist wichtig, um innere Spannungen, Porosität oder Risse zu vermeiden.

4. Nachbearbeitung

Dazu gehören Reinigung, Wärmebehandlung, maschinelle Bearbeitung und Oberflächenveredelung. So kann beispielsweise eine Wärmebehandlung die Festigkeit und Härte durch Ausscheidungshärtung deutlich erhöhen.

Was ist AlSi10Mg-Aluminium gleichwertig?

AlSi10Mg ist eine in Europa verbreitete Aluminiumlegierung, die aufgrund ihrer hohen Festigkeit, ihres Korrosionsschutzes und ihres geringen Gewichts in der Gießereiindustrie und der additiven Fertigung eine wichtige Rolle spielt. Sie fällt unter die EN AC-43000-Reihe in Bezug auf die europäischen Normen.

US-Entsprechung (A360.0 / A360.1)

In Amerika gibt es kein genaues Äquivalent zu AlSi10Mg; jedoch kann A360.0 als das nächstliegende Äquivalent bezeichnet werden (auch bekannt als A360.1 in Knetform). Diese Legierung hat einen fast ähnlichen Silizium- und Magnesiumgehalt und weist ähnliche mechanische und gießtechnische Eigenschaften auf. Sie wird häufig für Druckgussanwendungen eingesetzt.

Deutsches Äquivalent (G-AlSi10Mg)

In Deutschland wird die entsprechende Legierung in der Norm DIN 1725-2 als G-AlSi10Mg bezeichnet. Sie hat eine fast ähnliche Zusammensetzung wie AlSi10Mg und wird in der Automobilindustrie und im Maschinenbau für Hochleistungsgussteile verwendet.

Chinesisch Äquivalent (YL104 / ZL104)

In China ist AlSi10Mg dasselbe wie YL104 oder ZL104, die die Standard-Gusslegierungen aus Aluminium sind. Diese Legierungen werden in Motorenteilen, Gehäusen und anderen Komponenten verwendet, die Festigkeit und Korrosionsbeständigkeit erfordern.

Japanisches Äquivalent (AC4CH / AC4C)

In Japan gelten Legierungen wie AC4CH und AC4C als ähnlich leistungsfähig wie AlSi10Mg. Obwohl sie nicht exakt gleich sind, bieten sie ähnliche Silizium-Magnesium-Aluminium-Formeln, die für hochfeste Gussteile geeignet sind.

ISO-Äquivalent (Al-Si10Mg)

Die internationale Klassifizierung von AlSi10Mg nach ISO 3522 lautet wie folgt. Es behält dieselben chemischen und mechanischen Eigenschaften, unabhängig von den Herstellungsstandards, insbesondere bei globalen 3D-Druckanwendungen.

Konstruktionsrichtlinien und Beschränkungen für AlSi10Mg-Teile

Beim Gießen von AlSi10Mg müssen gute Konstruktionsprinzipien angewandt werden, um die Leistungsfähigkeit, die Maßhaltigkeit und die langfristige Haltbarkeit der Teile zu gewährleisten. Obwohl die Legierung eine ausgezeichnete Gießbarkeit und Festigkeit bietet, hat sie dennoch einige Einschränkungen, die die Konstrukteure berücksichtigen müssen.

1. Wanddicke

AlSi10Mg ist am besten geeignet, wenn die Wandstärke gleichmäßig ist und zwischen 2-5 mm liegt. Schnelle Dickenänderungen können beim Gießen oder 3D-Drucken zu inneren Spannungen, Verformungen und Füllungsausfällen führen. Langsame Übergänge und Verrundungen sind ratsam, um die Spannungskonzentrationen zu mindern.

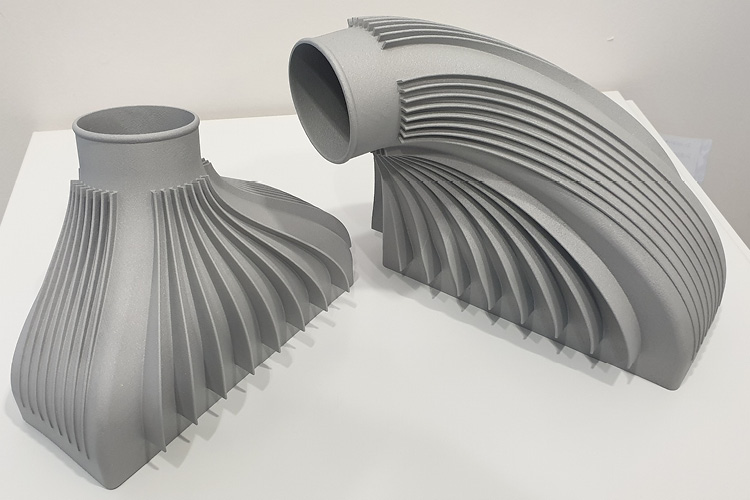

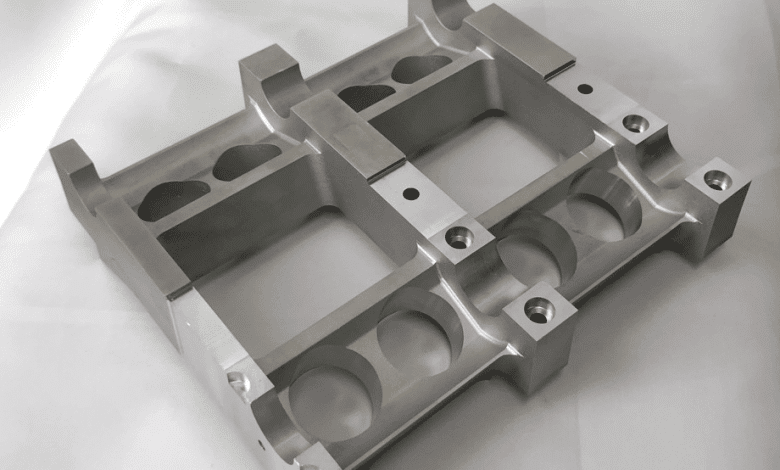

2. Komplexe Geometrien

Aufgrund seiner guten Gießbarkeit und Anpassung an die additive Fertigung ermöglicht AlSi10Mg die Herstellung komplexer Formen und innerer Kanäle. Beim traditionellen Gießen sollten jedoch kleine Abschnitte und Unterschnitte vermieden werden, es sei denn, es werden moderne Formen oder Kerne verwendet. Beim 3D-Druck könnten Stützstrukturen für Überhänge erforderlich sein.

3. Schrumpfung und Toleranzen

AlSi10Mg schrumpft, wie andere Aluminiumlegierungen auch, während der Erstarrung. Konstrukteure sollten die Schrumpfungsraten (in der Regel ~1,1%) berücksichtigen und entsprechende Toleranzen festlegen. Für Präzisionspassungen, insbesondere bei Gegenstücken, können auch Bearbeitungszugaben erforderlich sein.

4. Oberflächengüte

Die Oberflächenbeschaffenheit von AlSi10Mg im gegossenen oder gedruckten Zustand kann rau sein, und eine Nachbearbeitung (z. B. maschinelle Bearbeitung, Polieren oder Kugelstrahlen) kann erforderlich sein. Die Konstruktionsmerkmale sollten den Zugang zu Nachbearbeitungswerkzeugen ermöglichen, falls dies erforderlich ist.

5. Spannungspunkte und scharfe Kanten

AlSi10Mg-Teile können durch scharfe Ecken beschädigt werden, wenn an solchen Ecken Risse entstehen können. Verwenden Sie Ausrundungen und glatte Übergänge, wo immer es möglich ist. Achten Sie bei Lastträgern mit optimierter Geometrie auf eine gleichmäßige Gewichtsverteilung.

6. Wärmebehandlungskompatibilität

Wärmebehandlungsverfahren nach dem Gießen, wie z. B. T6 oder Alterung, können unbedeutende Maßabweichungen verursachen, was bei der Konstruktion berücksichtigt werden sollte. Die Merkmale mit engen Toleranzen sollten nach der Wärmebehandlung bearbeitet werden.

7. Bauausrichtung (für 3D-Druck)

Bei der additiven Fertigung hat die Ausrichtung des Teils einen Einfluss auf die Festigkeit, die Oberflächenqualität und die Stützstruktur. Eine Optimierung der Ausrichtung sollte erfolgen, um Verformungen zu minimieren, das Bauteil zu unterstützen und die mechanische Leistung zu erhalten.

Zu berücksichtigende Beschränkungen

- Nicht geeignet für hochduktile Teile - Obwohl AlSi10Mg eine hohe Festigkeit aufweist, ist seine Dehnung im Vergleich zu anderen Knetlegierungen begrenzt.

- Schlechte Schweißbarkeit - Das Schweißen ist eine Verbindung, bei der besondere Aufmerksamkeit erforderlich ist, und ein falsches Verfahren kann das Teil schwächen.

- Porositätsrisiko - Wenn die Gusskontrollen nicht eingehalten werden, kann die Porosität die Integrität des Teils beeinträchtigen, vor allem bei druckdichten Anwendungen.

Durch die Anwendung dieser Konstruktionsrichtlinien und das Verständnis ihrer Grenzen können Ingenieure die Leistung und Zuverlässigkeit von AlSi10Mg-Gussteilen im Hinblick auf die traditionellen und fortschrittlichen Herstellungsverfahren optimieren.

Anwendungen von AlSi10Mg-Guss

Aufgrund der einzigartigen Kombination von Eigenschaften findet der AlSi10Mg-Guss seine Anwendung in den verschiedenen Bereichen der Hochleistungsindustrie:

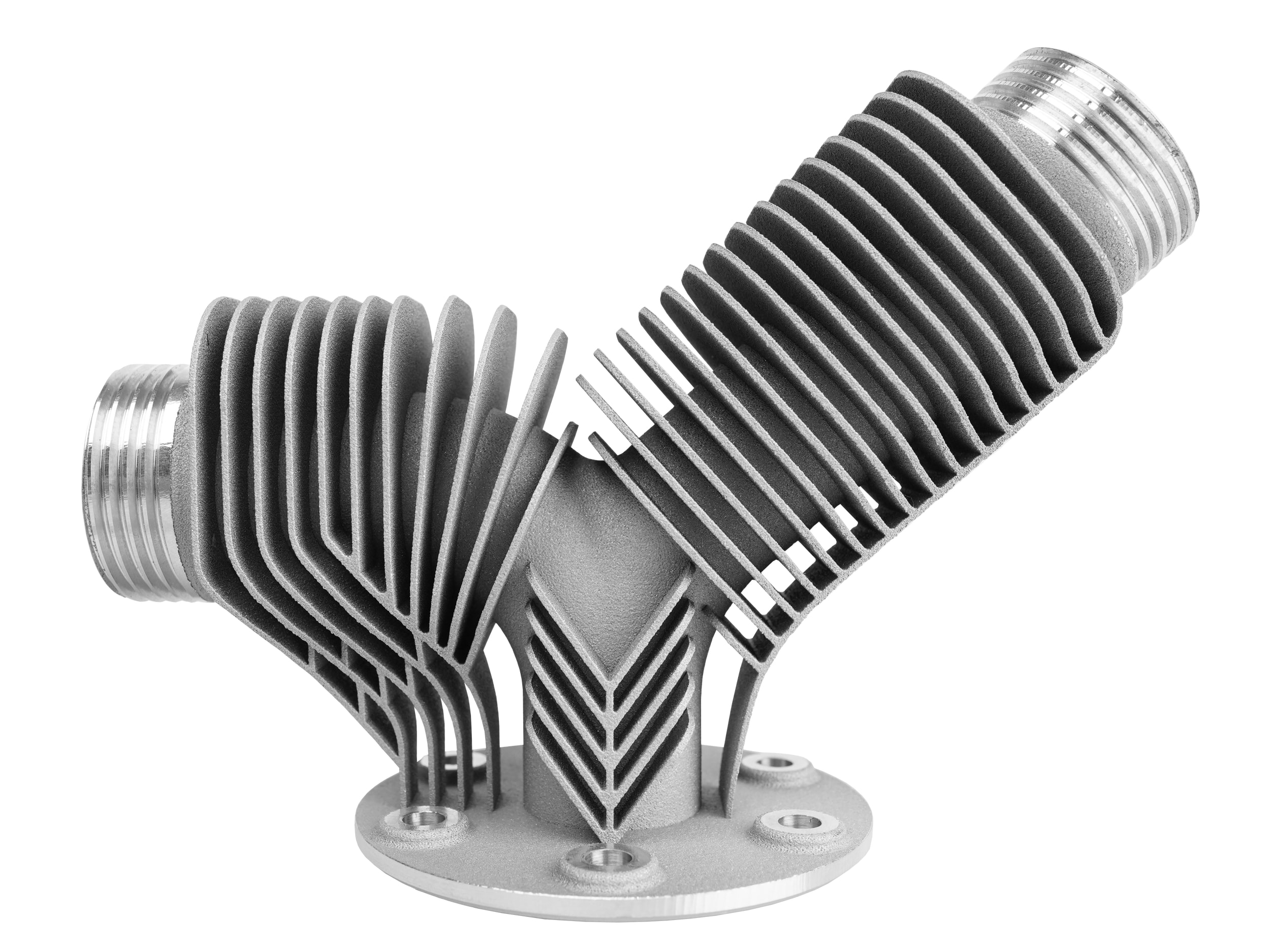

1. Luft- und Raumfahrtindustrie

Durch die hohe Festigkeit und das geringe Gewicht der Legierung werden Teile wie Halterungen, Gehäuse und Strukturträger in Bezug auf Leistung und Gewicht verbessert. Die additive Fertigung ermöglicht komplexe Geometrien, die früher nicht oder nur zu unnötigen Kosten hergestellt werden konnten.

2. Automobilsektor

Komponenten von Motorblöcken, Getrieben und leichten Fahrwerksteilen sind typische Materialien, die mit AlSi10Mg-Guss verarbeitet werden. Die Fähigkeit dieser Legierung, hohen Temperaturen und mechanischen Belastungen standzuhalten, sowie Materialien, die die Intensität der Hitzeeinwirkung oder klebrige Materialien haben, macht sie perfekt für solche Anwendungen.

3. Medizinische Geräte

AlSi10Mg ist biokompatibel und korrosionsbeständig und kann daher für chirurgische Instrumente und orthopädische Geräte verwendet werden, insbesondere in Fällen, in denen Präzisions- und Sonderanfertigungen erforderlich sind.

4. Robotik und Automatisierung

Der AlSi10Mg-Guss ermöglicht es, die Leichtigkeit und Steifigkeit dieses Materials zum Vorteil von Roboterarmen, Sensorhalterungen und anderen Präzisionskomponenten zu nutzen.

5. Unterhaltungselektronik

Die Wärmeleitfähigkeit und Korrosionsbeständigkeit der Legierungen wird von Kühlkörpern und Gehäusen für Hochleistungselektronik genutzt.

Herausforderungen beim AlSi10Mg-Gießen

Trotz der weit verbreiteten Gussvariante und der guten Werte bei Festigkeit, geringem Gewicht und hervorragender Gießbarkeit gibt es beim AlSi10Mg-Guss verschiedene Herausforderungen, die Hersteller und Ingenieure bei der Produktion berücksichtigen sollten. Die häufigsten Probleme sind im Folgenden aufgeführt:

1. Bildung von Porosität

Porosität in AlSi10Mg-Gussteilen ist ein häufiges Phänomen, das auf den Einschluss von Gasen oder auf Schrumpfung während des Erstarrungsprozesses zurückzuführen ist. Dies kann zu einer Verschlechterung der mechanischen Eigenschaften und der Dichtungsleistung führen. Optimale Formgestaltung, Entgasung und kontrollierte Abkühlungsraten sind wichtig, um die Porosität zu minimieren.

2. Heißes Reißen und Rissbildung

Aufgrund seines hohen Siliziumgehalts neigt AlSi10Mg beim Erstarren des Bauteils zu Heißrissen. Dies geschieht, wenn sich das Metall zusammenzieht, obwohl es teilweise geschmolzen ist, und sich Risse bilden. Eine genaue Steuerung der Erstarrungsgeschwindigkeit und der Formtemperatur hilft, dieses Risiko zu minimieren.

3. Oxidation beim Schmelzen

Alle Aluminiumlegierungen, einschließlich AlSi10Mg, sind gegenüber Sauerstoff sehr reaktiv. Wenn sie beim Schmelzen der Luft ausgesetzt werden, bildet sich eine Oxidschicht auf der Oberfläche, die das Gießen beeinträchtigen kann. Durch die Verwendung von Schutzatmosphären, Flussmitteln oder das Schmelzen im Vakuum kann die Oxidation gemildert werden.

4. Probleme mit der Maßgenauigkeit

Auch bei komplizierten Teilen sind Formen mit zahlreichen Abmessungen schwer einzuhalten, vor allem wenn ein konventioneller Sandguss verwendet wird. Faktoren wie Formverschleiß, Metallschrumpfung und schlechte Temperaturkontrolle können zu Abweichungen führen. In den meisten Fällen führt der Einsatz von Druckguss oder 3D-Druck zu besseren Toleranzen.

5. Eingeschränkte Schweißeignung

AlSi10Mg ist schlecht schweißbar, vor allem im Falle von Guss. Bei einer Schweißverbindung kann es zu Porosität und Gefügeversagen kommen, es sei denn, es werden spezielle Techniken wie das WIG-Schweißen mit geeignetem Zusatzwerkstoff eingesetzt. In der Regel ist ein Vorwärmen und eine Wärmeeinwirkung auf die Schweißnaht erforderlich.

6. Notwendigkeit der Nachbearbeitung

Um die besten mechanischen Eigenschaften zu erzielen, werden AlSi10Mg-Gussteile in der Regel einer Wärmebehandlung in Form eines T6-Anlassens unterzogen. Zur Verbesserung der Oberflächenqualität, insbesondere bei Präzisionsanwendungen, kann eine Oberflächenbearbeitung, wie z. B. Zerspanen oder Polieren, erforderlich sein.

Wenn sich die Hersteller mit diesen Herausforderungen befassen und sie entsprechend angehen, werden sie in der Lage sein, hochwertige AlSi10Mg-Gussteile mit hohen Anforderungen an Leistung und Zuverlässigkeit herzustellen.

Zukunft des AlSi10Mg-Gusses

Die Zukunftsaussichten für den AlSi10Mg-Guss sind vielversprechend, vor allem durch die Einbeziehung digitaler Fertigungstechnologien. Die additive Fertigung ist auf dem Vormarsch, und die Ingenieure sind in der Lage, leichte, nach dem Topologieprinzip entworfene Strukturen herzustellen, um entweder die Menge des verwendeten Materials zu verringern oder die Leistung zu verbessern.

Geforscht wird auch an der Verbesserung von AlSi10Mg-Varianten mit Nanopartikel-Verstärkung oder an Hybridlegierungen, die Festigkeit mit besserer Duktilität und Ermüdungsbeständigkeit kombinieren.

Schlussfolgerung

AlSi10Mg-Guss verbindet die neue Werkstoffkunde mit der modernen Fertigungstechnologie. Sein hervorragendes Verhältnis von Festigkeit zu Gewicht, seine Korrosionsbeständigkeit und seine Vielseitigkeit in Bezug auf traditionelle und digitale Gussformen machen AlSi10Mg nach wie vor zu einem sehr beliebten Werkstoff für Industrien mit hoher Nachfrage. Trotz gewisser technologischer Hindernisse machen die langfristigen Vorteile dieser Aluminiumlegierung sie zu einem unverzichtbaren Werkstoff für die Zukunft von Technik und Produktion.

FAQs

1: Woraus besteht AlSi10Mg?

AlSi10Mg ist eine Aluminiumlegierung, die hauptsächlich aus Aluminium (Al), Silizium (Si) und Magnesium (Mg) besteht. Normalerweise hat sie 9-11% Silizium, 0,2-0,45% Magnesium und der Rest ist Aluminium. Silizium verbessert die Gießbarkeit und Fließfähigkeit, während Magnesium die Festigkeit durch Wärmebehandlung erhöht.

2: Wofür wird AlSi10Mg-Guss verwendet?

AlSi10Mg-Guss wird für die Herstellung von leichten und dennoch festen Teilen für Strukturen in der Luft- und Raumfahrt, Teile von Automotoren, medizinische Implantate und elektronische Gehäuse verwendet. Seine Fähigkeit, komplexe Teile mit hoher Festigkeit herzustellen, macht es für die Präzisionsindustrie geeignet.

3: Kann AlSi10Mg in 3D gedruckt werden?

Ja, AlSi10Mg ist eines der Materialien, die im 3D-Metalldruck am meisten Anwendung finden, insbesondere wenn Verfahren wie das selektive Laserschmelzen (SLM) oder das direkte Metall-Lasersintern (DMLS) eingesetzt werden. Es ermöglicht die Herstellung detaillierter, stabiler und leichter Teile mit geringer Nachbearbeitung.

4: Muss AlSi10Mg nach dem Gießen wärmebehandelt werden?

Die Wärmebehandlung ist in der Tat eine gängige Methode zur Behandlung von AlSi10Mg-Gussstücken, um die Festigkeit und Härte zu erhöhen und damit die Haltbarkeit zu verbessern. Verfahren wie das Lösungsglühen und die künstliche Alterung verbessern die Leistung, insbesondere unter rauen mechanischen oder thermischen Bedingungen.

0 Kommentare