Aluminiumlegierungen sind seit jeher wichtig für die Fertigung, vor allem in der Automobil-, Luft- und Raumfahrtindustrie und im Werkzeugbau. AlSi10Mg wird aufgrund seiner vielen positiven mechanischen und thermischen Eigenschaften häufig ausgewählt. Da diese Legierung sowohl fester als auch leichter als Stahl ist, spielt sie eine große Rolle beim Gießen und bei der additiven Fertigung, insbesondere beim selektiven Laserschmelzen (SLM).

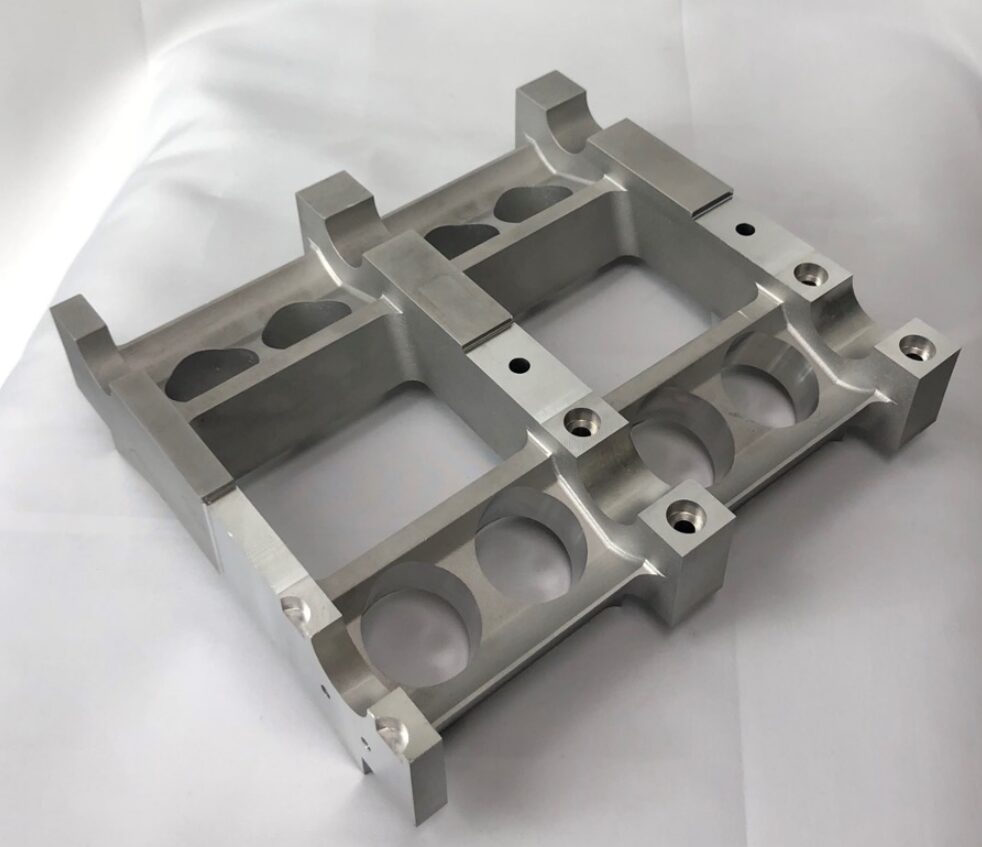

Hier untersuchen wir AlSi10Mg-Guss, mit Informationen darüber, was es ist, warum es nützlich ist, und den wichtigsten technischen Fakten, einschließlich der Materialeigenschaften von AlSi10Mg, seiner Dichte und anderer relevanter Daten.

Was ist mit AlSi10Mg gemeint?

Eine AlSi10Mg-Legierung hat einen Aluminium Gehalt von bis zu 89%, etwa 10% Silizium und eine geringe Menge Magnesium, normalerweise nicht mehr als 0,3%. Die Art und Weise, wie es aufgebaut ist, gab ihm diesen Namen. Aluminium 3003, das in den Gruppen 4000 und 5000 zu finden ist, ist bekannt für seine hohe Festigkeit, Korrosionsbeständigkeit und einfache Schweißbarkeit. Daher eignet sich die additive Fertigung für Teile, die stark und leicht sind, nur sehr kleine Fehler aufweisen und lange Zeit funktionieren.

Die AlSi10Mg-Legierung wird in der Luft- und Raumfahrt, in modernen Automobilen und in der Industrieausrüstung vielfach eingesetzt. Viele Menschen verwenden sie für den 3D-Druck von Metallen, vor allem wegen ihrer vorteilhaften Art des Schmelzens.

Überblick über den AlSi10Mg-Guss

Prozess des Legierungsschmelzens

Zu Beginn des AlSi10Mg-Gießens wird das Gemisch bei Temperaturen geschmolzen, die normalerweise zwischen 660°C und 700°C liegen. Da die Hauptbestandteile der Legierung Aluminium, Silizium und Magnesium sind, muss sie gleichmäßig erhitzt werden, um vollständig zu schmelzen. Es werden Maßnahmen ergriffen, um sowohl die Oxidation als auch die Absorption von Gasen zu verhindern, da diese Effekte das fertige Teil schwächen und beschädigen können.

Die notwendigen Schritte zur Herstellung und Befüllung der Form

Nach dem Erhitzen wird die flüssige Legierung in eine Form übertragen, um die Form des fertigen Teils zu bestimmen. Sie können Ihr Teil im Druckguss-, Sandguss- oder Feingussverfahren gießen. In Fällen, in denen präzise, komplexe Teile benötigt werden, wird bei der additiven Fertigung das selektive Laserschmelzen (SLM) bevorzugt. Da es so leicht fließt, eignet sich AlSi10Mg gut für Formdetails.

Abkühlung der Flüssigkeit und ihre Festwerdung

Sobald die Form gefüllt ist, beginnt das flüssige Rohmetall zu kühlen. Eine ordnungsgemäße Abkühlung kann Probleme im fertigen Produkt, wie Schrumpfung, Risse oder innere Spannungen, vermindern. Die Geschwindigkeit, mit der die Legierung abkühlt, kann sich auf die Struktur im Inneren des Materials auswirken und sowohl die Arbeitsfestigkeit als auch die Oberfläche beeinflussen. Materialien, die schneller abkühlen, haben in der Regel eine bessere Struktur und eine bessere Gesamtleistung.

Nachbearbeitungsschritte

Sobald das Teil verfestigt und aus der Form genommen ist, befindet es sich in einem idealen Zustand. Häufig werden Wärmebehandlungen wie Lösungsglühen und Alterung durchgeführt, um das Material haltbarer zu machen. Präzise Strukturen oder besser aussehende Ergebnisse können erreicht werden, indem die Teile zur Bearbeitung oder Oberflächenveredelung in ein Paket gelegt werden.

Ersatzstoffe für AlSi10Mg

Da AlSi10Mg hervorragende Eigenschaften aufweist, wird es häufig zum Schweißen ausgewählt. Wenn jedoch andere Faktoren wie mechanische Eigenschaften, Temperatur oder Preis wichtiger sind, können andere Werkstoffe erforderlich sein.

Die gängigsten Legierungen, die als Ersatz für AlSi10Mg verwendet werden, sind nachstehend aufgeführt:

A356 Aluminium ist eine Legierungsart

Warum wird A356 anstelle von AlSi10Mg in Betracht gezogen?

A356 ist eine mit AlSi10Mg vergleichbare Legierung, die sich hauptsächlich durch ihre höhere Duktilität und Dehnung unterscheidet. Speiser werden am häufigsten für Sandguss und Kokillenguss verwendet.

Vorteile:

- Die Kunden können ein Gewebe mit höherer Dehnung wählen, um eine bessere Zähigkeit zu erreichen.

- Hohe Korrosionsbeständigkeit

- Kann leicht geschweißt werden

Anwendungen:

- Zu den Graugussteilen gehören Autoteile, Teile für Pumpen und allgemeine Gussarbeiten.

Eine Legierung, die 12% Silizium enthält

Warum tauschen wir AlSi10Mg gegen AlSi12?

Da AlSi12 reich an Silizium ist, bietet es eine erhöhte Verschleißfestigkeit und verbesserte Fließeigenschaften beim Druckguss.

Vorteile:

- Ihre Gießbarkeit ist besser als die von Messing.

- Die Verschleißfestigkeit ist sehr gut.

- Niedrigere Preise für Zubehör

Anwendungen:

- Sie eignen sich für komplexe, zerbrechliche Gussteile, Motorgehäuse und dekorative Teile.

EN AW-7075 (EN 7075Aluminiumlegierung)

Warum sollte AlSi10Mg durch 7075 ersetzt werden?

Die starke Legierung 7075 wird in der Luft- und Raumfahrt verwendet und weist eine viel höhere Festigkeit auf als AlSi10Mg. Da sie jedoch nicht gegossen werden kann, ist sie eher für die Herstellung von bearbeiteten oder geschmiedeten Produkten geeignet.

Vorteile:

- Beeindruckend starker Spannungsbogen

- Hervorragende Widerstandsfähigkeit gegen Abnutzung durch übermäßigen Gebrauch

Beschränkungen:

- Es ist schwierig zu schweißen

- Oft sind sie teurer

- Kann nicht zum Gießen verwendet werden

Anwendungen:

- In der Luftfahrt, im Motorsport und in der Schwerindustrie werden Verbundwerkstoffe eingesetzt.

Ti-6Al-4V ist eine Titanlegierung

Warum sollten Anwendungen Titan anstelle von AlSi10Mg einsetzen?

Im Vergleich zu Aluminiumlegierungen ist Titan viel leichter und korrosionsbeständiger, wenn es für Teile verwendet wird, die unter Druck stehen müssen.

Vorteile:

- Hervorragende Festigkeit und Sicherheit für den Körper

- Ausgezeichnete Hitzebeständigkeit

Beschränkungen:

- Für sehr hohe Kosten

- Es ist schwierig, es herzustellen und zu verarbeiten

Verwendet:

- Ingenieurarbeiten an Flugzeugen, Raumfahrtprodukten, Medikamenten und Systemen

Gängige Magnesiumlegierungen sind AZ91D und ähnliche

Warum sollte AlSi10Mg durch Magnesium ersetzt werden?

Sie sind viel leichter als AlSi10Mg und werden gewählt, wenn die größte Gewichtsreduzierung erforderlich ist.

Vorteile:

- Seine sehr geringe Dichte beträgt nur 1,74 Gramm pro Kubikzentimeter.

- Es kann gut gegossen werden

Beschränkungen:

- Sowohl die Festigkeit als auch die Korrosionsbeständigkeit sind geringer

- Die Verarbeitung macht sie anfälliger für Brände

Zweck:

- Bau von Elektronikbehältern, Stützstrukturen in Sportartikeln und das Innere von Flugzeugen

Vergleichstabelle

| Legierung | Dichte (g/cm³) | Stärke | Gießbar | Hauptvorteil | Wichtigste Einschränkung |

| AlSi10Mg | ~2.68 | Mittel | Ja | Ausgewogene Eigenschaften | Mäßige Duktilität |

| A356 | ~2.67 | Mittel | Ja | Bessere Duktilität | Geringfügig geringere Festigkeit |

| AlSi12 | ~2.66 | Niedrig bis mittel | Ja | Ausgezeichnete Gießbarkeit | Geringere mechanische Festigkeit |

| 7075 | ~2.81 | Sehr hoch | Nein | Luft- und Raumfahrttaugliche Festigkeit | Nicht zum Gießen geeignet |

| Ti-6Al-4V | ~4.43 | Sehr hoch | Nein (nur additiv oder gefälscht) | Extreme Leistung | Sehr teuer |

| AZ91D | ~1.81 | Niedrig bis mittel | Ja | Ultraleichtes Gewicht | Korrosionsanfälligkeit |

Vorsichtig sein mit Ihren alternativen Artikeln

Sie sollten Ihren Ersatz nach folgenden Kriterien auswählen:

- Um die Festigkeit eines Teils zu erhöhen, sollte 7075 oder Ti-6Al-4V verwendet werden.

- A356 oder AlSi12 lassen sich in der Regel leichter gießen als andere Typen.

- Magnesiumlegierungen wurden wegen ihres geringen Gewichts ausgewählt.

- AlSi10Mg oder Titan sind korrosionsbeständiger als andere.

- Einsparungen können mit AlSi12 oder A356 erzielt werden.

Eigenschaften der AlSi10Mg-Legierung

Ingenieure, Konstrukteure und Hersteller dieser Legierung müssen wissen, was AlSi10Mg leisten kann. Aufgrund seiner Festigkeit, seines geringen Gewichts und seiner thermischen Eigenschaften findet AlSi10Mg sowohl im Guss als auch im 3D-Druck Anwendung. Die wichtigsten Eigenschaften, die von Immobilien genutzt werden, werden im Folgenden erläutert:

Mechanische Eigenschaften

Die mechanischen Eigenschaften von AlSi10Mg verbessern sich durch Wärmebehandlung oder durch die Verarbeitung in der additiven Fertigung erheblich. Die folgenden Werte sind als Schätzwerte zu betrachten, da sie sich durch die Verarbeitungsbedingungen ändern können.

- Die Zugfestigkeit wird wie folgt angegeben: 320-450 MPa

- Die Streckgrenze beträgt 230-260 MPa.

- Bruchdehnung: 2-12% (höher bei Proben nach Wärmebehandlung)

- Die Härte der einzelnen Sorten liegt zwischen 100 und 120 HB (Brinell).

- Die Ermüdungsfestigkeit von Schrauben variiert je nach Herstellungsverfahren und Häufigkeit der Beanspruchung zwischen 100 MPa.

Die nützlichen mechanischen Eigenschaften von AlSi10Mg ermöglichen den Einsatz als tragendes Teil in der Luft- und Raumfahrt, der Automobilindustrie und im Werkzeugbau.

Physikalische Eigenschaften

Dank seiner Stärken eignet sich AlSi10Mg für Anwendungen, bei denen Hitze und Gewicht eine große Rolle spielen.

- Dichte: ~2,68 gcm-3

- Die effektive Wärmeleitfähigkeit wird auf ~150-170 W/m-K geschätzt.

- Bereich für Schmelzen: 570 bis 590°C

- Der Wärmeausdehnungskoeffizient von Metallen liegt bei ~20 x 10⁶/°C

- Mäßige elektrische Leitfähigkeit (die Werte sind niedriger als bei Aluminium)

Sowohl seine geringe Dichte als auch seine angemessenen thermischen Eigenschaften machen es perfekt für den Einsatz in der Elektronik und in der Luft- und Raumfahrt.

Chemische Zusammensetzung

Die AlSi10Mg-Legierung besteht im Wesentlichen aus folgenden Bestandteilen:

- Die höchste Anzahl von Inhaltsstoffen in Farben ist Aluminium, das etwa 89-91% ausmacht.

- Silizium (Si): Bereich: 9,0% bis 11,0%

- Magnesium (Mg): Seine Konzentration beträgt etwa 0,25-0,45%.

- Die Menge an Eisen darf nicht mehr als 0,55% betragen.

- ≤ 0,5% insgesamt für Mn, Zn, Cu, Ti und eine Vielzahl anderer Elemente

Wenn Silizium vorhanden ist, wird das Gießen einfacher und die Teile werden widerstandsfähiger gegen Verschleiß. Der Zusatz von Magnesium erhöht sowohl die Festigkeit als auch die Wärmebehandelbarkeit von Gussteilen.

Andere Eigenschaften

- Die Korrosionsbeständigkeit ist in trockenen und feuchten Umgebungen besonders gut.

- Aluminium lässt sich sehr leicht schweißen und eignet sich daher sowohl für Reparaturen als auch für die Verbindung von gedruckten oder gegossenen Teilen.

- Die Behandlungen, insbesondere die Wärmebehandlung, erleichtern die Bedienung der Maschinen für die Rohstoffproduktion erheblich.

- Die hohe Recyclingfähigkeit von PET unterstützt die Bemühungen um Nachhaltigkeit

Aufgrund ihrer starken und flexiblen Eigenschaften wird die Legierung häufig von Branchen gewählt, die Wert auf Leistung, Zuverlässigkeit und Design legen.

Die thermischen Eigenschaften von AlSi10Mg

AlSi10Mg ist ein ideales Material, wenn Hitzebeständigkeit, thermische Effizienz und minimale Formschwankungen bei Temperaturänderungen wichtig sind. Aufgrund ihrer hervorragenden Eigenschaften spielen sie bei Bedarf eine Schlüsselrolle bei der Kühlung von Bauteilen in der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik.

Tabelle der thermischen Eigenschaften für AlSi10Mg

| Eigentum | Typischer Wert | Anmerkungen |

| Schmelzbereich | 570°C - 590°C | Hängt von der genauen Zusammensetzung und der Abkühlgeschwindigkeit ab |

| Wärmeleitfähigkeit | 150 - 170 W/m-K | Gut für die Wärmeableitung in Gehäusen und Motorteilen |

| Wärmeausdehnungskoeffizient | ~20 × 10-⁶ /°C | Mäßige Ausdehnung; muss bei hochpräzisen Anwendungen berücksichtigt werden |

| Spezifische Wärmekapazität | ~0,9 J/g-K | Unterstützt moderate thermische Pufferung |

| Thermische Diffusivität | ~60-80 mm²/s | Beeinflusst, wie schnell sich Wärme durch das Material bewegt |

| Maximale Betriebstemperatur | ~200°C (kontinuierlich) | Eine darüber hinausgehende längere Exposition kann die mechanische Festigkeit verringern. |

Zusammenfassung

- Da AlSi10Mg Wärme gut überträgt, wird es für Kühlkörper, Gehäuse und Motorenteile verwendet.

- Aufgrund seiner mäßigen Ausdehnung bei Temperatur behält es seine Stabilität unter normalen Bedingungen bei.

- Wenn die Temperatur über 200 °C steigt, kann die mechanische Festigkeit von Kunststoffen allmählich oder plötzlich abnehmen.

Die Dichte und ihre Auswirkungen auf AlSi10Mg

Die Dichte von AlSi10Mg spielt eine große Rolle bei der Wahl für Fälle, in denen ein geringes Gewicht ein wichtiges Merkmal ist. Die übliche Dichte für AlSi10Mg beträgt 2,68 g/cm³. Das geringe Gewicht ist einer der größten Vorteile von Aluminium, obwohl es dennoch die für die meisten Anwendungen erforderliche Zähigkeit aufweist.

Die Dichte von AlSi10Mg ist sehr vorteilhaft, wenn es darum geht, leichte Flugzeugarmaturen, Rahmen für Elektrofahrzeuge oder Roboterarme herzustellen, ohne deren Festigkeit zu beeinträchtigen. Die Luft- und Raumfahrt ist ein Beispiel dafür, dass weniger Gewicht die Treibstoffersparnis verbessert und die Nutzlast erhöht.

Die Dichte von AlSi10Mg kann davon abhängen, wie das Teil hergestellt wird, wie schnell es abgekühlt wird und wie groß die Porosität des fertigen Objekts ist. Deshalb ist es wichtig, Qualitätskontrollen durchzuführen, vor allem in Sektoren mit strengen Compliance-Anforderungen.

Effekte in Design und Fertigung

Bei der Verwendung der Legierung AlSi10Mg haben die Konstrukteure den Vorteil, dass sie die Form der Teile verschlanken können, um das Gewicht zu verringern und gleichzeitig ihre Festigkeit zu erhalten. Aufgrund der geringen Dichte der Legierung können sowohl durch 3D-Druck als auch durch Gießen leichte Konstruktionen hergestellt werden, die dennoch mechanisch stabil sind. Die Verarbeitung des Materials wird für die Hersteller einfacher und leichter.

Bei Objekten wie Kühlkörpern oder Gehäusen, bei denen eine effiziente Wärmeableitung von Vorteil ist, bedeutet das weniger dichte AlSi10Mg außerdem, dass das System mit weniger Teilen gebaut werden kann, Platz spart und effizienter gekühlt wird.

Ein Blick auf andere Materialien

| Material | Dichte (g/cm³) |

| AlSi10Mg | ~2.68 |

| Stahl | ~7.85 |

| Titan-Legierung | ~4.50 |

| Magnesium-Legierung | ~1.74 |

Ausgehend von den Daten liegt AlSi10Mg im optimalen Bereich, da es fester und zäher als Magnesium ist, ohne für verschiedene Anwendungen schwerer als Stahl zu sein.

Welche Vorteile bringt die Verwendung der Legierung AlSi10Mg?

Es gibt eine Reihe von Gründen, warum die AlSi10Mg-Legierung in vielen Branchen weit verbreitet ist. Da sie sehr gut gießbar und korrosionsbeständig ist und über gute thermische Eigenschaften verfügt, wird sie in verschiedenen Verfahren zur Herstellung von Teilen verwendet. Warum entscheiden sich Ingenieure oft für diese Legierung?

- Da diese Teile an Gewicht verlieren, aber ihre Festigkeit beibehalten, eignen sie sich am besten für den Einsatz in kritischen Bereichen wie dem Sport.

- Gute Wärmeübertragung - Anwendung in Wärmetauschern und elektronischen Gehäusen.

- Korrosion ist ein großes Problem, daher ist Gummi besonders dort nützlich, wo die Gefahr von Wasser und Chemikalien besteht.

- Hohe Fließfähigkeit - macht das Material für präzise Anwendungen geeignet.

- Diese Legierung lässt sich nach der Herstellung leicht schweißen und bearbeiten.

Da die AlSi10Mg-Legierung auch unter extremen klimatischen Bedingungen oder bei häufiger Beanspruchung zuverlässig bleibt, ist sie eine gute Wahl für wichtige Systemkomponenten.

Vorteile von AlSi10Mg

Die Festigkeit ist hoch und gleichzeitig leicht

Das starke und nicht sehr schwere AlSi10Mg wird häufig in der Luftfahrt und in Autos verwendet, da es ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht bietet.

Gute Leistung beim Gießen und Drucken

AlSi10Mg lässt sich leicht formen und eignet sich gut für die additive Fertigung, insbesondere für das selektive Laserschmelzen, mit dem sich komplexe Formen herstellen lassen.

Korrosionsbeständigkeit

Aufgrund seines Siliziums und Magnesiums ist A286 sehr widerstandsfähig gegenüber äußeren oder rauen Bedingungen und benötigt keinen zusätzlichen Schutz.

Ausgezeichnete Wärmeleitfähigkeit

Da AlSi10Mg ein Wärmeübertragungsmaterial mit einer Wärmeleitfähigkeit von 150 bis 170 W/m-K ist, kann es problemlos für die Herstellung von Gehäusen und Kühlkörpern verwendet werden.

Wärmebehandelbarkeit ermöglicht zusätzliche Vorteile

Durch eine Wärmebehandlung der Legierung, z. B. eine T6-Alterung, werden ihre Festigkeit und Härte verbessert.

Hohe Rezyklierbarkeit

AlSi10Mg kann leicht recycelt werden, was zu einer umweltfreundlichen Herstellung beiträgt.

Probleme im Zusammenhang mit AlSi10Mg

Die Duktilität wird bei Aluminium als begrenzt angesehen.

Wenn die AlSi10Mg-Legierung gegossen oder gedruckt wird, hat sie oft nicht genügend Duktilität (2-4%), so dass sie nicht für Anwendungen verwendet werden kann, die eine starke Biegung oder harte Stöße erfordern.

Materialerweichung durch hohe Temperatur

Werden Keramiken über einen längeren Zeitraum bei über 200 °C wärmebehandelt, verlieren sie einen Teil ihrer Festigkeit und können nicht in Bauwerken verwendet werden, die hohen Temperaturen ausgesetzt sind.

Ein Ton, der Porosität aufweist

Wenn das Gießen oder der 3D-Druck schlecht ausgeführt wird, führt dies häufig zu Gasporosität, die die Struktur schwächt, wenn sie nicht angemessen behandelt wird.

Mäßige Bearbeitbarkeit

Die gehärtete Variante von AlSi10Mg ist für die Zerspanungswerkzeuge bei der Bearbeitung sehr hart. Infolgedessen verschleißen die Werkzeuge schneller und benötigen möglicherweise bessere Kühlmittelsysteme, die die Gesamtkosten der Werkzeugmaschine erhöhen.

Preis für Additive Fertigung

Obwohl der 3D-Druck mit AlSi10Mg-Pulver hervorragend funktioniert, ist das Pulver sehr teuer, so dass die Herstellung kleiner Chargen teurer ist.

Zusammenfassende Tabelle

| Aspekt | Vorteil | Nachteil |

| Gewicht | Geringes Gewicht bei guter Festigkeit | Keine |

| Mechanische Eigenschaften | Stark und wärmebehandelbar | Begrenzte Duktilität in Rohform |

| Korrosionsbeständigkeit | Ausgezeichnet | Kann in Meeresumgebungen eine Eloxierung erfordern |

| Thermische Leistung | Hohe Leitfähigkeit | Die Festigkeit nimmt bei erhöhten Temperaturen ab |

| Herstellung | Ideal für Guss und 3D-Druck | Porositätsrisiko bei nicht ordnungsgemäßem Management |

| Kosten und Nachhaltigkeit | Recycelbar und effizient in der Massenproduktion | Pulver ist teuer für die additive Fertigung |

Verwendungsmöglichkeiten von AlSi10Mg-Guss

Aufgrund seiner hervorragenden Eigenschaften wird AlSi10Mg in verschiedenen Branchen eingesetzt:

Luft- und Raumfahrt

Dank ihrer geringen Masse und hohen Steifigkeit trägt die Legierung AlSi10Mg zur Herstellung von Halterungen, Gehäusen und anderen Komponenten bei, die weniger wiegen als vergleichbare Teile.

Automobilindustrie

In Motorblöcken, Getrieben und Aufhängungen erhöht AlSi10Mg die Kraftstoffeffizienz, ohne die Sicherheit zu beeinträchtigen.

Die Wissenschaft der Robotik

Diese Materialien eignen sich hervorragend für den Bau von maßgeschneiderten Roboterarmen, Gelenken und Endeffektoren, die für leichte Bewegungen geeignet sind.

Unterhaltungselektronik

Es ist ein effektives Material für Kühlkörper und strukturelle Rahmen, da es gute thermische Eigenschaften hat.

Medizinische Geräte

Die zunehmende Verwendung von Prothesen und Werkzeugen aus der Legierung AlSi10Mg ist auf ihre Genauigkeit und Sicherheit für den Körper zurückzuführen.

Probleme und Fragestellungen

Trotz der vielen guten Seiten von AlSi10Mg gibt es einige Dinge zu beachten:

- Silizium ist ein Härtemittel, das bei unsachgemäßer Handhabung zu sprödem Steinzeug führt.

- Die Kontrolle darüber, wie porös ein Teil wird, ist wichtig, um sicherzustellen, dass es strukturell nicht versagt.

- Die fortschrittliche Herstellung von Titan macht es normalerweise teurer als andere bekannte Aluminiumlegierungen.

Die Verringerung dieser Probleme erfordert eine geeignete Wärmebehandlung und die optimale Auswahl der Gießeinstellungen. Es ist auch möglich, die Auswirkungen von Schrumpfung und Porosität vor dem eigentlichen Gießen mit einer verbesserten Simulationssoftware zu sehen.

Zukünftiger Ausblick

Da immer mehr Unternehmen starke und dennoch leichte Teile benötigen, wird die Verwendung von AlSi10Mg voraussichtlich zunehmen, was insbesondere durch die additive Fertigung begünstigt wird. Die jüngsten Fortschritte in der Pulvermetallurgie, der Nachbearbeitung und der Wärmebehandlung erhöhen die Zuverlässigkeit und den Nutzen dieses Werkstoffs.

Derzeit laufen Experimente mit nanogefällten AlSi10Mg-Legierungen, denen Keramik oder Graphen zugesetzt wird, um sie zu verstärken und für viele Zyklen haltbarer zu machen. Die Innovationen können Bereiche wie Verteidigung, den Start von Objekten in den Weltraum und die Entwicklung innovativer medizinischer Geräte miteinander verbinden.

Schlussfolgerung

Die Sorte AlSi10Mg vereint hervorragende mechanische Eigenschaften, eine leichte Struktur und außergewöhnliche thermische Eigenschaften. Da er in vielen Bereichen, von der Luft- und Raumfahrt bis zur Elektronik, zuverlässig ist und wenig wiegt, ist er ein idealer Werkstoff für Ingenieure und Designer. Dank Aufgrund der ausgeprägten AlSi10Mg-Eigenschaften, der einzigartigen AlSi10Mg-Dichte und der starken Leistung als AlSi10Mg-Legierung ist diese Zusammensetzung in der modernen Industrie fest etabliert. Sowohl bei der Konstruktion kritischer Teile für die Luft- und Raumfahrt als auch bei künstlerischen 3D-gedruckten Modellen ist AlSi10Mg führend, wenn es darum geht, neue Grenzen für die Materialwissenschaft zu setzen. Im Zuge neuer Entwicklungen ist zu erwarten, dass die Datenanalytik eine noch größere Rolle spielen und an vielen weiteren Stellen eingesetzt werden wird.

FAQs

Was ist der Zweck von AlSi10Mg?

Aufgrund seiner Leichtigkeit, Haltbarkeit und guten thermischen Eigenschaften eignet sich AlSi10Mg für Anwendungen in der Luft- und Raumfahrt, im Automobilbau, in der Robotik und in der Elektronik. Viele verwenden den Kunststoff beim Gießen und 3D-Drucken, wo sowohl Stabilität als auch Präzision eine große Rolle spielen.

Welche Eigenschaften sind bei der Untersuchung von AlSi10Mg-Werkstoffen am wichtigsten?

Die aus AlSi10Mg hergestellten Werkstoffe weisen eine hohe Zugfestigkeit (bis zu 450 MPa) auf, sind gut wärmeleitend, korrodieren nicht so leicht und haben eine mittlere Härte. Deshalb ist dieses Material gut für Bereiche geeignet, die großen Kräften ausgesetzt sind.

Wie hoch ist die Dichte von AlSi10Mg?

Mit einer Dichte von 2,68 g/cm³ ist AlSi10Mg leichter als Stahl und verfügt über die erforderliche Festigkeit für Konstruktionen, bei denen das Gewicht eine Rolle spielt.

Ist es möglich, AlSi10Mg wärmezubehandeln?

Die Legierung AlSi10Mg kann einer Wärmebehandlung unterzogen werden, die sie fester und härter macht. Die gängigsten Behandlungen sind das Lösungsglühen und die Alterung.

Ist AlSi10Mg eine gute Wahl für die additive Fertigung?

Unbedingt. AlSi10Mg ist im 3D-Metalldruck und insbesondere im selektiven Laserschmelzen (SLM) weit verbreitet, da es einen reibungslosen Fluss, eine starke Leistung und eine feine Struktur aufweist.

0 Kommentare