Dank jahrelanger Entwicklung sind die Fahrräder heute viel besser und fortschrittlicher als früher. Die Verwendung von Aluminiumdruckguss ist ein wichtiger Faktor für den Fortschritt in der Fertigungstechnologie. Mit diesem Verfahren können die Hersteller präzise, stabile und leichte Objekte herstellen. In dem Maße, wie die Fahrradindustrie neue Technologien einführt, wird der Aluminiumdruckguss verstärkt zur Herstellung von Fahrradteilen eingesetzt, die sowohl produktiv als auch hochwertig sind.

Dieser Artikel befasst sich mit dem Aluminiumdruckguss, seinen wichtigsten Verwendungszwecken, den üblichen Anwendungen bei der Herstellung von Fahrradteilen und seinen voraussichtlichen Auswirkungen auf den Radsport in den kommenden Jahren.

Ein Überblick darüber, wie sich Fahrradteile verändert haben

Seit dem Erscheinen von Fahrrädern in den frühen 1800er Jahren hat sich viel verändert. Die gesamte Struktur moderner Fahrräder, egal wie einfach oder fortschrittlich sie sind, hat sich stark verändert.

Beginn in der Frühzeit, zwischen 1817 und den 1860er Jahren

Die Geschichte der Fahrradteile beginnt mit Karl Drais' Erfindung der Draisine, die er 1817 als "Steckenpferd" bezeichnete. Dieses Fahrzeug hatte weder Pedale noch eine Kette und wurde durch den Druck der Füße des Fahrers auf den Boden angetrieben. Nur der Rahmen und die Räder wurden aus Holz gefertigt, ohne Bremsen, Kurbelwellen oder Lager. Es wurde zwar nicht zu einem echten Fahrrad, aber es gab den Anstoß für einen Teil des späteren Fortschritts bei Fahrrädern.

Die 1860er bis 1880er Jahre, die Pedal Revolution

Am Vorderrad des Velocipedes wurden dann Pedale angebracht, weshalb es auch als "Knochenbrecher" bekannt wurde. Eisenrahmen und Holzräder mit Hartgummireifen sorgten für ein unbequemes Fahrverhalten. Als die Pedale erfunden wurden, machten sie Platz für die erste Kurbel und trugen zur Verbesserung des Antriebs bei. Dennoch waren die Bremsen und die Gangschaltung dieser Fahrräder nicht sehr effektiv, so dass sie nur in begrenzten Situationen schnell fahren konnten.

Die High-Wheel-Ära dauerte von den 1870er bis 1880er Jahren

Diese Art von Fahrrad wird Penny Farthing genannt, da es ein großes Vorderrad und ein viel kleineres Hinterrad hatte. Mit dem größeren Vorderrad konnte man bei jedem Tritt in die Pedale schneller fahren, aber es barg auch eine Gefahr. Da der Fahrer hoch über dem Boden saß, konnte ein Sturz zu Verletzungen führen. In den späten 1800er Jahren wurden Sporenräder, primitive Bremshebel und bessere Tretkurbeln entwickelt. Obwohl es schwierig zu fahren war, trug das Hochrad dazu bei, die Standards für Fahrräder sowohl bei den Metallen als auch bei den Rädern zu erhöhen.

Innovation des Sicherheitsfahrrads

Das Sicherheitsfahrrad von John Kemp Starley, das 1885 vorgestellt wurde, veränderte die Art und Weise, wie Fahrräder hergestellt wurden, grundlegend. Da es zwei gleich große Räder, einen Kettenantrieb für das Hinterrad und einen niedrigen Schwerpunkt hatte, wurde es zum ersten Entwurf für moderne Fahrräder. Aufgrund dieser Konstruktion verwenden wir auch heute noch Kettenantriebe, Freiläufe, aufblasbare Reifen und Sattelbremsen. Die neuen Erfindungen machten das Radfahren sicherer, komfortabler und effizienter, so dass immer mehr Menschen in den Genuss von Fahrrädern kamen.

Im 20. Jahrhundert wurden die Autos verbessert und in größeren Mengen produziert.

Während und kurz nach den Kriegen des 20. Jahrhunderts wurden Fahrräder schnell weiterentwickelt und in Massenproduktion hergestellt. In den 1930er Jahren ermöglichte der Einsatz von Kettenschaltungen den Fahrern, ihre Geschwindigkeit anzupassen, während sie entweder bergauf oder in der Ebene fuhren. In den 1950er- bis 1970er-Jahren wurde Aluminium für Felgen, Lenker und Kurbeln verwendet, da es leichter als Stahl, aber genauso stabil war. Schnellspanner, Klickpedale und bessere Bremssysteme gehören zu den jüngsten Innovationen, die die heutigen Fahrräder geprägt haben.

Die Jahre von den 1980er Jahren bis heute

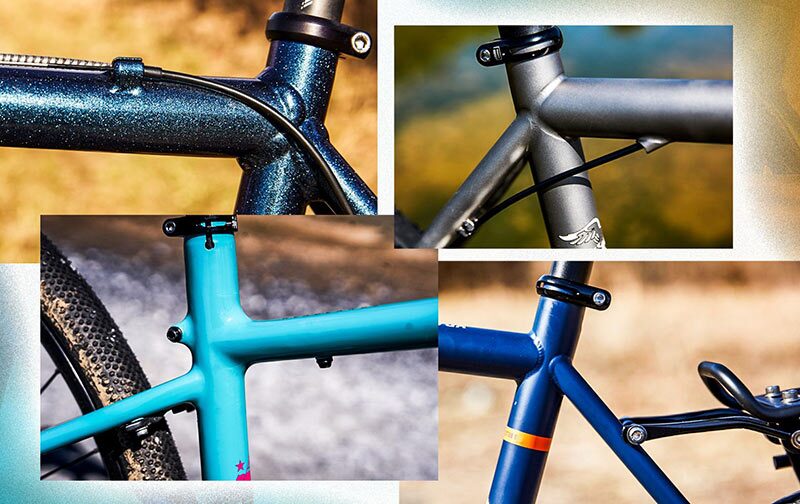

In den 1980er Jahren wurde die Entwicklung von Mountainbikes, Rennrädern und E-Bikes förderte neue Fortschritte bei Fahrraddesign und Materialien. In vielen Fahrradkategorien kamen Federgabeln, hydraulische Scheibenbremsen, Aero-Laufräder und schlauchlose Reifen zum Einsatz. Dadurch wurden die Teile leichter, stärker und komplizierter. Heutige Fahrräder sind oft mit elektronischen Schaltungen, im Fahrrad eingebauten Motoren und verschiedenen Teilen ausgestattet, die durch CNC-Bearbeitung oder Druckguss hergestellt werden. Die heute erhältlichen Fahrräder sind sehr effizient, weil sie sowohl alte als auch neue technische Prinzipien nutzen.

Lernen über Aluminiumdruckguss

Beim Aluminiumdruckguss wird geschmolzenes Aluminium unter hohem Druck in eine Stahlform gepresst. Wenn das Metall ausgehärtet ist, öffnet sich die Form und das neu geformte Objekt wird ausgestoßen. Bei diesem Verfahren entstehen komplexe Formen, die in allen Dimensionen präzise sind und eine glatte Oberfläche erhalten.

Im Allgemeinen gibt es zwei wichtige Techniken, die beim Druckguss verwendet werden:

- Niedrig schmelzende Metalle wie Zink werden im Warmkammerdruckguss verwendet.

- Kaltkammerdruckguss wird für Aluminium verwendet, da es bei viel höheren Temperaturen geschmolzen werden muss.

Bei der Herstellung von Fahrrädern wird in der Regel der Kaltkammerdruckguss verwendet, da Aluminium die entsprechenden Eigenschaften besitzt. Auf diese Weise können viele leichte Teile hergestellt werden, die gleichermaßen stabil und zuverlässig sind.

Warum Aluminium?

Viele Teile von Fahrrädern werden heute aus Aluminium hergestellt. Die Gründe für seine Beliebtheit liegen in seinen vorteilhaften Eigenschaften.

- Geringeres Gewicht: Aluminium ist ein leichtes Material, das das Gewicht des Fahrrads minimiert, was sowohl beim Rennradfahren als auch beim Mountainbiking entscheidend ist.

- Korrosionsbeständig: Aluminium ist korrosionsbeständig, weil es im Laufe der Zeit nicht rostet. Die spezielle Oxidschicht auf der Oberfläche verhindert, dass es durch Umwelteinflüsse beschädigt wird.

- Irgendwo zwischen Stahl und Plastik: Aluminium hat zwar in vielerlei Hinsicht eine geringere Festigkeit als Stahl, wiegt aber weniger und lässt sich leichter formen.

- Umweltfreundlich: Eine umweltfreundliche Art, Getränke zu kaufen, ist die Wahl von Aluminium, da es mehrfach recycelt werden kann.

- Kosteneffizient: Es ist viel einfacher, Aluminiumprodukte in großen Mengen zu produzieren, da das Material preiswerter ist als Kohlefaser oder Titan.

Die bereits erwähnten Vorteile machen Aluminium für weitere Teile eines Fahrrads nützlich, und viele werden auch im Druckgussverfahren hergestellt.

Wie wird Aluminium im Druckgussverfahren zu Fahrradkomponenten verarbeitet?

Das Druckgussverfahren wird in mehreren Schritten durchgeführt, um zu gewährleisten, dass die fertigen Aluminiumteile von hervorragender Qualität sind. So funktioniert das Verfahren:

1. Herstellung der Form

Eine spezielle Stahlform wird anhand der Blaupause des herzustellenden Teils erstellt. Die Hersteller reinigen die Form schnell und tragen bei jedem Durchlauf ein Schmiermittel auf.

2. Erhitzen von Aluminium zum Schmelzen

Aluminiumbarren werden in einem Ofen auf eine Temperatur von etwa 660°C (1220°F) erhitzt. Um die Konsistenz des Aluminiums zu gewährleisten, wird das geschmolzene Aluminium auf einer konstanten Temperatur gehalten.

3. Füllen der Form

Das geschmolzene Aluminium wird mit sehr hohem Druck durch eine Kaltkammer-Druckgussmaschine in den Formhohlraum gepresst. Durch diesen Druck nimmt das Metall in der Form die richtigen Formen an.

4. Kühlung und Einstellung

Innerhalb weniger Sekunden härtet das Aluminium aus und verfestigt sich im Inneren der Form. Eine ordnungsgemäße Kühlung ist notwendig, um Fehler in den Teilen zu minimieren und ihre Festigkeit zu verbessern.

5. Das Teil wird aus dem Körper herausgeschleudert

Sobald das Metall vollständig fest ist, wird die Form geöffnet und das geformte Teil ausgeworfen. Mit Hilfe von Auswerferstiften können Teilehersteller das Teil sicher auswerfen.

6. Die nächsten Schritte sind Beschneiden und Endbearbeitung

Überschüssige Kunststoffabfälle (wie Grate oder Angüsse) werden abgeschnitten. Um eine bessere Leistung und ein besseres Aussehen zu erreichen, kann das Teil bearbeitet, poliert, oberflächenbehandelt oder lackiert werden.

7. Überwachung und Kontrolle der Qualität

Jedes Teil wird auf Mängel wie offene Stellen, Risse und Unregelmäßigkeiten geprüft. Bei der Qualitätssicherung ist es wichtig, dass alles, was produziert wird, nur dann in die Endphase oder den Versand gelangt, wenn es den genauen Spezifikationen entspricht.

Teile von Fahrrädern, die im Aluminiumdruckgussverfahren hergestellt werden

Viele Teile, die für ein Fahrrad benötigt werden, können mit Aluminiumdruckguss hergestellt werden. Die Karosserie enthält viele Teile, die stark, haltbar und genau sein müssen, um richtig zu funktionieren. Viele Menschen verwenden diese Begriffe für diesen Zweck:

1. Kurbelarme

Mit Hilfe der Kurbelarme wird die Energie aus den Beinen an das Antriebssystem weitergeleitet. Leichte Kurbelarme mit komplizierten Formen können durch das Verfahren des Druckgusses hergestellt werden.

2. Pedalkörper

Sie müssen den Fahrer unterstützen und der regelmäßigen Bewegung der Füße standhalten. Diese Pedale aus Karbondruckguss sind stabil, können nach Belieben geformt werden und bieten außerdem die Möglichkeit, Tore und Reflektoren in ihr Design zu integrieren.

3. Bremshebel

Die Sicherheit der Bremsen ist gewährleistet, wenn die Hebel die perfekte Form und Stärke haben. Im Druckgussverfahren stellen die Hersteller Hebel her, die bequem sind und immer gleich funktionieren.

4. Sitzklammern und Stützen

Sie stützen den Sitz und ermöglichen ein einfaches Anheben oder Absenken. Die im Druckgussverfahren hergestellten Teile sind sowohl präzise als auch haltbar genug, um viele Verwendungen zu überstehen, während sie eingespannt sind.

5. Komponenten der Aufhängung

Druckguss wird häufig bei der Entwicklung von Stoßdämpferhalterungen und Gestängen für Mountainbikes und Geländeräder eingesetzt. Die Komponenten sollten leicht sein, aber dennoch den Auswirkungen von Fahrten über unwegsames Gelände standhalten können.

6. Gehäuse für E-Bike-Motoren

Da immer mehr Elektrofahrräder produziert werden, ist Druckguss erforderlich, um hitzebeständige und langlebige Batterie- und Motorabdeckungen herzustellen.

Arten von Aluminiumlegierungen, die meist für Fahrradteile verwendet werden

Fahrradhersteller vertrauen auf Aluminiumlegierungen, da sie stabil, leicht, rostbeständig und leicht zu formen sind. Im Folgenden sind die Aluminiumlegierungen aufgeführt, die bei der Herstellung von Fahrrädern am häufigsten verwendet werden, insbesondere Druckgussteile:

1. A380 Legierung

- Zusammenfassung: Dies ist eine der am häufigsten verwendeten Gusslegierungen.

- Fähigkeiten: Sie lassen sich leicht formen, sind korrosionsbeständig und relativ stabil.

Häufig finden sich diese Materialien in Bremshebeln, Pedalkörpern, Elektromotorgehäusen und verschiedenen Konstruktionsteilen.

2. Aluminiumlegierung 6061

- Das Wesentliche: Eine Art von Legierung, die für ein einfaches Gießen erhitzt werden kann, obwohl sie manchmal für Druckgussteile verwendet wird, die zusätzliche Verfahren erfordern.

- Merkmale: Das Metall ist außerordentlich stabil, leicht zu schweißen und korrodiert kaum.

Viele Fahrräder werden aus ihren Rahmen, Kurbelarmen, Sattelstützen und Lenkern gebaut.

3. 7075 Legierung

- Kurz gefasst: Eine Legierung mit einer sehr starken Struktur für ihr Gewicht.

- Merkmale: Es ist zäh und viel leichter als 6061, korrodiert aber leichter.

- Verwendungszwecke umfassen: Verwendung von Rennradkomponenten, Kurbelgarnituren und Abschnitten, bei denen zusätzliche Festigkeit erforderlich ist.

4. Aluminiumlegierung ADC12

- Ein kurzer Überblick: Ähnlich wie der A380 wird er häufig auf dem japanischen und asiatischen Markt eingesetzt.

- Merkmale: Flüssig legiert, problemlos gießbar und sehr widerstandsfähig gegen Verschleiß und Korrosion.

- Druckgussteile: Druckgussteile werden häufig für Teile wie Bremsarme, Kettenblattspinnen und andere Teile des Antriebsstrangs verwendet.

5. Aluminiumlegierung 356

Hauptsächlich im Sand- und Präzisionsguss verwendet, aber auch im modernen Druckguss werden verschiedene Ausführungen dieses Materials eingesetzt.

- Qualitäten: Nach der Wärmebehandlung sind sie sehr stabil und flexibel und korrodieren nicht so leicht.

- Anwendungen: Ersetzen von Teilen in der Aufhängung und Bau von kundenspezifischen oder schnelleren Teilen.

Auswahl einer geeigneten Legierung

Die Art der Verwendung eines Teils, die erforderliche Festigkeit, die Art der Herstellung und das Budget bestimmen die geeignete Legierung mit. Für den Druckguss in großen Stückzahlen werden A380 und ADC12 gewählt, weil sie gut funktionieren und einfach zu gießen sind. Die beliebtesten Metalle für Hochleistungsmotorräder sind 6061 und 7075.

Wählen Sie das richtige Unternehmen für den Guss von Fahrradteilen

Vergewissern Sie sich, dass ein Gießereiunternehmen für Fahrradteile hochwertige, präzise und zuverlässige Teile anbietet. Wenn die Aluminiumdruckgusstechnologie verwendet wird, sind die hergestellten Teile stabil, leicht und haben einheitliche und korrekte Abmessungen. Versuchen Sie, ein Unternehmen zu finden, das alle folgenden Dienstleistungen anbietet:

- Hochwertige Werkzeuge und Gussformen

- ISO-Normen für die Qualitätskontrolle

- Kenntnisse und Erfahrungen im Bereich Fahrrad- oder Kfz-Teile

- Unterstützung bei der Erstellung von Entwürfen von Grund auf und beim Prototyping

- Eine schnelle Bearbeitungszeit und faire Preise

Wenn Sie einen vertrauenswürdigen Lieferanten finden, können Sie davon ausgehen, dass Ihre Fahrradteile robust und rostfrei sind und gut funktionieren. Der richtige Service verbessert nicht nur die Qualität Ihrer Produkte, sondern senkt auch Ihre Kosten, zum Beispiel für Kurbelarme, Pedale und Gehäuse von E-Bike-Motoren.

Die Vorteile der Verwendung von Aluminiumdruckguss für Fahrräder

Aluminiumdruckguss bietet viele nützliche Vorteile bei der Herstellung und Verwendung, vor allem bei Fahrradteilen.

1. Präzise und verlässlich

Kürzere Metallteile können mit hoher Genauigkeit im Druckgussverfahren hergestellt werden. Montage und Leistung erfordern, dass alle Teile gleich sind, und das ist es, was wir bekommen.

2. Gewichtseinsparung

Die äußere Struktur des Fahrrads ermöglicht es dem Fahrer, von einer höheren Geschwindigkeit oder einer leichteren Bewegung zu profitieren, ohne das Gewicht zu erhöhen.

3. Erhöhte Produktionsrate

Wenn die Form fertig ist, können viele gleiche Teile schnell hergestellt werden. Aus diesem Grund wird das Druckgussverfahren häufig in der Großserienproduktion eingesetzt.

4. Qualität der Oberfläche

Eine Nachbearbeitung ist bei Druckgussteilen selten erforderlich. Gut bearbeitete Teile erleiden weniger Schäden und sehen besser aus als schlecht bearbeitete Teile.

5. Kosten-Wirksamkeit

Auch wenn die Herstellung der Form für ein Produkt teuer ist, sinken die Kosten pro Produkt mit zunehmender Anzahl der Teile. Dies ist ideal für große Fahrradhersteller.

6. Flexibilität bei der Gestaltung

Strukturen und Designs wie Rillen und Logos können nur im Druckgussverfahren gegossen werden, da andere Techniken wie Schmieden oder Zerspanen dies nicht leisten können.

Herausforderungen und Hemmnisse

Aluminiumdruckguss gilt als sehr nützlich, hat aber auch einige Schwächen. Es gibt Einschränkungen, an die die Hersteller denken müssen, bevor sie ein Fahrzeug zusammenbauen.

1. Hohe Werkzeugkosten

Die Herstellung von Stahlformen ist sehr zeit- und kostenaufwändig. Dies ist eine große Herausforderung für kleine Hersteller von Custom Bikes.

2. Porosität in Strukturen

Wenn während des Gießens Gas eingeschlossen wird, kann das Metall kleine Löcher bekommen, die als Porosität bezeichnet werden, was sich auf den Halt und die Haftung der Farbe auf der Oberfläche auswirken kann.

3. Geringere Duktilität

Bei plötzlichen Stößen und Schlägen kann Aluminiumdruckguss eher brechen als geschmiedetes Aluminium. Aus diesem Grund sollten sie nicht in der Nähe von Elementen stehen, die starken Stößen ausgesetzt sind.

4. Begrenzte Anpassung

Da Druckguss die beste Art der Herstellung für größere Aufträge ist, ist ein anderer Ansatz, wie z. B. CNC-Bearbeitung oder 3D-Druck, besser, wenn Sie nur wenige Stücke benötigen.

Der Nutzen und die Auswirkungen auf die Umwelt

Der Gedanke der Nachhaltigkeit rückt langsam in den Mittelpunkt der Produktion. Glücklicherweise trägt das Verfahren des Aluminiumdruckgusses dazu bei, die Umweltziele zu erreichen.

- Es kann viele Male recycelt werden, da nur wenig Energie verbraucht wird.

- Wenig Abfall erzeugen: Da die Teile nahezu gebrauchsfertig sind, fällt beim Druckguss nur wenig Material an.

- Dank der neuen Gießverfahren wird weniger Energie benötigt, und es entstehen weniger Emissionen.

Einige Unternehmen sind dazu übergegangen, grüne Gießereien zu nutzen, die mit erneuerbarem Strom arbeiten und den Wasserkreislauf schließen, um die Auswirkungen auf die Umwelt zu verringern.

Zukünftiger Ausblick

Fortschritte bei den Werkstoffen und der Herstellung von Aluminiumdruckguss werden dazu beitragen, dass er in der Fahrradindustrie eine glänzende Zukunft hat. Einige neue Trends beeinflussen die nächste Welle von Fahrradzubehör.

1. Integration der Elektronik

Die Nutzung von E-Bikes und intelligenten Fahrrädern nimmt zu. In Zukunft werden Druckgussteile mit Funktionen für Kabel, Sensoren und eingebaute Beleuchtung ausgestattet sein.

2. Hybride Komponenten

Textilien, Karbonfasern und Polymereinsätze in Verbindung mit Aluminiumdruckguss ermöglichen den Herstellern, Gewicht und Kosten zu sparen.

3. Computergestütztes Design Verbesserung

Künstlich intelligente Werkzeuge ermöglichen eine bessere Teilegeometrie, eine bessere Funktionsweise und einen geringeren Ressourcenverbrauch.

4. On-Demand-Produktion

Aufgrund der Entwicklungen in der Druckgusstechnologie ist es für kleine Unternehmen jetzt einfacher, großartige Teile in einem angemessenen Zeitrahmen zu erhalten.

Schlussfolgerung

Der Druckguss mit Aluminium hat die Herstellung von Fahrradteilen völlig verändert. Dank dieser Methode sind Kurbelarme, Pedale, Motorteile und Bremskomponenten leichter, stabiler und passgenau. Es gibt zwar gewisse Probleme, wie hohe Rüstkosten und wenig Spielraum für individuelle Anpassungen, aber die Fahrradhersteller brauchen es nach wie vor, weil es so wertvoll ist.

Die Beliebtheit von Fahrrädern, sowohl von altmodischen als auch von modernen, wird dazu führen, dass der Aluminiumdruckguss noch mehr an Bedeutung gewinnt. Da er von den jüngsten Fortschritten bei Design, Umweltaspekten und Technologie profitiert, wird diese Art der Herstellung dazu beitragen, dass sich der Radsport in die Zukunft entwickelt.

FAQs

1. Wie läuft der Prozess des Aluminiumdruckgusses ab?

Bei diesem Verfahren wird geschmolzenes Aluminium in Formen gegeben, um die benötigten Teile zu formen. Viele Fahrräder werden aus Aluminium gebaut, um sowohl Festigkeit als auch Leichtigkeit zu gewährleisten.

2. Welche Fahrradteile werden im Druckgussverfahren hergestellt?

Die meisten Fahrräder haben Kurbelarme, Pedale, Bremshebel, Sattelklemmen und manchmal Motorgehäuse. Sie profitieren von der Lebendigkeit und Robustheit des Prozesses.

3. Kann Aluminiumdruckguss Belastungen standhalten?

Ja, sie sind stark genug und leicht genug, um in einer Vielzahl von Fahrsituationen eingesetzt zu werden. Einige der tödlichsten Waffen können jedoch verstärkt oder geschmiedet sein.

4. Sind Fahrradteile für die Herstellung im Druckgussverfahren geeignet?

Die Massenproduktion von Artikeln aus Kunststoff ist sehr kostengünstig. Obwohl die Herstellung der Werkzeuge viel kostet, sinkt der Preis für jedes Teil mit zunehmender Anzahl.

5. Ist Aluminiumdruckguss umweltfreundlich?

Aluminium kann immer wieder recycelt werden, so dass nur sehr wenig Abfall anfällt. Durch den Einsatz nachhaltiger Energie produzieren die Hersteller ihre Waren effizienter.

0 Kommentare