Aluminium-Sandguss ist eine der beliebtesten Methoden zur Herstellung von Teilen und Komponenten aus Aluminiumlegierungen und vereint die Vorteile von Flexibilität, wirtschaftlichen Kosten und der Möglichkeit, komplexe Geometrien zu gießen. Bei diesem Verfahren wird geschmolzenes Aluminium in eine Sandform gegossen, um nach dem Abkühlen und Erstarren ein festes Bauteil zu erhalten. Das Verfahren ist in der Automobil-, Luft- und Raumfahrtindustrie sowie im verarbeitenden Gewerbe sehr gefragt, um komplexe Teile, Prototypen und Produkte in großen Mengen herzustellen. Im Folgenden finden Sie die Grundlagen des Aluminiumsandgusses, das Verfahren, seine Vorteile und seine Anwendungen.

Was ist Aluminium-Sandguss?

Aluminiumsandguss ist ein Metallgussverfahren, bei dem eine Aluminiumlegierung geschmolzen und in eine Sandform gegossen wird. Das Modell wird hergestellt, indem eine Sandform um das Modell des zu gießenden Gegenstands herum zusammengedrückt wird, wodurch ein Loch entsteht, in das geschmolzenes Aluminium gegossen wird. Nach einer bestimmten Zeit kühlt das Aluminium ab und erstarrt, und die Form wird gebrochen, um das fertige Teil zu zeigen. Sandguss V ist eine der ältesten und flexibelsten Formen des Gießens und kann sowohl für die Herstellung kleiner als auch großer Aluminiumteile verwendet werden.

Worin liegt der Reiz des Aluminium-Sandgusses?

- Kostengünstig: Es ist relativ kostengünstig, die Produktion von kleinen bis mittleren Stückzahlen zu fördern, insbesondere von komplexen und großen Teilen.

- Flexibel: Es ist flexibel und kann in einfachen und komplexen Formen verwendet werden.

- Vielseitigkeit: Aluminium ist sehr vielseitig und kann in einer Vielzahl von Anwendungen eingesetzt werden, z. B. in Automobilkarosserien, in der Luft- und Raumfahrt oder sogar in Industriemaschinen, da es ein geringeres Gewicht hat und nicht korrodiert.

Das Aluminium-Sandgussverfahren ist ein wichtiges Fertigungsverfahren. Es ist einfach, vielseitig und ermöglicht die Herstellung von robusten und langlebigen Teilen zu einem sehr günstigen Preis.

Verarbeitung von Aluminium-Sandguss

Dies sind die entscheidenden Schritte bei den allgemein üblichen Verfahren des Aluminiumsandgusses:

- Herstellung von Mustern: Der erste Teil des Gießens von Aluminiumsand beginnt ebenfalls mit der Erstellung des Modells. Das Modell ist ein Duplikat des herzustellenden Teils und kann normalerweise aus Wachs, Metall oder einer anderen nicht dauerhaften Substanz bestehen. Bei der Herstellung der Modelle wird die Schrumpfung des Aluminiums berücksichtigt, d. h. es muss sich beim Abkühlen zusammenziehen, und die Modelle werden in der Regel mit einer dünnen Sandschicht oder anderen Schichten überzogen, damit sie nach dem Gießen leichter entfernt werden können.

- Formenbau: Wenn das Modell vorbereitet ist, wird die Form unter Verwendung des Modells geformt. Das Modell wird abgedeckt, indem eine Kombination aus Sand und Bindemittel zusammengepackt wird, um die Form zu bilden. Dabei handelt es sich in der Regel um eine spezielle Art von Sand, der mit einem Bindemittel wie Ton oder Harz kombiniert wird, um ihn zu verfestigen. Um eine feste Form um das Modell herum zu schaffen, wird der Sand fest verdichtet, so dass Raum bleibt, in dem das geschmolzene Aluminium fließen und das Bauteil formen kann.

- Kernherstellung: Wenn das zu gießende Teil hohle Ausgänge oder Hohlräume hat, wird es gegossen, dann werden die Kerne hergestellt und in den Hohlraum der Form gegossen. Beim anschließenden Gießen werden Kerne aus Sand oder einem anderen Material hergestellt und so angeordnet, dass die inneren Merkmale im endgültigen Gussstück erhalten bleiben.

- Schmelzen und Gießen: Nachdem die Form vorbereitet ist, wird das Aluminium in einem Ofen geschmolzen. Der Schmelzpunkt von Aluminium ist relativ niedrig (etwa 660 o C oder 1220 o F), so dass es leicht zu schmelzen und zu gießen ist. Das geschmolzene Aluminium wird anschließend langsam durch ein Anschnittsystem oder einen Anguss in den Formhohlraum geleitet. Die Form nimmt die Form des Modells an, und das Metall füllt die Form aus.

- Gießen und Erstarren: Wenn die Form gegossen wird, erstarrt das geschmolzene Aluminium beim Abkühlen. Die Geschwindigkeit der Abkühlung kann die endgültigen Eigenschaften des Materials beeinflussen, z. B. die Festigkeit und die Oberflächenbeschaffenheit des Werkstoffs. Je nach Größe und Komplexität des Gussteils kann die Abkühlung mehrere Minuten bis Stunden dauern.

- Form abgießen: Die Form wird durch das Abkühlen und Erstarren des Aluminiums abgebrochen. Sie wird in der Regel manuell oder mit maschinellen Gegenständen bearbeitet. Die Sandform wird gebrochen und das Teil entnommen.

- Fertigstellung: Nach der Entnahme des Teils können sie weiteren Veredelungsverfahren wie Sandstrahlen, maschineller Bearbeitung oder Oberflächenbehandlungen unterzogen werden, um sie mit den gewünschten Abmessungen, der gewünschten Textur und dem gewünschten Finish zu versehen.

Formen des Aluminium-Sandgusses

Der Aluminiumsandguss lässt sich nach der Art der Formgebung und des Formstoffs in verschiedene Typen einteilen. Alle Typen haben einzigartige Eigenschaften, die in verschiedenen Einsatz- und Produktionsbereichen besser angewendet werden können. Einige der Hauptkategorien des Aluminiumsandgusses sind:

- Grünsandgießen

- Kunstharz Sandguss

- Formgießen (oder Lost Foam Casting)

- No-Bake-Sandgießen

- Dies ist das Cold-Box-Sandgussverfahren.

- Der Präzisionssandguss wurde Shell Molding genannt.

1. Grünsandgießen

Die häufigste und billigste Art des Sandgusses ist der Grünsandguss. Dabei wird eine Kombination aus Sand, Wasser und Ton verwendet, um die Form zu vervollständigen. Dazu wird eine Form auf feuchtem oder grünem Sand hergestellt, der ihr die nötige Bindungsfähigkeit verleiht. Formen aus Grünsand sind einfach herzustellen, man kann sie mehrfach verwenden, und es dauert vergleichsweise kurz, dies zu tun.

Vorteile:

- Sie sind billig und können leicht in kleinen bis mittleren Produktionsmengen eingesetzt werden.

- Sie kann für die Herstellung großer und kleiner Teile verwendet werden.

- Der Prozess der Formenherstellung ist einfach und zeitsparend.

- Das Recycling von Sand kann nach jedem Guss erfolgen.

Benachteiligungen:

- Ungleichmäßige Textur des Gusses im Vergleich zu anderen Gussverfahren.

- Die geringere Maßhaltigkeit

- Die Feuchtigkeit in der Form kann zu mehr Porosität in Can führen.

Anwendungen:

- Motorblöcke und Zylinderköpfe sind Automobilteile.

- Große Industriemaschinen

- Verschiedene Teile von Maschinen

2. Harz-Sand-Guss

Beim Harzsandguss wird Sand mit einem künstlich hergestellten Harz gemischt, das als Bindemittel verwendet wird. Dieses Verfahren führt zu einer stärkeren und dauerhafteren Form als das Grünsandverfahren, da das Harzbindemittel stärker ist und das Ergebnis eine bessere Oberflächenqualität und Festigkeit aufweist. Der Kunstharzsand ist schwieriger zu verarbeiten, so dass kompliziertere und feinere Formen möglich sind.

Vorteile:

- Erzeugt eine hochwertige Oberfläche und glatte Teile.

- Schimmelpilze des höheren Typs zeichnen sich durch erhöhte Toleranz aus

- Ermöglicht eine höhere Produktionsrate und weniger Miniaturteile.

Benachteiligungen:

- Höherer Materialaufwand im Vergleich zu Grünsand

- Das Aushärten des Harzes braucht Zeit.

- Diese sind für sehr große Gussteile nicht gut geeignet.

Anwendungen:

- Komponenten der Präzisionstechnik

- Teile, die eine hohe Oberflächengüte erfordern, wie z. B. Zahnräder und Turbinen.

- Luft- und Raumfahrt und Automobilteile.

3. Lost Foam Casting (Schaumgießen)

Dieses Gießverfahren wird für die Herstellung vieler Automobile verwendet. Das Modell nimmt die Form einer Schaumstoffschale an und wird mit einem Keramikschlamm überzogen. Beim traditionellen Verfahren wird die Form des Schaums durch das heiße Metall verflüssigt, so dass ein Loch entsteht, das die Form darstellt. Dies ist insofern von Vorteil, als man damit Formen herstellen kann, die mit herkömmlichen Formen nur schwer zu realisieren sind.

Vorteile:

- Ich kann komplexe Formulare richtig erstellen.

- Das Meisterwerk der schönen Formen und Dekoration.

- Bietet eine hervorragende Verarbeitung, die normalerweise nur wenig Nachbearbeitung erfordert.

Benachteiligungen:

- Sie sind im Vergleich zum traditionellen Sandgussverfahren teuer.

- Es braucht mehr Zeit, da die keramische Schale ausgehärtet werden muss.

- Sie ist nicht für die Massenproduktion geeignet.

Anwendungen:

- Eine Turbinenschaufel ist ein Bauteil eines Flugzeugs.

- Präzision der medizinischen Instrumente: Das Präzisionsinstrument der Medizin

- Ein paar kleine Dinge.

4. No-Bake-Sandgießen

Beim No-Bake-Sandguss wird ein chemisches Bindemittel, das nicht trocknen oder gebrannt werden muss, mit einem Sandgemisch verbunden. Es ist möglich, die Form herzustellen und sie zum Gießen des Materials zu verwenden. Die Sandmischung wird in No-Bake-Sand hergestellt, der normalerweise chemisch und nicht durch Hitze gehärtet wird, was bei einigen Anwendungen effizienter ist.

Vorteile:

- Schneller als herkömmliche Methoden, da kein Backen oder Trocknen der Lebensmittel erforderlich ist

- Die Oberfläche Staaten sind in einer guten Weise abgeschlossen

- Sie wird in der Klein- und Mittelserienfertigung eingesetzt.

Benachteiligungen:

- Nun, es ist nicht wirklich das Beste für die Produktion großer Mengen, da das Bindemittel Zeit zum Aushärten benötigt.

- Die Genauigkeit ist dabei wahrscheinlich geringer als beim Muschelgießen.

Anwendungen:

- Industrielle Teile von kleiner und mittlerer Größe.

- Industrielles Schweißen, z. B. Klammern, Flansche.

- Die komplexe Form, die in jedem Land eingeschrieben ist.

5. Sandguss Cold Box

Cold-Box-Sandguss Bei der Herstellung der Form wird ein kalthärtendes chemisches Bindemittel verwendet. Das Bindemittel wird mit Sand vermischt, und die so entstandene Mischung wird in einem Formkasten um ein Kunstwerk herum gepresst. Das Sandgemisch wird in der Form durch Gas (in der Regel Amingas) gehärtet, und zwar durch Packen. Das Verfahren hat den Vorteil, dass hochfeste Formen hergestellt werden können, die für die Produktion der kompliziertesten und präzisesten Teile erforderlich sind.

Vorteile:

- Sie ist sehr stabil und sehr maßhaltig.

- Es kann für die Herstellung dünnwandiger und komplexer Teile verwendet werden.

- Hilft, die Fehler des Formteils, d.h. Porosität und Schrumpfung, zu minimieren.

Benachteiligungen:

- Verbot der Kosten für Rohmaterialien

- Es gibt eine besondere Behandlung und besondere Utensilien.

Anwendungen:

- Die Superlegierung der Turbinenschaufeln ist ein Beispiel für ein Luft- und Raumfahrtprodukt.

- Genaue Komponenten, die korrekt sein müssen, Six-Sigma-Engineering

- Die Leistung der Komponenten des Automobilherstellers.

6. Genaues Sandgießen

Das Muschelgießen bezieht sich auf das Verfahren, bei dem die Feinsandmischung auf ein Modell aus Metall aufgebracht wird. Nach dem Erhitzen des Metallmodells wird feiner Sand (in der Regel in Verbindung mit einem Bindemittel, z. B. Natriumsilikat) auf das Modell aufgebracht, und die Hitze wird zum Aushärten des Sandmodells genutzt. Solche Formen werden in einem Ofen gegossen. Die Genauigkeit bei diesem Verfahren besteht in einer guten Oberflächenbearbeitung und in der Genauigkeit der Bemessung.

Vorteile:

- Es ist einfach und korrekt.

- Es eignet sich am besten für das Gießen von kleinen bis mittelgroßen Teilen.

- Die Nachbearbeitung des Gussteils ist geringer.

Benachteiligungen:

- Im Vergleich zum Grünsandguss wird es kostspieliger und zeitaufwändiger.

- Sie beschränkten sich auf kleinere Komponenten, die eine relativ geringe Komplexität aufwiesen.

Anwendungen:

- Bei den feinen Präzisionsteilen handelt es sich um Maschinenteile, wie z. B. Zahnräder und Ventilteile.

- Medizinische Implantate sind auch andere hochpräzise Implantate.

- Oberflächenbehandlung: Teil eines Autos, das eine gute Oberflächenbehandlung benötigt

Aluminium Sandguss Materialien

Diese gibt es in verschiedenen Varianten, je nach den Materialien im Aluminiumsandguss, die für die Herstellung des Endprodukts, das neben der Qualität auch die Festigkeit und Haltbarkeit bestimmt, sehr wichtig sind. Die wichtigsten Rohstoffe sind das Grundmetall (Aluminiumlegierung), der Formsand, das Bindemittel und die Zusatzstoffe. Was sind sie und wie funktionieren sie? Ich möchte mir jeden einzelnen von ihnen genauer ansehen.

1. Aluminium-Legierungen

Die Aluminiumlegierungen sind für den Sandgussprozess sehr wichtig, da sie die Festigkeit des Endprodukts, die Korrosionsbeständigkeit und die Leichtigkeit des Gießens bestimmen. Andere, weniger charakteristische Legierungen sind A356, A380 und A413, die sich nach dem Einsatzbereich, wie Fahrzeug- und Luft- und Raumfahrtkomponenten, und den Eigenschaften, wie Duktilität, Fließfähigkeit und Verschleißfestigkeit, richten.

2. Formsand (Sand)

Der Hohlraum der Form besteht aus Sand, der beim Gießen des Aluminiums verwendet wird. Der am weitesten verbreitete Quarzsand wird verwendet, da er einen hohen Schmelzpunkt hat und leicht verfügbar ist, obwohl auch andere Sandarten wie Chromit oder Zirkonsand verwendet werden können, um eine höhere Festigkeit und Genauigkeit zu erzielen. Die Art des Sandes ist von Bedeutung für die Qualität der Oberflächenbeschaffenheit und die thermische Stabilität der Form.

3. Bindemittel Materialien

Die Bindemittel werden verwendet, um der Form Festigkeit zu verleihen, da die Sandpartikel miteinander verklebt werden. Ton ist das gängigste Material beim Grünsandguss, während beim Harzsandguss Harz verwendet wird, um mehr Präzision und eine bessere Festigkeit der Form zu erreichen. Diese Materialien sorgen dafür, dass die Form flexibel gegenüber der Hitze des geschmolzenen Metalls ist.

4. Zusatzstoffe

Zusatzstoffe werden in der Regel dem Sand oder Aluminium zugesetzt, um bestimmte Aspekte seines Verhaltens zu verbessern, z. B. die Oberflächenbeschaffenheit, die Festigkeit und die Verringerung von Mängeln wie Porosität. Die Zusatzstoffe sind notwendig, um sicherzustellen, dass qualitativ hochwertige Gussstücke mit minimalen Fehlern hergestellt werden.

5. Einschlüsse und Metallgeräte

Aluminiumlegierungen werden mit Metallelementen wie Kupfer, Magnesium und Silizium gemischt, um bestimmte Eigenschaften wie Festigkeit, Korrosionsbeständigkeit und Härte zu verbessern. Sie spielen eine entscheidende Rolle bei der Herstellung von Teilen, die gegen Schäden in extremen Umgebungen resistent sind, wie z. B. bei Auto- oder Luft- und Raumfahrtteilen.

6. Andere Werkstoffe für Spezialgussteile

Die Modelle werden aus Materialien wie Wachs oder sogar Keramik geformt und gegossen, wobei sie in einem Verfahren verwendet werden, das Schalenformung oder Lost Foam Casting genannt wird. Diese Materialien gewährleisten die Herstellung komplexer, präziser Komponenten, insbesondere in Branchen, die ein kompliziertes Design erfordern, z. B. in Branchen, die sich mit der Entwicklung von Hochleistungsprodukten befassen.

Vorteile des Aluminiumsandgusses

Das Sandgussverfahren für Aluminium hat mehrere Vorteile, die seine Anwendung in vielen Branchen vorteilhaft machen:

- Kosten-Nutzen-Verhältnis: Sandguss ist eine der preiswerteren Formen des Metallgusses und eignet sich daher eher für kleine bis mittlere Produktionsserien. Die Materialkosten sind geringer, da die Sandformen auch recycelt werden können.

- Flexibilität: Es handelt sich um ein äußerst flexibles Verfahren, mit dem Teile von sehr unterschiedlicher Größe, Form und Komplexität hergestellt werden können. Der Sandguss kann zur Herstellung einfacher Geometrien und komplexer Designs verwendet werden und erfüllt somit eine Vielzahl von Designanforderungen.

- Sie ist tolerant gegenüber komplizierten Formen: Mit Aluminiumsandguss lassen sich kompliziertere Formen herstellen, die mit anderen Gießverfahren nicht ohne weiteres möglich sind, wie z. B. innere Hohlräume und Hinterschneidungen.

- Die Fähigkeit, große Teile zu gießen: Im Vergleich zu anderen Metallgussverfahren, die keine großen Teile gießen können, ist beim Sandguss auch das Gießen großer Teile möglich. Dies ist der Grund, warum es für die Herstellung großer Teile von Autos oder Flugzeugen eingesetzt werden kann.

- Art des Materials: Aluminium ist nicht das einzige Metall, das in eine Sandform gegossen werden kann. Auch andere Metalle können gegossen werden (z. B. Kupfer, Stahl und Eisen), so dass der Hersteller zusätzliche Optionen hat, wenn es um das gewünschte Medium geht, das für die Herstellung des gewünschten Produkts verwendet werden soll.

- Schneller Umschlag: Dieser Prozess kann in recht kurzen Durchlaufzeiten durchgeführt werden, vor allem wenn es um die Herstellung von Prototypen geht, da es sich um leichte Werkzeuge handelt und nur sehr wenig Zeit für Einrichtungsverfahren aufgewendet werden muss.

Nachteile des Aluminiumsandgusses

Trotz aller Vorteile hat der Aluminiumsandguss zwei Einschränkungen:

- Schlechte Verarbeitung der Oberflächen: Die Oberflächenbearbeitung ist beim Sandguss im Vergleich zu anderen Verfahren wie Druckguss geringer. Zur Verbesserung der Oberfläche des Werkstücks können dann einige Arbeitsschritte wie Bearbeitung oder Sandstrahlen erforderlich sein.

- Porosität: Schrumpfungsdefekte oder Porosität (kleine Löcher im Gussmaterial) können bei Sandgussteilen gelegentlich auftreten. Dies kann zu Schwachstellen und minderwertigen Leistungen der Teile führen, insbesondere in Situationen mit hoher Belastung.

- Abmessungstoleranz: Die Sandgießerei ist nicht unbedingt geeignet, wenn es um enge Maßtoleranzen geht. Sandgussteile können extrem flexibel sein, aber nicht so eng wie die Toleranzen, die in einigen anderen Verfahren wie Druckguss oder Feinguss erreicht werden können. Die Bauteile müssen unter Umständen zusätzlich bearbeitet werden, damit sie den strengen Spezifikationen entsprechen.

Verwendungszwecke von Aluminium-Sandguss

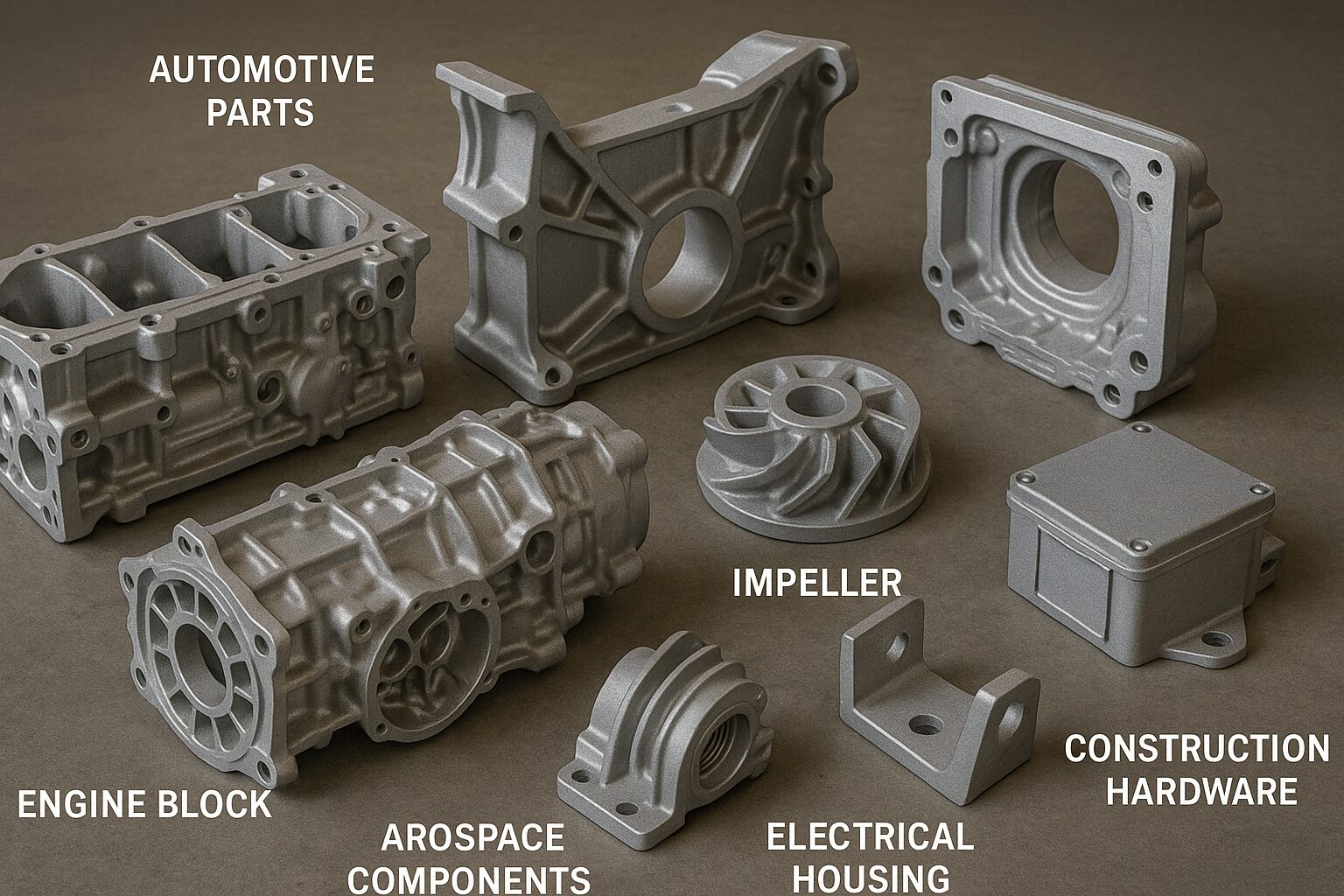

Aluminium-Sandguss wird in vielen Branchen eingesetzt, in denen komplexe Teile benötigt werden, die langlebig und leicht sind. Anwendungen: Einige der häufigsten Anwendungen sind:

- Automobilindustrie: Das Gießen von Motorblöcken, Zylinderköpfen, Getriebegehäusen usw. erfolgt in der Regel im Aluminium-Sandgussverfahren mit hoher Genauigkeit. Die Tatsache, dass damit komplexe Modelle und Hohlräume erzeugt werden können, ist für die Automobilhersteller am besten geeignet.

- Luft- und Raumfahrtindustrie: Die Luft- und Raumfahrtindustrie produziert Hochleistungskomponenten in Form von Luft- und Raumfahrtmotoren, Luft- und Raumfahrthalterungen und Luft- und Raumfahrtgehäusen, wobei die Luft- und Raumfahrtindustrie Aluminiumsandguss verwendet. Es wird auch in Flugzeugen eingesetzt, da sein geringes Gewicht mit der durch das Gießverfahren erzielten Festigkeit kombiniert wird.

- Industrielle Ausrüstung: Aluminiumsandguss wird häufig für die Herstellung von Teilen für Industriemaschinen wie Pumpen, Ventile und Zahnräder verwendet. Diese Materialien sollten langlebig und verschleißfest sein, was Aluminium ebenfalls bietet.

- Unterhaltungselektronik: Elektronische Produkte werden nachträglich in Gehäuse eingebaut, die mit diesem Verfahren hergestellt werden, da es in der Lage ist, Wärme zu übertragen und korrosionsbeständig zu sein, was eine gute Qualität ergibt, die von Aluminium gewünscht wird.

- Schiffsindustrie: In der Schifffahrtsindustrie werden Bauteile wie Schiffsmotoren, Propeller und Gehäuse verschiedener Schiffsausrüstungen aufgrund ihrer Korrosionsbeständigkeit üblicherweise aus Aluminium hergestellt.

Zukunft des Aluminiumsandgusses

Der Aluminiumsandguss befindet sich im Wandel, da sich die Technologie und die Nachhaltigkeit weiterentwickeln.

1. Automatisierung

Industrie 4.0 und Automatisierung werden die Dinge effizienter und genauer machen, um Fehler zu minimieren und die Konsistenz mit Hilfe von Robotern und Echtzeit-Datenerfassung zu erhöhen.

2. Fortschrittliche Legierungen

Die Leistung von Gussteilen wird durch neue Aluminiumlegierungen verbessert, die eine hohe Festigkeit und hervorragende thermische Eigenschaften aufweisen. Dies wird vor allem in der Automobil- und Luftfahrtindustrie zum Tragen kommen.

3. Nachhaltigkeit

Die Zukunft wird in umweltfreundlichen Gießverfahren liegen, bei denen das verwendete Aluminium recycelt wird und der Energieverbrauch und die Kohlenstoffemissionen gering sind, wodurch der Prozess nachhaltiger wird.

4. Integration des 3D-Drucks

Die Formen und Kerne werden mit komplexeren Designs 3D-gedruckt, was zu kürzeren Vorlaufzeiten und einer flexibleren Produktion der Teile führen kann.

5. Intelligente Materialien

Kleine Materialien mit der Fähigkeit zur Selbstheilung und Sensoren in gegossenen Komponenten werden die Funktionalitäten und die Echtzeit-Berichterstattung bei wichtigen Anwendungen verbessern.

GC Precision Mould: Die beste Qualitäts-Aluminium-Sandguss-Lösung, der Sie vertrauen können

Aus diesem Grund sind wir das vertrauenswürdige Unternehmen, das hochwertige Aluminium-Sandgussdienstleistungen bei GC Präzisionsform anbietet. Mit Erfahrung und High-Tech-Technologie liefern wir Ihnen Präzisionsteile nach Ihren genauen Anforderungen. Wir garantieren innovative und kosteneffiziente Lösungen, Qualitätsproduktion und Effizienz, unabhängig davon, ob Sie mit kleinen Mengen arbeiten müssen oder eine große Massenproduktion benötigen. Unsere Kunden kommen aus der Automobilindustrie, der Luft- und Raumfahrt und der Industrie, die sich darauf verlassen, dass wir effiziente, robuste und prompte Dienstleistungen anbieten. Wenn Sie Aluminiumguss bestellen müssen, wählen Sie uns und Sie werden eine unvergleichliche Qualität und einen unvergleichlichen Service erhalten.

Schlussfolgerung

Aluminiumsandguss ist eine wichtige Fertigungstechnologie, die bei der Herstellung leichter, haltbarer und komplexer Komponenten in vielen Branchen eine entscheidende Rolle spielt. Es ist erschwinglich, flexibel und ermöglicht die Herstellung aufwändiger Konstruktionen. Trotz der Probleme mit der Oberflächenbeschaffenheit und den Abmessungen wird es nach wie vor in der Großserienfertigung von Automobil-, Luft- und Raumfahrt- sowie Industrieprodukten eingesetzt. Aluminiumsandguss ist vielseitig und kosteneffizient, was erklärt, warum diese Technik nach wie vor eine der Produktionsmethoden ist, auf die Hersteller zurückgreifen, wenn sie eine angemessene und effiziente Technik zur Herstellung von Aluminiumteilen benötigen.

Mit dem richtigen Wissen über die wichtigen Faktoren im Sandgussverfahren, die Stärken und Schwächen des Verfahrens, sollten die Industrien daher fundierte Entscheidungen treffen, wie sie dieses Verfahren für ihre Produktionsanforderungen nutzen können.

FAQs

1. In welchen Branchen ist GC Precision Mould tätig?

GC Precision Mould bietet die besten Aluminium-Sandguss-Dienstleistungen für verschiedene Branchen wie die Automobil-, Luft- und Raumfahrt-, Industrieanlagen- und Unterhaltungselektronikindustrie. Unser Fachwissen liegt in der Herstellung von Präzisionskomponenten, die Ihren Anforderungen entsprechen.

2. Warum bevorzugen die Kunden GC Precision Mould auf dem Markt?

Wir sind die Experten auf unserem Gebiet mit der am weitesten entwickelten Technologie und den besten Umweltbedingungen. Unsere Lösungen sind einzigartig, unsere Produktion ist effizient, unsere Preise sind günstig und wir liefern die Aufträge zum richtigen Zeitpunkt, damit jedes Projekt Ihren hohen Qualitäts- und Effektivitätsansprüchen gerecht wird.

3. Wie lange dauert ein durchschnittliches Projekt für Aluminium-Sandguss?

Die Durchlaufzeit hängt von der Komplexität und der Menge der benötigten Gussteile ab. Wir arbeiten mit den Kunden zusammen, um erreichbare Zeitpläne zu erstellen, damit wir rechtzeitig liefern können, egal ob es sich um Prototypen oder Massenproduktion handelt, und die hohen Qualitätsstandards aufrechterhalten.

0 Kommentare