Im Automobilbau sind Effizienz-, Leistungs- und Gewichtsverbesserungen heute eher eine Notwendigkeit als eine Wahlmöglichkeit. Die meisten dieser Errungenschaften werden durch Aluminiumdruckguss ermöglicht. Insbesondere der Aluminiumdruckguss im Automobilbau ist heute unverzichtbar für die Herstellung stabiler und leichter Teile, die für alle Arten von Fahrzeugen benötigt werden, von Limousinen bis hin zu schweren Lastwagen. Da sowohl die Elektrik als auch die Kraftstoffeffizienz bei der Herstellung von Autos eine große Rolle spielen, müssen Ingenieure und Hersteller den Gussteilen für die Automobilindustrie mehr Aufmerksamkeit schenken.

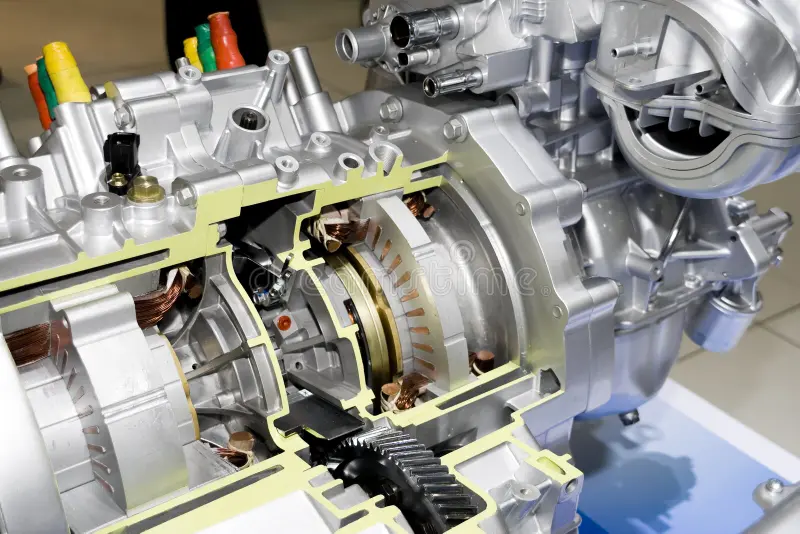

Was ist Aluminiumdruckguss für die Automobilindustrie?

Unter Aluminiumdruckgusswird geschmolzenes Aluminium unter hohem Druck in eine Stahlform gepresst. Nachdem das Aluminium erstarrt ist, entsteht ein Teil, das die gleiche Genauigkeit aufweist und jederzeit wiederholbar ist. Die Qualitätskontrolle wird zwar überall in den Fertigungsbetrieben eingesetzt, aber in der Automobilbranche ist sie besonders wichtig.

Mit Hilfe des Automobil-Druckgusses können die Hersteller Teile herstellen, die sowohl widerstandsfähig als auch viel leichter sind als vergleichbare Teile aus Stahl. Dies trägt entscheidend dazu bei, den Kraftstoffverbrauch eines Fahrzeugs zu senken und die Schadstoffemissionen zu verringern.

Verwendungszwecke von Automobil-Druckguss

Die Herstellung vieler Fahrzeugkomponenten hängt heute vom Aluminiumdruckguss ab. Dazu gehören mindestens:

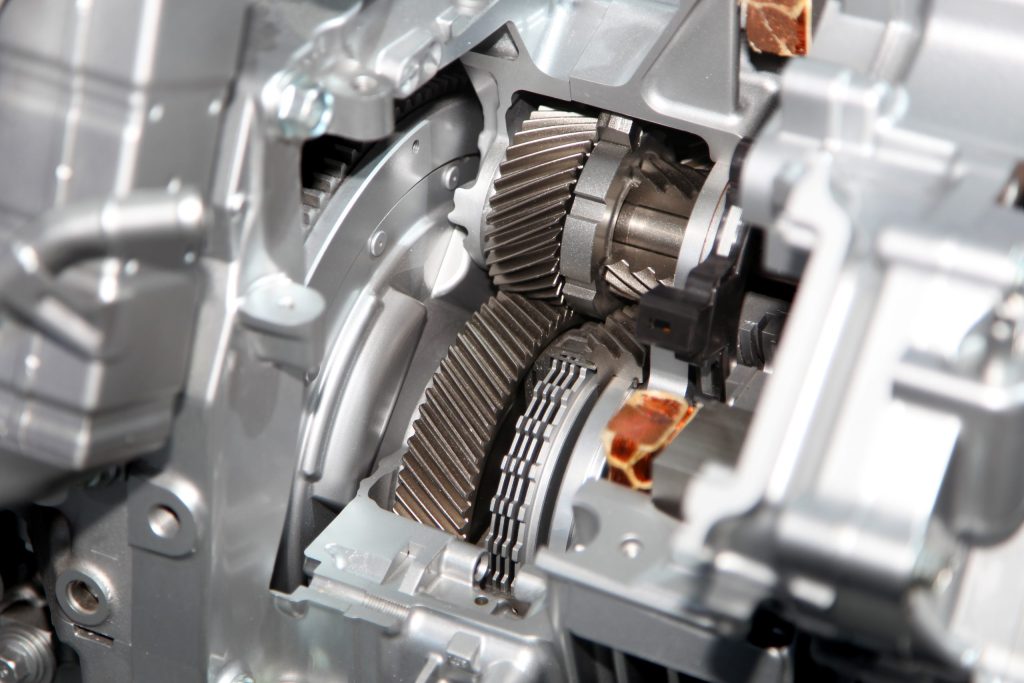

- Beide Arten von Übertragungsfällen

- Die Oberseiten von Zylindern

- Der Kofferraum wird als Motorblock bezeichnet.

- Sie sind auch als Querlenker bekannt:

- Gerüste, die ein Gebäude tragen

Druckgussteile für Kraftfahrzeuge sind einzigartig, weil sie mit größerer Genauigkeit hergestellt werden können und leicht wiederholbar sind. Die Fähigkeit, dünnwandige Strukturen mit detaillierten Designs herzustellen, die nur sehr wenig Bearbeitung erfordern, ist ein wesentlicher Vorteil.

Stabilität und Arbeit des Rahmens

Kritische Fahrzeugkomponenten werden in der Regel einfach aufgrund ihrer strukturellen Integrität als "Automobilguss" ausgewählt. Diese Teile bieten viele Vorteile, z. B. sind sie mechanisch stabil, leiten Wärme gut und korrodieren nicht - Eigenschaften, die für alle Teile eines Automotors erforderlich sind. Der Druckguss stellt sicher, dass die Teile unter dem Druck des normalen Betriebs nicht brechen.

Mit fortschrittlichen Simulationswerkzeugen sind Ingenieure in der Lage, "Druckguss-Autoteile" zu entwickeln, die den Materialfluss, die Abkühlung und die Erstarrung verbessern. Dank dieser Kontrolle weisen die Teile weniger Defekte, weniger Porosität und eine höhere Widerstandsfähigkeit gegen Belastungen auf.

Warum Aluminium?

Aluminium wird verwendet, weil es mehrere wichtige Zwecke erfüllt. Da Aluminium um ein Drittel leichter ist als Stahl, verbessert es direkt die Kraftstoffeffizienz und trägt zu weniger Emissionen bei. Aluminium spart nicht nur Gewicht, sondern ist auch hitze- und korrosionsbeständig, was es zum idealen Werkstoff für Komponenten in solchen Umgebungen macht.

Die am häufigsten verwendeten Aluminiumlegierungen für den Automobildruckguss sind A360, A380 und ADC12. Dank ihrer chemischen Zusammensetzung sind diese Legierungen fest, an der Luft flexibel und lassen sich leicht in Formen gießen. Die reibungslose Bearbeitung von Aluminium macht die nach der Bearbeitung anfallenden Arbeiten weniger kostspielig.

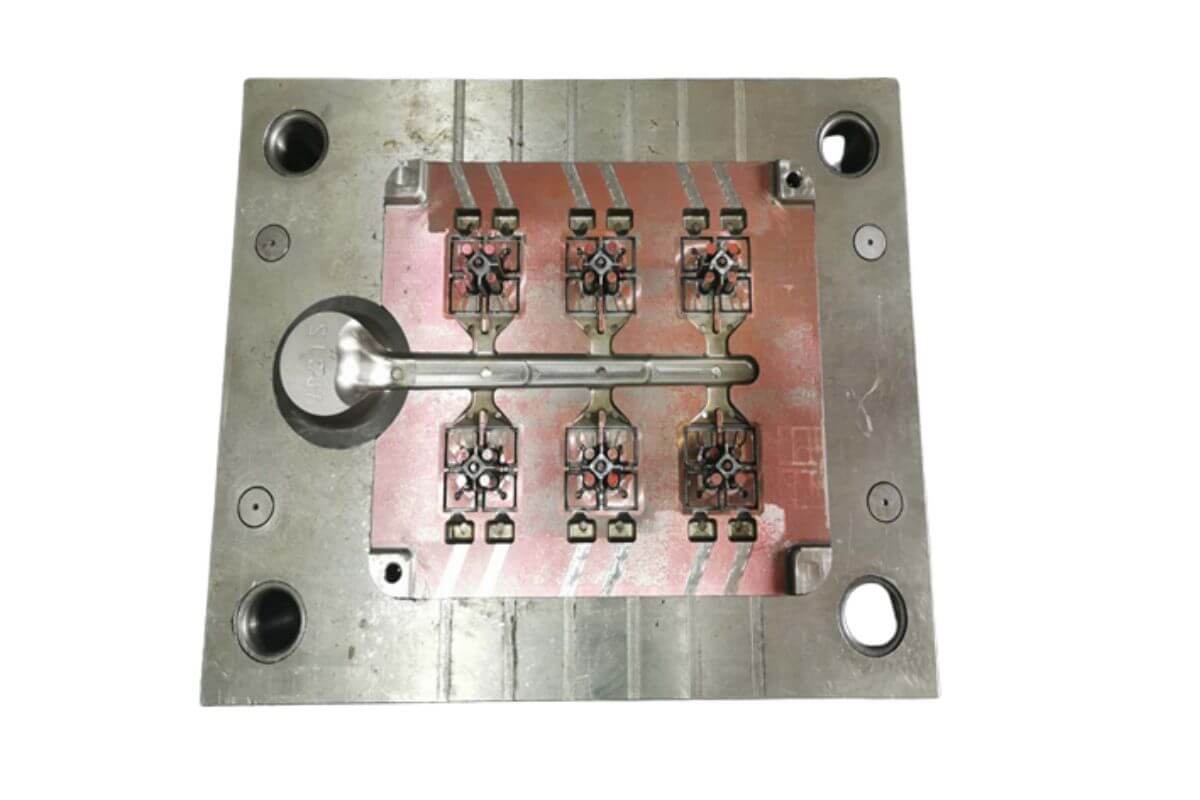

Wie die Herstellung funktioniert

Ihr Arbeitsablauf beim Aluminiumdruckguss für die Automobilindustrie umfasst die folgenden Schritte:

- Der Entwurf einer Gussform wird auftragsbezogen nach der Geometrie und dem Verwendungszweck des Teils erstellt.

- Aluminium wird erhitzt und unter einem Druck von 10.000 bis 30.000 psi in eine Form gebracht.

- Nachdem jedes Teil hergestellt wurde, kühlt es ab und erstarrt in der Form, bevor es freigegeben wird.

- In diesem Stadium wird zusätzliches Material (so genannter Grat) entfernt, und das Teil kann erneut bearbeitet oder beschichtet werden.

Dank der verbesserten Automatisierung und Robotik werden für die Herstellung von Automobilgussteilen in hohen Stückzahlen heute weniger Arbeitskräfte benötigt und die Qualität in der gesamten Lieferkette sichergestellt.

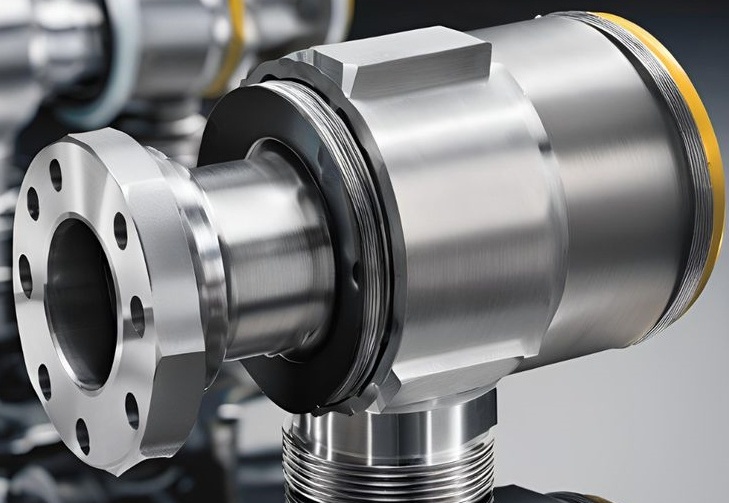

Entwurf von technischen Systemen und Prozessentwicklung

Die Leistung, die Haltbarkeit und die Übereinstimmung mit dem Design von Aluminium-Druckgussteilen in der Automobilindustrie wird weitgehend davon beeinflusst, wie gut der Prozess gesteuert wird. Alle Kontroll- und Aktionspunkte während des Aluminiumdruckgusses für Automobile müssen sorgfältig geplant und überprüft werden, um zu gewährleisten, dass die Produkte die strengen Regeln der Automobilhersteller überall erfüllen.

1. Einspritzdruck

Der Druck im Druckgussverfahren wird zwischen 100 MPa und 200 MPa (14.500 bis 29.000 psi) gehalten. Bei großen Bauteilen wie Getriebegehäusen oder Batterieträgern kann der Druck bis zu 250 MPa betragen. Die Untersuchung erfordert eine Erhöhung des Drucks auf diese Werte.

- Füllen Sie dünnwandige Hohlräume sehr schnell.

- Verhindern, dass Lebensmittel zu früh hart werden

- Beseitigung von Gasen im Inneren des Metalls und von Löchern oder Poren

Der optimale Druck wird auf der Grundlage der Teiledetails, des Werkzeugsatzes und der Dicke ermittelt, so dass Automobilanwendungen mit Wandstärken von 1,5 mm bis 4 mm möglich sind.

2. Kontrolle der Schmelztemperaturen und des gesamten Heizprozesses

Das Gießen von Aluminiumlegierungen wie A380, A36,0 und ADC1 erfolgt in der Regel bei Temperaturen von 660°C bis 710°C. Die Kontrolle muss genau sein, da sonst Fehler, einschließlich der oben genannten, auftreten können.

- Kälteeinbrüche werden durch eine sehr niedrige Temperatur verursacht.

- Zu starke Schrumpfung und erhöhte Lufteinschlüsse (Betrieb bei zu hoher Temperatur)

Die Temperaturen in der Form sind ebenfalls sehr wichtig und werden in der Regel zwischen 180°C und 250°C gehalten, wobei Systeme verwendet werden, die mit Öl oder Wasser betrieben werden. Eine konstante Temperatur in der Form verhindert einen frühzeitigen Verschleiß der Form und stellt sicher, dass jedes Teil mit einer komplexen Form das gleiche Ergebnis erzielt.

3. Zykluszeit

Die Zykluszeit spielt eine wichtige Rolle sowohl für die Produktivität als auch für die Kosten beim Aluminiumdruckguss von Großserienfahrzeugen. Die meisten Projekte werden mit einer durchschnittlichen Zykluszeit von zwischen:

- Bei diesen Komponenten sollten Sie mit einer Dauer von 25-45 Sekunden rechnen.

- Die Beschichtungen lassen sich in 60-90 Sekunden auf Hauptkomponenten wie Rahmen und Batteriegehäuse für Elektrofahrzeuge auftragen.

Dieser Zyklus funktioniert wie folgt:

- Für die Injektion sind 0,1-0,3 Sekunden zu verwenden.

- Lassen Sie Ihren Zähnen mindestens zwei und höchstens fünf Sekunden Zeit, um mit dem Fluorid in Berührung zu kommen.

- Die Methode der Erstarrung unterscheidet sich je nach Teilevolumen und Kühlungsdesign

- Der Auswerfer setzt die Matrize ein und spritzt das Metall beim Drehen des Griffs heraus.

Der Einsatz von Simulationssoftware ist wichtig, um die Zykluszeit zu verkürzen und gleichzeitig die Produktionsqualität zu erhalten.

4. Leben und regelmäßige Pflege

Je nach Komplexität des Teils, der extremen Hitze in der Form und der Art des verwendeten Werkzeugstahls arbeitet eine Matrize in Automotoren im Allgemeinen 100.000 bis 200.000 Mal, bevor sie ersetzt werden muss. Alle 10.000 bis 20.000 Schuss muss die Maschine oft gewartet werden, um Ausfälle zu vermeiden, die durch:

- Ermüdung durch Hitze

- Knacken

- Wenn Regen oder fließendes Wasser Teile des Sediments abträgt.

- Magische Blitzlichterzeugung

Diffusionsverfahren wie PVD (Physical Vapor Deposition) oder Nitrieren werden regelmäßig angewandt, um die Lebensdauer der Werkzeuge zu verlängern.

5. Temperaturregelung

Die Verkürzung der Zykluszeit und die Kontrolle der Abkühlung der Teile lassen sich am besten durch die Gewährleistung einer effizienten Kühlung während des Gießprozesses erreichen. Die meisten der heutigen Formen umfassen Folgendes:

- Kühlkanäle in Form einer konformen Geometrie sorgen für ein präzises Temperaturmanagement.

- Baffle- und Bubbler-Systeme werden eingesetzt, um die Temperaturen an bestimmten Stellen aufrechtzuerhalten.

- Die Überwachung der Werkzeugtemperatur ist mit Thermoelementen und Infrarotsystemen in Echtzeit möglich

Fortgeschrittene Systeme halten die Temperatur der einzelnen Formabschnitte annähernd gleich, indem sie den Kreislauf schließen und die Wasser- oder Ölzufuhr während des Betriebs wiederholt anpassen.

6. Wie werden Teile gewogen und sortiert?

In der Automobilindustrie gibt es eine breite Palette von kleinen und großen Druckgussteilen. Beispiele hierfür sind:

| Teil | Ca. Größe | Gewicht | Wanddicke |

| Getriebegehäuse | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motorhalterung | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Batteriefach (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Halterung oder Verbindungsarm | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Bei diesen Teilen ist das Design for Manufacturability (DFM) besonders wichtig, da dünnwandige Gussteile bei anderen Verfahren in der Regel schwierig sind, beim Druckguss jedoch einfach.

7. Abmessungstoleranzen

Mit Druckguss sind hochpräzise Bauteile möglich. Im Aluminiumdruckguss können in der Regel Toleranzen von +/- 0,1 mm bis +/- 2,5 mm erreicht werden.

- Bei Längen unter 25 mm betragen die Toleranzen nicht mehr als ±0,1 mm.

- ±0,2 mm bei Gegenständen mit Abmessungen von 25 bis 100 mm

- Die Ebenheit kann bis zu 0,3 mm über 300 mm gehalten werden.

- Alle Lagersitze müssen eine Rundheitstoleranz von 0,05 mm aufweisen.

Die CNC-Bearbeitung oder das Reiben kann entfallen, es sei denn, die Passfläche ist ein Zahnrad, ein Lagergehäuse oder ein kritischer Dichtungsbereich.

8. Der Zweck ist auch, Porositätskontrolle und Vakuumsysteme zu handhaben.

Beim Druckguss wird die Porosität oft zu einem großen Problem. Aus diesem Grund sind vakuumunterstützte Druckgießanlagen heute in den meisten Automobilproduktionszellen Standard, um den Formhohlraum vor der Zugabe von flüssigem Metall zu entlüften. Die meisten Vakuumsysteme werden zwischen 30 und 80 mbar eingestellt.

- Verringert die Gefahr, dass sich Gasblasen festsetzen

- Erleichtert das Zusammenfügen von Gussteilen durch Schweißen

- Verbessert die Festigkeit bei wiederholter Belastung

Durch den Einsatz von Squeeze-Casting- und Rheocasting-Verfahren werden poröse Defekte in strukturkritischen Teilen nahezu eliminiert.

9. Auswahl der Legierung

Alle im Automobildruckguss verwendeten Legierungen erfüllen unterschiedliche Aufgaben.

- A380: Am häufigsten anzutreffen; lässt sich leicht in Teile formen, ist stabil und hat eine hohe Wärmeleitfähigkeit.

- A360 bietet eine bessere Korrosionsbeständigkeit und wird daher häufig für technische Hochleistungsanwendungen eingesetzt.

- ADC12: In Asien weithin bekannt, da er ähnlich wie der A380 funktioniert, jedoch glatter ist und mit Leichtigkeit arbeitet

- AlSi10Mg wird wegen seiner Festigkeit und Dehnbarkeit für EV-Teile verwendet.

Die Mikrostruktur wird bewusst durch die Zugabe von TiB₂ und die Verwendung modifizierter eutektischer Siliziumphasen verändert, die beide die Duktilität erhöhen.

Fortschrittliche Technologie für die Prozessintegration

Die heutigen Gießereien verbinden den Aluminiumdruckguss mit Technologien wie In-Die-Sensoren, geschlossenen Kreisläufen und digitalen Zwillingen. Diese Systeme ermöglichen es, Ihre Kampagnen in Echtzeit zu verbessern oder zu steigern.

- Daten zu den Einspritzgeschwindigkeiten der ersten und zweiten Stufe

- Wie gut Sie die Form schmieren

- Stößelgeschwindigkeit

- Achten Sie darauf, wie lange Sie den Druck aufrechterhalten.

Eine solche Feinsteuerung ermöglicht die problemlose Wiederholung von Prozessen und führt zu weniger Ausschuss bei Automobilprogrammen, die jedes Jahr Millionen von "Druckgussteilen" für die Automobilindustrie benötigen.

Eigenschaften und Härtungsprozesse von Aluminiumlegierungen

Um gute Ergebnisse beim Druckguss zu erzielen, sind Kenntnisse über die Metallurgie von Aluminiumlegierungen erforderlich. Wenn Aluminium unter hohem Druck eingespritzt und schnell abgekühlt wird, gefriert es so schnell, dass die Erstarrung nicht im Gleichgewicht ist, was die Mikrostruktur, die Eigenschaften und die Fehler des Metalls beeinflusst.

Wichtige Indikatoren für die Verfestigung.

- Die Erstarrungszeit beträgt zwischen 1,5 und 8 Sekunden, je nachdem, wie dick der Guss ist und wie schnell er abgekühlt wird.

- Die Korngröße wird in einem Bereich von 5-50 µm gemessen und wird durch die Abkühlgeschwindigkeit und die Kornfeinung beeinflusst.

- Bei starken Anwendungen muss der Abstand zwischen den sekundären Dendritenarmen unter 30 µm liegen, um bessere Zug- und Ermüdungseigenschaften zu erzielen.

- Kornfeinungsmittel des Typs Al-Ti-B sind nützlich, weil sie die Werkzeuge zäher und weniger porös machen. Darüber hinaus wird das eutektische Silizium in Al-Si-Legierungen mit Sr (Strontium) veredelt, wodurch es sich besser verformen oder strecken lässt.

Häufige Probleme und ihre Lösungen

Dennoch kommt es beim Druckguss von Aluminium immer noch zu einer geringen Anzahl von Fehlern. Das Aufdecken der Hauptgründe für Fehler und die Auswahl der richtigen Lösungen machen die Qualitätssicherung in der Automobilindustrie effizient.

| Defekt | Ursache | Milderung |

| Gasporosität | Eingeschlossene Luft, unzureichende Entlüftung | Verwendung von Vakuumdruckguss, Optimierung der Entlüftungskonstruktion |

| Kalte Fensterläden | Niedrige Schmelz- oder Düsentemperatur, schlechter Fluss | Erhöhen Sie die Temperatur, gestalten Sie den Standort des Gates neu |

| Schrumpfung Porosität | Ungleichmäßige Erstarrung, dicke Abschnitte | Änderung der Kühlkanäle, Hinzufügen von Zuführungen |

| Blitzlicht | Übermäßiger Druck oder verschlissene Matrize | Werkzeug warten, Spannen optimieren |

| Löten von Matrizen | Haftung der Legierung an der Matrize | Geeignete Werkzeugbeschichtung und Temperaturkontrolle verwenden |

| Einschlüsse | Oxidkontamination, verschmutzte Schmelze | Entgasung (Ar-Bubble), Filtration verwenden |

CpK-Studien und Pareto-Diagramme werden regelmäßig eingesetzt, um herauszufinden, wo Fehler auftreten und welche Maßnahmen zu deren Behebung erforderlich sind.

Simulation und Überprüfung der Werkzeugkonstruktion

Moderne Druckgussverfahren basieren derzeit auf CAE-Werkzeugen (Computer-Aided Engineering). Ingenieure führen digitale Tests ihrer Entwürfe mit Software durch, bevor sie Teile herstellen.

Bekannte Software-Plattformen werden von vielen Entwicklern genutzt.

- MAGMASoft

- Fluss-3D-Guss

- ProCAST

- AnyCasting

Simulationsmodell:

- Das Verhalten von geschmolzenem Aluminium bei seiner Bewegung

- Die Bewegung des festen Randes des Polymers und die Temperaturänderung in der Schmelze

- Porositätswahrscheinlichkeit

- Wie Luft in der Rohrleitung eingeschlossen wird

- Spannungen und Biegungen, die nach der Herstellung des Teils in der Form verbleiben

Durch die virtuelle Iteration können die Konstrukteure von Werkzeugen Probleme erkennen und lösen, ohne die Werkzeuge herstellen zu müssen, was sowohl beim Prototyp als auch bei der Produktion Zeit und Geld spart.

Der Bereich der Oberflächentechnik, gefolgt von der Nachbearbeitung

Obwohl das Druckgießen zu einer ausgezeichneten Form und einem ausgezeichneten Aussehen führt (Ra ~1,6-3,2 µm), müssen in vielen Fällen zusätzliche Oberflächenbehandlungen durchgeführt werden, entweder aus Gründen der Verwendung oder des Aussehens.

Gemeinsame Post-Prozesse:

- Kugelstrahlen hilft, Grat und Oxidhaut zu beseitigen.

- Streng kontrollierte Bereiche wie Bohrungen und ebenheitskritische Flächen werden mit CNC-Bearbeitung hergestellt.

- Erhöht die Korrosionsbeständigkeit von Fahrgestell- oder Außenteilen und ist anodisierbar.

- Verleiht dem sichtbaren Teil des Fahrrads Festigkeit und ein gutes Finish.

- Imprägnierung: Füllen kleiner Löcher mit Harz, um ein Teil so abzudichten, dass keine Flüssigkeiten eindringen können (z. B. Ölwannen)

Was bei der Montage und Verbindung zu beachten ist

Aluminiumdruckgussteile kommen häufig mit anderen Metallen, Kunststoffen oder verschiedenen elektronischen Baugruppen in Kontakt. Ingenieurteams müssen einbezogen werden:

- Unterschiedlicher WAK von Materialien

- Die Gefahr der galvanischen Korrosion, die vor allem bei Verbindungselementen aus Magnesium und Stahl besteht

- Legierungen mit hohem Siliziumgehalt, wie z. B. A380, sind schwer zu schweißen.

- Meistens werden die Gewindeeinsätze mit Hitze oder einem Ultraschallverfahren eingesetzt, da Aluminium so weich ist.

- Strukturelle Baugruppen können mittels Bolzenschweißen, Kleben oder Reibrührschweißen (Friction Stir Welding, FSW) geschweißt werden.

Darüber hinaus kann die EMI-Abschirmung für EV-Batterie- und Motorgehäuse durch direkte Beschichtung erfolgen.

In-Plant Gießzellen und Automatisierung

Automobilgießereien verfügen über automatisierte Druckgießzellen, die sowohl Hochgeschwindigkeits- als auch kontrollierte Operationen durchführen.

- Das Leistungsspektrum im Kaltkammerdruckguss reicht von 350 bis 4.000 Tonnen Schließkraft.

- Diese werden als Roboterarme zur Teileentnahme bezeichnet.

- Schmierstoffsprühgeräte sind eine Art von Geräten.

- Vakuum-Systeme

- Bedienfelder, die in Echtzeit aktiv sind

Alle Zellen sind auf Taktzeit und OEE ausgelegt und produzieren im Durchschnitt 250-500 Teile pro Stunde, je nach Größe der Komponenten.

Laserprofilometer, Wirbelstromsonden und Bildverarbeitungskameras werden inline eingesetzt, um zu prüfen, dass nur konforme Teile an nachgelagerte Prozesse weitergeleitet werden.

Normen und Zertifizierungen Industrie

Durch die Einhaltung internationaler Normen wird gewährleistet, dass die Druckgussteile für Kraftfahrzeuge sowohl die Leistungs- als auch die Sicherheitsanforderungen erfüllen. Häufig werden diese Erkenntnisse in:

- Die Gusstoleranzen werden in der ISO 8062 erläutert.

- Das Qualitätsmanagement in der Automobilindustrie wird von der IATF 16949 abgedeckt.

- ASTM B85 ist die offizielle Norm für Druckgussstücke aus Aluminiumlegierungen.

- Die chemischen Zusammensetzungen sind Bestandteil von SAE J452.

- Der Production Part Approval Process, kurz PPAP, ist Teil des AIAG-Systems.

Die Halterungen des Bremssystems und die Aufhängungsknoten sind so sicherheitskritische Teile, dass CT-Scans und eine vollständige Rückverfolgbarkeit eingesetzt werden müssen.

Wie unterstützt der Aluminiumdruckguss für die Automobilindustrie die Industrie?

1. Gewichtsreduzierung

Je weniger Gewicht Ihr Fahrzeug auf die Waage bringt, desto effizienter ist sein Kraftstoffverbrauch und desto geringer ist sein Kohlenstoffausstoß. Mit Aluminiumteilen, die im "Automobil-Druckguss" hergestellt werden, wiegt das Fahrzeug weniger, ist aber nicht weniger stabil oder nützlich.

2. Maximale Produktionseffektivität

Die Massenproduktion von Bauteilen lässt sich am besten im Druckgussverfahren durchführen. Wenn die Gussformen hergestellt sind, kann die Zahl der produzierten Teile in die Hunderttausende gehen, wobei nur sehr kleine Änderungen vorgenommen werden. Deshalb ist der Druckguss für Kfz-Teile eine kosteneffiziente Lösung für die Automobilproduktion in großem Maßstab.

3. Maßgenauigkeit

Produkte aus Aluminiumdruckguss sind hochpräzise, so dass nach dem Gießen nur noch wenig bearbeitet werden muss. Folglich steigt die Produktivität der Anlage und die Produktionskosten sinken.

4. Flexibilität bei der Gestaltung

Mit der heutigen CAD- und Simulationssoftware können Konstrukteure komplexe Teile entwerfen, die sowohl verwendet als auch hergestellt werden können. Dieses hohe Maß an Designflexibilität bedeutet, dass die Ingenieure mehrere Teile zu einem Gussteil zusammenfügen können, wodurch sich sowohl das Gewicht als auch die für die Montage benötigte Zeit verringern.

Umweltschutz und Recycling

Die Automobilhersteller legen heute mehr Wert auf Nachhaltigkeit. Auch hier zeigt Aluminium eine starke Leistung. Etwa 90% des Aluminiums, das im Druckgussverfahren hergestellt wird, kann recycelt werden. Schrott, der bei der Herstellung von Automobilgussstücken anfällt, kann erneut eingeschmolzen werden und funktioniert immer noch so gut wie beim ersten Mal.

Der Druckguss von Automobilteilen aus recyceltem Aluminium verringert die Umweltauswirkungen der Industrie erheblich, da er nur 5% der Energie benötigt, die für die Herstellung von Primäraluminium erforderlich ist.

Probleme in der Industrie

Dennoch gibt es einige Probleme, die mit Aluminium-Druckguss für die Automobilindustrie. Verschleiß, Porosität und thermische Ermüdung sind die üblichen Probleme, die sowohl die Qualität der Teile als auch die Lebensdauer der Werkzeuge beeinträchtigen können. Neue Studien und Fortschritte im Vakuumdruckguss, Squeeze-Casting und bessere Formenbeschichtungen tragen jedoch regelmäßig zur Lösung dieser Probleme bei.

Die Automobil-Druckgussindustrie wird voraussichtlich wachsen, vor allem weil die Hersteller von Elektrofahrzeugen auf Aluminiumdruckguss für ihre Batterien, Motoren und Fahrwerksteile angewiesen sind. Tesla und andere Unternehmen haben bewiesen, dass Giga-Casting große Fahrzeugteile mit einer einzigen Druckgussmaschine herstellen kann, was die Anzahl der benötigten Teile reduziert und die Montage beschleunigt.

Das Wachstum der Automobilindustrie wird von den Errungenschaften des Gusses abhängen, der durch die Verbindung von mechanischer Qualität und Leichtbauvorteilen Innovation bietet.

Schlussfolgerung

Heutzutage suchen die Automobilhersteller stets nach Möglichkeiten, die Leistung ihrer Fahrzeuge zu steigern, Geld zu sparen und die Umwelt zu schützen. Der Aluminiumdruckguss für die Automobilindustrie ist die bevorzugte Methode zur Herstellung starker und leichter Teile in großen Mengen. Mit Hilfe des Automobil-Druckgusses können Automobilhersteller einen geringeren Kraftstoffverbrauch und ein besseres Fahrverhalten erreichen und ihren Produktionsprozess vereinfachen. Der Druckguss von Automobilteilen wird strategisch eingesetzt, nicht als Modeerscheinung, sondern als entscheidende Veränderung in der Herstellung moderner Fahrzeuge. Mit jeder Hochdruckeinspritzung verändern Automobilgussteile die Richtung der Mobilität, von Teilen im Antriebsstrang und Fahrwerk.

FAQs

1. Bei welcher Temperatur wird Aluminiumdruckguss in der Automobilindustrie normalerweise eingesetzt?

Die Temperaturen für das Gießen von Aluminiumlegierungen liegen je nach Art der Legierung zwischen 660°C und 710°C. Maßhaltigkeit und optimale Erstarrung erfordern eine Kontrolle der Formtemperaturen zwischen 180°C und 250°C.

2. Welche Arten von Fehlern treten bei Druckgussteilen für die Automobilindustrie auf, und wie werden sie behandelt?

Standardbeispiele für Fehler sind Gasporosität, Kaltverschlüsse und Lunker. Einige dieser Probleme lassen sich durch vakuumunterstütztes Gießen, eine sorgfältige Konstruktion der Anschnitte, eine präzise Temperaturkontrolle und Simulationsprogramme während des Formgebungsprozesses lösen.

3. Wie nahe kommen Aluminiumdruckgussteile den genauen Abmessungen?

Beim Druckguss ergeben sich Toleranzen von ±0,1 mm für Abmessungen unter 25 mm und ±0,2 mm für größere Abmessungen. Bei Baugruppen für die Automobilindustrie müssen sowohl die Ebenheit als auch die Rundlaufgenauigkeit sehr genau kontrolliert werden.

4. Können Aluminiumdruckgussteile für die Konstruktion von Elektrofahrzeugen (EV) verwendet werden?

Ja. Aufgrund seines geringen Gewichts, seiner Wärmeleitfähigkeit und seiner Wiederverwertbarkeit wird Aluminiumdruckguss in Elektrofahrzeugen als Batteriegehäuse, Motorgehäuse und Wechselrichtergehäuse verwendet.

5. Welche Legierungen werden am häufigsten bei der Herstellung von Druckgussteilen für Automobile verwendet?

Sie werden feststellen, dass die Legierungen A380, ADC12 und AlSi10Mg eine beliebte Wahl sind. Da sie sich gut gießen lassen, ein gutes Verhältnis von Festigkeit zu Gewicht aufweisen und korrosionsbeständig sind, eignen sie sich perfekt für Hochleistungs-Autoteile.

0 Kommentare