Automobil-Druckguss ist ein Druckgussverfahren, mit dem kundenspezifische Fahrzeugteile aus Metalllegierungen hergestellt werden. Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in eine wiederverwendbare Form oder ein Werkzeug gespritzt. Die verwendeten Metalle sind in der Regel Aluminium, Magnesium oder Zink. Mit dieser Technik werden komplexe Formen hergestellt. Diese Teile weisen eine hohe Maßgenauigkeit und eine hervorragende Oberflächengüte auf.

Viele Automobilteile werden im Druckgussverfahren hergestellt. Dazu gehören:

- Zylinderköpfe und -blöcke

- Getriebe und Gehäuse

- Querlenker und Achsschenkel

- Halterungen und Fahrwerkskomponenten

- Steckverbinder und Gehäuse

Die Druckgusshersteller verwenden in der Regel Aluminium, Magnesium oder Zinkmetall. Da Teile aus diesen Materialien leichter sind, verbrauchen die Fahrzeuge weniger Kraftstoff.

Wissen Sie, dass die Hersteller 70% von Fahrzeugteilen im Druckgussverfahren herstellen?

Lernen wir den grundlegenden Wert von Automobil-Druckgussteile bei der Herstellung sicherer, kraftstoffsparender und leistungsorientierter Fahrzeuge.

Automobil-Druckgußkomponenten

Die Hersteller von Metallteilen, die im Druckgussverfahren Teile für die Automobilindustrie herstellen, sind bekannt als Automobil-Druckgussteile. Durch das Druckgussverfahren erhalten Sie präzise Formen mit glatten Oberflächen und langer Lebensdauer.

Aluminiumlegierungen sind die führende Materialoption. Mit ihnen lassen sich leichtere Teile herstellen, die weniger Kraftstoff verbrauchen. Bei der Druckgusstechnik wird zunächst das gewählte Metall am Schmelzpunkt geschmolzen (z. B. liegt der Schmelzpunkt von Aluminium bei 660,3 °C). Die Hersteller verwenden dann hohen Druck, um das geschmolzene Material in eine Form, die auch als Matrize bezeichnet wird, zu übertragen.

Der Schwerpunkt liegt auf verschiedenen Gussparametern wie Formtemperatur (150-300°C), Einspritzdruck (10-200 MPa) und Abkühlzeit (5-30 Sekunden) für hohe Qualität. Diese effiziente Methode unterstützt komplexe Designs und die Massenproduktion. Sie können es für die Anforderungen der Automobilindustrie nutzen.

Arten von Automobil-Druckgussteilen

Komponenten des Motors

Zu den Druckgussteilen in der Automobilindustrie gehören Zylinderköpfe, Motorblöcke und Kurbelgehäuse, die das Fahrzeug antreiben. Sie verbrauchen viel Kraftstoff, um Bewegungen zu erzeugen. Außerdem halten diese Fahrzeugteile hohen Temperaturen stand und speichern keine übermäßige Hitze. So können sie beispielsweise hohe Temperaturen und Drücke von bis zu 300 °C bzw. 200 bar aushalten.

Die Wahl des Werkstoffs Aluminium kann die Herstellung von Fahrzeugteilen wirklich beschleunigen, da es auch den Fluss des geschmolzenen Materials während des Einspritzens um bis zu 40% verbessert. Ein besserer Metallfluss füllt die Innenfläche einer Form gleichmäßig aus und verringert Defekte. Außerdem tragen geeignete Kühlsysteme dazu bei, das Metall gleichmäßig zu verfestigen und Risse zu vermeiden. Wenn Sie zum Beispiel eine wassergekühlte Form verwenden, sollten Sie die Temperatur auf 30 bis 50 °C halten.

Die richtigen Druckgussmethoden und die richtige Programmierung tragen dazu bei, starke und perfekte Preise ohne Verzug zu erzielen. Neben dem Schutz vor Rissen bieten diese Methoden auch die beste Qualität und Beständigkeit.

Manchmal braucht man präzise Abmessungen für den Einbau und kritische Leistungen. Deshalb ist der Druckguss für die Automobilindustrie die Lösung, die Ihnen eine Genauigkeit von nur 0,1 mm bietet.

Komponenten für Getriebe und Antriebsstrang

Die Komponenten der Kraftübertragung und des Antriebsstrangs, wie z. B. Getriebe und Differentialgehäuse in Kraftfahrzeugen, nehmen die Leistung von Motoren auf. Damit sie an die Räder abgegeben wird. Das bringt sie schließlich zum Drehen und bewegt das Fahrzeug vorwärts.

Sie sind hohen Drehmomenten und Rotationskräften ausgesetzt. Daher bevorzugen die Hersteller hierfür Materialien wie Magnesium- und Aluminiumlegierungen. Diese Metalle verringern das Gewicht bis zu 30% und halten es bei 20 bis 50 kg.

Außerdem müssen Sie diese Teile verstärken, um ein hohes Drehmoment zu bewältigen. Das kann etwa 200-500 Nm betragen, hängt aber ganz vom Fahrzeug ab. Außerdem sollte die Haltbarkeit der Teile bei etwa 150.000+ Meilen liegen.

Wenn Sie all diese notwendigen Aspekte bei der Herstellung berücksichtigen, dann werden Ihre Teile die Kraft reibungslos übertragen. Sie werden keine Rucke oder Geräusche verursachen, wie bei automatischen Autos. Durch die präzise Fertigung werden Risse, Verschleiß, Ausrichtungsfehler und das Durchrutschen der Zahnräder in diesen wichtigen Teilen minimiert.

Strukturelle Komponenten

In der Regel sind die Federungsteile in Fahrzeugen für Belastungen von 10.000 bis 15.000 N ausgelegt. Diese Elemente werden von den Herstellern hergestellt, um Stöße bis zu 3.000 N zu absorbieren.

Die Verwendung von Aluminium ist wegen seines geringen Gewichts eine gute Wahl. Die Hersteller verwenden für Aluminiumlegierungen eine Wärmebehandlung bei 300-500 °C. Dadurch wird die Gesamtfestigkeit der Teile verbessert und die Anzahl der Defekte verringert.

Denn die Wahl eines schlechten Materials oder Designs kann dazu führen, dass Ihr Teil unter schwierigen Bedingungen nicht funktioniert. Sie können Verbiegungen, Brüche oder Verschleiß verursachen. Daher unterstützen das richtige Material und die richtige Konstruktion das Gewicht des Fahrzeugs, reduzieren Vibrationen und dämpfen Stöße.

Elektrische Komponenten

Die elektrischen Komponenten in der Automobilversorgung versorgen Fahrzeuge mit Strom und steuern Signale. Sie schützen die empfindlichen Systeme. Beispiele sind Steckverbinder, Kabelbäume, Relais, Sensoren, Schalter und Steuermodule.

Die Hersteller produzieren Kabelanschlüsse, die ausreichend Strom liefern, z. B. 10-50 Ampere, um Lichter, Sensoren und Elektronik zu betreiben. Sie stellen Kabelbaumbündel her, in denen ein oder mehrere Drähte entlanggeführt werden, und organisieren sie für die richtigen Verbindungen.

Sie können die Lebensdauer dieser empfindlichen Teile durch Beschichtungen auf bis zu 10+ Jahre verlängern. Außerdem wird durch die Verwendung von Zink oder Aluminium Korrosion verhindert. Darüber hinaus werden durch genaue Produktprofilabmessungen und -konstruktionen Überhitzung, lose Verbindungen oder Ausfälle vermieden. So können Sie Ihre Teile schützen und dafür sorgen, dass sie unter allen Bedingungen zuverlässig funktionieren.

Vorteile von Automobil-Druckgusskomponenten

- Wie wir bereits gelesen haben, reduziert der Druckguss in der Automobilindustrie das Gewicht von Teilen wie Motorblöcken oder Getrieben um etwa 30%.

- Wenn Sie beispielsweise ein Getriebeteil aus Aluminium im Druckgussverfahren herstellen, kann Ihr Teil im Vergleich zu einem Stahlteil 25% weniger Gewicht aufweisen.

- Das Leichtgewicht Druckgussteil verbessert den Kraftstoffverbrauch von Fahrzeugen um bis zu 10%.

- Bei Druckgussverfahren werden keine Materialpaletten verschwendet und es können bis zu 15% an Produktionskosten im Vergleich zu anderen Bearbeitungsverfahren wie Schmieden eingespart werden.

- Durch die Wahl des richtigen Produktprofils und drastische Änderungen der Designmerkmale können Sie zusätzliche Schritte wie Schleifen oder Polieren vermeiden. Das Ergebnis ist, dass die Form nahtlos feine Kanten mit glatten Oberflächen erzeugt.

- Sie können auch nach erweiterten Kühlkanälen suchen, um Risse zu reduzieren und die Festigkeit der Teile zu erhöhen.

- Mit diesem Verfahren können Sie detaillierte Teile mit einer minimalen Dicke und einer Maßgenauigkeit von etwa 0,05 mm herstellen.

- Mit dieser Technik lassen sich perfekt sitzende Designs erzielen.

- Die Hersteller nutzen den Druckguss, um Fahrzeugteile sicherer und effizienter zu machen, indem sie ihnen die notwendigen Aspekte wie innovatives Design und ästhetische Erscheinung verleihen.

Herstellungsverfahren und -techniken

Die einzelnen Schritte des Druckgussverfahrens

Normalerweise ist die Druckguss-Automobilkomponenten umfasst vier Hauptschritte, die sein könnten:

- Schmelzen

- Einspritzung

- Erstarrung

- Auswurf

Zunächst wählen wir ein Material wie Aluminium. Dann schmelzen wir seine Paletten in einem Ofen, bis sie eine Temperatur von etwa 700 °C erreichen. Alle Materialien haben unterschiedliche Schmelzpunkte: Aluminium schmilzt bei 660,3 °C, Magnesium bei 650 °C und Zink bei 419 °C.

Wenn sich diese kleinen Partikel in eine flüssige Form verwandeln, gießen die Hersteller sie in Formen, was als Injektionsverfahren bekannt ist.

Diese Formen enthalten die gleiche Produktform. Danach wird hoher Druck angewendet, der bei Magnesium- oder Aluminiummetallen zwischen 10 und 100 bar liegen kann. Das Metall beginnt, seine flüssige Form in eine feste umzuwandeln, während die Kühlkanäle wie Luft oder kaltes Wasser die Form umströmen.

Der Erstarrungsprozess dauert in der Regel 10 bis 100 Sekunden, um die Teile zu härten. Und in der Ausstoßphase sind die Teile bereit für die Entnahme.

Vor- und Nachteile der verschiedenen Druckgusstechniken

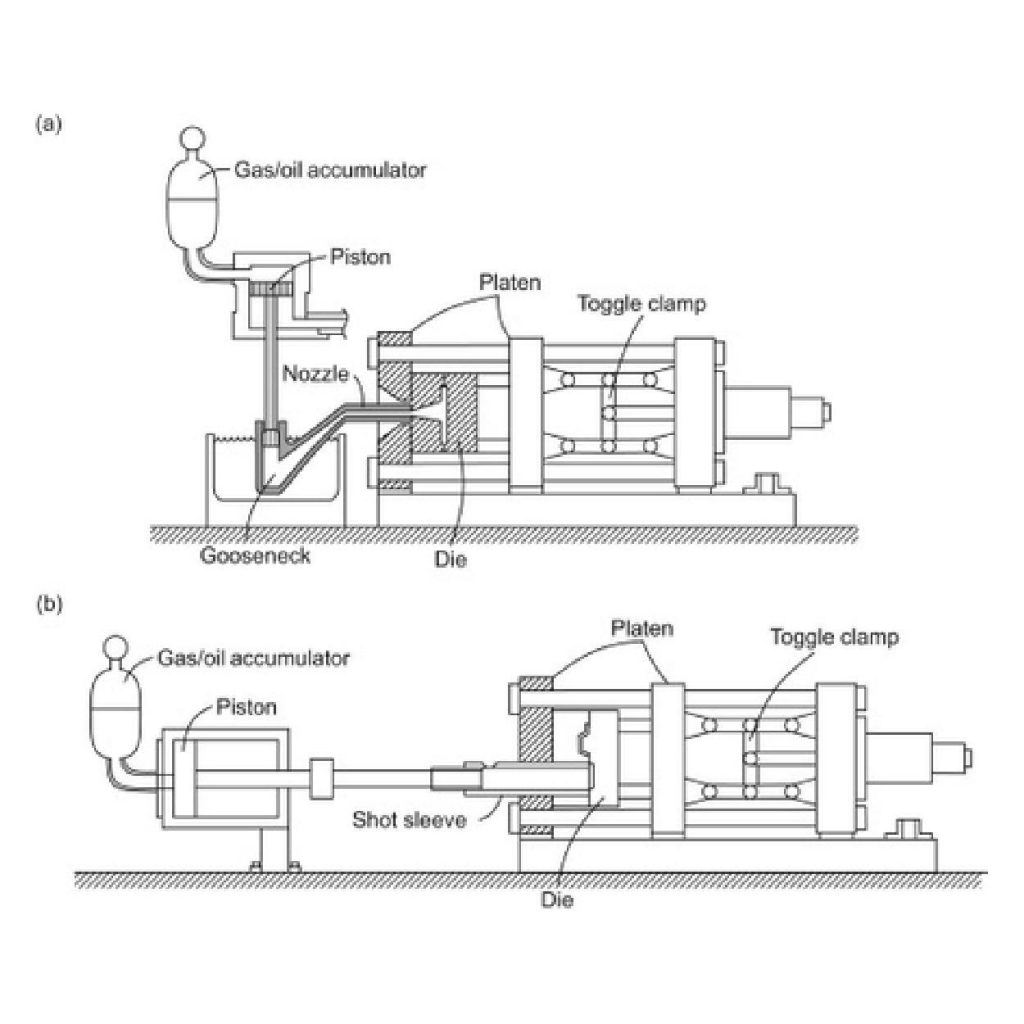

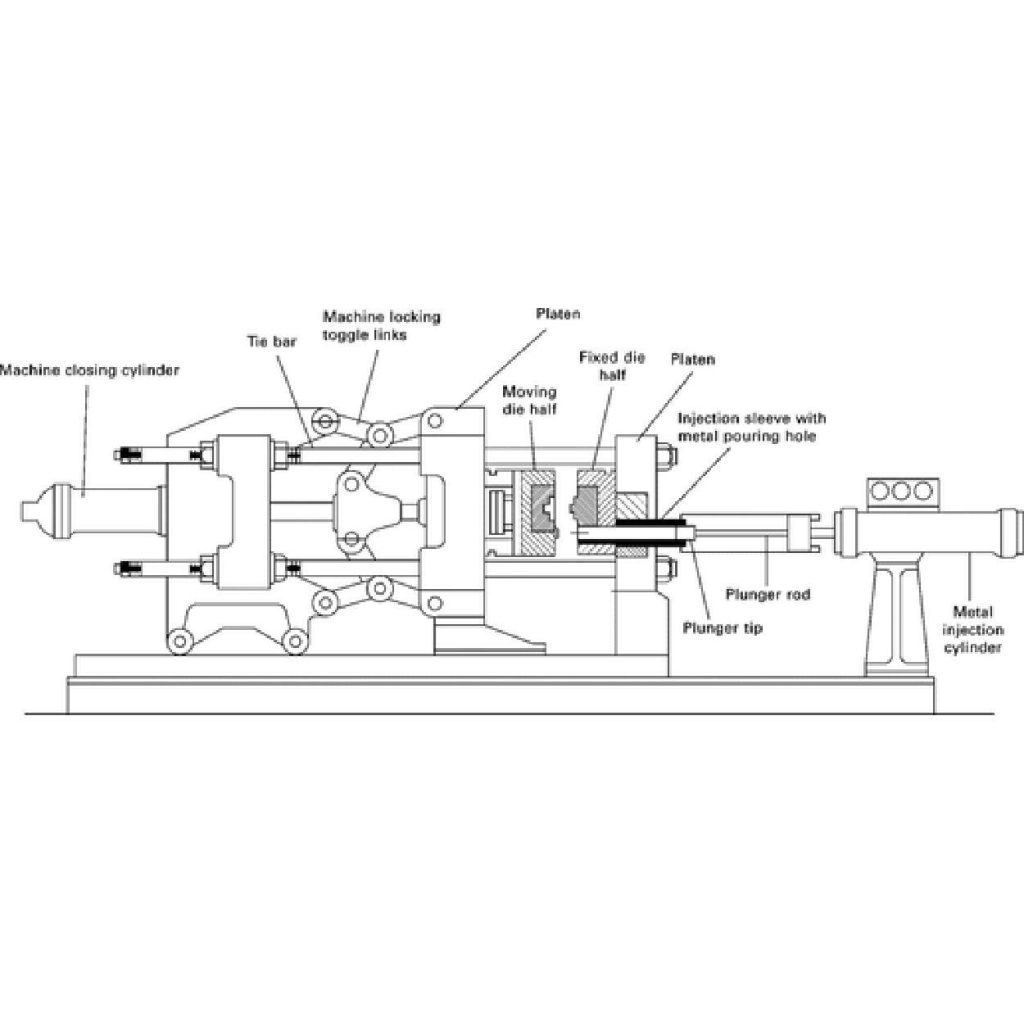

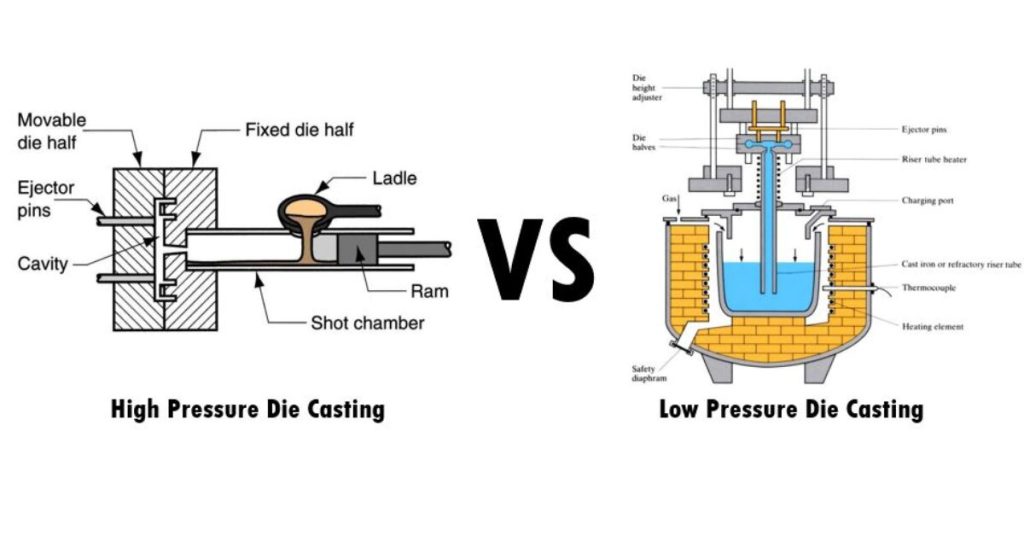

Druckgießen:

Unter den verschiedenen Fertigungsmöglichkeiten ist das Druckgussverfahren die führende. Dabei wird das Metall mit einem Druck von bis zu 100 bar in die Form gespritzt. Mit dieser Technik lassen sich stabile Teile herstellen, und die Produktionszyklen sind kürzer. Allerdings ist die Druckgussform, die die Hersteller bei diesem Verfahren verwenden, so teuer wie $5.000 bis $10.000 pro Form, einige der Druckgussformen für die Automobilindustrie kosten sogar mehr als das.

Niederdruckgießen:

Bei größeren Teilen für die Automobilindustrie sollten Sie das Niederdruckgießverfahren bevorzugen. Denn dabei wird weniger Druck verwendet, der bei etwa 10 bar liegen kann, und die eigentliche Form der Teile, die die Form richtig ausfüllen, wird nicht beeinträchtigt.

Diese Methode ist zeitaufwändiger bei der Herstellung empfindlicher Teile, kann aber weniger kostspielig sein (zwischen $1.000 und $3.000) als Hochdrucksysteme.

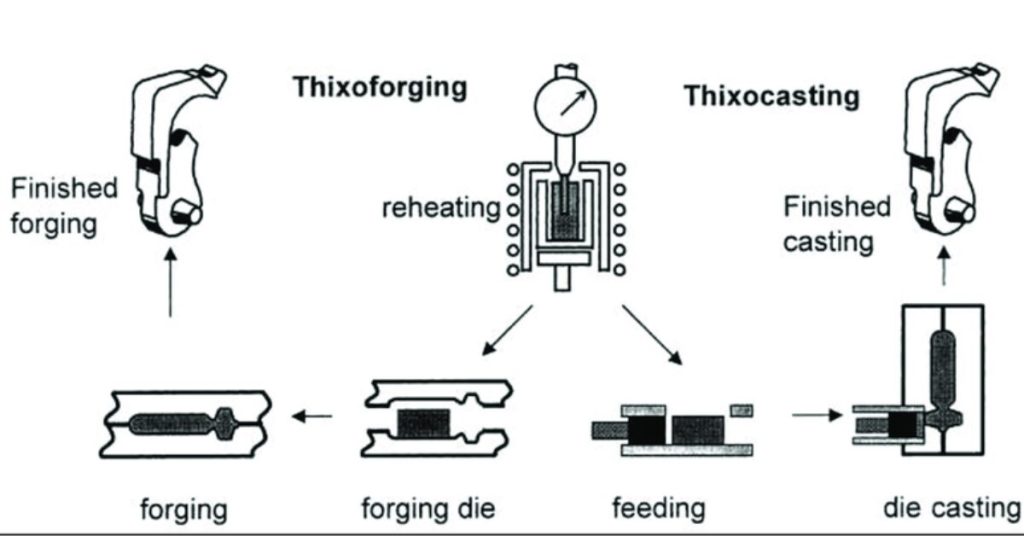

Thixocasting:

Da für das Thixocasting spezielle Knüppel und Maschinen benötigt werden, ist es im Vergleich zu anderen Verfahren kostspielig. Die Hersteller verwenden diese Maschinen, um die Metallpartikel zu mischen, bevor sie in die Form eingesetzt werden. Sie können so Teile mit weniger Fehlern herstellen. Dieses Verfahren kann auch den Materialabfall um bis zu 20% reduzieren.

Computergestützte Konstruktion (CAD) und Fertigung (CAM)

Die Kombination Ihres Druckgussverfahrens mit computergestützten Design- (CAD) und Fertigungsanwendungen (CAM) steigert Ihr Produktionsniveau. Sie können die Form Ihrer Druckgussform mit CAD-Software entwerfen.

Diese Software stellt das tatsächliche Aussehen dar und zeigt die Bereiche auf, in denen Änderungen erforderlich sind. Am Ende haben Sie also das richtige Design für die Gussform, bevor wir mit der Herstellung der Form beginnen. Das kann etwa 2 bis 5 Tage dauern.

CAM-Tools steuern die Maschineneinstellungen zur Herstellung der Druckgussform und der Fahrzeugteile nach Ihren Entwürfen. Das Verfahren dauert in der Regel 5 bis 10 Tage (je nach den Besonderheiten des Projekts) und führt zu einem Ergebnis mit wenigen Fehlern.

Die Bedeutung einer korrekten Konstruktion und Wartung von Werkzeugen

Wählen Sie das Material der Matrize mit Bedacht, während Sie Ihre Produktparameter abwägen. Denn die richtige Konstruktion der Matrize und ihre Leistung können die Form der Produkte völlig verändern. Sie wirkt sich auch auf die Produktionsqualität und die Zykluszeit aus.

Wenn Sie z. B. eine Form in einem Schacht entwerfen, können Sie die Produktionsgeschwindigkeit um bis zu 30% erhöhen und die Kosten um bis zu 20% senken.

Außerdem muss jedes maschinell bearbeitete Teil regelmäßig gewartet werden, und das gilt auch für diese Formen. Überprüfen Sie deren Funktionsfehler und nehmen Sie sofort Änderungen vor, um Verschleiß zu vermeiden.

Gemeinsame Methoden der Qualitätskontrolle

Wenn das Produkt fertig ist, wenden die Hersteller verschiedene Methoden der Qualitätskontrolle an. Zum Beispiel Röntgeninspektion für innere Fehler, Farbstoffpenetration für Oberflächenrisse und Ultraschallprüfung zur Überprüfung der Materialintegrität.

Auf diese Weise können sie sicherstellen, dass Ihre Druckgussteile Ihren Erwartungen entsprechen.

Sie prüfen die Größe und Form des Profilprodukts und stellen sicher, dass ihre Entwürfe passgenau sind. Dieser Vorgang wird auch als Maßkontrolle bezeichnet.

Sie finden auch die undichten Stellen und reparieren sie durch das Auftragen von Dichtungsfugen oder anderen Klebstoffen. Außerdem enthält jedes Teil einige spezifische strukturelle Merkmale, so dass die Druckgießer bei der metallurgischen Analyse feststellen, ob das Teil seine Materialeigenschaften beibehält.

Vor allem bei Druckgussteilen für die Automobilindustrie sind Qualitätsprüfungsphasen notwendig. Auf diese Weise können wir Fehler frühzeitig erkennen und zufällige Schäden beseitigen und die Leistung verbessern.

Materialauswahl und -eigenschaften

| Materialien | Legierungstypen | Zugfestigkeit | Streckgrenze | Ermüdungsfestigkeit | Duktilität |

| Aluminiumlegierungen (in 60% von Druckgussteilen) | A380, A383, A413 und ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Zinklegierungen (in 20% von Druckgussteilen) | Zamak 3, Zamak 5 und ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnesiumlegierungen (in 10% von Druckgussteilen) | AZ91D, AM60B und AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Kupferlegierungen (in 5% von Druckgussteilen) | C85800, C86200 und C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Andere Materialien

- Sie können Zinnlegierungen für Lötanwendungen verwenden

- Bleilegierungen sind die Optionen für Batterie- und Strahlenschutzanwendungen

- Hochtemperaturteile wie Fahrzeuge können aus Nickellegierungen hergestellt werden.

- Titan ist das härteste Metall und bietet ausreichende Festigkeit für die Luft- und Raumfahrt sowie für biomedizinische Anwendungen.

Schlussfolgerung:

Der Hersteller stellt Automobilteile im Druckgussverfahren her. Sie konzentrieren sich darauf, das tatsächliche Gewicht zu reduzieren, damit die Teile die Kraftstoffeffizienz von Fahrzeugen erhöhen. Neben verschiedenen Eigenschaften wie Korrosionsbeständigkeit, Festigkeit, Haltbarkeit und sogar glatte Oberflächen können Sie mit dieser Methode erhalten. Die gängigen Metalle, aus denen Sie wählen können, sind Aluminium, Magnesium und Zink. Finden Sie Ihr Expertenteam für Druckguss wie Alu-Druckguss.

Häufig gestellte Fragen (FAQ) zum Automobil-Druckguss

1. Was ist Automobildruckguss?

Der Automobildruckguss ist ein Herstellungsverfahren, bei dem geschmolzenes Metall (normalerweise Aluminium, Magnesium oder Zink) unter hohem Druck in eine wiederverwendbare Stahlform gespritzt wird. Mit diesem Verfahren werden komplexe Automobilteile mit hervorragender Maßgenauigkeit, Festigkeit und glatter Oberfläche hergestellt.

2. Warum ist Druckguss in der Automobilindustrie wichtig?

Druckguss ermöglicht die Herstellung von leichten, haltbaren und kosteneffizienten Fahrzeugteilen. Durch die Verringerung des Bauteilgewichts verbrauchen Fahrzeuge weniger Kraftstoff, erreichen eine höhere Effizienz und produzieren geringere Emissionen - und das alles bei gleichbleibender Festigkeit und Leistung. so dass Druckguss in der Automobilindustrie ist eine innovative Technologie.

3. Welche Automobilteile werden in der Regel im Druckgussverfahren hergestellt?

Viele wichtige Automobilkomponenten werden im Druckgussverfahren hergestellt, z. B:

- Zylinderköpfe und Motorblöcke

- Getriebe und Differentialgehäuse

- Aufhängungsarme und strukturelle Halterungen

- Elektrische Steckverbinder, Gehäuse und Sensoren

4. Welche Metalle werden im Automobildruckguss verwendet?

Die wichtigsten Metalle sind:

- Aluminium-Legierungen: Leicht, korrosionsbeständig und weit verbreitet für Motor- und Getriebeteile.

- Magnesium-Legierungen: Sehr leicht (bis zu 30% leichter als Aluminium) und wird für Getriebe- und Strukturbauteile verwendet.

- Zink-Legierungen: Stark, korrosionsbeständig und wird häufig für elektrische und kleinere Präzisionskomponenten verwendet.

5. Was sind die Hauptvorteile der Verwendung von Druckgussteilen in der Automobilindustrie?

- Gewichtsreduzierung von bis zu 30% im Vergleich zu Stahl

- Verbesserter Kraftstoffverbrauch (bis zu 10%)

- Hohe Maßhaltigkeit (nur ±0,05-0,1 mm)

- Hervorragende Oberflächengüte, weniger Nachbearbeitungsschritte

- Starke, langlebige Teile, die Hitze, Drehmoment und Druck standhalten

- Kosteneinsparungen von bis zu 15% in der Massenproduktion

6. Welches sind die wichtigsten Druckgussverfahren für Automobilteile?

- Hochdruck-Druckguss (HPDC): Schnell und genau, am besten geeignet für die Produktion großer Stückzahlen.

- Niederdruck-Druckguss (LPDC): Geeignet für größere, komplexere Teile.

7. Wie genau sind Druckgussteile für die Automobilindustrie?

Druckguss bietet eine außergewöhnliche Genauigkeit mit Toleranzen von nur 0,05-0,1 mm. Dies gewährleistet eine präzise Passgenauigkeit von Motor, Getriebe und Strukturkomponenten ohne aufwändige Bearbeitung.

8. Wie haltbar sind druckgegossene Automobilteile?

Richtig konstruierte und gefertigte Druckgussteile können in Getrieben und Antriebssystemen eine Lebensdauer von über 150.000 Meilen erreichen. Strukturelle Teile können Kräfte von 10.000-15.000 N aufnehmen, während Motorteile Temperaturen von bis zu 300 °C und Drücken von 200 bar standhalten.

9. Welche Rolle spielt die Qualitätskontrolle im Automobil-Druckguss?

Die Hersteller wenden fortschrittliche Qualitätskontrollmethoden an, wie z. B. Röntgeninspektion (für innere Fehler), Ultraschallprüfung (für die Materialfestigkeit) und Maßkontrolle (für die Genauigkeit). Diese Schritte stellen sicher, dass die Druckgussteile den Sicherheits-, Leistungs- und Zuverlässigkeitsstandards entsprechen.

10. Warum ist Aluminium der bevorzugte Werkstoff im Automobildruckguss?

Aluminiumlegierungen vereinen Festigkeit, Leichtbaueigenschaften und gute Wärmeleitfähigkeit. Sie reduzieren das Fahrzeuggewicht um bis zu 25%, verbessern den Schmelzfluss beim Gießen und sind korrosionsbeständig - ideal für Motorblöcke, Getriebe und Strukturbauteile.

11. Wie lassen sich durch Druckguss die Produktionskosten senken?

Druckguss minimiert den Materialabfall, reduziert den Bedarf an zusätzlicher Bearbeitung und ermöglicht die Massenproduktion komplexer Teile. Im Vergleich zum Schmieden oder zur maschinellen Bearbeitung können beim Druckguss bis zu 15-20% an Produktionskosten eingespart werden.

12. Wie lange dauert die Herstellung eines druckgegossenen Automobilteils?

Die Produktionszeit hängt von der Komplexität der Teile ab. Ein typischer Zyklus umfasst das Schmelzen, Einspritzen, Erstarren und Ausstoßen, aber es gibt zusätzliche Arbeiten, die für Automobil-Druckgussteile erforderlich sind, einige davon nach der Herstellung, wie z. B. maschinelle Bearbeitung, Bohren von Löchern und Gewindeschneiden. Darüber hinaus gibt es für einige Automobilteile Druckguss-Oberflächenveredelungen wie Pulverbeschichtung, Lackierung, E-Beschichtung usw. Wenn die Druckgussform noch nicht hergestellt wurde, dauert es etwa 5-10 Wochen, um die Form zu erstellen, bevor der gesamte Druckgussprozess beginnt.

0 Kommentare