Die Vielseitigkeit, die Maßgenauigkeit und die hohen mechanischen Eigenschaften sind einige der gemeinsamen Merkmale, die den Zinkdruckguss zu einer der am häufigsten verwendeten Druckgussarten gemacht haben. Wenn es jedoch darum geht, die Oberflächenbeschaffenheit, die Korrosionsbeständigkeit oder das Erscheinungsbild zu verbessern, wird die Zinkdruckgussbeschichtung zu einem entscheidenden Verfahren. Oberflächenbehandlungsoptionen wie die Galvanisierung bieten eine Vielzahl von Möglichkeiten für Zinkdruckgussteile, da dieses Verfahren sowohl die Leistung als auch die Ästhetik der Produkte für verschiedene Anwendungen in den Bereichen Automobil, Elektronik, Haushaltsgeräte und Medizin verbessern kann.

Dies ist ein vollständiger Leitfaden, der Ihnen helfen wird, den Prozess der Beschichtung von Zinkdruckguss, die Vorbereitung dieser Oberfläche und die damit verbundenen Herausforderungen sowie die üblichen Methoden wie Verchromen und die Synergie zwischen Aluminiumdruckguss, Beschichtung und Eloxieren zu verstehen.

Was ist Zinkdruckguss?

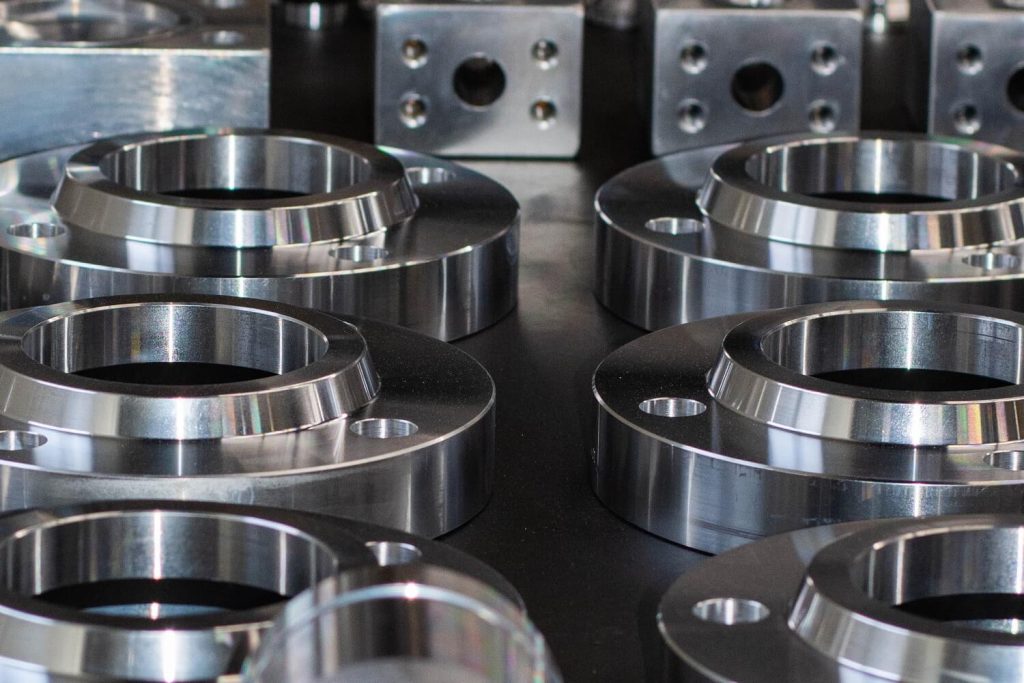

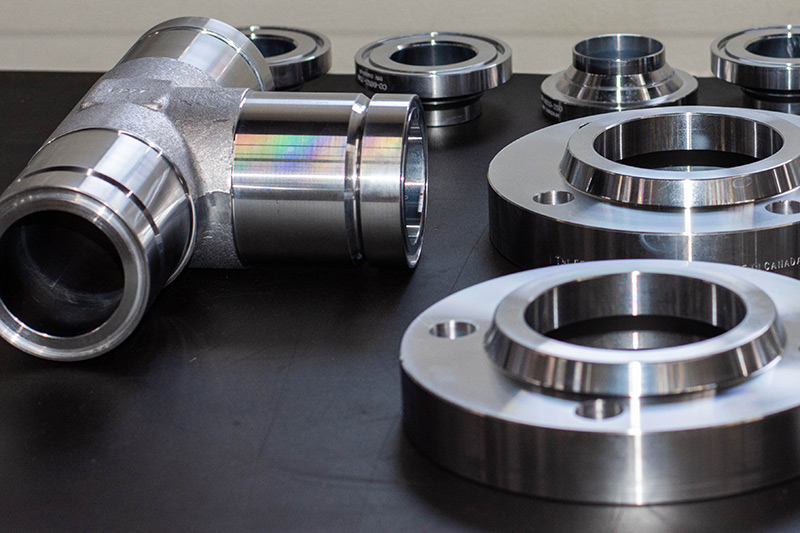

Zinkdruckguss ist ein Herstellungsverfahren, bei dem eine geschmolzene Zinklegierung unter hohem Druck in eine Stahlform gepresst wird. Auf diese Weise lassen sich komplexe Teile in großen Mengen mit geringen Toleranzen und guter Wiederholbarkeit herstellen. Der niedrige Schmelzpunkt, die Fließfähigkeit und die hervorragenden mechanischen Eigenschaften von Zink machen es in vielen Fällen zum Metall der Wahl, um Teile zu formen, die Festigkeit und Präzision zu einem günstigen Preis erfordern.

Obwohl dies erwünschte Faktoren sind, müssen die Oberflächeneigenschaften von Zink in der Regel durch Zinkdruckgussverfahren verbessert werden, um erhöhten Anforderungen wie Verschleißfestigkeit, Korrosionsschutz und Schönheit zu genügen.

Was versteht man unter Verzinkung?

Unter Verzinken versteht man das Beschichten mit Zink, z. B. in Form einer dünnen Schicht auf der Oberfläche eines zweiten Metalls oder Materials. Dies geschieht in der Regel durch Galvanisieren, wobei wir Zink auf der Oberfläche abscheiden, indem wir einen elektrischen Strom durch ein chemisches Bad leiten.

Es gibt zwei Hauptanwendungen für Zinkbeschichtungen.

1. Verzinkung (auf andere Metalle)

- In diesem Fall ist Zink die Veredelung, die auf ein anderes Material, wie Stahl oder Eisen, aufgebracht wird.

- Zweck: Vermeidung von Rost und Korrosion.

- Vertraut mit Verbindungselementen, Schrauben, Muttern und Automobilkomponenten.

2. Zinkdruckguss-Beschichtung

In diesem Fall ist Zink das Grundmaterial, auf das andere Materialien wie Chrom oder Nickel aufgebracht werden.

- Zweck: Verbesserung der Attraktivität, des Korrosionsschutzes oder der Festigkeit von Zinkbauteilen.

- Das Beschichten von Zinkdruckguss bezieht sich auf die Beschichtung (z. B. mit Chrom oder Nickel) eines Druckgussteils aus einer Zinklegierung zur Verbesserung der Oberflächeneigenschaften.

Der Grund, warum die Beschichtung von Zinkdruckguss erforderlich ist

Das blanke Zink weist mit der Zeit Oxidation, Anlaufen oder ästhetische Schäden auf. Hier ist eine Beschichtung des Zinkdruckgusses erforderlich. Das Zinkteil erhält eine Beschichtung aus einem anderen Metall, z. B. Nickel, Kupfer oder Chrom, in der Regel entweder durch galvanische oder stromlose Beschichtung. Dies kann auf verschiedene Weise erfolgen:

- Korrosionsbeständigkeit: Ein beschichtetes Material wirkt wie ein Schutzschild, das den Zinkkern vor Feuchtigkeit und anderen Umwelteinflüssen schützt.

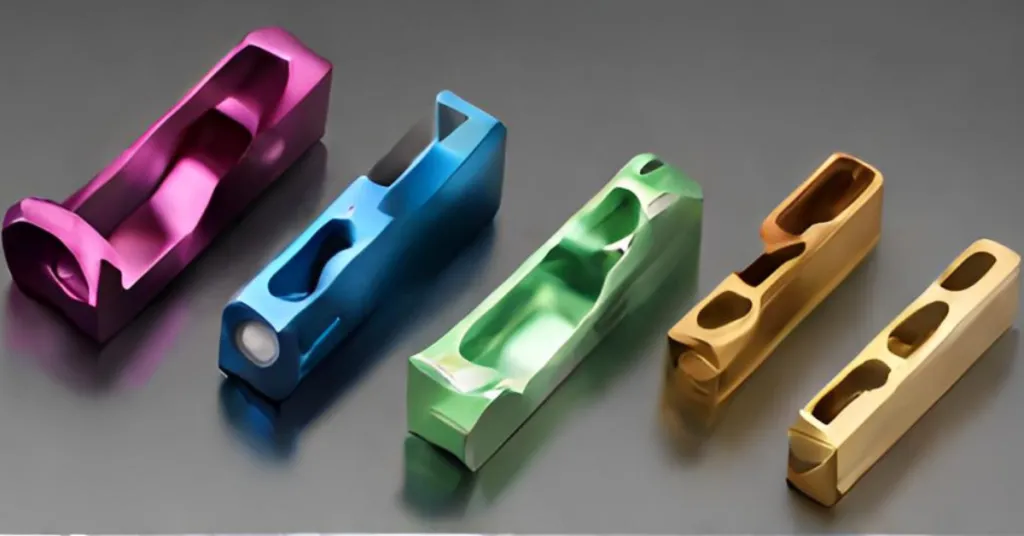

- Ästhetik: Die Beschichtung verbessert den Glanz und die Oberfläche und verleiht den Komponenten der Produkte ein besseres Aussehen und macht sie für den Kunden begehrenswerter, da sie nach oben gerichtet sind.

- Abnutzungswiderstand: Bestimmte Beschichtungen bieten Härte und Korrosionsbeständigkeit der Oberfläche und machen sie verschleißfest.

Elektrische Leitfähigkeit: In der Elektronik verbessern einige Metallbeschichtungen die elektrische Leistung.

Beschichtung Zinkdruckgussverfahren

Die Beschichtung mit Zinklegierungen ist ein empfindliches Verfahren, das eine angemessene Reinigung, Aktivierung und Zwischenbeschichtung erfordert. Der Prozess lässt sich wie folgt skizzieren:

1. Oberflächenreinigung und Entfettung

Das Zinkdruckgussteil sollte vor dem Beschichten gründlich gereinigt werden. Alkalische Reiniger oder Ultraschallentfetter entfernen Öle, Fette, Trennmittel und Schmutz. Dies ist wichtig, damit die Beschichtungsschichten gut haften können.

2. Säurebeizen/ Ätzen

Nach dem Entfetten wird das Teil durch saures Beizen gereinigt, wodurch Oxidschichten und andere Verunreinigungen auf der Oberfläche entfernt werden. Es kann auch leicht geätzt werden, um der Oberfläche eine etwas raue Textur zu verleihen, die die mechanische Verbindung der Beschichtung mit der Oberfläche verbessert.

3. Zink-Aktivierung

Zink ist ein hochreaktives Metall, das schnell Oxide bildet. Das Teil wird in eine Lösung von Zinkaktivator getaucht, um eine saubere aktive Oberfläche zu schaffen, auf der die Beschichtung erfolgt. Dadurch wird eine Oxidreaktion zwischen Reinigung und Beschichtung vermieden.

4. Kupferschlagschicht

Die Zinkoberfläche wird dann mit einer feinen Kupferschicht galvanisiert (die auch als "Strike" bezeichnet wird). Diese Schicht verbessert die Bindung und führt zur Bildung eines festen Substrats, das als Plattform für die nachfolgende Beschichtung dient. Die direkte Beschichtung von Zink neigt dazu, Blasen zu bilden oder abzublättern, wenn die Kupferschicht fehlt.

5. Hauptplattierung (Nickel, Chrom, etc.)

Der Kern erhält nach dem Kupferschlag die Beschichtung des Hauptmetalls. Dies ist:

- Nickel: korrosionsbeständig und glatt zu sein

- Chrom: für einen lang anhaltenden und glänzenden Effekt

- Zinn oder Gold: entweder elektrisch oder kosmetisch

Die Abscheidung des ausgewählten Metalls erfolgt durch Elektroplattieren mit Hilfe von elektrischem Strom in einem Medium, das Metallionen enthält.

6. Die Spülung und Neutralisierung

Die Teile werden dann zwischen den einzelnen Schritten in deionisiertem Wasser gespült, um eine Kontamination zwischen den chemischen Bädern zu vermeiden. Neutralisierungsverfahren beseitigen die restlichen Säuren oder Salze, die die Qualität der Beschichtung beeinträchtigen könnten.

7. Trocknung/Inspektion

Die Teile werden nach der Endspülung mit Hilfe von Gebläsen oder Öfen getrocknet. Anschließend werden sie einer Sichtprüfung, einem Dicken- und einem Haftungstest unterzogen, um sicherzustellen, dass die Beschichtung die Tests besteht.

Optionales Finishing nach der Behandlung

In der Regel kann auf einige Bereiche eine weitere Deckschicht, z. B. ein Klarlack oder eine Versiegelung, aufgetragen werden, um sie korrosionsbeständig zu machen oder um ein besseres Aussehen zu erzielen. Andere Stellen können poliert oder gebrannt (gelüstert) werden, so dass ein Spiegelglanz entsteht.

Beschichtung Zinkdruckguss Herausforderungen

Obwohl die Beschichtung im Zinkdruckguss vorteilhaft ist, weist sie einige technische Schwierigkeiten auf:

- Oberfläche Porosität: Beim Gießen kann das Gas porös werden, so dass die Beschichtung nicht haften kann.

- Reaktivität von Zink: Zink ist hochreaktiv und muss sofort nach seiner Herstellung beschichtet werden.

- Abmessungstoleranzen: Die Dicke der Beschichtungen sollte gut kontrolliert werden, damit sie die endgültige Passform des Teils nicht beeinträchtigen.

Um diese Probleme zu lösen, sind hohe Anforderungen an den Präzisionsdruckguss und die Prozesskontrolle erforderlich.

Verchromen Zinkdruckguss

Das Verchromen von Zinkdruckguss ist ein sehr beliebtes und begehrtes Verfahren. Bei dieser Art der Galvanisierung wird ein Teil mit Chrom beschichtet, um sein Aussehen und seine Beständigkeit zu verbessern. In den meisten Fällen wird eine Grundschicht aus Kupfer und Nickel aufgetragen, die mit einer dünnen Chromschicht überzogen wird.

Vorteilhafte Eigenschaften der Verchromung:

- Spiegelnde Oberfläche: Ein typisches Finish für Automobilverkleidungen, Badarmaturen und Beschläge

- Härte: Chrom ist sehr kratzfest und verschleißfest

- Korrosionsschutz: Steuerung von Maschinen, Maschinenteilen oder Teilen, die der Witterung oder Chemikalien ausgesetzt sind

- Leichte Reinigung: Chrom lässt sich auch nicht leicht verschmutzen oder gar abwischen.

Der große Nachteil ist, dass beim verchromten Zinkdruckguss giftige Chemikalien wie sechswertiges Chrom verwendet werden, die strengen Umweltauflagen unterliegen. Viele Hersteller stellen auf dreiwertiges Chrom und andere umweltfreundliche Beschichtungsoptionen um.

Die Vorteile von verchromten Zinkdruckgussteilen

1. Verbessertes Aussehen

Die Chromoberfläche ist hell, glänzend und glatt, was weitaus besser ist als das Aussehen von Zinkdruckgussteilen. Eine solche spiegelnde Oberfläche eignet sich am besten für dekorative Teile der Fertigung, z. B. in der Automobil-, Geräte- und Konsumgüterindustrie.

2. Bessere Beständigkeit Korrosion

Zink ist von Natur aus nicht korrosiv, wird aber durch eine zusätzliche Chromschicht noch besser geschützt. Diese doppelte Schutzschicht schützt das Bauteil vor Luft, Feuchtigkeit, Säuren, Laugen und Oxidation, so dass es für den Einsatz im Freien und bei hoher Luftfeuchtigkeit geeignet ist.

3. Sehr verschleißfest und kratzbeständig

Chrom ist ein sehr hartes Metall, was dazu führt, dass die Oberfläche der beschichteten Teile sehr widerstandsfähig gegen Kratzer und mechanischen Verschleiß ist. Diese Festigkeit ist besonders nützlich bei Komponenten, die ständig gehandhabt, gerieben oder verschoben werden.

4. Längere Produktlebensdauer

Dies geschieht durch die Erhöhung der Oberflächenhärte und der Korrosionsbeständigkeit, wodurch die Lebensdauer der Zinkdruckgusskomponenten durch Verchromen verbessert wird. Die Komponenten leben länger, bleiben stabiler, sind funktional und sehen gut aus, wodurch kostspielige Ersatz- oder Reparaturarbeiten entfallen.

5. Einfache Reinigung und Wartung

Sie hat eine glatte Chromvertiefung, die nicht schmutzig wird, keine Flecken annimmt und keine Fingerabdrücke hinterlässt, was bedeutet, dass sie leicht gereinigt und gewartet werden kann. Dies ist besonders wichtig für Badezimmerarmaturen, Krankenhausgeräte und elektronische Gehäuse, wo Sauberkeit und Ästhetik am wichtigsten sind.

6. Feiner Stick auf Zink

Teile, die im Zinkdruckgussverfahren gegossen werden können, sind gut mit der Beschichtung kompatibel. Wenn es auf eine vorbereitete Oberfläche mit einer Kupfer-Nickel-Unterschicht aufgetragen wird, bleibt das Chrom auf der Oberfläche haften, wodurch die Gefahr des Abblätterns oder Ablösens während des Gebrauchs verringert wird.

7. Es ist kostengünstig für Massenproduzenten

Zinkdruckguss ist ein sehr großvolumiges Produktverfahren, und die Verchromung hat einen sehr hohen Wert und führt nicht zu einer drastischen Erhöhung der Produktionskosten. Dies macht es möglich, langlebige, gut aussehende Komponenten in großen Stückzahlen herzustellen.

Zinkdruckguss-Beschichtungsoptionen

1. Vernickeln

Eine der häufigsten Vernickelungen, die auf Zinkdruckgussteile aufgebracht werden, ist die Vernickelung. Es bietet auch eine große Korrosionsbeständigkeit, bietet eine glatte und polierte Gefühl, und erhöht die Verschleißfestigkeit. Es wird üblicherweise als Unterschicht für andere Beschichtungsarten wie Chrom verwendet.

2. Verchromen

Das Verchromen ist ein Verfahren zur Beschichtung von Chrom mit einer Nickelbasis. Es verleiht eine spiegelnde, glänzende Oberfläche, hervorragende Härte und Abriebfestigkeit. Es wird normalerweise für Badewannen, Autoverkleidungen und Ornamente verwendet.

3. Verkupfern

Die Verkupferung wird in der Regel als Zwischenschicht zwischen der Zinkoberfläche und der endgültigen Beschichtung aufgetragen. Sie verbessert eine hervorragende Verbindung und bürstet kleine Oberflächenfehler ab. In der Elektronik wird die EMI-Abschirmung manchmal mit einer dickeren Kupferschicht versehen.

4. Chemische Vernickelung

Im Gegensatz zum konventionellen Galvanisieren wird beim Chemisch Vernickeln kein Strom verwendet. Durch eine chemische Reaktion wird Nickel gleichmäßig auf das Teil aufgebracht. Sie eignet sich am besten für komplizierte Formen, hat eine fantastische Gleichmäßigkeit und ist korrosions- und verschleißbeständig.

5. Verzinnen

Die Verzinnung ergibt eine weiche, glänzende Oberfläche, die ungiftig und leicht lötbar ist und sich daher für die Verwendung mit elektrischen Bauteilen eignet. Häufig wird es über einer Kupferschicht aufgebracht, um die Haftung auf dem Zinkmetall zu verbessern.

6. Verzinkung (auf anderen Metallen)

Obwohl Zinkdruckgussteile in der Regel nicht auf diese Weise beschichtet werden, können andere Metalle (z. B. Stahl) mit einer Zinkschicht überzogen werden. Sie bietet einen grundlegenden Schutz vor Rost und kann als Opferschicht zur Vermeidung von Rost eingesetzt werden.

Oberflächenveredelung Aluminiumlegierung Druckguss Galvanisieren Eloxieren

Obwohl Zinkdruckguss einen großen Vorteil hat, werden beim Druckguss auch andere Aluminiumlegierungen verwendet, die leicht sind und ein ausgezeichnetes Verhältnis zwischen Festigkeit und Gewicht haben. Aluminium wirft jedoch neue Probleme auf, wenn es um die Beschichtung und Endbearbeitung geht. Hier kommt das Druckgießen von Aluminiumlegierungen, das Verfahren der Beschichtung und Eloxierung, ins Spiel.

Was bedeutet Eloxieren?

Beim Eloxieren wird die natürliche Oxidschicht auf Aluminiumbauteilen elektrochemisch verdickt. Im Gegensatz zur herkömmlichen Beschichtung wird bei dieser Technologie keine weitere Metallplatte hinzugefügt, sondern die Oberfläche des Aluminiums selbst verändert.

Eine Mischung aus Plattieren und Eloxieren

Beide Methoden finden in einer bestimmten Branche Anwendung, in der die eine auf die andere folgt oder in der verschiedene Methoden für ein Teil verwendet werden. Zum Beispiel:

- Bereiche der Struktur, die sorgfältig gegen Korrosion geschützt werden müssen, können anodisiert werden.

- Die Leitfähigkeit kann durch Vernickelung oder Verzinnung der Kontaktflächen erreicht werden.

- Die richtige Auswahl und Anordnung von Legierungsdruckguss-, Aluminiumbeschichtungs- und Eloxalverfahren würde einen großen Unterschied in Bezug auf Anwendung und Langlebigkeit ausmachen.

Technische Vergleichstabelle Galvanik Zinkdruckguss

Die nachstehende Tabelle enthält einen technischen Vergleich der galvanischen Zinkdruckgussverfahren und ihrer wichtigen Leistungs- und Materialeigenschaften, einschließlich Härte, Dicke, Haftung, Korrosionsbeständigkeit usw. Die Tabelle eignet sich am besten für Ingenieure, Materialwissenschaftler oder andere Fertigungsspezialisten.

| Art der Beschichtung | Typische Dicke (µm) | Mikrohärte (HV) | Haftung auf Zink | Korrosionsbeständigkeit (Salzsprühstunden) | Oberfläche | Wichtige Hinweise |

| Kupfer (Streifschicht) | 1-5 | ~100 | Ausgezeichnet | Mäßig (als Basis verwendet) | Glatt, rötlich | Bietet eine Verbindungsschicht zwischen Zink und anderen Metallen |

| Nickel (galvanisiert) | 8-25 | 150-500 | Sehr gut | 96-200+ | Glänzend oder satiniert | Verbessert die Korrosionsbeständigkeit und Härte; wird häufig unter Chrom verwendet |

| Chrom (dreiwertig) | 0.2-0.8 | 800-1000 | Sehr gut (über Ni) | 200-400+ | Spiegelglänzend, hart | Umweltfreundlicher; bietet hervorragende Verschleiß- und ästhetische Eigenschaften |

| Chrom (Hexavalent) | 0.25-1.0 | 850-1050 | Ausgezeichnet (über Ni) | 300-500+ | Heller, tiefblauer Ton | In vielen Regionen reguliert; Kontrolle gefährlicher Abfälle erforderlich |

| Chemisch Nickel | 5-50 | 450-650 (wie plattiert) | Ausgezeichnet | 500-1000+ | Matt bis halbglänzend | Ausgezeichnete gleichmäßige Abdeckung; ideal für komplexe Geometrien |

| Zinn | 2-15 | 20-30 | Gut (über Cu) | 24-96 | Glänzendes Silber oder mattes Silber | Weich, ungiftig; ausgezeichnete Lötbarkeit für elektrische Kontakte |

Verwendungszwecke der Beschichtung Zinkdruckguss

1. Autoindustrie

Die beschichteten Zinkdruckgussteile finden breite Anwendung in der Automobilindustrie, wo sie sowohl für funktionale Zwecke als auch zur Dekoration verwendet werden. Die verchromten Zierleisten, Embleme, Türgriffe und Innenausstattungen stellen eine bessere Option dar, da sie korrosions- und verschleißbeständig sind. Andere Komponenten unter der Motorhaube können ebenfalls verchromt werden, um Hitze und Feuchtigkeit zu widerstehen.

2. Unterhaltungselektronik

Galvanisierte Zinkdruckgussteile werden in der Elektronik als formschöne Gehäuse, Knöpfe und Stecker verwendet. Die Beschichtung hat auch die Ästhetik zusammen mit der EMI-Abschirmung und Haltbarkeit verbessert, was für langlebige Hochleistungsgeräte von größter Bedeutung ist.

3. Hardware für Bad und Küche

Verchromte Zinkdruckgussteile werden häufig für Wasserhähne, Armaturen, Griffe und Duschköpfe verwendet, da sie sehr wasserbeständig sind, eine glänzende Oberfläche haben und leicht zu reinigen sind. Diese Teile sind preiswert, ansprechend und robust und daher ideal für den täglichen Einsatz in feuchten Räumen.

4. Medizinische Ausrüstung

Plattierte Zinkoberflächen bestehen aus Komponenten von Instrumentengehäusen, Knöpfen und Griffen. Die Reinigungsfähigkeit und die hygienische Beschaffenheit der glatten Oberflächen sind wichtig für die Sterilisation, und die Zuverlässigkeit ist durch den starken Zinkdruckguss gegeben.

5. Architektonische Beschläge und Möbel

Beispiele sind Stützen und Scharniere, Knöpfe, verchromte Zinkdruckgussstücke und andere Rs, die elegant und rostfrei aussehen sollen. Diese Komponenten sind sowohl attraktiv als auch langlebig in Wohn-, Geschäfts- und Arbeitsbereichen.

6. Telekommunikation und elektrische Teile

In Telekommunikations- und Stromversorgungssystemen werden Steckverbinder, Klemmen und Schutzgehäuse aus galvanisch verzinkten Teilen verwendet. Die Beschichtung bietet eine hervorragende Leitfähigkeit, Korrosionsbeständigkeit und Formstabilität bei langjährigen Anwendungen.

Regulatorische und ökologische Erwägungen

1. Abwasser- und Chemikalienentsorgung

Bei Beschichtungsverfahren, zu denen vor allem das Verchromen, Vernickeln und Verkupfern gehören, fallen giftige Abfälle in Form von gefährlichen Abwässern und Schlämmen an, die vor ihrer Entsorgung sorgfältig behandelt werden müssen. Aufsichtsbehörden wie die EPA (Environmental Protection Agency) in den USA und anderen Ländern der Welt verlangen hohe Standards für die Abfallbehandlung und -ableitung.

2. Verwendung von sechswertigem Chrom

Herkömmliche Verchromungen enthalten in der Regel sechswertiges Chrom, das hochgiftig und krebserregend ist. Seine Verwendung wird derzeit in vielen Ländern durch Vorschriften wie REACH (EU) und RoHS kontrolliert oder eingeschränkt. Infolgedessen findet in der Industrie ein langsamer, aber stetiger Übergang zu dreiwertigem Chrom und ungiftigen Stoffen statt, die für die Umwelt und für die Arbeitnehmer sicher sind.

3. Emissionen am Arbeitsplatz und in die Luft

Bei den verschiedenen Beschichtungsprozessen können flüchtige organische Verbindungen (VOC), Säuredämpfe und Metalldämpfe freigesetzt werden. Zum Schutz der Arbeitnehmer und zur Einhaltung der OSHA- oder anderer Arbeitsschutznormen sollten diese Emissionen durch den Einsatz von Belüftungssystemen, Rauchgaswäschern und persönlicher Schutzausrüstung (PSA) begrenzt werden.

4. Verbrauch von Wasser und Energie

Der Galvanisierungsprozess erfordert einen hohen Strom- und Wasserverbrauch, insbesondere in der Galvanisierungs- und Spülphase. Die meisten Anlagen haben geschlossene Kreislaufsysteme, Niedrigenergietechniken und Recyclingtechnologien eingeführt, um die Umweltbelastung zu minimieren und die Betriebskosten zu senken.

5. Einhaltung / Zertifizierung

Lokale und internationale Umweltgesetze sollten von den Herstellern eingehalten werden, da es üblich ist, dass Hersteller eine Zertifizierung nach ISO 14001 oder andere zertifizierte Verfahren ähnlicher Art anstreben, um ihre gesunde und ethische Leistung nachzuweisen. Die Galvanisierungsanlagen werden regelmäßig inspiziert und geprüft, um sicherzustellen, dass sie alle Umweltanforderungen erfüllen.

Trends der Zukunft in der Galvanotechnik

Mit der Entwicklung der Materialwissenschaft und der Umwelttechnologien werden die zukünftige offizielle Ehrung von Zinkdruckguss und die damit verbundenen Verfahren immer umweltfreundlicher, kostengünstiger und vielfältiger:

- Verschleißfeste und hitzebeständige Nanobeschichtungen

- Eloxieren und Beschichten von Hybridschichten

- Qualitätskontrolle in der künstlichen Intelligenz mit verbesserter Konsistenz in einem Prozess

Solche Innovationen werden die Marktanwendung der Verchromung bei der Verwendung von Zinkdruckguss und Druckguss aus Aluminiumlegierungen, Kunststoffbeschichtungen und Würfeln weiter erhöhen, insbesondere bei Elektrofahrzeugen, in der Luft- und Raumfahrt und bei Elementen aus dem Bereich der erneuerbaren Energien.

Schlussfolgerung

Zinkdruckguss wird üblicherweise beschichtet, um die Schönheit zu verbessern, Korrosion zu verhindern oder andere funktionale Anforderungen im modernen Fertigungsprozess zu erfüllen. Da der Bedarf an langlebigen, stabilen, schönen und hochfunktionalen Teilen zunimmt, verwendet die Industrie immer fortschrittlichere Beschichtungstechniken. Ob der edle Glanz der Verchromung von Zinkdruckgussteilen oder die Hightech-Schutzmaßnahmen der Eloxierung von Phosphor- und Aluminiumlegierungen - die Technologien zur Oberflächenveredelung entwickeln sich rasant weiter. Die Zukunft ist vielversprechend mit saubereren, effektiveren und effizienteren Beschichtungssystemen, die nicht nur technische Notwendigkeiten erfüllen, sondern auch mit globalen Nachhaltigkeitszielen koordiniert werden können.

Häufig gestellte Fragen

1. Was ist der Zinkdruckguss, und welche Bedeutung hat das Verfahren?

Unter Zinkdruckguss versteht man das Aufbringen einer dünnen (metallischen) Schicht aus Chrom, Nickel, Kupfer und anderen Metallen auf Druckgussteile aus Zinklegierungen. Dadurch werden die Korrosionsbeständigkeit des Teils, seine Haltbarkeit an der Oberfläche und seine Schönheit verbessert. Es wird häufig in der Automobil-, Elektronik- und Haushaltsgeräteindustrie eingesetzt, um die Funktionalität und das Aussehen zu verbessern.

2. Ist es möglich, Zinkdruckgussteile zu verchromen?

Nein, Zink wird nicht verchromt. Der Zinkdruckguss wird zunächst mit einer Kupferschicht überzogen, bevor die Nickelschicht aufgebracht wird. Danach wird nur noch die Restverchromung vorgenommen. Die mehreren Schichten machen das System eine Festigkeit zu schaffen, und es bildet keine Peeling oder Abblättern der Chromschicht.

3. Was ist die Schwierigkeit bei der Zinkdruckgussbeschichtung?

Es gibt Probleme mit dem Material der Oberflächen, da sie verunreinigt und porös werden können und eine schlechte Haftung aufweisen, wenn der Untergrund nicht angemessen vorbereitet ist. Auch Zinkoxide bilden sich sehr leicht, so dass die Oberfläche frühestmöglich aktiviert und beschichtet werden sollte. Eine ausreichende Oberflächenvorbereitung und -bearbeitung sind wichtige Schritte, um eine hochwertige und widerstandsfähige Beschichtung ohne Fehler zu erhalten.

4. Ist plattierter Zinkdruckguss umweltfreundlich?

Ja, vorausgesetzt, es wird verantwortungsvoll gehandelt. Während bei der konventionellen Beschichtung giftige Stoffe wie sechswertiges Chrom zum Einsatz kommen, unterliegen die meisten Anlagen heute strengen Umweltkontrollen, sind nicht gefährlich und zahlen für den Bau von Abwasserbehandlungs- und Luftreinigungsanlagen, so dass die Natur nicht beeinträchtigt wird.

0 Kommentare