Die Entdeckung von Präzisionsdruckguss geht auf das Jahr 1838 zurück. Es wurde zuerst in der Druckindustrie verwendet. Die erste Lizenz zum Druckgießen wurde 1849 erteilt. Ein paar Jahre später konstruierten Wissenschaftler eine kleine Druckmaschine. Diese Maschine wurde manuell betrieben. Der Trend zum Präzisionsdruckguss nimmt von Tag zu Tag zu. Mit dem Präzisionsdruckgussverfahren werden hochpräzise, komplexe Formen hergestellt. Daher werden wir in diesem Artikel das Präzisionsdruckgussverfahren, seine Vorteile und seine Nachteile beleuchten.

Was ist Präzisionsdruckguss?

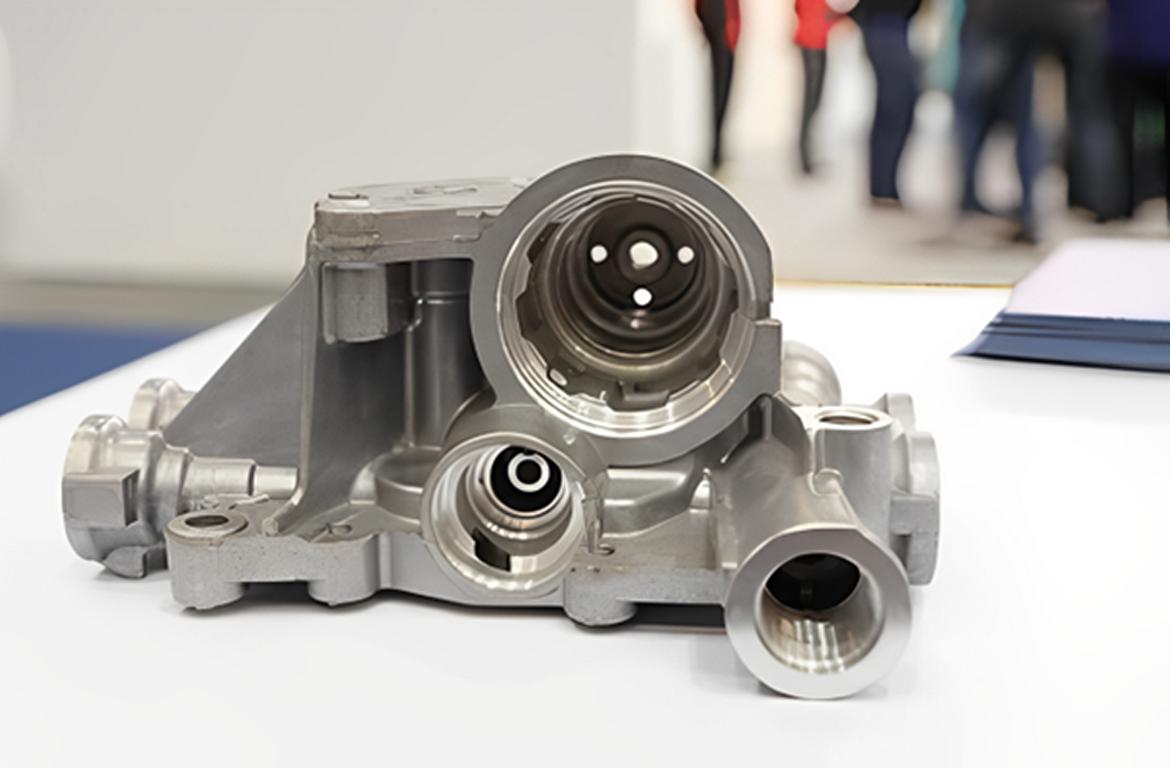

Präzisionsdruckguss ist ein äußerst genaues und präzises Herstellungsverfahren. Dabei wird geschmolzenes Metall in eine Matrize oder Form gepresst. Auf diese Weise entsteht die gewünschte Form oder das gewünschte Design des Metalls. Präzisionsdruckguss ist eine Unterart des Druckgusses. Er nutzt fortschrittliche Technologien, um hochwertige Metalle herzustellen. Außerdem werden Metalle mit komplizierten Geometrien hergestellt. Er stellt Teile her, die in kleinen bis mittleren Stückzahlen benötigt werden.

Der komplette Prozess des chinesischen Präzisionsdruckgusses:

Jetzt sind Sie mit dem Präzisionsdruckgussverfahren vertraut. Sie werden neugierig sein, das vollständige Verfahren Schritt für Schritt zu erfahren. Lassen Sie uns Ihre Neugierde befriedigen, indem wir die vollständigen Details besprechen. Der gesamte Prozess des Präzisionsdruckgusses besteht aus verschiedenen Schritten. Diese Schritte sind: Anfertigung eines gewünschten Modells, Formenbau, Auswahl des richtigen Metalls, Schmelzen des Metalls, Einspritzen und Erstarren des Metalls und schließlich Entfernen des gewünschten Metalls. Weiter zu CNC-Präzisionsbearbeitung Seite.

1. Machen Sie das gewünschte Muster.

Der erste Schritt besteht darin, die Abmessungen des gewünschten Produkts zu messen. Dann fertigen Sie den Entwurf für das Wachs an. Der Entwurf sollte das gleiche Muster haben wie Ihr Endprodukt. Der Entwurf wird mit einer Metallspritzgussform erstellt.

2. Schimmelbildung

Jetzt haben wir das Muster unseres Endprodukts nachgebildet. Der nächste Schritt ist die Herstellung einer Form oder eines Werkzeugs. Sie muss den erforderlichen Abmessungen entsprechen. Nutzen Sie die CNC-Bearbeitung für die Formgebung. Vergewissern Sie sich, dass die Form oder der Druckguss den Anforderungen entspricht. Außerdem muss die Form frei von Fehlern sein.

3.Auswahl des Materials

Nach der Herstellung der Form wählen Sie ein geeignetes Material für die Herstellung von Metallprodukten. Verwenden Sie zu diesem Zweck Metalllegierungen. Berücksichtigen Sie die Haltbarkeit und Festigkeit des Metalls, bevor Sie es auswählen. Wählen Sie ein Metall mit einem geeigneten Schmelzpunkt.

4. Schmelzen des Metalls

Der nächste Schritt ist nun das Schmelzen des Metalls. Dazu erhitzt man das Metall in einem Ofen. Wir können auch eine Induktionsschmelzmaschine zum Schmelzen des Metalls verwenden. Die ideale Temperatur zum Schmelzen des Metalls liegt zwischen 500°F und 3000°F.

5. Erstarrung des Metalls

Nach dem Schmelzen des Metalls wird es in die Form gegossen. Zum Einspritzen des geschmolzenen Metalls können wir eine Präzisionsdruckgießmaschine verwenden. Achten Sie darauf, dass das Metall die Form vollständig und gleichmäßig ausfüllt. Danach lassen Sie das Metall abkühlen. Nach dem Abkühlen verfestigt es sich.

6. Beseitigung des Metalls

Nach dem Erstarren ist das gewünschte Metallteil fast fertig. Entnehmen Sie es aus der Form. Reinigen Sie das Metallteil, nachdem Sie es ausgeworfen haben. Dadurch wird überschüssiges Material aus dem Metall entfernt. Außerdem werden dadurch auch Verunreinigungen entfernt.

7. Endbearbeitung des gewünschten Metalls:

Jetzt wird das Metall erfolgreich ausgeworfen. Führen Sie weitere Arbeitsgänge durch, um eine glatte Metalloberfläche zu erhalten. Sie können das Metall schleifen oder polieren, um ein hochwertiges Produkt zu erhalten. Darüber hinaus können Sie auch Oberflächenbeschichtungen auftragen, um eine glänzende Metallstruktur zu erhalten.

Welche Materialien werden üblicherweise für den Präzisionsdruckguss verwendet?

Hier sind einige häufig verwendete Materialien für den Präzisionsdruckguss:

| Material | Legierungen | Merkmale | Typische Anwendungen |

| Aluminium-Legierungen | A380, A360, A413, ADC12 | Leichtes Gewicht, gute Korrosionsbeständigkeit, hohe thermische und elektrische Leitfähigkeit, gute mechanische Eigenschaften | Automobilteile, Luft- und Raumfahrtkomponenten, Elektronikgehäuse |

| Zink-Legierungen | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Hohe Duktilität, ausgezeichnete Schlagzähigkeit, gut für dünnwandige Teile, niedriger Schmelzpunkt | Hardware, Automobilteile, elektrische Komponenten |

| Magnesium-Legierungen | AZ91D, AM60, AS41 | Sehr leicht, gutes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Bearbeitbarkeit | Luft- und Raumfahrtkomponenten, Automobilteile, elektronische Geräte |

| Kupfer-Legierungen | Messing (C85700, C85800), Bronze (C90300, C90500) | Hohe Festigkeit, gute Verschleißfestigkeit, ausgezeichnete elektrische Leitfähigkeit | Elektrische Anschlüsse, Sanitärkomponenten, dekorative Teile |

| Bleilegierungen | Blei-Antimon, Blei-Zinn | Gute Korrosionsbeständigkeit, hohe Dichte, leicht zu gießen | Strahlungsabschirmung, Batterieklemmen, kleine Bauteile |

| Zinn-Legierungen | Zinn-Bronze, Zinn-Zink | Gute Korrosionsbeständigkeit, niedriger Schmelzpunkt, gute Fließfähigkeit | Lager, Buchsen, Lebensmittelbehälter, dekorative Teile |

| Silizium-Legierungen | Silumin (Al-Si-Legierungen), Mg-Si-Legierungen | Verbessertes Fließverhalten, verbesserte Verschleißfestigkeit, gute mechanische Eigenschaften | Automobilteile, Industriemaschinen, Elektronikgehäuse |

Effektive Design-Tipps für den Präzisionsdruckguss

Lassen Sie uns also die Konstruktionstipps für den Präzisionsdruckguss besprechen. Sie werden uns helfen zu verstehen, wie wir diesen Prozess effektiver und effizienter gestalten können.

| Design-Tipps | Tipps | Gründe |

| Gleichmäßige Wanddicke | Behalten Sie eine gleichmäßige Dicke über das gesamte Teil bei. | Reduziert innere Spannungen, minimiert Defekte wie Verformungen und gewährleistet eine gleichmäßige Abkühlung. |

| Entwurfswinkel | Auf Flächen, die parallel zur Richtung der Matrizenöffnung verlaufen, sind Entformungsschrägen (1-3 Grad) einzubauen. | Erleichtert die Entnahme aus der Matrize, verringert den Verschleiß und verhindert Schäden. |

| Filets und Radien | Fügen Sie an scharfen Kanten und Ecken Rundungen und Radien hinzu. | Verbessert den Materialfluss, reduziert Spannungskonzentrationen und verhindert Rissbildung. |

| Rippen und Bosse | Verwenden Sie dünne Rippen zur Verstärkung und Vorsprünge für Befestigungspunkte. | Bietet Festigkeit ohne zusätzliche Masse, verhindert Schrumpfungsfehler und reduziert den Materialverbrauch. |

| Richtige Entlüftung und Überlauf | Sorgen Sie für eine angemessene Entlüftung und Überlaufkanäle. | Verhindert Gasporosität, sorgt für eine vollständige Füllung und reduziert Fehler wie Schrumpfung. |

| Toleranzen und Bearbeitungszugeständnisse | Geben Sie realistische Toleranzen und Bearbeitungsspielräume an. | Ermöglicht Abweichungen im Gießprozess und gewährleistet kritische Abmessungen nach der Gussbearbeitung. |

| Platzierung der Trennungslinie | Design mit einer strategisch platzierten Trennungslinie. | Minimiert den Grat, vereinfacht das Design der Matrize und gewährleistet einen sauberen Auswurf. |

| Überlegungen zur Oberflächenbeschaffenheit | Geben Sie die gewünschten Oberflächenbehandlungen frühzeitig an. | Hilft bei der Konstruktion von Werkzeugen, um die Anforderungen an die Oberflächengüte zu erfüllen, und reduziert die Anzahl der Nachbearbeitungen. |

| Vermeiden von Hinterschneidungen | Konstruieren Sie Teile ohne Hinterschneidungen oder verwenden Sie Gleitkerne/Hebevorrichtungen. | Vereinfacht die Konstruktion und den Betrieb von Werkzeugen und reduziert Kosten und Komplexität. |

| Auswahl des Materials | Auswahl geeigneter Legierungen unter Berücksichtigung der mechanischen Eigenschaften und der Anwendung. | Stellt sicher, dass das endgültige Teil die Leistungsanforderungen und die Anwendungseignung erfüllt. |

Vorteile des Präzisionsdruckgussverfahrens

Feinguss ist ein anderer Name für Präzisionsdruckguss. Jetzt kennen Sie den kompletten Prozess des Präzisionsdruckgusses Schritt für Schritt. Lassen Sie uns die Vorteile dieses Verfahrens erklären.

1. Präzise Metallteile

Wie der Name schon sagt, werden mit diesem Verfahren präzise Metallteile hergestellt. Das bedeutet, dass das Metall den genauen Spezifikationen entspricht. Es hat genaue Formen und Abmessungen. Erreicht wird dies durch fortschrittliche Werkzeuge und Techniken. Diese Werkzeuge gewährleisten die Herstellung exakter Formen.

2. Komplizierte Geometrie

Mit Präzisionsdruckguss lassen sich komplizierte Geometrien leicht herstellen. Dabei werden Techniken wie Mehrschieberformen, Kernzüge und Einsätze verwendet, um komplexe Formen zu schaffen. Darüber hinaus gewährleistet es eine gleichbleibend hohe Qualität der Metallproduktion. Die Qualität bleibt auch bei der Großserienproduktion von Metallen gleich.

3. Gute Oberflächengüte

Der Präzisionsdruckguss ermöglicht das Polieren der Metalloberfläche, so dass das Metall eine glatte Oberfläche erhält. Außerdem werden durch das kontrollierte Gießen Fehler minimiert. Ebenso reduziert ein optimierter Metallfluss Turbulenzen. Dadurch wird eine gleichmäßige Füllung des Metalls gewährleistet. Das Ergebnis ist ein poliertes und glänzendes Endprodukt.

4. Budget-freundlich

Präzisionsdruckguss ist eine budgetfreundliche Option. Es fällt weniger Abfallmaterial an. Es senkt die Produktionskosten. Außerdem wird der Bedarf an zusätzlichen Prozessen minimiert. Der geringere Bedarf an zusätzlicher Bearbeitung und Montage senkt die Kosten weiter.

5. Korrosionsbeständig

Präzisionsdruckguss gewährleistet enge Toleranzen. Enge Toleranz bedeutet, dass alle Teile perfekt zusammenpassen. Es gibt weniger Poren. Dadurch gibt es weniger korrosionsgefährdete Bereiche. Außerdem können korrosionsbeständige Beschichtungen wie Verchromung oder Vernickelung aufgebracht werden. So entstehen korrosionsbeständige Metalle.

6. Umweltfreundlich

Moderne Druckgießmaschinen nutzen die Energie effizient. Außerdem ermöglicht es das Recycling von Metalllegierungen. Bei diesem Verfahren fällt auch weniger Abfallmaterial an. Insgesamt handelt es sich um ein umweltfreundliches Verfahren.

7. Schnelle Produktionsraten

Beim Präzisionsdruckguss wird eine große Menge Metall in kurzer Zeit hergestellt. Ein moderner Maschinenpark sorgt für eine schnelle Produktion. Außerdem sorgen moderne Techniken dafür, dass die schnelle Produktion nicht zu Lasten der Qualität geht.

8. Flexibilität

Präziser Druckguss ist ein flexibles Verfahren. Es eignet sich für verschiedene Arten von Metallen. Es kann Aluminium, Magnesium, Zink oder Kupfer sein. Im Präzisionsdruckguss werden Teile mit unterschiedlichen Eigenschaften hergestellt. So entstehen Metalle mit unterschiedlicher elektrischer Leitfähigkeit und Korrosionsbeständigkeit.

Nachteile des Präzisionsdruckgusses

Nichts ist nur gut oder nur schlecht. Dies ist ein sehr bekanntes Sprichwort. Es bedeutet, dass alles sowohl positive als auch negative Aspekte hat. Lassen Sie uns über die negativen Aspekte des Präzisionsdruckgusses sprechen.

1. Bildung von Luftlöchern

Lufteinschlüsse sind kleine Hohlräume oder Löcher im Metall. Sie entstehen durch das Mitreißen von Luft. Die Bildung von Lufteinschlüssen stellt eine große Herausforderung dar. Sie kann die Dichte des Metalls verringern. Außerdem erhöht sich dadurch das Risiko des Austretens von Flüssigkeit. Dadurch wird die Effizienz des Prozesses verringert. Vakuumguss und Druckguss können die Bildung von Lufteinschlüssen reduzieren.

2. Wartung

Druckgussteile können eine zusätzliche Bearbeitung erfordern. Die maschinelle Bearbeitung oder das Schleifen können den Prozess erheblich verteuern. Außerdem müssen Druckgießanlagen regelmäßig repariert werden. Dies ist notwendig, um Ausfälle zu vermeiden. Darüber hinaus sind für die Bedienung der Druckgussmaschinen Fachkräfte erforderlich.

3. Teuer für kleine Chargen:

Präzisionsdruckguss ist zwar ein preisgünstiges Verfahren für die Massenproduktion, kann aber bei kleinen Stückzahlen teuer werden.

Anwendungen des Präzisionsdruckgusses:

Sie kennen nun die Vor- und Nachteile des Präzisionsdruckgusses. Erläutern wir nun seine Anwendungen. Präzisionsdruckguss wird in verschiedenen Branchen eingesetzt. Dazu gehören vor allem die Automobil-, Luft- und Raumfahrt-, Elektronik-, Konsumgüter- und Fertigungsindustrie. Es werden komplexe Fahrzeugteile, Verbrauchsgüter und Industriemaschinen hergestellt. Ebenso werden Implantate und chirurgische Geräte hergestellt. Sie stellt auch Schalter und elektrische Komponenten her. Dies zeigt, dass seine Rolle in der medizinischen und elektronischen Industrie nicht zu übersehen ist.

Warum ALU Druckguss für China Präzisionsmetallguss wählen

Aluminium-Druckguss Hersteller China Limited ist ein führender Anbieter von Gussteilen. Hier sind die Gründe, die für den Präzisionsdruckguss sprechen:

- 20 Jahre praktische Erfahrung.

- Ausgezeichnete Dienstleistungen zu einem erschwinglichen Preis

- Wir bieten kundenspezifische Druckgussteile für Autos, Fahrräder und Musikinstrumente an.

- Hochwertige kundenspezifische Produkte anbieten.

- 100% Kundenzufriedenheitsgarantie

Schlussfolgerung:

Zusammenfassend lässt sich sagen, dass die Nachfrage nach präzisen Metallgießverfahren jeden Tag steigt. Es ist ein wichtiges Verfahren in der heutigen Zeit. Es handelt sich um eine Kategorie des Druckgießens. Es ist auch als Wachsausschmelzverfahren bekannt. Der gesamte Prozess des Präzisionsdruckgusses umfasst viele Schritte. Die Vorbereitung der Formen, die Auswahl der Metalllegierungen, das Schmelzen des Metalls, das Einspritzen des Metalls und die Erstarrung sind einige davon. Das Verfahren hat viele Vorteile, z. B. die Produktion von Metallen in großem Maßstab. Es ermöglicht die Herstellung komplizierter Formen. Es ist ein nachhaltiges Verfahren, das die Umweltverschmutzung reduziert.

Aber sie hat auch einige Nachteile. Lufteinschlüsse und Wartungskosten können seine Effizienz verringern. Es wird in verschiedenen Branchen eingesetzt. Es werden auch medizinische Geräte und Elektronik hergestellt. ALU Die Casting for China ist ein renommiertes Unternehmen für Druckguss. Dieses Unternehmen ist für seine Qualität bekannt. Außerdem ist es auch eine preisgünstige Option. Es wird für Präzisionsdruckguss empfohlen.

Häufig gestellte Fragen:

Q1. Wie lange dauert der Druckgießprozess?

Die Dauer des Druckgussverfahrens ist unterschiedlich. Sie ist für verschiedene Materialien unterschiedlich. Sie hängt von der Größe und Komplexität des Teils ab.

Q2. Welche Materialien können in einem Präzisionsdruckgussverfahren verwendet werden?

Die Druckgussverfahren beschäftigt sich hauptsächlich mit Nichteisenmetallen. In der Regel unterstützt es Magnesium, Aluminium, Zink und Kupfer. Aber es kann auch mit Eisenmetallen wie Stahl und Titan umgehen.

Q3. Welche Maßnahmen zur Qualitätskontrolle gibt es beim Präzisionsdruckguss?

- Zu den Maßnahmen der Qualitätskontrolle gehört auch die Genauigkeit der Konstruktion der Form.

- Die Art des zu verwendenden Materials

- Eine Bewertung der kritischen Parameter des Produktionsprozesses

- Prüfung des hergestellten Fertigteils

- Übereinstimmung der Formteile mit internationalen Qualitätsstandards.

Q4. Welche Vorteile lassen sich durch den Einsatz von Präzisionsdruckguss im Vergleich zu anderen Verfahren erzielen?

Dieses Präzisionsdruckgussverfahren hat für den Hersteller mehrere Vorteile:

- weniger Materialeinsatz

- weniger Notwendigkeit der Erstbearbeitung

- hohe Wiederholbarkeit, die zu niedrigeren Kosten pro Teil führt

0 Kommentare