Im Zusammenhang mit Fahrzeugumbauten und -erweiterungen ist der Begriff Dachträgerhalterungen in den Kreisen der Outdoor-Enthusiasten, Overlander und kommerziellen Fuhrparkmanager zu einem nicht wegzudenkenden Zubehör geworden. Diese Halterungen bilden den strukturellen Verbindungspunkt eines Fahrzeugdachs mit allem, was darauf montiert wird, wie z. B. Lastenkörbe, Dachzelte, Solarpaneele oder Kanister. In der Praxis müssen Dachgepäckträger sowohl statischen als auch dynamischen Belastungen standhalten, sei es, um einen 4×4 für den Einsatz auf der Piste vorzubereiten, oder einfach nur, um mehr Ladung in einem Alltagsfahrzeug zu transportieren.

Die Dachgepäckträger sind in einer Vielzahl von Ausführungen erhältlich, angefangen bei der universellen Passform bis hin zu einer bestimmten Fahrzeugmarke und einem bestimmten Modell. Sie sind alle so geformt, dass sie eng anliegen, das Gewicht der Ladung tragen und sie den Elementen aussetzen. Die benutzerdefinierte Dachgepäckträger Klammern erweisen sich als die ideale Lösung für Personen, die die Klammern, die stärker sind oder fahrzeugspezifische Anpassung benötigen. Sie können genau platziert werden, haben eine höhere Tragfähigkeit und können mit einer speziellen Ausrüstung versehen werden.

Der folgende Artikel befasst sich mit der Werkstoff- und Konstruktionstechnik auf der Ebene von Ermüdungsprüfungen und realen Fallstudien.

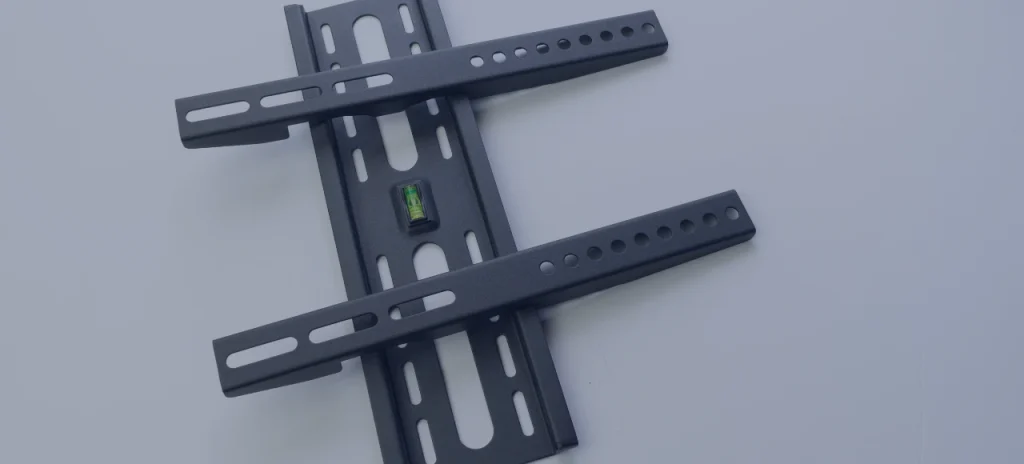

Dachträger-Halterungen

Dachgepäckträger sind strukturelle Stützelemente, die zur Befestigung von Gepäckträgern, Körben und Zubehör auf dem Dach eines Fahrzeugs verwendet werden. Auf diesen Trägern sind tragende Systeme aufgebaut, die sie für den Gütertransport, für Überlandfahrten und für den industriellen Einsatz sehr nützlich machen. Wenn es darum geht, einen Kleintransporter zu montieren oder sogar ein maßgeschneidertes 4×4-System zu entwickeln, ist die Art der Halterung und das Material sind von großer Bedeutung.

Praktische Einteilung und Verwendung

1. Kundenspezifische OEM-Halterungen

OEM-Halterungen (Original Equipment Manufacturer) sind fahrzeugspezifische Halterungen. Sie sind praktisch und in den meisten Fällen nicht stark genug oder nicht vielseitig genug, um für ernsthaftere Arbeiten verwendet zu werden. Benutzerdefinierte Dachgepäckträgerhalterungen hingegen werden mit Blick auf bestimmte Anwendungen hergestellt, und man kann die Größe, die Materialqualität und auch die Befestigungsmethode frei ändern.

2. Auto Dachgepäckträger Halterungen Use Cases

Dachgepäckträger für Autos sind leicht bis mittelschwer und umfassen Dachzelte, Fahrradträger und Zubehörboxen. Der Grad der Anpassung konzentriert sich in diesem Fall auf die Gewichtsverteilung und die Aerodynamik, und die Anpassung kann leicht installiert werden, ohne die Struktur des Fahrzeugs zu verbiegen.

Verwendete Materialien und mechanische Eigenschaften

Das Design von Dachgepäckträgerhalterungen und Autodachträgerhalterungen hängt weitgehend von der Wahl des verwendeten Materials ab. Das verwendete Material bestimmt auch die Festigkeit der Halterung, aber auch das Gewicht, die Korrosionsbeständigkeit, die Ermüdungslebensdauer und die Leistung bei unterschiedlichen thermischen und mechanischen Belastungen hängen vom Material ab.

Die am häufigsten verwendeten Materialien, ihre mechanischen Eigenschaften und ihre Eignung für die Anwendung sind wie folgt.

1. Aluminiumlegierung 6061-T6

Die bevorzugte Legierung für die Herstellung von Dachgepäckträgerhalterungen ist die Aluminiumlegierung 6061-T6, da sie sehr stabil, aber leicht ist, nicht korrodiert und maschinell bearbeitet oder geschweißt werden kann.

Mechanische Eigenschaften:

- Streckgrenze: 276 MPa

- Höchste Zugfestigkeit (UTS): 310 MPa

- Ermüdungsgrenze (umgekehrte Spannung): ~96 MPa

- Elastizitätsmodul: 68,9 Giga Pascal

- Scherfestigkeit: 207 MPa

- Dichte: 2,70 g/cm 3

- Schmelzpunkt: ~582-652 o C

- Wärmeleitfähigkeit 167 W/m K

- Betriebstemperaturbereich: -200 °C bis 150 °C

Vorteile

- Leichtgewicht - eine erstaunliche Tragfähigkeit bei vernachlässigbarer Zunahme der Masse

- Die Kanten können eloxiert oder pulverbeschichtet sein.

- Der Zustand T6 hat eine Nachbearbeitungsfestigkeit [Antwort].

Beschränkungen:

- Unempfindlich gegen Spannungsrisskorrosion in chloridreichen Umgebungen (z. B. im Meer)

Anwendungen:

Es wurde in Gelände- und Überlandanwendungen eingesetzt, bei denen die Dachgepäckträgerhalterungen als Sonderanfertigungen gelten, jedoch dynamische Lasten von bis zu 120 kg und mehr als 500.000 Schwingungserschöpfungszyklen ohne dauerhafte Verformung (Plastizität) aushalten müssen.

2. Rostfreier Stahl (304/316)

Anwendungen von rostfreiem Stahl, bei denen Festigkeit und Korrosionsbeständigkeit wichtiger sind als das Gewicht, finden sich bei Dachgepäckträgerhalterungen für Autos. Die gebräuchlichsten sind die Sorten 304 und 316.

Mechanische Eigenschaften (304):

- Streckgrenze: -215MPa

- UTS: 505-585 MPa

- Dehnungsbruch: 40 Prozent.

- Dichte: 7,9 g/cm 3

- Betriebstemperatur: -196C bis 870C

- Wärmeausdehnung: 17,2 μm/m C Grad.

- Korrosionsbeständigkeit: sehr gut, insbesondere in städtischer und industrieller Umgebung

Die Sorte 316 wird normalerweise in einer chloridreichen Umgebung eingesetzt, da sie zusätzliches Molybdän enthält, das dem Material eine höhere Beständigkeit verleiht.

Vorteile:

- Oxidations-, Regen-, UV- und Salzsprühnebelbeständig

- Hohe Zugfestigkeit, Ermüdungsfestigkeit, statische und dynamische Belastungen.

Kann auch in hochbelasteten Anwendungen eingesetzt werden, wobei das Gewicht der Last, die von den Dachträgerhaltern getragen werden soll, mehr als 150 kg betragen sollte.

Beschränkungen:

- Dichter als Aluminium (ca. 3x).

- Maschinen und Schweißnähte im Besonderen;

- Baustahl (kaltgewalzter Kohlenstoffstahl, A36 oder gleichwertig)

Baustahl

Baustahl wird häufig für preisgünstige Konstruktionen verwendet, bei denen es auf Festigkeit ankommt und keine lange Lebensdauer ohne weitere Beschichtung erforderlich ist, wie z. B. bei Dachgepäckträgerhalterungen.

Mechanische Eigenschaften:

- Streckgrenze: etwa 250 MPa

- UTS: ~370 MPa

- Ermüdungsgrenze (Est): ~100 MPa

- Dichte: 7,85 g/cm 3

- Brinell-Härte: 120 -180

- Wärmeleitfähigkeit 43 W/m K

- Schmelztemperatur: -1540-1425 o °C.

Vorteile:

- Billig als vorübergehende Maßnahme oder Notlösung.

- Hohe Zerspanbarkeit

- Mit Ziegeln verstärkte Klammern, die einer begrenzten Anzahl von Belastungszyklen ausgesetzt sind

Beschränkungen:

- Muss gestrichen, verzinkt oder pulverbeschichtet werden; ist rostbereit

- Schlechte Ermüdungsbeständigkeit im Vergleich zu Aluminium und rostfreiem Stahl

Anwendungsfall:

Anwendung auf Flottenfahrzeugsystemen oder Nutzanhängern, bei denen die Dachträgerhalterungen in Serie gefertigt und anschließend mit einer Pulverbeschichtung auf Epoxidbasis mit 500 oder mehr Stunden Salzsprühnebelbeständigkeit (ASTM B117-Norm) versehen werden.

3. Verbundwerkstoffe (kohlenstofffaserverstärkte Polymere - CFRP)

CFK-Dachgepäckträger werden gelegentlich für hochwertige Anwendungen hergestellt, allerdings in geringen Stückzahlen und hauptsächlich im Motorsport oder für Anwendungen mit extremem Gewicht.

Eigenschaften:

- Zugfestigkeit: ~600-1200 MPa

- Dichte: 1,6 g/cm 3

- Ungesunde Müdigkeit: enorm

- Thermische Stabilität: Bis zu 150 o C abhängig von der Harzmatrix,

- Widerstandsfähigkeit gegen Korrosion: Sehr gut

Vorteile:

- Ultraleichtes Gewicht

- Individuelle aerodynamische Formen können geformt werden

Beschränkungen:

- Sehr teuer

- Fälle, denen es an Subtilität fehlt

- Und ein Schraubverschluss ohne Einsätze wäre keine gute Aussicht.

Material-Vergleichstabelle

| Eigentum | 6061-T6-Aluminium | 304 Edelstahl | Baustahl | CFK |

| Streckgrenze (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Dichte (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Korrosionsbeständigkeit | Mäßig | Ausgezeichnet | Niedrig | Ausgezeichnet |

| Thermischer Grenzwert (°C) | 150 | 870 | 500+ | ~150 |

| Ermüdungswiderstand | Mäßig | Hoch | Niedrig | Sehr hoch |

| Bearbeitbarkeit | Ausgezeichnet | Mäßig | Hoch | Niedrig |

Auswahl des Materials

Bei der Auswahl des Materials für die Dachträgerhalterung bzw. die Dachgepäckträgerhalterung müssen die strukturellen Anforderungen, die Umweltbedingungen, die Gewichtsbelastbarkeit und die Kosten berücksichtigt werden.

- Für den Fall, dass der Wagen im Gelände stark beansprucht wird, bietet das pulverbeschichtete 6061-T6-Aluminium ein gutes Gleichgewicht zwischen Festigkeit und Korrosionsbeständigkeit.

- Wenn das Fahrzeug Feuchtigkeit oder Chemikalien ausgesetzt ist, wie bei Küsten- oder Industriefahrzeugen, sollte es aus rostfreiem Stahl bestehen.

- Baustahl kann bei vorübergehender oder überdachter Verwendung zufriedenstellend sein, muss aber in gewissem Maße gegen Korrosion geschützt werden.

- CFK ist ein exotisches Material, das aufgrund von Kosten und Befestigungsproblemen nicht zum Mainstream gehört.

Die Ingenieure und Verarbeiter sollten auch andere Faktoren berücksichtigen, wie z. B. die Wärmeausdehnung, die Veränderung der Schraubenvorspannung durch die Wärme und die Spannungskonzentration an den Biegungen und Bohrungen, die die langfristige Zuverlässigkeit bei wiederholten Lastzyklen beeinflussen.

Dachgepäckträger Halterungen Herstellungsprozess

Die Herstellung von Dachgepäckträgerhalterungen ist ein komplexer Arbeitsprozess, der die Koordinierung von präziser Materialumformung, Verbindung, Oberflächenbearbeitung und Prüfung erfordert. Sowohl bei kundenspezifischen Dachgepäckträger-Halterungen als auch bei Auto-Dachträger-Halterungen sind die Abmessungen, die mechanische Integrität und die Korrosionsbeständigkeit von größter Bedeutung. Die wichtigsten Schritte des End-to-End-Produktionsprozesses sind wie folgt.

1. CAD-Konstruktion, technische Analyse

Bevor die Halterung in der realen Welt hergestellt wird, modelliert ein Ingenieur sie in einem der CAD-Programme (Computer-Aided Design), darunter Solid Works, Auto CAD oder Fusion 360. Dieses Modell enthält die Positionen der Befestigungslöcher, Biegelinien und Befestigungspositionen. Die Finite-Elemente-Analyse (FEA) wird normalerweise durchgeführt, um das Verhalten der Halterung in Bezug auf statische und dynamische Belastungen zu simulieren. In Fällen, in denen es um kundenspezifische Dachgepäckträgerhalterungen geht, kann die FEA verwendet werden, um Stellen mit Spannungskonzentrationen zu entdecken, die andernfalls erst bei der Optimierung der Materialstärke oder bei der Verstärkung des Teils gelöst werden könnten.

Die folgenden Konstruktionsparameter sind wichtig:

- Biegezugabe und Radius (1-2x Materialstärke normal).

- Bohrungstoleranz ( +-0,1 mm)

- Mitte-zu-Mitte-Lochabstand (z. B. 100 mm x 50 mm)

- Mindestbiegeradius (20 Grad - 30 Grad zur Vermeidung von Rissen)

2. Materialien - Laser- oder Wasserstrahlschneiden

Wenn eine Einigung über das Design erzielt wurde, werden die Rohbleche mit hochpräzisen CNC-Laserschneidern oder Wasserstrahlmaschinen in Form geschnitten. Die Verfahren bieten eine hervorragende Maßgenauigkeit und Kantenbearbeitung.

- Laserschneiden: Ein Servo-Laser wird entweder auf einen CO2- oder einen Faserlaser (~336 kW) fokussiert, um Metalle mit einer Dicke von bis zu 10 mm zu schneiden.

- Wasserstrahlschneiden: Beim Wasserstrahlschneiden wird ein Gemisch aus Hochdruckwasser (~60.000 psi) und Abrasivpartikeln verwendet, um einen hitzefreien Schnitt zu ermöglichen.

Das Laserschneiden ist erwünscht, weil es Baustahl oder Edelstahl, die so genannten Dachträgerhalterungen, in kurzer Zeit schneiden kann. Dennoch, Wasserstrahlschneiden von Aluminium für benutzerdefinierte Dachträger Halterungen nicht mit Verzug oder Mikrorisse, die mit Hitze verbunden sind.

- Gemeinsame Toleranz: +/- 0,05 mm

- Dicke der Platte: 3 mm (normal), 4 bis 6 mm bei schweren Anwendungen

3. CNC-Biegen und Umformen

Anschließend werden die Bleche mit hydraulischen Abkantpressen oder servoelektrischen Abkantpressen in Form gepresst. Das CNC-Biegen ist mit einer hohen Wiederholgenauigkeit und geringen Winkeltoleranzen verbunden.

- Press Force: Dies variiert je nach Material - 60 Tonnen bei 4 mm Edelstahl.

- Toleranz des Biegewinkels: +0,5 -0,5 Grad

- Rückfedernde Kompensation: Sie wird nach den Eigenschaften des Materials bestimmt

- Biegeradius: muss mindestens das 1,5-fache der Materialdicke betragen, um Risse zu vermeiden.

Kundenspezifische Dachgepäckträger können komplexe Formen wie Z- oder C-Form haben, mit vielen Biegungen, die nur durch CNC-Biegen gewährleistet werden können.

4. Schweißen und Fügen

Wenn mehr als ein Stück benötigt wird, z. B. bei mehrteiligen Dachträgerhalterungen, muss geschweißt werden. Die meisten der verwendeten Schweißverfahren sind:

- MIG-Schweißen (Metall-Inertgas): Baustahl kann geschweißt werden; das Schutzgas ist CO 2 oder Ar/CO 2 bei 2030 CFH.

- WIG-Schweißen (Wolfram-Inertgas): Dies ist die beste Wahl für die Bearbeitung von Aluminium und rostfreiem Stahl; es wird reines Argon verwendet.

- Punktschweißen: Angewandt auf Träger aus dünnem Stahl, in Großserienproduktion zur Herstellung von Dachträgerträgern für Autos.

Von besonderem Interesse bei Aluminium ist das Management der Wärmeeinflusszone (WEZ) zur Vermeidung von Verzug. Geschliffene Schweißnähte werden nach dem Schweißen geschliffen, um scharfe Kanten und Spannungserhöhungen zu glätten, damit sie sicher und ermüdungsfrei sind.

Die normale Untersuchung nach der Schweißung umfasst Folgendes:

- Porosität oder Hinterschneidungen werden durch visuelle Inspektion untersucht.

- Oberflächenrissprüfung - Farbeindringprüfung.

- Prüfung des Gewinde- oder Nietdrehmoments, eingebettet

- Beschichtung und Oberflächenveredelung

Oberflächenbehandlungen werden nach dem Formen und Schweißen durchgeführt, um die Korrosionsbeständigkeit, das Aussehen und die Lebensdauer zu verbessern. Es ist ein schöner Schritt, vor allem mit Auto Dachgepäckträger Halterungen, die Outdoor-Artikel sind.

5. Beliebte Beschichtungsanwendungen

- Pulverbeschichtung: Es handelt sich um eine elektrostatisch aufgetragene Trockenbeschichtung, die bei 180 bis 200 °C in einem Zeitraum von 20 bis 30 Minuten ausgehärtet wird. Er ist hochgradig UV- und salzbeständig.

- Eloxieren: Durch ein Verfahren, das Eloxieren genannt wird, kann auf Aluminium eine harte, verschleißfeste Oxidschicht aufgebracht werden.

- Feuerverzinkung: Die Komponenten werden in einen Bottich mit geschmolzenem Zink (~450 o C) gegeben, das dem Stahl eine Art Opferkorrosionsschutz bietet.

- E-Beschichtung: Sorgt für eine glatte Grundierungsschicht auf den kommenden Lackprodukten.

- Das durchschnittliche Gewicht der Beschichtung beträgt 60-100 Mikrometer. Gut beschichtete Teile bieten mehr als 500-1000 Stunden Schutz im Salzsprühnebel (ASTM B117).

- Bohren, Gewindeschneiden und Montagevorbereitung: Vorbereitungen für die Montage von Bohrern und Gewinden.

- Die zu montierenden Löcher können jetzt geschnitten werden oder müssen später bearbeitet werden, damit sie gut in die Halterung passen. Gewindeeinsätze mit Nietmuttern oder Schweißmuttern sind bei der Montage von anschraubbarem Zubehör üblich.

- Größen der Löcher: Die gängigsten Bohrungen sind M6 (6,5 mm), M8 (8,5 mm) oder M10 (10,5 mm).

- Gewindeeinsätze Nenndrehmoment: M8 Stahleinsatz bis 25 Nm

- Montagevorrichtungen: Montagevorrichtungen werden in der Massenproduktion verwendet, um z. B. Ausrichtungen und Passungen zu halten.

- Kundenspezifische Dachgepäckträger können auch mit Gummidichtungen, Abstandshaltern oder Antivibrationspads geliefert werden, bevor sie endgültig verpackt werden.

6. Belastungsprüfung und Qualitätskontrolle

Jede Sendung der Halterungen wird vor dem Versand auf die Qualität hin geprüft. Die maßgefertigten Dachgepäckträger sind für eine hohe Belastung ausgelegt und sollten daher einem Belastungstest unterzogen werden.

- Überprüfung der Dimensionen: Messschieber, Lehren und 3D-Laserscanner werden verwendet

- Belastungstests: Halterungen mit 1,5- bis 2-facher Nennlast (d. h. 300 kg statisch)

- Zyklus-Ermüdungsprüfung: Simuliert 1 Million Schwingungszyklen mit servohydraulischen Prüfsystemen.

- Thermisches Zyklieren: Die Bauteile werden zwischen +85 °C und -40 °C erhitzt und abgekühlt, um das Materialverhalten unter diesen Bedingungen zu ermitteln.

Erst wenn die Dachgepäckträger alle Tests bestanden haben, können sie auf dem Markt zugelassen werden.

7. Verpackung und Rückverfolgbarkeit

Die fertigen Brackets werden gereinigt, beschriftet und mit Schaumstoff- oder Kunststoffabstandshaltern ausgestopft, um eine Beschädigung der Oberflächen zu vermeiden. Jede Einheit oder Charge wird mit einem Etikett versehen:

- Losnummer

- Material Klasse

- Art der Beschichtung

- Datum der Herstellung

Bei kundenspezifischen Dachgepäckträgern, die in einem Fuhrpark oder einer staatlichen Ausschreibung eingesetzt werden, wird eine vollständige Rückverfolgbarkeitsdokumentation mit Werkszeugnissen, Schweißprotokollen und Beschichtungsprüfberichten geliefert.

Stresssimulation und Belastungstests

Statische Belastungstests

Die Halterungen sind für vertikale statische Lasten von 150 bis 300 kg pro Befestigungspunkt ausgelegt. Der Prüfstand wird in 10-kg-Schritten belastet, und die Durchbiegung wird bei jedem Schritt mit digitalen Wegmessgeräten gemessen.

Dynamische Schwingungsprüfung und Ermüdungsprüfung

Dynamische Tests werden an den Custom-Dachgepäckträger-Halterungen mit 1 Million Zyklen bei 2 -5 Hz durchgeführt, um die tatsächlichen Fahrbedingungen bei Geländefahrten zu reproduzieren.

- Zyklus Lebensdauer: Muss 1 Million Zyklen ohne sichtbare Ermüdungsrisse standhalten.

- Ermüdungssicherheitsfaktor: 1,5x -2x die voraussichtliche Betriebslast

Thermische Prüfung

Um die Halterungen gegen die starken klimatischen Veränderungen zu testen, werden die Halterungen 24 Stunden lang in Kammern mit Temperaturen von -440 Grad C bis 85 Grad C ausgesetzt.

Überlegungen zur Konstruktion der Dachträgerhalterung

Bei der Konzeption von Dachgepäckträger-Halterungen sind einige wichtige Aspekte der strukturellen Belastung, des Materialverhaltens und der Fahrzeugintegration zu berücksichtigen. Sowohl kundenspezifische Dachgepäckträgerhalterungen als auch Dachgepäckträgerhalterungen für Autos müssen in der Lage sein, realen Belastungen standzuhalten, ohne zu versagen, und sie müssen auch auf verschiedene Dachtypen passen.

Belastbarkeit und Gewichtskapazität

Die Halterungen sollten statische Gewichte wie Gepäck oder Ladung aufnehmen können und liegen normalerweise zwischen 50 und 150 kg. Dynamische Kräfte werden verstärkt, wenn das Fahrzeug in Bewegung ist; dies wird durch Beschleunigung, Bremsen und Kurvenfahrten verursacht. Die dynamischen Gewichte können das Doppelte oder sogar das Dreifache des statischen Gewichts betragen. Die Halterungen müssen in der Lage sein, Aufprallbelastungen auszuhalten, die bis zum Fünffachen der Nennkapazität unter harten Fahrbedingungen betragen. Dies ist insbesondere bei kundenspezifischen Dachträgerhalterungen unerlässlich, da diese in der Regel für den Einsatz im Gelände oder im gewerblichen Bereich angepasst werden. Bei der Konstruktion verwenden die Ingenieure normalerweise einen Sicherheitsfaktor von 2,0 oder höher.

Form- und Dickenoptimierung von Materialien

Festigkeit und Steifigkeit werden durch die Materialstärke beeinflusst. Im Falle von Stahl sind 4-6 mm typisch. Bei Aluminium sind 2 bis 3 mm üblich, um Gewicht zu sparen. Geformte Formen wie C-Profile oder Z-Halterungen werden häufig bei kundenspezifischen Dachträgerhalterungen verwendet, um die Steifigkeit zu erhöhen, ohne die Masse zu vergrößern. Die kastenförmigen Designs erhöhen die Biege- und Torsionsfestigkeit. Die Optimierung der Geometrie und der Spannungsverteilung wird mit Hilfe von FEA-Software durchgeführt. Diese Methode gilt für Dachgepäckträger, insbesondere für die Massenproduktion.

Ausrichtung der Montage und Einpassung des Fahrzeugs

- Die Passform ist das Wichtigste: Die Dachgepäckträgerhalterungen müssen dem werkseitigen Schraubenmuster, den Schienenabständen oder den harten Punkten auf dem Fahrzeugdach entsprechen. Präzise Löcher sind erforderlich mit einer Toleranz von +/- 0,1 mm.

- Kundenspezifische Dachträgerhalterungen: Für die Nachzeichnung von Dachkurven werden häufig individuelle CAD-Modelle benötigt. Durch den richtigen Kontakt werden Geräusche vermieden und die Lastübertragung verbessert.

- Gummipads oder Dichtungen: Zwischen der Halterung und der Karosserie werden Gummipuffer oder Dichtungen angebracht. Diese verhindern Korrosion und dienen zur Dämpfung von Vibrationen während der Fahrt.

- Lebensdauer und Ermüdungsbeständigkeit bei Vibrationen

Die Halterungen müssen Schwingungen durch Straßenunebenheiten und Wind aushalten. Diese Belastungen können mit der Zeit zu einem Ermüdungsbruch führen, wenn keine Maßnahmen ergriffen werden. Scharfe Ecken und Spannungserhöhungen sollten von den Konstrukteuren vermieden werden. Abgeschwächte Kanten und Übergänge eliminieren das Risiko von Rissen. Die kundenspezifischen Dachgepäckträger, die im Gelände eingesetzt werden, werden mehrere Zyklen lang in der Laborumgebung getestet. Dies sorgt für langfristige Sicherheit und Haltbarkeit.

Oberflächenbeschichtung und Umweltbeständigkeit

Sie benötigen einen hohen Schutz gegen Korrosion durch Regen, Salz und Sonneneinstrahlung. Die Dachgepäckträger werden normalerweise mit Pulverbeschichtungen lackiert oder verzinkt. Die Pulverbeschichtung wird bei 180-200 o C eingebrannt und ist UV- und rostbeständig. Die gewöhnlichen Dachträgerhalterungen aus Stahl sind mit Zink verzinkt, das einen Opferschutz bietet. Beschichtungen, die in küstennahen oder verschneiten Umgebungen eingesetzt werden, müssen 500 Stunden oder mehr Salzsprühtests überstehen, um als zuverlässig zu gelten.

Befestigungssysteme und Kompatibilität

Die drei wichtigsten Arten von Dachträgerhalterungen für Autos sind:

Halterungen für Dachrinnenmontage

Anzuwenden bei älteren Fahrzeugen mit Regenrinnen. Diese Halterungen können normalerweise ein Gewicht von 80 kg/Paar tragen.

Klemmhalterungen

Wird mit gummierten Füßen und Druckplatten an den Türpfosten angebracht. Tragfähigkeit statisch - 75 kg.

Schienenmontierte Systeme

Erscheint in kundenspezifischen Dachträgerhalterungen, bei denen stranggepresste Aluminiumschienen mit M8-Schrauben, die mit 1820 Nm angezogen werden, auf das Dach geschraubt werden, wobei die Dichtungen die Installation wasserdicht machen.

Fallstudie: Off-Road Expedition bauen

Ein Ausflug ins Gelände erfordert einige Modifikationen an einem Fahrzeug, die mit dem normalen Gebrauch in der Stadt nichts zu tun haben. Die Ausstattung eines 4×4 mit stärkeren, maßgeschneiderten Dachträgerhalterungen, um Dachlasten unter schwierigen Bedingungen sicher zu machen, ist eine dieser wesentlichen Aufrüstungen. In dieser Fallstudie sehen wir uns ein komplettes Fahrzeug an, das für eine zweiwöchige Überlandexpedition durch felsige Wüsten- und Waldwege eingesetzt werden soll.

Plattform und Anforderungen an die Fahrzeuge

Bei dem Fahrzeug handelt es sich um einen Toyota Land Cruiser der Serie 76 aus dem Jahr 2021, dessen Federung eine Vollachse ist und dessen Dachlast 150 kg beträgt. Die Überlandfahrt sollte aus der Montage von Dachzelten, Kanisterhaltern und Solarzellen bestehen. Die geschätzte statische Gesamtdachlast betrug 120 kg. Die werksseitigen Schienen waren unzureichend, daher fertigten die Ingenieure ein Paar maßgeschneiderte Dachträgerhalterungen an, die für das Regenrinnensystem des Land Cruiser geeignet waren. Diese Halterungen mussten nicht nur das Gewicht, sondern auch die extremen Vibrationen beim Fahren im Gelände abfangen.

Konstruktion der Halterung und Auswahl des Materials

Die Halterungen wurden aus 5 mm dickem kaltgewalztem Baustahl (Güteklasse CR4) per Laser strukturell ausgeschnitten. Aus jeder Halterung wurde mit einer hydraulischen CNC-Abkantpresse ein U-Profil mit versteiften Flanschen gebogen. Es wurden Belastungssimulationen durchgeführt, um die Halterung mit einer dynamischen äquivalenten Last von 450 kg (3,75 × statisch) zu validieren. Der Begriff erhielt einen Zwickel, der an den kritischen Belastungspunkten der Custom Roof Rack Brackets" geschweißt wurde, um die Torsionssteifigkeit zu erhöhen, ohne zu schwer zu sein. Die Beschichtung des Konsolensatzes erfolgte durch Feuerverzinkung, und anschließend wurde die mattschwarze Pulverbeschichtung bei 190 o C / 25 min ausgehärtet, um der starken UV-Strahlung in der Wüste und möglichem Regen standzuhalten.

Laden und Montieren der Verteilung

Die Halterungen wurden mit M8-Bügelschrauben aus rostfreiem Stahl und Kontermuttern, die mit 20 Nm angezogen wurden, an den Regenrinnen des Land Cruiser befestigt. Um Lackabrieb und Vibrationen zu vermeiden, wurden Gummipuffer (5 mm dickes Neopren) zwischen der Halterungsbasis und dem Fahrzeug angebracht. Diese wurden durch sechs Dachträgerhalterungen (drei auf jeder Seite) im Abstand von 650 mm belastet, um eine optimale Verteilung der Belastung zu gewährleisten. Dynamische Tests ergaben auch nach 500 km gemischter Prüfung keine Verschiebung.

In diesem Abschnitt wird die Leistung bei der Expedition erörtert.

- Das Fahrzeug legte mehr als 2.400 km in unterschiedlichem Gelände zurück: geriffelte Pisten, felsige Anstiege und Flussüberquerungen. Die Umgebungstemperaturen schwankten zwischen -3 °C in der Nacht und 42 °C am Mittag in den Wüstenregionen.

- Die maßgefertigten Dachträgerhalterungen haben sich bis zum Schluss bewährt: Visuelle Untersuchungen ergaben keine Lackabplatzungen oder Schweißfehler. Es gab eine unbedeutende Lastverschiebung, und die Halterungen wurden während der gesamten Fahrt nicht nachgezogen.

- Schwingungspegel an den Befestigungspunkten: Die Schwingungspegel an den Befestigungspunkten lagen innerhalb von +0,3 g RMS bis -0,3 g RMS. Dieser niedrige Wert zeugt von einer guten Schwingungsdämpfung durch die Gummi-Isolierschichten und die Steifigkeit der Halterungen.

Analyse und Korrektur nach der Reise

Die Halterungen wurden demontiert und nach der Fahrt überprüft. Keine der Halterungen wies Anzeichen von Ermüdung oder Oberflächenkorrosion auf. Ein Salznebeltest ergab, dass die Beschichtung die Normen für 750 Stunden Beständigkeit übertraf. Das Feedback des Außendienstteams führte zu kleineren Designverbesserungen künftiger Modelle, wie z. B. längere Langlöcher, die eine einfachere Einstellung ermöglichen, und zusätzliche Vorkehrungen zur Befestigung von Zubehör. Die folgenden Fortschritte sorgen auch für eine bessere Vielseitigkeit der Dachträgerhalterungen unter rauen Bedingungen.

Schlussfolgerung

Bei der Auswahl eines Dachgepäckträgers kommt es nicht nur auf die Passform an, sondern auch auf Haltbarkeit, Sicherheit und Leistung. Sowohl die kundenspezifischen Dachträgerhalterungen als auch die Dachgepäckträgerhalterungen für das Auto müssen sorgfältig entworfen werden, unabhängig davon, ob Sie sie für raue Expeditionen oder für den täglichen Gebrauch entwickeln. Ob Materialauswahl und Schweißverfahren oder Wärmeausdehnung und Zyklustests - jeder Aspekt ist wichtig, um die Zuverlässigkeit des resultierenden Systems zu fördern. Es mag sich nicht nach viel anhören, in hochwertige Halterungen zu investieren, aber wenn Ihre Ausrüstung, Ihre Werkzeuge oder sogar Ihre Das Zelt steht obenwird sie zu einer der wichtigsten Entscheidungen, die Sie treffen können.

FAQs

Q1: Wie hoch ist das zulässige Gewicht von Dachgepäckträgerhalterungen für den Nachrüstmarkt?

Kundenspezifische Dachgepäckträger haben im Allgemeinen eine statische Tragfähigkeit von 75 bis 150 kg, je nach Material und Konstruktion. Unter dynamischen Bedingungen, wie z. B. im Gelände oder bei hohen Geschwindigkeiten, müssen sie das 2-5fache dieser Belastung aushalten. Vergessen Sie niemals den Sicherheitsfaktor der Halterung, der mindestens 2,0 betragen sollte.

F2: Können Dachgepäckträgerhalterungen ohne Änderungen am Fahrzeug angebracht werden?

Und ja, die meisten Dachgepäckträger sind für die Verwendung von werkseitig installierten Befestigungspunkten oder Dachreling vorgesehen. Nichtsdestotrotz können kundenspezifische Dachträgerhalterungen geringfügige Anpassungen oder spezielle Montagesätze erfordern, insbesondere bei ungewöhnlichen Fahrzeugen oder Expeditionsfahrzeugen.

Q3: Welche Materialien eignen sich für Dachträgerhalterungen unter rauen Bedingungen?

Üblich sind verzinkter Stahl und eloxiertes Aluminium. Raue Umgebung Benutzerdefinierte Dachträgerhalterungen können aus 4-6 mm dickem Stahl gefertigt, pulverbeschichtet und korrosionsgeschützt sein, damit sie Salz, UV-Strahlung und großen Temperaturschwankungen standhalten.

0 Kommentare