Beim Dauerformgussverfahren werden die Formen zur Herstellung von Teilen wiederverwendet, während beim Verbrauchsformguss Einwegformen verwendet werden. Obwohl geschmolzenes Aluminium das Ausgangsmaterial der beiden Verfahren ist, gibt es drastische Unterschiede bei der Form und Umformung des Materials, der Festigkeit des Endprodukts und den Kostenfolgen.

Unter den zahlreichen Industriezweigen, die Aluminium als einen der vielseitigsten Werkstoffe verwenden, ist dies auf das Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit und Leitfähigkeit zurückzuführen. Für die Herstellung von Teilen und Komponenten aus Aluminium gibt es zwei Hauptverfahren, nämlich den Kokillenguss und den Verbrauchsformguss. Das Verfahren ist bei beiden Verfahren unterschiedlich, und das Endprodukt hat seine eigenen mechanischen Eigenschaften, Verwendungszwecke und Produktionsanforderungen.

In diesem Leitfaden werden die Unterschiede in Bezug auf Verfahren, mechanische Eigenschaften, Kosten, Anwendungen und Umweltauswirkungen aufgezeigt, damit Sie eine fundierte Entscheidung für Ihr nächstes Projekt treffen können.

Vergleich und Kontrast zwischen Kokillenguss und Verbrauchsformguss

Was sind Kokillengussstücke?

Unter Kokillenguss versteht man das Verfahren, bei dem geschmolzenes Aluminium in eine Metallform gegossen wird, die zur Herstellung vieler Teile verwendet werden kann. Es eignet sich gut für die Herstellung von Teilen, die eine hohe Festigkeit und Maßgenauigkeit erfordern. Das Material der Form ist in der Regel Gusseisen oder Stahl, damit die Substanz über eine große Anzahl von Zyklen der Hitze des geschmolzenen Aluminiums ausgesetzt werden kann. Das Verfahren ist ideal für die Massenproduktion von Bauteilen in mittleren bis hohen Stückzahlen.

Charakteristisch für den Kokillenguss ist:

- Es gibt wiederverwendbare Formen: Metallformen sind wiederverwendbar und daher für die Massenproduktion wirtschaftlich.

- Genaue Abmessungen: Die Gussformen bieten hochwertige Abmessungen.

- Stärke: Die Teile sind stabiler als bei anderen Gussverfahren.

- Oberflächengüte: Es führt zu hochwertigen Oberflächen, und die Nachbearbeitung wird auf ein Minimum reduziert.

Gemeinsame Anwendungen:

- Autoteile wie Blöcke, Gehäuse und Halterungen.

- Strukturelle Teile von Lufträumen.

- Industrielle Teile mit hoher oder mittlerer Festigkeit.

Was ist Expendable Mould Casting?

Verwertbarer Formguss beinhaltet die Herstellung einer Form, die nach nur einer Anwendung zerstört wird. Beliebte Verfahren sind Sandguss, Feinguss und Maskenformung. Das Verfahren kann häufig bei der Entwicklung komplexer oder maßgeschneiderter Teile eingesetzt werden, die nicht in großen Mengen benötigt werden. Bei Verbrauchsformen gibt es eine große Gestaltungsfreiheit und eine große Materialvariabilität.

Einige wichtige Merkmale des Gießens mit verwertbaren Formen:

- Formen für den einmaligen Gebrauch: Die Formen werden nach dem Gießen verschrottet, was den Preis pro Stück erhöht.

- Komplexe Geometrie: Diese sind geeignet, wenn es um die Herstellung von Teilen mit komplexer Geometrie oder im Inneren geht.

- Geringere Materialkosten: Die Formen können aus verschiedenen Materialien hergestellt werden, z. B. aus Sand oder Keramik.

- Oberflächenbehandlung: Die Oberflächenbearbeitung erfordert möglicherweise eine weitere Nachbearbeitung.

Gemeinsame Anwendungen:

- OEM- und kundenspezifische Teile und Prototypen.

- Komponenten für Luft- und Raumfahrt und Verteidigung.

- Skulpturen, Kunst und Dekorationsartikel.

Herstellungsverfahren

Perma-Cast-Verfahren:

- Die Aluminiumschmelze: Das Aluminium wird in einem Ofen in einen flüssigen Zustand geschmolzen.

- Gießen in Formen: Das flüssige Aluminium wird in die dauerhafte Metallform gegossen.

- Abkühlung und Erstarrung: Das Aluminium kühlt ab und erstarrt in der Kavität.

- Entfernung von Schimmel: Die Form wird entfernt und das Gussteil, das während des Gießvorgangs auf die Haltbarkeit des Teils abgestimmt wurde und keineswegs die schwächste Stelle darstellt, wird entfernt.

- Nachbearbeitung von Gussteilen: Das Gussteil kann je nach Bedarf gebrannt, bearbeitet oder veredelt werden.

Wesentliche Merkmale:

- Ideal für die Umsetzung komplexer Entwürfe.

- Hohe Produktionsrate.

- Kostengünstig für große Mengen.

Mould Casting Prozess kommt mit Expendable:

- Vorbereitung der Form: Die Einwegform wird aus bestimmten Materialien wie Sand, Keramik oder Muscheln hergestellt.

- Induktionsschmelzen und Gießen: Das geschmolzene Aluminium wird in die Form gegossen.

- Abkühlung und Erstarrung: Das Stück kann abkühlen und erstarren.

- Schimmelpilzvernichtung: Um das fertige Teil auszuwerfen, wird die Form zerstört.

- Nachbearbeitung: Es kann eine zusätzliche Bearbeitung/Fertigstellung erfolgen.

Wesentliche Merkmale:

- Besser geeignet für die Herstellung von Einzelteilen oder Kleinserien.

- In der Lage sein, komplizierte Entwürfe und Merkmale zu erstellen.

- Erhöhung der Kosten pro Einheit.

Mikrogefüge und mechanische Eigenschaften

Das Mikrogefüge und die mechanischen Eigenschaften des Aluminiums hängen weitgehend vom Herstellungsverfahren ab.

Struktur der Körner

- Dauerformguss: Die Körner in den Kokillengüssen sind sehr fein und regelmäßig, was auf die kontrollierte Abkühlung der Metallformen zurückzuführen ist. Dadurch werden die Festigkeit und die mechanischen Eigenschaften verbessert.

- Verwertbare Gussform: Bei einem Verbrauchsformguss ist die Kornneigung weniger gleichmäßig, das Korn ist größer, daher sind Festigkeit und Duktilität geringer.

Porosität und Defekte

- Kokillengießen: Metallformen werden verwendet, um die inneren Poren und inneren Defekte im Gussteil zu verringern und es dadurch stabil und zuverlässig zu machen.

- Verwertbare Gussform: Sie haben eine Verschleißform, die porös ist und als solche interne Defekte wie Gasporosität oder Lunker in das Teil eindringen lassen kann, wodurch es unter Belastung schlecht funktioniert.

Mechanische Leistung

Tabelle 1: Mechanische Leistung

| Eigentum | Dauerformgießen | Verbrauchsfähige Gussform |

| Zugfestigkeit | Hoch | Mäßig |

| Streckgrenze | Hoch | Mäßig |

| Ermüdungswiderstand | Ausgezeichnet | Mäßig bis niedrig |

| Duktilität | Hoch | Gering bis mäßig |

| Zähigkeit | Hoch | Mäßig |

Die Kokillengießroboter Materialien

Metall-Formen

Die Formen des Kokillengusses bestehen in der Regel aus Stahl, Gusseisen oder legierten Stählen. Sie werden in Kombination mit solchen hochtemperatur- und zyklenbeständigen Werkstoffen ausgewählt. Stahlformen werden insbesondere wegen ihrer Haltbarkeit und Festigkeit bevorzugt, während Gusseisenformen eine gute Wärmeleitung bieten.

Metalle - das Gussteil

Die am häufigsten verwendeten Metalle für die Herstellung von Gussstücken in Dauerformen sind:

- Aluminium: Es ist weich, leicht und hat korrosionsbeständige Eigenschaften, die für Anwendungen mit hoher Festigkeit ideal sind.

- Magnesium: Es ist ein leichtes, aber stabiles Metall, das in der Luft- und Raumfahrt und sogar in der Automobilindustrie beliebt ist.

- Zink: Es weist eine gute Festigkeit/Dehnbarkeit auf und wird häufig für den Druckguss in hohen Stückzahlen verwendet.

- Diese Metalle führen in Verbindung mit haltbaren Formen zu starken, präzisen und gleichmäßigen Gussteilen.

Rohstoffe beim Gießen mit Einwegform

Materialien für Formen

Beim Verbrauchsformgießen werden die Formen jedes Mal geopfert, wenn die Form verwendet wird. Sie können aus vielen Arten von Formen bestehen, so dass die Gießtechnik variiert:

- Sand: Am häufigsten wird Sand beim Sandguss verwendet, bei dem eine Mischung aus Quarzsand und Bindemitteln zur Herstellung der Form verwendet wird.

- Keramisch: Bei der Anwendung von Feinguss werden feine Keramikpulver zu Schalen verarbeitet, um Metall mit hoher Präzision zu gießen.

- Gips und Muscheln: Sie werden im Wachsausschmelzverfahren und im Maskenformverfahren zur Herstellung von Teilen mit feinen Details und engen Toleranzen eingesetzt.

Metalle - das Gussteil

Der Verbrauchsformguss verfügt über ein breites Spektrum an verwendungsfähigen Metallen, die zur Auswahl stehen:

- Aluminium: Aluminium ist für sein geringes Gewicht und seine Vielseitigkeit bekannt und wird häufig als Industriematerial in Teilen der Automobilindustrie und für Konsumgüter verwendet.

- Stahl und Eisen: Sie werden in großem Umfang im Sand- und Feingussverfahren für Industriemaschinen, Werkzeuge und Konstruktionsteile eingesetzt.

- Messing und Bronze: Ideal für das Gießen komplexer Teile wie Ziergegenstände, Ventile und Armaturen.

- Titan: Titan ist zwar teurer, wird aber aufgrund seiner Festigkeit und Korrosionsbeständigkeit für spezielle Zwecke wie die Luft- und Raumfahrt und implantierbare medizinische Geräte verwendet.

- Anforderungen: Die Verbrauchsformen sollten aus einem Material hergestellt werden, das für die Komplexität des Teils und des zu gießenden Metalls sowie für die Anforderungen der Produktion geeignet ist.

Kokillengießformen Typen

1. Schwerkraft-Kokillengießen

Beim Schwerkraft-Kokillenguss wird das geschmolzene Metall in einen wiederverwendbaren Formhohlraum gegossen, der der Schwerkraft folgt. Es wird zur Herstellung hochwertiger, einfacher Teile mit guter Oberflächengüte eingesetzt. Es eignet sich für Metalle wie Aluminium und Magnesium und ist allgemein anwendbar, wenn mäßig starke und detaillierte Arbeiten ausgeführt werden sollen.

2. Niederdruck-Dauerform (LOPRVM)

Niedriger Druck. Beim Niederdruck-Kokillenguss wird das geschmolzene Metall mit niedrigem Druck in eine Form gespritzt, was eine einfachere Hohlraumfüllung komplexer Formen mit einer glatten Oberfläche bewirkt. Das Verfahren wird in der Regel für Aluminium- und Magnesiumlegierungen eingesetzt und eignet sich für Teile mit hohen mechanischen Eigenschaften und engen Toleranzen.

3. Hochdruck-Kokillenguss (HPDC)

Bei diesem Verfahren wird geschmolzenes Metall unter Druck in eine Form gespritzt, die schnell gefüllt werden kann, und es handelt sich um ein äußerst effizientes Verfahren. Es findet breite Anwendung in der Großserienfertigung von Teilen wie Autoteilen und Teilen, bei denen es auf Präzision, Festigkeit und glatte Oberflächen ankommt.

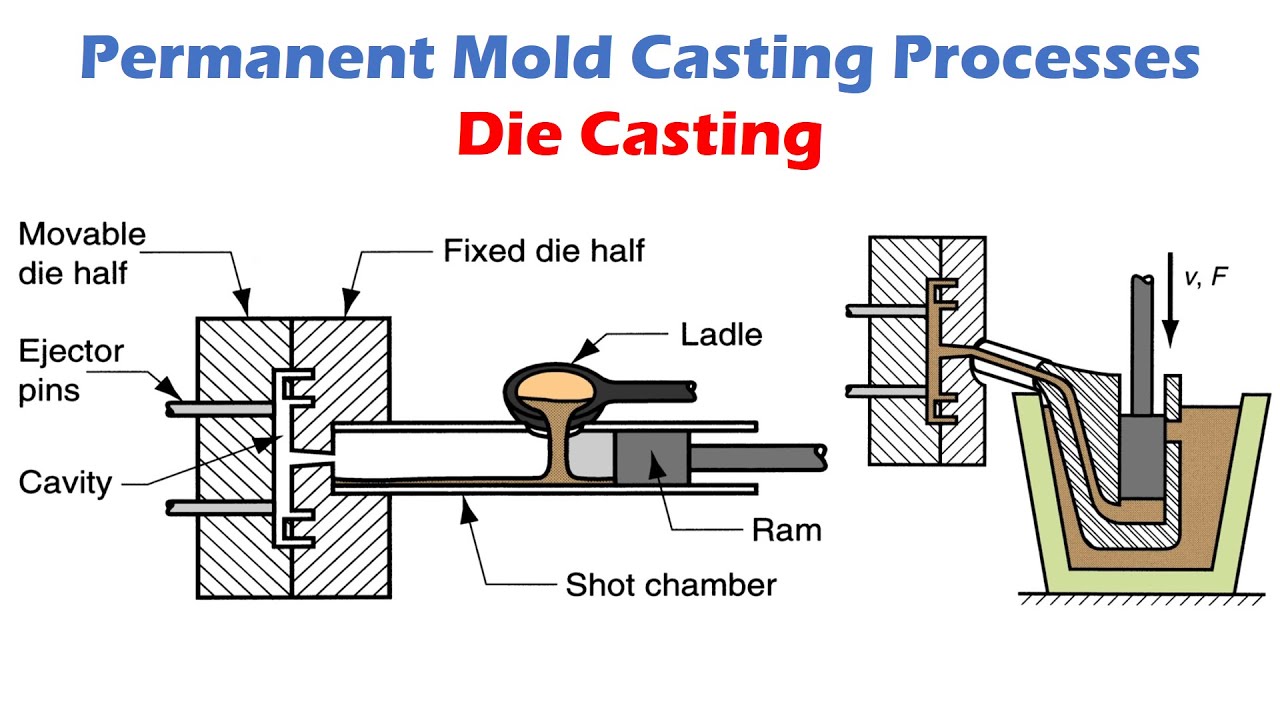

4. Druckguss

Druckguss ist ein Dauerformguss; nachdem die Form mit dem geschmolzenen Metall gefüllt ist, wird dieses Metall aus der Form herausgedrückt oder gepresst. Es wird hauptsächlich bei der Herstellung komplex geformter Teile in großen Stückzahlen verwendet, z. B. bei Automobilteilen, und zu den gängigen Druckgussmetallen gehören Aluminium, Zink und Magnesium.

Verwendbare Gussformtypen

1. Sandguss

Eines der am weitesten verbreiteten und universell einsetzbaren Formgießverfahren ist der Sandguss. Dabei wird eine Form aus einem Gemisch aus Sand, Ton und Wasser hergestellt. Das geschmolzene Metall wird dann in die Form gegossen, nachdem diese vorbereitet wurde. Das Gießen großer Teile im Sandgussverfahren ist perfekt und wird häufig bei Metallen wie Aluminium, Eisen und Stahl angewendet. Es ist für die Produktion von kleinen und mittleren Mengen geeignet.

2. Feinguss (Wachsausschmelzverfahren)

Es wird ein Feinguss verwendet, der in Form eines Keramikschalenmodells hergestellt wird, das von einem Wachsmodell getrennt wird. Nachdem das Modell nach dem Schmelzen entfernt wurde, wird geschmolzenes Metall in die Form gegossen. Dieses Verfahren eignet sich am besten, wenn die Teile sehr detailliert sind, und wird in der Luftfahrtindustrie, der Medizintechnik und der Schmuckindustrie eingesetzt. Im Feingussverfahren können hochpräzise und komplexe Geometrien verarbeitet werden.

3. Muschelformgießen

Unter Maskenformguss versteht man das Aufbringen einer extrem dünnwandigen Form auf ein Gehäuse, das durch Beschichtung eines so genannten Modells, einer dünnen Schicht aus Sand und Klebstoff, geformt wird. Nachdem die Form gegossen ist, wird das Modell entfernt und der Hohlraum mit geschmolzenem Metall gefüllt. Dieses Verfahren wird häufig bei kleineren, detaillierten Teilen angewandt und zeichnet sich durch eine bessere Produktqualität aus als das Sandguss. Es wird hauptsächlich bei Aluminium-, Messing- und Stahllegierungen eingesetzt.

4. Lost Foam Gießen

Wenn ein Schaumstoffmodell die Form ist, spricht man von verlorenem Schaumstoffguss. Das Schaumstoffmodell ist mit Keramik ummantelt, und wenn geschmolzenes Metall in die Form gegossen wird, schmilzt der Schaumstoff ab und verdampft. Diese Art des Gießens wird vor allem bei Gussstücken mit komplexen Formen angewandt, und die gängigsten Branchen, in denen diese Art des Gießens angeboten wird, sind die Automobil- und die Luft- und Raumfahrtindustrie.

5. Schleudergießen

Schleuderguss Beim Schleudergussverfahren wird das geschmolzene Metall in eine rotierende Form gegossen. Durch die Zentrifugalkraft wird das Metall an die Außenseite der Form geschleudert, so dass ein kompaktes, festes Gussteil entsteht. Diese Technik wird für die Herstellung von zylindrischen Gegenständen wie Rohren und Buchsen verwendet, insbesondere aus Gusseisen, Stahl und Bronze.

Anwendungen

Verwendungszwecke von Kokillenguss:

Die im Kokillengussverfahren hergestellten Teile eignen sich für den Einsatz in Bereichen, in denen hohe Festigkeit, Präzision und Haltbarkeit erforderlich sind. Es eignet sich für mittlere und hohe Stückzahlen, z. B. in der Automobil-, Luft- und Raumfahrtindustrie und im industriellen Maschinenbau.

Gemeinsame Anwendungen:

- Motorblöcke für Kraftfahrzeuge: Die Konstruktion des Fahrzeugblocks eines Motors mit einer komplizierten Innengeometrie.

- Komponenten für die Luft- und Raumfahrt: Strukturelle Teile, die leicht sind und eine hohe Festigkeit aufweisen.

- Industrielle Ausrüstung: Leistungsstarke Komponenten wie Pumpen und Pumpengehäuse sowie Halterungen.

Verwendungszwecke von Expendable Moulding:

Das Gießen von Einwegformen ist die ideale Wahl, wenn es um die Entwicklung von Kleinserien, Sonderanfertigungen oder Prototypen geht und die Flexibilität des Designs entscheidend ist. Es hat sich in Branchen wie der Luft- und Raumfahrt, der Verteidigung und der Herstellung von Sonderanfertigungen durchgesetzt.

Gemeinsame Anwendungen:

- Komponenten für die Luft- und Raumfahrt: Spezialteile, zu denen Turbinenschaufeln und Triebwerksteile gehören.

- Verteidigung: Einzigartig geformte kundenspezifische und militärische Teile.

- Kunst und Bildhauerei: Gestaltung und Personalisierung oder Anwendung von Kunstprodukten.

Preis und Effizienz, Kosten und Produktionseffizienz, Kosten und Produktionseffizienz

Kokillengießen:

- Start-up-Kosten: Sehr kostspielige Herstellung von Metallformen.

- Kosten pro Einheit: niedrigere Kosten pro Teil bei der Großserienfertigung.

- Geschwindigkeit der Produktion: Bei großen Produktionsmengen geht es schneller.

- Langlebig: Die aus Metall gefertigten Formen haben eine lange Lebensdauer, was auf lange Sicht zu einer Kostenreduzierung führt.

Guss-Metall-Werkzeug-Ausziehform

- Start-up Kosten: Niedrige Kosten für Werkzeuge, die für Verbrauchsformen verwendet werden.

- Kosten pro Einheit: Sie ist teurer und verursacht dem Hersteller hohe Kosten pro Teil, da es sich um eine einmalige Form handelt.

- Produktionsgeschwindigkeit: Die Verlangsamung tritt ein, weil die Produktion die Herstellung von Formen und längere Abkühlungsprozesse erfordert.

- Langlebigkeit: Die Formen produzieren nur eine einzige Einheit, was die Kosten pro produziertem Stück erhöht.

Umweltbezogene Überlegungen

Energieeinsatz

- Kokillengießen: In der Regel wird dabei weniger Energie benötigt als bei Metallformen.

- Verwertbare Gussform: Der Energieaufwand pro Einheit ist höher, insbesondere bei den komplizierten Formen.

Materialverwendung

- Kokillengießen: Der Materialfluss ist großartig und es gibt wenig Abfall.

- Verwertbare Gussform: Bei der Verwendung von Formen fällt mehr Materialabfall an, da sie einmal verwendet werden.

Wiederverwertbarkeit

- Kokillengießen: Aluminium ist leicht zu recyceln, und nach der Verwendung wird Geld verdient.

- Entbehrlicher Formguss: Die Formen wären in den meisten Fällen nicht recycelbar, obwohl Aluminium recycelt werden kann.

Wann ist der Kokillenguss dem Verbrauchsformguss vorzuziehen?

- Großserienproduktion: Das Kokillengießen ist in der Großserienproduktion wirtschaftlicher, da die Formen wiederholt verwendet werden können und außerdem eine hohe Produktionsgeschwindigkeit aufweisen.

- Elemente mit hoher Festigkeit: In Fällen, in denen das Endprodukt eine hohe Festigkeit, enge Toleranzen und geringe innere Fehler aufweisen muss, ist das Kokillengussverfahren die bevorzugte Option.

- Komponenten Anwendung: Das Kokillengießen ist bei komplexen Geometrien vorzuziehen, bei denen keine Komplexität innerhalb der Bauteilanwendung erreicht werden muss, wie z. B. bei Automobilteilen und in der Industrie.

- Langfristige Produktionszyklen: Langfristige Produktionsprojekte, bei denen die Nutzung der Form und die Wiederverwendung der Formen langfristig berücksichtigt werden, sollten auch den Dauerformguss verwenden, da er langfristig effizient ist.

Die Situation, sich für den Verbrauchsformguss anstelle des Dauerformgusses zu entscheiden

- Kleinserien oder Sonderanfertigungen: Geringe Stückzahlen oder Einzelanfertigungen zu niedrigen Werkzeugkosten, was die Schwäche des Verbrauchsformgusses war.

- Geometrien und ausgeklügelte Designs: Falls das Stück komplizierte Innensysteme oder sehr detaillierte Designs und Formen hat, die mit Dauerformen nur schwer zu realisieren sind, eignet sich der Verbrauchsformguss.

- Hochtemperatur-Legierungen: Expandierbarer Kokillenguss kommt in Frage, wenn ein Metall oder eine Legierung gegossen werden soll, das bzw. die bei einer extrem hohen Temperatur schmilzt, wie z. B. Stahl oder Titan, da in der Regel nur Metalle mit niedrigem Schmelzpunkt, wie z. B. Aluminium oder Zink, im Dauerformverfahren gegossen werden können.

- Prototyping und einmalige Produkte: In Fällen, in denen ein bestimmtes Unternehmen ein neues Produktdesign testet oder ein einmaliges kundenspezifisches Bauteil benötigt, erweisen sich Einwegformen als besser, da die Kosten für die Herstellung der Formen niedriger sind.

GC Precision Mold: Formenbau Dienstleistungen von hoher Qualität

GC Precision Mould ist ein Unternehmen, das kundenspezifische Formen entwirft, herstellt und konstruiert, um speziell auf die Bedürfnisse der folgenden Branchen einzugehen: Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizintechnikindustrie. Wir verfügen über die besten Fachleute, die dank des Einsatzes moderner Technologien und hochentwickelter Werkzeuge Formen von hervorragender Qualität und Präzision herstellen können. Egal, ob Sie einen Prototyp oder eine Großserie benötigen, wir sind kosteneffizient und zuverlässig. Qualität und Kundenzufriedenheit sind für unser Unternehmen GC Precision Mould von zentraler Bedeutung, und wir stellen sicher, dass alle Projekte, die wir in Angriff nehmen, nach hohen Standards durchgeführt werden, damit unsere Kunden großartige Ergebnisse erzielen können.

Schlussfolgerung

Dauerformguss und Verbrauchsformguss haben je nach Zweck und Erstellungsanforderungen unterschiedliche Vorteile. Es ist festzustellen, dass der Dauerformguss bei mittleren bis hohen Stückzahlen eingesetzt werden sollte, bei denen es auf Präzision und ein hohes Maß an Detailgenauigkeit ankommt, während der Verbrauchsformguss eingesetzt werden sollte, wenn mehr Flexibilität bei der Erstellung komplexer Designs, kundenspezifischer Teile und bei der Produktion geringer Stückzahlen erforderlich ist.

Bei der Wahl zwischen den beiden Verfahren sollten die Art der benötigten Materialeigenschaften, der Umfang der erforderlichen Produktion, der Preis und die Komplexität des Entwurfs berücksichtigt werden. Die Kenntnis der Stärken und Schwächen aller Verfahren gibt den Herstellern die Möglichkeit, das für das jeweilige Projekt am besten geeignete Gießverfahren auszuwählen und so eine effiziente Produktion mit einem leistungsfähigen Endprodukt zu gewährleisten.

FAQs

1. Was ist billiger für das Casting von Großproduktionen?

Das Kokillengießen wird bei der Herstellung großer Mengen billiger, da die Formen immer wieder verwendet werden können, was den Produktionsprozess verkürzt.

2. Ist es möglich, komplexes Design im Einwegformguss zu verwenden?

Ja, der Verbrauchsformguss eignet sich am besten für die Herstellung komplexer und komplizierter Konstruktionen, z. B. für Teile mit Innengeometrien.

3. Welches Gießverfahren ist aus Gründen der Festigkeit besser geeignet?

Dauerformguss führt in der Regel zu besseren Teilen, und der Verbrauchsformguss kann bei hochfesten Anwendungen, insbesondere in der Luft- und Raumfahrt und im Verteidigungsbereich, eingesetzt werden.

4. Gibt es Materialabfälle bei den beiden Gussarten?

Beim Gießen mit Verbrauchsformen fällt mehr Abfall an, da die Formen nur einmal verwendet werden, im Gegensatz zu Dauerformen, bei denen weniger Abfall anfällt.

0 Kommentare