Die Zink-Nickel-Galvanisierung ist ein wichtiges Veredelungsverfahren, das in zahlreichen Industriezweigen zur Verbesserung der Verschleißfestigkeit, der Korrosionsbeständigkeit und auch zur Verschönerung eingesetzt wird. Es gibt zahlreiche Methoden der Galvanisierung, die heutzutage verwendet werden, aber die leistungsfähigste unter ihnen ist die sogenannte Zink-Nickel-Galvanisierungsmethode, die für den Einsatz in extremen Umgebungen entwickelt wurde. Dabei wird eine Schicht aus Zink und Nickel auf eine Metalloberfläche aufgetragen, wodurch die Haltbarkeit und Lebensdauer der Metalloberfläche erhöht wird.

In diesem Artikel werden wir herausfinden, was die Bedeutung der Zink-Nickel-Galvanik ist, worin sie sich von der normalen galvanischen Verzinkung unterscheidet und welche Bedeutung Zink und Galvanik haben. Wir werden uns auch mit dem Verfahren der galvanischen Verzinkung mit Kupfer befassen. Dieser Leitfaden soll Ihnen eine klare und vollständige Definition der Oberflächentechnik liefern, unabhängig davon, ob Sie ein Fachmann in der Metallveredelungsbranche sind oder sich nur dafür interessieren.

Was ist die Zink-Nickel-Galvanik?

Die Zink-Nickel-Galvanisierung ist eine Oberflächenveredelungsmaßnahme, bei der eine Legierung aus Zink und Nickel mit Hilfe elektrochemischer Verfahren auf ein unedles Metall, normalerweise Stahl, aufgebracht wird. Es handelt sich dabei um eine Legierungsbeschichtung, die die Korrosionsbeständigkeit verbessert, insbesondere in Umgebungen mit hohen Anforderungen, wie z. B. im Automobilbau, in der Luft- und Raumfahrt und im Schiffsbau.

Zink- und Nickel-Ionen müssen in den Zink-Nickel-Galvanisierungsprozess eingebracht werden, da beide Ionen in der Galvanisierungslösung vorhanden sind und sich bei kontrolliertem elektrischem Strom gemeinsam auf der Oberfläche eines bestimmten Bauteils ablagern. Eine durchschnittliche Kombination in der Beschichtung besteht zu etwa 85-88 Prozent aus Zink und 12-15 Prozent aus Nickel.

Das Ergebnis ist nicht nur ein höherer Korrosionsschutz und eine höhere Festigkeit als eine normale galvanische Verzinkung. Es handelt sich um ein geeignetes Verfahren, wenn hohe Leistungen erforderlich sind, insbesondere bei hoher Luftfeuchtigkeit, Salzeinwirkung oder sogar bei langfristigem Verschleiß.

Zink vs. Zink-Nickel-Galvanik, warum ist die Legierung wichtig?

Gewöhnliches unlegiertes galvanisches Zink wird in reiner Form als Opferschicht auf ein unedles Metallteil aufgebracht. Dies ist zwar effizient, aber der reine Zinküberzug zersetzt sich vergleichsweise schnell, wenn er feindlichen Umgebungen oder korrosiven Bedingungen ausgesetzt ist.

Durch die Legierung mit Nickel wird die Leistung der Beschichtung erheblich verbessert. Das Nickel verbessert:

- Korrosionsbeständigkeit (bis zu 510-mal höhere Korrosionsbeständigkeit bei Salzsprühtests)

- Die Härte und die Verschleißfestigkeit

- Thermische und chemische Beständigkeit gegen Zersetzung

- Dies macht die Zink-Nickel-Galvanik zu einer besseren Entscheidung, wenn lange Lebensdauer, Sicherheit und geringerer Wartungsaufwand im Vordergrund stehen.

Herausragende Eigenschaften einer Zink-Nickel-Galvanik

- Korrosionsbeständigkeit: Die Beständigkeit ist nicht so hoch wie die von reinen Zinküberzügen und auch nicht so hoch wie bei Salzsprühnebel.

- Deckung: Mit dieser Technologie wird eine gleichmäßige Schichtdicke erreicht, selbst bei komplexen Formen.

- Hochfester Stahl: Es minimiert das wahrscheinliche Auftreten von Wasserstoffversprödung.

- Umweltverträglich: Kann mit dreiwertiger Passivierung kombiniert werden, um RoHS- und REACH-konform zu sein.

- Thermische Stabilität: Der Schutz bleibt auch bei hohen Temperaturen wie in Maschinenräumen erhalten.

Übersicht Zinkgalvanik

Ein konventionelleres Verfahren, die sogenannte Zinkgalvanisierung, besteht darin, eine Beschichtung aus reinem Zink auf die Oberfläche eines Teils aufzubringen, so dass die Beschichtung als Opferanode dient. Die Zinkkorrosion verhindert, dass das darunter liegende Grundmetall rostet.

Die breite Anwendung dieser Methode beruht auf ihrer:

- Günstige Kosten

- Bequemlichkeit in der Anwendung

- Haftung auf Stahl- und Eisenoberflächen

In Bereichen, die mit übermäßiger Feuchtigkeit, Salzanwendungen oder drastischen Temperaturschwankungen konfrontiert sind, kann sie jedoch nicht mit der überlegenen Leistung der Zink-Nickel-Beschichtung mithalten.

- Die Verwendungen der galvanischen Verzinkung sind vielfältig:

- Schrauben, Muttern, и-Schrauben

- Halterung & Clips

- Leichte Hardware für die Automobil- oder Baubranche

Obwohl es für allgemeine Zwecke sehr gut geeignet ist, gehen viele Industriezweige derzeit dazu über, galvanisches Nickel, d. h. Zink-Nickel-Galvanik, zu verwenden, um den Schutz und die Haltbarkeit des Produkts zu verbessern.

Galvanische Verzinkung - ein sicheres Beschichtungsmetall

Zink ist ein leicht verfügbares Metall und wird wegen seiner geringen Kosten, seiner Effizienz und seiner Nützlichkeit häufig in der Galvanotechnik eingesetzt. Die Verwendung von Zink in der Galvanotechnik hat einige Vorteile:

- Opferanode: Es verhindert, dass das unedle Metall zuerst korrodiert und dadurch beschädigt wird.

- Gut anhaftend: Es hat eine starke Adhäsion zu Stahl und Eisen, was ihm eine gute Verschleißfestigkeit verleiht.

- Flexible Anwendung: Es kann allein oder zusammen mit Nickel, Eisen oder Kobalt verwendet werden.

- Einfach zu verarbeitende Galvanikbäder sind kosteneffizient und entwickelt.

- Breite Kompatibilität; Das Material ist nützlich für Branchen wie die Elektronikindustrie, das Baugewerbe usw.

Zink in Kombination mit Nickel ist sogar noch stärker und wird zum so genannten Zink für die Galvanotechnik, das für langlebige Teile verwendet werden kann.

Was ist Nickel?

Nickel ist ein chemisches Element mit dem Symbol und Namen Ni und der Ordnungszahl 28. Es ist korrosions- und oxidationsbeständig, dehnbar, verformbar, von silbrig-weißer Farbe und ein Hartmetall. Nickel findet sich in gängigen Legierungen, insbesondere in rostfreiem Stahl, Batterien, Beschichtungen, elektronischen Geräten und Münzen.

Es ist eines der flexibelsten Metalle in der modernen Industrie und spielt eine zentrale Rolle in der modernen Fertigung, bei der Energiespeicherung und bei korrosionsbeständigen Beschichtungen wie der Zink-Nickel-Galvanisierung.

Physikalische und chemische Eigenschaften von Nickel

Tabelle 1: Physikalische und chemische Eigenschaften von Nickel

| Eigentum | Wert |

| Symbol | Ni |

| Ordnungszahl | 28 |

| Atomares Gewicht | 58.69 u |

| Schmelzpunkt | 1455°C (2651°F) |

| Siedepunkt | 2913°C (5275°F) |

| Dichte | 8,91 g/cm³ |

| Erscheinungsbild | Silbrig-weiß, metallisch |

| Magnetisch | Ja (ferromagnetisch) |

Da Nickel in der Erdkruste reichlich vorhanden ist, verfügt es über hervorragende mechanische Eigenschaften und kann daher in Strukturen und unter Hochtemperaturbedingungen verwendet werden.

Industrielle Verwendungen von Nickel

Nickel ist stark, korrosions- und hitzebeständig und kann daher für eine Vielzahl von Anwendungen eingesetzt werden:

1. Legierungen

Legierungen, die Nickel enthalten, sind korrosionsbeständig:

- Chromhaltiger rostfreier Stahl

- Inconel und Monel (verwendet in der Luft- und Raumfahrt, der Schiffsindustrie und der chemischen Industrie)

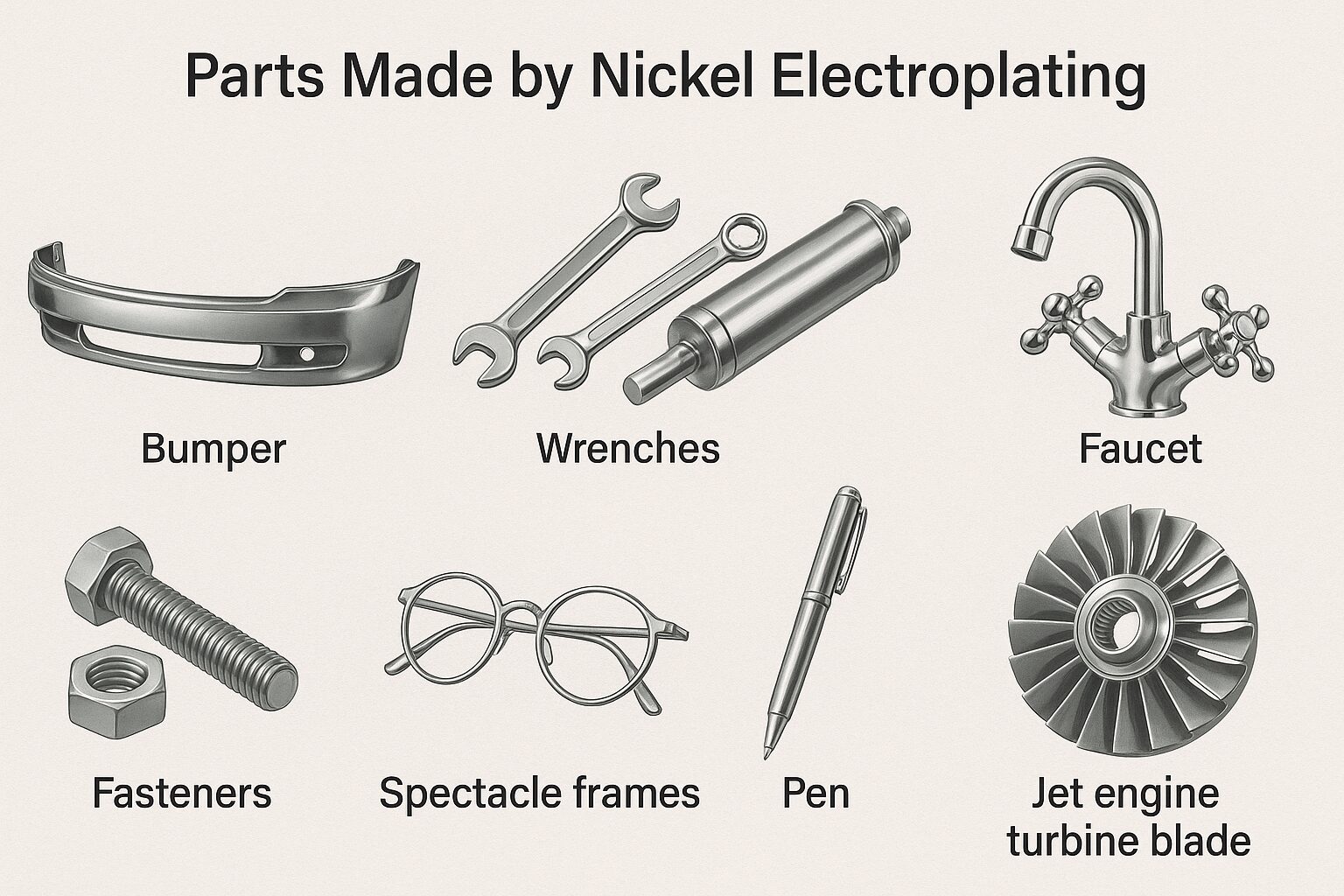

2. Galvanik

Nickel wird sowohl auf den Zier- als auch auf den Gebrauchselektroden verwendet und bietet eine gute Grundlage:

- Dann eine polierte, saubere Oberfläche

- Korrosionsbeständigkeit und Abriebfestigkeit

- Anwendung in Form von Zink-Nickel-Galvanik zur Verstärkung der galvanischen Verzinkung

3. Batterien

Es gibt wichtige Materialien in Nickel:

- Nickel-Metallhydrid-Batterien (NiMh)

- Nickel-Cadmium-Batterien (NiCd)

- Nickelkathoden in Lithium-Ionen-Batterien, insbesondere in Elektrofahrzeugen

4. Münzen und Währung

Nickel oder Nickellegierungen werden wegen ihrer Langlebigkeit und ihrer Widerstandsfähigkeit gegen Anlaufen in der Münzprägung einer Vielzahl von Ländern verwendet.

5. Katalysatoren

Nickel wird als Katalysator in der Hydrierung und chemischen Verarbeitung eingesetzt.

Nickel in der Galvanotechnik.

Nickel bietet in den Beschichtungsanwendungen folgende Vorteile:

- Härte und Zähigkeit

- Erhöhte Korrosionsbeständigkeit

- Oberflächengüte: Schön und glatt

Zink-Nickel-Verfahren der Galvanotechnik

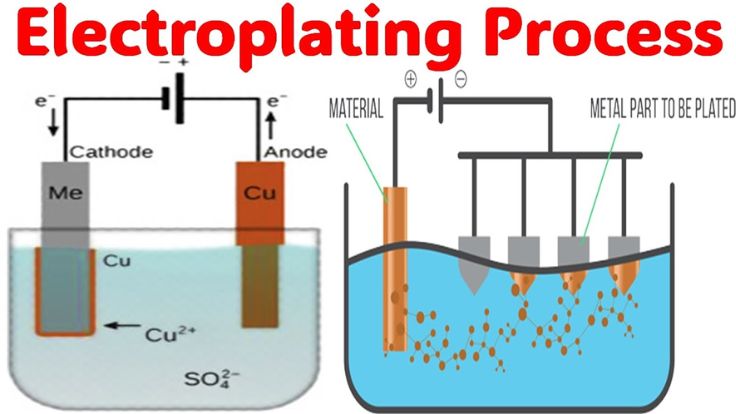

Das Zink Nickelelektroplattierung Verfahren ermöglicht die Anwendung einer Reihe von kontrollierten Schritten, um eine korrosionsbeständige, gleichmäßige Oberfläche aus einer Zink-Nickel-Legierung auf die Metallteile aufzubringen. Vereinfacht lässt sich das Verfahren wie folgt darstellen:

1. Vorbereitung und Reinigung der Oberfläche

Das Bauteil wird gründlich gereinigt, um es von Öl, Rost, Schmutz oder einer früheren Beschichtung zu befreien. Dies kann eine alkalische Entfettung, eine saure Beizung oder eine elektrische Reinigung sein, um sicherzustellen, dass die Beschichtung gut haftet.

2. Freischaltung

Die Metalloberfläche wird in der Regel durch ein kurzes Säurebad aktiviert, um etwaige Restoxide zu entfernen. Dadurch wird die Oberfläche beruhigt und eine stärkere Haftung mit der Zink-Nickel-Legierung erreicht.

3. Galvanik

Das Teil wird in einen Elektrolyten getaucht, der Bakterien mit darin gelösten Zink- und Nickelsalzen enthält. Dann wird ein Gleichstrom durch das Teil geleitet, und die Metallionen plattieren auf der Oberfläche des Teils. Das übliche Legierungsverhältnis beträgt 85-88 Prozent Zink und 12-15 Prozent Nickel.

4. Spülung

Nach der Beschichtung wird das Teil abschließend mit Wasser gereinigt, um Reste der Beschichtungslösung zu entfernen und eine Verunreinigung in den folgenden Verfahren zu verhindern.

5. Passivierung

Im Hinblick auf die Korrosionsbeständigkeit wird die typische Chromatpassivierung vorgenommen, und es wird eine schützende, häufig vertretbare Oberfläche aufgebracht, z. B. eine Schwarz- oder Glanzchromatierung auf nichtrostendem Stahl.

6. Trocknung und Inspektion

Die beschichtete Oberfläche wird dann an der Luft getrocknet, visuell geprüft und in der Regel die Dicke der Beschichtung, die Haftung und die Korrosionsbeständigkeit getestet, bevor die Oberfläche als spezifikationskonform anerkannt wird.

Vorteile gegenüber der konventionellen Zinkgalvanisierung

Die Verzinkung, oder besser gesagt die Galvanisierung, ist eine weit verbreitete Methode, die jedoch nicht den langfristigen Korrosionsschutz bietet, den eine Zink-Nickel-Legierung bietet. Bei der galvanischen Verzinkung wird ein reines Zinkmetall auf die Oberfläche eines Metallteils aufgebracht, das als Opferschicht dient. Nach einiger Zeit rostet diese Schicht eher als das darunter liegende Metall.

Das Problem mit der Galvanisierung von Zink ist, dass diese Beschichtung beginnt, die Eigenschaften der wirksamen Widerstand gegen Korrosion unter den Bedingungen einer hohen Konzentration von Salz oder industrielle Produkte der Verschmutzung zu verlieren. Umgekehrt hat die Zink-Nickel-Galvanik eine viel stärkere Barriere, aufgrund von Nickel, die Härte und korrosive Element Widerstand hinzufügen.

Darüber hinaus weisen die mit der galvanischen Zink-Nickel-Beschichtung behandelten Teile eine geringere Wasserstoffversprödung auf - ein wichtiger Aspekt bei hochfesten Stählen. Durch Wasserstoffversprödung kann es zu einem vorzeitigen Versagen mechanischer Teile kommen, was aus Sicherheits- und Leistungsgründen nach Möglichkeit vermieden werden sollte.

Verschiedene Industriezweige halten die galvanische Verzinkung für eine bessere Option als die herkömmliche galvanische Verzinkung, da die galvanische Verzinkung haltbar, langlebig und beständig ist. Im Laufe der Zeit können so die Wartungskosten minimiert und die Zuverlässigkeit des Betriebs verbessert werden.

Die Rolle von Zink in der Galvanotechnik

Die Lagerung oder Verwendung von Zink als Galvanisierungsmittel ist mehr oder weniger eine universelle Angelegenheit in der Metallveredelungsbranche. Zink übernimmt die Rolle einer Opferanode, d. h., es korrodiert anstelle des Grundmetalls. Aufgrund dieser Eigenschaft ist das Produkt, d. h. Zink in der Galvanotechnik, sehr nützlich, um Eisenmetalle vor Rost zu schützen.

Im Folgenden werden einige der Gründe genannt, warum Hersteller immer noch Zink verwenden, wenn es um die Verwendung von Zink in der Galvanotechnik geht:

- Wirtschaftliche Prävention: Zink ist kostengünstig und bietet einen guten Korrosionsschutz.

- Gutes Haftvermögen: Zink ist ein guter Haftvermittler; es haftet gut an unedlen Metallen, wodurch die Beschichtung eine lange Lebensdauer hat.

- Vielfältigkeit: Zink kann in der Galvanotechnik mit anderen Metallen kombiniert werden, um Legierungen wie Zink-Nickel, Zink-Eisen, Zink-Kobalt und andere herzustellen.

- Ein einfaches Verfahren: Im Vergleich zu anderen Metallen ist die galvanische Verzinkung ein bewährtes Verfahren, das relativ einfach anzuwenden ist.

Die Wirkung von Zink als Galvanikmaterial wird durch die Legierung mit Nickel verstärkt, und es entsteht ein Synergieeffekt, bei dem die beiden Metalle zusammenwirken, um eine schützende und haltbare Beschichtung zu erzeugen.

Formen der Technik in der Zink-Nickel-Galvanik

1. Alkalische Beschichtung von Zink-Nickel

Setzt alkalische Bäder mit Zink- und Nickelionen ein, die sich am besten für die Beschichtung von komplizierten Merkmalen eignen. Es hat eine gute Einstreuung, eine gleichmäßige Deckung und eine betonte Innerlichkeit. Das Finish ist in der Regel matt bis halbglänzend. Temperatur und pH-Wert sollten ebenfalls streng eingehalten werden.

2. Zink und galvanisches Nickel

Verwendet ein helleres und glatteres Finish, ein saures Bad auf Chloridbasis, das eine schnellere Beschichtung ermöglicht. Es eignet sich für die Massenproduktion von Verbindungselementen und dekorativen Teilen. Nicht so gut an vertieften Stellen und Beschichtungen können erhöhte innere Spannungen enthalten.

3. Trommelbeschichtung

Hervorragend geeignet für die Beschichtung kleiner Teile wie Muttern, Unterlegscheiben usw. Es gibt eine schnelle und gleichmäßige Beschichtung von Teilen in einer rotierenden Trommel. Nicht abfallend und erfolgreich, aber nicht für empfindliche Teile oder Zwischenprodukte geeignet.

4. Gestellplattierung

Die Montage der Teile auf den Gestellen erfolgt, um die Beschichtung kontrolliert und präzise durchzuführen. Sie ist geeignet, wenn große, zerbrechliche oder geometrisch komplizierte Teile mit gleichmäßiger Dicke und Oberflächenqualität hergestellt werden müssen. Arbeitsintensiver als Trommelgalvanik.

5. Fortgeschrittene Methode - Pulse Plating

Erzeugt eine feinere, weniger beanspruchte Legierungsschicht durch die Verwendung von gepulstem elektrischem Strom. Verbessert das Korrosionsverhalten und die mechanischen Eigenschaften. Spezialisierte Anlagen sind teurer und eignen sich für anspruchsvolle oder schwierige Projekte.

Zink-Nickel Farbe und Aussehen wie

Zink-Nickel-Beschichtungen können in einer Vielzahl von Farben erscheinen, was wahrscheinlich vom Beschichtungsverfahren, dem Nickelgehalt und der Nachbehandlung (Passivierung) abhängt. Die Grundlegende Legierung ist von Natur aus stumpf oder matt, obwohl die verfügbaren Dienstleistungen weiter verfeinert werden können, um die Oberfläche in Bezug auf Funktionalität und Aussehen maßgeschneidert zu gestalten.

Basis Erscheinungsbild

Rohe Zink-Nickel-Beschichtungen sind in der Regel grau, je nach Mattierungsgrad, bis hin zu stumpfem Silber. Der spezifische Farbton kann mattgrau bis halbglänzend silbern sein, wobei dies davon abhängt, wie das Beschichtungsmaterial beschichtet wird, entweder im alkalischen oder im sauren Bad.

Nach Passivierung

Häufig werden die Teile nach dem Galvanisierungsschritt chromatiert. Dies kann auch die endgültige Farbe und Korrosionsbeständigkeit beeinflussen.

Solche gängigen Passivierungsverfahren sind:

- Klar/Blau: Klarer silberner oder bläulicher Farbton: die häufigste Variante

- Schwarz: Das ist eine dunkelschwarze oder anthrazitfarbene Beschichtung; sie wird als optischer Kontrast oder für militärische Zwecke verwendet.

- Olive/Grüngelb: Diese Farbe ist nicht so weit verbreitet, wird aber dennoch bei besonderen technischen oder ästhetischen Anforderungen eingesetzt

Ähnlichkeit und Gleichartigkeit

Zink-Nickel-Ablagerungen sind in der Regel glatt und gleichmäßig in ihrer Verteilung, insbesondere wenn sie im Gestell- oder Pulsbeschichtungsverfahren aufgebracht werden. Bei der Trommelgalvanisierung mit hohem Volumen kann es geringfügige klangliche Unterschiede geben, die jedoch die Leistung nicht beeinträchtigen.

Dekorative Verwendung

Zink-Nickel kann sowohl attraktiv als auch schwarz sein, sofern sein Hauptzweck funktionell ist, obwohl die Aktivitäten, die von den Funktionen der Beschläge und Verbindungselemente sowie dem freiliegenden mechanischen Teil abhängen, eine subtile metallische Oberfläche beinhalten können.

Untersuchung des Themas, Galvanische Verzinkung mit Kupfer

Auch wenn es nicht so weit verbreitet ist wie andere Kombinationen, ist die galvanische Verzinkung mit Kupfer ein ganz besonderes Verfahren in der Metallveredelung. Bei diesem Verfahren wird Zink auf Kupfer oder Kupfer auf Zink abgeschieden, je nachdem, was man möchte. Normalerweise wird Zink mit Kupfer überzogen, das eine bessere Leitfähigkeit und Haftung bietet.

Metallbeschichtungen (Verzinkung mit Kupfer) können in einigen elektronischen Anwendungen und in einigen ästhetischen Enddekorationen verwendet werden, bei denen eine helle, glänzende Oberfläche erforderlich ist. Die Kupferschicht erhöht die Haftfestigkeit des Zinks, und das Zink ist korrosionsbeständig. Es wird auch bei der Vorbereitung von Oberflächen für andere Behandlungen, wie z. B. beim Löten oder Lackieren, verwendet.

Bei Zink ist zu beachten, dass die Galvanisierung von Zink mit Kupfer eine Kontrolle der Badchemie und der Stromdichte erfordert, da bei ungeeigneten Einstellungen eine schlechte Haftung oder eine ungleichmäßige Beschichtung zu beobachten ist. Aufgrund des unterschiedlichen elektrochemischen Potenzials von Zink und Kupfer ist es wichtig, die Reihenfolge und die Dicke der Beschichtung zu kontrollieren und galvanische Korrosion zu vermeiden.

Obwohl es sich bei der Galvanotechnik um ein Nischenverfahren handelt, wird die Leistungsfähigkeit und Vielseitigkeit der Galvanotechnik durch die galvanische Verbindung von Zink mit Kupfer unterstrichen. Es ist auch ein Beispiel dafür, wie die Mischung mehrerer Metalle zu verbesserten Leistungseigenschaften führen kann.

Verwendungen der Zink-Nickel-Galvanik

Zink-Nickel-Galvanik findet Anwendung in verschiedenen Branchen, in denen Haltbarkeit, Korrosion und Zuverlässigkeit sehr wichtig sind. Einige der häufigsten Anwendungen sind:

- Automobilindustrie: Wird auf die Bremssättel, Teile der Kraftstoffsysteme und Befestigungselemente aufgetragen.

- Luft- und Raumfahrtindustrie: Eignet sich gut für Elemente, die rauen Umweltbedingungen ausgesetzt sind.

- Elektronik: Relais, Schalter und andere elektrische Verbindungen sind gegen Oxidation der elektrischen Stifte und Kontakte geschützt.

- Konstruktion: Sie werden an Schrauben, Muttern und Konstruktionsteilen angebracht.

- Verteidigung und Militär: Es werden Beschichtungen nach den extremen MIL-SPEC-Normen angeboten.

- In beiden Branchen wird die Zink-Nickel-Galvanik verwendet, die zu einer längeren Lebensdauer der Teile und einem geringeren Wartungs- oder Austauschaufwand beiträgt. Die Verwendung dieser Beschichtung wird auch in kostenbewussten Industrien immer beliebter, da es sich um langfristige Güter handelt.

Regulatorische und ökologische Erwägungen

Mit der Umstellung der Industrie auf nachhaltige und umweltfreundliche Verfahren ist auch die Galvanotechnik stärker in den Blickpunkt gerückt. Bei den herkömmlichen Verfahren der galvanischen Verzinkung werden gelegentlich giftige Chemikalien wie Zyanide und sechswertiges Chrom verwendet, die ein Risiko für die Gesundheit der Arbeiter und die Umwelt darstellen.

Eine Alternative, die sich eher als umweltfreundlich erweist, insbesondere wenn die Galvanisierung auf der Grundlage dreiwertiger Passivierungssysteme erfolgt, ist die so genannte Zink-Nickel-Galvanisierung. Diese Systeme enthalten keine giftigen Schwermetalle und entsprechen den weltweiten Umweltgesetzen wie RoHS (Restriction of Hazardous Substances) und REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals).

Zweitens ist die Behandlung von Abfällen und das Recycling von Chemikalien heute viel besser als noch vor einigen Jahren, so dass die Unternehmen ihre Auswirkungen auf die Umwelt verringern können, ohne sich Sorgen um die Leistung der galvanisierten Teile zu machen.

Zukunftstrend in der Galvanotechnik

Die Zukunft der Galvanotechnik, insbesondere der Zink-Nickel-Galvanotechnik, ist sehr vielversprechend. Die Qualität und Effizienz des Verfahrens wird wahrscheinlich durch Innovationen in den Bereichen Automatisierung, Badchemie und Nanotechnologie weiter verbessert werden. Andere Forscher finden auch heraus, wie das Verfahren der Galvanisierung energieeffizienter und umweltfreundlicher gestaltet werden kann, ohne seine Leistung zu verringern.

Beschichtungstechnologien werden auch aufgrund des steigenden Bedarfs an stärkerem Oberflächenschutz in den sich entwickelnden Branchen erneuerbare Energien, Elektrofahrzeuge und Elektronik entwickelt. In dieser Hinsicht sollte man über die Zink-Nickel-Galvanik sprechen, die einen Mittelweg zwischen Kosten, Leistung und Nachhaltigkeit darstellt.

GC Precision Mold: Ihr idealer Partner für exzellente Zink-Nickel-Galvanik

GC Precision Mold ist ein Spezialist für die Zink-Nickel-Galvanisierung von höchster Qualität und spezialisiert auf Lieferungen an die Automobil-, Luft- und Raumfahrtindustrie. Wir stellen hochwertige Beschichtungen mit bestem Finish her, die eine hohe Korrosionsbeständigkeit aufweisen, sehr langlebig sind und dank unserer hochwertigen Ausrüstung und Qualitätskontrolle ein gutes Finish haben. Wenn es um feine Details oder komplizierte Teile geht, stellt unsere Gruppe sicher, dass wir bei jeder Gelegenheit Genauigkeit und Qualität bieten. Wenn Sie sich mit uns zusammentun, können Sie sich auf Zuverlässigkeit, schnelle Bearbeitung und außerordentlich gute Kenntnisse in der Beschichtung verlassen.

Schlussfolgerung

Das alternative Verfahren zur Beschichtung der Oberfläche ist als Zink-Nickel-Galvanik bekannt geworden und hat sich als besseres Verfahren erwiesen, da es korrosionsbeständig ist, länger hält und den aktuellen Umweltstandards entspricht. Während die galvanische Verzinkung auch heute noch als wirksame Lösung für verschiedene Anwendungen angesehen werden kann, sind die Vorteile der Legierung von Zink und Nickel eindeutig und massiv.

Die Funktionen des Zinks in der Galvanik sowie die Komplexität der galvanischen Verbindung von Zink und Kupfer ermöglichen es den Herstellern, einen Einblick in die richtige Methode der Oberflächenveredelung für ihre Branche zu erhalten. Mit der Weiterentwicklung der Technologien und der Anhebung der Standards wird die Anwendung moderner Galvanisierungsverfahren, wie der so genannten Zink-Nickel-Galvanisierung, immer mehr an Bedeutung gewinnen.

Fragen und Antworten

1. Was ist Zink-Nickel-Galvanik?

Die Zink-Nickel-Galvanisierung besteht aus einem korrosionsbeständigen Überzug aus Zink in Kombination mit Nickel in einem Verhältnis der spezifischen Legierungsstärke von üblicherweise 85-88 Prozent Zink und 12-15 Prozent Nickel. Sie bietet einen besseren Schutz als die Standard-Zinkbeschichtung, insbesondere unter extremen Bedingungen wie bei der Verwendung von Fahrzeugen oder Schiffen.

2. Wie unterscheidet sich ZN von der herkömmlichen galvanischen Verzinkung?

Obwohl die galvanische Verzinkung den notwendigen Korrosionsschutz bietet, bietet die galvanische Verzinkung mit Nickel einen wesentlich besseren Schutz vor Rost, Hitze und chemischen Einflüssen. Der Zusatz von Nickel erhöht die Stabilität und die Lebensdauer des beschichteten Bauteils.

3. Ist irgendein Metall für eine Zink-Nickel-Beschichtung geeignet?

Sie wird in der Regel auf Stahl, Gusseisen und Eisenlegierungen aufgetragen. Die Oberflächen sollten gut vorbereitet sein, damit es keine Probleme mit der Haftung gibt und die Beschichtung gut funktioniert. Je nach Untergrund kann dieses Verfahren leicht variiert werden.

4. In welchen Branchen ist der Nutzen der Zink-Nickel-Galvanik größer?

Die Automobil-, Luft- und Raumfahrt-, Militär-, Elektronik- und Schwermaschinenindustrie sind einige der Branchen, in denen Zink in Form von Zink für die Galvanisierung von Verbindungselementen, Klammern, Steckern und anderen Präzisionskomponenten verwendet wird. Es kann auch für die Teile verwendet werden, die eine galvanische Verzinkung im Kupferzustand als Vorbehandlung oder Schutz benötigen.

0 Kommentare