Haben Sie schon einmal darüber nachgedacht, wie genau diese komplizierten und aufwendigen Metallteile in Ihrem Automotor oder Ihrem Handygehäuse hergestellt werden? Als jemand, der in den Gräben der Fertigung gearbeitet hat, der Produktionslinien und Formen betreibt, damit sie das Beste ausspucken, kann ich Ihnen getrost sagen, dass sie einen stillen Partner haben: den Druckguss. Dies hat die Art und Weise verändert, wie wir langlebige und komplexe Teile auf kostengünstige und schnelle Weise herstellen.

Beim Druckguss wird geschmolzenes Metall in eine wiederverwendbare Form gepresst und es werden Teile hergestellt, die leistungsstark, detailliert und mit einem Minimum an Nachbearbeitung fertiggestellt werden können. Er bildet eine der Säulen von Branchen wie der Automobilindustrie, der Luft- und Raumfahrt oder der Unterhaltungselektronik. In diesem Leitfaden werden wir das Innenleben des Druckgusses erforschen, wie er in der Geschichte entstanden ist und welche Fortschritte er in Zukunft machen wird. Ob Sie nun ein erfahrener Ingenieur oder nur ein neugieriges Kind sind, Sie werden eine Menge zu entdecken haben.

Was ist Druckgießen?

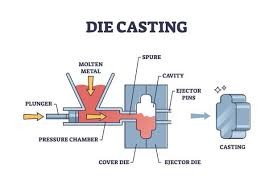

Druckguss ist im Wesentlichen ein Metallgussverfahren, bei dem flüssiges Metall mit hoher Geschwindigkeit und hohem Druck in eine Stahlform gepresst wird. Auf diese Weise entstehen Bauteile von hoher Präzision und Oberflächengüte. Im Gegensatz zu anderen Gießverfahren, bei denen die Form durch die Schwerkraft gefüllt wird, dringt das Druckgussverfahren in jede Spalte und jeden Hohlraum der Form ein, wodurch mögliche Fehler wie Luftblasen vermieden werden.

Heißes geschmolzenes Aluminium oder Zink wurde in eine eng bearbeitete Form gepresst. Nach dem Abkühlen ist in der Regel nur noch ein kurzes Beschneiden erforderlich. Dieses Verfahren ist sehr methodisch bei der Herstellung großer Mengen gleicher Teile und eignet sich daher sehr gut für die Massenproduktion.

Beim Druckguss kann man sich wiederholen, und das ist meine Erfahrung in den Fabrikhallen. Man ist in der Lage, Tausende von Teilen mit einer Toleranz von +-0,005 Zoll zu produzieren. Nicht nur die Geschwindigkeit, sondern auch die Konsistenz, die andere Verfahren kaum erreichen können.

Die Geschichte des Druckgusses

Der Druckguss ist nicht spontan entstanden, sondern hat seine Ursprünge zu Beginn des 19. Jahrhunderts. Jahrhunderts. Die frühesten Patente waren die Maschinengüsse um 1838, die für Druckpressen verwendet wurden. Damals handelte es sich lediglich um Blei- und Zinnlegierungen, die hauptsächlich im Verlagswesen eingesetzt wurden.

Zu Beginn des 20. Jahrhunderts, mit Erfindungen wie der 1907 patentierten Warmkammermaschine, kamen Zink und andere niedrig schmelzende Metalle ins Spiel. Der Erste und Zweite Weltkrieg förderten die Verwendung von Zink, da die Armeen schnelle und haltbare Komponenten für Waffen und Fahrzeuge benötigten. In den 1950er Jahren festigte der Automobilboom nach dem Krieg die Rolle des Druckgusses in den Unternehmen.

In den siebziger Jahren gab es einen Anstieg der Aluminiumproduktion Druckguss durch verbesserte Legierungen und computergestütztes Design. Die gleiche alte Geschichte der Evolution, die darin besteht, dass die Materialien und die Technologie verändert werden, ohne dass sich die grundlegende Popularität ändert.

Arten des Druckgusses

Vergleich von Warmkammer- und Kaltkammer-Druckgussverfahren für die Herstellung leichter, langlebiger Bauteile

Warmkammer-Druckgießen

Beim Warmkammer-Druckguss wird der Spritzgusstyp in das flüssige Metall eingetaucht. Bei diesem Verfahren werden Legierungen verwendet, die einen niedrigen Schmelzpunkt haben, z. B. Zink, Magnesium und Blei. Der Hauptvorteil dieses Verfahrens liegt in den sehr kurzen Zykluszeiten bei hoher Produktionseffizienz.

Kaltkammer-Druckgießen

Der Kaltkammerdruckguss wird bei der Bearbeitung von höher schmelzenden Metallen wie Aluminium- und Kupferlegierungen eingesetzt. Bei diesem Verfahren wird geschmolzenes Metall in die Einspritzkammer geschüttet und mit Gewalt in die Form gespritzt. Dieses Verfahren wird bevorzugt, weil es höheren Temperaturen standhalten kann, ohne die Ausrüstung zu beschädigen.

Der Druckgussprozess Schritt für Schritt

Stufen des Druckgusses, einschließlich Formvorbereitung, Einspritzung, Kühlung und Ausstoß für langlebige Komponenten

Wir werden das Druckgussverfahren in überschaubare Schritte unterteilen. Es ist ein Orchester aus Schärfe, Spannung und Genauigkeit, das ich schon so oft arrangieren musste.

Bereiten Sie zunächst den Stumpf vor

Die beiden Hälften passen auf die Gießmaschine. Auf die Oberfläche dieser Formen wird ein Trennmittel aufgetragen, um ein Anhaften zu vermeiden.

Schmelzen Sie das Metall

Die Legierungen schmelzen in einem Ofen bis zum flüssigen Zustand - je nach Legierung etwa 700-1.200 F.

Injektion folgt

Ein Kolben drückt entweder Metall in eine erhitzte Kammer oder gießt es zunächst in eine kalte. In dieser Größenordnung von Millisekunden wird die Kammer durch den hohen Druck (1.00020.000 psi) gefüllt.

Abkühlung und Erstarrung

Die Geschwindigkeit der Matrize wird durch Wasser- oder Ölkanäle beschleunigt, die die Flüssigkeit in wenigen Sekunden zu einem festen Material verhärten.

Auswurf

Das Teil wird in Form von Stiften herausgeschoben. Beseitigen Sie den Spekulationsgehalt in der sekundären Operation wie Flash.

Fertigstellung:

Dies kann eine maschinelle Bearbeitung, Lackierung oder Beschichtung in Bezug auf Aussehen und Funktionalität beinhalten. Während des gesamten Prozesses findet eine Qualitätskontrolle statt, um sicherzustellen, dass keine Fehler vorhanden sind. Es handelt sich um einen sehr schnellen Kreislauf, der in weniger als einer Minute durchlaufen wird und leicht für die Produktion skaliert werden kann.

Beim Druckguss verwendete Materialien

Gängige Druckgussmaterialien wie Aluminium-, Zink-, Magnesium- und Kupferlegierungen für die Präzisionsfertigung

Die Stärke des Druckgusses ist die Vielseitigkeit vieler Metallarten. Aluminium ist die Nummer eins, da es leicht ist und nicht korrodiert. Betrachten Sie Autos, die es leicht zu tragen, ohne das Gewicht zu erhöhen, wenn mit Aluminium-Räder oder Laptop-Rahmen gefunden haben.

Zink: Zink ist der andere Favorit: Es ist billig zu gießen, leicht zu gießen und bei feineren Effekten wie Schlössern oder Zahnrädern endet es. Es ist sehr stabil in seinen Abmessungen und kann mit einer chromähnlichen Oberfläche überzogen werden.

Magnesium: Magnesium ist ein glänzendes Metall, wenn es um Anforderungen mit geringem Gewicht geht, wie bei Elektrowerkzeugen oder Flugzeugteilen. Es ist das leichteste Konstruktionsmetall, muss aber vorsichtig behandelt werden, da es brennbar ist.

Kupfer: Elektrische Bauteile leiten und haben durch die Verwendung von Kupferlegierungen eine lange Lebensdauer. Die Varianten von Messing und Bronze werden als dekorative Gegenstände verwendet.

Die Erfahrung hat gezeigt, dass die Wahl der Werkstoffe alle Aspekte von der Lebensdauer des Werkzeugs bis zum Verhalten des Teils beeinflusst. Vergessen Sie nie, an Aspekte wie Schmelzpunkt, Fließfähigkeit und Preis zu denken. Neue Legierungen, wie z. B. siliziumangereichertes Aluminium, setzen der Hitzebeständigkeit Grenzen.

Vorteile des Druckgusses

Warum wird das Druckgussverfahren anderen Techniken vorgezogen? Wir sollten die Gründe aufzählen, warum es so viele Vorteile bietet, die es zu einem Giganten der Fertigung machen.

-

- Zunächst einmal die Präzision: Die Teile werden mit geringen Toleranzen und glatten Oberflächen hergestellt und machen häufig eine zusätzliche Bearbeitung überflüssig. Das spart Zeit und Geld.

- Ein weiterer Sieg ist die hohe Produktionsrate. Sobald die Maschine fertig ist, können Tausende von Einheiten pro Tag mit geringen Schwankungen hergestellt werden.

- Komplexe Geometrien? Kein Problem. Druckguss funktioniert mit Hinterschneidungen, dünnen Wänden und komplexen Konstruktionen, die beim Sandguss nicht möglich wären.

- Die Effizienz der Werkstoffe zeigt sich auch darin, dass nicht viel Abfall anfällt, da das überschüssige Metall recycelt werden kann. Außerdem sind die Teile hart und verfügen über gute mechanische Eigenschaften.

- Wenn große Mengen produziert werden, sinken die Stückkosten über die Investitionen in die Werkzeuge hinaus erheblich.

- Die Schnelligkeit und Genauigkeit des Druckgusses hat die Vorlaufzeiten für die Motorgehäuse in der Praxis um Wochen verkürzt, wie ich selbst erfahren habe. Außerdem ist es umweltfreundlich und verbraucht weniger Energie als das Schmieden.

Nachteile des Druckgusses

-

- In der Vergangenheit gab es nichts Makelloses, und der Druckguss ist keine Ausnahme. Die Anlaufkosten für Druckgussformen können hoch sein, in der Regel zwischen 10.000 und 100.000, was Projekte mit begrenztem Umfang entmutigt.

- Ein häufiges Problem ist die Porosität: Eingeschlossene Luft kann zu einer Schwächung einiger Teile führen, die jedoch durch Vakuumverfahren behoben werden kann.

- In erster Linie können nur Nichteisenmetalle verarbeitet werden; hochschmelzende Eisen können nur mit Spezialgeräten bearbeitet werden.

- Die Lebensdauer von Dielektrikum-Silber ist höher als die von Aluminium, und es muss gewartet werden.

- Die Größenbeschränkung gilt, da sehr große Teile riesige Maschinen benötigen, die die Kosten erhöhen.

- Meiner Erfahrung nach verschwinden diese Nachteile bei hohen Stückzahlen, obwohl bei Prototypen andere Technologien, wie z. B. der 3D-Druck, überlegen sein können.

Druckguss vs. andere Gussverfahren

Druckguss im Vergleich zu Sandguss, Feinguss und Schwerkraftguss, um Effizienz und Präzision hervorzuheben

Geringe Stückzahlen sind im Sandguss kostengünstiger, erfordern aber raue Oberflächen, die nicht bearbeitet werden können. Kleine Teile lassen sich gut im Feinguss herstellen, der langsamer und teurer ist. Der Druckguss setzt sich schnell gegenüber dem Volumenguss durch, kostet aber anfangs mehr. Das Kokillengießen ist ähnlich, außer dass es mit Schwerkraft betrieben wird, was zur Bildung von mehr Fehlern führt.

| Gießverfahren | Produktionsgeschwindigkeit | Präzision und Oberflächengüte | Kostenstruktur | Beste Anwendungsfälle | Beschränkungen | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Druckgießen | Sehr hoch ideal für die Massenproduktion | Ausgezeichnete Präzision, glatte Oberfläche, enge Toleranzen | Hohe anfängliche Werkzeugkosten, niedrige Stückkosten bei Skalierung | Großserienproduktion von komplexen Metallteilen | Hohe Vorlaufkosten; beschränkt auf Nichteisenmetalle | |||||

| Sandgießen | Gering bis mäßig | Geringe Präzision, raue Oberfläche, die eine Bearbeitung erfordert | Niedrige Anschaffungskosten, höhere Endbearbeitungskosten | Kleinserien oder große Teile, Prototyping | Schlechte Oberflächengüte, geringere Maßhaltigkeit | |||||

| Feinguss | Niedrig | Sehr hohe Komplexität und gute Oberflächengüte | Hohe Kosten pro Teil, langsamerer Prozess | Kleine, komplizierte Bauteile mit feinen Details | Langsamere Produktion; teuer für große Mengen | |||||

| Kokillengießen | Mäßig | Besser als Sandguss, weniger präzise als Druckguss | Moderate Werkzeugkosten | Produktion von einfachen Formen in mittleren Stückzahlen | Schwerkraftverfahren führt zu höheren Fehlerquoten |

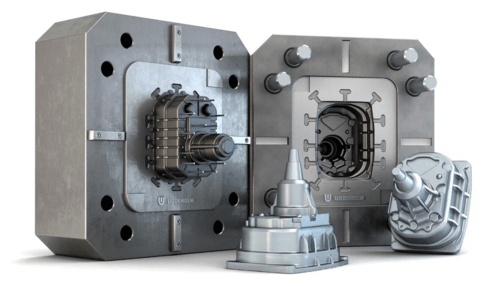

Überlegungen zur Konstruktion von Werkzeugen und Formen

Druckgusswerkzeuge und Faktoren für die Konstruktion von Druckgussformen, einschließlich Haltbarkeit der Formen, Kühlsysteme und Maßhaltigkeit

Das Design der Form ist beim Druckguss sehr wichtig. Wir widmen einen Großteil unseres Fachwissens der Entwicklung von Formen, die einen maximalen Metallfluss, eine effiziente Kühlung und eine lange Lebensdauer des Werkzeugs gewährleisten. Es ist auch wichtig, dass die richtige Entlüftung, die Anschnittsysteme und das Wärmemanagement Faktoren sind, die die Qualität des Endprodukts beeinflussen. Gute Werkzeuge verbessern nicht nur die Konsistenz der Teile, sondern erhöhen auch die Lebensdauer des Produktionsprozesses, so dass das Druckgießen langfristig eine kostengünstigere Methode ist.

Qualitätskontrolle beim Druckgießen

Inspektions- und Prüfverfahren beim Druckguss zur Gewährleistung von Maßhaltigkeit, Festigkeit und Oberflächenqualität

Der Druckgussprozess beinhaltet eine strenge Qualitätskontrolle. Wir wenden strenge Kontrollvereinbarungen an, z. B. Maßkontrolle, Röntgenprüfung und Analyse der mechanischen Eigenschaften. Diese Maßnahmen garantieren, dass jedes Bauteil den Industriespezifikationen entspricht oder sogar darüber hinausgeht. Die komplexen Überwachungssysteme ermöglichen es uns, Prozessabweichungen während des Laufs zu erkennen, was die Zuverlässigkeit und die Verringerung der Ausschussrate fördert.

Ökologische und wirtschaftliche Auswirkungen

Der zeitgenössische Druckguss ist darauf ausgerichtet, auch nachhaltig zu sein. Zu unseren eigenen Tätigkeiten gehören auch das Recycling von überschüssigem Metall, die maximale Nutzung von Energie im Produktionszyklus usw. Die Wiederverwendung von Gussformen und die Verringerung von Materialabfällen können dazu beitragen, sowohl die Umwelt zu schützen als auch die Wirtschaftlichkeit zu verbessern. In Bezug auf die Kosten, Druckguss ist kosteneffizient, denn es spart auf lange Sicht Geld in Form von Arbeitsaufwand, schnellerer Produktion und geringerer Nachbearbeitung.

Schlussfolgerung

Druckguss ist ein sehr wichtiges Produktionsverfahren, das sich durch Genauigkeit, Produktivität und Flexibilität auszeichnet. Es hat seine Fähigkeit unter Beweis gestellt, qualitativ hochwertige Metallkomponenten zu liefern, die in sehr unterschiedlichen Branchen zum Einsatz kommen. Die Zukunft der modernen Fertigung wird durch die kontinuierliche Verbesserung von Werkstoffen, Werkzeugen und Automatisierung gekennzeichnet sein, da der Druckguss eindeutig die Zukunft der modernen Fertigung beschreibt.

Häufig gestellte Fragen (FAQ)

Wie machen wir Druckguss und was ist das?

Beim Druckguss wird der Druck auf das geschmolzene Metall in einer Form ausgeübt. Zunächst wird die Legierung geschmolzen und in die Form gegeben, dann wird sie abgekühlt und das Teil ausgeworfen. So entstehen in kurzer Zeit wiederholbare und genaue Bauteile.

Was sind Ihrer Meinung nach die vorherrschenden Arten von Druckgussmaschinen?

Diese bestehen hauptsächlich aus einer Warmkammer (niedrig schmelzende Metalle wie Zink) und einer Kaltkammer (Aluminium und Kupfer). Kleine Teile werden in der Warmkammer und große und hochschmelzende in der Kaltkammer bearbeitet.

Was sind die Stärken des Druckgießens im Vergleich zum maschinellen Spritzgießen?

Druckguss bietet eine höhere Festigkeit und Hitzebeständigkeit von Metallteilen, die sich für Funktionsteile eignen. Das Spritzgießen ist für Kunststoffe geeignet, kann aber nicht die Haltbarkeit von Metall erreichen.

Welche Unternehmen sind am effektivsten druckgegossen?

Zu den führenden Unternehmen gehören die Automobilindustrie, die Elektronik, die Luft- und Raumfahrt und die Konsumgüterindustrie. Präzisionsteile, die in großen Mengen anfallen, wie Motorblöcke oder Gerätegehäuse, sind perfekt.

Wie hoch ist der Druckgusspreis für kundenspezifische Teile?

Die Preise sind unterschiedlich: Werkzeugbau $5.000-50.000 Anlauf, dann 0,50-5/Teil in der Masse. Sie beinhalten die Komplexität, das Material und die Menge - hohe Auflagen reduzieren die Preise pro Stück.

Starke Fehler beim Druckguss und ihre Vermeidung.

Porosität mit eingeschlossener Luft, Gratporosität oder Schrumpfporosität. Verringern Sie diese Probleme durch den Einsatz von Vakuumunterstützung, ordnungsgemäßer Entlüftung und optimalen Drücken.

Ist Druckguss umweltfreundlich?

Es recycelt Schrott gut und verbraucht im Vergleich zu anderen nur wenig Energie. Die modernen Trends verwenden nachhaltige Legierungen und umweltfreundliche Öfen, die umweltfreundlich hergestellt werden können.

Worin besteht der Unterschied zwischen den traditionellen Verfahren und der Vakuumformbearbeitung?

Beim Vakuumdruckguss wird die Luft vor dem Einspritzen aus der Form entfernt, wodurch die Porosität minimiert wird und die Teile fester und dichter werden. Es eignet sich gut für harte Anwendungen wie in der Luft- und Raumfahrt.

0 Kommentare