Stellen Sie sich vor, Sie fahren mit Ihrem Auto über die Autobahn, und es läuft geschmeidiger, hat eine längere Laufzeit und kann die schwierigsten Bedingungen überstehen, ohne auch nur zu schwitzen. Das ist die Magie einer ausgeklügelten Produktion in der Autoindustrie. Als erfahrener Ingenieur, der seit mehr als 20 Jahren in der Branche tätig ist, habe ich die Auswirkungen von Innovationen in der Teilefertigung auf die Leistung der Fahrzeuge miterlebt. Heute haben wir die besten Druckgussteile für Motoren entwickelt, die die Zuverlässigkeit von Fahrzeugen verändern. Es geht nicht nur darum, die Kosten zu senken, sondern auch darum, dass diese sorgfältig gefertigten Komponenten Hitze, Druck und Verschleiß standhalten, wie es keine andere Technologie vermag, so dass Ihr Fahrzeug Kilometer für Kilometer zuverlässig bleibt. Der Druckguss ist eine der Grundlagen der heutigen Motorenkonstruktion, denn er ermöglicht es den Erfindern, filigrane Formen hart zu schneiden, was durch keine andere Technologie ersetzt werden kann.

Was sind druckgegossene Motorkomponenten?

Druckgegossene Motorelemente sind Teile, die im Hochdruck-Spritzgussverfahren hergestellt werden, bei dem das geschmolzene Metall unter hohem Druck in eine Form gespritzt wird, um komplexe Formen herzustellen. Dies ist ein ideales Verfahren für die Automobilindustrie, da die leichten, aber stabilen Teile problemlos in die Motorbaugruppen eingebaut werden können. Stellen Sie sich vor, Sie backen einen Kuchen, aber Sie haben den Teig durch Legierungen wie Aluminium oder Magnesium ersetzt. Das Ergebnis? Bauteile, die nicht nur langlebig, sondern auch korrosionsbeständig und thermisch belastbar sind. Bei Motoren umfassen all diese Teile die Kernstruktur bis hin zu den Nebengehäusen, die ebenfalls der Leistungssteigerung dienen sollten. Warum lieben die Automobilhersteller sie? Zunächst einmal ermöglicht der Druckguss enge Toleranzen, was bedeutet, dass die Teile mit Schnappverbindungen und ohne zusätzliche Bearbeitung hergestellt werden können. Das spart Montagezeit und mögliche Fehlerursachen.

Der Druckgussprozess: Ein kurzer Überblick

Um diese Elemente schätzen zu können, ist es besser, ihren Herstellungsprozess zu kennen. Das Druckgussverfahren beginnt mit dem Schmelzen von Metalllegierungen in einem Metallofen, der in der Regel eine Temperatur von mehr als 1200 Grad Fahrenheit hat, wenn es sich um Aluminium handelt. Nach dem Schmelzen wird das Metall in eine Form (oder Matrize) aus Stahl gepresst, und zwar unter großem Druck, in der Regel bis zu 20.000 psi. Dadurch wird das Material in alle Ritzen gepresst, so dass detaillierte Merkmale wie Kühlkanäle oder Halterungen in einer einzigen Presse entstehen. Das Teil kann dann abgekühlt und verfestigt werden und anschließend ausgeworfen, beschnitten und gelegentlich wärmebehandelt werden, um eine höhere Zähigkeit zu erreichen. Die Qualitätskontrollen verhindern Porosität und Defekte, die zu Rissen aufgrund der Motorbelastung führen können. Es gibt zwei Grundtypen, nämlich das Hochdruck-Druckgussverfahren (HPDC), bei dem das Teil dünn ist, und das Niederdruckgussverfahren, bei dem das Teil dick ist. Das HPDC-Verfahren wird wegen seiner hohen Geschwindigkeit und Genauigkeit häufig in Motoren eingesetzt. In meiner beruflichen Laufbahn habe ich Druckgusslinien geleitet, in denen ein Team mit einer Maschine Hunderte von Bauteilen in einer Stunde herstellen konnte. Diese Skalierbarkeit senkt die Kosten, ohne jedoch die hohen Standards zu beeinträchtigen, die sich aufgrund der geringeren Fertigungsabweichungen direkt auf die Zuverlässigkeit von Kraftfahrzeugen auswirken.

Die wichtigsten Vorteile von Druckguss-Motorkomponenten im Automobilbau

Druckgegossene Motorkomponenten, die Festigkeit, Leichtbaueffizienz, Präzision und Zuverlässigkeit im Automobilbau bieten

Druckgegossene Motorkomponenten genießen eine Fülle von Vorteilen, die sich direkt positiv auf die Lebensdauer von Fahrzeugen auswirken. Das ist der Grund, warum sie eine entscheidende Rolle spielen.

Leichte Konstruktion

Aluminiumdruckgusskomponenten sparen im Vergleich zu Eisenteilen bis zu 30 Prozent des Motorgewichts ein, was sich in einem niedrigeren Kraftstoffverbrauch und einer geringeren Belastung anderer Systeme niederschlägt.

Hervorragendes Verhältnis von Stärke zu Gewicht

Diese Bauteile sind in der Lage, hohem Druck und hohen Temperaturen standzuhalten, ohne sich aufgrund der dichten Mikrostruktur, die gegossen wird, zu verformen.

Ausgezeichnetes Wärmemanagement

In Metallen wie Aluminium staut sich die Wärme nicht, weil die Metalle die Wärme ableiten.

Korrosionsbeständigkeit

Die Beschichtungen auf den Legierungen und die Materialeigenschaften verhindern Rost und andere Formen des chemischen Verschleißes, was den Motoren entgegenkommt, die empfindlich auf Öle, Kühlmittel und Abgase reagieren.

Kosteneffiziente Produktion

Die Massenproduktion senkt auch die Stückkosten und ermöglicht es dem Automobilhersteller, mehr Geld mit dem Gesamtdesign zu verdienen.

Top-Druckguss-Motorkomponenten, die die Zuverlässigkeit erhöhen

Die besten Diecast-Motorenteile, die bei der Zuverlässigkeit von Autos für Furore sorgen. Ich zeige Ihnen die besten Teile, beschreibe ihre Funktionen und sage Ihnen, warum man sie nicht weglassen darf.

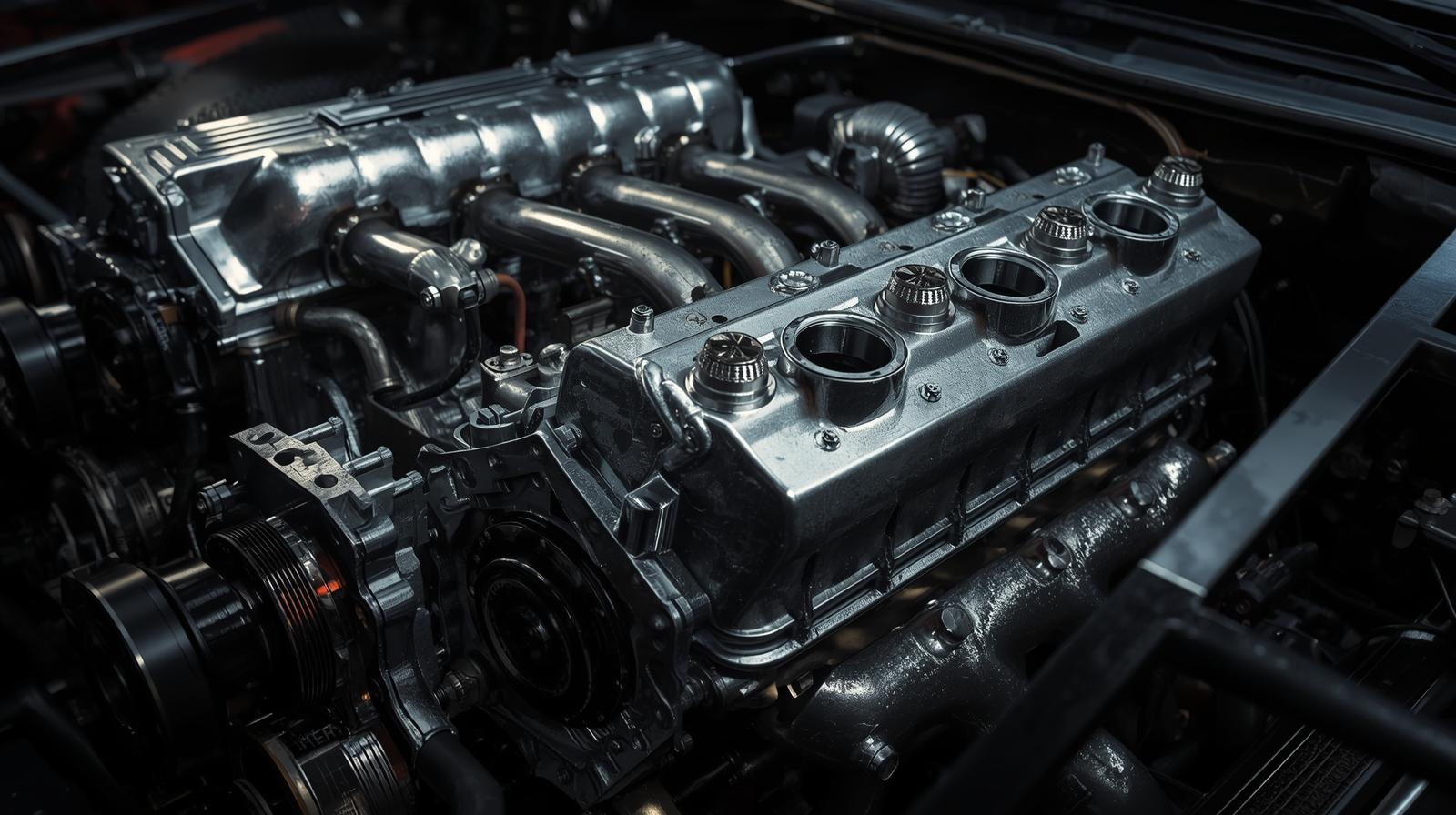

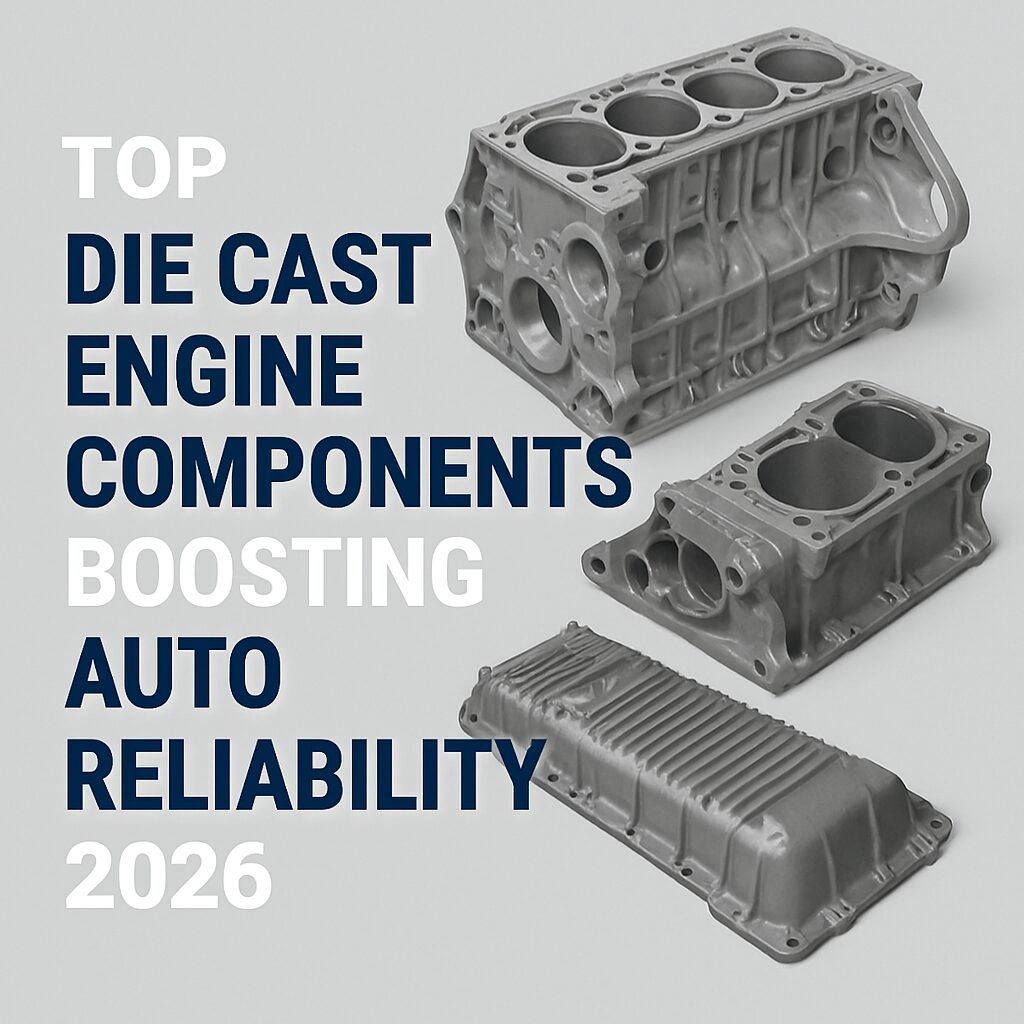

Motorblöcke: Das Fundament der Macht

Motorblöcke, die für strukturelle Festigkeit, Haltbarkeit und Leistung für moderne Fahrzeuge ausgelegt sind

Der Motorblock ist das Herzstück eines jeden Motors, in dem die Zylinder, die Kurbelwelle und andere wichtige Innenteile untergebracht sind. Aluminiumdruckgussblöcke sind ebenfalls gefragt, da in den meisten heutigen Autos Gusseisen verwendet wird. Warum Druckguss? Er hat eingebaute Wassermäntel und Ölkanäle, die die Kühlung verbessern. Durch diese Konstruktion werden Probleme mit der Wärmeausdehnung beseitigt, wodurch Lecks und Druckverluste bei der Kompression vermieden werden. In Hochleistungsfahrzeugen wie BMW oder Ford werden Druckgussblöcke eingesetzt, was zu einem geringeren Gewicht und damit zu einer besseren Leistung und Geschwindigkeit beiträgt, ohne dass der Motor während der rasanten Fahrt überhitzen muss.

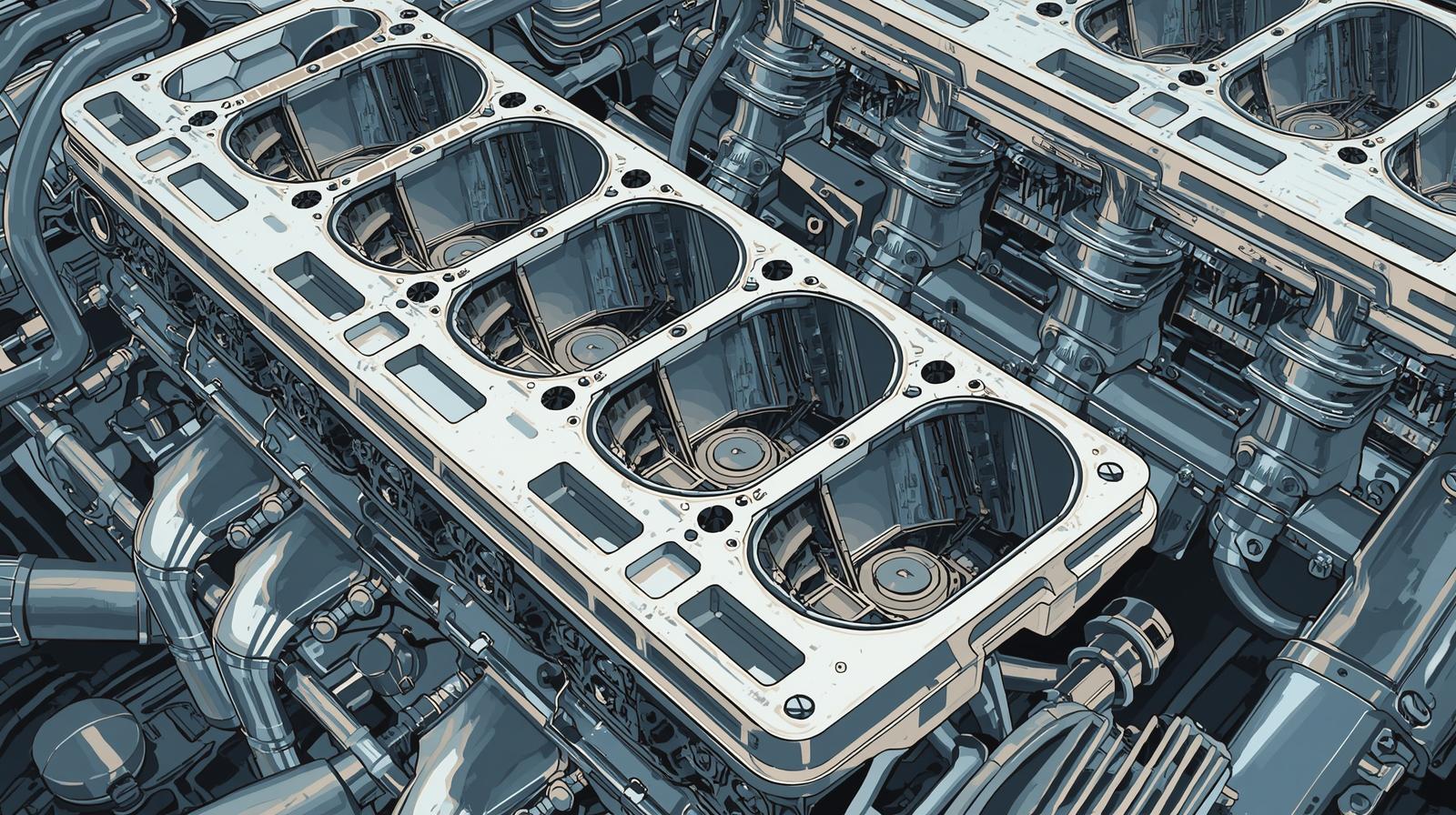

Zylinderköpfe: Das Verbrennungschaos beherrschen

Zylinderköpfe für Kraftfahrzeuge, die die Verbrennung steuern, den Wirkungsgrad verbessern und die Motorleistung steigern

Ventile, Zündkerzen und Einspritzdüsen befinden sich im oberen Teil des Motorblocks und werden als Zylinderköpfe bezeichnet. Druckguss ist in diesem Bereich besser, da sie mit hohen Formen von Öffnungen konstruiert sind, die den besten Luftstrom ermöglichen. Druckgussköpfe aus Aluminium sind leichter und leiten die Wärme besser als Eisen, so dass die Wahrscheinlichkeit des Verziehens unter extremen Bedingungen geringer ist. Dies führt zu einer höheren Zuverlässigkeit in Bezug auf den Sitz der Ventile und zu einer geringeren Anzahl von Ausfällen der Kopfdichtung. Nehmen Sie das Beispiel der Toyota-Motoren: Sie haben Druckgussköpfe, die über ein besseres Kühlsystem verfügen und die Effizienz und Haltbarkeit erhöhen. Dies führt zu mehr Zuverlässigkeit in Form von weniger Überholungen und verbesserten Emissionen. Ich habe Motoren in Betrieb genommen, bei denen der Austausch der Druckgussköpfe die Leistung um 10-15 Prozent erhöht und die Wartungsintervalle auf einen echten Service für den täglichen Fahrer verlängert hat.

Ansaugkrümmer: Optimierung des Luftstroms

Über den Ansaugkrümmer wird die Luft (und eventuell der Kraftstoff) zu den Zylindern geleitet. Druckgusskonstruktionen, insbesondere aus Aluminium oder Magnesium, haben glatte Innenflächen, so dass sie eine freie Strömung ermöglichen. Diese Genauigkeit verringert die Turbulenzen und garantiert eine gleichmäßige Verteilung des Gemischs in den Zylindern. Das Ergebnis? Geringere Neigung zur Detonation, die in der Regel die Zuverlässigkeit beeinträchtigt. Ruhigerer Leerlauf, bessere Gasannahme und geringeres Auftreten von Leerlaufschwierigkeiten. In Automodellen wie dem Silverado von Chevrolet sind in den Druckgusskrümmern Sensoren und Aktuatoren eingebaut, um die elektronische Steuerung und Diagnose zu verbessern. Meinen Feldversuchen zufolge können diese Komponenten die Kraftstoffeffizienz verbessern (5-8 Prozent), was indirekt die Zuverlässigkeit durch die Belastung des Motors erhöht.

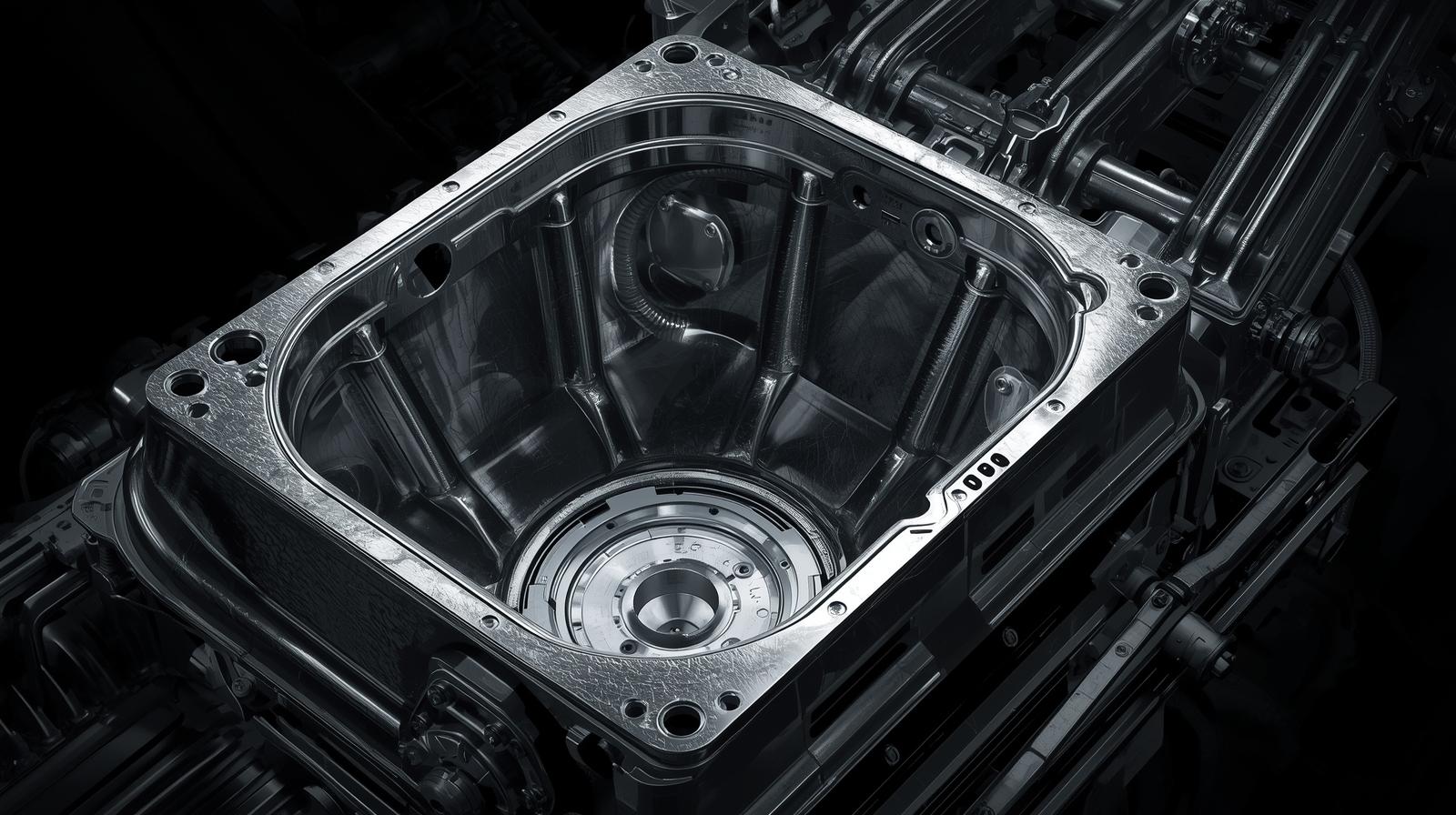

Getriebegehäuse: Schalten mit Kraft

Getriebegehäuse sind technisch gesehen keine Motorkomponente und arbeiten zusammen mit dem Motor, obwohl sie in der Regel aus Druckguss hergestellt werden. Sie enthalten Zahnräder und Kupplungen, die in der Lage sein sollten, dem konstruktionsbedingten Druck von Drehmoment und Vibrationen standzuhalten. Aluminiumdruckguss-Gehäuse sind hart, aber leicht, so dass sie bei Stößen oder thermischen Zyklen kaum Risse bekommen. Sie haben außerdem eingebaute Befestigungspunkte und sind leicht zu montieren. Diese Konstruktion in Automatikgetrieben von Herstellern wie GM verringert das Auslaufen von Flüssigkeiten und Ausrichtungsprobleme, die für die langfristige Zuverlässigkeit wichtig sind. Ich habe erlebt, dass Druckgussgehäuse die Wartungskosten um 20 Prozent gesenkt haben, weil sie im Stop-and-go-Verkehr gut funktionieren.

Ölwannen und Auffangwannen: Die Dinge geschmiert halten

Motorölwannen und -sümpfe zur Lagerung, Umwälzung und Aufrechterhaltung der Schmierung für wichtige Komponenten

Das Schmiermittel wird mit Hilfe von Ölwannen an der Unterseite des Motors aufgefangen. In die Druckgusswannen sind Leitbleche eingeprägt, die bei harten Kurvenfahrten ein Verhungern des Öls verhindern. Ihre harte Bauweise verhindert Dellen durch Straßenschmutz und hält den Öldruck konstant. Eine weitere Korrosionsbeständigkeit von Aluminium sorgt für mehr Schutz vor Feuchtigkeit. Bei Geländewagen wie den Jeep-Modellen sorgen Druckguss-Ölwannen dafür, dass die Schmierung auch in Schräglage gewährleistet ist, so dass Lagerausfälle ausgeschlossen sind. Diese Wannen können sehr haltbar sein. Nach meiner Erfahrung beim Umbau von Motoren sind sie in der Regel haltbarer als andere Teile des unteren Teils, ein Faktor der allgemeinen Zuverlässigkeit.

Ventilabdeckungen: Die Abdichtung des oberen Endes

Das Öl befindet sich im Ventildeckel, der die Verunreinigungen des Ventiltriebs abschirmt. Druckgussabdeckungen sind leicht und haben eingeformte Dichtungen oder Dichtungen. Dadurch werden Leckstellen verringert und die Montage erleichtert. Ihre schwingungsdämpfenden Eigenschaften vermindern auch das Motorengeräusch. Die PCV-Systeme sind Teil der druckgegossenen Ventilabdeckungen in Luxusfahrzeugen von Mercedes, um die Emissionen zu verbessern und die Ansammlung von Schlamm zu reduzieren. Die Vorteile der Zuverlässigkeit sind weniger Ölaustritte, die katastrophal wären, wenn sie nicht verhindert werden.

Andere bemerkenswerte Komponenten

- Kolbengehäuse und -träger: Perfekt passgenau gegossen, um das Schlagen und den Verschleiß der Kolben zu minimieren.

- Steuerkettenabdeckungen: Diese werden zur Abdeckung des vorderen Endes verwendet und haben eingebaute Dichtungen, um einen leckagefreien Betrieb zu gewährleisten.

- Wasserpumpengehäuse: Sichtbarer Durchfluss des Kühlmittels, Überhitzung wird vermieden.

Alle diese Arbeiten sind eher unterstützend, aber sie fügen sich zu einer Symphonie des Vertrauens zusammen.

Wie druckgegossene Motorkomponenten die Gesamtzuverlässigkeit von Kraftfahrzeugen verbessern

Präzisionsdruckguss-Motorkomponenten zur Verbesserung der Haltbarkeit, Gewichtsreduzierung und Erhöhung der Zuverlässigkeit von Fahrzeugen

Es ist eine Sache, Teile aufzulisten, und eine andere, die Wechselbeziehungen zwischen den Komponenten zu beachten, um effektiver zusammenzuarbeiten. Druckgegossene Motorkomponenten erhöhen die Zuverlässigkeit durch die Synergie des reduzierten Gewichts der Halterungen und des Antriebsstrangs, obwohl ein verbessertes Wärmemanagement für eine längere Lebensdauer der Dichtungen und des Bauteils sorgt. Berücksichtigen Sie Vibrationen: Die Steifigkeit von Druckgussteilen absorbiert Oberschwingungen, und Ermüdungsrisse treten nicht auf. Diese Komponenten eignen sich gut für variable Belastungen in Elektrofahrzeugen mit Hybridmotoren oder Reichweitenverlängerern (z. B. in Elektroautos). Berichten aus der Industrie zufolge weisen Fahrzeuge, bei denen Druckgussbauteile in großem Umfang eingesetzt werden, bei Dauertests eine um 15-20% reduzierte Ausfallquote auf. Das ist der Beweis aus der Praxis. Im Rahmen meiner Beratung zu Zuverlässigkeitsprogrammen habe ich den Herstellern empfohlen, Druckguss als Haupttechnologie für stark beanspruchte Bereiche in Betracht zu ziehen, was zu verlängerten Garantien und Kundenzufriedenheit führt.

Beispiele aus der Praxis und Fallstudien

Nehmen wir das Tesla Model 3: Tesla hat den hinteren Unterboden aus Druckguss hergestellt: Die Motorhalterungen sind als Teil des hinteren Unterbodens gegossen, wodurch Gewicht und Montageprozesse eingespart werden. Dies hat zu einem geringeren Problem der Struktur bei Crashtests geführt.

Oder die EcoBoost-Motoren von Ford, bei denen Druckgussblöcke und -köpfe für Turboladerleistung sorgen, ohne dass die Zuverlässigkeitsprobleme auftreten, die bei Motoren mit Zwangsansaugung auftreten.

Im Rennsport haben NASCAR-Teams die Chance, sich bei Druckgussteilen zu beweisen, und sie werden so gebaut, dass sie in kürzester Zeit wieder aufgebaut werden können.

Diese Beispiele verdeutlichen, dass der Druckguss nicht nur eine theoretische Größe ist, sondern sich auf den Straßen und Schienen der Welt bewährt hat.

Zukünftige Trends bei Motorenkomponenten aus Druckguss

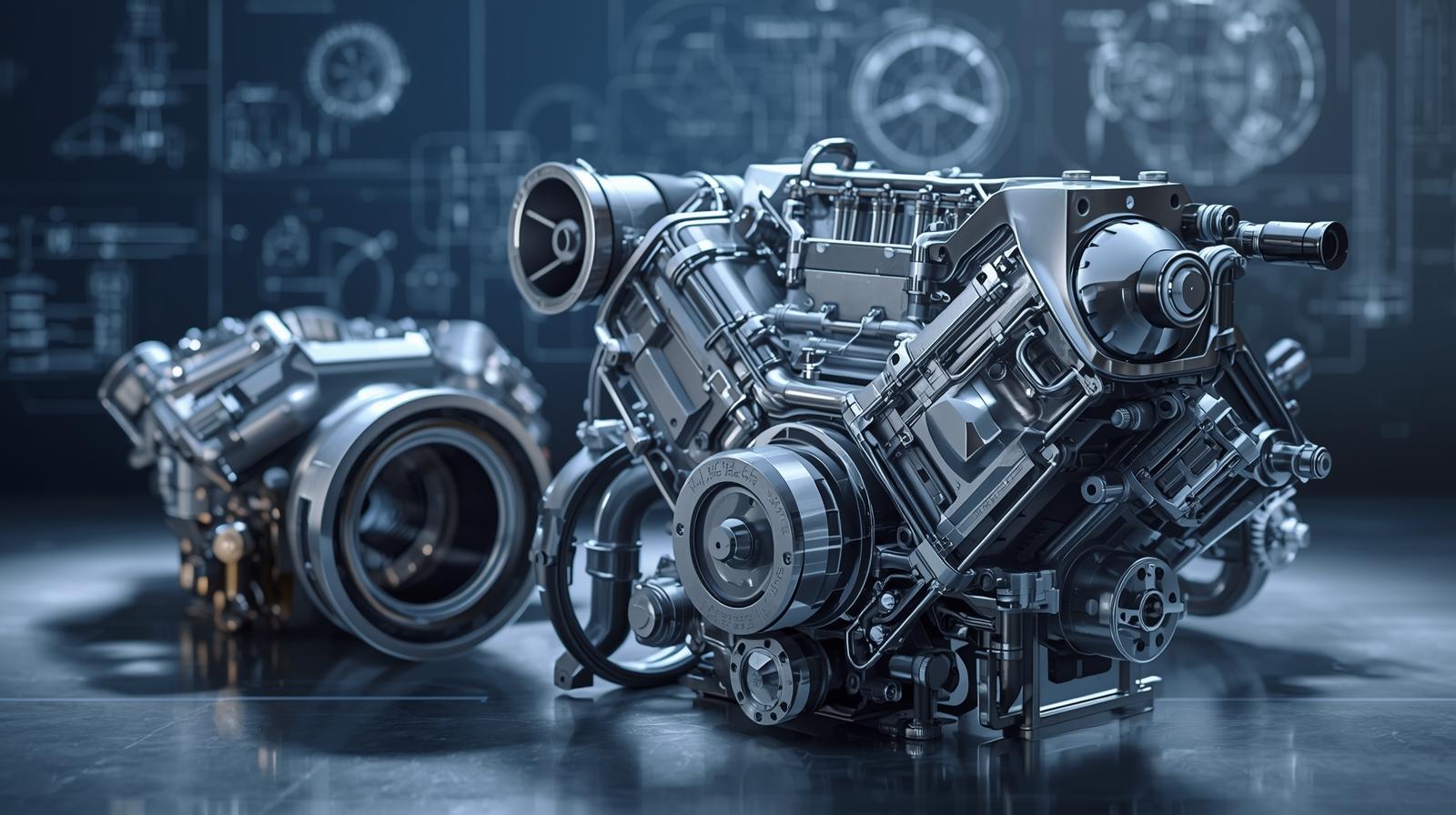

Innovationen bei druckgegossenen Motorkomponenten, die Leichtbaueffizienz, Haltbarkeit und fortschrittliche Fertigung für moderne Fahrzeuge vorantreiben

Druckgussteile werden sich mit zunehmender

basierte Elektrifizierung. Magnesiumlegierungen bieten ein geringeres Gewicht, und es werden immer ausgefeiltere Simulationen durchgeführt, um Konstruktionslösungen für Hybridsysteme zu optimieren. Umweltfreundlichkeit ist wichtig: Druckguss mit recyceltem Aluminium minimiert die Umweltkosten, ohne die Festigkeit zu beeinträchtigen. Intelligente Integrationen, wie z. B. in die vorausschauende Wartung eingebettete Sensoren, werden sich durchsetzen und die Zuverlässigkeit weiter erhöhen. Ich glaube, dass die kommenden 10 Jahre einen fließenden Übergang zwischen der Druckgussbrücke Verbrennungsmotor und Elektroantrieb mit sich bringen werden.

Schlussfolgerung

Druckgegossene Motorkomponenten sind ein unerkannter, aber wichtiger Retter in dem Bemühen, die Zuverlässigkeit von Fahrzeugen zu verbessern. Sie bieten Motorblock, Ventildeckel und andere Lösungen, die Festigkeit, Effizienz und Langlebigkeit bieten, um die Fahrzeuge am Laufen zu halten. Diese Komponenten werden im Zuge des technischen Fortschritts immer besser werden und allen Fahrern sicherere und zuverlässigere Antriebe bieten. Egal, ob Sie ein neues Auto kaufen oder ein altes behalten, diese Innovationen machen den Unterschied zwischen guten Motoren und großartigen Motoren aus.

FAQ

Worin liegen die Hauptvorteile der in Autos verwendeten Druckgussteile?

Die druckgegossenen Motorteile zeichnen sich durch geringes Gewicht, gute Wärmeableitung und hohe Festigkeit aus, was zu einem besseren Kraftstoffverbrauch, geringerem Verschleiß und einer längeren Lebensdauer des Motors unter verschiedenen Fahrbedingungen beiträgt.

Welchen Vorteil hat die Verwendung von Druckguss-Zylinderköpfen in Bezug auf Leistung und Zuverlässigkeit des Motors?

Die Druckguss-Zylinderköpfe bieten einen besseren Luftstrom und eine bessere Kühlung, reduzieren Verzug und Dichtungsversagen, verbessern die Verbrennungseffizienz und erhöhen die Lebensdauer des Motors bei hoher Beanspruchung.

Sind druckgegossene Motorblöcke aus Aluminium dem Gusseisen in puncto Zuverlässigkeit überlegen?

Ja, Druckgussblöcke aus Aluminium haben ein geringeres Gewicht und sind weniger korrosionsanfällig, was die Masse des Fahrzeugs und thermische Probleme verringert, aber Gusseisen ist auch die beste Lösung für extreme Beanspruchung.

Welchen Beitrag leisten druckgegossene Ansaugrohre zur Zuverlässigkeit von Fahrzeugen?

Sie sorgen für eine ordnungsgemäße Verteilung der Luft auf die Zylinder, wodurch das Klopfen des Motors minimiert und die Gasannahme beschleunigt wird, wodurch ein ungleichmäßiger Verschleiß vermieden und ein gleichmäßiger Betrieb im Laufe der Zeit gewährleistet wird.

Sind druckgegossene Motorkomponenten in E-Fahrzeugen einsetzbar?

Bei Hybrid- und Elektrofahrzeugen bietet die Verwendung von Druckgussgehäusen zur Aufnahme von Motoren und Batterien strukturelle Integrität und Wärmeregulierung, die die herkömmlichen Zuverlässigkeitsvorteile der neuen Antriebsstränge ausgleichen.

Warum garantiert das Druckgussverfahren eine lange Lebensdauer der Bauteile?

Dichte Teile können durch Hochdruckeinspritzung hergestellt werden, es gibt Null-Fehler-Teile, und sie haben sehr hohe Toleranzen, sind resistent gegen Rissbildung und Ermüdung und können daher in der rauen Umgebung von Kfz-Innenmotoren eingesetzt werden.

Ja, ihre robuste Konstruktion verhindert Leckagen und Fluchtungsfehler, unterstützt reibungslose Schaltvorgänge und reduziert die Belastung des Antriebsstrangs, was zur Haltbarkeit des Fahrzeugs insgesamt beiträgt.

Warum werden Ölwannen aus Druckguss für Geländewagen bevorzugt?

Sie verfügen über eine verstärkte Konstruktion mit Leitblechen, die den Ölfluss in unwegsamem Gelände aufrechterhalten und so Schmierausfälle und Motorschäden unter schwierigen Bedingungen verhindern.

0 Kommentare