Bei der Qualitätskontrolle im Druckguss wird jeder Schritt sorgfältig geprüft. Zunächst wird das richtige Material wie A380 oder AZ91D geprüft. Bei der Herstellung der Teile wird darauf geachtet, wie heiß das geschmolzene Metall ist (z. B. 750-950°F bei Aluminium) und wie stark der Hersteller es in die Form drückt (zwischen 2.000 und 10.000 psi). Mit Hilfe von Röntgenstrahlen oder Ultraschallprüfungen können Sie in das Innere der Teile schauen, ohne sie zu zerstören. Anschließend messen Sie die Teile mit Werkzeugen. Die Genauigkeit liegt bei etwa 0,005 Zoll. Zuletzt wird die Außenseite auf Probleme wie Linien, an denen sich das Metall nicht gut verbunden hat (Kaltverschweißungen), und Risse untersucht.

In diesem Artikel werden die üblichen Fehler beim Druckgießen und ihre Ursachen mit einfachen Erklärungen erläutert. Verstehen Sie, wie diese Probleme entstehen und welche Auswirkungen sie auf die Druckgussqualität haben.

Arten von Defekten beim Druckguss

1. Porosität

Typischerweise entsteht ein Porositätsfehler durch die Bildung kleiner Löcher oder Lücken im Metall während des Gießens. Im Allgemeinen gibt es zwei Arten von Porositätsfehlern:

- Gas Porosität

- Schrumpfung Porosität

Gas Porosität

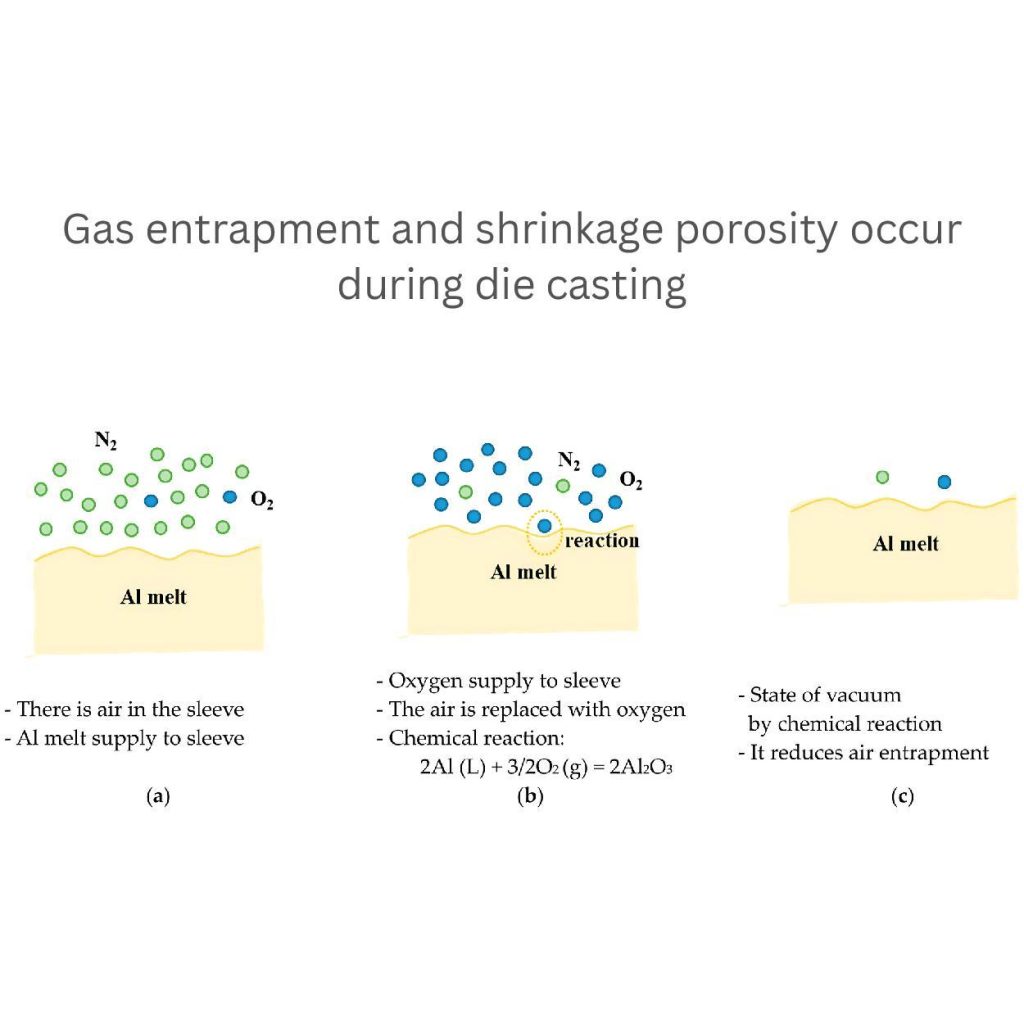

Gasporosität entsteht, wenn eine Art von Gas oder Luft während der Erstarrung in geschmolzenem Metall eingeschlossen wird. Zum Beispiel Stickstoff (N₂) oder Sauerstoff (O₂).

Diese Gase werden während des Gießvorgangs eingeschlossen. Die Abbildung (a) zeigt, wie Luft in die Hülse gelangt und sich mit geschmolzenem Aluminium (Al-Schmelze) vermischt.

(b) Diecaster fügt Sauerstoff hinzu, um die Luft in der Hülse zu ersetzen, was eine Reaktion auslöst: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Durch diese Reaktion entsteht ein Vakuum, das den Lufteinschluss verringert. Sie verbessert auch die Qualität des Materials.

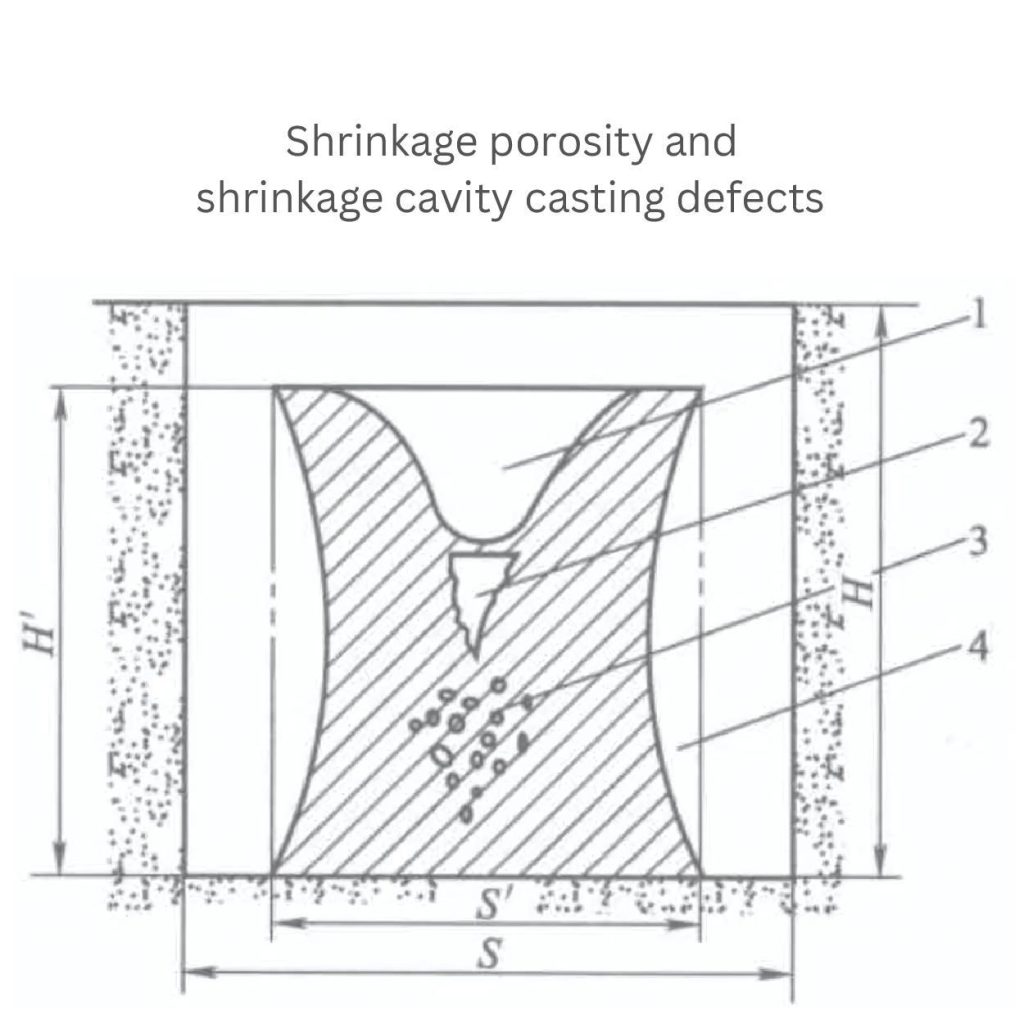

Schrumpfung Porosität

Wenn das Teil fest wird, besteht die Gefahr von Schwindungsporosität. Dies geschieht oft aufgrund der unvollständigen Füllung der Form, die Lücken bildet.

Darüber hinaus sind ungleichmäßige Abkühlungsraten und Erstarrungsmuster wichtige Faktoren, die zur Schrumpfung führen.

Außerdem führt langsames Abkühlen manchmal zu größeren Schrumpfungsspalten. Denn das Metall kühlt ungleichmäßig ab und verursacht Verformungen oder Risse.

Normen für die Porosität:

- Die Unternehmen können Teile mit kleinen Löchern akzeptieren, die weniger als 2% ihrer Dicke betragen.

- Liegt die Porosität unter 0,5 mm im Durchmesser, so ist sie für Strukturteile geeignet.

- Versuchen Sie, Abkühlungsraten von 5-10 °C pro Sekunde einzuhalten. Dies trägt dazu bei, Porosität während der Erstarrung zu vermeiden.

2. Schrumpfung: Was passiert, wenn Metall abkühlt

Schrumpfung entsteht, weil sich Metalle im geschmolzenen Zustand frei ausdehnen und beim Abkühlen zusammenziehen. Eine schnellere Abkühlung bewirkt eine noch stärkere Schrumpfung. Dies ist auf die frühe Erstarrung zurückzuführen, bevor eine signifikante Schrumpfung eintritt. Dieses Problem hängt auch davon ab, welche Art von Metall Sie verwenden.

Bei Aluminium kann die Schrumpfung beispielsweise 1,6%-2,5% betragen, während sie bei Stahl 0,5%-1,5% beträgt. Allerdings können unterschiedliche Legierungen oder Umweltfaktoren die Schrumpfungsraten beeinflussen.

Maßliche Schrumpfung

Bei der Dimensionsschrumpfung wird das gesamte Metall auf eine kleinere Größe reduziert. Dies wird durch die Kontraktion des Materials beim Abkühlen verursacht. Wenn Sie zum Beispiel einen Metallstab mit einer Länge von 100 mm herstellen, kann er auf 98 mm schrumpfen. Das bedeutet eine Verringerung um 2%. Diese Art von Schrumpfung kann sich auch auf die Fertigungspräzision auswirken.

Volumetrische Schrumpfung

Wenn sich flüssiges Metall beim Festwerden nach innen zieht. Dadurch entstehen unnötige Zwischenräume oder Hohlräume. Diese Probleme werden als volumetrische Schrumpfung bezeichnet. Die Hohlräume sehen aus wie Lufttaschen in einem Schwamm. Sie beeinträchtigen die Festigkeit des Teils und schwächen seine Struktur, ohne seine äußere Form wesentlich zu verändern.

Normen für die Schrumpfung:

- Messen Sie genügend Schrotgewicht ab, um die Form richtig zu füllen, damit die Gefahr des Schrumpfens ausgeschlossen ist.

- Prüfen Sie, ob die Teile die richtige Größe und Form mit minimalen Lücken aufweisen.

- Wenden Sie eine angemessene Abkühlungsrate an (5-15 °C pro Sekunde). Dadurch wird eine Verformung vermieden.

- Die meisten Anwendungen gehen davon aus, dass eine Schrumpfung von weniger als 0,3% des Volumens ihre Standardgrenzwerte erfüllt.

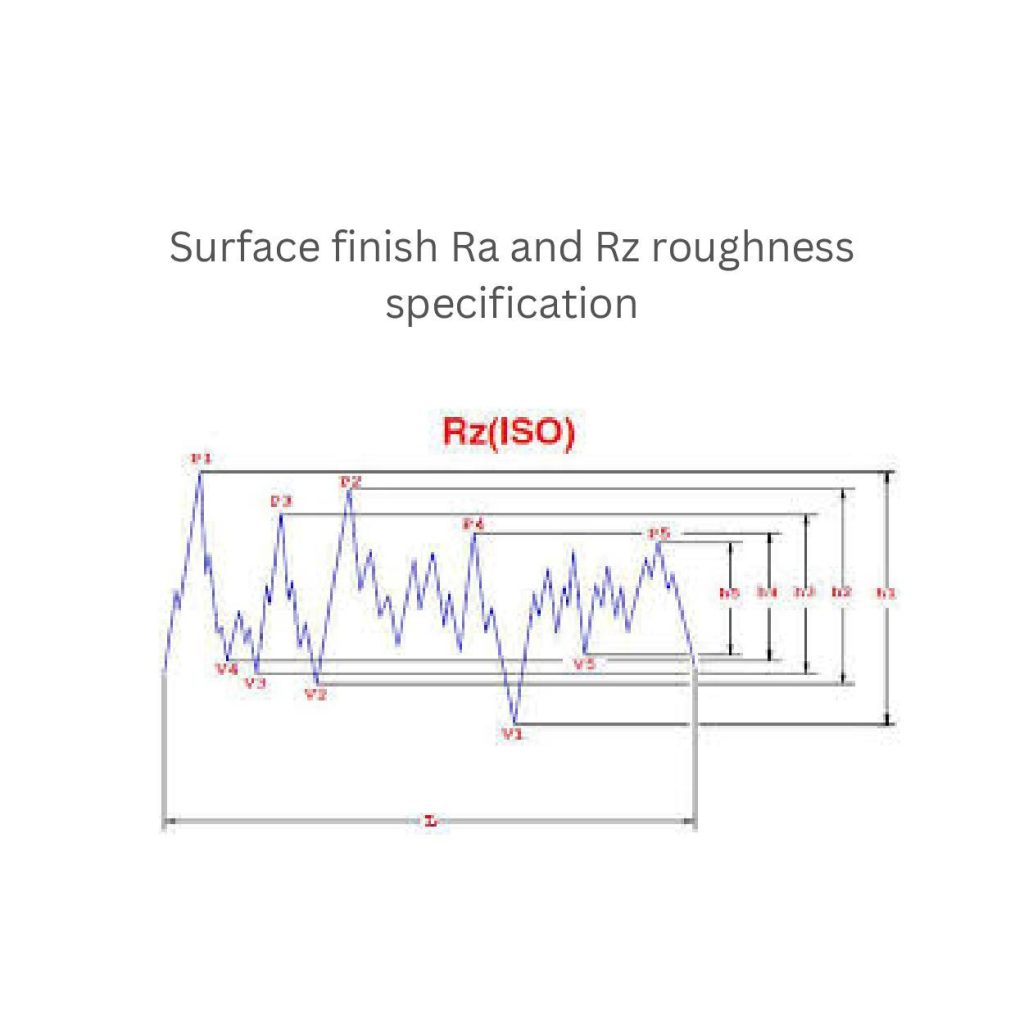

3. Oberflächenrauhigkeit

Die Oberflächenrauheit ist der Zustand der Oberfläche eines Teils, ob rau oder glatt. Die Hersteller bestimmen das Niveau der Oberflächen anhand von Parametern wie Ra (mittlere Rauheit) und Rz (Rautiefe). Die meisten dieser Teile werden beispielsweise mit Ra-Werten zwischen 1,6 und 6,3 µm akzeptiert, je nach ihrer Verwendung.

Schlechte Oberflächen von Teilen haben verschiedene Ursachen, darunter Formenverschleiß, Entlüftung und Lufteinschlüsse. Manchmal versäumen es die Hersteller, alte Formen zu ersetzen und eine angemessene Entlüftung anzubringen, damit die Luft entweichen kann. Aus diesem Grund können sie nicht die erwarteten Oberflächen produzieren.

Normen für Oberflächenrauhigkeit:

- Anpassung der Ra-Werte innerhalb des angegebenen Bereichs für funktionale Anwendungen

- Regelmäßige Inspektion von Werkzeugmaschinen wie Form, Entlüftung, Kühlkanäle usw., um eine gleichbleibende Oberflächenqualität zu gewährleisten.

4. Maßliche Ungenauigkeiten

Wenn es den Herstellern nicht gelingt, die Größe und Form des Teils mit dem Profil abzustimmen, handelt es sich um Maßungenauigkeiten. Werden die Maße während des Gießens nicht eingehalten, kann dies zu häufigen Problemen wie Verzug, Verformung und Dickenschwankungen führen.

Wenn Sie zum Beispiel ungleichmäßig abkühlen, kann sich das Metall verbiegen oder verdrehen (Verzug). Verzug tritt häufig auf, wenn der Druck beim Gießen die Konsistenz (1000-2000 bar) übersteigt. Ähnlich verhält es sich, wenn das geschmolzene Metall die Form nicht gleichmäßig ausfüllt, was zu Abweichungen in der Dicke führt.

Normen für Maßgenauigkeit:

- Wenden Sie je nach benötigtem Teil die richtigen Kühlraten an.

- Erfüllung der Anforderungen an die Teilegröße mit Toleranzen von ±0,1 mm

- Fügen Sie eine gleichmäßige Schichtdicke von 1,5 bis 3 mm hinzu, je nach Anwendung.

Maßnahmen zur Qualitätskontrolle beim Druckguss

Die Qualitätskontrolle in der Fertigung umfasst die Phasen der Inspektion. So können Sie sicherstellen, dass die Teile die erforderlichen Normen erfüllen. Zu diesen Schritten gehören die Prüfung von Materialien, die Überwachung von Prozessen und die Schulung von Mitarbeitern.

Inspektion und Prüfung

Die Qualität der Teile kann überprüft werden, indem der Prozess in zwei Abschnitte unterteilt wird: In-Prozess und Endkontrolle. Die Hersteller können mit der Prüfung der Teile bereits während der Produktion beginnen. So können sie Mängel frühzeitig erkennen. Andererseits wird durch die Endkontrolle sichergestellt, dass das gegossene Teil korrekt ist und alle Spezifikationen erfüllt.

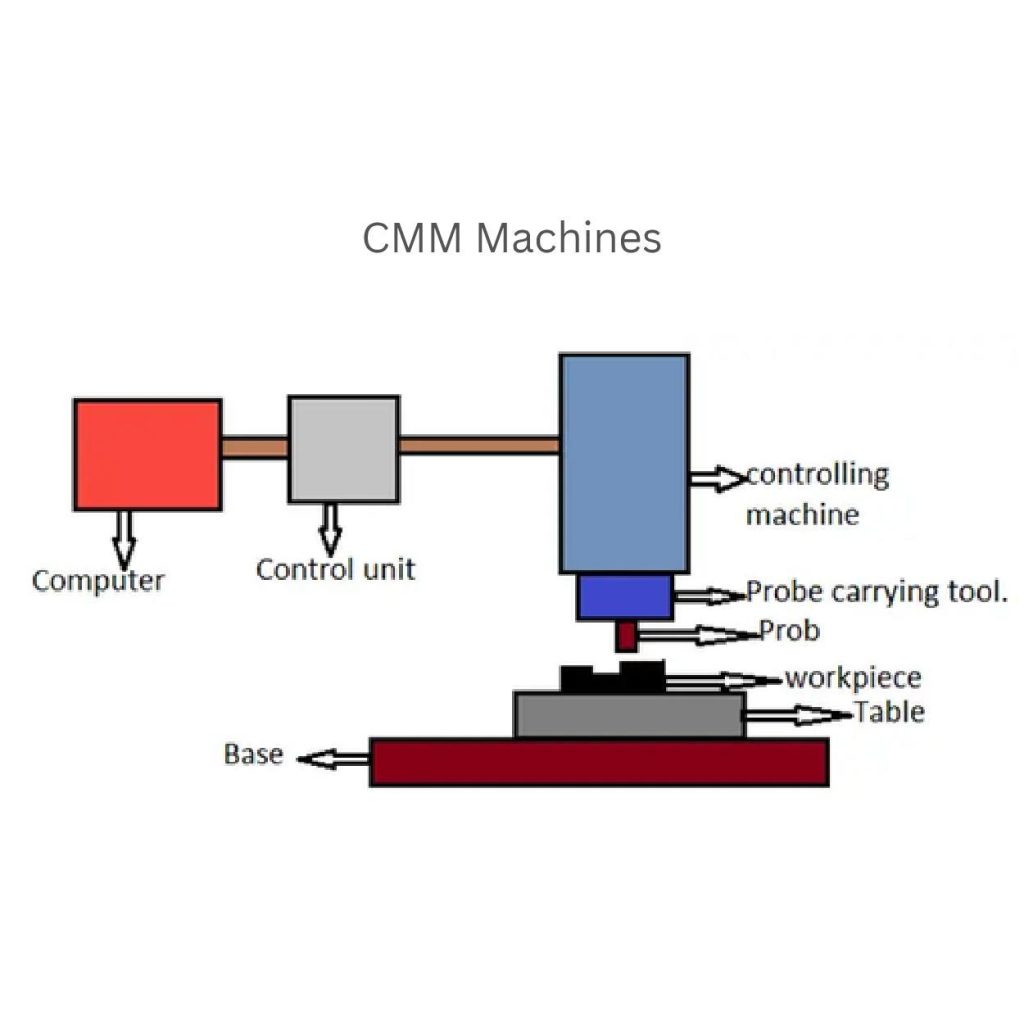

Darüber hinaus können die Hersteller automatisierte Prüfsysteme wie Bildverarbeitungssysteme und Koordinatenmessmaschinen (KMG) einsetzen. Diese Werkzeuge verringern die Arbeitskosten und die Bearbeitungszeit und können die Genauigkeit und Geschwindigkeit verbessern.

Das KMG arbeitet nach einer Reihe von koordinierten Verfahren. Die Ingenieure senden über Computer Befehle an die Steuereinheit. Diese steuert dann die Maschine entsprechend den Vorgaben.

Die Maschinen bewegen das Werkzeug, das den Messtaster trägt. Dieses Werkzeug dient dazu, präzise Messungen am Werkstück vorzunehmen. Die Hersteller prüfen dann die Daten, um sicherzustellen, dass das Werkstück den Spezifikationen entspricht oder nicht.

Materialkontrolle

Es ist wichtig, die chemischen und mechanischen Eigenschaften der eingehenden Materialien zu prüfen, bevor sie für den Druckguss verwendet werden. Überprüfen Sie die Eignung dieser Metalle und ihre Zusammensetzung. Aluminiumlegierungen können zum Beispiel aus 95% Aluminium und 5% Silizium bestehen. Sie bieten eine Zugfestigkeit von 250-300 MPa und eine Dehnung von 5-7%.

Materialzertifizierung und Rückverfolgbarkeit sind ebenfalls wichtig. Diese Dokumentation stellt sicher, dass jede Materialcharge bis zu ihrer Quelle zurückverfolgt werden kann. Außerdem können Sie sie auf die Einhaltung von Normen überprüfen.

Prozesskontrolle

Ständige Überwachung aller wichtigen Prozessparameter, um Teile mit gleichbleibender Qualität zu produzieren. Zum Beispiel:

- Schmelzpunkte um 680-720°C (1256-1328°F)

- Einspritzdruck von maximal 100-150 MPa (1450-2175 psi)

- Kühltemperatur bis zu 10-20°C/s (18-36°F/s)

- Die Zykluszeit beträgt etwa 30-60 Sekunden.

Darüber hinaus helfen Prozessregelkarten und Datenprotokollierung bei der Verfolgung aller wichtigen Schritte. Diese Kontrollen ermöglichen es Ihnen, bei Bedarf drastische Änderungen vorzunehmen, um die Produktqualität zu erhalten.

Bedienerschulung

Um die Qualitätskontrolle aufrechtzuerhalten, ist es notwendig, das Personal zu schulen. Es gibt viele Schulungsprogramme auf Online-Plattformen. Diese konzentrieren sich auf Prozesskontrolle, Fehlerbehebung und Qualitätsbewusstsein. Wenn Sie diese Fähigkeiten erlernen, können Sie Fehler frühzeitig erkennen und sicherstellen, dass der Prozess reibungslos abläuft.

SPC (Statistische Prozesskontrolle)

Hersteller integrieren SPC in ihre Prozesskontrolle. Dabei werden Regelkarten und Prozessfähigkeitsanalysen eingesetzt. Sie helfen ihnen bei der Überwachung und Verbesserung von Prozessen.

Beim Druckguss zum Beispiel kann SPC den Einspritzdruck, die Abkühlungsraten und die Schmelztemperaturen überwachen. Dies hilft Ihnen, Abweichungen im Endprodukt zu vermeiden.

Inspektions- und Prüfverfahren in der Qualitätskontrolle beim Druckguss

Visuelle Inspektion

Bei der Sichtprüfung können die Hersteller die Oberflächen der Teile mit Lupen, Mikroskopen und Endoskopen untersuchen. Sie können kleine Details erkennen. Zum Beispiel Kratzer (0,1-1,0 mm tief), Risse (0,05-0,5 mm breit) und andere Unvollkommenheiten (Porosität, Vertiefungen) oder unebene Oberflächen.

Dimensionelle Messung

Sie können die Größe (z. B. Länge bis zu ±0,1 mm, Breite bis zu ±0,05 mm, Höhe bis zu ±0,2 mm) und Form des Teils überprüfen. Für diesen Prozess sind dimensionale Messverfahren hilfreich.

Zu diesen Techniken gehören verschiedene Werkzeuge wie Messschieber, Mikrometer und Koordinatenmessgeräte (CMM). Außerdem können Sie fortschrittliche Technologien wie Laserscanning einsetzen, um mit größerer Genauigkeit zu messen (z. B. ±0,01 mm).

NDT (Zerstörungsfreie Prüfung)

ZfP-Methoden sind kostengünstig und erhalten die Integrität der Teile. Sie dienen der Prüfung der inneren Qualität von Teilen, ohne sie zu beschädigen. Diese Techniken können sein:

- Radiographie

- Ultraschallprüfung

- Wirbelstromprüfung

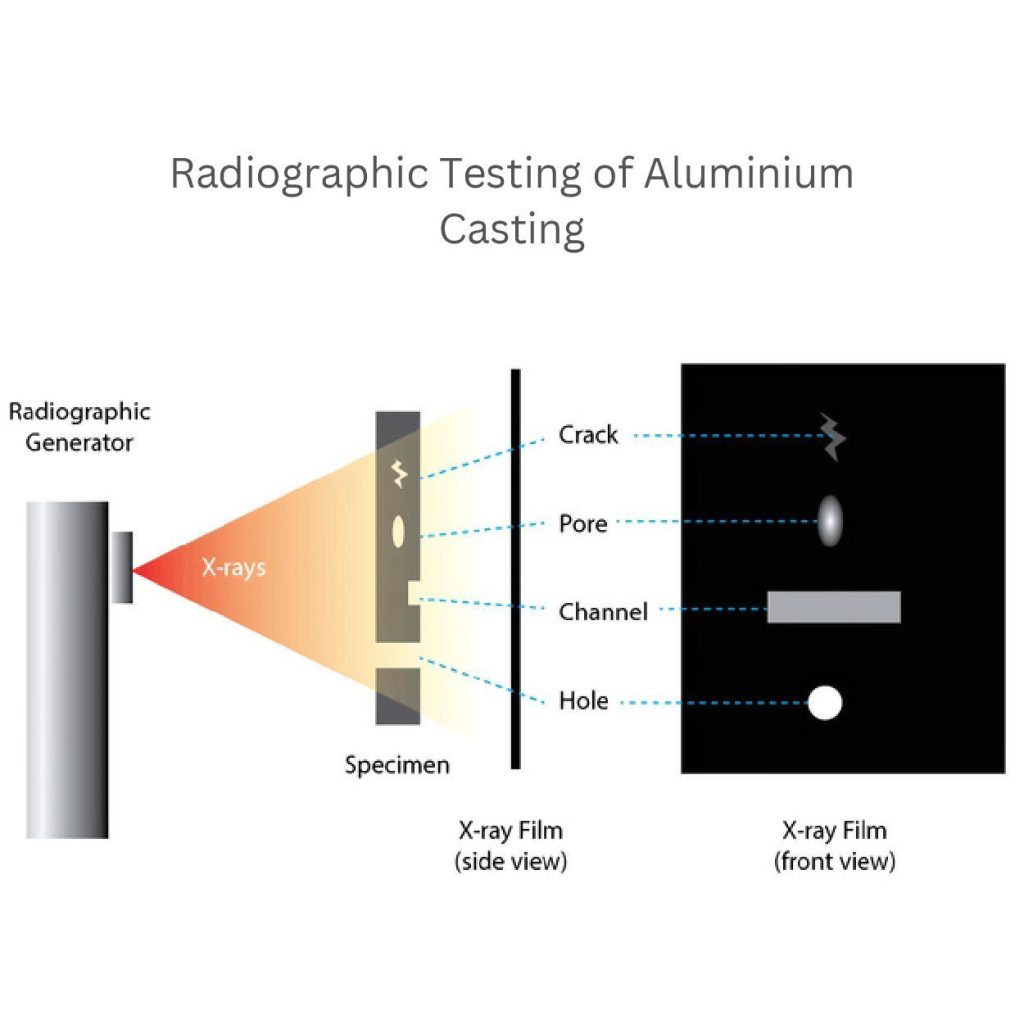

Radiographie:

Bei der Durchstrahlungsprüfung werden Röntgenstrahlen (z. B. 100-400 kV) eingesetzt. Diese Röntgenstrahlen können innere Defekte wie Risse oder Löcher erkennen. Der Bediener führt einen Röntgenstrahl durch das Teil und erstellt ein Bild. Diese Methode wird häufig zur Überprüfung von Aluminiumgussteilen eingesetzt.

Ultraschallprüfung:

Bei der Ultraschallprüfung werden Schallwellen (z. B. 2-10 MHz) verwendet. Mit diesen Tests lassen sich die Fehler im Inneren von Metallen feststellen.

Wirbelstromprüfung:

Die Bediener identifizieren Oberflächen- und oberflächennahe Fehler in leitfähigen Materialien mithilfe von Wirbelströmen.

Zerstörende Prüfung

Hersteller üben große Kräfte auf Formteile aus, um deren Festigkeit zu prüfen. Sie testen Teile so lange, bis sie brechen, um festzustellen, wie sie unter starker Belastung funktionieren. Diese zerstörenden Prüfungen werden für Stichproben verwendet, nicht für jedes Teil. Dazu gehören Zugversuche, Schlagversuche und Härtetests.

Bei einem Zugversuch messen die Hersteller, wie viel Kraft ein Bauteil aushalten kann, bis es bricht (z. B. 100-1000 MPa).

Bei der Schlagprüfung notieren sie die Messwerte. Dass ein Teil plötzlichen Stößen (z. B. 10-100 J) standhält und widersteht.

Mit der Härteprüfung lässt sich messen, wie hart oder weich ein Metall ist (z. B. 50-100 HRB).

Fallstudien und bewährte Praktiken

Fallstudien

Ein Beispiel aus der Praxis zeigt, wie leistungsfähige Qualitätskontrollsysteme bei der Bestimmung der Teileeffizienz helfen. So kann beispielsweise die automatische Porositätsbestimmung die Bewertung der Materialqualität verbessern.

Der Bildausschnitt (a) zeigt die Porositätswerte von 0,000 bis 1,649%. In der Zwischenzeit visualisiert der Abschnitt (b) die Hot-Spot-FS-Zeiten. Diese liegen zwischen 0,000 und 9,328%. Die Nutzung dieser Analysen kann die Qualität Ihres Druckgussmaterials wirklich vereinfachen.

Quantifizierter Nutzen

Qualitätskontrollverfahren bieten sowohl den Herstellern als auch den Verbrauchern mehrere Vorteile. Die häufigsten sind:

- Sie reduzieren die Ausschussrate um bis zu 10 bis 20%.

- Qualitätskontrollprozesse tragen dazu bei, den Gesamtertrag um bis zu 5-10% zu verbessern.

- Die Hersteller können die Produktionskosten senken und etwa 10-20% einsparen.

- Sie erhalten jedes Mal Teile von gleichbleibender Qualität.

- Reduziert die Zykluszeit und erfordert weniger Wartung.

- Überwachen Sie jedes Teil beim Gießen genau.

Bewährte Praktiken

Proaktive Maßnahmen zur Qualitätskontrolle sind wichtig. Sie tragen dazu bei, dass Sie konsistente und hochwertige Teile herstellen. Einige Beispiele für bewährte Verfahren sind:

- Regelmäßige Wartung von Maschinen und Werkzeugen, um Defekte und Ausfallzeiten zu vermeiden.

- Kontinuierliches Arbeiten verbessert die Verfahren und reduziert Fehler.

- Führen Sie immer Qualitätsmanagementsysteme ein, wie z. B. ISO 9001. Diese Systeme gewährleisten eine gleichbleibende Qualität.

- Überwachen Sie defekte Bereiche und ersetzen Sie abgenutzte Formen.

- Lernen Sie durch Fortbildungsprogramme weiter und entwickeln Sie effektive Fähigkeiten, die für die Aufrechterhaltung der Qualität erforderlich sind.

Schlussfolgerung:

Druckgießen Die Qualitätskontrolle ist sehr wichtig. Sie stellt sicher, dass die Teile stabil sind und den Anforderungen der Kunden entsprechen. Folglich bringt eine gleichbleibende Qualität den Herstellern viele langfristige Vorteile.

Diese Techniken ermöglichen es ihnen außerdem, Fehler beim Gießen frühzeitig zu erkennen. Sie können verschiedene fortschrittliche Werkzeuge einsetzen, um die Qualität der Echtzeit-Ausrüstung zu überprüfen. Dazu gehören beispielsweise Messschieber, Mikrometer, Koordinatenmessgeräte (CMM), Laserscanner und Röntgengeräte.

0 Kommentare