Druckgussform und Druckgusswerkzeug spielen eine entscheidende Rolle bei der Herstellung hochwertiger Komponenten aus Metalllegierungen mit ausgezeichneter Genauigkeit, Haltbarkeit und Effizienz. Beim Druckgussverfahren wird geschmolzenes Metall wie Aluminium, Zink, Magnesium oder Messing unter hohem Druck in einen Stahlformhohlraum gespritzt, wodurch komplexe Formen mit glatten Oberflächen und engen Toleranzen entstehen. Die Qualität der Druckgussform wirkt sich direkt auf die Produktqualität, die Zykluszeit und die Gesamtproduktionskosten aus.

In diesem Leitfaden erfahren Sie alles, was Sie über Druckgussformen und Werkzeuge wissen müssen, einschließlich Konstruktionsüberlegungen, Werkzeugmaterialien, Kostenfaktoren und Wartungspraktiken. Ganz gleich, ob Sie Automobilteile, Elektronikgehäuse oder Industriekomponenten herstellen, die Investition in qualitativ hochwertige Druckgusswerkzeuge gewährleistet eine längere Lebensdauer der Form, weniger Fehler und eine höhere Kosteneffizienz.

Was ist eine Druckgussform/ein Werkzeug?

Druckgussform, auch bekannt als Druckgusswerkzeugfüllt einen abgedichteten Hohlraum mit geschmolzenem Metall bei hohem Druck und hoher Temperatur. Das Metall wird schnell abgekühlt, bis der gehärtete Teil so fest ist, dass er aus der Form genommen werden kann.

Eine Druckgussform wird in der Regel aus hochwertigen Werkzeugstählen wie H13, DIN 1.2344, 1.2343 oder 8407 hergestellt, die nach einer Wärmebehandlung auf die richtige Härte (HRC 48-52) eine außergewöhnliche Härte, Wärmebeständigkeit und Verschleißfestigkeit aufweisen. Die richtige Konstruktion der Gussform und die Auswahl der Werkzeuge sind entscheidend, um die Belastung durch wiederholte Gusszyklen zu bewältigen und gleichzeitig eine gleichbleibende Maßgenauigkeit zu gewährleisten.

Um ein qualitativ hochwertiges Gussteil herzustellen, das den Anforderungen des Kunden an Form und Design entspricht, werden die beiden Formhälften in eine Druckgussmaschine eingesetzt, die mit den erforderlichen Temperaturen und Drücken betrieben wird. Die Anforderungen des Kunden an die Größe und Geometrie des Teils wirken sich direkt auf die Kosten für das Druckgusswerkzeug aus.

Die Wahl des richtigen Druckgusswerkzeugs hängt von verschiedenen Faktoren ab, wie z. B. der Anzahl der Kavitäten, der Anzahl der benötigten Kerne oder Schieber, dem Gewicht der Druckgussform, dem Bearbeitungsprozess, den Anforderungen an die Oberflächenbeschaffenheit, das Polieren und die Beschichtung. Die Herstellung einer individuellen Druckgussform ist eine komplexe Aufgabe.

Bei der Auswahl von DruckgusswerkzeugBerücksichtigen Sie dabei Faktoren wie die Anzahl der benötigten Kavitäten, Kerne oder Schieber. Denken Sie auch an das Gewicht der Form, den Bearbeitungsprozess, die Anforderungen an die Oberflächengüte, das Polieren und die Beschichtung. Jeder dieser Faktoren spielt eine Rolle bei der Entscheidungsfindung. Die Herstellung einer kundenspezifischen Druckgussform ist eine komplexe Aufgabe.

Heute kaufen die meisten Druckgusshersteller Druckgussformen von China Druckgussform Unternehmen, weil Chinesische Druckgussformfabrik kann qualitativ hochwertige Druckgusswerkzeuge mit kurzen Vorlaufzeiten und hochpräzisen Formen herstellen. Wenn Sie auf der Suche nach Aluminium-Druckgussform für Ihr Projekt, China Druckgussform Unternehmen wird eine Ihrer besten Ort zu gehen.

In diesem Artikel geht es um Druckgusswerkzeuge und wie die Druckgussformenhersteller produziert hochwertige Druckgussteile mit den wirtschaftlichsten Produktionsmethoden.

Beim Druckguss wird eine Vielzahl von Metallen verwendet, z. B. Zink, Magnesium, Blei, Kupfer und Aluminium (oder Aluminium). Jedes Metall erfordert spezifische Anforderungen an die Gussform für das Gießverfahren. Für die Serien Zamak 3, 5 und ZA kann zum Beispiel Zink verwendet werden. Für die Serien A356, A380, ADC 12, AL6061, AL6063 und andere Serien kann auch Aluminium verwendet werden.

Die Beschreibungen und Einstellungen in diesem Artikel sind aufgrund dieser Abweichungen allgemein gehalten. Wo es möglich ist, werden Optionen angegeben, die jedoch nur als grundlegende Referenz verwendet werden sollten. Der Kunde und der Druckgussformenhersteller sollten sich beraten, bevor sie eine endgültige Entscheidung treffen.

|

A-TEILUNGSLEITUNG |

B-LEADER/GUIDE PIN & BUSHING |

C- Gussteil |

D- Schimmel CAVITY & CORE |

E-RUNNER & GATES |

F-COLD CHAMBER |

F1-ANGUSSLOCH & ANGUSS-STIFT |

|

Fläche, an der zwei Druckgussformhälften zusammenkommen |

Richten Sie die beiden Matrizenhälften in der richtigen Position aus, wenn Sie die Form schließen. |

Gussteil auf Kundenwunsch |

Gussmedium/ Umformmedium |

Zuführen von Metall aus dem Angussloch oder der kalten Kammer in den Formhohlraum |

Kanal, der die Kufen und Schieber in der Kältekammer mit Metall versorgt |

Angusskanäle und Anschnitte in einer Warmkammer-Druckgießform |

|

G-CORE INSERTS |

H-Befestigung/A-Platte |

I-RÜCKKEHR-PIN |

J-EJECTOR PIN |

K-BEWEGT/B-PLATTE |

L-TRÄGERPLATTE |

M- AUSWERFERPLATTEN |

|

Kleiner runder Stift oder quadratischer Einsatz, der zum Gießen von Löchern oder tiefen Rippen verwendet wird |

Befestigung/A Platte, die die Hohlraumeinsätze enthält und stützt. |

Auswerferstift, der die Auswerferplatte zurückschiebt |

Stift, der das Gehäuse von der Matrize löst |

B-Platte, die die Kerneinsätze enthält und stützt. |

Trägerplatte B und Düsenplatte und Klemmschlitze |

Befestigt und drückt die Auswerferstifte. |

|

N-STÜTZPFEILER |

O-AUSWURF-LEITSYSTEM |

P-KLEMMSCHLITZ |

||||

|

Eigenschaften, um die B-Platte während der Injektion stabil zu halten |

Führungssystem zur Führung der Auswerferstifte |

Lose zur Befestigung der Matrizenhälften an der Maschine |

Arten von Druckgießwerkzeugen

Es gibt verschiedene Arten von Druckgussformen, von denen jede eine bestimmte Anforderung des Verbrauchers erfüllt. In der Regel hängt die Art der Druckgussform von den Anforderungen des Kunden ab. Im Folgenden werden einige gängige Arten von Druckgussformen aufgeführt.

1. Prototyping Druckgussform

Die Kunden verlangen in der Regel Prototypen, um eine kleine Menge von Gussteilen unter Produktionsbedingungen herzustellen. Bevor die Produktion in vollem Umfang aufgenommen wird, ermöglichen sie umfangreiche Produkttests und Markteinführungen. Typischerweise wird diese Methode bei neuen Projekten in der Entwicklungsphase eingesetzt. Mit diesem Prototyp-Druckguss erhalten Sie qualitativ hochwertige Teile, ohne dass Sie für die Werkzeugkosten aufkommen müssen.

Zur Simulation eines Druckgussteils für die spätere Druckgussfertigung können verschiedene Prototypentechniken eingesetzt werden. Dazu gehören die CNC-Bearbeitung von Prototypen und der Sandguss, der auch das Gipsformverfahren umfasst.

2. Werkzeuge für den Schnelldruckguss

Beim Schnelldruckguss werden Formen und Einsätze schneller hergestellt als bei der herkömmlichen Methode. Bei diesem Verfahren werden Schritte wie Vorbearbeitung, Wärmebehandlung und Endbearbeitung übersprungen. Es ermöglicht eine schnellere Herstellung der für den Druckguss erforderlichen Werkzeuge.

Für Schnellgießwerkzeuge wird in der Regel vorgehärteter Stahl für kleine Mengen von einigen hundert bis tausend Stück verwendet. Für diese kleinen Mengen verwenden wir manchmal Feinguss oder Kokillenguss.

3. Produktion Druckgussform

Dies sind die am häufigsten verwendeten Arten von Druckgießformen. Die Formen können von einfach bis komplex sein, mit einer unterschiedlichen Anzahl von Kavitäten und Schiebern. Hochwertiger Werkzeugstahl (DIN 1.2343, DIN 1.2344, H13, 8407) formt die Kavitäten, Kerne, Einsätze und Schieber. Ein massiver Halteblock, die so genannte A- und B-Platte, hält sie an ihrem Platz. Wir haben die Arten von Druckgussformen unten aufgeführt.

- Ein-Kavitäten-Druckgusswerkzeug: Dieses Werkzeug produziert jeweils ein Gussteil.

- Mehrkavitäten-Druckgießform: Diese Form produziert mehr als ein Druckgussteil gleichzeitig.

- Familien-Druckgusswerkzeug: Dieses Werkzeug produziert eine Reihe von Teilen aus verschiedenen Druckgusslegierungen in einem Zyklus.

4. Beschnitt Druckgusswerkzeuge

Ein Entgratungswerkzeug ist ein Werkzeug, das Angüsse, Überläufe und Grate von Gussteilen entfernt. Beschnittwerkzeuge beziehen sich auf Ein- oder Mehrkavitätenwerkzeuge, die die gleiche Konfiguration wie Druckgusswerkzeuge haben.

Für Legierungsgussteile kann die Druckgussform einfach oder komplex sein. Einige haben eine einfache Konstruktion zum Öffnen und Schließen, während andere mehrere Schieber für den Druckgussprozess haben. In bestimmten Situationen werden für die nachfolgenden Beschneidevorgänge mehrere Druckgusswerkzeuge eingesetzt.

Druckgusswerkzeuge müssen sorgfältig konstruiert und aus hochwertigen Materialien hergestellt werden, damit sie lange halten. Sie sind ebenso wichtig wie die Druckgusswerkzeuge, um Produktivität und Langlebigkeit zu gewährleisten. Konventionelle Gussformen gibt es in einer Vielzahl von Formen.

Aufbau und Berücksichtigung von Druckgießformen

Die Geometrie und das Design des Gussteils aus einer Druckgusslegierung bestimmen die Komplexität des Druckgusswerkzeugs. Die geringe Größe und das einfache Design des Gussteils führen zu niedrigen Kosten sowohl für das Druckgusswerkzeug als auch für die Produktion.

Wenn Sie ein Druckgussprojekt in Angriff nehmen, sollten Sie das Gussteil im Hinblick auf die gesamten Herstellungskosten betrachten. Der Hersteller der Druckgussform unterstützt den Kunden bei der Ermittlung der Machbarkeit des Gussteils. Er hilft auch bei allen zusätzlichen Schritten, die möglicherweise erforderlich sind, z. B. bei der Bearbeitung, der Endbearbeitung oder der Einhaltung bestimmter Toleranzen.

Die folgenden Faktoren bestimmen die Gießbarkeit und die Kosten der Druckgusswerkzeuge:

Haben die Rippen und Wände gleichmäßige Dicken oder unterscheiden sie sich erheblich? Führen die dünnen Kanäle der Konstruktion zu einem winzigen, stehenden Stahleinsatz im Formhohlraum? Gibt es Entwürfe, die extrem kleine Einsätze erfordern, was eine Herausforderung beim Gießen darstellen könnte? Weist die Konstruktion scharfe Ecken auf, die Spannungsrisse begünstigen?

Spezifikationen für die Oberflächenbeschaffenheit, die Nachbearbeitung und die Druckdichtigkeit müssen gründlich berücksichtigt werden, um hochwertige Produktionsdruckgusswerkzeuge korrekt zu bauen. Um die Druckgussform so zu konstruieren, dass die Porosität in den zu bearbeitenden Bereichen des Gussteils minimiert wird, ist es notwendig, diese Bereiche des Gussteils von Anfang an gründlich zu berücksichtigen.

Bei der Fertigstellung der Formhohlräume sind bestimmte Schritte erforderlich, um die Anforderungen an die Oberflächengüte des Gussteils zu erfüllen. Der Kunde sollte dem Druckgusshersteller im Voraus die endgültigen Anforderungen an die Gussteile erläutern.

Druckgussformen bestehen in der Regel aus vier Teilen: dem Formboden, dem Formhohlraum und dem Kern, den Ausstoßsystemen, dem Kühlsystem und dem Zuführsystem. Im Folgenden werden die gängigsten Komponenten einer Druckgießform erläutert.

Druckgußform Basis

Druckgussformen werden aus vielen Komponenten hergestellt. Der Formboden dient als strukturelle Stütze, die alle anderen Formteile zusammenhält. Wir unterteilen den Formboden in zwei Hälften: die "bewegliche Hälfte" und die "feststehende Hälfte". Die Teilungslinie bezeichnen wir als Trennebene des Werkzeugs.

Das Öffnen und Schließen der Druckgussform während des regulären Betriebs birgt Quetschgefahren in der Nähe der Trennebene der Form. Angesichts dieser Gefahr muss sich jeder Arbeiter dieser Quetschgefahr bewusst sein.

Die Legierungsschmelze kann auch durch die Trennebene der Form herausspritzen, wenn sich das Druckgusswerkzeug beim Einspritzen nicht vollständig schließt. Dadurch besteht für Personen, die sich in der Nähe der Druckgussform aufhalten, Verbrennungsgefahr. Dieser Bereich wird in der Regel durch Sicherheitstüren und Schutzschilde geschützt.

Formböden werden in der Regel aus S50C hergestellt; manchmal wird 1.2311 oder P-20 für A/B-Platten und Auswerferplatten verwendet. in unserem China Druckgussform Unternehmen, verwenden wir meist 1.2311 für A / B-Platte und die H13 oder 8407 Stahl für den Hohlraum und Kern, natürlich, wenn Sie wollen, dass andere speziell Stahl für Ihre Druckgussform, die meisten der chinesischen Druckgussform Hersteller können Ihre Anforderungen erfüllen.

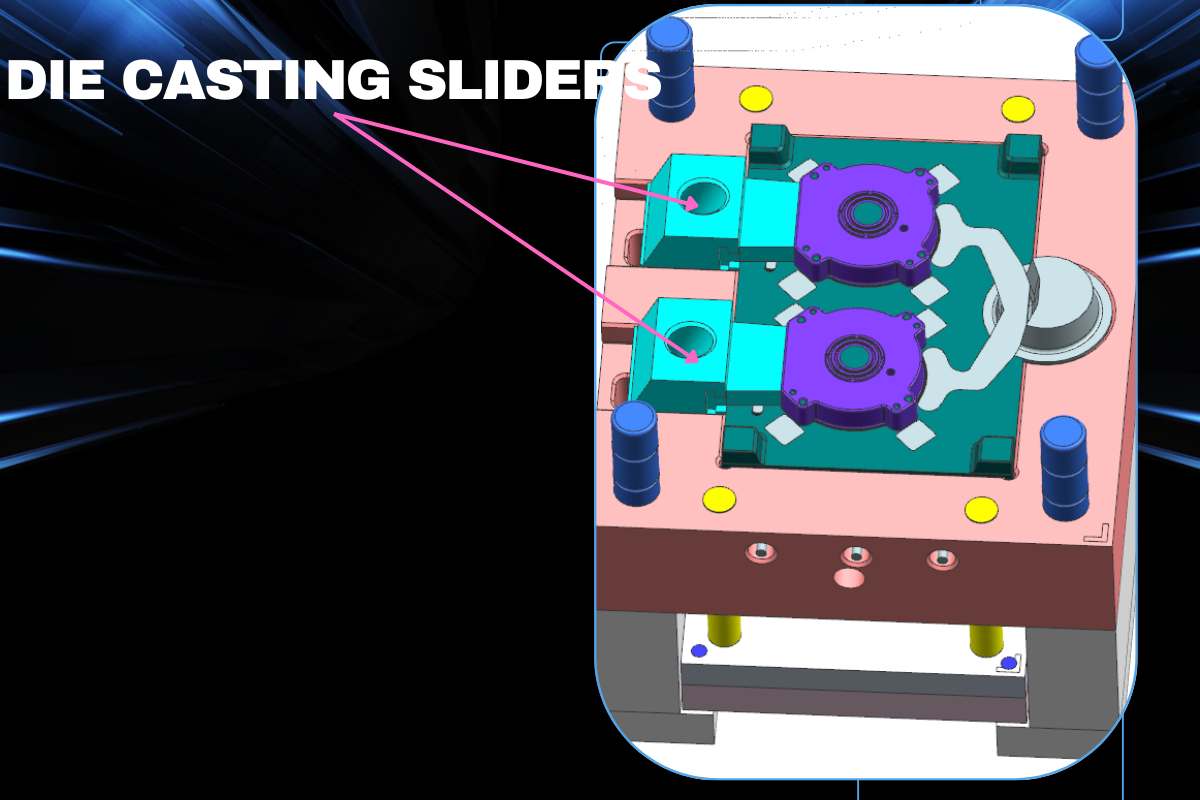

Druckgussform Schieber

Um Hinterschneidungen in das Gussteil zu gießen, werden feste Kerne und Kernschieber in der Druckgussform konstruiert. Dadurch entfällt die Notwendigkeit einer sekundären Bearbeitung des Gussteils. Kernschieber können durch verschiedene Arten von Bewegungen, wie Spannzangen- oder Kurvenbewegungen, bewegt werden. In den meisten Fällen werden Winkelbolzen und Hydraulikzylinder verwendet.

Der Winkelbolzen wird durch das Öffnen und Schließen der Druckgussform angetrieben. Zu seinen Vorteilen gehören das Fehlen von Hydraulik und Endventilen sowie das allgemein kostengünstigere Herstellungsverfahren. Er ist auf einen kurzen Stößelweg beschränkt und hat keine Kontrolle über den Stößelzugzyklus. Es wird nicht für den Einsatz an den oberen Stößeln empfohlen.

Seine Einschränkungen sind, dass er nur für kurzzeitige Bewegungen verwendet werden kann und dass man die Häufigkeit des Schieberzuges nicht verändern kann. Bei der Konstruktion der Druckgussform ist es nicht empfehlenswert, diese Art von Schieber auf der Oberseite der Form zu konstruieren (in diesem Fall wird ein Schieber mit einem Hydraulikzylinder empfohlen).

Durch die hydraulische Bewegung der Schieber können Sie zwischen verschiedenen Zyklen wählen, die Schieber auf die Druckgussform aufsetzen und das Gussteil problemlos aus der Form nehmen (wie mit dem Winkelstift).

Zahnstange und Ritzel, Auswerferstößel und Nockenstangen sind einige der anderen Möglichkeiten, Dinge zu bewegen. Welche Bewegung zu verwenden ist, hängt unter anderem von der Anzahl der herzustellenden Teile, der Größe der Gussform, der Länge des Verfahrwegs des Stößels, der Größe des zu entkernenden Bereichs und der Form des Gussteils ab.

Wenn Sie ein Projekt haben, das eine China Druckgussform fakultativ. Sie können sich darauf verlassen, dass der Druckgussformenhersteller Ihnen die beste Beratung zu Kernschiebern gibt. Wenn Sie sich nicht sicher sind, welches Design für Ihr Druckgussprojekt am besten geeignet ist, können Sie sich gerne an uns wenden, denn wir sind einer der führenden China Druckgussform Unternehmenbieten wir Ihnen die besten Optionen für Ihr Werkstückdesign.

Druckguss Werkzeugbau Trennebene

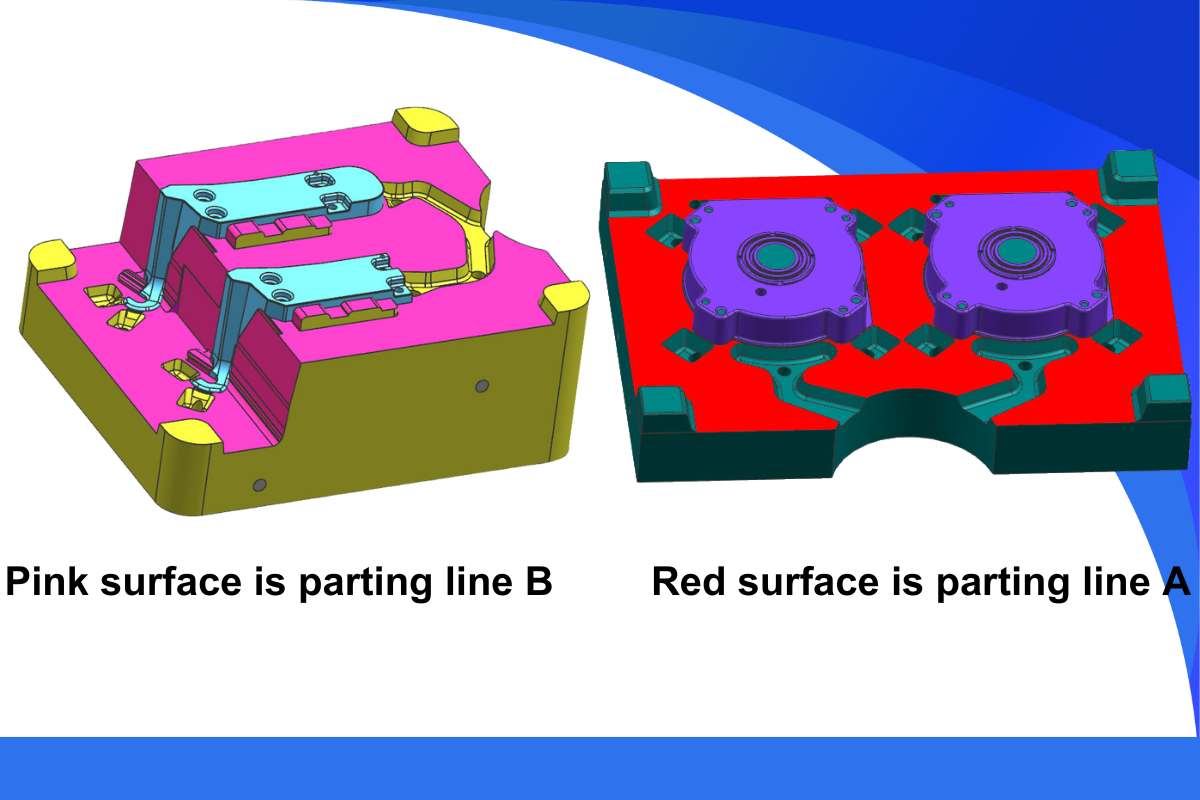

Die Trennebene ist die Grenze zwischen dem Hohlraum und dem Kern des Gussstücks, die den Trennbereich zwischen den beiden Hälften (der fixierenden und der beweglichen Hälfte) der Druckgussform markiert. Diese Linie bestimmt, welche Hälfte die Fixierhälfte und welche die Auswerfhälfte der Form ist.

Diese Linie wirkt sich auch auf alle Toleranzen aus, die in diesem Teil des Gussteils eingehalten werden müssen. Nachfolgend finden Sie Beispiele für zwei Arten von Trennebenen. Engineering und Design stellen Toleranzkriterien vor, die auf die Teileigenschaften an der Trennebene zugeschnitten sind.

Auf einer Gusszeichnung ist nicht immer klar, wo die Trennebene verlaufen soll. In Fällen, in denen der Konstrukteur des Teils eine unangemessene Trennlinie angibt, muss der Hersteller der Druckgussform die Absicht des Konstrukteurs überprüfen, willkommen bei Druckgussformenbau Seite, um mehr über den Formenbau für Druckguss zu erfahren.

Damit das Gussteil in Übereinstimmung mit den vorgesehenen Parametern hergestellt werden kann, ist eine Einigung über die ideale Position der Trennlinie von entscheidender Bedeutung. Wenn ein Teil eine kosmetische Oberfläche erfordert, ist die Befestigungshälfte der Form in der Regel so gestaltet, dass sie diese Erscheinungsfläche bietet, während die Kernseite Auswerferstifte, Einsätze und etwaige Gravurzeichen platzieren wird.

Wenn das Gussteil keine optische Oberfläche benötigt, kann diese geändert werden, um die besten Gießsituationen zu nutzen. Bei Gussteilen mit kosmetischer Oberfläche muss der Kunde dies dem Hersteller der Druckgussform im Voraus mitteilen, damit das Druckgussunternehmen über die Lage des Anschnitts, der Überläufe und der Entlüftungsöffnungen nachdenken kann, um sicherzustellen, dass es keine Beeinträchtigung der Oberflächen gibt oder dass Sekundärprozesse eingesetzt werden, um die Anforderungen zu erfüllen.

Wenn kosmetische Kriterien bestehen und die regelmäßige, schrittweise Erosion der Gussform zum Produktionsprozess gehört, wird der Kunde bestimmte Maßnahmen zur Instandhaltung der Gussform in Betracht ziehen wollen, um die Fähigkeit der Gussform zu verlängern, Gussteile mit der erforderlichen hochwertigen Oberflächenbeschaffenheit herzustellen. Sekundäre Operationen an der Oberfläche des Formhohlraums, wie z.B. Polieren, sollten in Betracht gezogen werden, um die Gussteilstandards zu erhalten.

Abbildung 2: Die Trennebene "A" hat eine abgeschlossene Trennebene, die die Druckgussform komplexer macht und kein gutes Ergebnis liefert. Die Lage der Trennlinie "B" ermöglicht eine bessere Gussfüllung und einen saubereren Gussbeschnitt, was eine längere Lebensdauer der Druckgussform und geringere Herstellungskosten der Druckgussform bedeutet.

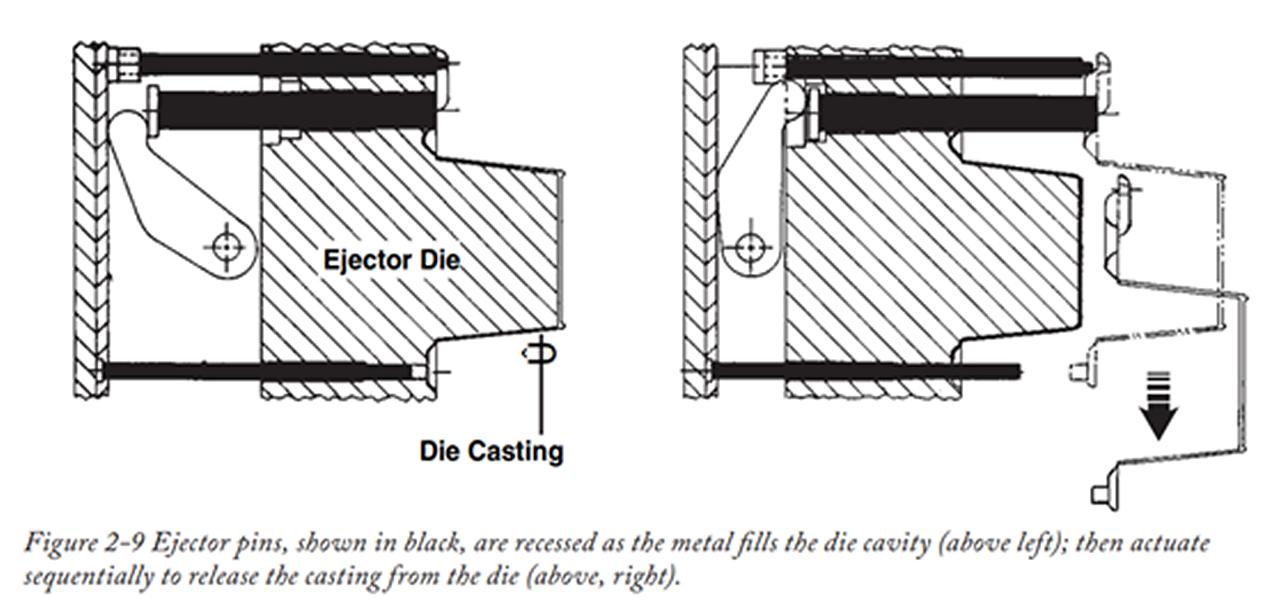

Auswerferstifte

Nachdem die flüssige Metalllegierung geformt und das Gussteil in der Druckgussform erstarrt ist, werden Auswerferstifte verwendet, um es aus der Form zu drücken. Position, Anzahl und Größe der Auswerferstifte werden durch die Geometrie des Gussteils, seine Größe und andere Spezifikationen bestimmt.

Der Druckgusslieferant sollte die Auswerferstifte im funktionslosen Bereich des Gussstücks anordnen und sicherstellen, dass das Gussstück leicht und ohne Beschädigung oder Riss entformt werden kann. Die Empfehlungen des Druckgusslieferanten für die Größe, Platzierung und Anzahl der Auswerferstifte sind entscheidend für die erfolgreiche Herstellung von Gussteilen.

Jeder Auswerferstift muss die richtige Größe und den richtigen Platz für das Gussteil in der Form haben und hinterlässt eine kleine Auswerferspur auf der Oberfläche des Gussteils. Aus diesem Grund ist es ihnen nicht erlaubt, das Aussehen des Teils auf die Oberfläche zu übertragen.

Eingegossene Einsätze

Jedes Druckgusswerkzeug unterscheidet sich von anderen; ein Einsatz, der in das Gussteil eingegossen wird, kann erforderlich sein, um eine Auflagefläche, ein Innengewinde oder ein anderes einzigartiges Merkmal in bestimmten Gussteilen aufzunehmen. Der Druckgussformenhersteller kann diese Anforderung häufig als Teil des Standardgießverfahrens erfüllen. Dieses "Einsatzformverfahren" bietet den Vorteil, dass ein Einsatz sicher in das Gussteil eingebettet wird, so dass er bearbeitet, durchbohrt und mit einem Gewinde versehen werden kann. Dieser Vorteil reicht jedoch nur selten aus, um die mit dem Einsatzgussverfahren verbundenen zusätzlichen Kosten zu kompensieren.

Die zusätzlichen Kosten sind auf die längere Zykluszeit des Gießprozesses zurückzuführen, die erforderlich ist, um den Einsatz in die Druckgussform zu laden, sowie auf die Heiztechnik, die erforderlich ist, um die Einsätze zu erwärmen, bevor sie in die Formhälfte eingelegt werden. Solange dieses Verfahren aber funktioniert und Ihr Problem gut löst, ist es das wert.

Führungsstifte

Die Ausrichtung der beiden Formhälften wird durch Führungsstifte und Führungsbuchsen (es gibt Familienkomponenten) gewährleistet, die sich an den vier Ecken der Form befinden. Gussteile haben kritische Maßausrichtungsanforderungen für ein Merkmal in der feststehenden Formhälfte, das mit einem Merkmal in der beweglichen Formhälfte verbunden ist. Diese Ausrichtung wird durch die Führungsbuchsen in der einen Formhälfte und die Führungsstifte in der anderen Formhälfte beibehalten. Die Führungsstifte können in beiden Formhälften angebracht werden.

Wenn Gussteile aus der Form entnommen werden oder die Form mit Formtrennmittel besprüht wird, können die Führungsstifte aufgrund ihres Hervorstehens aus der Trennfuge zu einer Gefahr für das Einklemmen werden. Außerdem arbeiten die Führungsstifte bei hoher Temperatur und können eine Verbrennungsgefahr darstellen.

Um zu verhindern, dass die Matrize falsch zusammengesetzt wird, ist normalerweise einer der vier Führungsstifte versetzt. In bestimmten Ausnahmefällen können diese Stifte nicht rund, sondern rechteckig geformt sein. Wir nennen dies normalerweise eine fehlersichere Konstruktion.

Führungsbuchsen

Die runden Löcher an den vier Ecken der Form werden als Führungsbuchsen bezeichnet, die eine Familie von Führungsstiften sind. Die Führungsstifte laufen durch die Führungsbuchsen, wenn die Form geschlossen und geöffnet wird. Der Zweck der Führungsstifte und Führungsbuchsen ist die Ausrichtung der beiden Formhälften. Wenn die Druckgießform Führungsblöcke verwendet, werden anstelle der Buchsen auf beiden Seiten der Führungsblöcke Verschleißplatten verwendet.

Stützpfeiler

Innerhalb des Auswerferkastens sind Säulen in der beweglichen Formhälfte vorgesehen, um ein besseres Gussteil zu erzeugen, das durch die Auswerferplatten zur Maschinenplatte oder Schließplatte gelangt. Diese runden oder quadratischen Säulen befinden sich in einer Linie mit den Formhohlräumen und sollen den Formboden stützen und der Einspritzkraft standhalten.

Das Auswerfersystem befindet sich innerhalb der Auswerferkammer. Es dient einer der vier kritischen Funktionen der Matrize, nämlich "das Entfernen des erstarrten Metalls zu ermöglichen".

Das Auswerfersystem besteht mindestens aus Auswerferplatten und -stiften, kann aber auch Auswerferführungsstifte und -buchsen sowie andere hochentwickelte Komponenten umfassen, um spezielle Auswerfeigenschaften zu erzielen.

Rücklaufstifte

Das Auswerfersystem wird vor dem nächsten Zyklus mit Hilfe von Rückholstiften in seine Ausgangsposition zurückgebracht. Es gibt vier Rückholstifte, die an der Auswerferplatte angebracht sind und bis zur Trennebene reichen. Die Rückholstifte üben beim Auswerfhub keine Kraft aus, sondern bewegen sich mit den Auswerferstiften mit. Die Rückholstifte berühren die fixierende Halbtrennlinie und drücken die Auswerferplatte beim Schließen der Maschine zurück in die "Home"-Position.

In einigen Fällen wird die Auswerferstange (K.O.) zwischen Auswerferplatte und Druckgießmaschine geschaltet, so dass die Rückholstifte überflüssig werden und der Auswerferzylinder die Platte vor dem Schließen der Druckgießform in die Ausgangsstellung zurückzieht. Trotz der Redundanz ist es ratsam, Rückholstifte zu verwenden, um sicherzustellen, dass die Auswerferplatten im Falle eines Fehlers zurückgeführt werden.

Wenn sie ausgefahren sind, stellen die Rücklaufstifte sowohl eine Einklemm- als auch eine Brandgefahr dar. Um zu verhindern, dass sich die Rücklaufstifte verhaken oder mit ihnen in Berührung kommen, muss der Bediener darauf achten, wo sie sich befinden, wenn er zum Herausziehen des Schusses hineinfasst.

Auswerferplatte

Die Köpfe aller Auswerferstifte werden durch die Auswerferplatte und die Auswerferhalteplatte fixiert. Wenn sich die Auswerferplatte vorwärts bewegt, zieht sie an den Stiften und wirft das Gussteil aus der Form aus. Eine Maschinenbewegung schiebt die Auswerferplatte vorwärts.

Auswerfer-Halteplatte

Die angeschraubte Auswerferplatte hält die Köpfe der Auswerferstifte in Position. Wenn das Auswerfersystem wieder in seine Ausgangsposition gebracht wird, ist diese Platte unerlässlich, um die Auswerferstifte in Position zu halten.

Geführtes Auswurfsystem

In einigen Fällen werden die Auswerferplatte und die Auswerferhalteplatte mit Auswerferführungsstiften und Führungsbuchsen versehen. Dies ist vergleichbar mit den Führungsstiften und -buchsen der Trennebene, die ein gleichmäßiges und müheloses Funktionieren des Auswerfersystems gewährleisten sollen.

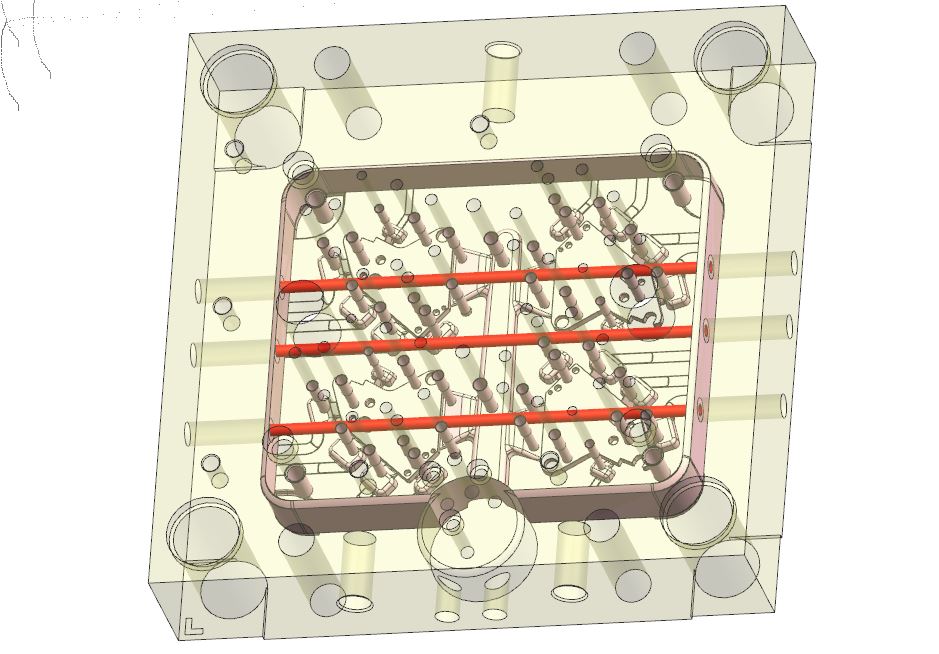

Kühlleitungen

Im Hohlraum und im Kern von Gussformen sollten immer Kühlkanäle vorhanden sein; ihre Aufgabe ist es, die Wärme aus dem geschmolzenen Metall abzuleiten, um das Gussstück zu verfestigen.

Die Kühlkanäle können so konfiguriert sein, dass sie entweder Öl oder Wasser als Kühlmedium transportieren. Die Kühlkanäle sind mit speziellen Hochdruck- und Hochtemperaturschläuchen und Verbindungsstücken ausgestattet, die in einem hervorragenden Zustand gehalten werden müssen. Bei einem Ausfall kann Brandgefahr entstehen. Abgesehen von der Verbrennungsgefahr müssen die Armaturen gewartet werden, um Leckagen zu vermeiden, und Leckagen sollten wegen der Gefahr eines Ausrutschens und Sturzes unverzüglich beseitigt werden.

Biskuitblock

Die Werkzeuge für den Kaltkammer-Druckguss enthalten in der Regel ein separates Stück AISI H-13-Stahl in der beweglichen Formhälfte gegenüber der Kaltkammer. Dieser Block markiert den Beginn des Metalllegierungsverteilungssystems (Anguss) für die Gusshohlräume.

Angussbuchse

Die Angussbuchse erfüllt in der Warmkammer-Druckgussform eine wesentliche Funktion als Schnittstelle zwischen flüssiger und fester Legierung. Am Zusammentreffen von Düse und Angussbuchse muss das Metall in der Düse stets flüssig bleiben, während das Metall in der Angussbuchse aushärten muss.

Angusspfosten.

Der Angusspfosten hat die gleiche Funktion wie der Biskuitblock in der Kaltkammer-Druckgussform. Bei Metall ist der Pfosten der erste Teil des Systems. Damit das Druckgusswerkzeug beständig funktioniert, ist es sehr wichtig, dass der Stift richtig gekühlt wird.

Stopp-Tasten (Spalte für die Reisebeschränkung)

Die Stopptasten steuern, wie weit sich die Auswerferplatten vorwärts und rückwärts bewegen können. Die Auswerferplatten werden vom Auswerfersystem während des Auswerfvorgangs bis zum vorderen Anschlag geschoben. Zunächst schieben oder ziehen das Auswerfersystem oder die Rückholstifte die Platte bis zum hinteren Anschlag zurück. Dadurch wird die Matrize für den nächsten Durchlauf vorbereitet.

Zusammenfassung

Es gibt viele andere kleine Komponenten in der Druckgussform, wie z.B. Schrauben, Schieber, Hohlräume, Kernstifte usw., aber schließlich haben wir zusammengefasst, dass die Druckgusswerkzeuge fünf große Teile enthalten, die unten aufgeführt sind:

- Formbasis, einschließlich der Befestigung der halben Formbasis und der beweglichen halben Formbasis.

- Auswerfersystem, das das Druckgussteil aus dem Formhohlraum ausstößt.

- Formhohlräume und Kerne, die die Gussmerkmale bilden.

- Kühlsysteme, kühlen den Hohlraum, um das Gussteil zu verfestigen.

- Beschickungssystem, das den Hohlraum der Druckgussform füllt.

Durch die oben genannten Informationen, wie Sie wissen, dass die Herstellung von Druckgussformen komplex und kostspielig ist, deshalb schlagen wir vor, dass Sie Druckguss-Werkzeuge von China Druckgussform FabrikIm Vergleich zu Europa und Amerika spart Ihnen die Zusammenarbeit mit einem chinesischen Hersteller von Druckgusswerkzeugen viel Zeit und Kosten.

Materialien für Druckgussformen

Wenn Sie Druckgusswerkzeuge herstellen wollen, sollten die verwendeten Werkstoffe mindestens von hoher Qualität sein, vorzugsweise von höchster Qualität. Diese Regeln beruhen auf der Tatsache, dass beim Druckguss sehr hohe Temperaturen und Drücke herrschen.

Die Qualität des benötigten Werkzeugs hängt davon ab, welcher Teil des Werkzeugs verwendet wird, welche Legierung gegossen werden soll, wie wichtig das Design des Gussteils ist und wie viele Gussteile in dem Druckgusswerkzeug hergestellt werden sollen. Vor der Auswahl des Werkzeugmaterials fragen wir normalerweise den Kunden nach der üblichen Stückzahl der benötigten Teile.

Nachstehend sind einige Werkstoffe für Druckgusswerkzeuge aufgeführt:

Druckgussformen und Hohlraummaterialien

- Druckgießformen für Zink/Zamak-Legierungen: P-20, H13, DIN 1.2343, oder andere Stähle gleicher Güte. Zinklegierungen, die bei der niedrigsten Temperatur in der Familie der Nichteisenmetalle gegossen werden, weisen den geringsten Werkzeugverschleiß auf, so dass in Fällen, in denen die Teilekonstruktion relativ einfach ist, minderwertiger Stahl, wie P-20, verwendet werden kann. Bei sehr hohen Stückzahlen (mehr als 100.000 Stück) sollten jedoch hochwertige Stähle wie H13 verwendet werden, um Investitionen in neue Druckgusswerkzeuge zu vermeiden.

- Druckgießformen für Aluminium-, Magnesium- und ZA-Legierungen: Wie bereits erwähnt, ist hochwertiger Werkzeugstahl für Druckgussformen aus Aluminium-, Magnesium- oder ZA-Legierungen erforderlich. Hochwertige Werkzeuge sind jedoch immer dann die sinnvollste Investition, wenn die Teilekonstruktionen sehr kritische Merkmale aufweisen oder wenn hohe Produktionsläufe in Betracht gezogen werden. In diesem Fall sind H13, DIN 1.2344 und DIN 1.2343 die bessere Wahl.

- Druckgießformen für Messinglegierungen: Druckgussteile aus Kupferlegierungen werden bei den höchsten Temperaturen der Nichteisenlegierungen gegossen; in diesem Fall sind die hochwertigen Werkzeugstähle H13, 8407 und 1.2343 eine bevorzugte Option für Messingdruckgussformen.

Hochwertiger Stahl verfügt über ein Original-Metallzertifikat, das von Lieferanten von Qualitätswerkzeugen ausgestellt wird. Es gibt einige hochwertige Marken von Stahl für Druckgusswerkzeuge, wie LKM, ASSAB, FINKL, DAIDO usw.

Werkstoffe für Formhohlraumeinsätze

Der Stahl für den Hohlraumeinsatz ist normalerweise derselbe wie der Formhohlraum, aber für einige kleine Einsätze oder Absperrbereiche kann ein spezieller Stahl erforderlich sein, der einen Unterschied von 3-5 Grad zwischen Hohlraum und Kern aufweist. Dadurch wird der Hohlraum geschützt, falls im Absperrbereich ein Riss oder eine Verbrennung auftritt.

Matrizenstahl Wärmebehandlung

Die Qualität der Wärmebehandlung des Druckgussstahls ist ein entscheidender Schritt im Herstellungsprozess von Druckgusswerkzeugen. Die Anwendung von qualitativ hochwertigen Schnellabschreck-Wärmebehandlungsverfahren ist entscheidend für eine normale Lebensdauer der Druckgusswerkzeuge. Das Wärmebehandlungsverfahren muss sorgfältig aufeinander abgestimmt sein, um Verformungen zu vermeiden und gleichzeitig die metallurgischen Eigenschaften zu erhalten, die sich aus dem Schnellabschrecken ergeben.

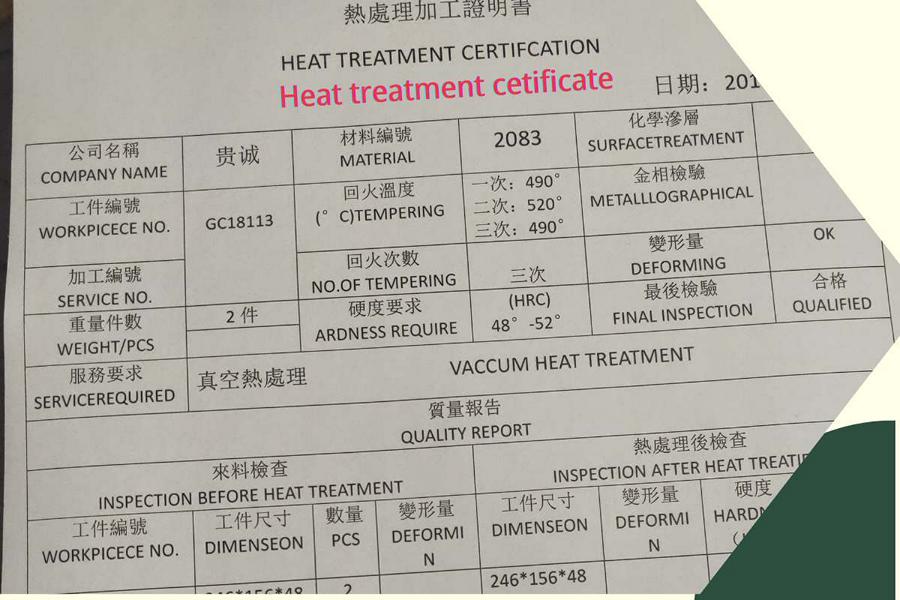

Dieser Prozess sollte von einem professionellen Wärmebehandlungsunternehmen durchgeführt werden. Um die Qualität der Wärmebehandlung zu gewährleisten, sollte auch ein Wärmebehandlungsbericht vorgelegt werden. Dieser ist ähnlich wie das Werkzeugstahlzertifikat; unten ist das Wärmebehandlungszertifikat.

Zusammenfassend für den Formstahl

Werkzeugstähle sind in einer Vielzahl von chemischen Zusammensetzungen und mechanischen Eigenschaften erhältlich. Die Fortschritte bei der Hochgeschwindigkeitsbearbeitung und der Drahterosion haben zur Verwendung einer Vielzahl von Werkzeugstählen geführt, die je nach Komplexität des Hohlraums und der Position des Materials im Verhältnis zum Anschnitt ausgewählt werden.

Spezialwerkzeugstähle weisen einzigartige Eigenschaften auf; bei richtiger Anwendung können sie jedoch die Lebensdauer von Druckgusswerkzeugen verlängern. Es ist ratsam, sich mit dem Hersteller von Druckgusswerkzeugen zu beraten, um die möglichen Optionen für eine bestimmte Gusskonstruktion zu ermitteln, da die Verlängerung der Lebensdauer der Werkzeuge die höheren Kosten mehr als ausgleicht.

Kontrolle der Leistung von Druckgießformen

Kontrolle der Porosität: Anschnitt, Entlüftung und Vakuum

Obwohl von Druckgussteilen eine hohe Festigkeit und Integrität erwartet wird, können einige Produktanforderungen zusätzliche Verfahren bei der Bauteilkonstruktion, der Konstruktion der Druckgussform und der Online-Produktion erforderlich machen. Porositätsbewusste Konstrukteure kennen Strategien wie das Entfernen von dickwandigen Abschnitten aus ihren Konstruktionen. Allgemeine Richtlinien finden Sie unter Produktdesign für Druckguss. Vor der Festlegung von Konstruktionsparametern für eine bestimmte Konstruktion sollte der Konstrukteur stets einen professionellen Druckgusslieferanten zu Rate ziehen.

Bei der endgültigen Konstruktion des Bauteils hält sich der Gießer an die vorgegebenen Richtlinien für die Konstruktion der Gussform, einschließlich Anschnitt, Überlauf und Entlüftungsschlitzen, um die Luft aus dem Formhohlraum angemessen zu entfernen und die Porosität auf ein akzeptables Maß zu reduzieren. Wenn die Druckdichtigkeit kein Kriterium für das Gussteil ist, kann der Prozess so gestaltet werden, dass die Restporosität nur in die nicht funktionalen inneren Teile des Gussteils eindringt. Porosität wird in unkritischen Umgebungen toleriert.

Ein Vakuumsystem ist zwar kein Ersatz für eine geeignete Produkt- und Formkonstruktion, kann aber dazu beitragen, die Formfüllung zu optimieren, die Gasporosität zu verringern und die mechanischen Eigenschaften zu verbessern. Ein Vakuumsystem dient dazu, die Umgebungsluft während des Gießens aus dem Formhohlraum zu verdrängen, wodurch ein Unterdruck oder ein Vakuum entsteht. Die Druckgussform muss speziell für die Aufnahme eines Vakuumsystems hergestellt werden; daher sollten Gespräche über akzeptable Porositätswerte lange vor der Konstruktion des Druckgusswerkzeugs stattfinden.

Thermischer Abgleich

Die Druckgusswerkzeug müssen bei einer bestimmten, vorher festgelegten Temperatur arbeiten, um Produkte von höchster Qualität herzustellen. Die Größe des Gussteils, die Anzahl der Formhohlräume, die zu gießende Legierung und die Dauer des Maschinenzyklus sind einige der Variablen, die diese Temperatur beeinflussen.

Bei dieser guten Temperatur wird die Legierung mit hoher Geschwindigkeit in den Formhohlraum gespritzt und schnell abgekühlt, um den Ausstoß zu ermöglichen. Die internen Kühlleitungen der Druckgussform müssen ausgeglichen sein, um diese schnelle und wiederholte Abkühlung zu erreichen.

Ein angemessener Ausgleich der Formtemperatur durch bessere Kühlleitungen reduziert die Zykluszeit des Druckgusses, verbessert die Gussqualität und verlängert die Lebensdauer der Druckgusswerkzeuge.

Verschiedene Abschnitte des Druckgusswerkzeugs können auf unterschiedliche Temperaturen erwärmt oder abgekühlt werden; so haben beispielsweise der Hohlraum und der Kern manchmal unterschiedliche Formtemperaturen.

Ölheizungsleitungen

Die Verwendung von Heißölkanälen in Druckgusswerkzeugen kann manchmal dazu verwendet werden, verschiedene Abschnitte der Form unterschiedlich zu erwärmen, um bestimmte Gussteile zu gestalten. Heißölsysteme erhitzen ein bestimmtes Öl auf eine vorher festgelegte Temperatur, bevor sie es auf die gleiche Weise wie Wasserkühlleitungen durch die Form leiten. Es können sowohl Wasserkühl- als auch Heißölheizleitungen verwendet werden.

Verlängerte Lebensdauer von Druckgussformen

Obwohl qualitativ hochwertiger Werkzeugstahl der erste Faktor für eine optimale Lebensdauer von Druckgusswerkzeugen ist, gibt es eine Reihe proprietärer Techniken, die zur Verlängerung der Lebensdauer eines Druckgusswerkzeugs eingesetzt werden können. Zu diesen Verfahren gehören die chemische Behandlung der Form, das Eintauchen in spezielle Bäder und der Einsatz von Kugelstrahltechniken.

Wenn es um die Konstruktion eines bestimmten Gussteils geht, kann der Druckgusshersteller über die erwartete Wirksamkeit solcher Maßnahmen zur Vermeidung eines frühzeitigen Verschleißes der Druckgussform sprechen. Thermische Ermüdungsrisse oder Heißrissbildung sind eine häufige Versagensart von Druckgussformen. In diesem Fall wird eine DFM (Design für die Fertigung) Bericht sollte vor Beginn der Herstellung des Druckgusswerkzeugs durchgeführt werden.

Rissprüfung.

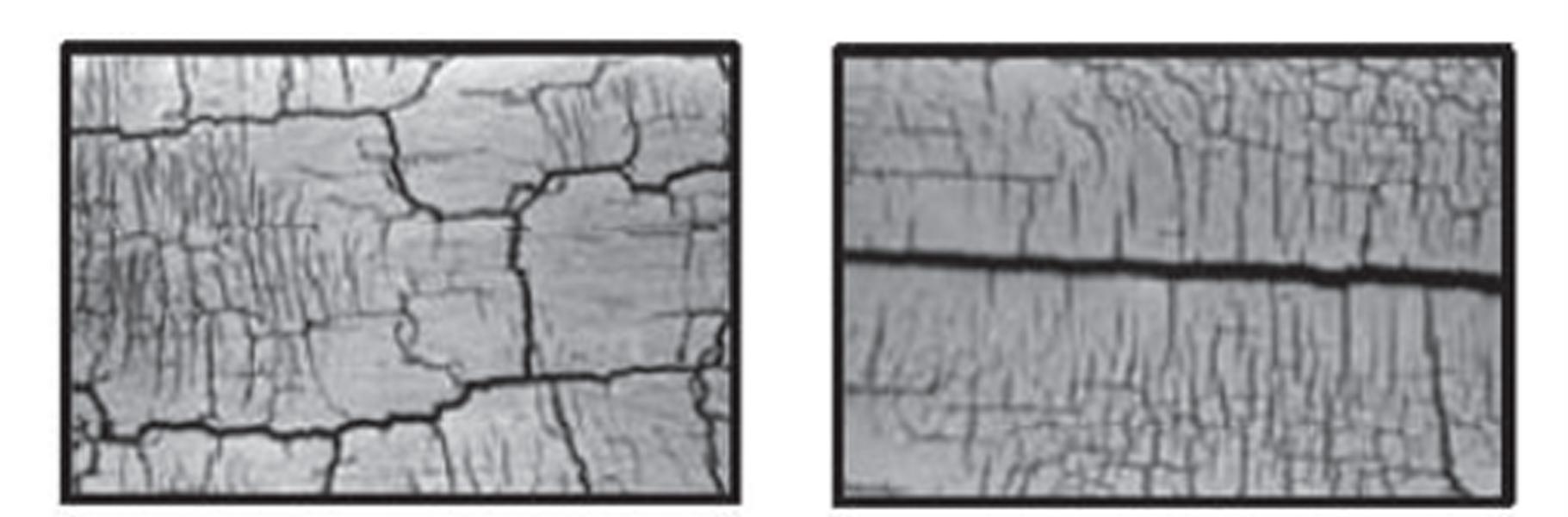

Nach einiger Zeit im Einsatz (normalerweise ab 70.000 bis 10.000 Schüssen) bekommen Druckgusswerkzeuge kleine Risse und größere Risse in einigen der Hohlräume. Beides ist wichtig für die Lebensdauer von Druckgießwerkzeugen.

Unten sehen Sie einen ähnlichen Riss in einer Druckgießform. Prüfen Sie den Hohlraum und die Oberfläche des Gussteils genauer, und Sie werden feststellen, ob es kleine oder große Risse gibt. Druckgussformenhersteller sollten während der Gussproduktion immer ein Auge auf die Qualität der Teile haben.

Vorplanung der Sekundär-Bearbeitung

Die meisten Druckgussteile werden so hergestellt, dass sie "fast gebrauchsfertig" sind, und viele Druckgussteile können direkt als Endprodukte verwendet werden. Aufgrund der Wiederholbarkeit des Prozesses und der engen Toleranzen, die das Druckgussverfahren ermöglicht, eignen sich Druckgussteile für kostengünstige sekundäre Bearbeitungsvorgänge.

Durch Hinzufügen von Passbohrungen oder einer bündigen Bezugsfläche kann ein Druckgussteil so hergestellt werden, dass es genau zu den Bearbeitungsgeräten passt. Druckgussteile können fast jeder Art von Bearbeitung unterzogen werden, einschließlich Bohren, Gewindeschneiden, Reiben, Stanzen und mehr.

Das Druckgussunternehmen kann nach Bedarf Bearbeitungsvorgänge wie Messen und andere sekundäre Prozesse durchführen. Die richtige Konstruktion des Teils und des Druckgusswerkzeugs für optimale Qualität und Wirtschaftlichkeit bei der sekundären Bearbeitung wird die Endpreise für Gussteile erheblich senken.

Wenn Sie ein Druckgussprojekt haben, das enge Toleranzen, Oberflächengüte und andere spezielle Anforderungen erfordert, müssen Sie dies im Voraus mit Ihrem Druckgusslieferanten besprechen. Wenn Sie Fragen haben, können Sie sich gerne an uns wenden.

Überlegungen zur Messung

Welche Lehren werden in der Druckgussproduktion und der sekundären Bearbeitung verwendet, und was sind kritische Komponenten des Druckgussprogramms?

Lehren können verwendet werden, um das Gussteil im gegossenen Zustand und nach der Bearbeitung zu prüfen.

Bei dem Messgerät könnte es sich um ein Attributmessgerät handeln, das im Wesentlichen eine "Gut"- oder "Schlecht"-Prüfung darstellt, die entweder ein gutes oder ein schlechtes Teil liefert. Ein variables Messgerät kann auch mit einem Computer verwendet werden, um Variablen zu dokumentieren, Daten zu sammeln und CPKs aufzuzeichnen. Für die Prüfung eines Gussteils kann mehr als eine Lehre erforderlich sein: eine für die Prüfung im Gusszustand und eine weitere für die Prüfung im fertig bearbeiteten Zustand.

Möglicherweise werden Lehrdorne und Gewindelehren benötigt, ebenso wie Fertiglehren oder Standards für lackierte Oberflächen. Der Kunde sollte das Lehren als Teil seines Werkzeugpakets betrachten. Die Anforderungen an das Lehren sollten so schnell wie möglich von den Qualitätssicherungsmanagern des Kunden und des Druckgießers geklärt werden, um sicherzustellen, dass die Anforderungen an den Teiledruck erfüllt werden.

Vererbte Werkzeuge

Der Transfer einer Druckgießform von einer Druckgießform zu einer anderen kann in Ihrem Unternehmen vorkommen und für den neuen Druckgießer einige betriebliche Fragen aufwerfen. Zum Beispiel muss die Druckgussform in eine andere Art von Druckgussmaschine eingesetzt werden, und es kann sein, dass die Größe der Gießhülse oder das Auswerfersystem geändert werden muss, um der Druckgussmaschine zu entsprechen.

In einigen Fällen kann es vorkommen, dass ein Kunde eine Druckgussform von einem Druckgusslieferanten zu einem anderen transferiert. Dies wirft in der Regel einige betriebliche Fragen für den neuen Druckgusshersteller auf, über die sich der Kunde im Klaren sein sollte. Möglicherweise muss die Form in eine andere Art von Druckgussmaschine eingesetzt werden. Dies kann einige Änderungen am Auswerfersystem der Form sowie an der Gießhülse erfordern.

In diesem Fall müssen sowohl der Kunde als auch der neue Druckgusslieferant das Druckgusswerkzeug überprüfen, um sicherzustellen, dass es keine sichtbaren Probleme damit gibt. Sie sollten auch prüfen, ob die Druckgießform über geeignete Endschalter und Hydraulikzylinder verfügt. Nach dieser Analyse können die Anpassungskosten ermittelt und vereinbart werden, bevor der neue Druckgusslieferant viel Zeit und Geld in die Vorproduktion investiert.

Datenbank-Leitlinien

Wenn Datenbanken verwendet werden, basieren Angebote für Gussteile häufig auf der Voraussetzung, dass die CAD-Datenbanken, die für die Konstruktion von Werkzeugen und Bauteilen zur Verfügung gestellt werden, umfassend und funktional sind und nicht aktualisiert werden müssen.

Datenbanken können als unvollständig und unbrauchbar angesehen werden, wenn:

- Die Geometrie des Gussteils ist physikalisch nicht formbar.

- Der Entformungswinkel und der Radius werden nicht in die Gusszeichnung übernommen.

- Linien- und Flächengeometrie sind nicht innerhalb von 0,001" verbunden.

- Die Trennungslinie ist nicht eindeutig gestaltet.

Das Dateiformat der Datenbank ist wichtig, wenn Sie Ihre Druckgusswerkzeuge herstellen. STL-Dateien werden normalerweise für die Entwicklung von Prototypenteilen verwendet. Dateien im Stp- oder IGs-Format werden meist von allen Druckgussherstellern verwendet; wir empfehlen Ihnen, diese Daten für ein Angebot an Ihren Lieferanten zu senden.

Eine 2D-Zeichnung ist erforderlich, um eine enge Toleranz, eine sekundäre Maschine und eine Oberflächengüte zu erreichen. Die 3D-Zeichnung wird für die Herstellung von Druckgusswerkzeugen verwendet, die 2D-Zeichnung hingegen für die Produktion von Qualitätsguss.

Druckgießen Lebensdauer von Werkzeugen

Druckguss Hersteller werden häufig gefragt: "Wie viele Gießvorgänge halten die Druckgusswerkzeuge, bevor sie ausgetauscht werden müssen?" oder "Für wie viele Gießvorgänge garantieren Sie die Druckgusswerkzeuge?" Eine bessere Frage wäre: "Was können wir tun, um die Lebensdauer der Druckgusswerkzeuge zu maximieren, und wie können wir die Ersatzkosten minimieren?" Aluminium- und Kupferdruckgussformen verschleißen aufgrund der aggressiven Natur und der hohen Schmelztemperaturen der zu gießenden Materialien schneller als Zinkdruckgussformen.

Die Teilegeometrie, das Design und die Form wirken sich ebenfalls auf die Lebensdauer des Druckgusses aus. Im Allgemeinen können Aluminiumdruckgusswerkzeuge 50-70 Tausend Schüsse überstehen, bevor sie anfangen zu reißen, während Zinkdruckgusswerkzeuge 100 Tausend Schüsse überstehen können, aber das ist nicht immer das gleiche Ergebnis; manche können weniger und manche mehr sein. Es gibt viele Faktoren, die die Lebensdauer des Werkzeugs beeinflussen. Wenn Sie noch Fragen haben, können Sie uns gerne kontaktieren.

GC Precision Mould ist einer der Top 10 China Druckgussform Hersteller, können wir Ihnen qualitativ hochwertige Druckgussform mit langer Lebensdauer mehr als 100 Tausend Schüsse, wenn Sie für chinesische Druckgussform Unternehmen suchen, werden wir einer Ihrer besten Partner sein.

RFQ

1. Welche Art von Material sollte für Druckgussformgrundplatten und Hohlraumeinsätze verwendet werden?

An: Für den Formboden können Sie S50C, 1.2311 verwenden; für den Hohlraum und den Kern sind H13, 1.2344 und 8407 die bessere Wahl.

2. Welches ist der richtige Wärmebehandlungsgrad und das richtige Verfahren für Druckgussformhohlräume?

An: Für Druckguss Formenhohlräume und Kerne, HRC48-52 Grad, und müssen die Wärmebehandlung Bericht für die Qualitätskontrolle zu überprüfen.

3. Was ist der Unterschied zwischen einer Prototyp-Druckgussform und einem Schnellgusswerkzeug?

An: Bei Prototyp-Druckgusswerkzeugen handelt es sich in der Regel um einmalige Werkzeuge (1-10 Stück), während es sich bei Schnellgusswerkzeugen um Werkzeuge für kleine Mengen (100-1000 Stück) handelt.

4. Warum werden Druckgusswerkzeuge für den Beschnitt verwendet?

An: Das Beschneidungswerkzeug wird zum Beschneiden des Angusses des Druckgussteils verwendet.

5. Was sollten wir an den Lieferanten schicken, um hochwertige Druckgusswerkzeuge und Gussteile herzustellen?

Eine: STP- oder IGS-Datei sollte an den Druckgusshersteller zur Herstellung der Gussform und eine 2D-Zeichnung für die Gussproduktion geschickt werden. Sie müssen angeben, ob Sie enge Toleranzen, eine sekundäre Bearbeitung oder eine Oberflächenbehandlung wünschen.

6. Wo kann man am besten Druckgussformen und Stolzformen kaufen?

An: Um Kosten zu sparen, schlagen wir vor, dass Sie sich einen China Druckgussform Unternehmen um Ihre Druckgussformen und Produkte herzustellen.

7. Wie lange dauert es, eine Druckgussform herzustellen?

An: Das hängt vor allem von der Teilegröße und der Teilegeometrie ab, normalerweise ist die Vorlaufzeit für Druckgussform Die Herstellung wird 5-10 Wochen dauern, und die Chinesisches Unternehmen für Druckgussformen wird in der Lage sein, kurze Vorlaufzeit als andere Land zu machen. Schicken Sie uns Ihr Druckguss-Projekt und wir werden Sie über die detaillierte Vorlaufzeit für Ihre Druckgussform informieren.

0 Kommentare