Druckguss in kleinen Stückzahlen ist eine kostengünstige Lösung für kleine Produktionsserien. Es ist ideal für Prototypen und Chargen unter 5.000 Stück. Dieses Verfahren bietet schnellere Durchlaufzeiten, in der Regel innerhalb von 2-4 Wochen. Es ermöglicht die Herstellung hochwertiger, maßgenauer Metallteile. Es können verschiedene Legierungen wie Aluminium, Magnesium und Zink verwendet werden. Dies ermöglicht eine individuelle Anpassung der Materialien. Druckguss in kleinen Stückzahlen reduziert den Ausschuss und verbessert die Designflexibilität.

Dieser Leitfaden basiert auf dem Wissen aus erster Hand, um Anfängern die grundlegendsten Konzepte zu vermitteln. Sie werden verschiedene Gießtechniken, Materialien und Anwendungen kennenlernen.

Definition des Druckgusses in kleinen Stückzahlen

Druckgusslösungen für Kleinserien sind für kleine Unternehmen von Vorteil. Sie können mit diesen Verfahren präzise und stabile Komponenten herstellen. Es senkt auch Ihre Gesamtproduktionskosten. Sie können dieses Verfahren für Prototypen und kundenspezifische Produkte verwenden.

Vorteile der Kleinserienfertigung

Das Gießen von Kleinserien bietet kleinen Sektoren viele betriebliche Vorteile. Dazu gehören geringerer Abfall, minimale Produktionszeiten und eine bessere Anpassung an Kundenwünsche, wie im Folgenden beschrieben.

Kosten- und Abfallreduzierung

Der eigentliche Vorteil der Kleinserienfertigung besteht darin, dass sie den Materialabfall minimiert. Sie können den Ausschuss um bis zu 30% reduzieren. Auf diese Weise können Sie überschüssige Bestände und hohe Lagerkosten vermeiden. Das führt zu erheblichen Kosteneinsparungen. Außerdem werden die Gesamtbetriebskosten gesenkt, ohne die Qualität zu beeinträchtigen.

Schnellere Produktion und Flexibilität

Die Hersteller erledigen Aufträge oft innerhalb von 2 bis 4 Wochen, so dass eine schnelle Markteinführung möglich ist. Die Betreiber bieten Ihnen mehrere Abweichungsmöglichkeiten an, ohne kostspielige Verzögerungen zu verlangen. Es ist am besten für Branchen geeignet, die 1.000 bis 5.000 Einheiten produzieren. Zum Beispiel die Automobil- oder Luftfahrtindustrie.

Verbesserte Qualitätskontrolle

Sie sollten die Produktion von Kleinserien in jeder Phase genau überwachen. Dies gewährleistet eine gleichbleibende Qualität der 95%+. Außerdem können Sie die Teile vor dem Hochfahren der Produktion testen und verfeinern, um das Risiko kostspieliger Fehler zu minimieren.

Personalisierung und Innovation

Sie können Ihre Artikel flexibel herstellen und mit detaillierten Elementen versehen. Außerdem fördert der Druckguss in kleinen Stückzahlen die Innovation. Es bietet Probeläufe von 100-500 Stück oder einzigartige Designs zu einem niedrigen Preis. Die Medizinbranche kann zum Beispiel die Herstellung von maßgeschneiderten Teilen für bestimmte Anwendungen verlangen. Die Hersteller können die Entwicklungszeit für diese Teile um 30-40% verkürzen.

Gängige Legierungen für den Druckguss in kleinen Stückzahlen

Werkstoffe

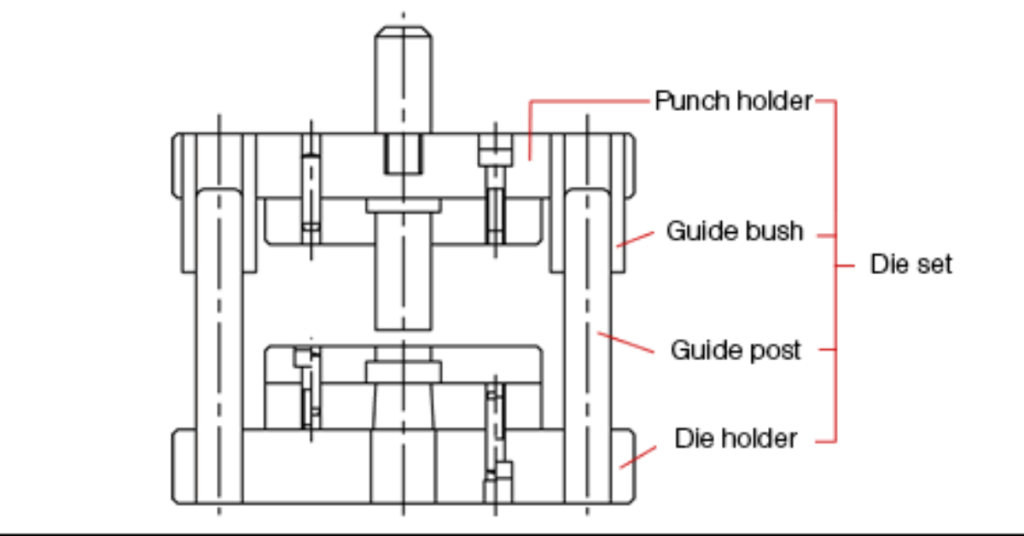

Werkzeugstähle werden häufig für die Herstellung von Matrizen verwendet. H13-Stahl verträgt hohe Hitze gut. P20-Stahl ist gut für große Matrizen geeignet. D2-Stahl ist besser gegen Verschleiß geschützt. Verchromen schützt die Oberfläche der Matrize. Berylliumkupfer hilft bei der schnellen Wärmeabfuhr. Die Härte des Matrizenstahls sollte 48-52 HRC betragen. Wärmebehandlung verbessert die Lebensdauer der Matrize. Regelmäßige Wartung verhindert Schäden an der Matrize.

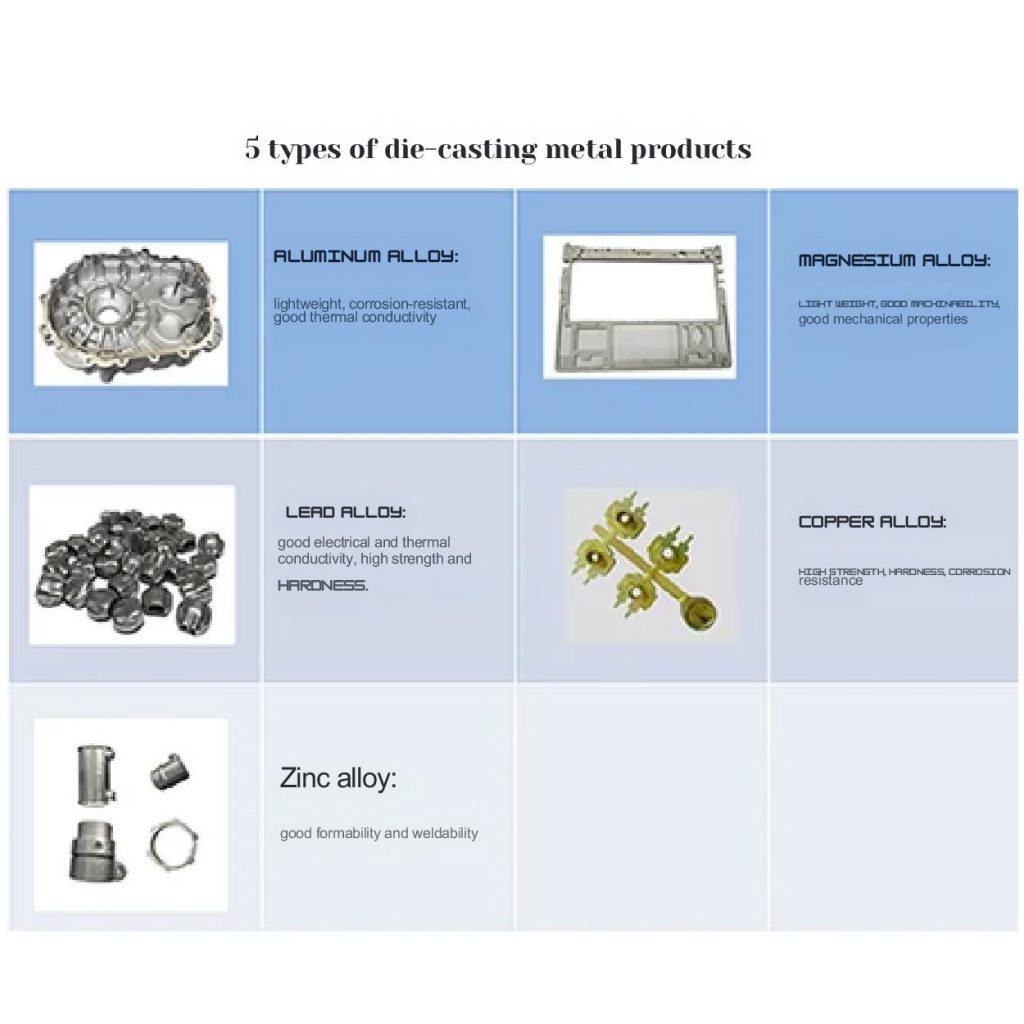

Aluminium-Druckguß

Aluminium ist die bevorzugte Option für leichte Teile in Kleinserien-Druckguss. Sie können A380-Legierung für weitere Herstellung eines Teils stark genug. Sie kann extrem hohe Temperaturen aushalten und widersteht dem Biegen und Brechen.

Die Bestandteile des A380 umfassen 8,5-11,5% Silizium, 2,5-3,5% Kupfer und andere Elemente wie Eisen, Magnesium usw. Aus diesem Grund liegt der Schmelzpunkt bei 1030-1100°F (554-593°C). Diese Legierung eignet sich am besten für den Einsatz im Transportwesen und in der Elektronik. Außerdem, Aluminiumdruckguss ist relativ erschwinglich.

Magnesium-Druckguss

Magnesium AZ91D bietet die Festigkeit, die Ihre Teile benötigen, und reduziert das Gewicht auf ein Minimum. Es enthält 8,5-9,5% Aluminium und 0,5-1,5% Zink. Diese Kombination verbessert die Fähigkeit, erhebliche Belastungen und Vibrationen zu bewältigen.

Mit einem Schmelzpunkt von 1090-1160°F (588-627°C) ist Magnesium eine ausgezeichnete Wahl. Denn damit lassen sich langwierige und umfangreiche Konstruktionen erstellen. Zum Beispiel für Automobil- und Luft- und Raumfahrtteile.

Zinkdruckguss

Zink ZA-8 kann unter anderem Stöße besonders gut absorbieren. Es lässt das Teil während des Betriebs nicht brechen oder sich verformen. Diese Legierung besteht normalerweise aus 8-10% Aluminium und 0,5-1,5% Kupfer. Daraus ergibt sich ein relativ niedriger Schmelzpunkt von 420°C (787°F).

Sie können dieses Material für präzise und detaillierte Teile verwenden. Zum Beispiel für Unterhaltungselektronik, Schlösser und Beschläge. Außerdem können die Hersteller aufgrund der Zuverlässigkeit und Oberflächenqualität von Zink dünne Wände oder komplexe Geometrien herstellen.

Würfel-Design

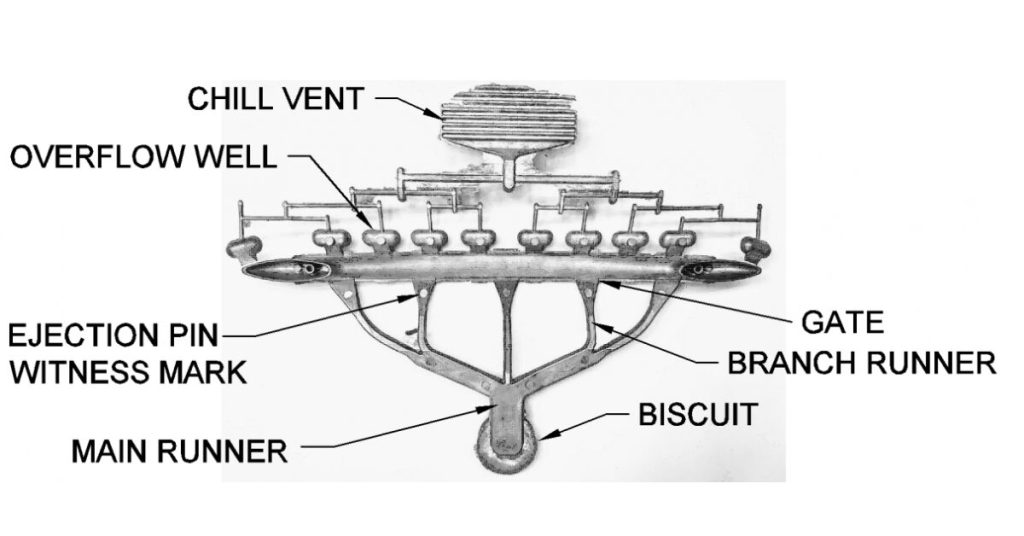

Anschnitte steuern, wie der Kunststoff in die Form gelangt. Fächeranschnitte eignen sich für flache Teile. Stiftanschnitte eignen sich für kleine Teile. Seitliche Anschnitte sind für Grundformen üblich. Die Größe des Anschnitts beeinflusst den Fülldruck. Große Anschnitte kühlen langsamer. Kleine Anschnitte können früh einfrieren. Mehrere Anschnitte helfen beim Füllen großer Teile. Die Position des Anschnitts beeinflusst die Schweißnaht.

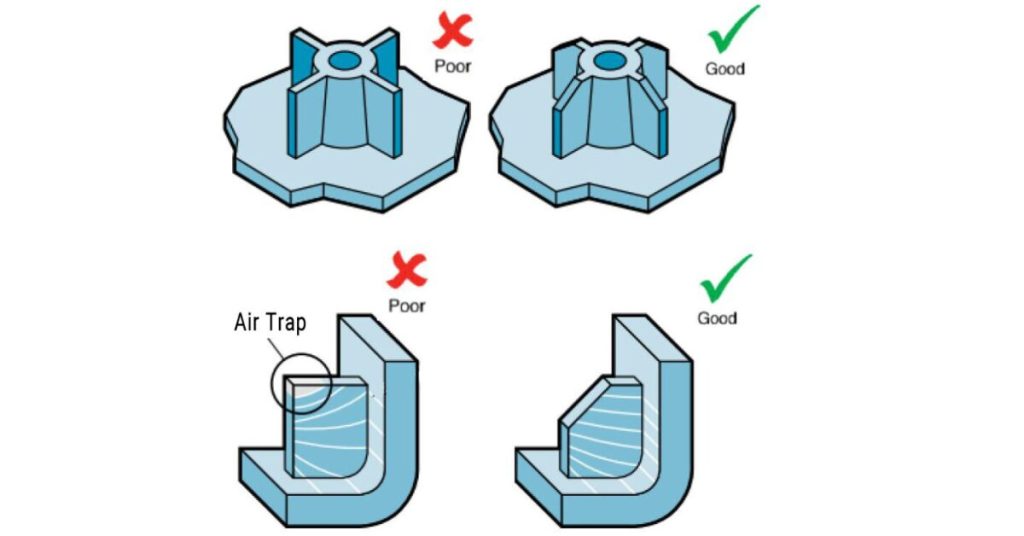

Entlüftungssystem

Entlüftungen entfernen eingeschlossene Luft aus den Stümpfen. Schlechte Entlüftung verursacht Brandflecken. Die Entlüftungstiefe beträgt normalerweise 0,025-0,076 mm. Die Entlüftungsbreite beträgt 3-6 mm. Je mehr Entlüftungen, desto schneller die Befüllung. Vakuumentlüftungen eignen sich für schwierige Füllvorgänge. Entlüftungen an der Trennlinie sind am häufigsten. Auswerferstifte können als Entlüftung dienen. Richtige Entlüftung reduziert Defekte.

Kühlungskanäle

Kühlleitungen regeln die Formtemperatur. Der Kanaldurchmesser beträgt 10-14 mm. Die Kanäle müssen glatt gebogen sein. Die Abstände beeinflussen die Kühlleistung. Leitbleche lenken den Wasserstrom. Sprudelrohre kühlen tiefe Abschnitte. Temperatursensoren überwachen die Kühlung. Gleichmäßige Kühlung verhindert Verzug. Das Kühllayout entspricht der Form des Teils.

| Eigentum | Einheit | Aluminium A380 | Aluminium ADC12 | Magnesium AZ91D | Zink ZA-8 |

| Zugfestigkeit | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Streckgrenze | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Dehnung | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Härte (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Druckgusstechniken für Kleinserien

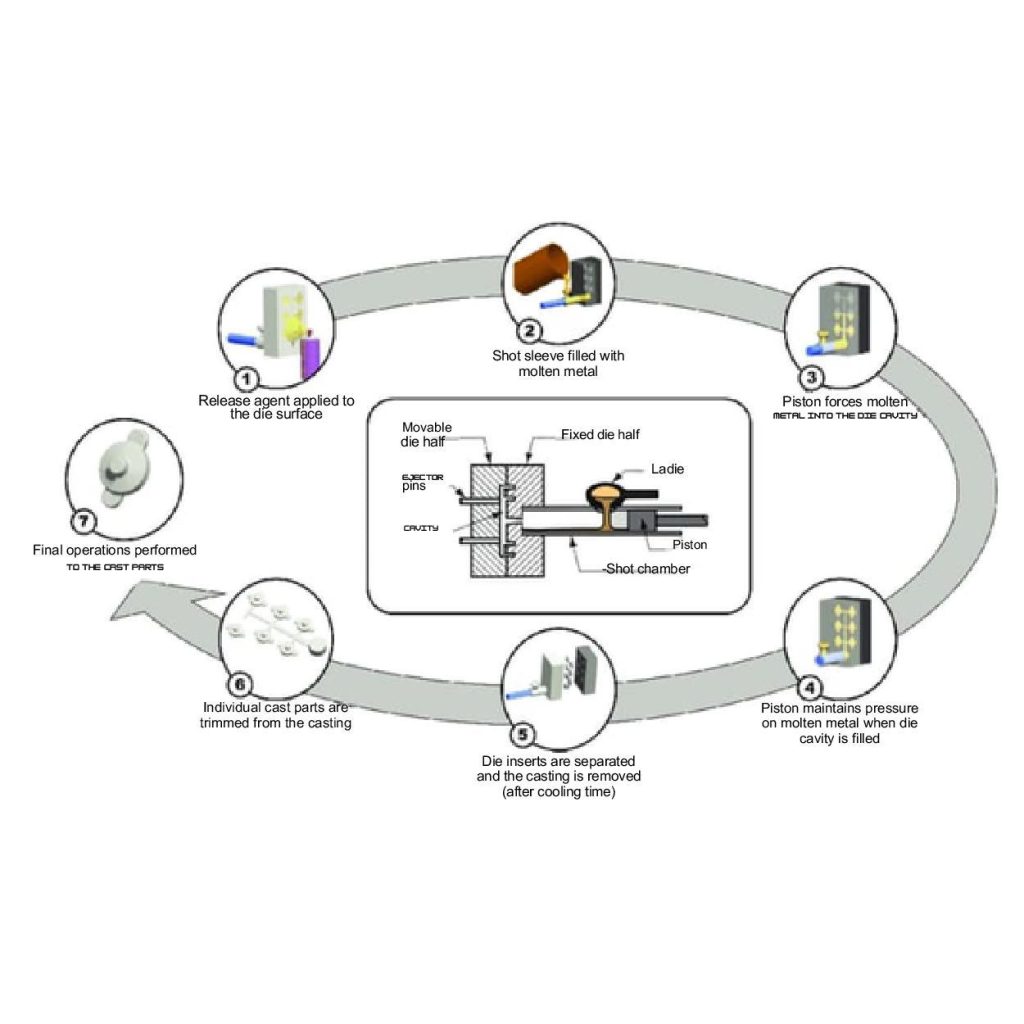

1. Druckgießen

Beim Druckguss gießen die Druckgießer geschmolzenes Material (Al, Zn oder Mg) in den Formhohlraum. Sie wenden einen hohen Druck an - etwa 10.000-15.000 psi - um das geschmolzene Metall in eine Form zu pressen.

Sie können selbst bei komplexen und komplizierten Teilen Produktionseinheiten von bis zu 5000 Stück pro Lauf erreichen. Der Druckguss eignet sich in der Regel für die Automobil- und Elektronikindustrie. Es erhöht die Genauigkeit der Teile und die kritische Geschwindigkeit.

Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit steuert, wie der Kunststoff die Form füllt. Normale Geschwindigkeiten reichen von 20-150 mm/s. Höhere Geschwindigkeiten verringern die Kunststoffdicke. Dies hilft, dünne Wände unter 1 mm zu füllen. Sehr hohe Geschwindigkeiten können das Material verbrennen. Für dicke Teile sind langsamere Geschwindigkeiten von 20-50 mm/s erforderlich. Dies verhindert Defekte. Moderne Maschinen verwenden beim Füllen unterschiedliche Geschwindigkeiten. Häufige Probleme bei falscher Geschwindigkeit sind kurze Schüsse und Brandflecken.

Die Temperatur

Die Formtemperatur beeinflusst das Fließen des Kunststoffs. Die meisten Polymere werden zwischen 180 und 300 °C verarbeitet. Die Düse hat separate Temperaturzonen. Der Anguss ist 10-15°C heißer als die Kavität. Höhere Temperaturen führen zu einer besseren Oberflächengüte. Niedrigere Temperaturen verkürzen die Zykluszeit. Die Temperatur darf nicht mehr als 5 °C vom Zielwert abweichen. Heißkanäle benötigen eine noch strengere Kontrolle im Bereich von 2 °C. Dies gewährleistet gute Teile.

Abkühlungsrate

Die Abkühlgeschwindigkeit bestimmt die Qualität des Endprodukts. Die meisten Teile kühlen zwischen 5-30 Sekunden ab. Wasserkanäle bleiben bei 10-40°C. Bei schneller Abkühlung entstehen amorphe Teile. Bei langsamer Abkühlung bilden sich Kristalle im Kunststoff. Dies beeinflusst, wie stark das Teil schrumpft. Kristallbildende Kunststoffe müssen kontrolliert abgekühlt werden. Die Wasserströmung muss für eine gute Kühlung turbulent sein. Die Reynoldszahl sollte über 4000 liegen. Dies gewährleistet den besten Wärmeübergang.

2. Niederdruckgießen

Das Niederdruckgussverfahren hilft Ihnen bei der Herstellung von Teilen mit hoher Festigkeit und gleichbleibender Qualität. Hersteller verwenden Luftdruck von 5-15 psi, um Druckgussformen mit geschmolzenen Materialien wie Al, Cu und Zn zu füllen.

Idealerweise können Sie mittelkomplexe Bauteile (Räder und Strukturteile) in Stückzahlen von 500-2.000 Stück pro Durchlauf produzieren.

3. Schwerkraftkokillenguss

Sie sollten wissen, dass beim Kokillenguss die Erdanziehungskraft (9,8 m/s²) genutzt wird, um geschmolzenes Metall (Al, Cu und Zn) in Formen zu füllen. Im Vergleich zu anderen Verfahren können Sie 20-30% einsparen. Dies liegt an der einfacheren Ausrüstung und dem geringeren Energieverbrauch.

Mit dem Schwerkraftverfahren können die Hersteller 500 bis 1000 Teile pro Durchgang herstellen. Dieses Verfahren wird jedoch nicht immer bevorzugt. Grund dafür sind die langsameren Produktionsraten und die begrenzte Komplexität der Teile.

4. Squeeze Casting

Der Hersteller kombiniert das Gießverfahren mit dem Schmieden, um dichte und hochfeste Teile zu erhalten. Zum Beispiel für Aufhängungsteile in der Automobil- und Luftfahrtindustrie. Diese Technik wird als Squeeze-Casting bezeichnet.

Sie gießen geschmolzenes Metall unter hohem Druck (bis zu 15.000 psi) in eine Form. Nach dem Einspritzen des Materials (Al, Mg und Cu) wird eine Schmiedekraft ausgeübt (bis zu 50 Tonnen). Diese Kraft sorgt für die Dichte von Teilen mit Profilformen.

Beim Squeeze-Casting können die Hersteller 1.000 bis 3.000 Stück pro Durchgang produzieren. Außerdem müssen Sie die Temperatur (538-649 °C) und die Zykluszeit (30-60 Sekunden) genau kontrollieren, um diese hochwertigen Teile herzustellen.

5. Rapid Tooling

Durch den Einsatz von Rapid-Tooling-Verfahren können Sie Ihren verkürzten Produktionszyklus beschleunigen. Der Grund dafür ist, dass die Hersteller bei dieser Technik eine schnelle Formherstellung verwenden.

Diese Herstellung umfasst 3D-Druck- oder Bearbeitungsschritte, um in nur wenigen Stunden eine Form für ein Produktprofil herzustellen.

Mit dieser Technik können Sie mit Materialien wie Al, Cu oder Zn weniger als 1000 Mengeneinheiten erhalten.

Prototyping mit Kleinserien-Druckgießen

Die Rolle des Rapid Prototyping

Mit Rapid Prototyping können Sie nun die tatsächlichen Fehlerbereiche ermitteln und die Entwürfe vor der Massenproduktion testen. Bei diesem Verfahren verwendet der Hersteller Druckgussprototypen, um Fehler zu erkennen und ihre Funktionsweise zu verbessern.

Für die Herstellung von Teilen mit Prototyping benötigen Sie 1-2 Wochen. Außerdem können Sie diese Technik nutzen, um genaue Muster für Anwendungen in der Automobil- und Luftfahrtindustrie zu erhalten. Außerdem profitiert die Industrie von verbesserten Designs und reduzierten Kosten durch 20% bis 30%.

Rippen Design

Rippen erhöhen die Festigkeit von Kunststoffteilen. Die Rippenstärke beträgt 50-75% der Wandstärke. Die maximale Rippenhöhe beträgt das Dreifache der Wanddicke. Starke Rippen verursachen Einfallstellen. Ein allmählicher Rippenansatz verhindert Spannungen. Der Abstand zwischen den Rippen sollte 2-3x die Wanddicke betragen. Der Verzugswinkel der Rippen beträgt 1-2 Grad. Runde Ecken verringern Spannungen. Parallele Rippen funktionieren besser als sich kreuzende Rippen.

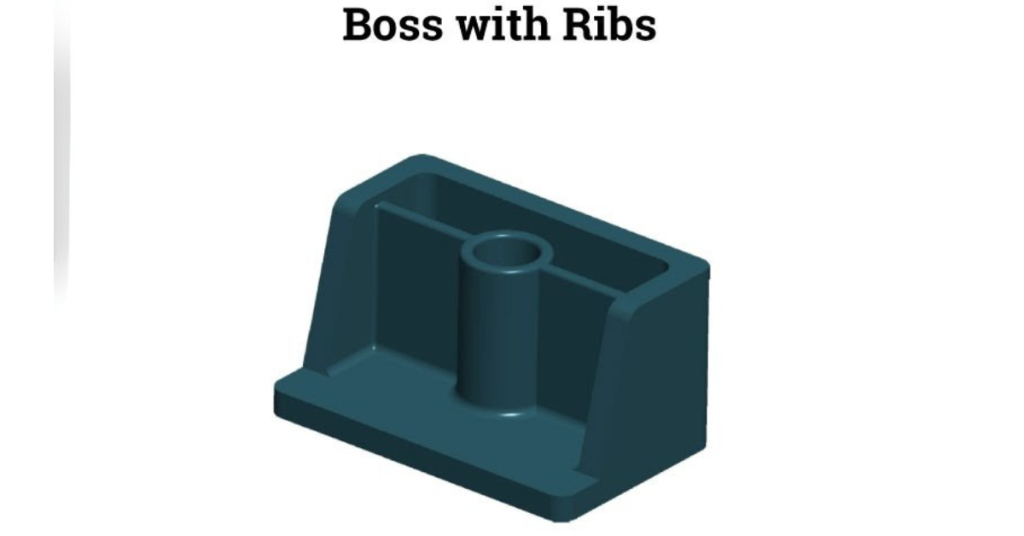

Chef-Design

Die Vorsprünge unterstützen Schrauben und Stifte. Der Durchmesser des Aufsatzes entspricht der Schraubengröße. Die Wandstärke beträgt 60% der Nennwand. Entkernung reduziert Einfallstellen. Stützrippen helfen bei hohen Vorsprüngen. Die Höhe des Aufsatzes sollte 2,5x Durchmesser nicht überschreiten. Der Entlastungswinkel muss 0,5-1 Grad betragen. Zwickel stützen schwere Lasten. Der Basisradius verhindert Spannungen.

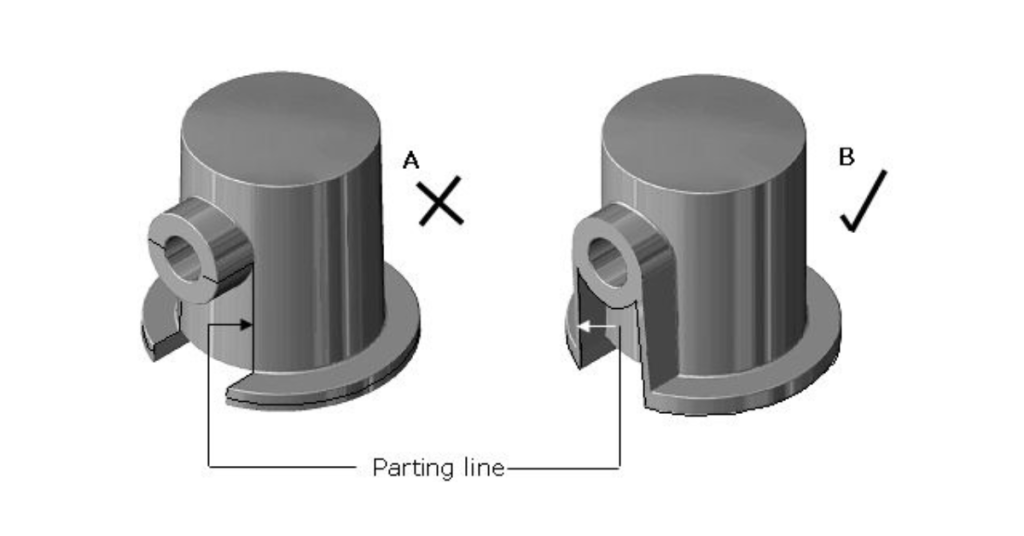

Trennungslinie

Die Trennebene trennt die Formhälften. Eine gute Platzierung erleichtert das Auswerfen der Teile. Gerade Trennebenen sind einfacher. Komplexe Formen benötigen gestufte Trennlinien. Die Linie sollte visuelle Defekte verbergen. An der Trennebene entsteht ein Grat. Scharfe Kanten erfordern besondere Sorgfalt. Richtige Entlüftung erfordert Lücken in der Trennebene. Zeugenlinien sind am fertigen Teil sichtbar.

Toleranzen

Die Standardtoleranz beträgt ±0,2 mm pro 25 mm. Enge Bereiche können ±0,05 mm erreichen. Die Wandstärke variiert um ±10%. Die Ebenheit hängt von der Teilegröße ab. Entformungswinkel müssen mindestens 0,5-1 Grad betragen. Die Toleranz des Lochdurchmessers beträgt ±0,1 mm. Gewindetoleranz ist 2H/2G Klasse. Merkmale in der Nähe von Anschnitten haben eine geringere Toleranz. Verzug beeinflusst die Endtoleranz.

Integration des 3D-Drucks

Der 3D-Druck ist eine moderne Technologie. Sie ermöglicht die Bearbeitung vielfältiger Muster, einschließlich Gitterstrukturen und dünner Wände, innerhalb von 2-5 Tagen. Mit diesem fortschrittlichen Werkzeug können Sie die Vorlaufzeit um 50% bis 70% verkürzen.

Außerdem können Sie damit Wandstärken (sogar von 0,5 mm bis 2 mm) oder komplexe Formen anpassen. Diese Flexibilität unterstützt das schnelle Prototyping in Branchen wie der Automobilindustrie, der Elektronik und der Medizin.

Industrien, die vom Druckguss in kleinen Stückzahlen profitieren

Automobilsektor

Druckgusslösungen für Kleinserien bieten kosteneffiziente Optionen für kleine Produktionsserien mit geringem Gewicht. Damit können Sie effizient Kompressorgehäuse, Filtergehäuse, Ventilkörper und Servolenkungsgehäuse herstellen.

Außerdem liefert es klare Vorhersagen über die Funktionalität der Teile. Sie können Entwürfe vor der Großserienproduktion testen und verfeinern. Dadurch wird der Materialverbrauch um bis zu 30% reduziert.

Luft- und Raumfahrtanwendungen

Die Hersteller sorgen für gleichbleibende Qualität bei Teilen für die Luft- und Raumfahrt. Zum Beispiel bei Getrieben und Motorgehäusen. Diese Teile werden in der Regel in kleinen Stückzahlen nachgefragt.

Druckgusslösungen für Kleinserien sparen hier rund 20% an Material ein. Diese Technik erfüllt außerdem strenge Industrienormen.

Unterhaltungselektronik

Mit einem Druckgussverfahren für Kleinserien können Sie Verbraucherkomponenten präziser gestalten. Damit können Sie auf einfache Weise sehr detaillierte Teile entwerfen.

Zum Beispiel LED-Gehäuse, Gehäuse für Straßenlaternen, Gehäuse für Rasenlaternen und Innenleuchten. Außerdem kann dieses Verfahren die Vorlaufzeiten für einen schnellen Markteintritt um bis zu 40% reduzieren.

Kleinserien vs. Großserien-Druckgießen

Wesentliche Unterschiede

- Bei kleinen Serien von 5000 Stück oder weniger sind die Kosten für den Druckguss in kleinen Stückzahlen 15-30% geringer. Aber manchmal kann die Erstausstattung mit Werkzeugen immer noch erheblich sein. Auf der anderen Seite benötigen die Hersteller Werkzeuge für 10.000 Stück oder mehr. Diese Kosten liegen in der Regel zwischen $20.000 und $50.000.

- Die Hersteller benötigen in der Regel 2 bis 4 Wochen für Kleinserien, bei großen Mengen können es auch 8 bis 12 Wochen sein.

- Außerdem benötigt man bei kleinen Aufbauten weniger Mitarbeiter (5 bis 10) als bei großen. Außerdem reduziert dieses Verfahren die Komplexität der Werkzeuge um 25-40% und bietet eine größere Vielseitigkeit.

Faktoren für die Wahl von Lösungen mit geringen Stückzahlen

Sie müssen $5.000 bis $15.000 zur Verfügung haben, um als Startup-Unternehmen in Kleinserien-Druckgussteile zu investieren. Dieses Budget reicht für die Herstellung von Werkzeugen und die Fertigung von bis zu 5.000 Stück.

Dieser Aufbau umfasst auch einige andere Parameter, wie Gussformen ($3.000-$7.000), Schmelzöfen ($2.000-$5.000) und Endbearbeitungswerkzeuge ($1.000-$3.000).

Die Wartungskosten können sich auf etwa $500 pro Jahr belaufen. Wenn Sie außerdem Prüf- und Veredelungsverfahren einbeziehen, können Sie Materialkosten sparen.

Viele Start-ups haben Angst vor Marktversagen. Nachdem sie ihre Entwürfe auf dem Markt getestet haben, können sie die Formen wiederverwenden oder das Design ändern. Dies ist der beste Vorschlag, um ein minimales Risiko und eine geringe Ressourcennutzung zu gewährleisten.

Druckgussfähigkeiten für Kleinserien

CNC-Bearbeitung für Präzision

Die Integration von CNC in Druckgussteile in kleinen Stückzahlen verbessert deren Leistung. Sie können eine hohe Detailgenauigkeit mit einer engen Toleranz von bis zu ±0,01 mm und glatten Oberflächen Ra 0,4-1,6 μm erreichen. Je mehr Aufwand Sie in die Produktion stecken, desto mehr Material werden Sie einsparen, was bis zu 15% betragen kann.

Auftragsmontage und Oberflächenveredelung

Die Auftragsmontage und die Oberflächenbearbeitung verleihen dem Gussteil bemerkenswerte Eigenschaften. Zum Beispiel erhöht die Beschichtung und Eloxierung von Teilen deren Lebensdauer und verringert den Verschleiß um bis zu 30%. Zu den weiteren Schritten gehören Schweißen, Montage, Beschichtung, Bearbeitung und Schleifen.

Fertigungslösungen aus einer Hand

Der Kleinserien-Druckguss bietet Fertigungslösungen aus einer Hand. Denn bei dieser Dienstleistung erhalten Sie Guss, Bearbeitung und Nachbearbeitung kombiniert. Dies ist auch eine kostengünstige Option für verschiedene Branchen.

Schlussfolgerung

Druckgusslösungen für kleine Stückzahlen sind vor allem für neu gegründete Unternehmen von Vorteil. Sie sind auf der Suche nach kostengünstigen, präzisen Optionen. Diese Technologie unterstützt verschiedene Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und die Unterhaltungselektronik.

Darüber hinaus hilft Ihnen der Druckguss in kleinen Stückzahlen bei der Herstellung qualitativ hochwertiger Komponenten, beim schnellen Prototyping und bei der Vielseitigkeit des Designs. Außerdem können Sie Ihre speziellen Teile als Muster auf dem Markt testen, indem Sie weniger investieren als bei großen Stückzahlen.

0 Kommentare