Wie wählt man das beste Druckgusswerkzeug aus?

Druckguss-Werkzeuge ist entscheidend für die Herstellung von Druckgussprodukten aus Aluminium, Zink, Magnesium und Kupfer. Dieser Artikel soll Ihnen dabei helfen, die richtige Wahl für Druckgusswerkzeuge auf der Grundlage von Legierungsmaterialien zu treffen. Dazu gehören u. a. Auswerferstifte, Formbasen und CNC-Maschinen.

Beachten Sie Begriffe wie T6-Temperierung und HPDC-Verfahren. Entdecken Sie, wie Druckgusswerkzeuge mit diesen Maschinen zusammenarbeiten. Nutzen Sie diesen Leitfaden, um das richtige Druckgusswerkzeug auszuwählen.

Was sind Druckgusswerkzeuge?

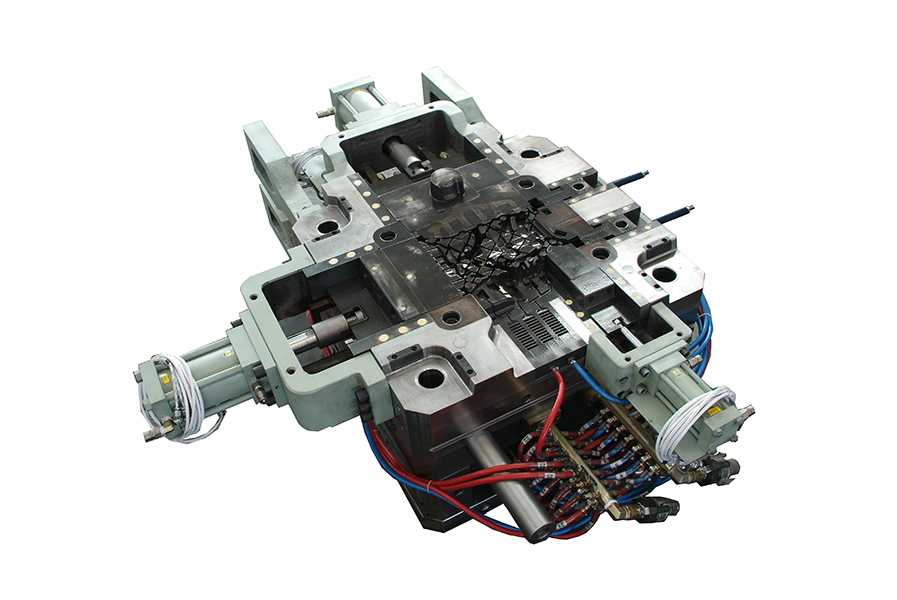

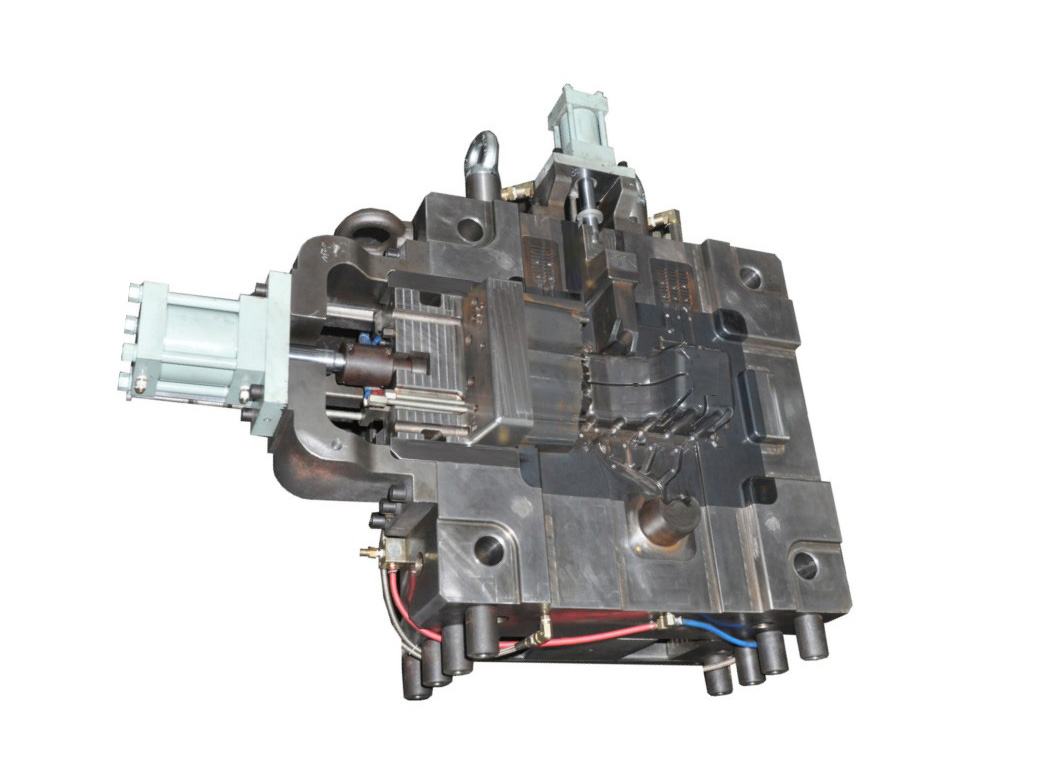

Druckguss-Werkzeuge hilft bei der Herstellung von Metallteilen. Dazu werden Formen, sogenannte Matrizen, verwendet. Jede Matrize kann bis zu 2000 Pfund oder mehr wiegen. Die Maschine drückt heißes Metall in die Form. Das Metall kühlt innerhalb von 20 Sekunden schnell ab.

Auswerfstifte drücken das Teil heraus. Druckgusswerkzeuge haben Hohlräume und Kerne zur Herstellung von Teilen aus Legierungen. Sie arbeiten bei 700°F. Druckgussmaschinen arbeiten mit einem Druck von 50 bis 3000 Tonnen. Sie verwenden geschmolzenes Aluminium. Sie brauchen Kühlkanäle. Die Kühlung verhindert, dass die Formen brechen. Prüfen Sie ständig auf Risse.

Welche Faktoren bestimmen die Qualität von Druckgusswerkzeugen?

Auswahl des Materials

Die Wahl des richtigen Werkzeugmaterials ist entscheidend. Es gibt verschiedene Arten von Druckgusswerkzeugen, darunter Aluminiumdruckgusswerkzeuge, Kupferdruckgusswerkzeuge und Zinkdruckgusswerkzeuge. Zu den häufig verwendeten Stählen für Druckgussformen gehören H13, 1.2343, 8407 und KD61.

Für Zinkdruckgussprodukte können Sie weniger hochwertige Druckguss-Werkzeugmaterialien wählen als für Aluminium, da Zink einen viel niedrigeren Schmelzpunkt hat als Aluminiumlegierungen. Wenn Sie Druckgussprodukte aus Aluminium oder Magnesium herstellen, sollten Sie die beste Stahlsorte 8407 oder eine ähnliche Sorte wählen, um die Lebensdauer des Werkzeugs zu verlängern. Mit hochwertigen Druckgusswerkzeugen läuft die Druckgussmaschine reibungsloser.

Präzises Design

Das Design muss präzise sein. Die Formen werden mit hoher Genauigkeit hergestellt. Die Toleranzen sind mit +/-0,05 mm sehr eng. Kleine Fehler führen zum Ausfall von Teilen. Um Fehler bei der Herstellung von Werkzeugen zu vermeiden, hilft der Einsatz von CAD-Software bei der Konstruktion eines vollständigen 3D-Druckgusswerkzeugs, was sehr wichtig ist.

Moldflow übernimmt manchmal die komplexe Geometrie des Druckgussteils, um die beste Anschnittposition auszuwählen. Gute Entwürfe sparen Zeit. Es wird weniger Abfall produziert. Präzision ist wichtig für die Sicherheit. Teile passen besser zusammen, wenn sie präzise sind. Glatte Kanten sind ebenfalls hilfreich.

Hitzebeständigkeit

Teile werden sehr heiß. Hitzebeständigkeit ist entscheidend. Wir verwenden Aluminiumdruckgusswerkzeuge aufgrund ihrer thermischen Eigenschaften. Kupfer widersteht 1981°F. Graphit kann ebenfalls hohe Temperaturen aushalten. Auch Siliziumkarbid wird verwendet. Es bleibt auch bei Hitze stabil. Kühlsysteme helfen bei der Temperaturkontrolle.

Richtige Kühlung verhindert Risse. Heiße Teile erfordern eine besondere Behandlung. Hitzebeständige Werkzeuge halten länger.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit ist sehr wichtig. Sie hilft, Wärme zu verteilen. Kupfer hat eine hohe Wärmeleitfähigkeit. Es kühlt Teile schneller ab. Auch Aluminium leitet die Wärme gut. Das beschleunigt die Produktion.

Wärmeleitpaste kann den Wärmefluss verbessern. Dadurch bleiben die Temperaturen gleichmäßig. Ungleichmäßige Wärme kann Teile beschädigen. Eine gute Wärmeleitfähigkeit gewährleistet Qualität. Sie verhindert, dass Teile überhitzen.

Formstabilität

Die Druckgussform muss stabil sein. Stabilität verhindert Verzug. Verzug verändert die Form der Teile. Stabile Formen halten länger. Die Druckgussform muss 100.000 Zyklen aushalten. Stabilität sorgt für gleichbleibende Teile. Es ist entscheidend, robuste Druckgusswerkzeuge zu entwerfen, um eine lange Lebensdauer der Werkzeuge zu gewährleisten.

Konsistenz ist der Schlüssel zur Produktion. Bolzen und Klammern halten die Formen fest. Lose Gussformen verursachen Fehler. Überprüfen Sie die Formen regelmäßig. Durch regelmäßige Kontrollen werden Probleme frühzeitig erkannt.

Härte der Werkzeuge

Die Härte von Werkzeugen wird in Rockwell gemessen. Die Härte der Kavität und des Kerns von Druckgusswerkzeugen liegt zwischen 48 und 53 HRC, während die Auswerferstifte bis zu 60 HRC erreichen können. Im Gegensatz zu KunststoffspritzgussformAlle Druckgussformen sollten gehärteten Stahl für den Hohlraum und die Kerne haben. Sie sind verschleißfest und haben eine längere Lebensdauer.

Diamantbeschichtungen verbessern die Härte. Beschichtungen verringern die Reibung. Weniger Reibung bedeutet weniger Hitze. Harte Werkzeuge machen glatte Schnitte.

| Faktoren | Wichtigkeit (%) | Wichtige Metriken | Optimale Reichweite | Allgemeine Materialien | Auswirkungen auf die Kosten | Lebensdauer (Zyklen) |

| Auswahl des Materials | 30 | Legierungstyp, Reinheit | Hochreine Legierungen | Aluminium, Zink | Hoch | 100,000+ |

| Präzises Design | 25 | Toleranz, Genauigkeit | ±0,01 mm | CAD/CAM-Konstruktion | Mäßig | 50,000+ |

| Hitzebeständigkeit | 15 | Maximale Temperatur (°C) | Bis zu 600°C | Stahl, Inconel | Mäßig | 50,000+ |

| Wärmeleitfähigkeit | 10 | Leitfähigkeit (W/m-K) | 200-400 W/m-K | Kupferlegierungen | Niedrig | K.A. |

| Formstabilität | 10 | Dimensionsstabilität | Konsistent über Zyklen hinweg | D2-Stahl, H13-Stahl | Niedrig | 100,000+ |

| Härte der Werkzeuge | 10 | Rockwell-Härte | 48-60 HRC | Werkzeugstahl | Mäßig | 100,000+ |

Tabelle über die Faktoren, die die Qualität von Druckgusswerkzeugen bestimmen!

Wie wirkt sich die Werkzeugkonstruktion auf die Produktionseffizienz aus?

Zykluszeit

Druckgusswerkzeuge beschleunigen die Herstellung von Produkten. Schnelle Maschinen wie die HPM Freedom 610 machen dies möglich. Formteile wie Plunger helfen dabei. Eine schnellere Kühlung durch Wärmetauscher ist ebenfalls hilfreich. Bei kurzen Zyklen werden zusätzliche Teile mit Beschnittwerkzeugen geschnitten. Roboter wie ABB IRB 6700 bewegen die Teile schneller.

Geringere Zykluszeit bedeutet mehr Produkte in kürzerer Zeit. Glatte Oberflächen auf den Formen machen es schneller. Automatisierte Systeme prüfen die Qualität. CNC-Maschinen schneiden die Teile präzise. Die Produktion ist dann effizient.

Materialabfall

Weniger Abfall ist gut für Druckgusswerkzeug. Maschinen wie die DC-Serie von Toshiba tragen zur Abfallreduzierung bei. Kufen und Angüsse transportieren Metall zur Form. Recycelte Abfälle können im Ofen wiederverwendet werden. Filtersysteme reinigen das geschmolzene Metall. Exakte Formen verhindern den zusätzlichen Einsatz von Metall.

Durch das Abschneiden von Abfällen werden weniger Ressourcen verbraucht. Richtiges Design macht alle Metallteile nützlich. Anschnittsysteme steuern den Metallfluss. Diese Methode spart Metall. Sie spart auch Geld.

Mold Life

Gute Formen für Druckgusswerkzeuge halten länger. Starke Metalle wie H13-Stahl helfen dabei. Abschrecken kühlt die Formen schnell ab. Die Legierung mit Molybdän macht die Formen zäh. Oberflächenbehandlungen schützen vor Verschleiß. Regelmäßige Wartung verhindert Schäden. Präzise Temperaturkontrollen halten die Formen sicher.

Die korrekte Ausrichtung reduziert die Belastung der Formen. Sensoren überwachen den Zustand der Form. Wenn die Formen länger halten, bleibt die Produktion konstant. Auch die Kosten sinken.

Kühlsysteme

Bei Druckgusswerkzeugen ist die Kühlung entscheidend. Wärmetauscher können die Formen schneller abkühlen. Wasserkanäle in den Formen leiten die Wärme ab. Eine gute Kühlung verhindert Überhitzung. Pumpen bewegen das Wasser durch das System. Sensoren überprüfen die Temperaturen. Ventile steuern den Wasserdurchfluss.

Effiziente Kühlung verbraucht weniger Energie. Außerdem kühlen die Teile dadurch schneller ab. Wenn die Formen kühl bleiben, läuft die Produktion reibungsloser. Druckguss-Werkzeuge sieht auch besser aus.

Entlüftung Design

Luft entweicht durch Entlüftungsöffnungen in Druckgusswerkzeugen. Entlüftungen verhindern Blasen in den Teilen. Richtiges Entlüften hält die Formen sauber. Kanäle leiten die Luft ab. Auch Vakuumsysteme helfen.

Gasentlüftungen lassen eingeschlossene Luft entweichen. Bessere Entlüftung bedeutet bessere Teile. Keine Lufteinschlüsse in den Formen. Ingenieure Größe und Lage der Entlüftungsöffnungen planen. Die Entlüftungsöffnungen müssen häufig kontrolliert werden. So bleibt die Form gut in Schuss.

Was sind die wichtigsten Überlegungen für die Instandhaltung von Druckgusswerkzeugen?

Zeitpläne für Inspektionen

Wartungskontrollen sind bei Druckgießwerkzeugen von entscheidender Bedeutung. Jede Form sollte regelmäßig überprüft werden. Prüfen Sie sie auf Fehler, Anzeichen von Degradation oder Verschleiß.

Es wird empfohlen, zum Messen kritischer Punkte einen Messschieber zu verwenden. Überprüfen Sie die Ergebnisse anhand der Spezifikationen. Das Werkzeug kann einige Änderungen erfordern.

CNC-Maschinen sollten dort eingesetzt werden, wo Präzision erforderlich ist. Alle von den Technikern gemachten Feststellungen müssen aufgezeichnet werden. Diese Daten sind für die Schätzung der Reparaturkosten nützlich. Routinekontrollen stellen sicher, dass sich die Werkzeuge in einem einwandfreien Zustand befinden. Sie verhindern unerwartete Ausfälle.

Identifizierung der Abnutzung

Es ist wichtig, Verschleiß bei Druckgusswerkzeugen frühzeitig zu erkennen. Kratzer und Dellen sind Anzeichen für Abnutzung und Verschleiß. Untersuchen Sie kleine Bereiche mit einem Mikroskop. Stellen Sie sicher, dass die Auswerferstifte abgenutzt sind. Messen Sie ihre Länge an neuen Stiften. Verschlissene Stifte führen zu Defekten an den Teilen.

Melden Sie Änderungen der Zykluszeiten. Längere Zeiten könnten auf Verschleiß hindeuten. Diese Informationen helfen Ihnen bei der Planung der Wartung.

Wartungsprotokolle

Setzen Sie strenge Richtlinien für die Wartung von Druckgusswerkzeugen um. Reinigen Sie die Werkzeuge nach jedem Gebrauch. Wischen Sie die Werkzeuge ab, um Rückstände und Verunreinigungen zu entfernen. Prüfen Sie die Parallelität mit einer Messuhr.

Ein falsch ausgerichtetes Werkzeug führt zu fehlerhaften Teilen. Vergewissern Sie sich, dass Sie alle Bolzen und Schrauben richtig angezogen haben. Lose Teile führen zu Ausfällen. Es ist wichtig, für jedes Werkzeug ein Wartungsprotokoll zu führen. Um diese Probleme zu erkennen, sollten Sie in den Protokollen nachsehen, welche Probleme immer wieder auftauchen. Eine konsequente Pflege bedeutet auch, dass die Werkzeuge lange halten werden.

Techniken für die Renovierung

Die Aufarbeitung trägt dazu bei, die Lebensdauer von Druckgusswerkzeugen zu verlängern. Beginnen Sie damit, das Werkzeug zu demontieren. Reinigen Sie jedes Teil gründlich. Messen Sie die wichtigsten Teile mit Mikrometern. Vergleichen Sie mit den ursprünglichen Spezifikationen. Schrägen Sie die Oberflächen an, um sie wieder plan zu machen.

Ersetzen Sie alle abgenutzten Teile. Bauen Sie das Werkzeug wieder sorgfältig zusammen. Ziehen Sie die Schrauben mit Drehmomentschlüsseln an. Beginnen Sie mit der Prüfung des Werkzeugs unter Niederdruckbedingungen. Vergewissern Sie sich, dass alle Komponenten einwandfrei funktionieren. Überholte Werkzeuge sind genauso leistungsfähig wie neue Werkzeuge.

Werkzeug-Reparatur

Die Instandhaltung ist eine der kritischsten Tätigkeiten im Druckgusswerkzeugbau. Der erste wichtige Schritt besteht darin, die beschädigte Stelle zu identifizieren. Setzen Sie ein Schweißgerät ein, um die Risse zu reparieren.

Glätten Sie den geschweißten Bereich. Ersetzen Sie gebrochene Teile sofort. Es ist ratsam, hochwertigen Stahl zu verwenden, um die Haltbarkeit zu erhöhen. Achten Sie darauf, dass die Kühlkanäle nicht verstopft sind.

Wir empfehlen, sie mit Druckluft zu reinigen. Führen Sie nach der Reparatur Tests mit dem Werkzeug durch. Stellen Sie sicher, dass es alle Anforderungen erfüllt. Effektive Reparaturen reparieren das Werkzeug.

Wie wirken sich Werkzeugtoleranzen auf die Qualität des Endprodukts aus?

Toleranzschwellen

Beim Druckguss werden Gussformen verwendet. Diese Gussformen müssen genau sein. Selbst winzige Fehler sind wichtig. Wenn eine Druckgussform nur um 0,1 mm zwischen der beweglichen und der festen Hälfte abweicht, passt das Druckgusswerkzeug möglicherweise nicht richtig, was zu verschiedenen Problemen bei den Druckgussteilen führt. Es können zum Beispiel Lücken entstehen. Die Löcher könnten zu klein sein und nicht zusammenpassen. Das bedeutet, dass die Teile nicht zusammenpassen. CAD (Computergestütztes Design) hilft dabei, sicherzustellen, dass die Entwürfe genau sind; Moldmaster kann dies von den ersten Probemustern an verbessern.

CNC-Maschinen schneiden dann die Formen auf die richtige Größe zu. Kleine Fehler können große Probleme verursachen. Präzision ist der Schlüssel. Aluminium-Druckguss-Werkzeuge macht starke Teile.

Produktkonsistenz

Es ist wichtig, dass die Teile gleich bleiben. Ein Teil sollte wie das andere sein. Das Druckgießen hilft dabei. Durch die Verwendung genauer Formen haben die Teile die gleiche Größe. Enge Toleranzen bedeuten weniger Fehler.

Eine Toleranz von ±0,05 mm hilft dabei. So bleibt jedes Stück gleich. Spritzeinheiten und Düsen steuern den Metallfluss. Er muss gleichmäßig sein. Eine gleichmäßige Temperatur ist ebenfalls wichtig. Heizschlangen halten das Metall heiß. Heißes Metall fließt besser. Gleichmäßigkeit sichert hohe Qualität. Gute Teile funktionieren gut.

Präzisionstechniken

Präzision bedeutet, genau zu sein. Druckguss braucht das. CNC-Maschinen schneiden die Formen mit Sorgfalt. EDM (Electrical Discharge Machining - Elektroerosion) formt Metall. Diese Werkzeuge machen feine Schnitte. Jeder Schnitt muss präzise sein. Lehren prüfen die Maße. Sie messen die Teile genau aus. Auch Laserscanner sind hilfreich.

Sie achten auf jedes Detail. Präzisionswerkzeuge kosten Geld. Sie sparen später Zeit. Richtige Teile passen besser. Keine Lücken oder Überlappungen. Präzision bedeutet hervorragende Produkte. Exakte Teile halten länger.

Enge Toleranzen

Enge Toleranzen tragen zur Herstellung hervorragender Teile bei. Sie sind Grenzen für Fehler. Beim Druckguss gelten enge Grenzen. Die Formen müssen gut passen. Eine Grenze von ±0,02 mm ist streng. Dadurch werden die Teile in der Größe eng gehalten. HRC (Härte Rockwell C) misst die Formhärte. Harte Gussformen halten länger.

Weniger Verschleiß bedeutet bessere Teile. CAM (Computer-Aided Manufacturing) plant den Formschnitt. Es folgt strengen Regeln. Enge Toleranzen erfordern hervorragende Werkzeuge. Geeignete Werkzeuge machen starke Teile. Starke Teile brechen nicht.

Maßgenauigkeit

Teile brauchen exakte Größen. Maßgenauigkeit bedeutet dies. CMM (Coordinate Measuring Machine) prüft die Maße. Sie verwendet Punkte zum Messen. Druckgussformen müssen genau sein. Toleranzen von ±0,03 mm helfen dabei. Genauigkeit sorgt dafür, dass die Teile passen. Formhohlräume formen Teile.

Wenn die Kavitäten nicht ausgerichtet sind, sind die Teile falsch. CAD-Dateien sind die Grundlage für den Formenbau. Sie zeigen jedes Detail. Richtige Größen bedeuten weniger Nachbesserungen. Genaue Teile funktionieren besser. Exakte Gussformen sparen Geld.

Qualitätskontrolle

Die Kontrolle der Qualität ist entscheidend. Der Druckguss muss zufriedenstellend kontrolliert werden. Die Inspektoren sehen sich die Teile an. Sie verwenden Messschieber und Mikrometer. Mit diesen Werkzeugen messen sie die Teile. SPC (Statistische Prozesskontrolle) ist ebenfalls hilfreich. Sie prüft die Daten. Alle Probleme werden angezeigt. Röntgengeräte können das Innere von Teilen sehen.

Sie prüfen auf Risse. Eine gute Qualitätskontrolle findet Fehler frühzeitig. Sie zu beheben spart Zeit. Gut gemachte Teile sind stabil. Sie halten lange. Qualitätskontrollen sorgen für gute Teile. Gute Teile sorgen für zufriedene Benutzer.

Wie wählt man den richtigen Lieferanten von Druckgusswerkzeugen?

Wenn wir ein Projekt haben, das einen Druckgussservice benötigt, denken wir als erstes daran, wie wir den richtigen Druckgusshersteller um uns zu unterstützen, werden wir im Folgenden einige Vorschläge machen.

Kompetenz der Lieferanten

Experten helfen bei Druckgusswerkzeug. Sie kennen Dinge wie T6-Temperierung und CNC-Bearbeitung. Ein guter Lieferant ist nach ISO 9001 zertifiziert. Außerdem verwenden sie moderne CAD-Software. Die Experten kennen sich auch mit HPDC- und LPDC-Methoden aus.

Ihr Lieferant sollte über eine solide Erfolgsbilanz bei der Wartung von Formen verfügen. Präzision beim Gießen setzt voraus, dass Experten präzise Formen verwenden. Prüfen Sie, ob er DFM-Analysen anbietet. Starkes Fachwissen bedeutet eine bessere Leistung der Werkzeuge. Experten bieten zuverlässige Lösungen für den Werkzeugbau.

Technische Unterstützung

Gute Lieferanten bieten umfassende technische Unterstützung. Sie helfen bei GPI-Analysen und Formflussstudien. Achten Sie auf Anbieter, die FEA-Tools verwenden. Die Unterstützung umfasst auch Hilfe bei Gießsimulationen.

Sie sollten Ratschläge zur Wahl der Legierung geben. Zur technischen Unterstützung gehört auch eine schnelle Fehlersuche. Die Lieferanten müssen Handbücher und Anleitungen bereitstellen. Sie sollten einen 24/7-Helpline-Service anbieten. Eine starke Unterstützung gewährleistet einen reibungslosen Betrieb. Sie brauchen Hilfe bei technischen Problemen.

Qualitätskontrolle

Qualitätskontrollen sind sehr wichtig. Die Zulieferer sollten SPC-Tabellen verwenden. Gute Qualität erfordert ISO/TS 16949-Normen. Sie verwenden CMM-Maschinen für Messungen. Die Kontrollen umfassen Sicht- und Röntgenkontrollen. Die Qualitätskontrolle gewährleistet genaue Werkzeugabmessungen.

Sie führen Zugfestigkeitsprüfungen an Gussstücken durch. Die Lieferanten sollten über ein eigenes QC-Team verfügen. Eine gute Kontrolle gewährleistet die Zuverlässigkeit des Produkts. Qualität stellt sicher, dass die Teile perfekt passen.

Erfahrungsstufe

Erfahrene Anbieter wissen Druckgusswerkzeug gut. Sie haben komplexe Projekte durchgeführt. Ihr Team verfügt über viele Jahre Erfahrung in diesem Bereich. Die Erfahrung hilft bei der Lösung kniffliger Probleme.

Suchen Sie nach Lieferanten mit einem starken Portfolio. Erfahrung bedeutet bessere Werkzeuglösungen. Sie verwenden fortschrittliche Werkzeuge wie EDM-Maschinen. Erfahrene Teams arbeiten schneller und besser. Gute Erfahrung bedeutet zuverlässige Ergebnisse.

Zuverlässigkeit der Dienste

Zuverlässigkeit im Service ist der Schlüssel. Zuverlässige Lieferanten halten Fristen ein. Sie bieten prompte Lieferungen und Aktualisierungen. Ein zuverlässiger Service bedeutet weniger Produktionsverzögerungen. Sie verwenden ERP-Systeme für die Verwaltung. Zur Zuverlässigkeit gehört eine kontinuierliche Kommunikation.

Sie sollten über ein starkes Logistiknetz verfügen. Zu einem zuverlässigen Service gehört auch die richtige Verpackung. Sie sorgt dafür, dass Ihre Werkzeuge sicher ankommen. Wählen Sie Lieferanten, die für ihre Zuverlässigkeit bekannt sind.

Reputation des Lieferanten

Der gute Ruf ist sehr wichtig. Gut Druckgussform Anbieter haben positive Bewertungen. Prüfen Sie die Erfahrungsberichte ihrer Kunden. Seriöse Anbieter haben langjährige Kunden. Sie erhalten häufig Branchenauszeichnungen. Ein guter Ruf zeugt von Vertrauen und Zuverlässigkeit. Suchen Sie nach Anbietern, bei denen es keine Beschwerden gibt.

Sie haben eine saubere Erfolgsbilanz. Ein guter Ruf bedeutet Qualitätsgarantie. Wählen Sie Lieferanten, die für ihre gute Arbeit bekannt sind. Ein guter Name bedeutet zuverlässigen Service.

Wie verbessern Fortschritte bei den Werkstoffen für Werkzeuge die Leistung?

Moderne Materialien

Neue Materialien helfen bei Druckgusswerkzeug. H13-Stahl und P20-Stahl sind stark. Sie können mit großer Hitze umgehen. Inconel und M2-Werkzeugstahl funktionieren auch gut.

Die Verwendung moderner Materialien verlängert die Lebensdauer der Formen. Sie verringern die Abnutzung und den Verschleiß. A2- und D2-Werkzeugstähle sind ebenfalls eine gute Wahl. Moderne Werkstoffe machen das Gießen schneller und besser. Das bedeutet weniger Brüche. Moderne Werkstoffe bedeuten bessere Teile.

Fortschrittliche Legierungen

Aluminiumlegierungen wie A380 werden in Druckgusswerkzeugen verwendet. Sie sind leicht. Zinklegierungen wie ZAMAK 3 sind ebenfalls geeignet. Sie sind stark und haltbar. Magnesiumlegierungen wie AZ91D sind ebenfalls beliebt.

Sie sind sehr leicht. Fortschrittliche Legierungen helfen bei der Herstellung starker Teile. Sie sind auch rostbeständig. Die Verwendung der richtigen Legierung macht das Gießen einfach. Das bedeutet bessere Leistung.

Zusammengesetzte Vorteile

Verbundwerkstoffe helfen bei der Herstellung von Druckgusswerkzeugen. Sie mischen verschiedene Materialien. Kohlefaserverbundwerkstoffe sind leicht und stark. Auch Glasfaserverbundwerkstoffe sind gut. Sie sind hitzebeständig. Verbundwerkstoffe verlängern die Lebensdauer der Werkzeuge. Sie sind leicht zu formen.

Die Verwendung von Verbundwerkstoffen bedeutet weniger Gewicht. Das hilft bei der schnellen Herstellung von Teilen. Verbundwerkstoffe sind auch verschleißfest. Ihre Verwendung bedeutet weniger Reparaturen.

Vergleich der Materialien

Verschiedene Materialien werden verwendet in Druckgusswerkzeug. H13-Stahl ist stark und hitzebeständig. Aluminium ist leicht, aber nicht so stabil. Zink ist stark und rostbeständig.

Magnesium ist sehr leicht, muss aber gepflegt werden. Jedes Material hat gute und schlechte Seiten. Die Wahl des richtigen Materials hilft. Vergleichen Sie sie und wählen Sie das beste aus. Das bedeutet bessere Ergebnisse bei der Werkzeugherstellung.

Leistungsverbesserung

Bessere Materialien bedeuten bessere Druckgusswerkzeuge. H13-Stahl hat eine lange Lebensdauer. Aluminiumlegierungen machen die Teile leicht. Zinklegierungen widerstehen Rost. Die Verwendung guter Materialien verbessert den Guss.

Das bedeutet bessere Teile. Bessere Materialien helfen bei der Herstellung starker Werkzeuge. Außerdem machen sie den Prozess schneller. Gute Materialien bedeuten weniger Verschleiß. Das führt zu weniger Problemen. Ihre Verwendung macht die Arbeit leichter.

Wie wird die Kompatibilität von Werkzeugen mit Druckgießmaschinen sichergestellt?

Werkzeug-Spezifikationen

Die Werkzeugspezifikationen müssen mit den Druckgussmaschinen übereinstimmen. Verwenden Sie H13-Stahl für Formen. Prüfen Sie auf CAD-Kompatibilität. Sicherstellen, dass die Werkzeuge für hohen Druck geeignet sind. Verwenden Sie geeignete Anschnitt- und Angusskonstruktionen.

Die Abmessungen müssen zu den Maschinenplatten passen. Die Ausrichtung von Kern und Kavität muss präzise sein. Die Toleranzen sollten innerhalb von ±0,01 liegen. Kühlkanäle müssen sorgfältig geplant werden. Korrekte Spezifikationen sorgen für einen reibungslosen Guss.

Fähigkeiten der Maschine

Druckgussmaschinen haben Grenzen. Prüfen Sie ihre Schließkraft. Maschinen wie die 800T können große Teile verarbeiten. Auch die Einspritzgeschwindigkeit spielt eine Rolle. Überprüfen Sie die Schussgewichtskapazität der Maschine. Achten Sie auf die Effizienz der Zykluszeit. Die Maschinen müssen die Hochdruckeinspritzung unterstützen.

Einige Maschinen verwenden Servomotoren. Diese verbessern die Präzision. Stimmen Sie die Maschinenspezifikationen auf die Werkzeuge ab. Eine gute Abstimmung erleichtert die Arbeit.

Richtiger Sitz

Die Werkzeuge müssen gut zu den Maschinen passen. Ausrichtstifte gewährleisten den Sitz. Korrekter Sitz vermeidet Ausrichtungsfehler. Auswerfersysteme müssen reibungslos funktionieren. Schauen Sie sich die Formbasen an.

Sie müssen den Maschinengrößen entsprechen. Angussbuchsen müssen exakt sein. Genaue Passung bedeutet bessere Teile. Falscher Sitz kann zu Schäden führen. Regelmäßige Kontrollen helfen, die Passgenauigkeit zu erhalten. Die Passung ist entscheidend für die Qualität.

Präzision bei der Ausrichtung

Das Ausrichten ist beim Druckguss entscheidend. Verwenden Sie Führungsstifte für Genauigkeit. Die Formhälften müssen perfekt schließen. Eine falsche Ausrichtung führt zu Defekten. Stellen Sie sicher, dass die Holme ausgerichtet sind.

Prüfen Sie die Buchsen auf Verschleiß. Die Kalibrierung hilft, die Ausrichtung beizubehalten. Eine korrekte Ausrichtung verbessert die Qualität der Teile. Vermeiden Sie Lücken zwischen den Werkzeugen. Prüfen Sie die Ausrichtung regelmäßig. Eine gute Ausrichtung bedeutet bessere Ergebnisse.

Prozessanpassung

Die Anpassung des Prozesses ist wichtig. Verwenden Sie eine Simulationssoftware wie MAGMASOFT. Passen Sie die Einstellungen je nach Material an. Aluminium und Zink benötigen unterschiedliche Temperaturen. Die Einspritzgeschwindigkeit beeinflusst die Qualität der Teile.

Die Abkühlzeit ändert sich mit dem Material. Anpassung der Werkzeuge für verschiedene Zyklen. Betrachten Sie die Maschinenparameter. Anpassung verbessert die Effizienz. Richtiges Anpassen macht das Gießen besser. Unterschiedliche Teile benötigen unterschiedliche Einstellungen.

Schlussfolgerung

Druckguss-Werkzeuge hilft bei der Herstellung langlebiger Teile. Achten Sie auf die Qualität der verwendeten Materialien und die Genauigkeit der Konstruktion. Richtige Passform und gute Kühlung verbessern die Leistung.

Die Wartung trägt dazu bei, dass die Geräte stets ordnungsgemäß funktionieren. Besuchen Sie ALUDIECASTING für fachkundige Hilfe. Das hilft Ihnen, die besten Druckgusswerkzeuge zu bekommen. Gute Werkzeuge für großartige Teile.

Wenn Sie auf der Suche nach Aluminiumdruckguss-Werkzeugekönnen Sie uns gerne kontaktieren.

0 Kommentare