Das Gießen in Einwegformen ist ein flexibles Verfahren zur Herstellung von Metallwaren durch Gießen von geschmolzenem Metall in Formen, die nach jedem Produktionsprozess zerstört werden. Verbrauchbare Formen. Im Gegensatz zu Dauerformen, die regeneriert werden können, bestehen Einwegformen aus Materialien wie Sand, Gips oder Keramik und werden nach dem Gießen entsorgt. Es ist der richtige Weg, um Teile mit komplizierten Formen, extremer Präzision und winzigen Details herzustellen, die mit anderen Verfahren wahrscheinlich nicht einfach oder nicht machbar wären.

Zu den Branchen, die bei der Herstellung von Gussformen eine qualitativ hochwertige Produktion in kleinen bis mittleren Stückzahlen benötigen, gehören die Luft- und Raumfahrtindustrie, die Automobilindustrie, die Medizintechnik, die Rüstungsindustrie und viele mehr. Das Verfahren kann für die Großproduktion ungeeignet sein, da für jedes produzierte Teil neue Formen hergestellt werden müssten, was sich als kostspielig erweisen würde, aber seine Fähigkeit zur Herstellung komplexer Designs macht es bei der Herstellung von Gegenständen, die Festigkeit, Haltbarkeit und Präzision erfordern, unbezahlbar.

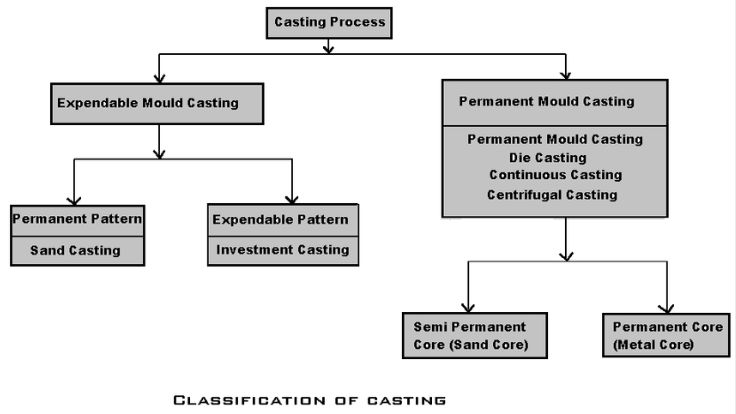

Geschichte des Gießens von Einwegformen

Verwertbarer Formguss hat eine lange Geschichte, und seine Präsenz lässt sich bis vor Tausenden von Jahren zurückverfolgen. Zu den Zivilisationen, die das Verfahren zum Gießen von Gegenständen nutzten, gehören die Ägypter, Griechen und Römer, und zu den gegossenen Gegenständen gehören Schmuck, Münzen und Waffen. Im Laufe der Zeit änderte sich das Verfahren mit dem Aufkommen neuer Materialien und technologischer Verbesserungen, die einen komplizierteren und genaueren Guss ermöglichten.

Der Aufstieg der modernen Einwegformgusstechniken lässt sich auf die industrielle Revolution im 18. und 19. Jahrhundert zurückführen, als die Metallverarbeitungstechniken stark weiterentwickelt wurden. Mit dem Aufkommen von Verfahren wie dem Sandguss und dem Wachsausschmelzverfahren wurde es möglich, Teile aus Metall auf völlig neue Weise herzustellen, und heute ist die Verwendung von Einwegformen im Fertigungsprozess eine Selbstverständlichkeit.

Was ist das Gießen mit einer verwertbaren Form?

Der Verbrauchsformguss kann als ein Herstellungsverfahren definiert werden, das bei der Produktion von Metallteilen angewandt wird, da die hergestellten Teile in eine Form gelegt werden, die absichtlich so gestaltet ist, dass sie nach einmaligem Gebrauch zerstört wird. Im Vergleich zum Dauerformguss, der eine mehrmalige Wiederverwendung der Form ermöglicht, handelt es sich beim Verbrauchsformguss um wiederverwendbare Formen. Nachdem das geschmolzene Metall abgekühlt und erstarrt ist, wird das Modell oder die Form zerstört, um das fertige Produkt zu erhalten.

Dieses Verfahren eignet sich besonders für das Gießen komplizierter Teile, bei denen es sich um hochpräzise Teile handeln kann, deren Herstellung mit anderen Techniken kostspielig oder sogar unmöglich wäre. Der Begriff "Verbrauchsform" bedeutet, dass die Form in einem Zyklus verbraucht wird, d. h. nach jeder Verwendung muss eine neue Form entwickelt werden, um ein anderes Teil herzustellen.

Verwendung von verzehrbaren Gussformen

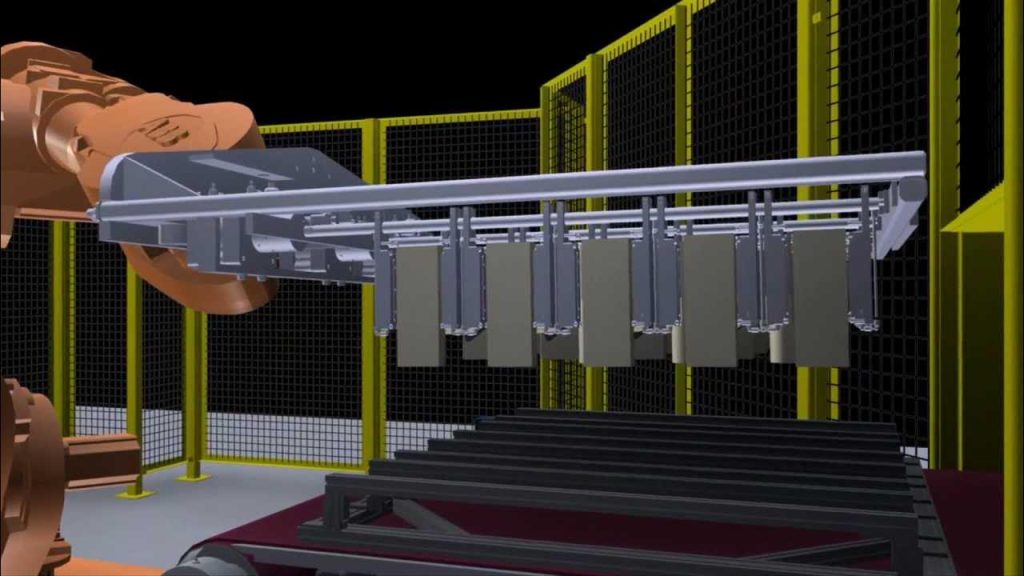

Mustererstellung

Beim Verbrauchsformguss wird zunächst ein Modell des zu gießenden Teils hergestellt. Das Modell besteht aus einem Material wie Wachs, Schaumstoff oder Metall und ist so gestaltet, dass es die Form des Endprodukts imitiert.

Bildung von Schimmelpilzen

Eine Formsubstanz, die aus Sand, Gips oder Keramik bestehen kann, umgibt das Modell, und das Material kann je nach Gießverfahren auf unterschiedliche Weise entfernt werden.

Entfernen von Mustern

Sobald das Material der Form aushärtet, wird das Modell entnommen, was in den meisten Fällen durch Schmelzen, Brennen oder Zertrümmern geschieht. Dadurch entsteht ein Hohlraum in der Form, der genau die Form des ursprünglichen Musters hat.

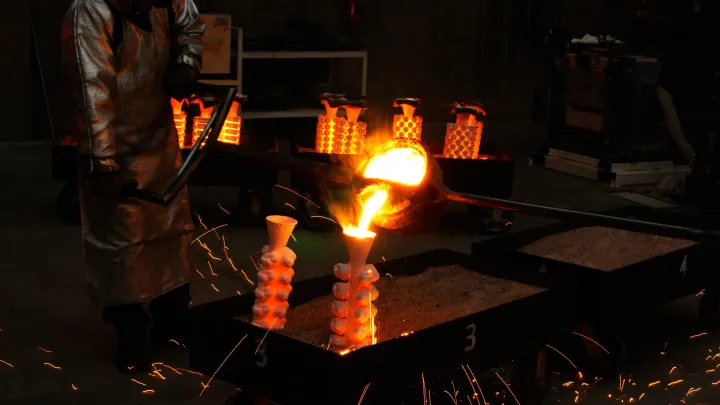

Metallgießen

Wenn der Formhohlraum vorbereitet ist, wird geschmolzenes Metall in die Form eingefüllt, das den vom Modell hinterlassenen Hohlraum ausfüllt. Das Metall wird abgekühlt und zum Erstarren gebracht.

Schimmelpilzvernichtung

Sobald das Metall abgekühlt und fest ist, wird die Form zerstört (in der Regel durch Brechen und Zerkleinern oder Auflösen), um das Gussstück zu gewinnen.

Nachbearbeitung

Nachdem das Gussteil aus der Form entnommen wurde, kann es noch durch sekundäre Nachbearbeitungstechniken wie maschinelle Bearbeitung oder Polieren weiter verfeinert werden, um die gewünschten Spezifikationen zu erreichen.

Verwendbare Gussformtypen

Lassen Sie uns ein wenig mehr über die Art des "Expendable Mould Casting" erfahren:

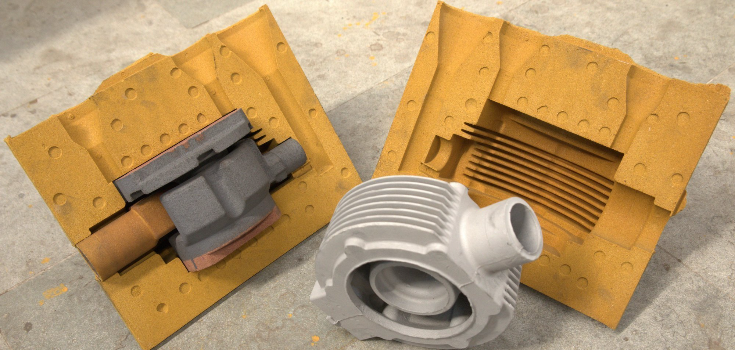

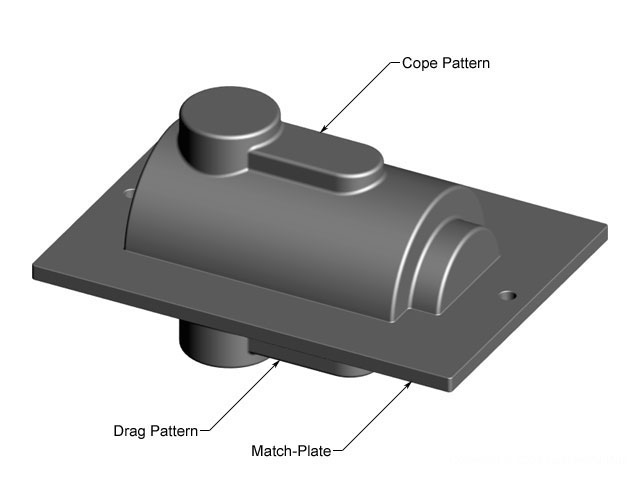

1. Sandguss

Gießen mit einer verzehrbaren Form. Eine der gebräuchlichsten Arten des Sandgusses ist der Sandguss. Dazu wird eine Form hergestellt, indem Sand, der in der Regel mit einer Mischung aus Ton und Wasser vermischt ist, um ein Modell (das Modell des zu gießenden Gegenstands) gepackt wird. In der Regel wird ein Metall- oder Wachsmodell verwendet, das nach dem Erstarren der Form zerbrochen oder ausgeschmolzen wird.

Prozess-Übersicht:

- Ein Material, z. B. Metall oder Wachs, wird in Form eines Musters hergestellt.

- Das Gemisch aus Sand, Ton und Wasser wird dann um das Muster herum aufgetragen.

- Das Modell wird abgestoßen, und der Sand härtet durch Erhitzen der Form aus.

- Der durch das Modell entstandene Hohlraum wird mit geschmolzenem Metall gefüllt, das eingegossen wird.

- Nachdem das Metall erstarrt ist, wird die Form gebrochen, um das Gussteil freizulegen.

Vorteile:

- Arbeitet kosteneffizient, wenn das Produktionsvolumen gering oder mittel ist.

- In der Lage, Gussteile mit einfacher Geometrie zu produzieren.

- Vielseitig einsetzbar, kann aus verschiedenen Materialien, Aluminium, Eisen und Stahl hergestellt werden.

- Weit verbreitet in der Automobil-, Schwer- und Maschinenbauindustrie.

Benachteiligungen:

- Die Oberfläche ist nicht so glatt wie bei den anderen Gussverfahren.

- Sehr feine Designs funktionieren nicht gut.

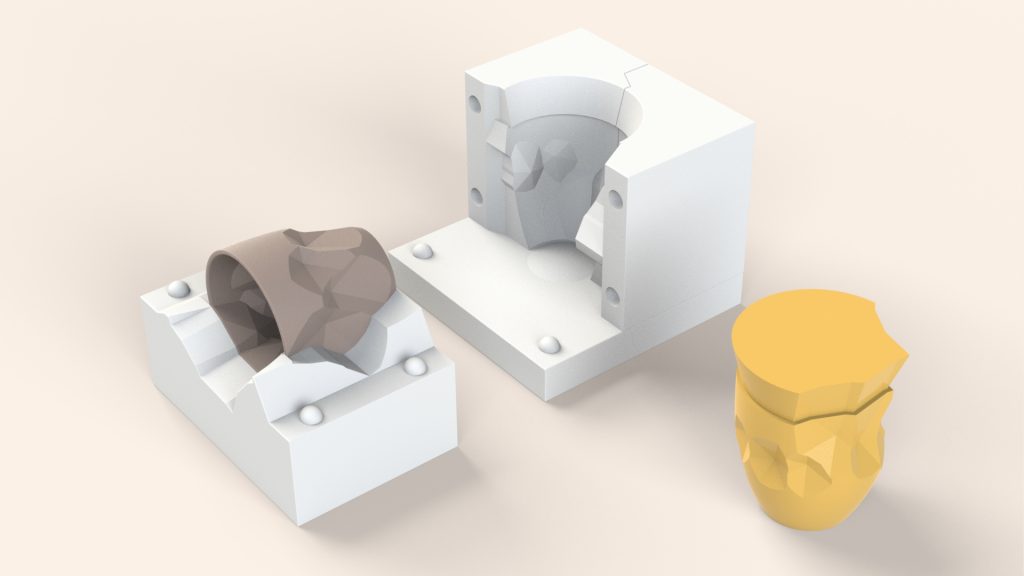

2. Feinguss (Wachsausschmelzverfahren)

Ein weiteres sehr genaues Verfahren zum Gießen von Verbrauchsformen ist der Feinguss, auch bekannt als Wachsausschmelzverfahren. Bei diesem Verfahren wird ein Wachsmodell mit einer keramischen Schale aufgetragen, die zum Aushärten trocknet. Anschließend wird das Wachs ausgeschmolzen und abgelassen, so dass eine hohle Keramikform zurückbleibt, in die geschmolzenes Metall gegossen wird.

Prozess-Übersicht:

- Das Wachsmodell wird durch ein Muster gebildet, das in das gewünschte Design geformt wird.

- Um eine dicke Schale zu erhalten, wird das Wachsmodell mit einer Schicht dieses Schlickers bedeckt und dann geschliffen.

- Dann wird die gesamte Form erhitzt und das geschmolzene Wachs wird entleert.

- Die keramische Hülle ist dann geschmolzenes Metall.

- Sobald das Metall erstarrt ist, wird die Keramikschale abgebrochen, um den Abdruck zu zeigen.

Vorteile:

- Solche Eigenschaften wie hohe Genauigkeit und sehr gute Oberflächengüte.

- Am besten geeignet für das Gießen von winzigen Details und komplexen Teilen.

- Es kann auf ein sehr breites Spektrum von Metallen angewendet werden, z. B. Edelstahl, Titan und Edelmetalle.

Benachteiligungen:

- Sonderbedingungen sind teurer als Sandguss.

- Es ist zeitaufwändiger.

- Geeignet für die Herstellung von Kleinstserien von Bauteilen, ungeeignet für die Produktion von Großserien.

3. Muschelformung

Maskenformung Die Maskenformung ist ebenfalls ein Gießverfahren, das im Prinzip eng mit dem Feinguss verwandt ist, allerdings ist das Modell nun eine Schale auf Sandbasis um ein Modell aus Metall. Das Verfahren zeichnet sich ebenfalls durch eine hohe Maßgenauigkeit der Teile und eine glatte Oberfläche der Teile aus.

Prozess-Übersicht:

- Ein Metallmodell wird gehärtet und in eine feine Sandaufschlämmung getaucht.

- Das Muster setzt sich im Sand fest und bildet die Muschel.

- Wenn die Schale fertig ist, wird sie so lange erhitzt, bis nur noch Reste von Mustermaterial zu finden sind.

- Die mit geschmolzenem Metall gefüllte Schale wird gegossen, und wenn das Metall erstarrt, wird die Schale zerbrochen, um das Gussteil zu entfernen.

Vorteile:

- Stellt Stücke her, die von hervorragender Maßhaltigkeit und gebügelten Kanten sind.

- Sie ist für das Gießen komplizierter Teile geeignet.

- Kann Metalle mit einem hohen Schmelzpunkt, wie Stahl und Eisen, bearbeiten.

Benachteiligungen:

- Es ist im Vergleich zum Sandguss teurer.

- Da es sehr zeitaufwändig ist, eine präzise Schale herzustellen, sind sie auf kleinere Stücke beschränkt.

- Er ist in der Materialauswahl nicht so vielfältig wie der Sandguss.

4. Lost Foam Casting (LFC )

Lost Foam Casting (LFC) Lost Foam Casting ist eine neue Form des Verbrauchsformgusses, bei der Schaumstoffmodelle anstelle von Metall- oder Wachsmodellen verwendet werden. Das Schaumstoffmodell wird mit Sand bedeckt und geschmolzenes Metall in das Loch gegossen, wodurch die Verwendung von Schaumstoff verschwindet.

Prozess-Übersicht:

- Von dem zu gießenden Stück wird eine Schaumstoffform hergestellt.

- Dann wird eine Sandschicht auf das Schaumstoffmuster aufgetragen und der Sand wird zu einer Form gepresst.

- Die Form wird aufgeheizt, und das geschmolzene Metall wird hineingegossen.

- Das mit Schaum bedeckte Muster wird durch das geschmolzene Metall verdampft, der Rest ist der erstarrte Teil.

Vorteile:

- Es eignet sich perfekt für das Gießen komplexer Geometrien mit geringer Arbeitszerstörung.

- Sie ist in der Lage, sehr detaillierte und erstaunlich glatte Teile zu produzieren.

- Erschwinglich für kleine und mittlere Volumen.

Benachteiligungen:

- Sie ist auf kleine Stücke beschränkt.

- Teure Gussformen im Gegensatz zum herkömmlichen Sandguss.

- Sie ist nicht für alle Metalle geeignet, da Temperatur und Druck sorgfältig eingestellt werden müssen.

5. Gießen Abformen von Gips

Beim Gipsformenguss wird ein Gips geformt. Der Gips wird mit Wasser vermischt und dann auf ein Modell aufgetragen, das normalerweise nach dem Aushärten entfernt wird. Es wird meist auf kleine Teile mit Details angewendet.

Prozess-Übersicht:

- Eine Schablone wird entweder aus Metall oder einem verwandten Stoff hergestellt.

- Das Modell wird in eine Lösung aus Gips, Wasser und anderen Materialien getaucht, um eine Form herzustellen.

- Anschließend wird die Form gehärtet und erhitzt, um das Netzmaterial zu gießen.

- Bei der Gussproduktion wird geschmolzenes Metall in die Form gegossen.

Vorteile:

- Stellt qualitativ hochwertige Teile mit einer guten Oberflächengüte her.

- Anwendbar auf kleine Teile sowie auf Teile, die sich durch feine Details auszeichnen.

- Sie ist für die Produktion von Kleinserien geeignet.

Benachteiligungen:

- Solche Methoden sind teuer und zeitaufwändig.

- Begrenzt auf kleinere Bauteile und Metalle, die bei niedriger Temperatur schmelzen.

6. Dauermodell - Sandgießen

Dies ist eine wiederverwendbare Methode (unter Verwendung eines wiederverwendbaren Modells im Gegensatz zu einem Einwegmodell), obwohl das wiederverwendbare Modell eine Einwegform ist. Es handelt sich um eine kombinierte Methode, bei der die Form ein wiederverwendbares Modell ist, aber die Sandform nach jedem Guss abgerissen wird.

Prozess-Übersicht:

- Es wird ein Formkasten mit einem dauerhaften Muster darin hergestellt und mit Sand gefüllt.

- Nach der Herstellung der Sandform wird das Modell abgenommen und das geschmolzene Metall in den Hohlraum gegossen.

- Beim Gießen wird der Sand zerstört, um das Endprodukt zu erhalten.

Vorteile:

- Bei kleinen bis mittleren Stückzahlen ist es kostengünstiger als das Spritzgießen.

- Sie ist für größere Teile wie Motorblöcke und Rahmen geeignet.

Benachteiligungen:

- Geringe Präzision und Oberflächengüte im Vergleich zum Feinguss.

7. CGP oder Cold-Box-Verfahren

Chemisch gebundene Sandgussstücke aus chemisch gebundenen Sandformen werden im Cold-Box-Verfahren gegossen. Der Sand wird mit einem Bindemittel kombiniert, und der Formsatz wird ohne Erwärmung verwendet. Dies kommt vor allem bei der Herstellung von Teilen für Industrien zum Einsatz, die Haltbarkeit und Zähigkeit benötigen, wie z. B. Öl und Gas.

Prozess-Übersicht:

- Die Form wird aus Sand in Kombination mit einem chemischen Bindemittel hergestellt und verdichtet.

- Nach dem Einlegen in die Form wird es in einer kalten Umgebung ausgehärtet, und die Form härtet aus, ohne dass Wärme benötigt wird.

- Das geschmolzene Metall wird in die Form gegossen und erstarrt, dann wird die Form entfernt.

Vorteile:

- Es ist dort anwendbar, wo ein hohes Maß an Festigkeit für die zu gießenden Teile erforderlich ist.

- Ideale Gussstücke: geeignet für Metalle, die in normalen Sandformen schwer zu gießen sind.

Benachteiligungen:

- Chemische Bindemittel, die bei der Herstellung von Formen erforderlich sind, eignen sich nicht für alle Metalle.

- Sie ist auf Materialien und Anwendungen beschränkt.

Materialien für den Gebrauchskokillenguss

Beim Verbrauchsformguss muss die Form aus einem Material hergestellt werden, das nach einmaligem Gebrauch zerstört werden kann. Das verwendete Material wird auch durch das Gießverfahren, das zu gießende Material und die Anforderungen an ein bestimmtes Teil bestimmt. Nachstehend sind einige der häufig verwendeten Materialien für den Verbrauchsformguss aufgeführt:

1. Sand

Verwendbare Formen aus Sand werden am häufigsten und am häufigsten beim Sandguss verwendet. Er wird mit einem Bindemittel (z. B. Ton oder Harz) kombiniert und in eine Form gegossen, die der Hitze des geschmolzenen Metalls standhält. Sandformen sind flexibel, wirtschaftlich und können für die Herstellung großer Bauteile verwendet werden.

2. Gips

Beim Gipsformguss werden die Formen mit einer Mischung aus Gips und Wasser hergestellt. Das Material kann zum Gießen von kleinen, hochdetaillierten Teilen verwendet werden, bei denen glatte Oberflächen und feine Details erforderlich sind. Die Gipsformen werden in der Regel zur Herstellung von Nichteisenmetallen in kleineren Mengen verwendet.

3. Keramik

Beim Feinguss (Wachsausschmelzverfahren) und Schalenguss werden keramische Werkstoffe verwendet. Ein Modell wird mit einem feinen keramischen Schlicker überzogen, und nach dem Trocknen entsteht eine starre Form, die geeignet ist, den hohen Temperaturen standzuhalten. Für das Gießen von Stählen, Titan und Hochleistungslegierungen werden keramische Formen verwendet.

4. Wachs

Wachs wird hauptsächlich im Feinguss (Wachsausschmelzverfahren) verwendet. Es wird in Wachs hergestellt, und eine Keramikschale wird hinzugefügt. Die einzige Schale, die nach dem Entfernen des Modells durch Schmelzen übrig bleibt, ist die Schale, in der der Guss erfolgt. Wachs ist ideal für die Herstellung sehr detaillierter und komplizierter Teile.

5. Schaumstoff

Beim Lost Foam Casting dient Schaumstoff als Modellmaterial. Das Schaumstoffmodell wird mit Sand bedeckt, und wenn das geschmolzene Metall hineingegossen wird, verdampft der Schaumstoff und hinterlässt das erstarrte geschmolzene Metallteil. Die Schaumstoffformen sind auch beim Gießen komplizierter geometrischer Formen mit weniger Abfall vorteilhaft.

6. Harz

Bei anderen fortschrittlichen Gießtechniken werden Kunstharze zur Herstellung von Formen verwendet, die sehr genau und stabil sind. Das Cold-Box- und Muschelgießen erfolgt im Allgemeinen unter Verwendung von harzgebundenem Sand. Kunstharze können auch nützlich sein, um eine gute Oberflächenbeschaffenheit und einen detaillierten Guss im Endprodukt zu erzielen.

7. Metalllegierungen (zur Herstellung von Mustern)

Bei einigen Gießverfahren für Verbrauchsformen, wie dem Metallmodellsandguss, wird das Modell aus Metalllegierungen hergestellt. Die Formen werden dann gegossen und geschmolzenes Metall gegossen, und diese Metallmodelle werden später abgezogen.

Vorteile von Expendable Mould Casting

Das Gießen mit der Einwegform hat eine Reihe von Vorteilen, die es zur Wahl für viele Anwendungen machen. Zu diesen Vorteilen gehören unter anderem:

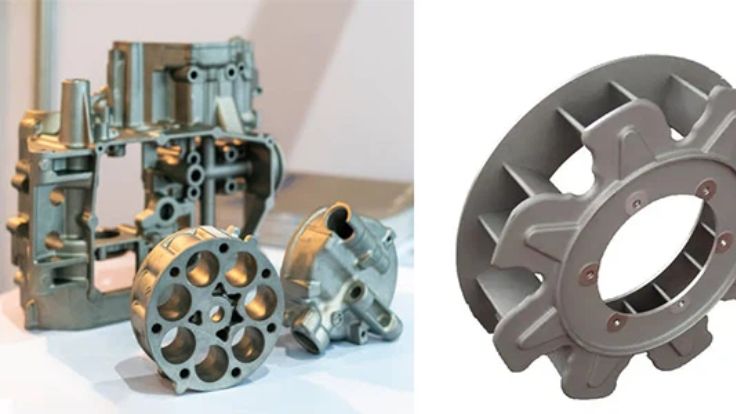

1. Fähigkeit zum Gießen komplexer Geometrien

Gießverfahren mit aufnehmbaren Formen (z. B. Feinguss und Lost-Foam-Gießen) haben das Potenzial, Teile mit komplexen Designs herzustellen, die mit alternativen Fertigungsverfahren wie Zerspanung oder Stanzen nicht hergestellt werden können. Dies qualifiziert sie für den Einsatz in Branchen, in denen komplizierte Teile benötigt werden, wie z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

2. Oberflächengüte und hohe Präzision

Einige Techniken wie Feinguss und Maskenformung führen zu großartigen Oberflächengüten und kleinen Details auf dem Teil. Dies ermöglicht weniger zusätzliche Bearbeitungs- und Endbearbeitungsprozesse, was in bestimmten Fällen zu geringeren Kosten führt.

3. Material Vielseitigkeit

Das Gießen von Gussformen bietet einen sehr großen Spielraum bei der Auswahl der Materialien, die verwendet werden können, von Metallen wie Aluminium, Stahl und Titan bis hin zu exotischeren Legierungen. Diese Anpassungsfähigkeit qualifiziert das Verfahren für den Einsatz in vielen Branchen, einschließlich der Automobil- und Medizintechnik.

4. Kurze Vorlaufzeit

Die Formen im Einwegformgussverfahren sind Einwegformen, so dass die Vorbereitung der Formen und der Gussteile im Gegensatz zu anderen Gussverfahren, die wiederverwendbare Formen verwenden, relativ wenig Zeit in Anspruch nehmen kann. Das Ergebnis ist, dass das Einwegformgießen für kleine bis mittlere Produktionsserien geeignet ist.

5. Kleine Auflage Kostengünstig

Der Kapitalbedarf für die Installation von Verbrauchsformgusstechnologien wie Feinguss kann recht hoch sein, aber der Preis pro Teil wird in Fällen, in denen kleine und mittlere Produktionsserien erforderlich sind, erheblich gesenkt. Dies ist vor allem in Branchen von Vorteil, die kleine Mengen hochpräziser Teile benötigen, aber nicht die Kosten für eine Großserienproduktion aufbringen wollen.

Probleme des Gießens von Einwegformen

Trotz der zahlreichen Vorteile dieses Verfahrens birgt der Verbrauchsformguss auch einige Herausforderungen:

1. Schimmelpilzvernichtung

Dies kann zu hohen Kosten bei Großserien führen, da die Form nach einem Guss ruiniert ist. Jedes Mal, wenn das Gussteil herunterfällt, müssen neue Formen hergestellt werden, und das kann ein teurer Prozess sein, der das Gießen von Verbrauchsformen bei Massenproduktionen weniger attraktiv macht.

2. Die Wiederverwendbarkeit der Form ist eingeschränkt

Bei einem Dauerformguss sind die Formen wiederverwendbar und können viele Male wiederverwendet werden, im Gegensatz dazu müssen die Formen, die beim Verbrauchsformguss verwendet werden, bei jedem neuen Stück neu hergestellt werden. Dies erhöht die Kosten für Material und Arbeit, die für den Prozess erforderlich sind.

3. Produktion kleinerer Serien

Einwegformen Da die Produktionsserien kleiner sind, ist das Gießen von Einwegformen manchmal besser, je nachdem, wie teuer und zeitaufwändig es ist, eine neue Form zu gießen. Andere Techniken wie Druckguss oder Dauerformguss sind bei hohen Stückzahlen erschwinglicher.

Verwendbare Form Gießen Verwendungen

Der Verbrauchsformguss wird in vielen Branchen eingesetzt, in denen komplexe Geometrien in hochpräzisen Teilen erforderlich sind. Eine der wichtigsten Anwendungen kann wie folgt umrissen werden:

1. Luft- und Raumfahrtindustrie

Beispiele für Gegenstände, die in der Luft- und Raumfahrtindustrie im Feingussverfahren hergestellt werden, sind Turboschaufeln, Gehäuse und andere Komponenten, bei denen hohe Festigkeit, Genauigkeit und die Fähigkeit des Materials, hohen Temperaturen standzuhalten, erforderlich sind. Der Feinguss ist in dieser Branche besonders beliebt, weil er komplizierte Formen herstellen kann, die in der Regel eine hervorragende Oberflächengüte aufweisen.

2. Autoindustrie

Die Automobilindustrie ist bei der Herstellung von Bauteilen wie Motorblöcken, Getriebegehäusen und anderen Komponenten, die stark und haltbar sein müssen, auf den Verbrauchsformguss angewiesen. In diesem Sektor werden in der Regel Sandguss und Maskenformung verwendet.

3. Herstellung von Medizinprodukten

Medizinische Geräte, einschließlich chirurgischer Geräte, Implantate und Prothesen, werden im Einwegformgussverfahren hergestellt. Dies ist im medizinischen Bereich am besten geeignet, da Passform und Funktionalität von großer Bedeutung sind und die Komplexität der Teile mit dieser Technologie leicht zu bewältigen ist.

4. Militär und Verteidigung

Im Verteidigungsbereich wird der Verbrauchsformguss bei der Herstellung von Waffen, Panzerung und anderen militärischen Ausrüstungsteilen eingesetzt. In dieser Branche sind Leistung und Zuverlässigkeit wichtige Faktoren, und die Fähigkeit, komplexe und robuste Komponenten zu konstruieren, ist entscheidend.

GC Precision Mould: Ein Unternehmen, auf das Sie sich verlassen können

GC PrecisionMould ist ein Unternehmen, das hochwertige und präzise Gussformen für verschiedene Branchen herstellt. Wir bieten auch das Entwerfen von kundenspezifischen Formen, die Herstellung von kundenspezifischen Formen und kundenspezifische Formen, die mit einem hohen Maß an Präzision und Stärke geliefert werden. Unsere hochmodernen Technologien und die neuesten Methoden garantieren, dass jede Form den höchsten Anforderungen an Leistung und Effizienz entspricht. Wenden Sie sich an GC Precision Mould, um Ihren Bedarf an ausgefeilten Geometrien und feinsten Details zu decken. GC Precision Mould bietet professionellen Service im Formenguss, einschließlich Verbrauchsmaterial und Dauerformen Formgießen. Unser Team ist bereit, zeitnahe und wirtschaftliche Lösungen anzubieten, die den Bedürfnissen jedes unserer Kunden entsprechen.

Schlussfolgerung

Der Einwegformguss ist ein variables und notwendiges Herstellungsverfahren, das sich durchgesetzt hat. Dieses Verfahren ermöglicht die Herstellung von Teilen mit komplexen Formen, Präzision und hervorragender Oberflächengüte durch die Verwendung von Einlagen aus einem Einwegmaterial in den Formen. Obwohl es für Anwendungen, bei denen große Mengen produziert werden müssen, nicht unbedingt ideal ist, ist es aufgrund seiner Fähigkeit, komplexe Teile sowie kundenspezifische Teile herzustellen, in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Verteidigungsindustrie von unschätzbarem Wert.

Mit der fortschreitenden Technologie wird es wahrscheinlich immer mehr Mittel und Wege für den Verbrauchsformguss geben, und dieses Verfahren würde in der Fertigungswelt nur noch mehr an Bedeutung gewinnen. Ob es sich um ein medizinisches Miniaturgerät oder ein riesiges Teil für die Luft- und Raumfahrt handelt, der Einwegformguss verfügt über die nötige Flexibilität, Präzision und Materialvielfalt, um mit den Herausforderungen der modernen Industrie Schritt zu halten.

Fragen,,die häufig gestellt werden

1. Was ist der größte Vorteil der Verwendung von Einwegformguss?

Formen werden mit Hilfe von Einwegmodellen gegossen, so dass Teile mit einem komplexen Modell mit hoher Präzision hergestellt werden können. Da die Form nach jedem Guss zerstört werden muss, ist sie ideal für die Herstellung detaillierter Formen und die Verwendung einer breiten Palette von Materialien.

2. Wie lange dauert das Gießen von Verbrauchsformen?

Je nach Komplexität und anderen Faktoren, wie z. B. dem verwendeten Formentyp, kann dies einige Stunden oder mehrere Tage dauern.

3. Ist der Verbrauchsformguss für die Großserienproduktion geeignet?

Das Verbrauchsformgießverfahren eignet sich nicht für große Produktionsmengen, da für jedes produzierte Teil eine neue Form hergestellt werden muss, was bei einer Großproduktion recht teuer ist.

0 Kommentare