Gießbare Aluminiumlegierungen bieten unterschiedliche mechanische Eigenschaften. Zu den gängigen Typen gehören A356, A357 und A380. Wärmebehandlungen wie T6 erhöhen die Festigkeit. Sie werden in der Automobilindustrie, der Luft- und Raumfahrt und im allgemeinen Maschinenbau verwendet. Die wichtigsten Eigenschaften sind Zugfestigkeit, Dehnung und Härte. Die Wahl der Legierung hängt von den Anforderungen der Anwendung ab.

In diesem Artikel erhalten Sie die grundlegenden Kenntnisse über die verschiedenen Arten von gießbaren Aluminiumlegierungen.

Überblick über gießbare Aluminiumlegierungen

Definition und Bedeutung

Es gibt viele Legierungen für den Guss. Einige davon sind Aluminiumlegierungen. Aluminium enthält eine Mischung aus anderen Elementen (wie Magnesium oder Silizium). Dadurch entstehen die verschiedenen Legierungen.

Aluminium schmilzt bei Temperaturen um 660 °C. Die geschmolzene Form wird dann in die Gussform gegeben, um eine Profilform anzunehmen.

Aufgrund ihres geringeren Gewichts mit einer Dichte von 2,7 g/cm³ sind diese Legierungen dreimal leichter als Stahl. Dies ist der Grund für ihre Eignung für viele Anwendungen. Zum Beispiel für Autos, Flugzeuge und Maschinen.

Außerdem sind sie korrosionsbeständig, können in jede beliebige Form gebracht werden und sind dennoch stabil.

Zusammensetzung und Eigenschaften von gießbaren Aluminiumlegierungen

| Bezeichnung der Legierung | Zusammensetzung (wt%) | Dichte (g/cm³) | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Dehnung (%) | Korrosionsbeständigkeit |

|---|---|---|---|---|---|---|

| A356 | Al-7Si-0,3Mg | 2.68 | 310-380 | 180-220 | 6-8 | Gut |

| A357 | Al-7Si-0,5Mg | 2.68 | 360-420 | 240-280 | 6-8 | Gut |

| 319 | Al-6Si-4Cu | 2.79 | 240-300 | 140-180 | 2-4 | Messe |

| 413 | Al-12Si-1Cu | 2.67 | 230-280 | 130-170 | 2-4 | Messe |

| A413 | Al-12Si-1Cu-0,5Mg | 2.67 | 260-310 | 160-200 | 2-4 | Messe |

| 535 | Al-6Si-2Mg-0,5Cu | 2.65 | 290-350 | 180-230 | 6-8 | Gut |

| 713 | Al-7Si-1Cu-0,5Mg | 2.72 | 300-360 | 200-250 | 6-8 | Gut |

Zusammensetzung der Legierung

Die Bildung von gießbaren Aluminiumlegierungen hängt von der Zusammensetzung vieler Elemente ab. Aluminium kann zum Beispiel Silizium (5-12%), Magnesium (0,2-10%), Kupfer (1-4%) oder Zink (1-3%) enthalten.

Silizium schmilzt bei 577 °C und füllt daher Formen besser aus. In der Zwischenzeit verhilft Magnesium zu mehr Festigkeit, da es feine Ausscheidungen bildet. Das Kupfer entwickelt Härte.

So enthält die Legierung A380 beispielsweise 8-10% Silizium und 3-4% Kupfer. Deshalb bieten sie eine hohe Fließfähigkeit, die sich über Formspalte von nur 0,1 mm erstreckt.

Die Rolle der Spurenelemente

Geringe Mengen an Elementen wie Eisen (<1%) verhindern das Verkleben mit Formen, und Mangan (0,5%) verbessert die Korrosionsbeständigkeit.

Beim Gießen von Aluminiumlegierungen wird das Verkleben von Formen vermieden, weil geringe Mengen von Spurenelementen wie Eisen (<1%) enthalten sind.

Außerdem sind sie aufgrund des Mangans (0,5%) und des Titans (0,2%) gut korrosionsbeständig und haben eine kleinere Korngröße. Dadurch wird auch die Rissbildung verringert.

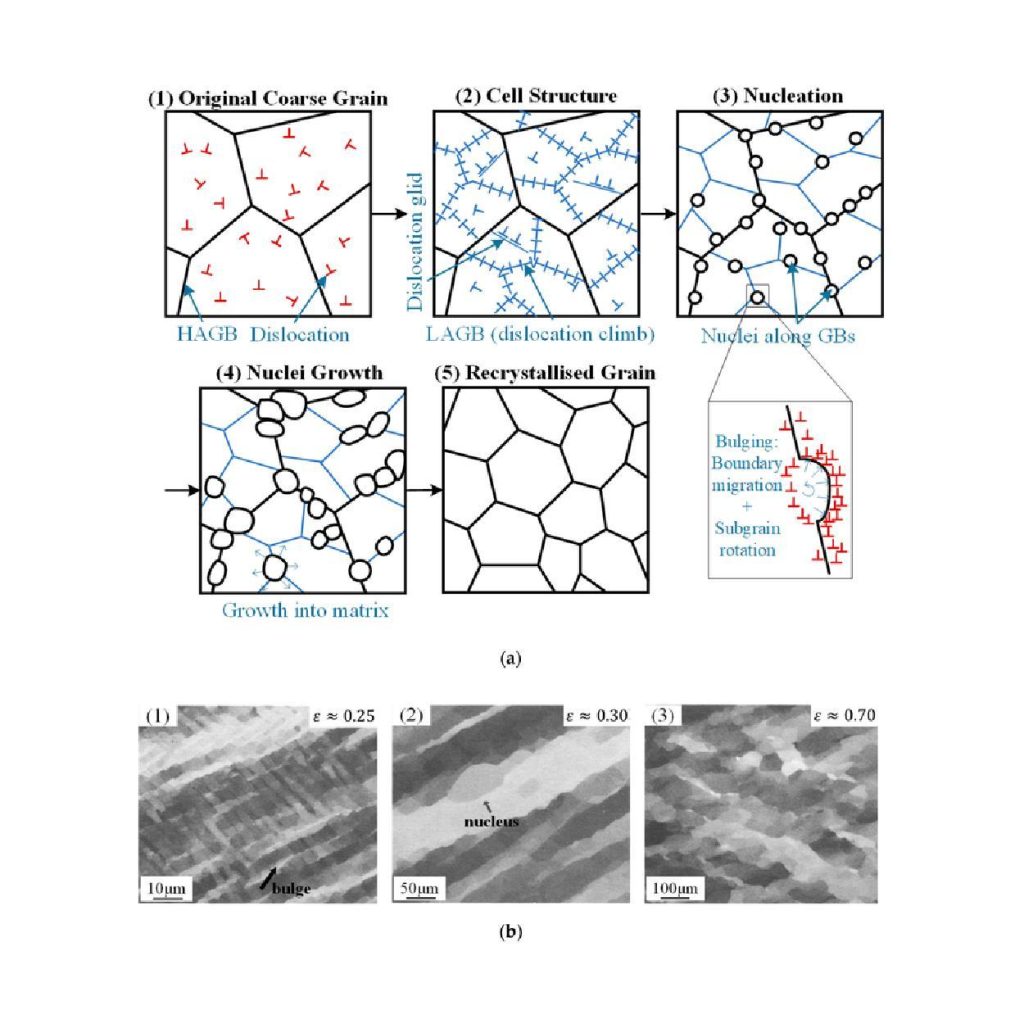

Mikroskopische Struktur und Zusammensetzung

Das genannte Bild zeigt die Auswirkungen der Zusammensetzung auf die Kornstruktur. Zum Beispiel tritt das grobe Korn (50-100 µm breit) in der Anfangsphase des Gusses auf.

Siliziumelemente (10-20 µm) erhalten eine hohe Festigkeit und blockieren Versetzungen. In der Zwischenzeit bildet sich die Keimbildung an einem Punkt der Korngrenzen (GB). Die Kerne wachsen während der Abkühlung bis zum Zustand der Matrix.

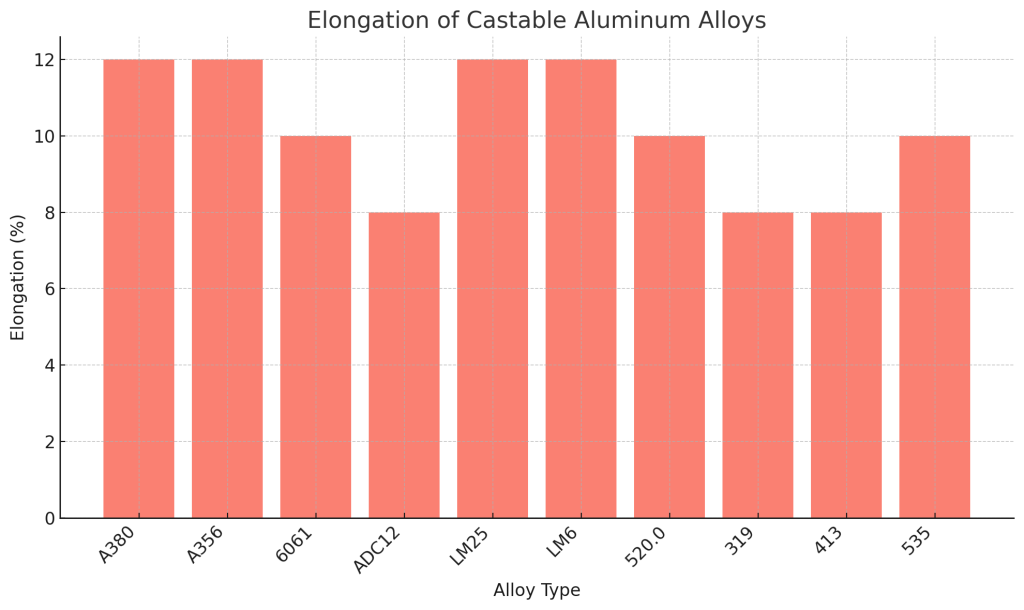

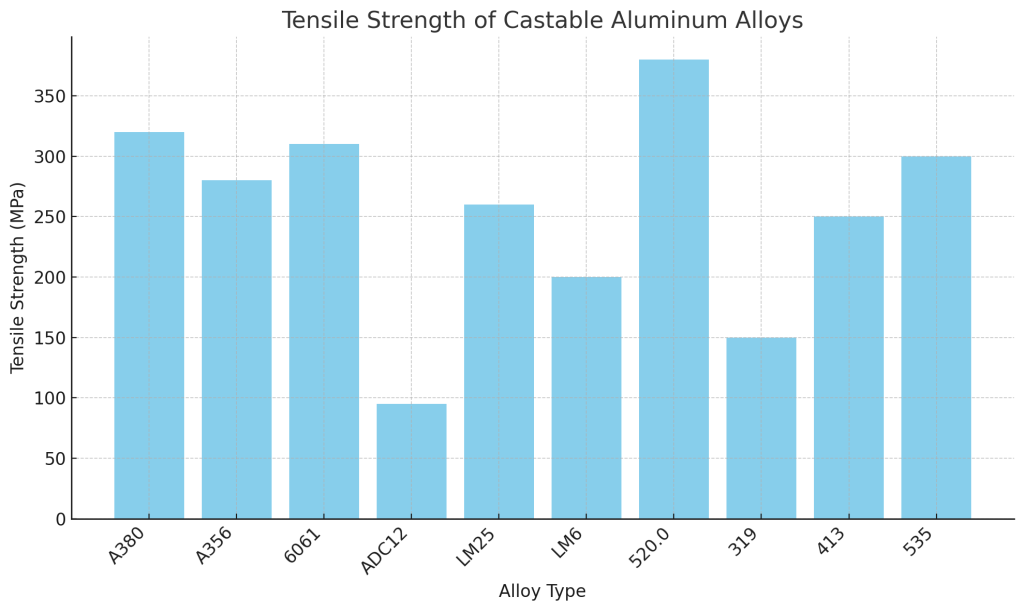

Mechanische und physikalische Eigenschaften

Festigkeit und Duktilität:

Gießbare Legierungen haben Zugfestigkeiten, die zwischen 200 und 380 MPa liegen. A356 zum Beispiel erreicht 280 MPa und ist kurz vor dem Bruch dehnbar (10%).

Ebenso bewirkt eine Wärmebehandlung (z. B. T6-Anlass) bei A356 eine erhöhte Festigkeit von 20% und eine Duktilität von 8%. Dies wird durch Erhitzen der Legierungen auf 500 °C, Abschrecken mit Wasser und 5-stündige Alterung bei 150 °C erreicht.

Korrosionsbeständigkeit

Wenn eine Legierung Magnesium enthält (z. B. 520.0 mit 10% Mg), erhält sie eine schützende Oxidschicht. Das bedeutet, dass sie in Meeresumgebungen 15-20 Jahre lang gegen Korrosion bestehen können.

Bei LM6 verhindert der hohe Siliziumgehalt die Korrosion durch Salzwasser. Infolgedessen funktionieren sie auch bei einem Druck von 50 MPa in Unterwasserprodukten.

Wärmeleitfähigkeit und elektrische Leitfähigkeit

Legierungen wie 319 haben 6% Si und 3% Cu. Sie leiten also Wärme mit 150 W/m-K. Das macht sie zur ersten Wahl bei Motorkomponenten.

Außerdem weisen sie eine niedrige Dichte auf, die bei etwa 2,7 g/cm³ liegt. Es verbessert die Kraftstoffeffizienz (10%) aufgrund seines geringeren Gewichts, insbesondere bei Autos.

Auswirkungen der Wärmebehandlung

Die Hersteller führen eine Wärmebehandlung durch, um Hohlräume zu reduzieren und die Körner zu verfeinern. Durch die Alterung erhöht sich beispielsweise die Härte von 80 HB auf 95 HB in Legierungen wie ADC12.

Außerdem verursacht der Rekristallisationsprozess (der im Bild zu sehen ist) eine Kornschrumpfung von bis zu 10-20 µm. Dadurch erhält die Legierung eine erhöhte Ermüdungsbeständigkeit (30%).

Gängige Aluminiumlegierungssorten

A380

In der gießbaren Aluminiumlegierung A380 sind 8-10% Silizium, 3-4% Kupfer und weniger als 1% Eisen enthalten. Die Siliziumpartikel haben einen niedrigeren Schmelzpunkt. Das bedeutet, dass sie reibungslos in Formen fließen und jeden Spalt ausfüllen.

Die Härte ist aufgrund der Kupferelemente besser, was sie ideal für hochbelastete Teile macht. Deshalb entstehen aus dieser Legierung mit 320 MPa Motorhalterungen und Elektronikgehäuse.

Sie füllt die Lücken gut aus und verursacht auch weniger Fehler. Außerdem kühlt diese Legierung schneller ab, was zu einer verkürzten Produktionszeit von etwa 15% führt.

A356

Die Legierung A356 enthält Silizium und Magnesium (7% bzw. 0,3%). Aus diesem Grund bietet sie eine bessere Fließfähigkeit und Festigkeit.

Diese Legierung hat eine Zugfestigkeit von etwa 280 MPa und eine Duktilität von 12%. Daher können sie so viel wie 12% dehnen, bevor sie brechen.

Aus der Legierung a356 können Flugzeug- und Autoräder, Aufhängungsteile, Flugzeugfahrwerke und Flügelrahmen hergestellt werden.

Es hat außerdem die einzigartige Eigenschaft, 500 Stunden lang Temperaturen von 200 °C standzuhalten. Selbst in dieser Zeit bricht es nicht leicht.

Nach der Wärmebehandlung hat diese Legierung eine höhere Festigkeit (20%). Daher sind sie ideal für den Einsatz in der Luft- und Raumfahrt.

6061

Die Legierung 6061 besteht aus 1% Magnesium, 0,6% Silizium und 0,3% Kupfer. Diese Elemente, wie Magnesium, erhöhen seine Fähigkeit, Korrosion zu stoppen. Diese Legierung hält 20 Jahre im Freien und rostet nicht.

Lesen Sie auch: 6061 vs. 6063 Aluminium-Legierungen

Die Zugfestigkeit (310 Mpa) der Legierung 6061 macht sie für Brücken, Träger und Fahrwerksteile wie Querlenker und Schiffsrahmen nützlich. Seine geringe Dichte macht 60% außerdem leichter als Stahl.

ADC12

Die Legierung ADC12 enthält 10-20% Silizium und 2-3% Kupfer und ist sehr beliebt. Das Silizium in diesem Metall ermöglicht einen glatten Guss, während das Kupfer die Härte erhöht.

Die Wärmebehandlung führt zu einer Änderung der Härte, die bis zu 95 HB reicht. (Brinell). Diese Legierung wird zur Herstellung von Teilen wie Motorblöcken, Smartphone-Gehäusen und Getriebegehäusen verwendet.

Er übernimmt auch komplexe Formprofile innerhalb von 30 Sekunden und spart so bis zu 25% Produktionskosten.

LM25

Die Legierung LM25 wird durch Zugabe von 0,3% Magnesium und 7% Silizium hergestellt. Außerdem erreicht ihre Zugfestigkeit 260 MPa bei 200 °C. Sie lässt sich gut für die Herstellung von Pumpengehäusen, Schiffsstrukturen und Hydraulikventilen gießen.

Seine sandgegossenen Wände sind nur 1 mm dünn; das ist seine einzigartige Eigenschaft. Der LM25 eignet sich daher gut für die Herstellung von Leichtbaukonstruktionen.

LM6

10-13% des Siliziumgehalts und weniger als 0,1% des Magnesiums sind in der LM6-Legierung enthalten. Wegen des höheren Siliziumanteils korrodiert diese Legierung nicht so leicht. Sie kann einem Druck von 50 MPa im Meerwasser standhalten.

Die Hersteller verwenden es für das Gießen von Bootsschrauben und Stegbeschlägen. Sie funktionieren jahrelang im Salzwasser, ohne zu rosten. Das reduziert auch die Wartungskosten um bis zu 40%.

520.0

Die gießbare Aluminiumlegierung 520.0 enthält 10% Magnesium und 0,1% Silizium. Dieser Vorschlag von Elementen erhöht seine Zugfestigkeit (380 MPa) und reduziert auch sein Gewicht um bis zu 50%.

Sie können zur Herstellung von Halterungen für die Luft- und Raumfahrt, Raketengehäusen und militärischer Ausrüstung verwendet werden. Eine weitere Eigenschaft ist, dass sie Vibrationen um 500 Hz standhalten und keine Risse aufweisen.

319

Diese Legierung enthält 6% Silizium und 3% Kupfer. Silizium verbessert die Fließfähigkeit, aber Kupfer erreicht eine bessere Wärmeleitfähigkeit (150 W/m-K).

Sie werden für die Herstellung von Zylinderköpfen und Kühlkörpern gegossen. Sie bieten höchste Präzision bei Teilen wie ±0,02 mm und passen genau in Motoren.

413

Die Legierung 413 enthält 12% Silizium und 2% Eisen. Aus diesem Grund bietet sie eine Druckdichtigkeit von 50 MPa. Die Teile, wie Hydraulikpumpen und Ventile, sind ihre Anwendungen.

Außerdem dichtet diese Legierung Lecks in Spalten ab, die bis zu 0,5 mm klein sein können, wodurch Flüssigkeit eingespart wird.

535

Die Hersteller fügen 7% Magnesium und 0,15% Silizium in die Zusammensetzung der Legierung 535. Seine Korrosionsbeständigkeit entspricht der Genauigkeit in pH 8-10 Umgebungen wie Meerwasser.

Sie werden für die Herstellung von Schiffsrümpfen und Offshore-Anlagen sowie zum Schweißen bei 300 °C verwendet. Sie werden bei dieser Temperatur nicht rissig und können unter Meeresbedingungen 25 Jahre lang halten.

Gießverfahren für Aluminiumlegierungen

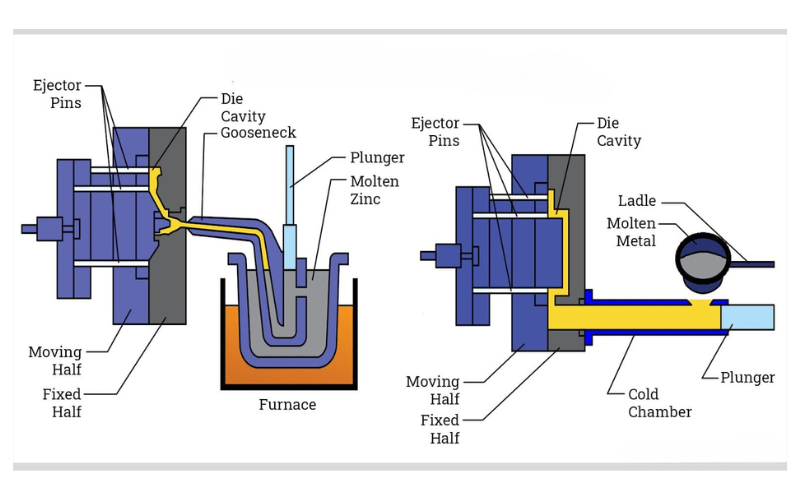

Druckgießen

Beim Druckgussverfahren wird die Aluminiumlegierung geschmolzen und unter hohem Druck in die Form gespritzt. Es gießt Teile in nicht mehr als 10-30 Sekunden, und das Ergebnis entspricht schnellen und präzisen Parametern.

Von den anderen Legierungen werden A380 und ADC12 am häufigsten zur Herstellung von Motorhalterungen für Autos und Türgriffen für Flugzeuge verwendet.

Sandgießen

Beim Sandgussverfahren werden Sandformen verwendet. Deren Korngröße schwankt zwischen 0,10 und 0,5 mm. Das Verfahren ist für die Herstellung von Teilen wie Motorblöcken geeignet und funktioniert gut. Es ist wesentlich kostengünstiger (50%) als Druckguss, ergibt aber keine glatten Oberflächen.

Feinguss

Feinguss umfasst Wachsmodelle mit Keramikbeschichtungen. Sie stellen Teile her, die detaillierte Elemente wie Turbinenschaufeln enthalten.

Außerdem lassen sich damit engere Toleranzen von etwa ±0,05 mm erzielen, aber es dauert sehr lange (48 Stunden pro Form).

Herausforderungen und Lösungen beim Aluminiumgießen

Gussmängel

Gießbare Aluminiumlegierungen verursachen Defekte wie Porosität und Schrumpfung, die die Teile schwächen. Das ist genau der Grund, warum Sie Vakuumguss verwenden müssen, um die Porosität um bis zu 70% zu reduzieren.

Zur Verbesserung der Oberflächenrauheit (bis zu 12,5 µm) ist das Kugelstrahlen mit 0,5 mm großen Kugeln bei 80 psi wichtig.

Durch das Vorwärmen der Formen vor dem Einspritzen der geschmolzenen Legierung wird außerdem das Verkleben vermieden und die inneren Bereiche werden flüssiger gefüllt.

Auswahl der Legierung

Die Wahl der falschen Legierung kann das ganze Projekt ruinieren. Der A380 eignet sich zum Beispiel am besten für dünnwandige Fahrzeugteile.

LM6 hingegen erzeugt einen Widerstandsträger, der dem Meerwasser ausgesetzt ist. ADC12 füllt kleinere Lücken in höchstens 30 Sekunden, kann aber bei einer Überhitzung von über 600 °C reißen.

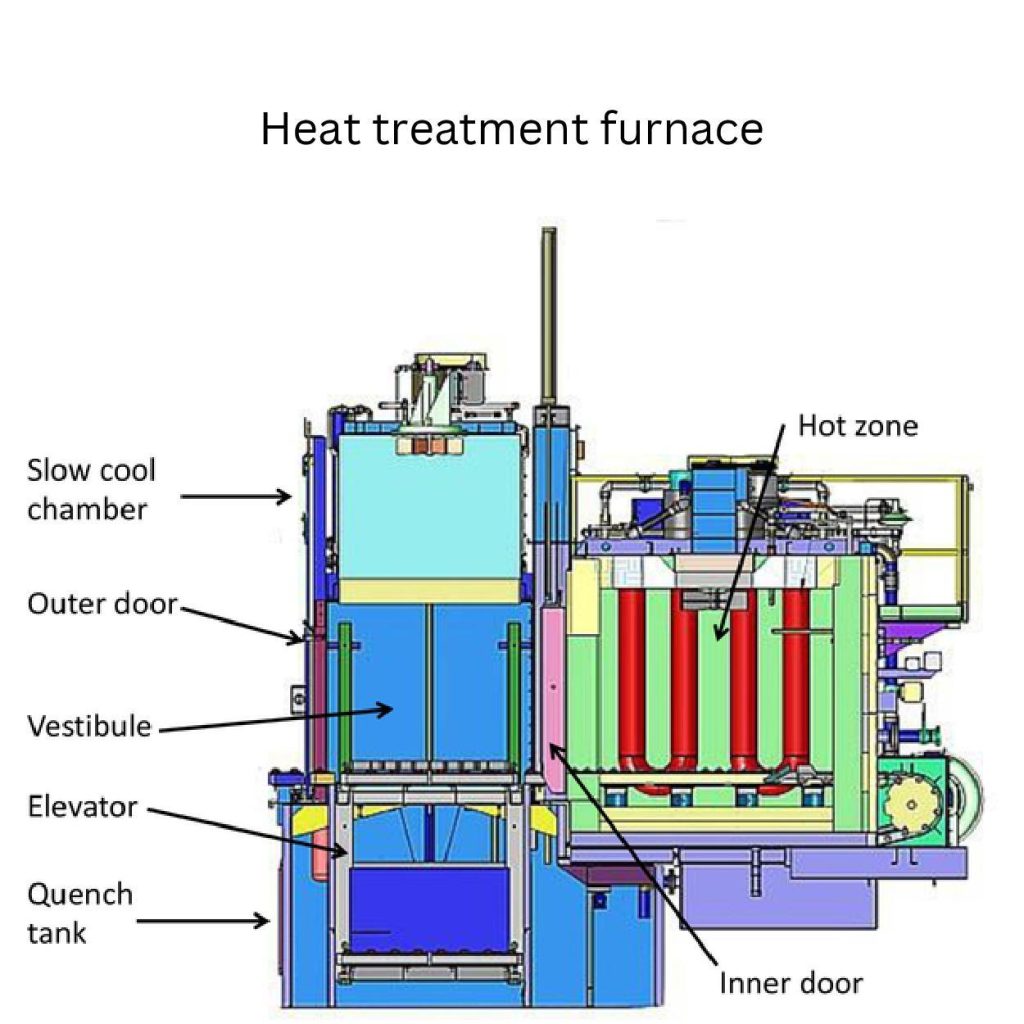

Herausforderungen bei der Wärmebehandlung

Die heiße Zone in Öfen erhitzt Legierungen. Die Verwendung einer Temperatur von 500 °C und eine Betriebsdauer von 4 Stunden verleihen ihnen starke Eigenschaften.

Der Abschreckbehälter hilft bei diesem Verfahren, Risse zu vermeiden, da er die Teile mit 10°C/min abkühlt. Die Abkühltemperatur darf jedoch nicht zu niedrig sein. Denn es besteht die Gefahr der Versprödung. Zum Beispiel bringt das richtige Abschrecken die Festigkeit von 20% in die Legierung 6061.

Schlussfolgerung:

Gießbare Aluminiumlegierungen sind in vielen Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Industrie und sogar bei Konsumgütern sehr wichtig. Sie haben ein geringes Gewicht, weshalb sie den Kraftstoffverbrauch senken.

Ihre Fähigkeit, Korrosion zu verhindern, bedeutet auch, dass sie mehr als 25 Jahre halten können. Dies ist auch der Grund, warum sie in rauen Umgebungen anspruchsvoller sind.

Wenn es Probleme wie Schrumpfung oder Porosität gibt, können Sie sie mit bestimmten Techniken beheben. Stellen Sie also vielseitige Produkte aus Aluminiumlegierungen Ihrer Wahl her.

0 Kommentare