Eines der effektivsten Verfahren in der modernen Industrie ist der Zinkdruckguss. Es ermöglicht Unternehmen die Herstellung präziser, robuster und hochwertiger Metallkomponenten. Die Automobil-, Elektronik- und Konsumgüterindustrie gehören zu den Branchen, die in hohem Maße auf dieses Verfahren angewiesen sind. Das geschmolzene Zink wird in Stahlformen gepresst, um in kurzer Zeit korrekte Komponenten zu formen.

Zink-Hochdruckguss: Was ist das eigentlich?

Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzenes Zink mit hohem Druck gegen eine Form gedrückt wird. Das Verfahren wird durchgeführt, um sicherzustellen, dass das Metall alle Bereiche der Form ausfüllt. Nach dem Abkühlen ist es ein festes Bauteil, das detailliert und glatt ist. Durch den Druck werden die Teile fester und zuverlässiger. Auch die Stabilität und Festigkeit des Metalls wird durch die schnelle Abkühlung erhöht.

Es ist auch perfekt, wenn man eine komplexe Form mit dünnen Wänden herstellen will. Es ermöglicht die Herstellung von Bauteilen, die nicht viel mehr Bearbeitung erfordern. Aus diesem Grund findet der Zinkdruckguss seinen Weg in die Massenproduktion von Teilen mit hoher Effizienz.

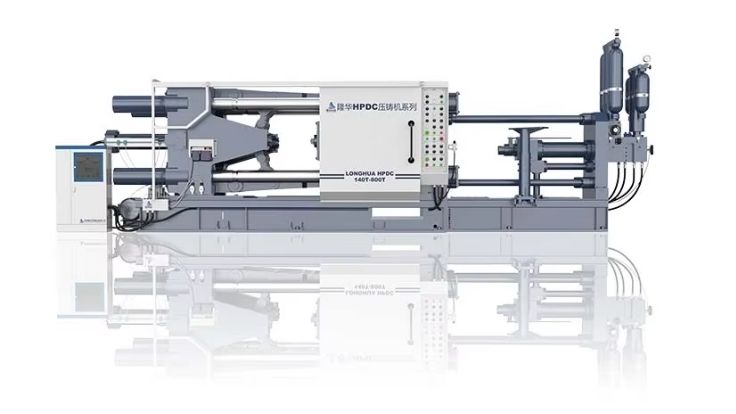

Hochdruck-Druckgießmaschine

Die zentrale Komponente des Zinkdruckgussverfahrens ist eine Druckgussmaschine. Sie wurde entwickelt, um geschmolzenes Zink mit extrem hoher Geschwindigkeit und hohem Druck in Stahlformen zu pressen. Damit soll sichergestellt werden, dass die Form gefüllt wird, um starke und präzise Teile zu erhalten.

Die wichtigsten Teile der Maschine

- Einspritzsystem- Dies ist ein System, das geschmolzenes Zink durch die Form drückt. Es regelt die Kraft und Geschwindigkeit, um sicherzustellen, dass alle Hohlräume ordnungsgemäß gefüllt werden.

- Feststellanlagen- Dies ist die Schließeinheit, die dazu dient, die Form während des Einspritzens fest zu halten. Sie verhindert Leckagen und hält die Form des Teils aufrecht.

- Heizungsanlage- Dabei handelt es sich um ein Heizsystem, bei dem das Zink erhitzt und dann eingespritzt wird. Die richtigen Temperaturen für einen reibungslosen Fluss und qualitativ hochwertige Gussteile sind entscheidend.

- Auswurfsystem- Dieses System wird verwendet, um das fertige Teil nach dem Abkühlen aus der Form auszustoßen. Es stellt sicher, dass das Teil bei der Entnahme nicht beschädigt wird.

- Bedienfeld- Moderne Maschinen sind mit digitalen Steuerungen zur Messung von Druck, Temperatur und Zykluszeiten ausgestattet. Dies trägt dazu bei, die gleichbleibende Qualität der Zinkdruckgusshersteller zu gewährleisten.

Die Vorteile des Zinkdruckgusses

Die Hersteller bevorzugen dieses Verfahren aus verschiedenen Gründen:

Präzision und Genauigkeit

Das geschmolzene Zink wird durch den hohen Druck dazu gebracht, die Form vollständig zu füllen. Alle Merkmale der Form sind definiert, und es entstehen Teile mit hohen Toleranzen.

Geschwindigkeit und Effizienz

Die Massenproduktion von Teilen kann in kurzer Zeit erreicht werden. Durch die Automatisierung wird auch die Produktionsgeschwindigkeit erhöht, was wiederum kostengünstig ist.

Stärke und Langlebigkeit

Die mechanische Festigkeit der Bauteile wird durch die schnelle Abkühlung des Prozesses erhöht. Die fertigen Bauteile sind stabil und langlebig.

Komplexe Entwürfe

Dünne Wände und komplexe Formen sind mit hohem Druck möglich, ohne an Festigkeit zu verlieren.

Reduzierter Abfall

Im Vergleich zu anderen Gießtechniken fällt sehr wenig Material an, und das Verfahren ist umweltfreundlicher.

Warum Zink gut wirkt

Viele der in der Produktion verwendeten Metalle sind dick und langsam schmelzend. Dies erschwert das Füllen kleiner oder komplizierter Formen in einer Gussform. Zink hingegen ist leicht schmelzend und leicht fließend, ähnlich wie Wasser.

Durch den Flüssigkeitsstrom kann das Zink extrem dünne Wände und enge Räume ausfüllen, die für andere Metalle unzugänglich sind. Zinkgussstücke können an der Wandung bis zu 0,2 Millimeter dünn sein. So entstehen Bauteile, die leicht sind und dennoch ihre Festigkeit behalten. Außerdem sind viel engere Toleranzen möglich, d. h. die Teile sind präziser. Im Falle von Zink können bestimmte Merkmale, die sonst eine zusätzliche Bearbeitung erfordern würden, in das fertige Teil integriert werden.

Zink hat im Vergleich zu anderen Metallen einen niedrigen Schmelzpunkt. Das bedeutet, dass es Stahlformen nicht extrem angreift und die Werkzeuge daher eine längere Lebensdauer haben. Zinkformen können viele Male verwendet werden, mehr als eine Million Mal. Natürlich sind die einfachen Formen haltbarer als die komplexen Formen. Im Allgemeinen können Formen aus Zink jedoch 510-mal länger halten als Formen aus anderen Metallen.

Aufgrund des niedrigeren Schmelzpunkts ist die Produktion auch schneller. Zinkgussteile können schnell hergestellt werden, was die Effizienz verbessert und die Gesamtkosten senkt. Außerdem wird weniger Energie verbraucht, so dass der Zinkguss im Vergleich zu anderen Verfahren umweltfreundlicher ist.

Zink ist von Natur aus korrosionsbeständig. Wenn es der Luft ausgesetzt wird, rostet es nicht, sondern bildet eine Schutzschicht. Zink ist außerdem sehr gut recycelbar. Ungenutztes und nicht benötigtes Zink kann eingeschmolzen und wiederverwendet werden. Dies macht den Zinkdruckguss kosteneffizient und nachhaltig.

Schweißen von Druckgussteilen

Im Zinkdruckgussverfahren hergestellte Teile werden manchmal geschweißt. Auch wenn die meisten Zinkteile im Stranggussverfahren hergestellt werden, kann es bei einigen Konstruktionen erforderlich sein, sie nach dem Gießen zu schweißen. Das Schweißen wird verwendet, um eine größere Baugruppe herzustellen oder einen bestimmten Bereich zu verstärken.

Verwendete Schweißtechniken

- WIG-Schweißen (Wolfram-Inertgas) - Dies führt zu sauberen und genauen Schweißnähten. Es ist für alle kleineren oder empfindlichen Teile aus Zinkdruckguss geeignet.

- MIG-Schweißen (Metall-Inert-Gas)-Schweißen Schneller und schneller als WIG und für große Teile oder die Produktion geeignet.

- Punktschweißen - Es wird verwendet, um kleine Flächen oder dünne Bleche zu verbinden. Es wird häufig beim Zusammenbau von Teilen in der Elektronik oder im Automobilbau verwendet.

Vorteile des Schweißens von Zinkteilen

- Verklebt mehr als ein Gussteil in einer Baugruppe.

- Gewährleistet die Zähigkeit und Widerstandsfähigkeit des Produkts.

- Erlaubt aufwendige Entwürfe, die sonst nicht in einem einzigen Guss hergestellt werden könnten.

Wichtige Überlegungen

Der Schmelzpunkt von Zink ist niedrig, daher ist beim Schweißen Vorsicht geboten, was die Temperatur angeht. Übermäßige Hitze kann den Guss zerstören oder das Teil verformen. Die etablierten Hersteller von Zinkdruckguss wenden die richtige Schweißmethode an, um Qualitätsprodukte herzustellen, ohne die Festigkeit zu beeinträchtigen.

Das Schweißen wird als Ergänzung zum Zinkdruckguss eingesetzt, um sicherzustellen, dass die Hersteller ein komplexeres oder größeres Bauteil mit gleichbleibender Haltbarkeit und Genauigkeit herstellen können.

Druckbereich Druckgießen

Der Druck, mit dem das geschmolzene Zink in die Form gepresst wird, ist beim Zinkdruckguss entscheidend. Wenn das Metall unter den richtigen Druck gesetzt wird, füllt es alle Hohlräume bis zum Ende aus und erzeugt starke und präzise Komponenten aus Zinkdruckguss.

Typischer Druckbereich

Der folgende Bereich ist der typische Bereich, in dem Druckgussmaschinen eingesetzt werden:

- Einspritzdruck: 700-20.000 psi (Pfund pro Quadratzoll), wobei dieser Wert je nach Größe und Komplexität des Teils variiert.

- Schließdruck: 50015, 000 psi, um die Form beim Einspritzen zusammenzuhalten.

Der genaue Druck wird bestimmt durch:

- Teilgröße und -dicke- Größere oder dickere Teile müssen unter Druck gefüllt werden, um die Form zu füllen.

- Komplexität der Form: Formteile mit dünnen Wänden oder komplexen Merkmalen erfordern einen präzisen hohen Druck, um ein Versagen zu vermeiden.

- Zink-Legierung - Es ist möglich, dass die verschiedenen Legierungen leichter oder mit etwas weniger Druck betrieben werden können.

Warum Druck wichtig ist

- Achten Sie darauf, dass sich das schmutzige Zink in allen Ecken der Form befindet.

- Minimiert Luftporen, Porosität und andere Mängel.

- Stellt Bauteile her, die saubere Oberflächen und enge Toleranzen aufweisen.

- Hilfen sind stark und brechen nicht leicht, wenn es sich um Komponenten aus Zinkdruckguss handelt.

Hersteller, die Erfahrungen im Zinkdruckguss gesammelt haben, können den Druck pro Auftrag steuern. Der richtig eingesetzte Druckbereich verbessert die Qualität der Teile, minimiert den Ausschuss und verlängert die Lebensdauer der Form.

Die Rolle der Zinkdruckgusshersteller

Die Hersteller von Zinkdruckguss müssen qualitativ hochwertige Komponenten liefern. Sie investieren in fortschrittliche Maschinen, professionelle Arbeitskräfte und Qualitätskontrollen. Erfahrene Hersteller stellen sicher, dass die Formen so gestaltet sind, dass sie möglichst wenig Fehler aufweisen. Sie überwachen auch die Produktionsprozesse.

Ein exzellenter Zinkdruckgusshersteller wählt Zinklegierungen aus, die von hoher Qualität sind. Sie prüfen jedes Los, um die Einheitlichkeit zu gewährleisten. Durch diese Schritte liefern die Hersteller Teile, die den Wünschen der Kunden und der Industrie entsprechen.

Auswahl des geeigneten Herstellers

Die Auswahl des geeigneten Zinkdruckgussherstellers hängt von der Qualität der Ergebnisse ab. Fertigungserfahrung, Ausrüstung und Standards sind nicht bei allen Herstellern gleich. Ein guter Partner spart Zeit und Geld und sorgt für eine sichere Produktion.

Erfahrung ist wichtig

Suchen Sie nach Herstellern, die Erfahrung haben in Druckguss. Fortgeschrittene Mitarbeiter sind mit der Konstruktion der Form, der Druckregelung und der Temperatur vertraut. Sie können Fehler wie Porosität, Verzug oder Oberflächenprobleme nicht vermeiden. Ihr Wissen wird genutzt, um sicherzustellen, dass Ihre “Zinkdruckgusskomponenten” präzise Spezifikationen aufweisen.

Qualitätskontrolle

Überprüfen Sie die Verfahren zur Qualitätskontrolle. Ein Qualitätshersteller prüft jede Charge in Bezug auf Festigkeit, Abmessungen und Oberflächenbeschaffenheit. Organisationen wie die ISO sind ein Zeichen für gleichbleibende Qualität. Dadurch wird die Gefahr von fehlerhaften Komponenten minimiert.

Produktionskapazität und Technologie

Die Errungenschaften der modernen Maschinen und der Automatisierung erhöhen die Geschwindigkeit und die Genauigkeit. Hersteller mit fortschrittlicher Technologie können große Produktionsmengen liefern und bleiben dabei präzise. Dies ist entscheidend für die Massenproduktion oder für Projekte, die mit sehr hoher Geschwindigkeit geliefert werden müssen.

Kommunikation und Unterstützung

Ein dynamischer Hersteller wird Sie durch den Entwurfs-, Prototyping- und Produktionsprozess begleiten. Er schlägt Änderungen vor, um die Produkte billiger oder haltbarer zu machen. Effiziente Kommunikation garantiert weniger Fehler und Zeitverluste.

Reputation und Referenzen

Schauen Sie sich Kundenzeugnisse, Fallstudien und Referenzen an. Ein seriöser “Zinkdruckguss-Hersteller hat eine dokumentierte Erfolgsbilanz bei der Bereitstellung von qualitativ hochwertigen Druckgusskomponenten innerhalb der richtigen Zeit.

Das Verfahren des Druckgießens

Der Druckguss ist ein präzises und effizientes Verfahren, das mit hohem Druck arbeitet. Es beinhaltet die Verwendung von Monozink, um leistungsstarke und detaillierte Komponenten herzustellen. Das Verfahren basiert auf hohem Druck, bei dem alle Teile der Form vollständig ausgeformt werden. Im Folgenden wird die Funktionsweise Schritt für Schritt dargestellt:

Vorbereitung der Form

Der erste Schritt ist die Vorbereitung der Form. Die Stahlformen werden so hergestellt, dass sie sich der Form des Endprodukts anpassen können. Sie werden gewaschen und inspiziert, um Fehler zu vermeiden. Bestimmte Formen enthalten komplexe Muster in Form von Kavitäten. Die Herstellung der richtigen Form garantiert einen reibungslosen Ablauf des Gießprozesses.

Das Schmelzen des Zinks

Anschließend wird das Zink im Ofen erhitzt, bis es geschmolzen ist. Die Fließfähigkeit wird durch Aufrechterhaltung der Temperatur gewährleistet. Defekte können durch zu hohe oder zu niedrige Temperaturen verursacht werden. Das geschmolzene Zink sollte so vorbereitet werden, dass es schnell in den Intoold eingespritzt werden kann.

HighHigh-PressureSection

Bei diesem Schritt wird das geschmolzene Zink mit sehr hohem Druck in die Form gespritzt. Der Druck drückt das Metall in die Ecken des Formhohlraums. Dadurch wird das Teil fertig, mit gut bearbeiteten Oberflächen und scharfen Linien. Der hohe Druck verringert auch die Lufträume und die Porosität, wodurch das Teil fester wird.

Abkühlung und Erstarrung

Wenn das Zink in der Form ist, kühlt es schnell ab. Das Teil wird während der schnellen Abkühlung gehärtet und behält seine Form bei. Außerdem wird das Auftreten von Fehlern wie Verzug oder Schrumpfung minimiert. Die Abkühlungszeit hängt von der Dicke und der Größe des Bauteils ab.

Auswurf und Inspektion

Sobald die Form abgekühlt ist, wird das Teil abgeworfen. Jedes Teil wird auf seine Qualität hin überprüft. Defekte Produkte werden recycelt oder umgeschmolzen. Es werden Qualitätskontrollen durchgeführt, um sicherzustellen, dass nur bestimmte Teile versandt werden.

Fertigstellung

Druckgussteile müssen nicht aufwendig nachbearbeitet werden, und die meisten von ihnen haben glatte Oberflächen. Andere können poliert, beschichtet oder plattiert werden, um das Aussehen oder die Korrosionsbeständigkeit zu verbessern. Die Endbearbeitung verleiht dem Teil ein professionelles Aussehen und gewährleistet, dass es den Anforderungen der Anwendung entspricht.

Dies geschieht, damit die Hersteller starke, komplexe und konsistente Teile effizienter und schneller herstellen können. Aus diesem Grund ist Zinkdruckguss in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie sehr beliebt.

Verwendete Materialien

Zinkdruckguss wird hauptsächlich unter hohem Druck durchgeführt, wobei Zinklegierungen verwendet werden. Das sind Zinklegierungen, die geringe Anteile anderer Metalle wie Aluminium, Kupfer oder Magnesium enthalten. Diese Zusätze erhöhen die Festigkeit, Härte und Korrosionsbeständigkeit, was die Haltbarkeit der Teile erhöht.

Zink ist aufgrund seiner relativ niedrigen Schmelztemperatur das perfekte Druckgussmaterial. Dadurch kann es leicht in komplizierte Formen gleiten. Außerdem minimiert es den Verschleiß der Stahlwerkzeuge und erhöht so die Lebensdauer der Werkzeuge. Dadurch wird die Produktion für die Zinkdruckgusshersteller effizienter und wirtschaftlicher.

Die verschiedenen Zinklegierungen werden je nach Verwendungszweck ausgewählt:

- Zamak 3 - Zinklegierung, am häufigsten verwendet. Sie ist stark, haltbar und korrosionsbeständig. Es können Teile für allgemeine Zwecke verwendet werden.

- Zamak 5 - Ein bisschen stärker als Zamak 3. Am besten geeignet für Teile, die eine höhere mechanische Festigkeit benötigen.

- Zamak 7 - Sehr harte Legierung. Sie werden häufig in stark beanspruchten Industriekomponenten und Werkzeugen eingesetzt.

- ZA-Legierungen: Zink-Aluminium-Legierungen. Diese weisen ebenfalls eine gute Verschleißfestigkeit auf und werden dort eingesetzt, wo eine höhere Tragfähigkeit erforderlich ist.

Zinklegierungen sind außerdem leicht, was sich ideal für die Konstruktion von leichten Teilen eignet, ohne dass die Haltbarkeit darunter leidet. Mit diesen Werkstoffen können Konstrukteure sogenannte Zinkdruckgussbauteile mit geringer Wandstärke, engen Toleranzen und komplexen Formen herstellen.

Ein weiterer Vorteil ist die Wiederverwertbarkeit. Unerwünschtes Zink oder Abfallmaterialien können eingeschmolzen und wiederverwendet werden. Dies hilft, Abfall und Kosten zu sparen und den Prozess umweltfreundlich zu gestalten.

Die Hersteller sollten die geeignete Zinklegierung sorgfältig auswählen, um ein Gleichgewicht zwischen Festigkeit, Genauigkeit, Kosten und Effizienz der Produktion zu erreichen, damit das Endprodukt genau den gewünschten Spezifikationen entspricht.

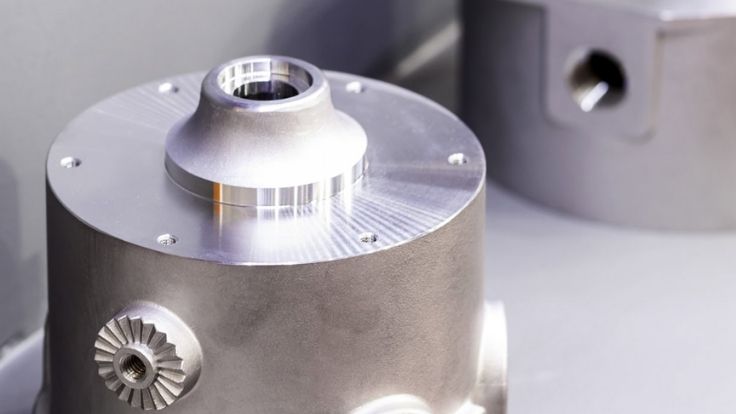

Gewöhnliche Zinkdruckgussteile

Die Bandbreite der im Zinkdruckguss hergestellten Teile ist im Vergleich zu anderen Verfahren sehr groß. Diese Zinkdruckgussteile werden nicht nur in gewöhnlichen Produkten und Branchen verwendet. Der Zinkdruckguss ermöglicht komplizierte Designs und Formen mit hoher Präzision und ist daher für die meisten Branchen das Verfahren der Wahl.

Automobilkomponenten

Der Zinkdruckguss wird in der Automobilindustrie zur Herstellung von Teilen wie z. B.:

- Türgriffe und Schlösser

- Zu den Halterungen und Gehäusen gehören auch Motorhalterungen und -gehäuse.

- Schalthebelknöpfe

- Elektrische Anschlüsse

Diese Bauteile sind leistungsstark, leicht und verschleißfest. Die Verwendung von Zinkdruckgussbauteilen in Fahrzeugen trägt dazu bei, das Gewicht des Fahrzeugs zu verringern, ohne die Festigkeit und Haltbarkeit zu beeinträchtigen.

Elektronik und andere elektrische Komponenten

Zinkdruckguss wird in der Elektronik verwendet, und zwar für Teile wie:

- Gehäuse für Geräte

- Steckerschalen

- Kühlkörper und Halterungen

Zink hat eine hohe thermische und elektrische Leitfähigkeit, was es ideal für die Verwendung in solchen Bauteilen macht. Es weist eine hohe Genauigkeit auf, so dass sich die Teile ohne zusätzliche Bearbeitung leicht einpassen lassen.

Konsumgüter

Auch Haushaltsgegenstände und Werkzeuge gehören zum Zinkdruckguss:

- Knöpfe, Griffe und Gehäuse (Geräteteile).

- Handwerkzeuge und Hardware

- Dekorative Gegenstände

Die Zinkgussteile sind in der Regel glatt, so dass die Oberfläche nicht nachbearbeitet werden muss, was Zeit und Geld spart.

Industrielle Maschinen

Zinkdruckguss wird für industrielle Ausrüstungen in:

- Getriebekomponenten

- Halterungen

- Strukturelle Stützen

Diese Zinkdruckgussteile werden im Zinkdruckgussverfahren präzise, stabil und widerstandsfähig gegen mechanische Belastungen hergestellt.

Andere Anwendungen

Die Komponenten des Zinkdruckgusses werden auch in Spielzeug, Sportartikeln und medizinischen Geräten verwendet. Zinkdruckguss ist eine gute Option, wenn leichte, haltbare und detaillierte Teile aus Metall benötigt werden.

Druckgussanwendungen aus Zinkdruckguss

Zinkdruckguss ist in verschiedenen Branchen einsetzbar:

Autoindustrie

Schlösser, Griffe und Motorteile werden von den Automobilherstellern in Form von Zinkdruckguss hergestellt. Diese Bauteile sind robust und können mechanischem Druck standhalten.

Elektronikindustrie

Zink wird zur Herstellung von Gehäusen, Steckern und Halterungen verwendet, da es hervorragende elektrische und thermische Eigenschaften besitzt.

Konsumgüter

Zinkdruckguss wird für die Herstellung von Geräten, Werkzeugen und Verzierungen verwendet. Die Tatsache, dass es komplexe Designs herstellen kann, ist perfekt für ästhetische Produkte.

Industrielle Maschinen

Mit dem Hochdruckguss werden die Komponenten von Maschinen präzise und stabil gemacht, um die Leistung zu verbessern und die Kosten für die Wartung zu begrenzen.

Die Zukunft des Zinkdruckgusses

Der Zinkdruckguss entwickelt sich mit dem technischen Fortschritt ständig weiter. Mit der Zeit versuchen die Hersteller immer, Wege zu finden, um den Prozess schneller, genauer und nachhaltiger zu gestalten. Im Folgenden sind einige der wichtigsten Zukunftstrends aufgeführt:

Verstärkte Automatisierung

Der Zinkdruckguss wird zunehmend automatisiert. Roboter und automatisierte Systeme erhöhen die Geschwindigkeit der Produktion und minimieren die menschlichen Fehler. Dies garantiert Qualität und hilft bei der Massenproduktion durch die “Zinkdruckgusshersteller“.

Fortschrittliche Legierungen

Um die Festigkeit, Verschleißfestigkeit und Hitzetoleranz zu verbessern, werden neue Zinklegierungen entwickelt. Diese angereicherten Werkstoffe ermöglichen langlebigere “Zinkdruckguss-Elemente, die in der Automobil- und Maschinenbauindustrie sehr gefragt sind.

Nachhaltige Produktion

Die Hersteller werden von Umweltfragen dazu gedrängt, Abfall und Energieverbrauch zu minimieren. Zink kann in großem Umfang recycelt werden, und die Verfahren, die in Zukunft angewandt werden, sind das Recycling von Schrott und ein geringer Energieverbrauch. Das spart Geld, und das Gießen ist umweltfreundlich.

Präzisionswerkzeugbau

Hinzu kommen die Fortschritte in der Werkzeugtechnologie, die die Herstellung von Formen für noch feinere und präzisere Teile ermöglicht haben. Verbesserte Gussformen bedeuten weniger Fehler, geringere Toleranzen und bessere Oberflächen von Zinkdruckgusskomponenten.

Digitales Design Interaktion

Im Zinkdruckguss werden zunehmend computergestützte Konstruktions- (CAD) und Simulationssoftware eingesetzt. Vor der Fertigung erhalten die Hersteller die Möglichkeit, Formen und Entwürfe zu testen. Dadurch werden Fehler minimiert, und Entwicklungszeit und -kosten werden auf ein Minimum reduziert.

Der Zinkdruckguss ist aufgrund dieser Trends effizienter, präziser und nachhaltiger. Sie ermöglichen es den Herstellern von Zinkdruckguss außerdem, die steigende Nachfrage nach hochwertigen, leichten und langlebigen Zinkdruckgusskomponenten in der Industrie zu befriedigen.

Über uns

Wir sind GC Precision Mould und ein bedeutender Hersteller von Zinkdruckguss mit einer Geschichte von mehr als 20 Jahren. Unsere Produkte werden im Zinkdruckgussverfahren hergestellt und bieten hochwertige Zinkdruckgusskomponenten, die in der Automobil-, Elektronik-, Konsumgüter- und Industrieindustrie verwendet werden.

Unser Ziel ist es, Präzision, Langlebigkeit und Effizienz bei allen unseren Teilen zu bieten. Unsere Maschinen und Zinklegierungen sind modern, unsere Ingenieure sind erfahren, und wir halten die besten Standards für Ihre Komponenten ein. Wir sind in der Lage, jede Aufgabe richtig zu erledigen, egal ob es sich um eine kleine und komplizierte oder um eine Großserienproduktion handelt.

Wir bieten die gesamte Palette an Dienstleistungen an:

- Beratung bei der Konstruktion leichter und komplexer Teile.

- Herstellung von Druckguss: Zink-Hochdruck.

- Fertigstellung, Schweißen und Zusammenbau von Teilen.

- Warenkontrolle und Lieferung.

Unser Ziel ist es, die besten Partner in der Produktion zu sein. Wir arbeiten mit unseren Kunden zusammen, um zu wissen, was sie brauchen, und bieten ihnen kosteneffiziente, hochwertige Lösungen.

GC Precision Mould ist ein zuverlässiger “Zinkdruckguss-Hersteller”, dem Sie vertrauen können. Setzen Sie sich noch heute mit uns in Verbindung, um über Ihr Projekt zu sprechen, und erleben Sie den Unterschied, den eine professionelle und engagierte Belegschaft ausmacht.

auf der Website: https:aludiecasting.com

Schlussfolgerung

Zinkdruckguss ist eines der wichtigsten Verfahren im heutigen Fertigungsprozess. Es ist effizient bei der Herstellung feiner, leistungsstarker und komplizierter Komponenten. Gute und zuverlässige Hersteller von Zinkdruckgussteilen garantieren eine gute Qualität und Konsistenz aller Produktionen in einer Serie. Zinkdruckgussteile werden in der Automobilindustrie, in der Elektronik, in Konsumgütern und in Industriemaschinen eingesetzt und sind daher im täglichen Leben von großer Bedeutung. Mit dem technologischen Fortschritt wird dieses Verfahren weiterhin schnellere, leistungsfähigere und umweltfreundlichere Lösungen für die Industrie auf der ganzen Welt bieten.

FAQs

Was versteht man unter Zinkdruckguss?

Bei diesem Verfahren wird geschmolzenes Zink unter hohem Druck in eine Form gespritzt, um harte, präzise Zinkdruckgussteile herzustellen.

Welche Materialien verwenden Sie?

Wir gießen in Zinklegierungen wie Zamak 3, Zamak 5 und Zamak 7, um Teile mit langlebigen und präzisen Gussteilen herzustellen, die im Zinkdruckgussverfahren hergestellt werden.

Welche Branchen werden von Ihnen bedient?

Bei den von uns angebotenen Produkten handelt es sich um Zinkdruckgusskomponenten, die in der Automobil-, Elektronik-, Konsumgüter- und Industriemaschinenindustrie eingesetzt werden.

Können Sie komplexe Entwürfe erstellen?

Ja, wir stellen komplexe Komponenten her, dünnwandig, Endbearbeitung und Schweißen.

Was macht GC Precision Mould zu einer guten Wahl?

Wir sind ein renommierter Hersteller von Zinkdruckguss mit über 20 Jahren Erfahrung und einer qualitativ hochwertigen Produktion mit zuverlässiger Lieferung.

0 Kommentare