Was ist HPDC? Seine Anwendungen und Vorteile

HPDC, oder Druckgussist ein Verfahren zur Herstellung von Metallen mit niedrigem Schmelzpunkt. Mit dieser Technik werden große Mengen komplexer Metallteile hergestellt. Es stellt hochpräzise Metallteile her. Der Weltmarktwert von HPDC wird im Jahr 2024 rund $14650 Mio. USD betragen. Einer Forschungsstudie zufolge wird er bis 2030 auf 20770 Millionen US-Dollar ansteigen. In diesem Blogbeitrag werden wir den gesamten Prozess und die Vorteile von HPDC beleuchten.

Geschichte von HPDC Casting

Der Ursprung der HPDC-Guss geht auf die Mitte des 18. Jahrhunderts zurück. Sie wurde erstmals in der Druckindustrie verwendet. Led und Zinn wurden in eine Form gegossen. Mit dem HPDC-Guss wurden also zunächst die Schlüssel für Druckmaschinen hergestellt. Damals war das Verfahren jedoch langsam. Außerdem war es für die Massenproduktion von Metallen nicht geeignet. Durch Weiterentwicklungen wurde das Verfahren im Laufe der Zeit sehr effizient. Dank kontinuierlicher Verbesserungen ist es heute ein zuverlässiges Verfahren.

Wie würden Sie das HPDC-Gießen definieren?

HPDC-Gießen ist eine effiziente Methode zur Herstellung hochwertiger Metallteile. Bei dieser Technik wird geschmolzenes Metall unter hohem Druck in eine Form oder einen Formhohlraum gespritzt. Das heiße Metall kühlt ab und erstarrt schnell im Formhohlraum. Danach nimmt es die Form der Gussform an. Anschließend können wir das gewünschte Metall aus der Form lösen. Bei den geschmolzenen Metallen handelt es sich meist um Magnesium- und Aluminiumlegierungen. Die Form besteht normalerweise aus Stahl oder Gusseisen. Das HPDC-Gießen ist vor allem bei der Herstellung von Automobilen und elektronischen Produkten verbreitet. Es werden aber auch hochpräzise Produkte für den täglichen Gebrauch hergestellt.

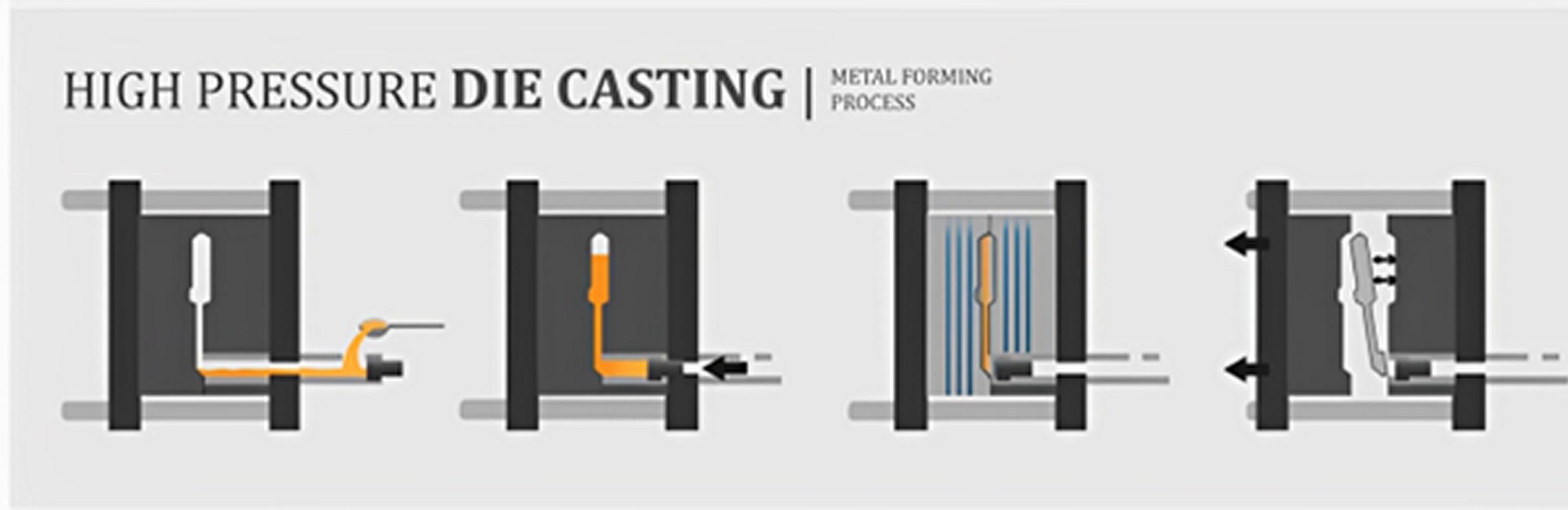

Schritt-für-Schritt-Prozess des HPDC-Gießens

Jetzt wissen Sie über HPDC-Guss und die Größe des Weltmarkts Bescheid. Vielleicht sind Sie neugierig auf den kompletten Prozess. Lassen Sie uns also den kompletten Prozess besprechen. Die Methode des HPDC-Gießens kann sich je nach den Produktanforderungen unterscheiden. Hier sind die Schritte des allgemeinen HPDC-Gießverfahrens.

1. Vorbereitung der Form

Bereiten Sie zunächst die Form vor. Die Form wird auf der Grundlage der Form des von Ihnen gewünschten Produkts entworfen. Die Form besteht meist aus Stahl. So kann sie hohen Temperaturen und Druck standhalten.

- Die Umgebung von Mold:

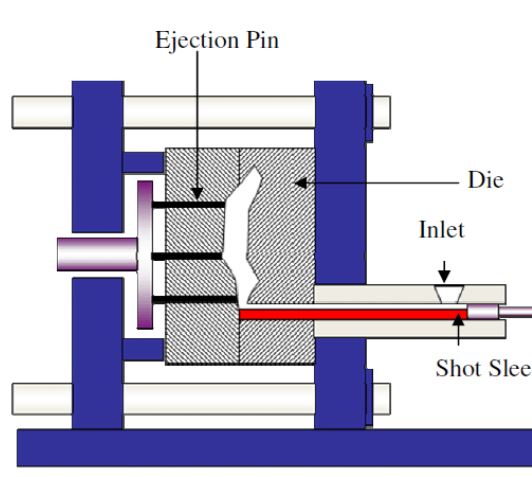

Montieren Sie nun das Werkzeug auf der Druckgussmaschine. Die Druckgießmaschine hat zwei Hälften. Die eine ist eine sekundäre Formhälfte. Die andere ist eine bewegliche Formhälfte. Die Druckgießmaschine schließt die beiden Hälften der Form.

- Pflege von Schimmel:

Auch die Wartung der Form ist wichtig. Reinigen Sie die Form, um Verunreinigungen zu entfernen. Heizen Sie die Druckgussform vor, um das Fließen des geschmolzenen Metalls zu erleichtern. Schmieren Sie außerdem die Innenseite der Form, um die Temperatur zu regulieren. Dies erleichtert die Entnahme des gewünschten Produkts.

2. Einspritzen des geschmolzenen Metalls

Geben Sie das geschmolzene Metall in die Gießkammer. Danach spritzt man es in die Form. Der Einspritzvorgang erfolgt schnell. Er erfordert einen sehr hohen Druck von 1500 bis 25000 PSI. Es gibt zwei verschiedene Arten, das Metall in die Form zu spritzen. Dies sind die Heißkammer- und die Kaltkammerinjektion.

- Heißkammer-Injektion:

Die Warmkammerinjektion eignet sich am besten für Metalle mit niedrigem Schmelzpunkt, also für Zink-, Magnesium- und Bleilegierungen. Bei diesem Verfahren füllen wir das Metall in ein schwanenhalsförmiges Rohr. Das Rohr stößt dann das Metall über seine Düse in den Formhohlraum aus.

- Kaltkammer-Injektion:

Die Kaltkammerinjektion ist ideal für Metalle mit hohem Schmelzpunkt. Massivmetalle wie Aluminium, Kupfer und Messing nutzen diesen Mechanismus. Bei diesem Verfahren gießen wir das Metall in die Kaltkammerhülse. Dies kann entweder manuell oder automatisch erfolgen. Nun drückt ein Hydraulikkolben das Metall aus der kurzen Hülse in das Werkzeug.

3. Abkühlung und Erstarrung

- Kühlung:

Das geschmolzene Metall kühlt schnell ab. So nimmt es die Form des Formhohlraums an. Die schnelle Abkühlung erfolgt aufgrund der hohen Wärmeleitfähigkeit des Formstoffs.

- Erstarrung: Das Metall erstarrt nach dem Abkühlen. Das Metall kann nach der Verfestigung schrumpfen. Durch den hohen Druck bleibt es jedoch in seinen Abmessungen erhalten. Außerdem sorgt er dafür, dass das Metall frei von inneren Hohlräumen ist.

4. Entfernung des Metalls

Nach dem Abkühlen und Erstarren werden die Formhälften geöffnet. Ausstoßstifte drücken das Metall aus der Form. Jetzt ist das gewünschte Metall fertig.

5. Beschneiden

Das Gussteil kann überschüssiges Material aufweisen. Deshalb verwenden wir Sägen und Schneidwerkzeuge, um das Metall zu beschneiden. Das Beschneiden trägt dazu bei, die beste Oberflächenqualität zu erzielen.

| Werkstoff-Gruppe | Bezeichnung der Legierung | Wichtige Eigenschaften | Gemeinsame Anwendungen |

| Aluminium-Legierungen | A380 | Gute Fließfähigkeit, Korrosionsbeständigkeit und mittlere Festigkeit | Motorblöcke, Getriebegehäuse und Elektronikgehäuse für Kraftfahrzeuge |

| A360 | Bessere Korrosionsbeständigkeit verbesserte Duktilität | Komponenten für die Luft- und Raumfahrt, elektrische Gehäuse | |

| A413 | Ausgezeichnete Fließfähigkeit und gute Druckdichtigkeit | Komplexe dünnwandige Teile, Pumpen und Armaturen | |

| A383 | Gute mechanische Eigenschaften und hohe Festigkeit | Automobilteile, allgemeine industrielle Komponenten | |

| A390 | Hohe Verschleißfestigkeit, hohe Festigkeit | Hochleistungs-Autoteile, schwere Maschinen | |

| Magnesium-Legierungen | AZ91D | Gutes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Gießbarkeit | Automobilkomponenten, Gehäuse für Unterhaltungselektronik |

| AM60B | Gute Flexibilität und Stoßfestigkeit | Sicherheitsbauteile für Kraftfahrzeuge, Strukturteile | |

| AS41B | Hochtemperaturverhalten und gute Kriechfestigkeit | Komponenten für den Antriebsstrang von Kraftfahrzeugen | |

| Zink-Legierungen | Zamak 3 | Ausgezeichnete Gießbarkeit und gute mechanische Eigenschaften | Kleine, komplizierte Bauteile, Beschläge |

| Zamak 5 | Höhere Festigkeit, etwas geringere Duktilität | Komponenten, die eine höhere Festigkeit erfordern, Schlösser und Zahnräder | |

| ZA-8 | Gute Lagereigenschaften, höhere Festigkeit | Lagergehäuse, Komponenten für Industriemaschinen | |

| ZA-27 | Höchste Festigkeit und Härte unter den Zinklegierungen | Hochbeanspruchte industrielle Komponenten, Anwendungen mit hohem Verschleiß | |

| Kupfer-Legierungen | Messing (z. B. C85700) | Hohe Korrosionsbeständigkeit und gute Bearbeitbarkeit | Sanitärarmaturen, dekorative Beschläge |

| Bleilegierungen | Blei-Zinn-Legierungen | Hohe Dichte und gute Korrosionsbeständigkeit | Strahlungsabschirmung, Ballast und Gewichte |

Vorteile des Druckgusses:

Jetzt kennen wir den kompletten Prozess des HPDC-Gießens. Lassen Sie uns nun über seine Vorteile sprechen. Einige der Vorteile sind:

1. Massenproduktion

HPDC kann große Mengen des benötigten Metalls herstellen. Der hohe Druck ermöglicht das Einspritzen von geschmolzenem Metall mit hoher Geschwindigkeit. So werden große Mengen des Metalls erzeugt. Daher ist die HPDC für die Massenproduktion von Werkstoffen bekannt.

2. Hohe Festigkeit

Beim HPDC-Druckguss werden gleichmäßige Metallstrukturen hergestellt. Dadurch werden die mechanischen Eigenschaften verbessert. Daher ist das hergestellte Metall von hoher Qualität.

3. Dünnwandige Komponenten

Im Gegensatz zu anderen Gussteilen können mit dem HPDC-Guss dünnwandige Bauteile gegossen werden. Durch den hohen Druck entstehen leichte Teile. Dadurch kann das Gewicht von Metallen reduziert werden. Außerdem ermöglicht es das Einsetzen von Gussteilen wie Schrauben.

4. Hohe Qualität

HPDC liefert glatte Oberflächen für die gewünschten Metalle. Es sorgt dafür, dass das geschmolzene Metall alle Teile der Gussform ausfüllt. So entstehen glatte Oberflächen. Diese Oberflächen eignen sich am besten für das Aufbringen zusätzlicher Beschichtungen. Somit entfällt die Notwendigkeit einer Nachbearbeitung.

5. Flexibilität

Die Formen sind beim HPDC-Gießen flexibel. Sie ermöglichen die Konstruktion komplexer Teile. Diese komplexen Teile werden in komplexen Maschinen verwendet.

Unterschied zwischen Druckgießen und Niederdruckgießen

Im Folgenden finden Sie eine allgemeine Tabelle, die Ihnen hilft, die wichtigsten Unterschiede zwischen Druckguss und Niederdruckguss zu erkennen:

| Merkmal | Druckgießen | Niederdruckgießen |

| Prozessbeschreibung | Das geschmolzene Metall wird mit hoher Geschwindigkeit und hohem Druck in die Form gespritzt. | Das geschmolzene Metall wird durch ein Niederdruckgefälle in die Matrize gezogen. |

| Druckbereich | Normalerweise 10-175 MPa (1500-25.000 psi) | Normalerweise 0,1-0,7 MPa (15-100 psi) |

| Zykluszeit | kürzer, in der Regel ein paar Sekunden pro Teil | Länger, es kann mehrere Minuten pro Teil dauern. |

| Produktionsvolumen | Geeignet für Großserienproduktion | Geeignet für die Produktion kleinerer bis mittlerer Stückzahlen |

| Teil Komplexität | Ideal für komplexe Formen mit dünnen Wänden | Ideal für einfachere Formen mit dickeren Wänden |

| Materialverwendung | Hoher Materialabfall durch Angüsse und Angusskanäle | Mehr Effizienz mit weniger Abfall |

| Teil Qualität | Hohe Maßgenauigkeit und eine gute Oberflächengüte | Gute Maßhaltigkeit und Oberflächengüte |

| Mechanische Eigenschaften | Sie kann aufgrund von Lufteinschlüssen und Porosität niedriger sein. | Generell besser durch weniger Mängel |

| Werkzeugkosten | Höhere Anschaffungskosten aufgrund der Anforderungen an robuste Werkzeuge | Geringere Anschaffungskosten, weniger robustes Werkzeug erforderlich |

| Wartung | Höher aufgrund des höheren Verschleißes der Matrizen | Niedriger durch geringere Belastung der Matrizen |

| Gängige Legierungen | Aluminium, Zink und Magnesium | Aluminium, Magnesium |

| Kühlsystem | Erfordert oft komplexe Kühlsysteme. | Einfachere Kühlsysteme |

| Automatisierung | Hochgradig automatisiert | Weniger automatisierte, mehr manuelle Prozesse |

Beschränkungen des HPDC-Gießens

- Hohe Anfangskosten: Daher sind hohe Investitionen in Maschinen und Formen erforderlich.

- Komplexe Ausrüstung muss sehr genau funktionieren, und auch die Wartung erfordert handwerkliches Geschick.

- Eingeschränkte Materialkompatibilität: Die Sulfidimpfung ist am wirksamsten bei Metallen, die bei niedrigen Temperaturen schmelzen, wie Aluminium und Zink.

- Größen- und Gewichtsbeschränkungen: die Anwendung wird hauptsächlich in kleinen Portionen praktiziert.

- Porositätsprobleme enthalten in der Regel einige innere Hohlräume und erfordern daher eine präzise Druckbeaufschlagung.

- Zusätzliche Ausrüstung: Möglicherweise sind noch zusätzliche Arbeitsgänge oder Nachbesserungen erforderlich, um sie gebrauchsfertig zu machen oder den erforderlichen Grad der Glätte zu erreichen.

Anwendungen des HPDC-Gießens:

Der HPDC-Guss hat ein breites Anwendungsspektrum. Einige von ihnen sind:

- Gesundheitsindustrie:

Es stellt leichtere chirurgische Werkzeuge für den Gesundheitssektor her. HPDC Casting hat medizinische Geräte, Ultraschallgeräte und implantierbare Geräte hergestellt. Es spielt also eine wichtige Rolle, auch in der medizinischen Industrie.

- Luft- und Raumfahrtindustrie: Im HPDC-Druckguss werden komplizierte Triebwerksteile für die Luft- und Raumfahrtindustrie hergestellt. Es hilft auch beim Bau von Flugzeugkomponenten. Manchmal werden auch kleine Strukturteile des Flugzeugs hergestellt.

- Automobilsektor:

HPDC casting stellt verschiedene Teile für die Automobilindustrie her. Einige der wichtigsten Komponenten, die es herstellen kann, sind:

- Motorblöcke

- Zylinderköpfe

- Teile des Getriebes

- Komponenten der Bremse

- Teile der Aufhängung

- Konsumgüter: HPDC-Guss kann Alltagsgegenstände herstellen. Dabei kann es sich um Haushaltsgeräte handeln, z. B. um Kühlschrankkomponenten. Es können auch Verbrauchsgüter und verschiedene Haushaltskomponenten hergestellt werden.

- Sportindustrie:

Es findet breite Anwendung in der Sportindustrie. HPDC kann verschiedene Fahrradteile herstellen. Es kann auch Golfschläger und Tennisschläger entwerfen. HPDC hat zu fast jeder Branche beigetragen.

Welche Alternativen gibt es zum HPDC-Gießen?

Auf dem Markt gibt es inzwischen mehrere Methoden, die anstelle des HPDC-Gießens verwendet werden können. Wir wollen sie hier besprechen.

1. Sandguss

Der Sandguss gehört zu den ältesten und am weitesten verbreiteten Gießverfahren, die für verschiedene Anwendungen bestimmt sind. Bei diesem Verfahren wird eine Form aus Sand hergestellt und das geschmolzene Metall durch einen Tiegel in die Form gegossen. Der große Vorteil des Sandgusses besteht darin, dass er vor allem bei kleinen Stückzahlen kostengünstig ist und zur Herstellung von großen Teilen oder solchen mit komplexen Strukturen verwendet wird. Es eignet sich besonders für verschiedene Metallarten und kann Motorblöcke, große Metallprodukte und sogar Prototypen für Motoren herstellen.

2. Feinguss

Beim Feinguss, der auch als Wachsausschmelzverfahren bezeichnet wird, wird eine Wachskopie des eigentlichen Teils verwendet, um eine Form zu erstellen, in der ein keramisches Material verwendet wird, um das Wachsmodell zu bedecken. Anschließend wird das Wasser abgewaschen und anstelle von Wachs wird geschmolzenes Metall in die Keramikform gegossen.

Schwerkraftkokillenguss

Es handelt sich dabei um eine umlaufende Form aus Metall, in die das geschmolzene Metall unter Schwerkraft gegossen wird. Dieses Verfahren ermöglicht die Herstellung von Teilen mit besseren mechanischen Eigenschaften als das Sandgussverfahren und bietet gleichzeitig eine hohe Genauigkeit der Endprodukte. Kokillenguss eignet sich am besten für Anwendungen, bei denen eine relativ große Anzahl von Teilen oder großformatige Teile hergestellt werden, und wird aufgrund der Vorteile der Wirtschaftlichkeit und der Standardkonstruktion häufiger bei der Herstellung von Auto- und Motorenteilen sowie bei schweren Produkten verwendet.

Warum GC Precision Mold Co. für HPDC wählen?

Jetzt wissen Sie fast alles über HPDC-Guss. Lassen Sie uns Ihnen also sagen, warum GC Precision Mold Co. einer der besten Druckgussunternehmen. Hier sind die Gründe:

- Chinesische Werkzeughersteller mit 20 Jahren praktischer Erfahrung.

- Ausgezeichnete Dienstleistungen zu einem erschwinglichen Preis

- Wir bieten kundenspezifische Druckgussteile für Autos, Fahrräder und Musikinstrumente an.

- Hochwertige kundenspezifische Produkte anbieten.

- 100% Kundenzufriedenheitsgarantie

- Druckgießmaschinen von 120 Tonnen bis 1650 Tonnen

Schlussfolgerung:

Die Größe des Weltmarktes für HPDC-Guss steigt von Tag zu Tag. Beim Druckgießen wird Metall unter hohem Druck geschmolzen. Das geschmolzene Metall wird dann in die gewünschte Form gebracht. Mit dieser Technik lassen sich auch komplex geformte Metalle gießen. Das Verfahren besteht aus vier Schritten. Diese Schritte sind: Vorbereiten der Schmelze, Einspritzen des geschmolzenen Metalls, Abkühlen und Erstarren und schließlich Entfernen des Metalls. Mit dieser Technik werden Metalle in der Automobil-, Gesundheits- und Sportindustrie geformt.

Häufig gestellte Fragen

Q1. Was sind die Nachteile des HPDC-Gießens?

Der HPDC-Druckguss hat verschiedene Nachteile. Die Kosten für die Ausrüstung sind sehr hoch. Kleine Hersteller können sich das nicht leisten. Das Management von Temperatur, Druck und Bedingungen während des Prozesses ist eine Herausforderung. Daher ist eine sorgfältige Überwachung oder Pflege nach dem Gießen erforderlich. Daher können Lösungen für diese Probleme kostspielig und zeitaufwändig sein.

Q2. Wofür steht die Abkürzung HPDC?

HPDC steht für High Pressure Casting (Druckguss). Dabei wird hoher Druck verwendet, um sehr glatte Metalle herzustellen. Aufgrund des hohen Drucks können Metalle mit komplexen Formen hergestellt werden. Diese Metallteile werden dann in komplexen Geräten und Sportgeräten verwendet.

Q3. Welche Arten von Metallen werden üblicherweise beim HPDC-Gießen verwendet?

Beim HPDC-Gießen werden in der Regel Metalle mit niedrigem Schmelzpunkt verwendet, nämlich Aluminium-, Magnesium- und Zinklegierungen. Diese Metalle werden gewählt, weil sie leicht in Formen gespritzt und schnell abgekühlt werden können, um qualitativ hochwertige Teile herzustellen, die den mechanischen Anforderungen der jeweiligen Anwendung entsprechen.

Q4. Wie schneidet HPDC im Vergleich zu anderen Gießverfahren ab?

HPDC ist in der Lage, schnellere Produktionsraten, eine höhere Maßgenauigkeit und glatte Oberflächen für die Produkte zu erzielen. HPDC hat den Vorteil, dass dünnwandige und komplexe Teile hergestellt werden können, die im Vergleich zum Sandguss eine bessere Konsistenz aufweisen und keine oder nur sehr wenige Nachbehandlungen erfordern. Es ist jedoch teurer, da die Kosten für die Anschaffung der Maschinen zum Formen des Metalls und der Formen selbst anfallen.

0 Kommentare