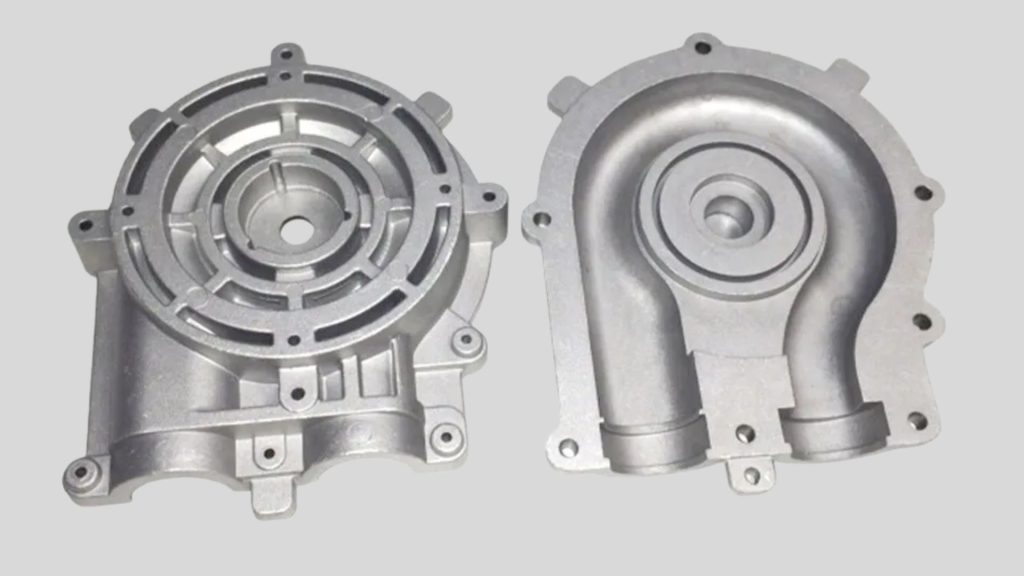

Zinkdruckguss ist eines der beliebtesten Herstellungsverfahren, das häufig zur Herstellung von hochdimensionalen, komplex geformten Präzisionsmetallteilen mit hochwertigen Oberflächen eingesetzt wird. Es findet breite Anwendung in der Automobil-, Elektronik-, Hardware- und Konsumgüterindustrie. Zink verfügt über Eigenschaften wie eine niedrige Schmelztemperatur, hohe Fließfähigkeit und Korrosionsbeständigkeit, die es zu einem guten Werkstoff für die Herstellung von Präzisionsteilen machen. Dennoch müssen beim Zinkdruckguss eine Reihe von Faktoren berücksichtigt werden, wenn es darum geht, stabile, präzise und kostengünstige Teile zu entwickeln. In diesem Beitrag werden die notwendigen Konstruktionsüberlegungen für Präzisionsbauteile aus Zinkdruckguss erörtert.

Lernen über Zinkdruckguss

Zinkdruckguss ist ein Verfahren, bei dem geschmolzenes Zink unter hohem Druck in eine Form oder ein Gesenk aus Stahl gespritzt wird. Sobald das Metall erstarrt ist, wird die Form geöffnet und das Teil ausgestoßen. Komplexe Formen mit hohen Toleranzen können mit diesem Verfahren schnell hergestellt werden. Zu den gebräuchlichen Zinklegierungen gehören Zamak 2 und Zamak 3 sowie Zamak 5, die sich durch hohe mechanische Festigkeit, Korrosionsbeständigkeit und einfache Bearbeitung auszeichnen.

Zinkdruckguss hat folgende Vorteile:

- Gute Oberflächengüte: Glatte Oberfläche, die in vielen Fällen keine große Nachbearbeitung erfordert.

- Komplexe Geometrie: Kann dünne Wände, Rippen, Vorsprünge und Gewinde herstellen.

- Mechanische und strukturelle Festigkeit und Haltbarkeit: geeignet für mechanische und strukturelle Anwendungen.

Um diese in vollem Umfang nutzen zu können, müssen die Designer bewährte Verfahren für die Gestaltung von Teilen anwenden.

Richtlinien für Wandstärken

Die Steuerung der Wandstärke ist eines der wichtigsten Elemente bei der Konstruktion von Zinkdruckgussstücken. Eine gleichmäßige Wandstärke ist wichtig, um Porosität, Schrumpfung oder Verformungsfehler zu vermeiden.

Empfehlungen zur Wandstärke:

- Minimale Dicke: 0,5 - 0,7 mm sehr kleine Präzisionsteile.

- Maximale Dicke: 6 mm, um eine Schrumpfung zu verhindern.

- Einheitlichkeit: Achten Sie auf eine gleichmäßige Dicke der Wand. Nehmen Sie keine plötzlichen Änderungen der Dicke vor, da dies zu ungleichmäßiger Abkühlung und Spannungskonzentrationen führt.

- Rippen und Stützen: Rippen sind erforderlich, um dünne Bereiche zu verstärken, nicht um die Wände zu verdicken. Die Rippendicke beträgt in der Regel 40-60 % der Wanddicke.

Eine korrekte Wandstärke gewährleistet die strukturelle Festigkeit, verbessert den Fluss der Metalle und minimiert die Gefahr von Defekten.

Entwurfswinkel

Entformungsschrägen sind kleine Neigungen, die an den vertikalen Seiten eines Druckgussteils vorgesehen sind, um das Herausziehen aus der Form zu erleichtern. Ohne korrekte Entformung können Bauteile an der Form haften bleiben, was zu Defekten oder Beschädigungen der Oberfläche führt.

Empfehlungen für den Entformungswinkel beim Zinkdruckguss:

- Vertikale Wände: mindestens 1 - 2 Entwürfe.

- Tiefe Rippen oder Vorsprünge: kann ein Tiefgang von 0,5 -1 oder 1 ausreichend sein.

- Strukturierte Oberflächen: Der Luftzug muss um 0,5-1 o angehoben werden, um das Auswerfen zu erleichtern.

Angemessene Entformungswinkel minimieren den Werkzeugverschleiß und steigern die Produktionseffizienz.

Aufsätze und Löcher

Präzisionsteile haben oft Vorsprünge und Löcher, die zur Befestigung oder zum Zusammenbau verwendet werden können. Ihr Design spielt auch eine wichtige Rolle für die Qualität des Gusses.

Boss Gestaltungsrichtlinien:

- Wandstärke am Boden: 60 - 80 Prozent der Nennwanddicke.

- Verhältnis Höhe zu Durchmesser: Dieses Verhältnis sollte unter 3:1 gehalten werden, um eine Kontraktion zu vermeiden.

- Filets: Legen Sie große Hohlkehlen (0,5 - 1 mm) an den Boden, um die Spannungskonzentration zu beseitigen.

Leitlinien für die Gestaltung von Löchern:

- Minimaler Lochdurchmesser: kleine Löcher, die kleiner als 1,5 mm sind - kleine Löcher füllen wahrscheinlich Defekte.

- Standort: Die Löcher sollten nicht zu nahe an der Wand oder an anderen Vorsprüngen angebracht werden.

- Fäden: Anstelle der Herstellung von Feingewinden aus einem Stück sollten Gewindeeinsätze verwendet werden, damit sie stabil und haltbar sind.

Die Einhaltung dieser Richtlinien ist eine Garantie dafür, dass die funktionalen Merkmale zuverlässig hergestellt werden können.

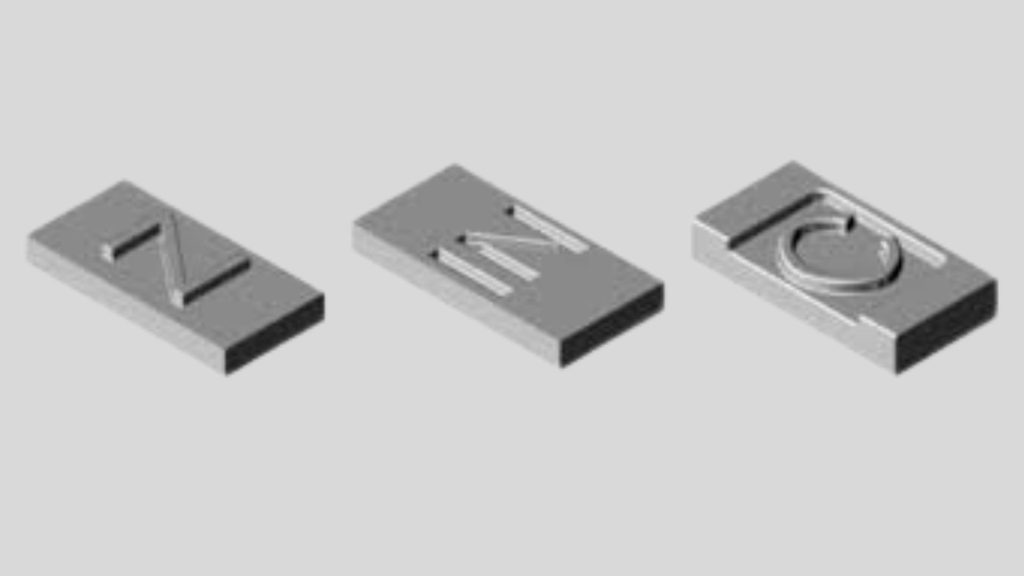

Rippen und Stützen

Strukturelle Merkmale Um die Festigkeit, Steifigkeit und Dimensionsstabilität von Zinkdruckgussteilen zu verbessern, werden Rippen und Stützen hinzugefügt, ohne die Wandstärke übermäßig zu erhöhen. Sie werden benötigt, wenn es sich um präzise Teile mit dünnen Wänden handelt und die mechanische Festigkeit erhalten bleiben soll.

Zweck der Rippen

- Dünne Wände aussteifen: Rippen werden nicht hergestellt, sondern verstärken die Wände (wo Festigkeit erforderlich ist).

- Verzerrungen minimieren: Die Rippen verhindern die Verformung während des Abkühlens und der Handhabung.

- Chefs unterstützen: und Befestigungspunkte: Die Rippen verstärken die Zwischenräume, in denen Schrauben oder andere Befestigungsmittel angebracht wurden.

- Verbessern Sie die Dimensionsstabilität: Die Rippen sollen verhindern, dass das Teil aus der Form gerät.

Gestaltungsrichtlinien für Rippen

- Höhe: Die Rippen betragen normalerweise das 23-fache der Nennwanddicke. Die Füllung oder Schrumpfung könnte durch höhere Rippen entstehen.

- Die Dicke: Die Dicke der Rippen muss 40-60 % der Dicke der angrenzenden Wand betragen. Eingesunkene Stellen Durch dicke Rippen kann es zu Fickern auf sichtbaren Flächen kommen.

- Abstände: Der Abstand zwischen den Rippen sollte immer mindestens das 213-fache der Wanddicke betragen, um sicherzustellen, dass sie bei der Formfüllung nicht beeinträchtigt werden, und um Fehler zu vermeiden.

- Filets: An der Unterseite der Rippen (0,5 bis 1 mm) sollten Hohlkehlen angebracht werden, um das Fließen der Metalle zu verbessern und Spannungskonzentrationen und Risse zu verringern.

- Entnahmewinkel: Verwenden Sie einen leichten Zug (0,5 - 1 ) auf die Rippen, damit diese aus der Matrize ausgeworfen werden können.

- Unnötige Rippen: Die Rippen sollten nur dort angebracht werden, wo sie notwendig sind, um die Struktur zu stützen, da zusätzliche Rippen kompliziertere Formen bilden können, die teurer sein können.

Beispiele für die Platzierung von Rippen

- Unter dünnen Wänden: Das Durchhängen oder Verbiegen während des Erstarrungsprozesses kann durch Rippen verhindert werden.

- Um Chefs herum: Es ist möglich, eine Nabe mit Rippen zu umwickeln, um die Gewindeelemente oder Befestigungselemente zu verstärken.

- Durch lange, ebene Flächen: Rippen verhindern das Verziehen breiter und flacher Flächen und sorgen dafür, dass die Dicke der Wand unverändert bleibt.

Beim Zinkdruckguss werden die Rippen und Stützen so konstruiert, dass sie die Präzision erhöhen, das Gewicht reduzieren und die Materialkosten senken. Diese konstruktiven Merkmale müssen kritisch sein, und sie müssen haltbar, maßhaltig und fehlerfrei sein.

Ecken und Filets

Die Gestaltungsmerkmale von Zinkdruckguss Teile sind Ecken und Verrundungen. Sie bestimmen die Festigkeit des Teils, den Fertigungskomfort und das allgemeine Aussehen. Einige der Probleme, die durch scharfe Enden verursacht werden, sind Spannungspunkte, schlechter Metallfluss und Schrumpfungen. Die Qualität des Teils, die Haltbarkeit und die Lebensdauer des Werkzeugs werden durch die Verwendung von Verrundungen, glatten und abgerundeten Übergängen zwischen den Oberflächen, verbessert.

Warum Filets wichtig sind

- Minimieren Sie Stresspunkte: Bei winkligen Innenecken besteht die Gefahr von Rissen. Durch Verrundungen wird die Spannung über das Teil umverteilt.

- Erhöhen Sie den Metallfluss: Abgerundete Ecken ermöglichen es dem geschmolzenen Zink, die Matrize zu füllen, ohne dass die Gefahr besteht, dass ein Hohlraum oder ein unvollständiges Teil entsteht.

- Verringerung des Problems der Schrumpfung: Eine plötzliche Zunahme und Abnahme der Wandstärke kann zu einer ungleichmäßigen Abkühlung führen. Um Unregelmäßigkeiten zu verringern, machen Verrundungen die Übergänge weniger zackig.

- Verbessern Sie die Festigkeit der Teile: Abgerundete Ecken sorgen dafür, dass das Teil bei der Handhabung, Montage oder im täglichen Betrieb nicht bricht.

Empfehlungen zur Eck- und Filetgestaltung

Innere Ecken:

- Radius empfohlen: 0,5 -1,5 der Wanddicke.

Dickere Funkgeräte sind bei dünneren oder stärker beanspruchten Wänden sinnvoll.

Äußere Ecken:

- Radius: Empfohlen werden 0,25 bis 0,5 der Wandstärke.

- Abgerundete Kanten verbessern die Qualität der Oberfläche und verringern den Verschleiß der Matrize.

- Filets an Rippen und Bossen:An der Verbindung von Rippen und Wänden oder Vorsprüngen sollten immer Hohlkehlen angebracht werden. Dadurch werden Einfallstellen und ein ordnungsgemäßer Metallfluss verhindert.

- Vermeiden Sie scharfe Kanten:Scharfe Teile können die Matrize beschädigen und beim Auswerfen ausschlagen. Abrundungen an den Kanten sind ebenfalls leicht zu handhaben.

- Konsistenz:Behalten Sie im gesamten Teil gleiche Radien bei. Dies vereinfacht die Konstruktion der Matrize und trägt dazu bei, dass die Kühlung homogen bleibt.

Praktische Tipps

- Ändern Sie die Geometrie allmählich, anstatt sie abrupt zu ändern.

- Achten Sie darauf, dass die Hohlkehlen nicht in Funktionsteilen wie Gewinden, Schlitzen und Passflächen stecken bleiben.

- Wenn Sie eine scharfe Ecke haben müssen, können Sie diese immer durch eine spätere Bearbeitung glätten, anstatt sie beim Gießen zu biegen.

- Zinkdruckgussteile sind zuverlässiger, einfacher herzustellen und durch die richtigen Ecken und Verrundungen stabiler.

- Außerdem minimieren sie Fehler, erhöhen die Lebensdauer der Werkzeuge und verbessern die Gesamtqualität des fertigen Produkts.

Oberflächenbeschaffenheit von Zinkdruckgussteilen: Verfahren

Je nach funktionalen und ästhetischen Anforderungen können Zinkdruckgussobjekte eine große Vielfalt an Oberflächenbehandlungen erhalten. Die richtige Wahl der Endbearbeitungstechnik verbessert das Produktimage, verhindert die Korrosion des Teils und sorgt für eine hohe Funktionsfähigkeit in Baugruppen.

Die gebräuchlichsten Verfahren zur Endbearbeitung von Zinkdruckgussteilen sind folgende:

Polieren

Zinkdruckgussteile werden auf eine glatte und glänzende Oberfläche poliert. Dadurch werden kleine Fehler beseitigt, die Oberfläche wird optisch aufgewertet und das Teil ist bereit für die Beschichtung oder Galvanisierung. Je nach Komplexität des Teils kann das Polieren manuell oder mit automatischen Maschinen erfolgen.

Verwendet: Dekorative Elemente, sichtbare Elemente oder präzise Funktionselemente.

Beschichtung

Unter Beschichten versteht man das Aufbringen eines metallischen Überzugs, z. B. aus Nickel, Chrom oder Kupfer, auf das Teil. Dies verbessert nicht nur das Aussehen, sondern verleiht dem Teil auch Korrosionsbeständigkeit und Verschleißschutz.

Wichtige Punkte:

- Die Verchromung wird hauptsächlich für Automobil- und Hardwarekomponenten verwendet.

- Die Vernickelung sorgt für eine glatte und widerstandsfähige Oberfläche.

- Vor dem Beschichten muss die Oberfläche gereinigt oder poliert werden.

Pulverbeschichtung

Bei der Pulverbeschichtung wird trockenes Pulver aufgetragen, das durch Wärme gehärtet wird und eine dauerhafte und harte Oberfläche bildet. Sie bietet einen hohen Standard an Korrosionsschutz, chemischer Beständigkeit und Farbvielfalt. Die Pulverbeschichtung ist besonders für Teile geeignet, die rauen Umgebungen ausgesetzt sind.

Anwendungen: Eisenwaren für den Außenbereich, Kfz-Teile und Unterhaltungselektronik.

Malerei

Die Beschichtung ist auch eine kostengünstige Möglichkeit, die Ästhetik und Korrosionsbeständigkeit zu verbessern. Flüssiglacke können in einer Reihe von Farben verwendet und selektiv an einer einzigen Stelle eingesetzt werden, im Gegensatz zu Pulverbeschichtungen, die nicht selektiv aufgetragen werden können.

Anwendungen: Dekorative Konsumgüter oder Teile, bei denen eine Farbkodierung verwendet werden muss.

Elektrochemische Oberflächenstrukturierungstechnologie

Eloxieren ist bei Aluminium beliebter, aber auch Zinkteile können einer chemischen Oberflächenbehandlung unterzogen werden, um Korrosion und Oberflächenhärte zu verbessern. Haltbarkeit und Lackhaftung werden durch Behandlungen wie Chromatierung oder Passivierung verbessert.

Texturierung

Die Texturierung verleiht dem Teil eine matte oder gemusterte Oberfläche. Dies kann kleine Gussfehler verdecken, Blendeffekte minimieren und Griffen oder Gehäusen einen besseren Halt geben.

Methoden:

- Sandstrahlen

- Chemisches Ätzen

- Entwurf der Texturierung von Formen.

Oberflächenveredelung Praktika

- Beachten Sie die Anforderungen an die Oberflächenbeschaffenheit, wenn das Teil konstruiert wird, um teure Nacharbeiten zu vermeiden.

- Wählen Sie die Endbearbeitungsmethode entsprechend der Funktionsweise, der Umgebung und der Aussicht.

- Verwenden Sie bei Bedarf eine Kombination von Oberflächenbehandlungen, z. B. Polieren und anschließendes Beschichten, um eine Kombination aus Glätte und Korrosionsbeständigkeit zu erzielen.

- Halten Sie die Dicke der Wände und der Hohlkehlen gleich, damit sie nach der Fertigstellung die gleiche Oberfläche haben.

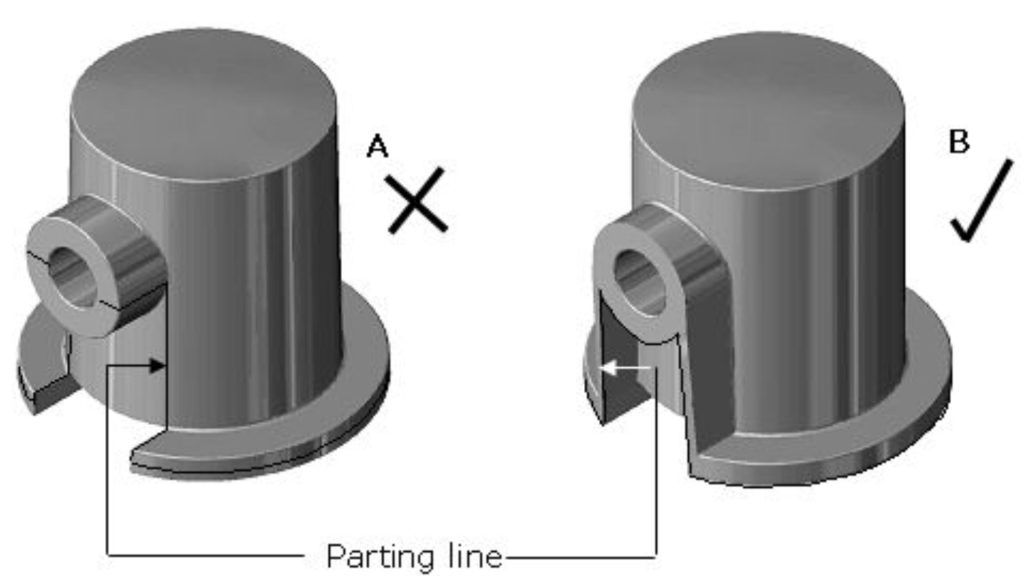

Design für Auswurf

Das Gussteil muss aus der Form entnommen werden; dies wird als Auswerfen bezeichnet. Kleben, Verziehen oder Oberflächenfehler können durch unsachgemäße Konstruktion verursacht werden.

Die Gestaltung sollte so erfolgen, dass sie sich leicht entfernen lässt:

- Fügen Sie ausreichend Entlastungsschrägen ein.

- Tiefe Hinterschneidungen sollten nur mit Hilfe von Seiteneingriffen oder Schiebern während des Gesenkes ausgeführt werden.

- Legen Sie die Trennebenen so an, dass die Anzahl der Fehler reduziert wird.

- Achten Sie darauf, dass die Dicke der Wände gleichmäßig ist, damit die Schrumpfungen nicht ungleichmäßig sind.

- Wenn man in der Entwurfsphase über den Auswurf nachdenkt, spart man die Kosten für die Entwicklung der Werkzeuge.

Vermeiden von Hinterschneidungen

Hinterschnitte sind die Bereiche der Teilegeometrie, die sich nicht leicht aus der Form auswerfen lassen. Obwohl dies in einigen Fällen unvermeidlich ist, erschweren Hinterschnitte die Werkzeugherstellung und machen sie teuer.

Leitlinien:

- Umgestaltung der Merkmale, um Hinterschneidungen nach Möglichkeit zu vermeiden.

- Falls Hinterschneidungen erforderlich sind, können seitliche Aktionen, Heber oder Klappkerne verwendet werden.

- Tiefe und Fläche der Hinterschneidung sollten so gering wie möglich gehalten werden, um die Komplexität zu minimieren.

- Hinterschneidungen werden vermieden, was die Konstruktion der Matrize erleichtert und zu weniger Problemen bei der Produktion führt.

Toleranzen

Bei Präzisionsteilen sind normalerweise enge Maßtoleranzen erforderlich. Zinkdruckguss ist sehr präzise und es gibt einige Dinge, die ich bei der Konstruktion berücksichtigen muss.

Tipps zur Toleranz:

- Allgemeine Abmessungstoleranz:Kleine bis mittlere Teile: +-0,1-0,2 mm.

- Kritische Dimensionen: Einspannen nach dem Gießen mit Bearbeitung.

- Schrumpfungszulage: Konstruktion: Da die Schrumpfung je nach Größe des Teils typischerweise zwischen 0,5 und 1,5 Prozent liegt, sollte dies bei der Konstruktion berücksichtigt werden.

Mit einer effektiven Toleranzplanung wird sichergestellt, dass die Teile passen und wie erwartet funktionieren.

Schrumpfung und Kontrollverzug

Wenn geschmolzenes Zink erstarrt, kommt es zu einer Schrumpfung, die zu Dimensionsänderungen oder Hohlräumen führt. Der Verzug kann auftreten, wenn die Wände nicht gerade sind oder die Rippen schlecht ausgebildet sind.

Leitlinien:

- Halten Sie die Wandstärke gleichmäßig.

- Stützen Sie sich mit Hilfe von Rippen und Zwickeln ab.

- Große ebene Flächen sollten vermieden werden; eine leichte Wölbung ist hinzuzufügen, um den Verzug zu verringern.

- Dicke Schichten auf Positionen, die nicht lebenswichtig sind.

Schrumpfung und Verzug werden vermieden, was den Ausschuss minimiert und die Qualität garantiert.

Auswahl des Materials

Die Auswahl der Zinklegierung ist wichtig für die Leistung des Teils. Gängige Zinklegierungen:

- Zamak 2:Gute Korrosionsbeständigkeit, hohe Festigkeit, Strukturteile.

- Zamak 3: Dies ist die am häufigsten verwendete, ist es eine gute Korrosion und gute mechanische Eigenschaften.

- Zamak 5: Die Festigkeit wird durch die dünneren Wände und die winzigen Feinteile erhöht.

Die Wahl der Legierung garantiert die besten mechanischen Eigenschaften und Gießbarkeit.

Kostenüberlegungen

- Das Design wirkt sich auf die Kosten von Zinkdruckgussteilen aus:

- Die Geometrien können komplex sein, was die Kosten für die Werkzeugherstellung in die Höhe treibt.

- Die großen Unterschiede in der Wanddicke verursachen Fehler und Ausschuss.

- Bei Hinterschneidungen sind mehr Werkzeugmechanismen erforderlich.

- Enge Toleranzen können sekundär bearbeitet werden.

Der Kompromiss zwischen Komplexität und Herstellbarkeit des Entwurfs wird die Kosten senken, nicht aber die Qualität.

Zinkdruckguss: Was ist die Zukunft des Zinkdruckgusses?

Die Zukunft des Zinkdruckgusses sieht rosig aus, und es werden präzisere, stärker automatisierte und umweltfreundlichere Verfahren entwickelt. Die Unternehmen zielen auch darauf ab, weniger schwere, robustere und anspruchsvollere Komponenten mit weniger Produktionsabfall und Energieverbrauch herzustellen. Auch Konstruktionssoftware und Oberflächenveredelungsmethoden tragen durch Innovationen zu Qualität und Effizienz bei.

Wie sieht die zukünftige Strategie von GC Precision Mold aus?

Um den zukünftigen Anforderungen der Branche gerecht zu werden, konzentriert sich GC Precision Mold auf die moderne Technologie, das Niveau der Fachkenntnisse und den Einsatz eines modernen Maschinenparks. Unsere Philosophie ist es, innovativ und nachhaltig zu sein und noch präzisere Teile für sich verändernde Märkte zu liefern.

Schlussfolgerung

Zinkdruckguss ist ein schnelles und zuverlässiges Verfahren, mit dem sich hochpräzise Bauteile mit komplexen Formen, engen Toleranzen und hoher Oberflächengüte herstellen lassen. Strenge Konstruktionsrichtlinien, wie z. B. konstante Wandstärken, Verformungen, einschließlich Rippen und Verrundungen, sowie maximale Eckenradien und Vorsprünge, machen die Teile stark, haltbar und fehlerfrei. Auch die Oberflächenbeschaffenheit und der Auswurf sind gut geplant, was die Funktionalität erhöht und die Nachbearbeitungsanforderungen minimiert.

Die Zusammenarbeit mit einem professionellen und erfahrenen Hersteller erhöht diese Vorteile. GC Precision Mold konzentriert sich auf die Herstellung von hochwertigen, präzisen Zinkdruckgussteilen für eine Vielzahl von Branchen. Unser Team bietet Dienstleistungen vom Design bis zur Produktion mit hoher Qualität und Konsistenz der Teile, die streng nach den Spezifikationen entworfen werden. Basierend auf der Idee von Präzision, Zuverlässigkeit und Kundenzufriedenheit, kann GC Precision Mold seine Komponenten liefern, die nicht nur perfekt funktionieren, sondern auch Ihren Geschäftserfolg auf effiziente und sichere Weise sicherstellen werden.

FAQs

Was ist Zinkdruckguss?

Zinkdruckguss wird für die Herstellung spezifischer und komplizierter Teile verwendet, indem das geschmolzene Zink in eine Form gegossen wird.

Welche Bedeutung haben also die Gestaltungsrichtlinien?

Sie tragen dazu bei, Fehler wie Schrumpfung oder Verformung zu vermeiden, und gewährleisten, dass die Teile stabil und korrekt sind.

Welche Oberflächenbehandlungen sind für Zinkteile möglich?

Zu den gängigsten Veredelungen gehören Polieren, Plattieren, Lackieren, Pulverbeschichten und Strukturieren.

Ist es möglich, Zinkdruckgussteile mit Gewinde zu verwenden?

Ja, aber bei feinen oder kleinen Gewinden sind Gewindeeinsätze besser geeignet, um die Festigkeit zu erhöhen.

Warum GC Precision Mold wählen?

GC Precision Mold bietet qualitativ hochwertige, gute und genaue Teile auf professionellem Niveau und einen guten Kundenservice.

0 Kommentare