Wie erhält man perfekten kundenspezifischen Aluminiumdruckguss?

Dieser Blog hilft Ihnen, die perfekte Sonderdruckguss. Erfahren Sie, wie RFQs helfen, Preise zu finden. Sehen Sie, wie CAD bei der Konstruktion von Teilen hilft. Verstehen Sie CNC-Maschinen für präzise Schnitte. Erfahren Sie mehr über Formen und Metallspezifikationen.

Erfahren Sie Einzelheiten über A380, AZ91 und andere Legierungen. Jeder Schritt garantiert großartige Teile. Dieser Blog zeigt Ihnen alle Schritte. Lassen Sie uns gemeinsam perfekte Teile herstellen!

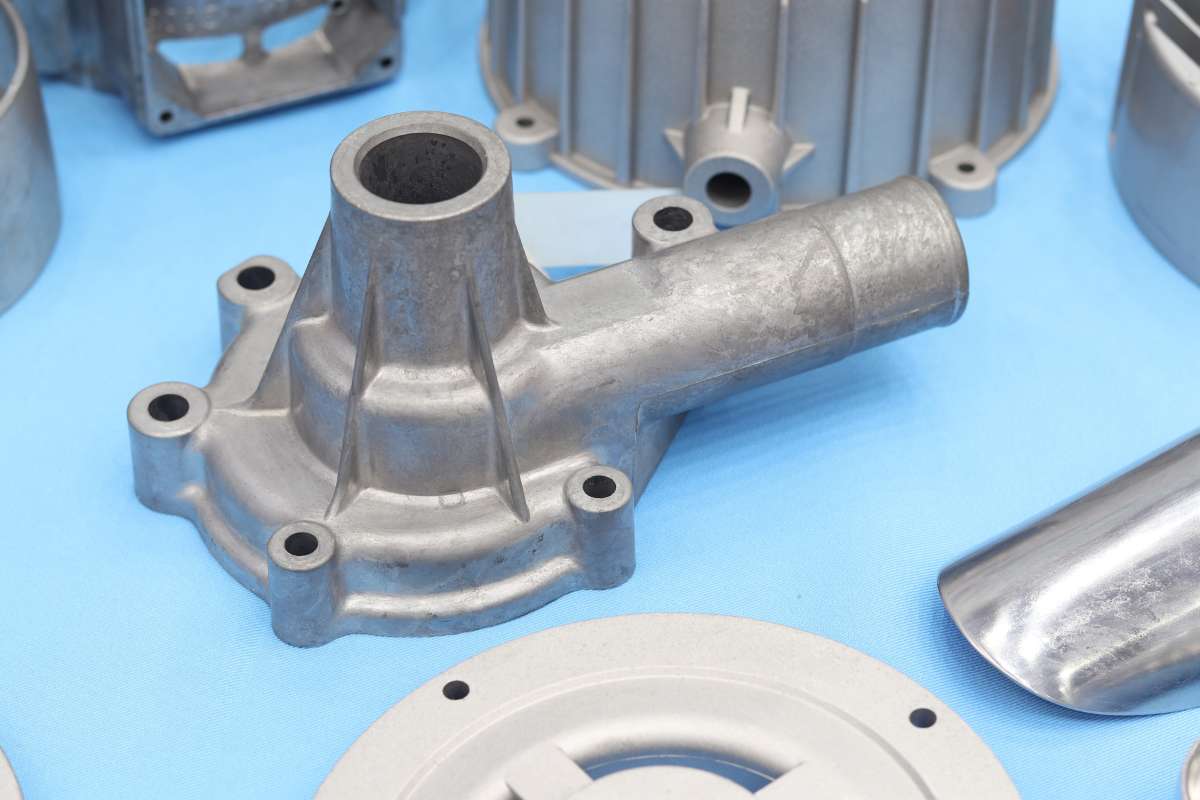

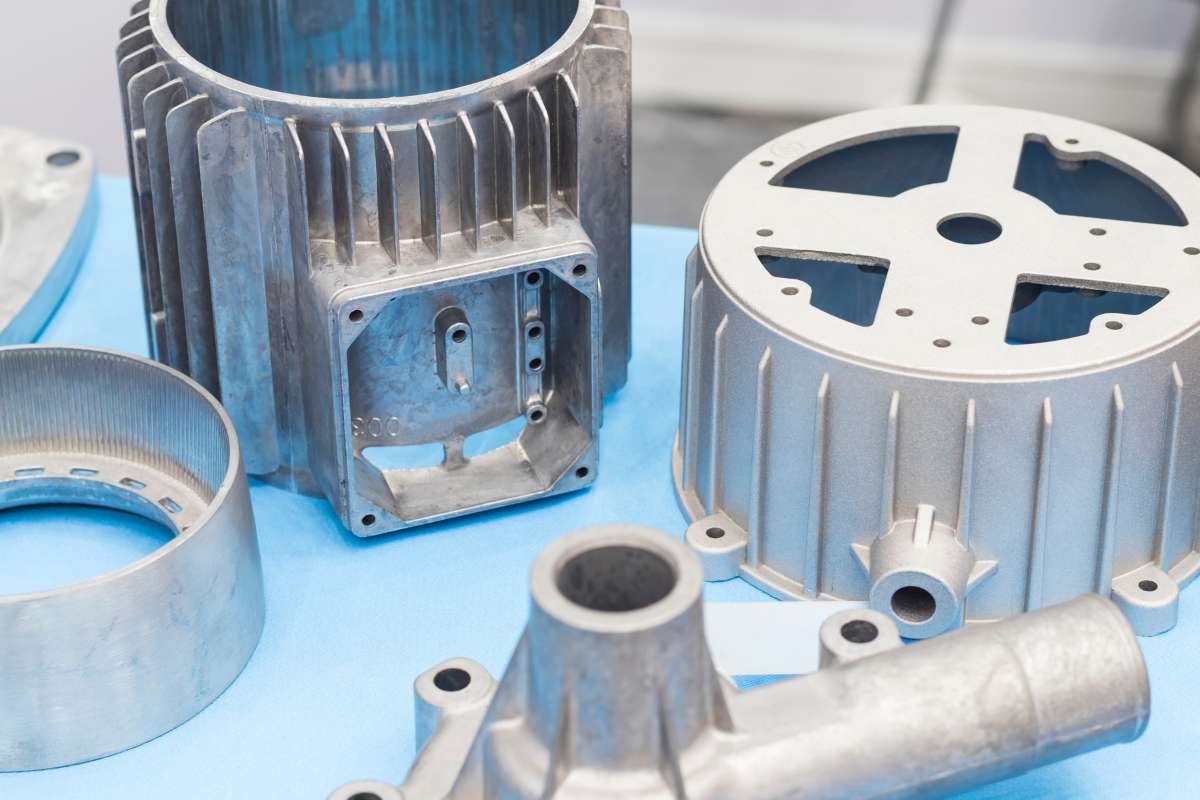

Was ist kundenspezifischer Druckguss?

Kundenspezifischer Druckguss macht Metallteile zu etwas Besonderem. Die Form formt Metall mit hoher Präzision. Es werden Metalllegierungen wie A380 und A360 verwendet. Druckguss Die Maschinen können eine Schließkraft von 400-450 Tonnen haben.

Das geschmolzene Metall füllt die Form schnell. Die Form kühlt ab, und das Metall härtet aus. Auswerferstifte drücken dann das fertige Teil heraus. Die Teile haben glatte Oberflächen und genaue Abmessungen. Dieses Verfahren hilft bei der Herstellung von Autoteilen und Gadgets. Kundenspezifischer Druckguss verbessert die Produktionsqualität.

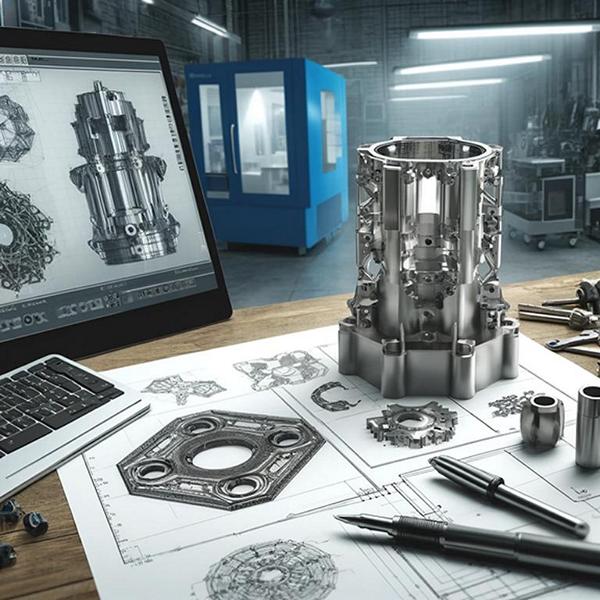

Wie konstruiert man kundenspezifische Druckgussteile?

Toleranzen

Custom Die Casting stellt sicher, dass die Teile richtig passen. Verwenden Sie zum Messen eine Schieblehre. Es muss genau sein, etwa 0,01 mm. Anschließend schneiden CNC-Maschinen die Teile sehr präzise. Die Form der Gussform muss sorgfältig geprüft werden.

Jeder Fehler kann das Teil verändern. Werkzeuge zur Qualitätskontrolle prüfen jedes Teil. Sie finden winzige Fehler. Ingenieure passen die Spezifikationen an, um Probleme zu beheben. Mikrometer helfen, winzige Lücken zu erkennen.

Gute Toleranzen sorgen dafür, dass die Teile gut funktionieren. Jetzt passen alle Teile wie ein Puzzle zusammen. Sorgfältige Arbeit sichert den Erfolg bei der Herstellung von Teilen.

Komplexe Geometrie

Formen können knifflig sein. Ingenieure entwerfen Gussformen mit CAD-Software. Kurven und Winkel müssen beachtet werden. Jede Linie muss passen. CNC-Fräsen schneiden diese Formen. Die Maschinen verwenden G-Code für die Befehle. Als Nächstes müssen alle Winkel überprüft werden. Sie müssen perfekt sein.

3D-Drucker stellen einige Testteile her. Präzision ist wichtig. Ingenieure verwenden Simulationen, um zu sehen, ob die Teile passen. Wenn nicht, ändern sie den Entwurf. Eine gute Geometrie bedeutet, dass die Teile gut funktionieren. Die Herstellung komplexer Formen erfordert Geschick und Sorgfalt.

Oberfläche

Die Teile müssen glatt sein. Polieren Sie die Kundenspezifische Aluminium-Druckgussform. Schwabbelscheiben machen es glänzend. Prüfen Sie dann auf kleine Unebenheiten. Mit Schleifpapier lassen sich raue Stellen glätten. Als Nächstes wird eine Beschichtung aufgetragen. Das hilft beim Ablösen. Prüfen Sie auf Kratzer. Beheben Sie alle Mängel.

Die Oberfläche muss gleichmäßig sein. Ob glänzend oder matt, es muss richtig aussehen. Prüfen Sie abschließend unter einer Lampe. Die Oberfläche sollte perfekt sein. Glatte Teile sind der Schlüssel zu guten Produkten. Schöne Oberflächen machen alles besser.

Entwurfswinkel

Mit Hilfe von Entformungswinkeln lassen sich die Teile besser herausarbeiten. Legen Sie den Winkel im CAD fest. Die Form braucht diese Winkel. Anschließend werden sie von CNC-Maschinen geschnitten. Die Winkel müssen genau richtig sein. Prüfen Sie dies mit einem Winkelmesser. Wenn der Winkel nicht stimmt, korrigieren Sie ihn.

Entformungsschrägen verhindern das Festkleben von Teilen. Sie helfen beim Entformen. Ingenieure testen die Form. Gute Winkel bedeuten leichte Entformung. Beheben Sie etwaige Probleme frühzeitig. Das macht den Prozess reibungslos. Entformungsschrägen sind wichtig für einen guten Guss.

Auswerferstifte

Die Auswerferstifte drücken die Teile heraus. Legen Sie sie in die Druckgussform. Sie müssen stabil sein. Prüfen Sie dann die Platzierung. Sie dürfen keine Spuren hinterlassen. Die Stifte müssen sich reibungslos bewegen lassen. Die Ingenieure testen die Stifte. Sie drücken die Teile vorsichtig heraus. Bei Bedarf nachjustieren. Auswerferstifte verhindern, dass Teile stecken bleiben.

Sie helfen beim schnellen Lösen. Prüfen Sie die Stifte häufig. Stellen Sie sicher, dass sie gut funktionieren. Auswerferstifte machen den individuellen Druckgussprozess schneller und besser.

Trennungslinie

Trennelemente trennen Formen. Entwerfen Sie zunächst die Linie im CAD. Sie muss exakt sein. Anschließend wird die Form mit CNC-Maschinen geschnitten. Prüfen Sie die Linie auf ihre Genauigkeit. Sie sollte glatt sein. Trennlinien helfen beim Trennen der Formen. Die Ingenieure prüfen die Linie. Korrigieren Sie etwaige Lücken oder Überlappungen. Gute Linien sorgen für saubere Teile.

Wenn es ein Problem gibt, passen Sie die Form an. Trennebenen erleichtern den Prozess. Genaue Linien sind der Schlüssel zu hochwertigen Teilen.

Welche Materialien eignen sich am besten für individuellen Druckguss?

Aluminium-Legierungen

Aluminiumlegierungen sind sehr stabil. Ingenieure mögen sie für viele Teile. Zuerst mischt man Aluminium mit Silizium. Das macht es besser. Aluminiumlegierungen können gut mit Hitze umgehen. Sie sind gut für Autoteile geeignet. Einige Zahlen zum Kennenlernen: A360, A380 und A390. Das sind die Arten von Aluminium.

Jeder Typ hat einen Nutzen. Sie müssen leicht sein. Auch in Flugzeugen wird Aluminium verwendet. Legierungen machen Dinge stark und leicht. Sie helfen, gute Teile herzustellen. Ingenieure wählen oft Aluminium.

Zink-Legierungen

Zinklegierungen sind zäh. Mischen Sie Zink mit Aluminium. Das macht ZAMAK. Es ist stark. Ingenieure verwenden es für kleine Teile. Zinklegierungen können leicht gegossen werden. ZAMAK 3, ZAMAK 5 und ZAMAK 7 sind Typen.

Jeder Typ hat eine Aufgabe. Sie sind verschleißfest. Für Spielzeug und Werkzeuge werden Zinklegierungen verwendet. Zinklegierungen können beschichtet werden. Dadurch sehen sie schön aus. Außerdem sind sie billig. Ingenieure wählen Zink aus vielen Gründen kundenspezifische Aluminium-Druckgussteile. Zink ist eine kluge Wahl.

Magnesium

Magnesium ist sehr leicht. Es ist gut für Autos. Man mischt Magnesium mit Aluminium. Das macht es stärker. AZ91D ist ein gängiger Typ. Es ist sehr stark. Magnesiumteile sind leicht zu gießen.

Sie werden in Laptops verwendet. Magnesium kühlt schnell ab. Das ist gut für Motoren. Es wird auch in Kameras verwendet. Magnesium trägt dazu bei, dass Teile leicht und stabil sind. Ingenieure mögen es für viele Dinge. Magnesium ist besonders und nützlich.

Kupfer

Kupfer ist sehr gut. Es wird für viele Teile verwendet. Man mischt Kupfer mit Zinn. Das ergibt Bronze. Kupferlegierungen sind stark. Sie sind rostbeständig. C11000 und C22000 sind Typen. Jede Sorte hat eine bestimmte Aufgabe. Kupfer wird in Rohren verwendet. Es wird auch in Münzen verwendet. Kupfer kann gut mit Hitze umgehen. Es ist leicht zu gießen. Teile aus Kupfer sind glänzend. Ingenieure wie Kupfer für viele Zwecke. Mit Kupfer funktionieren Teile gut.

Blei

Blei ist sehr schwer. Es wird in einigen Teilen verwendet. Man mischt Blei mit Zinn. Das macht es stärker. Bleilegierungen sind weich. Sie lassen sich leicht formen. Ingenieure verwenden Blei für Gewichte. Sie verwenden es auch für Schilde.

Blei blockiert Strahlung. Pb-Sn ist ein gängiger Typ. Es ist fest. Bleilegierungen können gegossen werden. Sie werden auch in Batterien verwendet. Ingenieure wählen Blei für spezielle Anwendungen aus. Kundenspezifischer Druckguss trägt zur Herstellung sicherer Teile bei.

| Material | Dichte (g/cm³) | Schmelzpunkt (°C) | Zugfestigkeit (MPa) | Wärmeleitfähigkeit (W/m-K) | Korrosionsbeständigkeit | Kosten |

| Aluminium-Legierungen | 2.7 | 660 | 90-690 | 205 | Gut | Niedrig |

| Zink-Legierungen | 7.0 | 419 | 210-260 | 113 | Ausgezeichnet | Mäßig |

| Magnesium | 1.74 | 650 | 180-300 | 156 | Messe | Hoch |

| Kupfer | 8.96 | 1085 | 210 | 401 | Schlecht | Hoch |

| Blei | 11.34 | 327 | 18 | 35 | Schlecht | Niedrig |

Tabelle über die besten Materialien für kundenspezifische Druckgüsse!

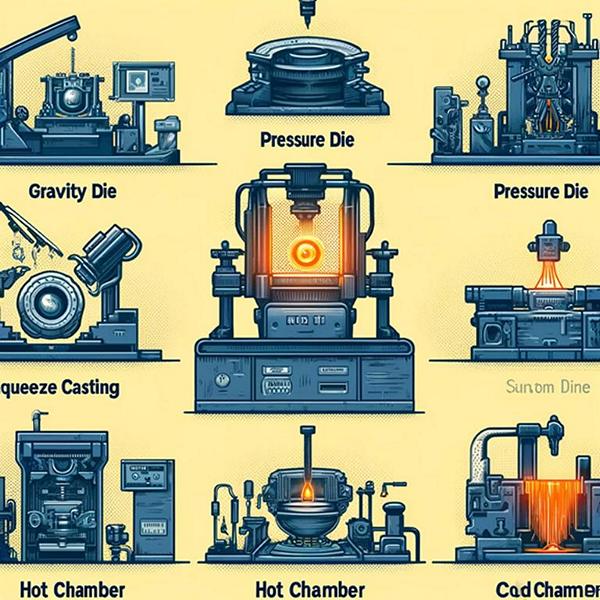

Wie wählt man das richtige Druckgussverfahren?

Schwerkraftwürfel

Die Schwerkraftform nutzt die Schwerkraft. Flüssiges Metall füllt die Form. Ingenieure nennen das "Gießen". Die Form ist aus Stahl. Kokillenguss eignet sich für kleine Teile. A356 ist eine gängige Legierung. Das Verfahren ist langsam, aber präzise. Prüfen Sie die Gussformen auf Risse. Gute Gussformen ergeben gute Teile. Ingenieure messen mit Messschiebern.

Prüfen Sie auf Blasen. Qualitätskontrolle ist wichtig. Wiederholen Sie den Vorgang viele Male. Jedes Teil muss geprüft werden. Kokillenguss ist zuverlässig. Mit diesem Verfahren werden robuste Teile hergestellt.

Druckgussform

Die Druckgussform arbeitet mit hohem Druck. Das Metall wird in die Formen gespritzt. Diese Methode ist schnell. Aluminium A380 wird häufig verwendet. Die Maschinen drücken das Metall schnell. Prüfen Sie die Formen auf Lecks. Prüfen Sie die Teile auf Fehler. Ingenieure verwenden Druckmessgeräte. Konsistenz ist der Schlüssel. Druckguss ist für viele Teile geeignet.

Jedes Teil muss glatt sein. Die Qualitätskontrolle prüft jedes Teil. Die Maschinen werden nach Bedarf eingestellt. Mit diesem Verfahren können viele Teile schnell hergestellt werden. Druckguss ist effizient und stabil.

Squeeze Casting

Beim Squeeze-Casting wird Druck verwendet. Flüssiges Metall wird in Formen gepresst. Die Ingenieure verwenden Magnesium AZ91. Mit dieser Methode werden stabile Teile hergestellt. Überprüfen Sie die Formen auf Verschleiß. Prüfen Sie die Teile auf Risse. Pressguss ist präzise. Qualitätskontrolle ist wichtig. Ingenieure verwenden spezielle Werkzeuge.

Jedes Teil wird geprüft. Der Prozess wiederholt sich viele Male. Konsistenz ist der Schlüssel. Stellen Sie die Maschinen bei Bedarf ein. Kundenspezifischer Druckguss macht haltbare Teile. Ingenieure mögen diese Methode. Sie ist gut für detaillierte Teile.

Heiße Kammer

Die Warmkammer verwendet einen Ofen. Das Metall bleibt heiß. Ingenieure verwenden Zink ZAMAK. Maschinen spritzen Metall in Formen. Diese Methode ist schnell. Prüfen Sie die Formen auf Schäden. Prüfen Sie die Teile auf Defekte. Ingenieure verwenden Thermoelemente. Die Temperatur ist wichtig. Warmkammergießen ist gut für kleine Teile.

Die Qualitätskontrolle prüft jedes Stück. Maschinen müssen oft eingestellt werden. Jedes Teil muss perfekt sein. Der Warmkammerguss ist zuverlässig. Ingenieure wählen dieses Verfahren für viele Produkte.

Kältekammer

Die Kaltkammer verwendet kalte Formen. Das Metall wird separat erhitzt. Die Ingenieure verwenden Aluminium A360. Das Metall wird in die Gussformen gegossen. Formen auf Risse prüfen. Prüfen Sie die Teile auf Fehler. Ingenieure verwenden Thermometer. Konsistenz ist der Schlüssel. Der Kaltkammerguss ist langsam, aber präzise.

Jedes Teil muss geprüft werden. Qualitätskontrolle ist wichtig. Maschinen müssen eingestellt werden. Kundenspezifischer Druckguss macht starke Teile. Ingenieure mögen diese Methode. Sie ist gut für große Teile geeignet. Der Prozess wird viele Male wiederholt.

Zentrifugal

Beim Schleuderguss werden Schleuderformen verwendet. Das Metall wird in die Mitte gegossen. Die Ingenieure verwenden Kupfer C11000. Die Form dreht sich schnell. Prüfen Sie die Formen auf Unwucht. Prüfen Sie die Teile auf Fehler. Ingenieure verwenden Tachometer. Geschwindigkeit ist wichtig. Schleuderguss macht runde Teile.

Jedes Teil muss geprüft werden. Die Qualitätskontrolle ist entscheidend. Maschinen auf Gleichgewicht einstellen. Konsistenz ist der Schlüssel. Schleuderguss ist präzise. Ingenieure wählen dieses Verfahren für Rohre und Ringe. Das Verfahren ist zuverlässig.

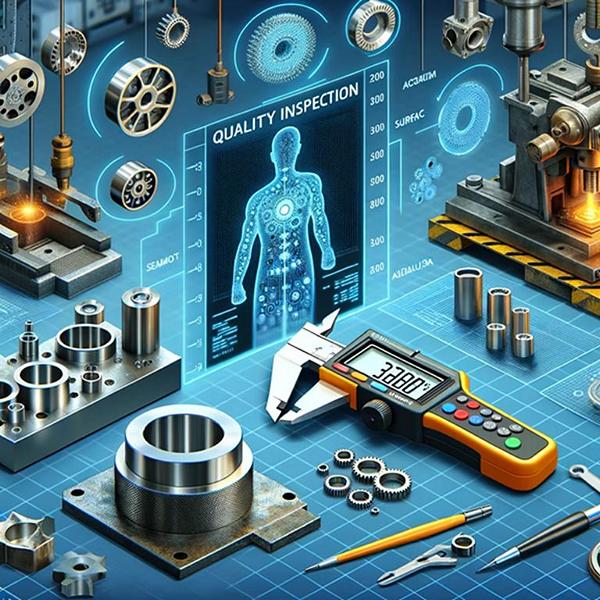

Wie lässt sich die Qualität beim kundenspezifischen Druckguss sicherstellen?

Röntgeninspektion

Röntgengeräte sehen das Innere von Druckgussteilen. Risse und Löcher werden deutlich sichtbar. 3D-Bilder zeigen alle Fehlstellen. Hochenergetische Strahlen finden winzige Bläschen. Röntgeninspektion hält die Teile stabil. Defekte Teile können brechen. Die Prüfung des Inneren dient der Sicherheit. Röntgenstrahlen arbeiten schnell. Sie prüfen viele Teile.

Dicke Teile brauchen starke Röntgenstrahlen. Röntgenstrahlen sehen durch Metall hindurch. Inspektoren prüfen die Bildschirme. Jedes Teil wird gescannt. Nur gute Teile kommen durch. Röntgeninspektion sichert Qualität. Mit Röntgenstrahlen bleiben die Teile stabil.

Maßkontrollen

Bei der Maßkontrolle werden die Formen der Teile gemessen. Es werden Präzisionswerkzeuge verwendet. Mit Messschiebern und Mikrometern werden die Maße überprüft. Länge, Breite und Höhe werden gemessen. Die Teile passen bei der Prüfung gut. Kleine Fehler werden gefunden. Genaue Passungen sind erforderlich. Lehren stellen sicher, dass die Teile den Entwürfen entsprechen. Gute Teile sitzen fest.

Große Fehler verursachen Probleme. Maßkontrollen sind schnell. Jedes Teil wird geprüft. Werkzeuge messen sehr kleine Größen. Genaue Kontrollen sichern die Qualität. Jedes Teil besteht die Prüfung.

Materialprüfung

Bei der Materialprüfung wird die Festigkeit von Metallen geprüft. Härtetests messen die Oberflächenbeständigkeit. Zugversuche dehnen Metall, um die Festigkeit zu prüfen. Schlagprüfungen treffen Metall hart. Starke Metallteile halten länger. Schwache Teile brechen leicht. Tests halten Teile sicher. Qualitätsteile bestehen alle Tests.

Maschinen prüfen viele Teile. Die Prüfung ist schnell. Jeder Test ist wichtig. Teile sind stark, wenn sie bestehen. Es werden sichere Teile hergestellt. Kundenspezifischer Druckguss nutzt gut Materialien um gute Teile herzustellen.

Oberflächenanalyse

Bei der Oberflächenanalyse werden die Oberflächen der Teile geprüft. Die Inspektoren suchen nach Rissen und rauen Stellen. Glatte Oberflächen sind am besten. Raue Stellen schwächen die Teile. Inspektoren verwenden Mikroskope. Sie sehen winzige Details. Teile werden glatt poliert. Glatte Teile passen besser. Raue Teile werden ausgebessert.

Oberflächenkontrollen finden Fehler. Gute Oberflächen sind glänzend. Die Inspektoren sehen alle Teile. Jedes Teil wird geprüft. Die Oberflächenanalyse ist wichtig. Glatte Teile halten länger. Qualitätsdruckgussteile brauchen glatte Oberflächen.

Identifizierung von Defekten

Die Fehlererkennung findet Probleme mit Teilen. Die Inspektoren suchen nach Löchern und Rissen. Kleine Fehler können zu großen Problemen führen. Die Inspektoren verwenden Lupen. Defekte werden markiert. Markierte Teile werden repariert. Manche Mängel sind winzig. Alle Teile werden geprüft. Die Inspektoren prüfen schnell.

Nur gute Teile bestehen. Defekte schwächen Teile. Teile müssen stark sein. Hersteller von kundenspezifischem Druckguss finden alle Probleme. Die Teile sind nach der Prüfung sicher. Es werden nur einwandfreie Teile verwendet.

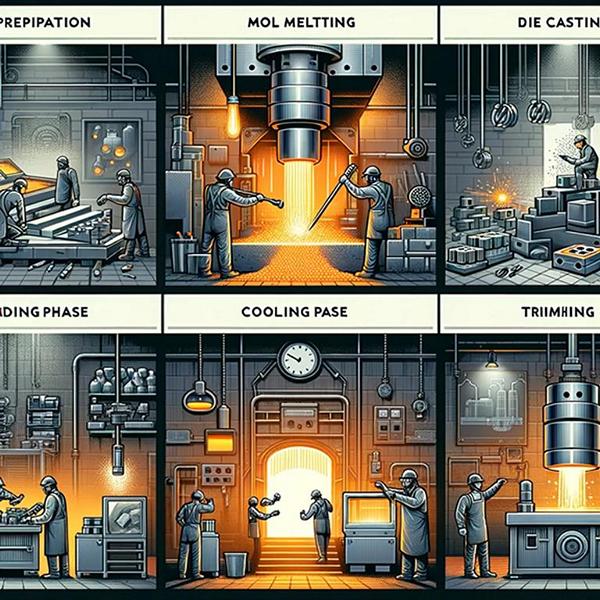

Was sind die Schritte im kundenspezifischen Druckgussverfahren?

Vorbereitung der Form

Zunächst muss die Form sauber sein. Dann wird der Formhohlraum geschmiert. Die Form wird auf etwa 200 Grad Celsius vorgeheizt. Dadurch wird die Form für das geschmolzene Metall vorbereitet. Die Formhälften werden dann fest zusammengespannt. Dazu werden spezielle Klammern, sogenannte Kniehebelklammern, verwendet.

Diese Klammern sorgen dafür, dass sich die Form nicht bewegt. Dann spritzt ein Kolben das geschmolzene Metall in die Form. Es füllt jeden Teil des Hohlraums aus. Der Kolben bewegt sich schnell und gewährleistet einen gleichmäßigen Fluss.

Metallschmelze

Das Metall wird in einem Schmelzofen erhitzt. Dadurch wird es flüssig. Der Ofen kann bis zu 1.200 Grad Celsius erreichen. Es werden spezielle Legierungen wie Aluminium und Zink verwendet. Diese Legierungen schmelzen gleichmäßig.

Anschließend wird das flüssige Metall herausgeschöpft. Bei diesem Schritt wird eine Schöpfkelle verwendet. Mit der Schöpfkelle wird das Metall in die Druckgussmaschine gegossen. Es ist wichtig, die Temperatur zu kontrollieren. Ein Thermoelement hilft, sie genau zu messen. So wird sichergestellt, dass das Metall genau die richtige Temperatur hat.

Druckgießen

Anschließend wird das geschmolzene Metall eingespritzt. Dieser Schritt wird als kundenspezifischer Druckguss bezeichnet. Das Metall wird unter hohem Druck in die Form gespritzt. Der Druck kann bis zu 20.000 psi betragen.

Dadurch wird sichergestellt, dass das Metall jedes Teil ausfüllt. Die Matrize wird während dieses Prozesses geschlossen gehalten. Spezielle Stifte, so genannte Auswerferstifte, helfen beim Entfernen des Teils. Die Gießmaschine macht dies sehr schnell. Sie sorgt dafür, dass das Metall richtig erstarrt. Die Form öffnet sich, sobald das Metall abgekühlt ist.

Abkühlungsphase

Das Metall kühlt in der Form ab. Dadurch wird es wieder fest. Kühlkanäle in der Form unterstützen diesen Prozess. Diese Kanäle führen eine Kühlflüssigkeit. Die Flüssigkeit nimmt die Wärme des Metalls auf.

Ein Kühler hilft, die Flüssigkeit kühl zu halten. Die Kühlphase kann einige Sekunden dauern. Sie hängt von dem verwendeten Metall ab. Ein Timer steuert die Abkühlzeit. Dadurch wird sichergestellt, dass das Metall vollständig fest ist.

Beschneiden

Nach dem Abkühlen wird das Gussteil entfernt. Es enthält zusätzliches Metall, den sogenannten Grat. Der Grat muss abgeschnitten werden. Dazu wird eine Entgratungsform verwendet. Das Gussteil wird in die Matrize gelegt. Dann wird es nach unten gedrückt.

Dadurch wird der Grat entfernt. Das Gussteil hat nun eine saubere Kante. Dieser Schritt ist wichtig für die Genauigkeit. Eine Abgratpresse hilft, den Prozess zu beschleunigen. Sie sorgt dafür, dass jedes Stück perfekt aussieht.

Fertigstellung

Das Gussteil braucht einen letzten Schliff. Dieser Schritt wird Finishing genannt. Dabei werden alle rauen Stellen beseitigt. Dazu werden spezielle Werkzeuge wie Schleifmaschinen verwendet. Mit diesen Werkzeugen wird die Oberfläche geglättet. Manchmal wird das Gussstück auch poliert. Dadurch wird es glänzend. In anderen Fällen wird es lackiert. Eine Beschichtung dient dem Schutz des Gussteils.

Jeder Guss wird sorgfältig geprüft. Kundenspezifischer Druckguss Die Qualitätskontrolle stellt sicher, dass keine Fehler auftreten. Dieser Schritt stellt sicher, dass das Gussteil einsatzbereit ist.

Wie optimiert man den kundenspezifischen Druckguss für mehr Effizienz?

Zykluszeit

Schnelle Zyklen brauchen schnelle Formen. Angüsse helfen beim Fließen der Schmelze. Dünne Wände kühlen schneller ab als dicke. Schnelles Abkühlen verkürzt die Zykluszeit. Halten Sie die Formen mit Heizgeräten warm. Warme Formen beschleunigen den Zyklus. Kürzere Zyklen sparen Kosten. Bessere Ergebnisse durch Einsatz einer CNC-Maschine. Passen Sie die Maschineneinstellungen an die Geschwindigkeit an.

Verfolgen Sie jeden Zyklus mit Sensoren. Bessere Verfolgung bedeutet schnellere Reparaturen. Schnellere Reparaturen bedeuten mehr Teile. Einsatz von Robotern für schnelles Entladen. Roboter verkürzen auch die Zeit. Sparen Sie Zeit und produzieren Sie mehr Teile!

Materialfluss

Ein guter Materialfluss hilft beim Gießen. Ein reibungsloser Fluss erfordert saubere Kanäle. Breitere Kanäle bewegen das Metall schneller. Saubere Filter verhindern Verstopfungen. Verstopfungen verlangsamen das Gießen. Halten Sie die Filter für einen optimalen Durchfluss sauber. Verwenden Sie Sensoren zur Durchflusskontrolle. Sensoren helfen, Probleme schnell zu finden.

Die Behebung von Problemen sorgt für einen stetigen Fluss. Ein gleichmäßiger Fluss ergibt starke Teile. Starke Teile brauchen gute Formen. CNC-Maschinen machen glatte Formen. Glatte Gussformen bedeuten leichten Fluss. Leichtes Fließen bedeutet besseres Gießen.

Wartung von Schimmelpilzen

Halten Sie die Formen sauber und bereit. Saubere Formen ergeben schöne Teile. Schmutz verstopft die Formen und ruiniert die Teile. Verwenden Sie Bürsten zum Reinigen der Formen. Überprüfen Sie die Formen auf Risse. Risse machen die Teile schwach. Verwenden Sie Sensoren, um Risse zu finden. Reparieren Sie Risse durch Schweißen. Schweißen hält die Formen stabil.

Starke Formen halten länger. Langlebige Formen sparen Geld. CNC-Maschinen helfen bei der Reparatur von Formen. Nutzen Sie CNC für bessere Reparaturen. Bessere Reparaturen sorgen für schnelles Gießen. Schnelles Gießen ergibt mehr Teile.

Prozesskontrolle

Kontrollieren Sie den Prozess für gute Teile. Nutzen Sie Computer zur Überprüfung von Maschinen. Computer finden Probleme schnell. Beheben Sie Probleme, damit weiter gegossen werden kann. Gießen braucht stabile Maschinen. Verwenden Sie PLCs für die Steuerung. PLCs halten die Maschinen stabil. Stabile Maschinen ergeben stabile Teile.

Verwenden Sie Sensoren zur Überwachung des Gießens. Sensoren finden Probleme schnell. Beheben Sie Probleme schnell für gute Teile. Gute Teile brauchen gute Gussformen. Saubere Formen tragen zur Herstellung guter Teile bei. Saubere Formen sind leicht zu überprüfen.

Abfallreduzierung

Verringern Sie den Abfall, um Geld zu sparen. Verwenden Sie gerade genug Metall. Zusätzliches Metall ist Abfall. Verwenden Sie Sensoren zur Messung von Metall. Sensoren helfen, weniger Metall zu verwenden. Weniger Metall bedeutet weniger Abfall. Recyceln Sie Abfälle, um mehr zu sparen. Abfälle können wiederverwendet werden. Wiederverwendung hilft, Abfall zu reduzieren. Formen sauber halten für gute Teile.

Gute Teile müssen weniger repariert werden. Das Ausbessern von Teilen verursacht Abfall. Verwenden Sie CNC-Maschinen für saubere Schnitte. Saubere Schnitte ergeben schöne Teile. Schöne Teile bedeuten weniger Abfall.

Wie arbeitet man mit Herstellern von kundenspezifischen Druckgussstücken zusammen?

RFQs

Fordern Sie Angebote von Herstellern an. Mit RFQs erhalten Sie Preise für Teile. Geben Sie Spezifikationen wie Wandstärke an. Geben Sie Teilenummern und Formen an. Prüfen Sie die Antworten auf Preise. Vergleichen Sie die Kosten der einzelnen Hersteller. Suchen Sie nach den günstigsten Angeboten. Sparen Sie Geld mit guten RFQs. Geben Sie Abmessungen wie 10 mm an.

Erkundigen Sie sich nach den Lieferzeiten. Wählen Sie Hersteller mit schneller Lieferung. Wählen Sie Hersteller mit guten Bewertungen. Prüfen Sie die Qualität ihrer bisherigen Arbeit. Gute Teile brauchen gute Hersteller. Gute RFQs finden die besten Hersteller.

Überprüfung des Designs

Überprüfen Sie den Entwurf mit den Herstellern. Die Konstrukteure prüfen die CAD-Zeichnungen. CAD-Dateien zeigen Teileformen. Enthalten Details wie Rippengröße. Die Konstrukteure schlagen Änderungen vor. Änderungen helfen, bessere Teile herzustellen. Nutzen Sie das Feedback zur Aktualisierung der Entwürfe. Aktualisierte Entwürfe passen besser in die Form.

Formdetails wie Auswerferstifte helfen. Fügen Sie Entlüftungslöcher hinzu. Beim Gießen entweicht Luft. Weniger Luft macht starke Teile. Starke Teile brauchen gute Entwürfe. Eine Überprüfung hilft bei der Erstellung starker Entwürfe. Prüfen Sie alle Details zweimal.

Zeitplan der Produktion

Planen Sie, wann Sie Teile herstellen. Der Zeitplan zeigt die Starttermine. Berücksichtigen Sie Maschinenstunden für Teile. Verwenden Sie Zeiten wie 50 Stunden. Sie können für jede Form planen. Das Einrichten der Form braucht Zeit. Verfolgen Sie jeden Produktionsschritt. Schritte wie das Schmelzen von Metall sind entscheidend. Prüfen Sie die Verfügbarkeit von Maschinen.

Buchen Sie die Maschinen im Voraus. Bestätigen Sie dies mit den Arbeitnehmern. Die Arbeiter brauchen klare Zeitpläne. Klare Zeitpläne vermeiden Verzögerungen. Die Vermeidung von Verzögerungen spart Zeit. Zeitersparnis führt zu mehr Teilen. Mehr Teile erfüllen die Anforderungen der Kunden.

Qualitätsaudits

Prüfen Sie Teile auf ihre Qualität. Audits finden gute und schlechte Teile. Verwenden Sie CMM zum Messen der Größe. Messen Sie Teile wie Zahnräder. Prüfen Sie auf Defekte wie Risse. Risse machen Teile schwach. Finden Sie Defekte frühzeitig. Frühzeitige Behebung spart Zeit. Zeitersparnis hilft der Produktion. Verwenden Sie SPC, um Trends zu verfolgen.

SPC-Diagramme zeigen Daten. Daten helfen, Probleme zu finden. Beheben Sie Probleme schnell. Schnelle Behebungen ergeben gute Teile. Gute Teile bestehen Audits. Bestehende Audits bedeuten zufriedene Kunden.

Logistik

Planen Sie, wie Sie Teile transportieren. Die Logistik umfasst Versandpläne. Verwenden Sie Lastwagen oder Züge. Züge transportieren viele Teile. Wählen Sie schnelle Routen. Schnelle Routen sparen Zeit. Planen Sie die Ladezeiten. Das Verladen erfordert sorgfältige Arbeit. Benutze Gabelstapler für große Lasten. Gabelstapler heben schwere Teile. Beschriften Sie Kisten mit Barcodes.

Barcodes helfen bei der Verfolgung. Verfolgen Sie jede Sendung online. Die Online-Verfolgung zeigt den Standort. Wissen, wann Teile ankommen. Ankunftszeiten müssen geplant werden. Planung hilft, Fristen einzuhalten. Fristen sorgen für zufriedene Kunden.

Kommunikation

Sprechen Sie oft mit den Herstellern. Teilen Sie Aktualisierungen von Teilen mit. Aktualisierungen zeigen den Fortschritt. Senden Sie E-Mails mit Details. Zu den Details gehören die technischen Daten der Teile. Verwenden Sie Begriffe wie ID und OD. Halten Sie E-Mails kurz und klar.

Klare Botschaften vermeiden Fehler. Fehlervermeidung spart Zeit. Zeitersparnis hilft der Produktion. Nutzen Sie Telefone für kurze Gespräche. Schnelle Chats lösen Probleme schnell. Schnelle Problemlösungen halten die Arbeit in Gang. Verwenden Sie Videoanrufe für wichtige Gespräche. Große Gespräche brauchen Zeit für sich. Persönliche Gespräche schaffen Vertrauen.

Schlussfolgerung

Kundenspezifischer Druckguss braucht RFQs, CAD, CNC, Formen und Metallspezifikationen. Starke Teile erfordern eine gute Planung. Prüfen, planen, kontrollieren und versenden Sie die Teile gut. Gute Kommunikation hilft, bessere Teile herzustellen.

Setzen Sie sich mit uns in Verbindung, um einen Preis für Ihre kundenspezifischen Aluminium-Druckgussteile zu erhalten, wir werden Ihnen innerhalb von 24 Stunden ein Angebot unterbreiten. ALUDIECASTING ist einer der Top 10 Druckgussunternehmen im Wort.

0 Kommentare