In diesem Artikel gehen wir auf die wichtigsten Überlegungen zur Optimierung der Druckgusskonstruktion ein. Erfahren Sie, wie Sie diese sorgfältig befolgen können, indem Sie die richtigen Entformungswinkel und Wandstärken hinzufügen und Kühlkanäle platzieren.

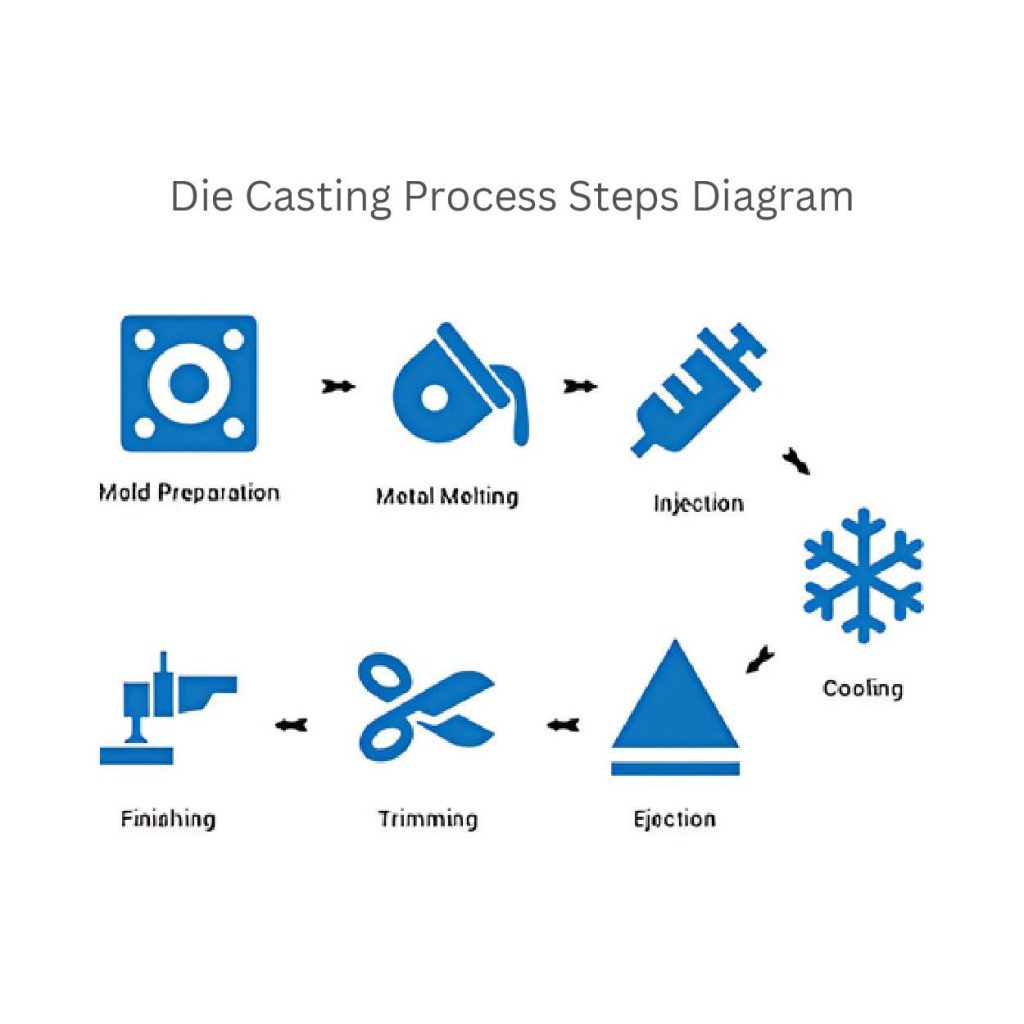

Druckgussverfahren in 4 Schritten

1. Schmelzen und Legieren

Der erste Schritt beim Druckguss ist das Schmelzen der Metalle. Die Hersteller schmelzen Aluminium bei 660 °C oder Zink bei 420 °C.

Sie halten das Metall auf einer Temperatur (zwischen 50 und 100 °C ), die knapp über dem Schmelzpunkt liegt, um eine Überhitzung zu vermeiden.

Außerdem fügen sie andere Legierungselemente hinzu, um die Festigkeit des Teils zu erhöhen. Zum Beispiel Magnesium (1-4%) oder Kupfer (0,5-3%).

2. Einspritzung

Die Hersteller gießen geschmolzene Metallpaletten in die Form. Sie wenden dabei hohen Druck an, in der Regel zwischen 10.000 und 20.000 psi (pounds per square inch).

Die Einspritzgeschwindigkeit kann jedoch zwischen 1 und 10 Metern pro Sekunde schwanken. Sie hängt auch von der Detailgenauigkeit und der Größe der Form ab.

Wenn Sie sich auf diese Parameter konzentrieren, können Sie die Form füllen. Denn ein ordnungsgemäßer Fluss beseitigt Fehler wie Luftblasen.

3. Erstarrung und Abkühlung:

Nach dem Befüllen der Form mit geschmolzenem Metall lassen die Hersteller sie abkühlen und erstarren. Die Abkühlungsgeschwindigkeit wird je nach Material und Formdesign festgelegt. Diese liegen in der Regel zwischen 50°C und 150°C pro Sekunde.

Eine schnellere Abkühlung kann jedoch die Korngröße verringern und die Festigkeit des Teils erhöhen. Gleichzeitig kann eine übermäßige Abkühlung die Duktilität verringern. Aus diesem Grund ist die Temperaturkontrolle wichtig und sollte zwischen 150°C und 250°C liegen. So erhalten Sie eine gleichmäßige Abkühlung und verhindern Verzug oder Risse.

4. Auswurf

Sobald das Teil erstarrt ist, werfen die Hersteller es aus der Form aus. Sie verwenden Auswerferstifte, die das geformte Teil mit Kraft ausstoßen, ohne es zu beschädigen. Diese Kraft liegt je nach Größe des Teils in der Regel zwischen 500 und 5.000 kg.

Außerdem kontrollieren die Hersteller diese Kraft sorgfältig, um Verformungen oder Oberflächenschäden zu vermeiden. Sie überwachen auch die Temperatur der Matrize während des Ausstoßens. So wird sichergestellt, dass das Teil die Dauerwärme (über ~100 °C bei den meisten Metallen) nicht überschreitet und nicht verklebt oder verbogen wird.

Regeln zur Optimierung der Druckgusskonstruktion

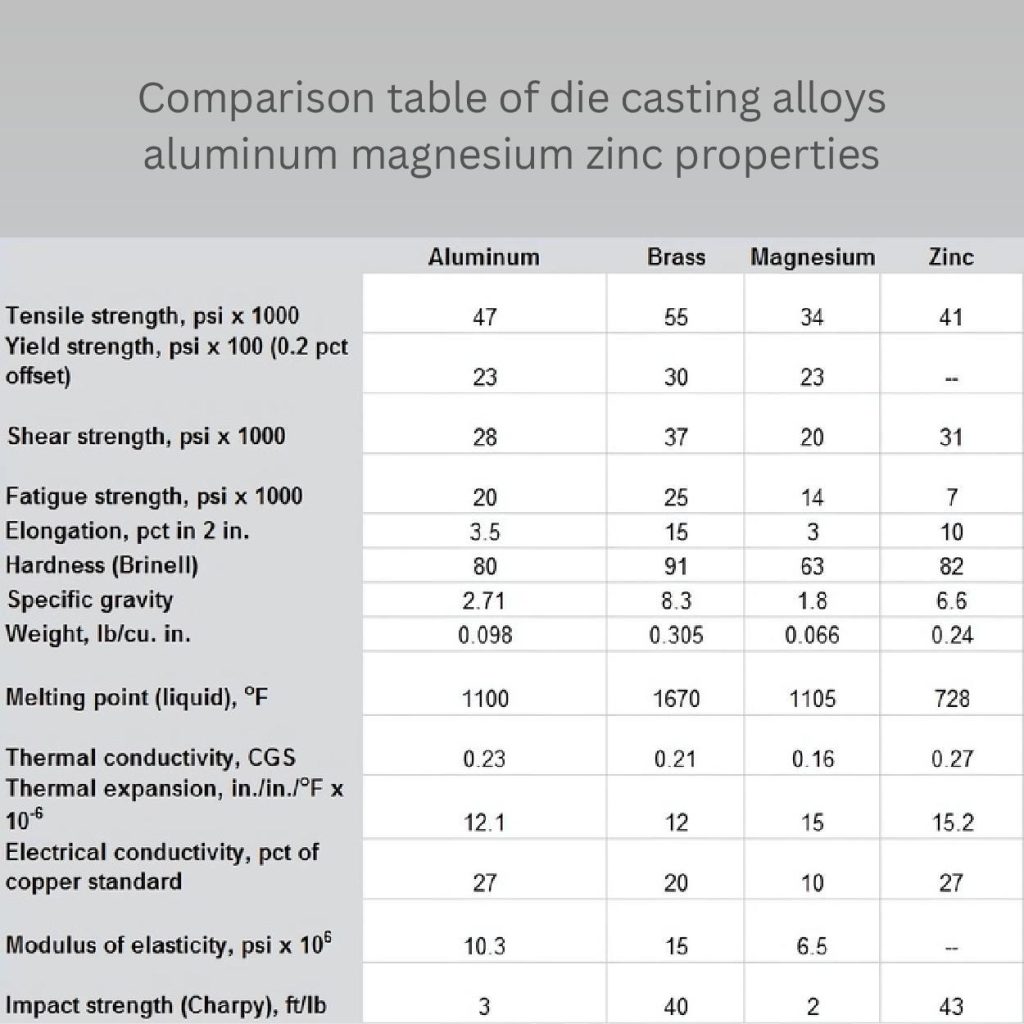

Materialauswahl und -eigenschaften:

Für Druckgusstechniken können verschiedene Legierungen verwendet werden. Jedes Metall hat besondere Eigenschaften wie Festigkeit, Schmelzpunkt und strukturelle Verbindung. Daher müssen sie auf die Projektanforderungen abgestimmt werden.

Hier haben wir die gebräuchlichsten Metalle im Druckguss und ihre Vergleiche in einer Tabelle.

Geometrische Gestaltungsregeln:

1. Schwankungen der Wanddicke:

Hersteller fügen einheitliche Wandstärke in Ausführungen um Defekte zu vermeiden. Zum Beispiel Verformung und ungleichmäßige Abkühlung. Für die meisten Aluminiumteile verwenden sie eine Dicke von 2-4 mm, während für Zink 1-3 mm optimal sind.

Es ist wichtig, plötzliche Änderungen der Dicke zu vermeiden. Verwenden Sie für Übergänge eine allmähliche Verjüngung oder Verrundung mit einem Radius von 1-3 mm, um Spannungskonzentrationen zu verringern.

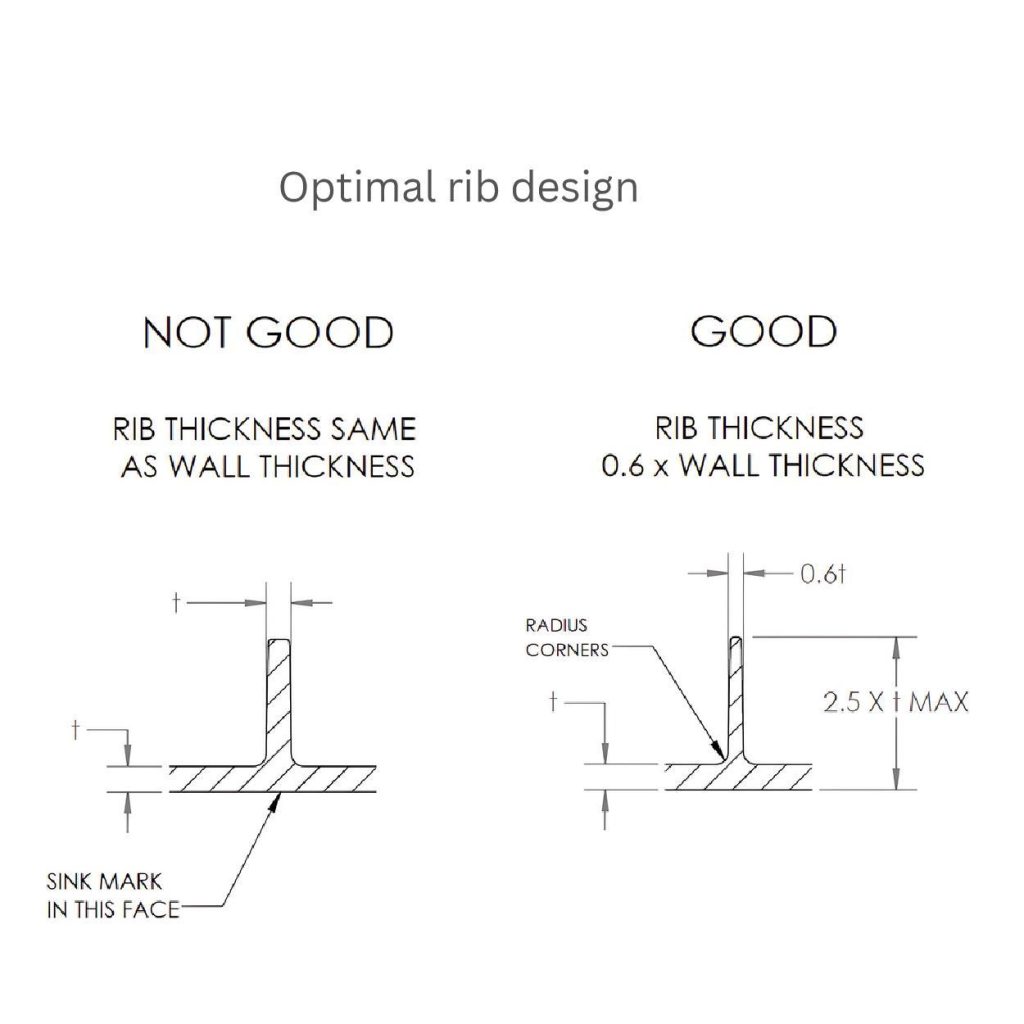

2. Verrippung und Versteifung

Sie können die Wärmeableitung und die Festigkeit teilweise durch Rippen verbessern und den Bedarf an dickeren Wänden verringern. Die Dicke der Rippen sollte etwa das 0,6-fache der angrenzenden Wanddicke betragen. Dieser Schritt gewährleistet eine ausreichende Festigkeit und vermeidet Einfallstellen.

Außerdem sollte die Rippenhöhe das 2,5-fache der Wanddicke nicht überschreiten. Dies hilft Ihnen, ein solides Fundament zu erhalten und Verformungen zu vermeiden. Fügen Sie außerdem einen angemessenen Abstand (mindestens das 2-3fache der Rippendicke) für die Rippe hinzu. Dieser Raum lässt das Metall reibungslos fließen und sorgt für eine effektive Kühlung.

3. Hinterschneidungen und Entformungsschrägen

Da Hinterschneidungen den Auswurfvorgang erschweren können, sollten sie so weit wie möglich vermieden werden. Wenn sich dies nicht vermeiden lässt, können Sie Schieber oder Heber verwenden.

In ähnlicher Weise glätten rechte Entformungswinkel die Auswurfvorgänge und schützen die Teile vor Beschädigungen. Sie können Verzugswinkel von 1-3° für Innenflächen und 2-5° für Außenflächen hinzufügen.

Spannungsanalyse von Druckgussteilen

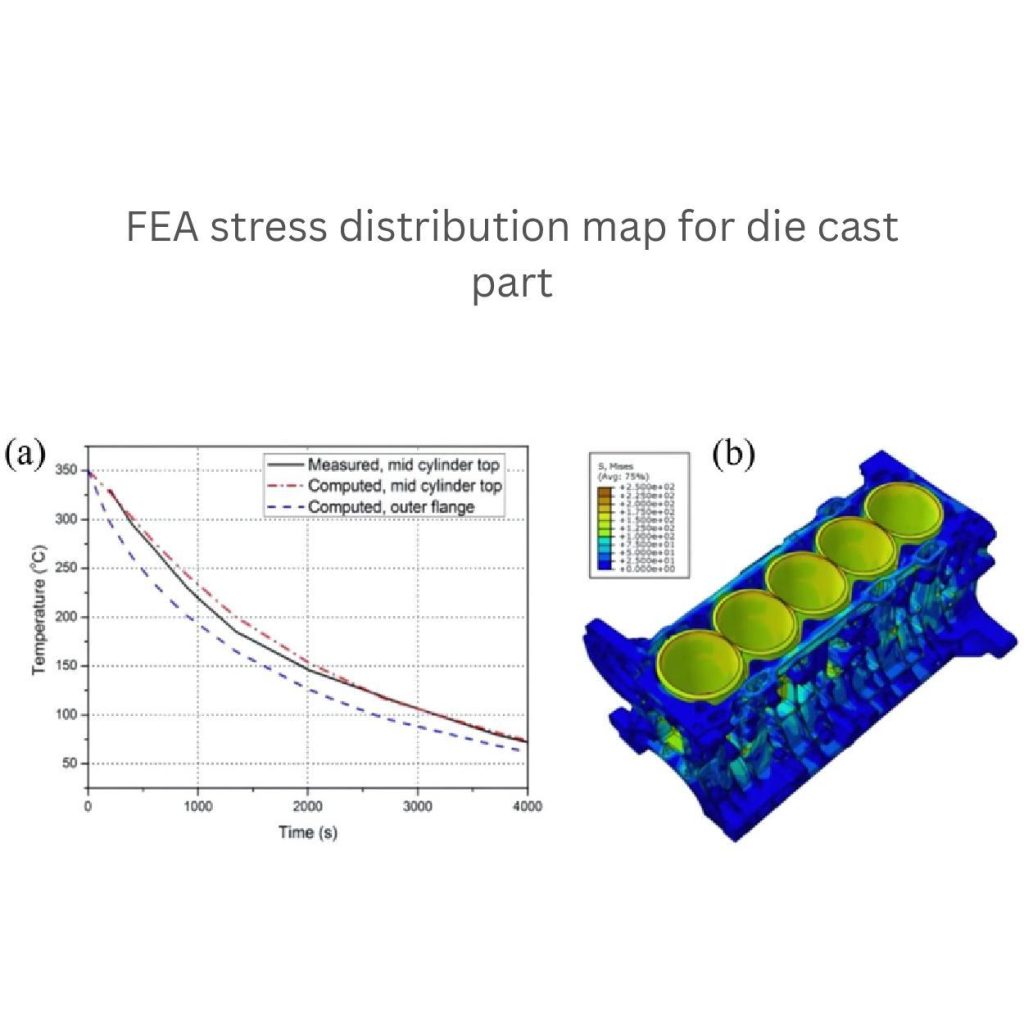

1. Finite-Elemente-Analyse (FEA)

Die Hersteller verwenden verschiedene Werkzeuge zur Vorhersage von Spannungen, Verformungen und fehlerhaften Bereichen in Teilen, wobei die Finite-Elemente-Analyse (FEA) gut funktioniert. Diese Werkzeuge sind leistungsstark und helfen, Fehler in Echtzeit vor der Produktion zu finden.

Unterteilen Sie die Teile zunächst in kleine Abschnitte und beginnen Sie dann mit einer gründlichen Analyse. Finden Sie heraus, wie sich Kräfte, Druck und Temperatur auf das Teil auswirken können. Es ist besser, bei der FEA eine ausreichende Maschenweite mit einer Elementgröße von 1 bis 5 mm beizubehalten. Dies hängt auch von der Komplexität des Teils ab.

FEA-Tools helfen bei der Erstellung genauer Konstruktionen, die dem Einspritzdruck und der thermischen Belastung während der Kühlung standhalten.

2. Ermüdungs- und Bruchanalyse

Die Hersteller unterziehen die Formteile mehreren Ermüdungs- und Bruchtests. So stellen sie sicher, dass die Teile lange halten und wiederholten Belastungen oder äußeren Beanspruchungen standhalten.

Außerdem sollte dieses Teil so konstruiert sein, dass es zyklischen Belastungen standhalten kann. Je nach Anwendung muss es mindestens 1 Million Zyklen ohne Ausfall überstehen.

Unter den verschiedenen Legierungen werden am häufigsten Aluminium (90-100 MPa) oder Zink (55-70 MPa) mit höherer Ermüdungsfestigkeit verwendet. Wenn Sie bei der Konstruktion die Spannungskonzentratoren kontrollieren, wird dies zu einer besseren Ermüdungsfestigkeit führen. Außerdem können Sie an scharfen Kanten Verrundungen (Radius 1-3 mm) anbringen.

Wärmemanagement und Kühlungssysteme

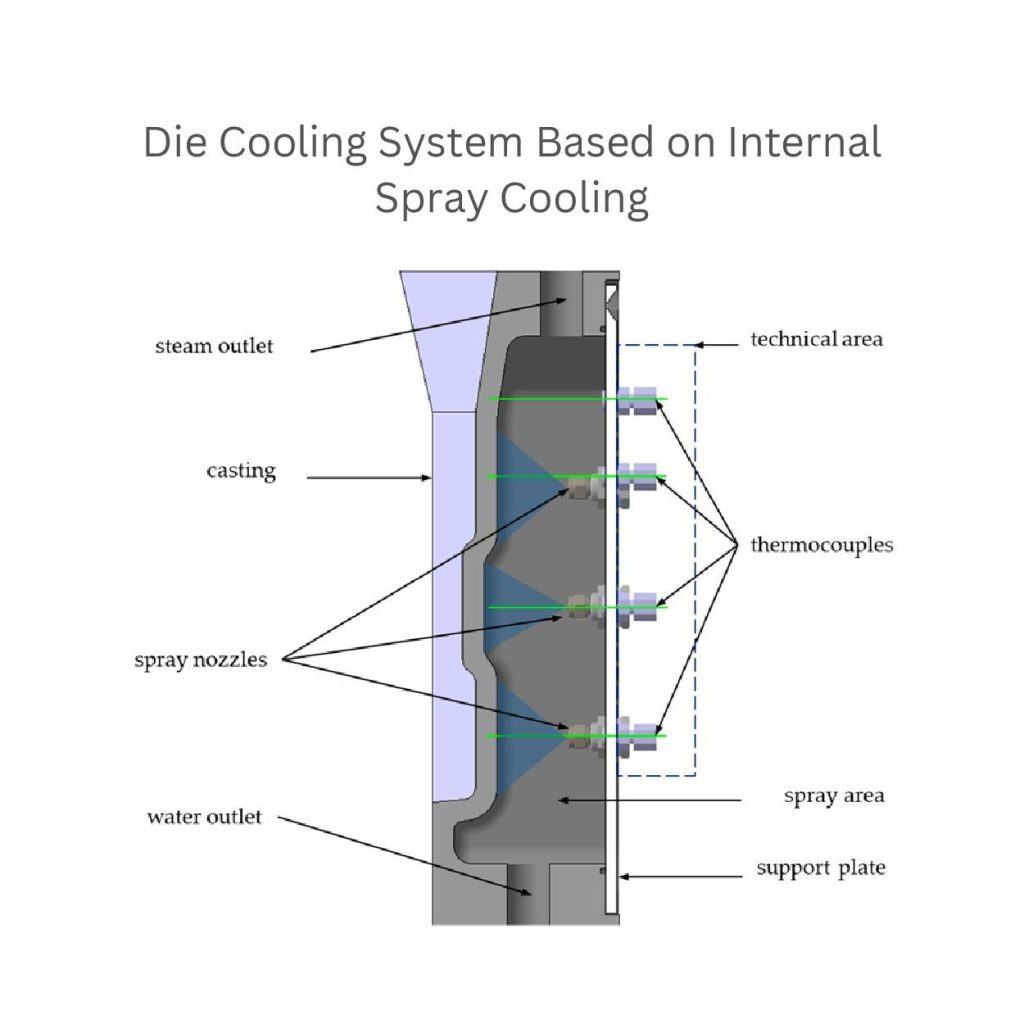

1. Design des Kühlkanals

Platzierung von Kühlkanälen in der Nähe der Formoberfläche, normalerweise innerhalb von 10-15 mm. Auf diese Weise können Sie die Kühlzeit verkürzen und die Wärmeübertragung maximieren. Diese Optimierungen gewährleisten eine gleichmäßige Wärmeableitung und vermeiden das Risiko von Verformungen oder Schrumpfungen während des Gießens.

Außerdem können Sie den Durchmesser der Kühlkanäle auf etwa 8-12 mm einstellen. Dieses Maß sorgt für einen gleichmäßigen Kühlmittelfluss, ohne dass es zu Druckabfällen kommt. Versuchen Sie auch, die Durchflussmenge der Kühlflüssigkeit (Öl oder Wasser) bei 4-8 Litern pro Minute zu halten. So können Sie eine effektive Kühlung erreichen und Hotspots vermeiden.

2. Temperaturkontrolle

Fügen Sie genaue Temperaturkontrollen in Ihre Konstruktionen ein. Denn die richtigen Temperaturen tragen auch zu einer gleichmäßigen Kühlung bei und verringern die thermische Belastung der Teile. Fügen Sie auch Sensoren in die Form ein. Zum Beispiel Thermoelemente.

Diese Sensoren helfen den Herstellern, die Temperatur zu überwachen. Diese sollte bei Aluminium etwa 150°C bis 250°C und bei Zinklegierungen 100°C bis 200°C betragen.

Eine gleichmäßige Formtemperatur sorgt für eine gleichmäßige Abkühlung und vermeidet Risse oder Verformungen. Darüber hinaus wird durch den Einbau automatisierter Kühlsysteme der Durchfluss reguliert. Sie ermöglichen es Ihnen, qualitativ hochwertige Gussteile zu produzieren.

Die Bedeutung von Simulations- und Analysewerkzeugen

1. Computergestützte Strömungsmechanik (CFD)

Konstrukteure verwenden die numerische Strömungsmechanik (CFD), um zu prüfen, wie gut die Konstruktion funktioniert. Dieses Werkzeug hilft ihnen bei der Analyse der Metallströme innerhalb des Formhohlraums. Sie können auch fehlerhafte Bereiche wie Lufteinschlüsse, ungleichmäßige Füllung oder Turbulenzen finden.

Außerdem analysieren sie die Fließgeschwindigkeit, die zwischen 30 und 50 m/s liegen sollte. Das verbessert die Formfüllung und reduziert Defekte.

Sie untersuchen auch die Abkühlungsmuster, um sich auf die Bereiche der Wärmeübertragung zu konzentrieren. Diese Rate muss etwa 50 °C/s betragen, um eine unvollständige Füllung oder Schrumpfung zu vermeiden.

CFD sorgt außerdem für die Verfeinerung von Anschnittsystemen und Angusskonstruktionen. Sie gewährleisten einen optimalen Metallfluss und minimieren das Risiko von Hohlräumen.

2. Versuchsplanung (DOE)

Die Versuchsplanung (Design of Experiments, DOE) ist ein Werkzeug, mit dem die Entwurfsleistung und -parameter systematisch überprüft werden können. Sie helfen dabei, die besten Lösungen mit minimalen Prototypen zu finden.

Die Schlüsselparameter sind bei jeder Konstruktion unterschiedlich. Zum Beispiel die Kühlraten, die Einspritzkraft oder die Werkzeugtemperaturen. Die Studie von DOe zeigt, wie sie sich auf die Teilequalität auswirken.

Darüber hinaus können die Hersteller mithilfe von DOE die Wandstärke, die Rippenabmessungen und die Verzugswinkel anpassen. Dieses Werkzeug hilft, den Bedarf an teuren Trial-and-Error-Ansätzen zu minimieren.

Design-Tipps für den Druckguss

Trennebene und Trennebenengestaltung

Richtige Trennebenen verhindern Schäden beim Entfernen von Teilen. Es wird empfohlen, die Trennlinie 5-10 mm von empfindlichen oder kritischen Merkmalen wie Rippen oder tiefen Hohlräumen entfernt zu platzieren.

Auch können Sie Position Trennlinie in flachen Low-Stress entstehen verwenden. Zum Beispiel, die Mitte oder der Boden des Teils. Dies wird glatt Teil Entfernung mit minimaler Kraft (500-5.000 kg).

Eine minimale Hinzufügung einer Trennlinie kann Ihr Design weniger komplex machen und die Fertigungseffizienz verbessern.

Entformungswinkel und Kegeldesign

Leitlinien für verschiedene Materialien:

Druckguss Hersteller je nach dem zu gießenden Material die Entformungsschrägen in der Konstruktion festlegen. Diese sind unterschiedlich und hängen von den Projektanforderungen ab. Bei Aluminium werden beispielsweise 1 bis 3 Grad hinzugefügt, bei Zink ist ein etwas kleinerer Bereich (0,5° bis 1°) sinnvoll.

Auswirkungen auf die Auswurfkräfte:

Mechanismen für den Abzugswinkel können die Konstruktionsmöglichkeiten beeinflussen. Das Hinzufügen eines rechten oder moderaten Winkels, z. B. 2°, verringert die Reibung, die Auswurfkraft und das Risiko von Schäden. Sie erleichtern die Entnahme von Teilen und verhindern Oberflächenfehler oder Verformungen.

Verrundung und Radiusgestaltung

1. Spannungskonzentration

Vermeiden Sie scharfe Ecken in Ihren Entwürfen. Sie können Spannungskonzentrationen erzeugen. Das führt zu Rissen oder Versagen. Verwenden Sie stattdessen abgerundete Kanten oder Verrundungen. Diese Ecken ermöglichen einen besseren Schmelzfluss und verteilen die Spannungen gleichmäßig. So erhalten Sie haltbare Teile und verringern die Wahrscheinlichkeit von Brüchen.

2. Empfohlene Radien

Die Hersteller fügen einen Radius hinzu, der proportional zur Größe des Teils ist. Bei kleinen Teilen fügen sie in der Regel einen Mindestradius (0,5 mm) hinzu, um weiche Übergänge und eine bessere mechanische Festigkeit zu erreichen.

Für den größeren Teil sind Radien von 1-3 mm gut geeignet. Dadurch werden Spannungspunkte wirksam verringert.

Rippe und Boss Design

Optimierung der Rippenabmessungen:

Optimieren Sie die Rippenabmessungen in dünnen, und es muss 50% Dicke der Wanddicke zu halten. Ein angemessener Abstand ist ebenfalls erforderlich; er sollte das 2-3fache der Rippendicke betragen. Dieser Prozess glättet den Metallfluss und verkürzt die Kühlzeit.

Rissbildung vorbeugen:

Die Hersteller sorgen dafür, dass die Rippenbasis einen glatten Übergang mit einem Mindestradius von 0,5 mm aufweist. Dies trägt zu einer gleichmäßigeren Verteilung der Belastung bei. Sie vermeiden scharfe Übergänge, um Risse unter Last zu vermeiden.

Loch- und Taschengestaltung

1. Überlegungen zum Auswurf

Sie können ein Verkleben vermeiden, indem Sie genügend Spielraum (normalerweise 0,1-0,3 mm) für Kernzüge und Auswerferstifte vorsehen.

2. Verhinderung von Sinkspuren

Die Hersteller achten darauf, dass die Lochtiefe gleichmäßig ist und das 2-3-fache der Wanddicke nicht überschreitet. Sie reduzieren auch übermäßige Dickenschwankungen, um Oberflächenfehler zu minimieren. Außerdem muss zwischen den einzelnen Löchern ein Abstand von 5 mm eingehalten werden, um Einfallstellen zu vermeiden.

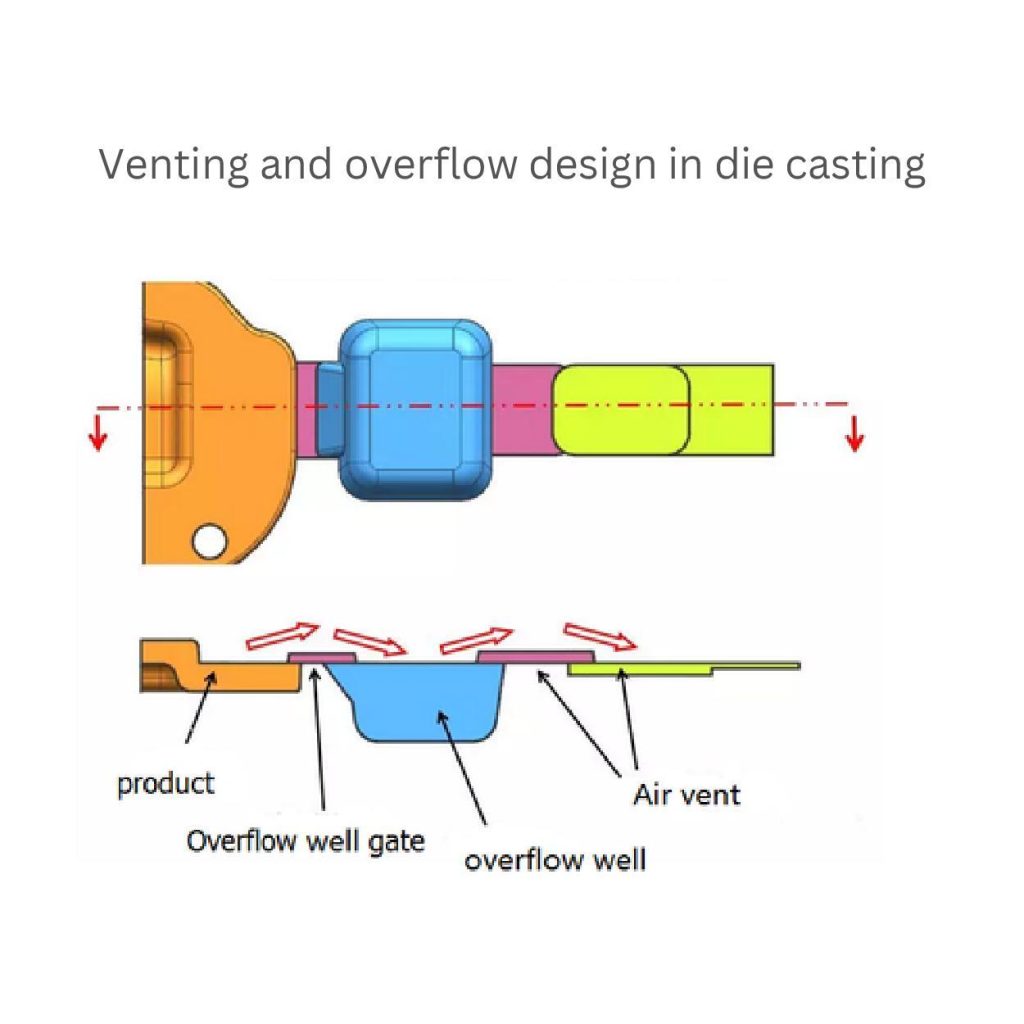

Entlüftung und Überlaufdesign

Zweck der Entlüftung:

Entlüftungsöffnungen helfen dabei, eingeschlossene Luft (etwa 2-5% des Kavitätenvolumens) während des Gießens zu entweichen. Sie verhindern Lufteinschlüsse und sorgen für gleichmäßige Füllungen.

Überlauf-Design:

Überlaufkanäle fangen überschüssiges Metall (ca. 5-10% der Gesamtfüllung) während des Gießprozesses auf. Sie verhindern, dass Hohlräume, d. h. leere Stellen im Inneren des Teils, durch ungleichmäßige Füllung entstehen.

Beispiele aus der Praxis für die Optimierung von Druckgusskonstruktionen

Automobilindustrie

Die Hersteller entscheiden sich dafür, das Gewicht des Motorblocks um bis zu 15-20% zu erhöhen. Diese Gewichtsreduzierung erhöht die Kraftstoffeffizienz um etwa 10% und die Leistung durch bessere Wärmeableitung und geringere Motorbelastung.

Luft- und Raumfahrt

Optimierungsverfahren für Flugzeugfahrwerke können die Ermüdungsfestigkeit um 50% verbessern. Außerdem wird die Festigkeit um 30% und das Gewicht um 25 % gegenüber alten Konstruktionen erhöht.

Konsumgüter

Die Hersteller können Smartphone-Gehäuse bis zu 0,5-1 mm dünner und haltbarer machen. Sie behalten ihre strukturelle Integrität und ihr schlankes, auffälliges Design.

Quantifizierung des Nutzens:

Optimierungsprozesse reduzieren das Teilegewicht in der Gesamtproduktion (15% Kosteneinsparungen). Es bietet eine bessere Leistung und zeigt den tatsächlichen Nutzen beim Gießen.

Schlussfolgerung:

Die Optimierung des Druckgussdesigns ist eine nützliche Technik, die es Ihnen ermöglicht, ein ideales Design zu erstellen. Sie verbessert die Effizienz der Teile und ermöglicht die Herstellung präziser Teile, wodurch die Herstellungskosten gesenkt werden.

Zu den Parametern, die in diese Optimierung einbezogen werden, können Kühlkanäle, Rippen, Verrundungen, kontrollierte Formtemperaturen usw. im Hinblick auf den Gießprozess gehören. Jeder Aspekt kann jedoch variieren und je nach den Bedürfnissen des Projekts festgelegt werden.

0 Kommentare