Druckgussteile weisen oft raue Oberflächen auf. Um diese Oberflächen zu verbessern, nutzen die Hersteller verschiedene Möglichkeiten der Gussoberflächenbearbeitung. Sie verwenden maschinelle Bearbeitung, um Rückstände zu entfernen, Schleifen für bessere Genauigkeit, Polieren für glatte, glänzende Oberflächen usw.

Beim Galvanisieren wird eine glänzende Metallschicht aufgetragen, um Rost zu verhindern und die Teile schöner aussehen zu lassen. Bei der Pulverbeschichtung wird ein farbiges Pulver aufgesprüht, das hart einbrennt und für eine starke Oberfläche sorgt. Das Eloxieren macht Aluminiumteile besonders widerstandsfähig und verhindert das Rosten. Lackieren bringt Farbe ins Spiel und schützt die Teile. Polieren macht die Teile glatt und glänzend.

In diesem Artikel lernen Sie verschiedene Möglichkeiten der Oberflächenbearbeitung kennen, um die Qualität und das Aussehen von Gussteilen zu verbessern.

Optionen für die Oberflächenveredelung

A. Mechanische Nachbearbeitungsmethoden

Die Hersteller verwenden mechanische Nachbearbeitungsmethoden. Diese Verfahren tragen dazu bei, die Maßhaltigkeit und Qualität von Gussteilen zu verbessern. Sie entfernen Metallrückstände, glätten die Oberfläche und verbessern die Eigenschaften des fertigen Teils.

1. Bearbeitung

Zum Bearbeitungsprozess gehören Schneidwerkzeuge. Diese Werkzeuge werden verwendet, um ein Werkstück durch Abtragen von Material zu formen. Gängige Bearbeitungsmethoden sind:

- Wenden: Der Hersteller verwendet Schneidwerkzeuge, um das überschüssige Metall abzuschneiden, während er das Gussteil dreht. Diese Methode funktioniert gut bei zylindrischen Teilen. Sie hilft, eine Maßgenauigkeit von ±0,05 mm zu erreichen.

- Fräsen: Ein rotierender Fräser trägt Material ab, wenn Sie das Teil in einem ruhenden Zustand halten. Sie können mit dem Fräsen sehr harte Formen herstellen und eine Genauigkeit von bis zu ±0,02 mm erreichen.

- Bohren: Sie können eine Bohrmaschine verwenden, um Löcher in Teile zu bohren. Im Allgemeinen können Bohrer Löcher mit einem Durchmesser von nur 0,5 mm erzeugen. Die Toleranz dieser Löcher liegt je nach Größe zwischen ±0,05 mm und ±0,1 mm.

- Bohren: Das Aufbohrverfahren eignet sich für die Erweiterung bestehender Löcher. Es bietet eine Genauigkeit von bis zu ±0,01 mm.

- Formgebung und Hobeln: Diese Techniken werden verwendet, um gerade Schnitte auszuführen und glatte Oberflächen herzustellen. Sie bieten eine Genauigkeit von etwa ±0,1 mm.

Werkstoffe:

Die Auswahl der Werkzeuge hängt von dem zu gießenden Metall und den Anforderungen an die Endbearbeitung ab. Sie können wählen Hochgeschwindigkeitsstahl (HSS) für weiche Metalle. Es bietet eine Schnittgeschwindigkeit von bis zu 30-40 m/min. Hartmetallwerkzeuge sind eine gute Wahl für harte und zähe Materialien. Diese Werkzeuge bieten Geschwindigkeiten von 150-300 m/min.

Werkzeugverschleiß und seine Auswirkungen:

Werkzeuge verschleißen häufig durch wiederholten Einsatz über einen langen Zeitraum. Defekte Werkzeuge verursachen raue Oberflächen und Maßungenauigkeiten. Außerdem erhöhen sie das Risiko von Fehlern. Daher ist eine ordnungsgemäße Wartung der Werkzeuge wichtig, um diese Auswirkungen zu vermeiden.

2. Schleifen

Schleifen ist eine Technik der Endbearbeitung. Dabei werden Schleifscheiben verwendet, die die Oberfläche eines Teils glätten. Zu den verschiedenen effektiven Schleifmethoden gehören:

- Flachschleifen:

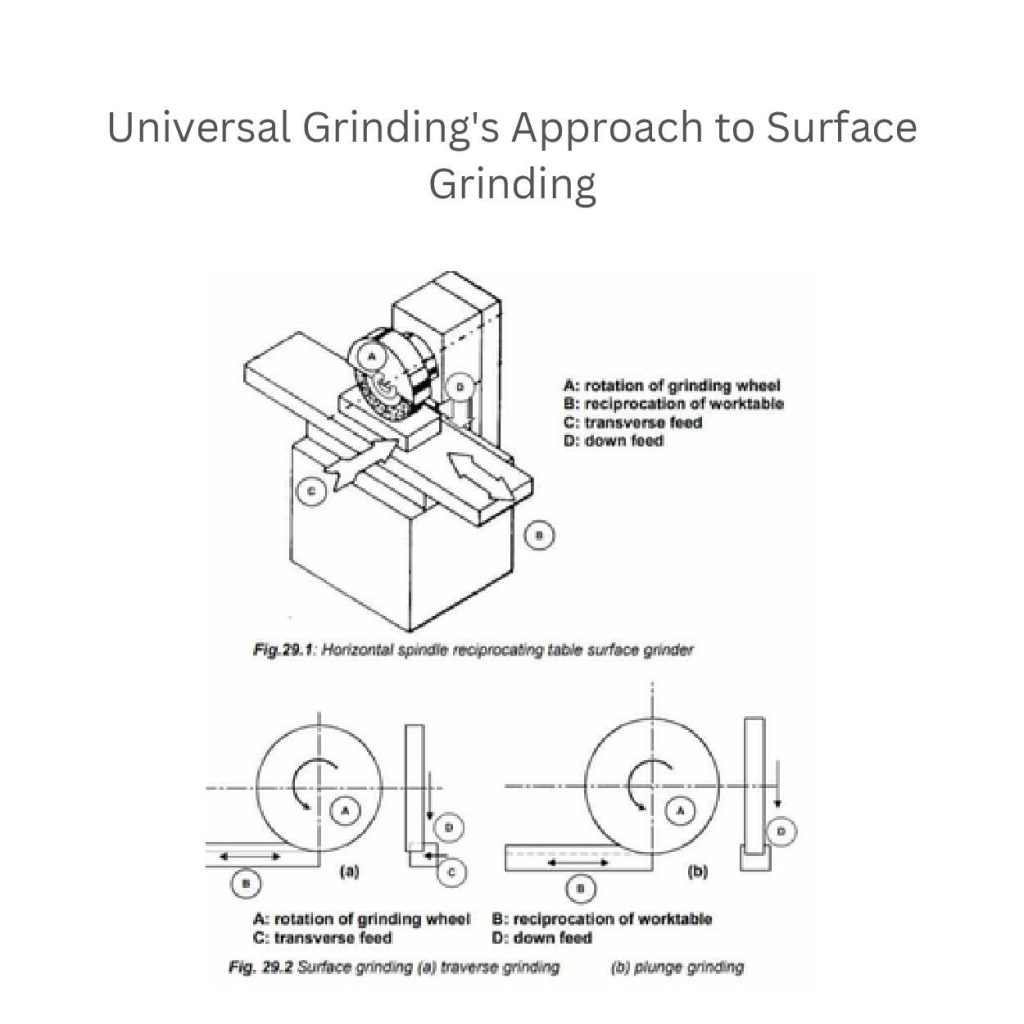

Liefern ebene Oberflächen und können Toleranzen von ±0,001 mm erreichen. Das Bild zeigt ein Flachschleifverfahren mit einer horizontalen Spindel und einem Pendeltisch. Hier wird das Flachschleifen in zwei Arten unterteilt:

- Das Traversenschleifen: Die Schleifscheibe bewegt sich von Seite zu Seite über die Oberfläche.

- Das Einstechschleifen: Die Scheibe dringt gerade in das Material ein.

- Zylindrisches Schleifen: Die Hersteller verwenden diese Methode für Teile mit zylindrischer Form und erzielen Toleranzen von bis zu ±0,002 mm.

- Spitzenloses Schleifen: Diese Methode ist ideal für die Herstellung von präzisen runden Werkstücken. Es werden enge Toleranzen von ±0,001 mm erreicht.

- Schleichgang Schleifen: Die Hersteller entfernen mit dieser Technik Rückstände von tiefen Schnitten in härteren Materialien. Damit können sie eine Toleranz von ±0,002 mm erreichen.

Schleifmittel:

Abrasiv ist eine Art körniges Material. Es wird zum Schneiden oder Reiben beim Schleifen verwendet und richtet sich nach dem zu schleifenden Metall. Die Hersteller verwenden zum Beispiel Aluminiumoxid für Stähle mit einer Korngröße von 60-120. Für härtere Materialien (Keramik) verwenden sie Siliziumkarbid mit einer Körnung von 120-240.

Kühlmittel:

Kühlmittel sind wichtig, um Teile vor thermischen Schäden zu schützen. Sie regulieren die Temperatur von Teilen und Schleifscheiben. Kühlmittel verringern auch den Scheibenverschleiß, da sie für Schmierung sorgen und die Spanabfuhr erleichtern. Zu den gängigen Kühlmitteln gehören wasserlösliche Öle und synthetische Kühlmittel.

3. Polieren

Druckgießer verbessern die Oberflächen ihrer Endprodukte durch Polierverfahren. Diese Methoden sorgen für glänzende und ästhetisch ansprechende Teile und verlängern deren Lebensdauer. Zu den Arten des Polierens gehören:

- Schwabbeln: Bei diesem Verfahren werden Schwabbelscheiben verwendet, deren Drehzahl zwischen 2000 und 4000 Umdrehungen pro Minute liegt. Sie werden aus Leinen- oder Filzmaterialien hergestellt. Die Hersteller glätten die Oberflächen mit diesen Rädern. Zur weiteren Bearbeitung werden oft abrasive und nicht-abrasive Methoden eingesetzt.

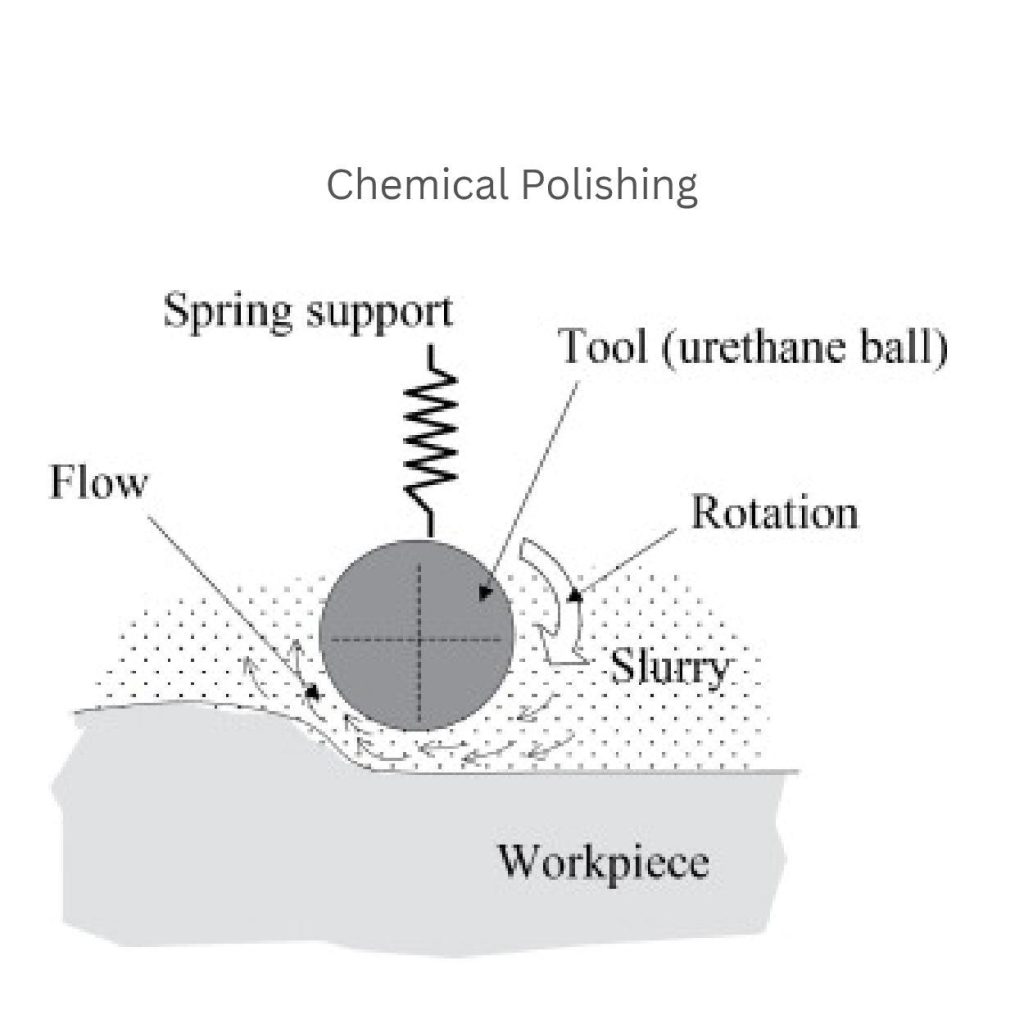

- Chemisches Polieren:

Bei dieser Methode glättet ein rotierendes Werkzeug (eine Urethankugel) die Oberfläche eines Werkstücks. Das Werkzeug übt über eine Federunterstützung Druck aus. Der Hersteller lässt einen Schlamm unter das Werkzeug fließen. Dadurch wird die Oberfläche durch chemische und mechanische Einwirkung poliert.

- Läppen: Beim Läppen werden feine Schleifmittel (Diamantpaste) verwendet. Dieses Verfahren sorgt für glattere Oberflächen. Es kann für hochpräzise Teile verwendet werden, um Oberflächen mit RA-Werten von weniger als 0,01 µm zu erzielen.

- Honen: Honverfahren eignen sich gut für die Bearbeitung von Innenflächen wie Zylinderbohrungen. Dabei werden Schleifsteine verwendet. Dadurch werden Rückstände entfernt und eine genaue, glatte Oberfläche erzielt. Honen ergibt Toleranzen von ±0,01 mm bis ±0,02 mm, je nach Material.

B. Chemische Veredelungsmethoden

Chemisches Ätzen

Beim chemischen Ätzen werden mit Hilfe von Ätzmitteln bestimmte Bereiche von einem Teil entfernt. Die Hersteller verwenden zum Beispiel Eisenchlorid für Kupfer und Salpetersäure für Stahl. Sie nutzen diese Technologie für komplizierte Metalldesigns in der Elektronik (PCBs) und für dekorative Teile. Die Ätztiefe variiert zwischen 0,01 und 0,5 mm, je nach Metall und Einwirkungszeit.

Chemisches Mahlen

Beim chemischen Fräsen wird die kontrollierte Menge des Materials durch chemisches Ätzen. Der Materialabtrag variiert zwischen 0,1 und 2 mm, je nachdem, was das Bauteil benötigt.

Außerdem werden keine mechanischen Werkzeuge benötigt, da komplexe Formen ohne sie erstellt werden können. Sie können dieses Verfahren in der Luft- und Raumfahrt- sowie in der Automobilindustrie einsetzen.

Beizen

Beim Beizen werden Oxide, Zunder und Rost entfernt, um Metalloberflächen zu reinigen. Dazu wird es in saure Lösungen getaucht. Zum Beispiel Salzsäure oder Schwefelsäure.

Das Beizen kann mit einer Tiefe von 0,05 bis 0,3 mm reinigen. Dies hängt jedoch von der verwendeten Säure und der Eintauchzeit ab. Sie können dieses Verfahren zur Vorbereitung von Metalloberflächen für das Galvanisieren, Lackieren oder Schweißen verwenden.

C. Beschichtungs- und Plattierungsverfahren

1. Malerei

In der Malerei werden verschiedene Arten von Beschichtungen verwendet. Zum Beispiel Lösungsmittel-, Wasser- und Pulverlacke. Vor dem Lackieren sind eine ordnungsgemäße Oberflächenvorbereitung und Sauberkeit (über 95%) für eine bessere Haftung wichtig. Dazu gehören Entfettung und Phosphatierung.

Sie können das Teil durch Spritzlackierung, Tauchlackierung oder elektrostatisches Spritzen lackieren. Verwenden Sie sie je nach Materialtyp und Oberflächenanforderungen.

2. Beschichtung

Unter Galvanik versteht man das Aufbringen von Beschichtungen auf Metalle durch Galvanisieren und stromloses Beschichten. Bei der Galvanotechnik werden insbesondere Metalle wie Chrom, Nickel oder Gold durch Elektrolyse abgeschieden. Beim stromlosen Galvanisieren hingegen werden gleichmäßige Beschichtungen aufgebracht, ohne dass externer Strom benötigt wird.

Die Dicke der Beschichtung reicht von 0,005-0,25 mm. Sie ist rost- und verschleißbeständig und bietet dekorative Oberflächen für Branchen wie die Automobil- und Elektronikindustrie.

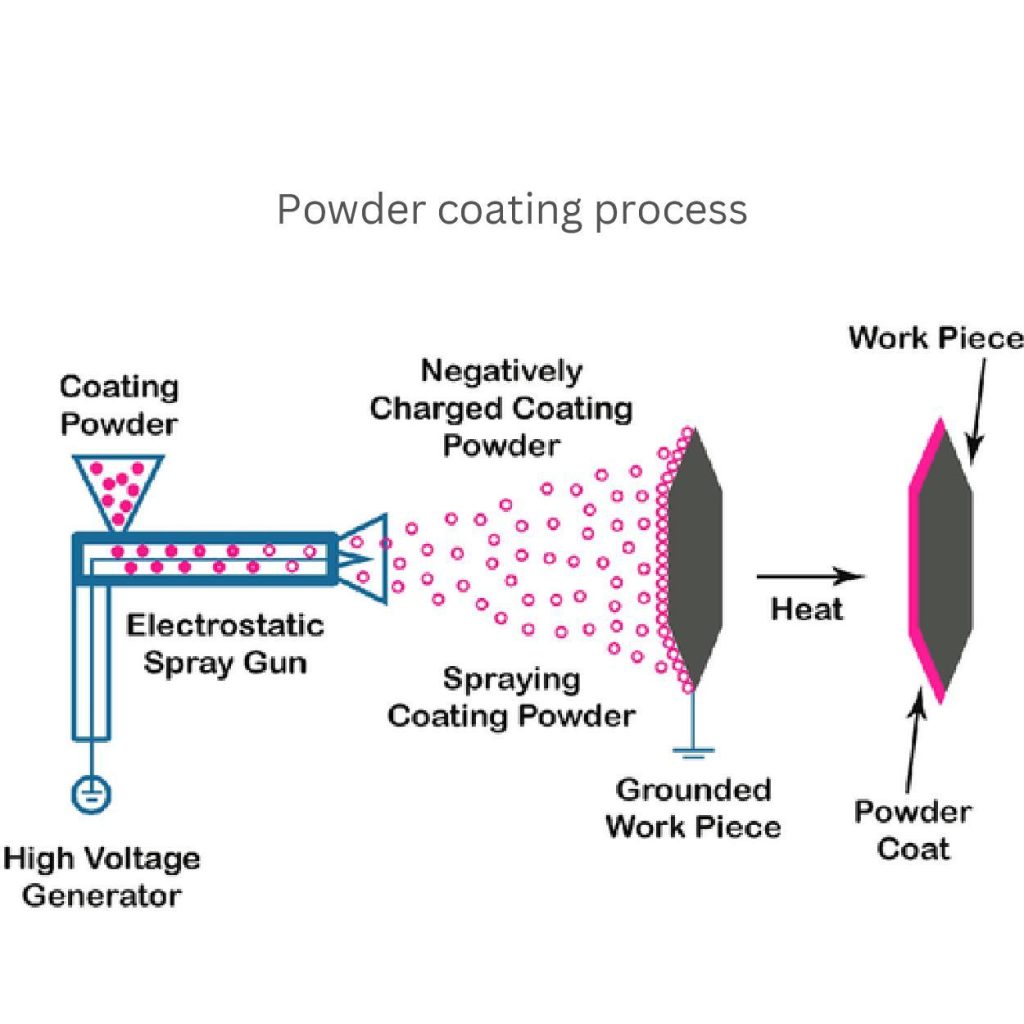

3. Pulverbeschichtung

Bei der Pulverbeschichtung wird negativ geladenes Pulver auf geerdete Werkstücke aufgetragen. Die Hersteller erhitzen das Werkstück auf eine Temperatur von 160 bis 200 Grad Celsius. Dadurch wird das Pulver zu einer glatten Oberfläche.

Die Pulverbeschichtung hält länger, verhindert Korrosion und ist umweltfreundlich. Sie eignet sich für Fahrzeugteile, Geräte und Möbel.

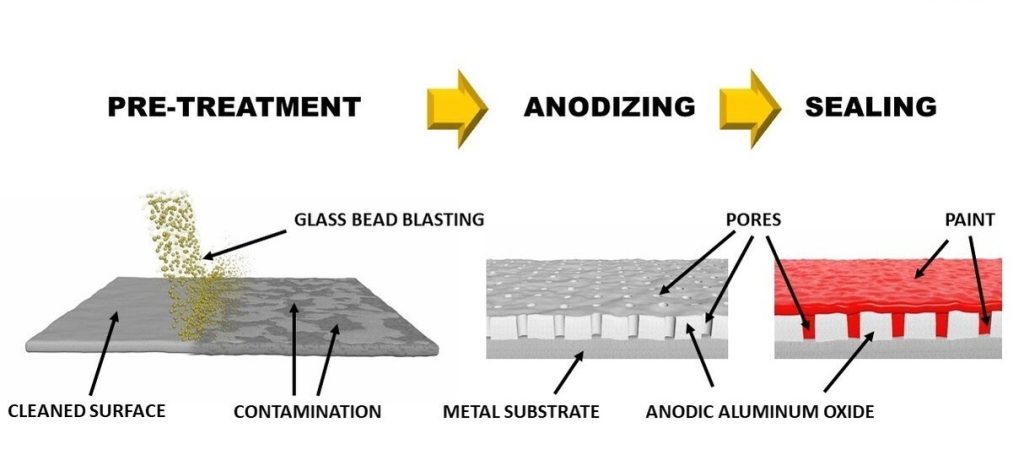

4. Eloxieren

Das Eloxieren ist ein Verfahren, das die Oberfläche eines Metalls verändert. Dabei werden Elektrizität und ein chemisches Bad verwendet. Dadurch entsteht eine dickere Schicht auf der Oberfläche des Metalls. Die neue Schicht ist widerstandsfähiger gegen Korrosion und Verschleiß. Das Eloxieren kann auch das Aussehen des Metalls verändern. Aluminium ist das am häufigsten anodisierte Metall. Das Verfahren wird in vielen Branchen eingesetzt, z. B. in der Luft- und Raumfahrt, in der Automobilindustrie und im Bauwesen.

Sie können gehen zu Eloxieren von Aluminiumguss Seite, um mehr über die Oberflächenbeschaffenheit von Aluminiumanodisierung zu erfahren.

Fortgeschrittene Techniken der Oberflächenveredelung

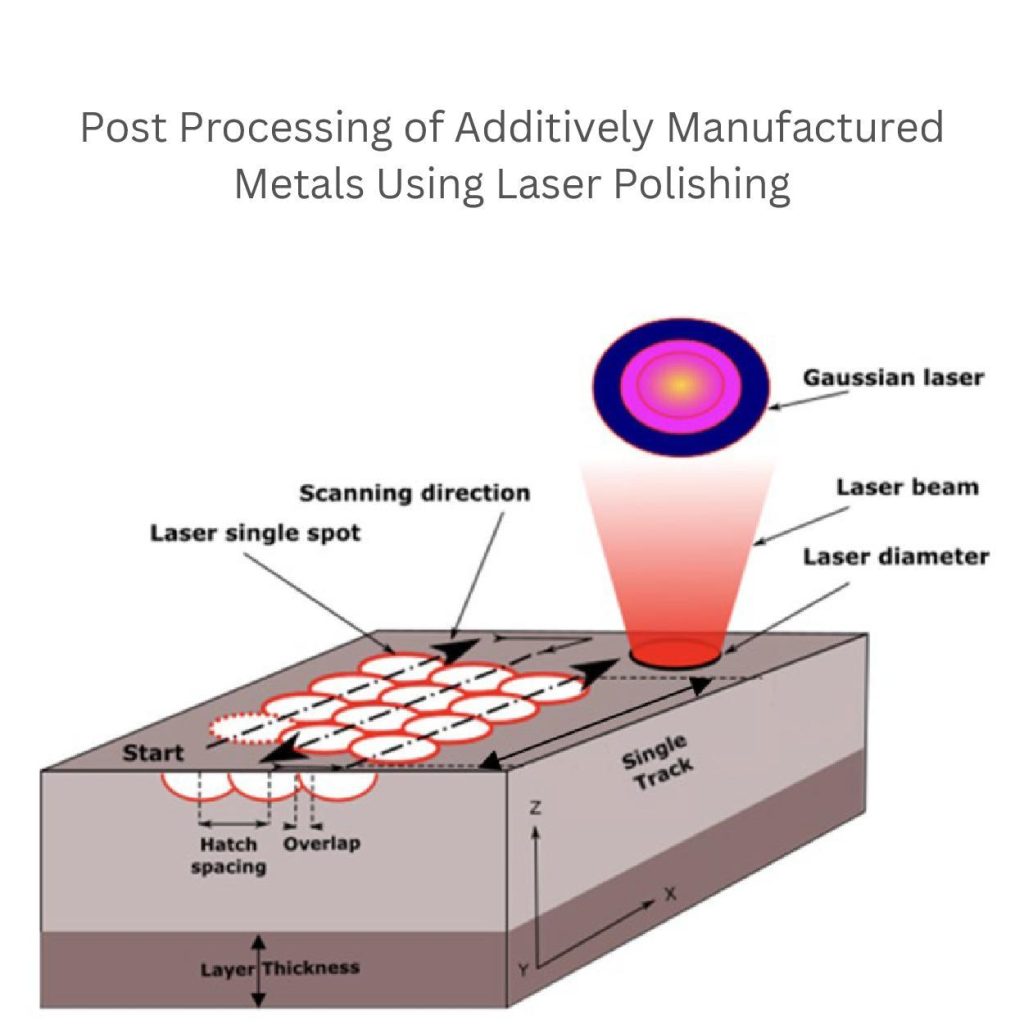

1. Laserpolieren

Laserpolieren verbessert additiv gefertigte Metalloberflächen. Es erzeugt einzelne Spuren Schicht für Schicht, um die Oberflächengüte zu verbessern und die Rauheit zu verringern.

Ein Gauß'scher Laserstrahl tastet in einer bestimmten Richtung ab. Er schmilzt und glättet die Materialschicht. Dieser Laserspot überschneidet sich mit einem Schraffurabstand von 0,1-0,5 mm, um Konsistenz zu gewährleisten.

Beim Laserpolieren werden hochenergetische Laserstrahlen eingesetzt, um die Oberflächenschicht zu verflüssigen und wieder zu verfestigen. Es bietet eine Genauigkeit von bis zu ±0,1 µm. Dieses Verfahren eignet sich besonders für schwierige Formen und Geräte wie medizinische Implantate, Teile für die Luft- und Raumfahrt und Präzisionsoptiken.

Elektrochemisches Polieren

Beim elektrochemischen Polieren (ECP) wird Strom verwendet. Es glättet und verfeinert die Oberfläche von Metallteilen mit einer Korrosionsbeständigkeit von 80-95%.

Dieses Verfahren ist wie eine umgekehrte Galvanisierung. Denn die Hersteller entfernen eine dünne Schicht, anstatt Metall hinzuzufügen. So erhalten sie eine hochglänzende Oberfläche.

ECP ist ideal für medizinische Geräte, Turbinenschaufeln und Teile für die Luft- und Raumfahrt.

Ultraschallveredelung

Bei der Ultraschallbearbeitung werden hochfrequente Schallwellen eingesetzt. Diese Wellen erzeugen Vibrationen in einer Aufschlämmung von Schleifpartikeln und flüssigem Metall. Durch die Vibrationen werden die Schleifpartikel aufgewirbelt und beschießen die Oberfläche des Teils. Dadurch wird das Metall abgetragen und das Werkstück erhält einen höheren Glanz.

Mit der Ultraschallbearbeitung kann eine Oberflächengüte von bis zu 0,1-0,3 µm erreicht werden. Sie eignet sich gut zum Entgraten, Polieren und zur Entfernung von Verunreinigungen bei komplizierten Formen.

Gussfehlern: Ursachen, Arten und Prävention

1. Porosität

Porosität sieht aus wie kleine Löcher oder Hohlräume. Sie bilden sich im Inneren des Metalls und schwächen es. Die Gründe für ihr Auftreten sind:

- Unsachgemäße Handhabung von geschmolzenem Metall

- Umweltfaktoren

- Schimmelprobleme (alt oder beschädigt)

Gas Porosität:

Gasporosität tritt während der Erstarrung auf. Gase wie Wasserstoff, Stickstoff oder Sauerstoff treten in Metalle ein oder vermischen sich mit ihnen. Diese Gase sammeln sich im Inneren an und bilden Blasen. Zum Beispiel weist Wasserstoff in Aluminium eine Löslichkeit von 0,69 cm³/100g bei 660°C auf. Sie sinkt auf 0,034 cm³/100g, wenn das Metall zu einem Feststoff wird.

Sand Porosität:

Sandporosität entsteht beim Sandgussverfahren. Einige Sandkörner oder Gase aus den Formen vermischen sich mit dem geschmolzenen Metall.

Prävention:

Die Hersteller entgasen mit Argon oder schmelzen das Metall in einem Vakuum, um eingeschlossene Gase zu entfernen.

Um Sandporosität zu vermeiden, ist es wichtig, feinkörnigen Sand mit geringer Durchlässigkeit zu verwenden. Außerdem sollte der Sandform Feuchtigkeit zugeführt werden. Diese Schritte können die Mängel um 3 bis 5% verringern.

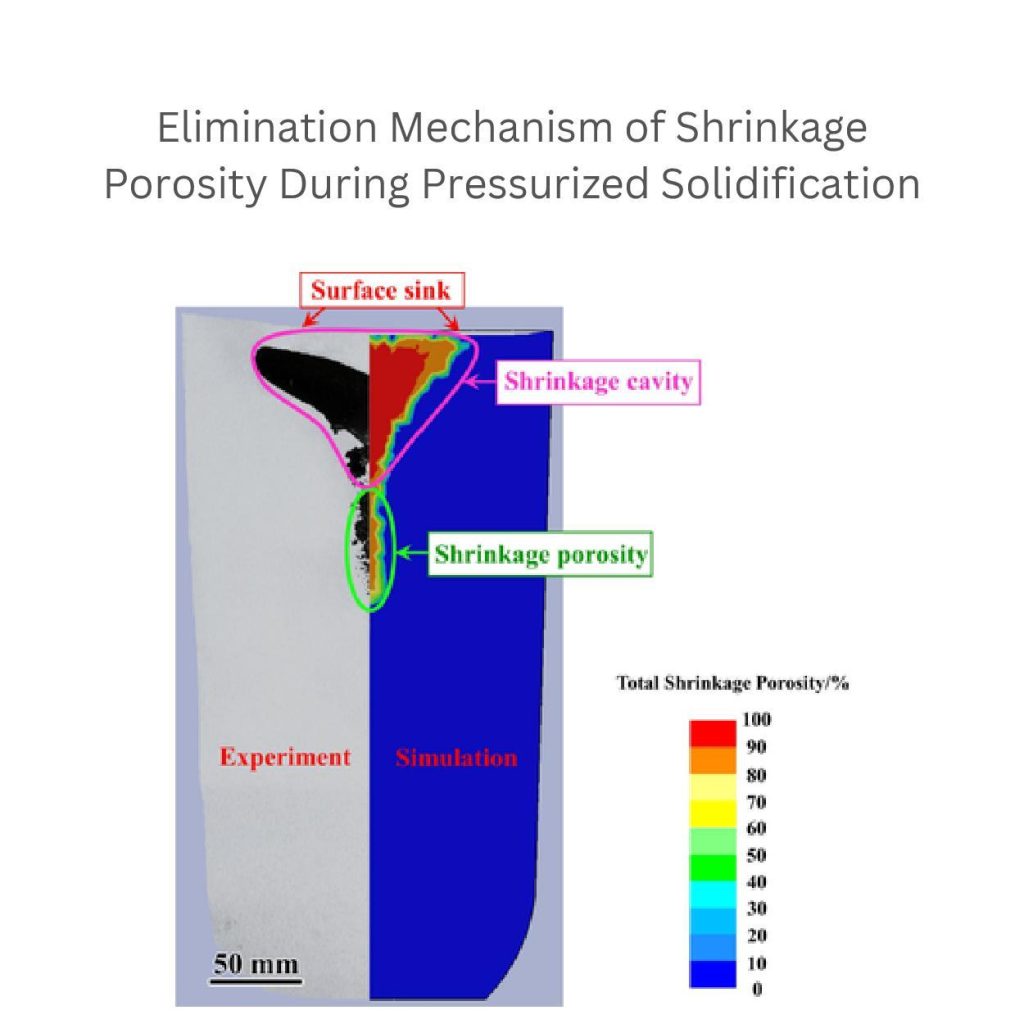

2. Schrumpfung

Wenn Metall fest wird, schrumpft es ungleichmäßig und hinterlässt Hohlräume, die als Schrumpfungsporosität bezeichnet werden. Dies ist ein häufiges Problem und tritt häufig auf bei Aluminiumdruckguss. Diese Legierung kann bis zu 6,6% nach Volumen schrumpfen. Die verschiedenen Faktoren beeinflussen die Schrumpfung, wie zum Beispiel:

- Abkühlungsrate

- Typ Metall

- Gussteil-Design

So führt beispielsweise eine höhere Abkühlungsgeschwindigkeit bei Aluminium (30 °C/min) zu Rissen. Bei 5 °C/min ist dagegen eine gleichmäßige Struktur gewährleistet.

Prävention

Mit Hilfe von Speisern können Sie während der Erstarrung zusätzliches geschmolzenes Metall hinzufügen, um Schrumpfung zu vermeiden. Halten Sie außerdem die Gießtemperatur konstant. Zum Beispiel 650-700°C für Aluminium. Entwerfen Sie eine gleichmäßige Form. Wenden Sie bei dickeren Abschnitten auch Kühlungen an. Diese beschleunigen den Erstarrungsprozess und minimieren die Schrumpfung.

Dieses Bild zeigt die Schrumpfungsporosität. Diese wird während der Erstarrung unter Druck verringert. Sie können den Unterschied zwischen den Versuchs- und Simulationsabschnitten erkennen. Eine Farbskala veranschaulicht den Grad der gesamten Schrumpfungsporosität. Blau steht beispielsweise für Null, der hervorgehobene grüne Bereich liegt bei 40 bis 50 und der rote Schrumpfungshohlraum zeigt eine Schrumpfung von 100%.

3. Raue Oberflächen

Raue Oberflächen beziehen sich auf Unvollkommenheiten. Dieses Problem beeinträchtigt das Aussehen und die Leistung von Gussteilen. Sie entstehen aufgrund von:

- Rauheit der Form: Unebene Formoberflächen verursachen Formrauhigkeit, oft aufgrund von grob Sandkörner. Formen mit einer AFS GFN <50 erzeugen beispielsweise sehr raue Oberflächen.

- Sandeinschlüsse: Wenn die Hersteller geschmolzenes Metall in die Sandform gießen, bleiben einige lose Sandkörner an dem geschmolzenen Metall haften und beeinträchtigen die Oberflächengüte.

- Erosion: Eine höhere Geschwindigkeit des geschmolzenen Metalls als 2 m/s führt zu Erosion.

Oberflächenrauhigkeit:

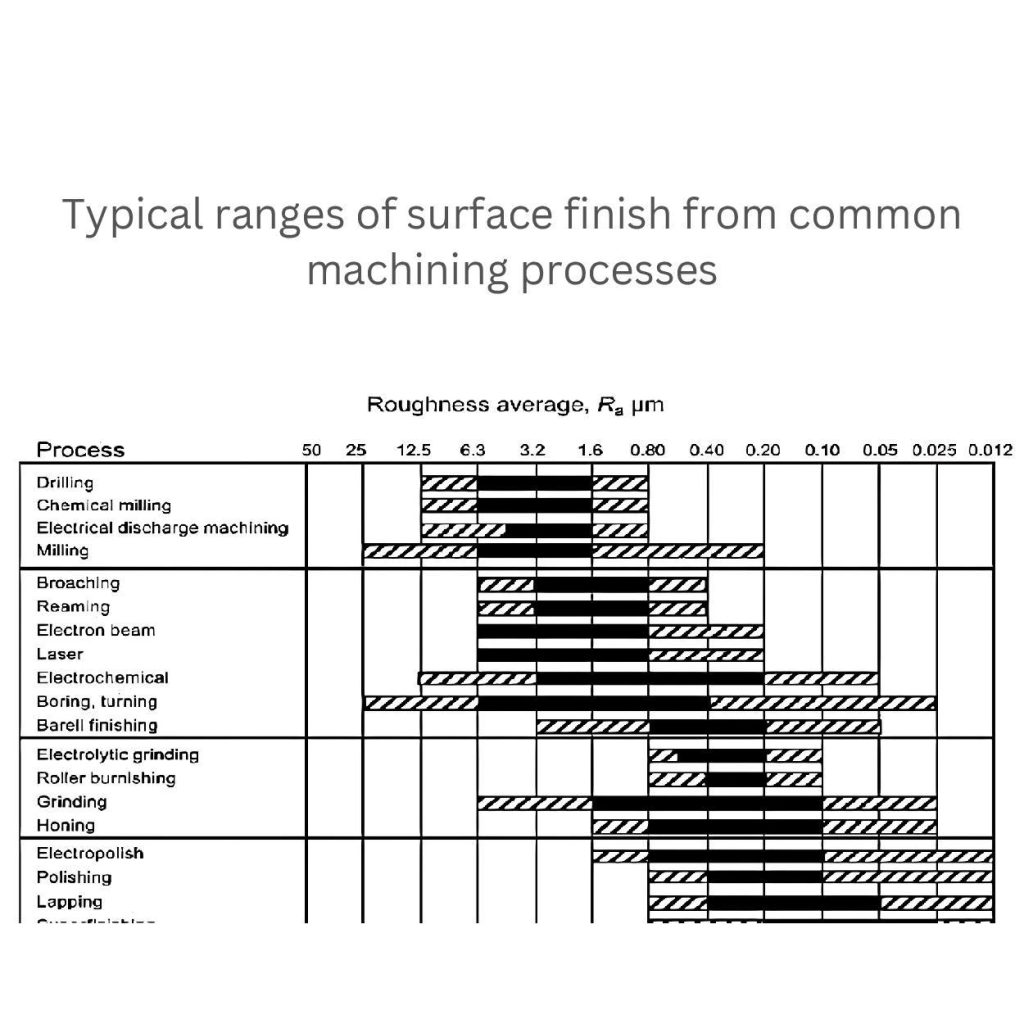

Sie können die Oberflächenrauheit mit Geräten wie Profilometern messen. Die durchschnittliche Rauheit (Ra) für Sandgussteile liegt in der Regel zwischen 6-25 µm. Bei polierten Teilen liegt sie dagegen zwischen 0,4 und 0,8 µm.

Allerdings schwankt Rz (Rauheit mit größeren Höhenschwankungen) bei Sandgussteilen zwischen 50 µm und mehr.

Prävention

Verbessern Sie die Formqualität und verwenden Sie feinkörnigen Sand (z. B. AFS GFN >60). Tragen Sie glatte feuerfeste Überzüge auf. Außerdem sollten Sie die Gießgeschwindigkeit auf 1,5-2 m/s begrenzen, um die Erosion zu verringern. Für den letzten Schliff können Sie Schleif- oder Poliermethoden anwenden.

Überlegungen zur Auswahl einer Oberflächenveredelungsoption

Die Wahl der richtigen Oberflächenbehandlung hängt von mehreren Faktoren ab, die in der Tabelle aufgeführt sind. Zum Beispiel von den Kosten, der Materialverträglichkeit, der gewünschten Oberflächenqualität und dem Produktionsvolumen. Wählen Sie sie mit Bedacht, um Ihre Investitionen zu rechtfertigen.

Schlussfolgerung:

Gefertigte Teile haben oft raue Oberflächen, die ausgebessert werden müssen. Raue Oberflächen können auch durch Defekte wie Porosität, Schrumpfung oder Formverschleiß entstehen. Wie auch immer, Sie können sie mit verschiedenen Oberflächenbehandlungsmethoden beheben. Zu diesen Methoden gehören Schleifen, Bearbeiten, Polieren oder Beschichten. Die Auswahl der Techniken hängt davon ab, wie Sie Ihre rauen Oberflächen veredeln wollen, oder von der Verwendung der Anwendungen.

0 Kommentare