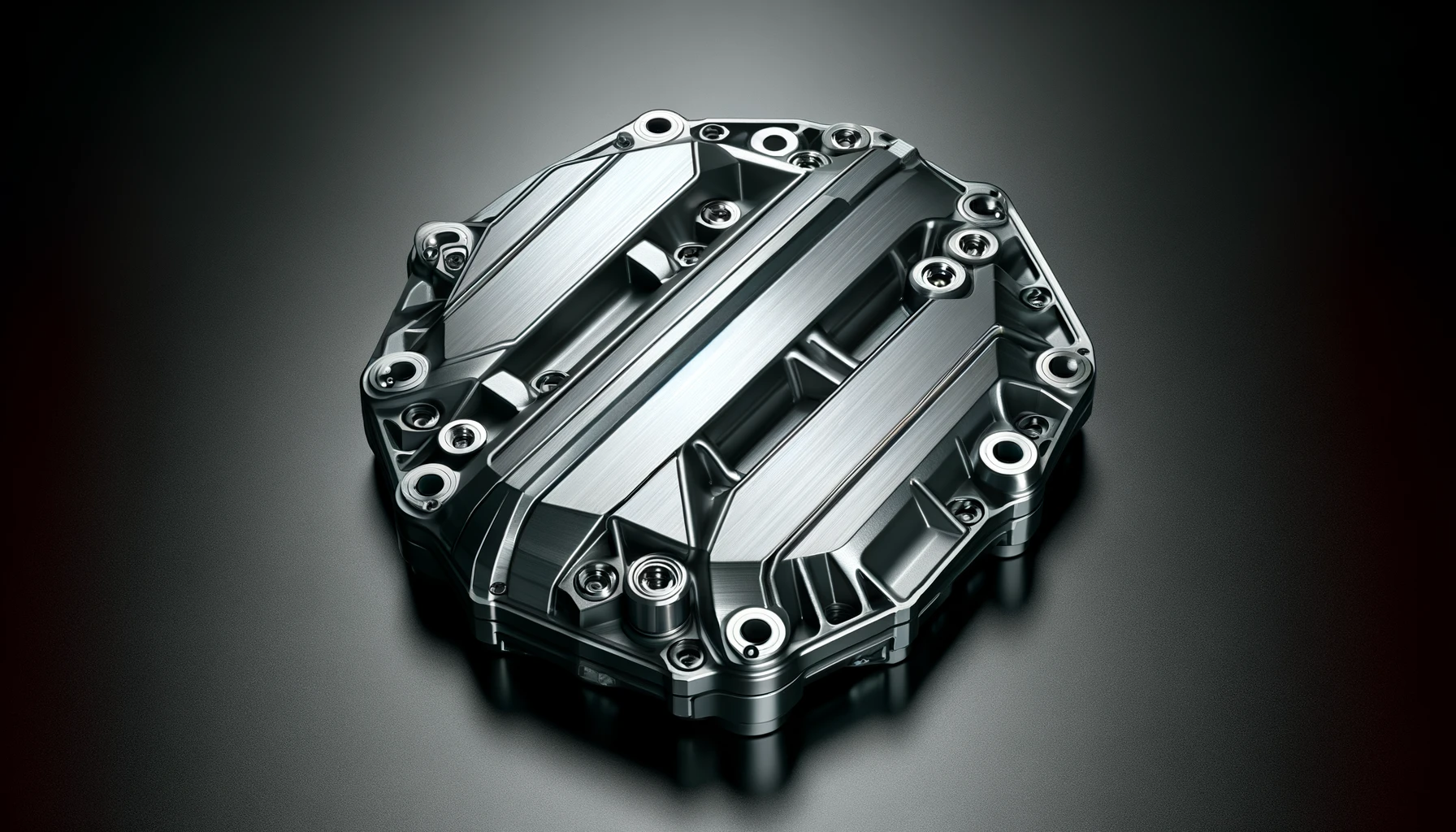

Der ultimative Leitfaden für den Druckguss von Prototypen

In der kunststoff- und metallverarbeitenden Industrie, Druckguss-Prototypen werden als finanziell teuer angesehen mit einer langen Vorlaufzeit für Teileentwicklungsprojekte. Dennoch haben die jüngsten Fortschritte in der Druckguss-Prototyping-Industrie zu schnelleren und wirtschaftlicheren Prototyping-Verfahren geführt.

Ein wichtiger Wendepunkt ist das Aufkommen der CNC-Bearbeitung (Computer Numerical Control), einer technologischen Innovation, die die Art und Weise, wie wir Werkzeuge für den Druckguss herstellen, völlig verändert hat. Die Zeit, die für die Fertigstellung einer Vier-Schlitten-Matrize mit herkömmlichen Methoden benötigt wurde, betrug etwa 8 bis 10 Wochen, aber jetzt erledigt die CNC-Bearbeitung dieselbe Aufgabe in nur 1 bis 2 Wochen.

Parallel dazu wird der Einsatz von 3D-Konstruktions- und Simulationssoftware integriert, was vielen Menschen die Möglichkeit gibt, Druckgusswerkzeuge zu erstellen. Der Einsatz der 3D-Computer-Aided-Design (CAD)-Technologie hat die Erstellung von Werkzeugdesigns in nur wenigen Stunden erleichtert. Darüber hinaus ermöglicht fortschrittliche Software das virtuelle 3D-Prototyping, was wiederum dazu beiträgt, Konstruktionsfehler zu erkennen, die sonst bei der Produktion zu Problemen führen könnten.

Die verschiedenen Arten von Prototyp-Druckguss Methoden sind unter anderem eine Einzelkavität, Kokillenguss, Rapid Prototyping, Gipsform-Prototyping und maschinelle Bearbeitung. Das Aufkommen der 3D-Drucktechnologie hat die Möglichkeiten des Prototyping erheblich erweitert. Außerdem führt sie eine Reihe neuer Methoden ein, die noch erforscht werden müssen. Kurz gesagt, die Entwicklung von Druckguss-Prototypen ist ein Musterbeispiel für effiziente Fertigung. Der Rückgang der Einstiegshürden für den Druckguss-Prototypenbau ist auf die Einführung der CNC-Bearbeitung und der 3D-Konstruktionssoftware zurückzuführen.

Die Synergie der technologischen Überlegenheit erhöht nicht nur die Kosteneffizienz, sondern verkürzt auch die Zeit der Produktentwicklung, was als eines der transformativen Merkmale moderner Fertigungsmethoden angesehen wird. Dieser Artikel enthält nützliche Informationen über den Druckguss von Prototypen.

Wie revolutioniert der Prototypendruckguss die Fertigungsindustrie?

Prototyp-Druckguss ist ein wesentlicher Bestandteil der modernen Fertigungstechnik. Sie ermöglicht eine unvergleichliche Geschwindigkeit und Genauigkeit bei der Herstellung komplexer Metallteile. Diese Technik ist in vielen Branchen wie der Luftfahrt und der Unterhaltungselektronik weit verbreitet, da sie die Möglichkeit bietet, komplizierte Formen mit hoher Genauigkeit zu reproduzieren.

Prototyp-Druckguss ist definitiv vielseitig, denn es kann jedes Material verwendet werden, von robusten Kunststoffen bis hin zu hochfesten Metallen, die speziell für unterschiedliche Leistungsanforderungen entwickelt wurden. Der Aluminiumdruckguss-Prototyp wird wegen seines geringen Gewichts und seiner hohen Festigkeit sehr geschätzt und ist daher im Automobil- und Flugzeugbau weit verbreitet. Zink.

Darüber hinaus bietet es eine hohe Formbeständigkeit und ist nicht korrosionsanfällig und gilt als relativ wichtiges Element bei der Herstellung preiswerter und komplizierter Designkomponenten für die Unterhaltungselektronik und Telekommunikationsanwendungen. Magnesium, eine weitere Legierung ist für sein hervorragendes Verhältnis von Festigkeit zu Gewicht bekannt und wird häufig für Leichtbaustrukturen in der Automobil- und Luftfahrtindustrie verwendet.

Der Einsatz von Druckguss für das Prototyping hat verschiedene Vorteile. Erstens ermöglicht der Druckguss Skaleneffekte und damit die Herstellung anspruchsvoller Teile in großen Mengen zu niedrigen Stückkosten. Diese Kosteneffizienz wird durch den reibungslosen Druckgussprozess noch verstärkt, der einen schnellen Produktionszyklus ermöglicht, was ein entscheidender Faktor für die Einhaltung enger Zeitpläne und eine kürzere Markteinführungszeit ist.

Verschiedene Strategien für die Herstellung von Druckguss-Prototypen:

Welche Druckguss-Prototyping-Strategie am besten geeignet ist, hängt von vielen Faktoren ab: vom Preis und der Vorlaufzeit bis hin zur Möglichkeit, die kritischen Produktmerkmale zu testen. Aus der Fülle der verfügbaren Optionen stechen zwei Strategien hervor: die Einkammer-Prototypenform und das Kokillengussverfahren. Werfen wir einen Blick auf die beiden Verfahren und bewerten wir ihre positiven und negativen Seiten.

Ein-Kavitäten-Prototyp-Druckguss:

Wenn es um die strenge Prüfung und Bewertung kritischer Produktmerkmale geht, ist die Prototypenform mit einer Kavität am besten geeignet. Bei diesem Verfahren ist die Produktion vollständig, wobei Faktoren wie die Oberflächenbeschaffenheit sorgfältig geprüft werden, ein Merkmal, das bei vielen Anwendungen von großer Bedeutung ist. Außerdem bietet es die Flexibilität, verschiedene Konstruktionsänderungen vorzunehmen, wodurch das Risiko kostspieliger Nacharbeiten in den nächsten Produktionsphasen vermieden werden kann.

Das Prototyp-Druckgussverfahren mit einem einzigen Hohlraum hat einen bedeutenden Vorteil in Form der potenziellen Wiederverwendung des Einsatzes der Originalform in der Endphase der Produktion. Es ermöglicht auch eine Verkürzung der Zeit vom Prototyping bis zur Produktion und spart Geld für die Entwicklung von Werkzeugen. Außerdem führt die kürzere Vorlaufzeit für die Herstellung der endgültigen Formen und der sekundären Beschnittwerkzeuge zu einer höheren Effizienz des Produktionsprozesses, was in der durch starken Wettbewerb geprägten Fertigungsindustrie sehr wichtig ist.

Dennoch hat das Verfahren der Einzelkavitäten-Prototypenwerkzeuge seine eigenen Vorzüge, kann aber auch Herausforderungen mit sich bringen, wenn zeitliche Beschränkungen oder Designunsicherheiten die Hauptfaktoren sind. Die für die Konstruktion und Herstellung von Werkzeugen erforderlichen Investitionen und Lieferzeiten erfordern eine angemessene Planung und Bewertung der Projektspezifikationen, um die besten Ergebnisse zu erzielen.

Schwerkraftgießen:

Wenn es jedoch um kleine Serien geht, wird das Schwerkraftgießen bevorzugt, das eine kostengünstige Option darstellt. Das Schwerkraftgießen wird wegen seiner Kosteneffizienz und der kurzen Vorlaufzeiten im Gegensatz zum Einzelkavitäten-Prototyping hoch gelobt. Folglich dominiert das Kokillengießen den Bereich des Druckguss-Prototyping.

Das Schwerkraftgießen hat eine andere Seite der Medaille, und zwar hat es den Vorteil einer höheren Dauerfestigkeit aufgrund einer geringeren Porosität. Daneben hat es aber auch seine eigenen Nachteile. Beim Druckgussverfahren, das sehr genau ist, sind zusätzliche Bearbeitungsvorgänge erforderlich, wodurch der anfängliche Kostenvorteil teilweise verloren geht. Außerdem kann die fehlende Möglichkeit, die ultradünne Wandstärke wie beim Druckguss zu reproduzieren, den Einsatz der 3D-Drucktechnologie für einige Anwendungen einschränken.

Stereolithographie und Druckguß:

Es gibt verschiedene Techniken für das Rapid Prototyping im Druckguss, darunter Stereolithografie, Lasersintern und Fused Deposition Modeling Stereolithografie, Lasersintern und Fused Deposition Modeling. Durch die Kombination von Stereolithografie-Techniken bieten diese Verfahren eine schnelle Durchlaufzeit, die in der Regel etwa 5 bis 8 Wochen beträgt. Im Gegensatz zum Kokillenguss verwenden diese Prototypentechniken Druckgießen, während H-13-Stahlformen verwendet werden, um die komplizierten Teilegeometrien mit höchster Präzision zu reproduzieren.

Ein großer Vorteil von Rapid Prototyping Aluminium ist, dass sie den Eigenschaften und Werkstoffen von Werkstoffen in Produktionsqualität recht nahe kommt. Die Legierung von Werkstoffen mit ähnlichen physikalischen und thermischen Eigenschaften wie in der Großserienproduktion ermöglicht die Herstellung von Prototypen mit einer gründlichen und präzisen Produktanalyse, die keinen kostspieligen Formenbau erfordert. Dies ist einer der Gründe, warum sich diese Technologie besonders für die Produktion von Kleinserien mit zehntausenden von Einheiten eignet, während die Werkzeuge hergestellt werden.

Dennoch ist es notwendig zu erwähnen, dass das Druckguss-Rapid-Prototyping, allgemein als "Stahlverfahren" bekannt, für Teile mit dünnen oder hohen stehenden Details aufgrund der natürlichen Einschränkungen des Verfahrens nicht geeignet ist.

Prototyping von Gipsformen:

Außerdem kann es als Gummi-Kunststoff-Formenguss (RPM) bezeichnet werden, bei dem das Schwerkraft-Gießverfahren zum Einsatz kommt, das für eine Vielzahl von Legierungen wie Aluminium, Magnesium, Zink und ZA-Legierungen geeignet ist. Stereolithographiemodelle sind der beste Weg, um eine schnelle Prototypenproduktion innerhalb weniger Wochen zu erreichen, was ein sehr entscheidender Faktor für die schnelle Iteration und Änderung der Teilegeometrie ist.

Das Prototyping von Gipsformen ist oft kostengünstig, und die Kosten für die Herstellung einer Gipsform betragen in der Regel nur einen Bruchteil der für den Bau einer Produktionsform erforderlichen Investitionen. Obwohl die Kosten für das Prototyping von Gipsformen auf etwa 10% der Kosten für den traditionellen Werkzeugbau geschätzt werden, erweist es sich als kosteneffiziente Lösung für das Prototyping im Druckguss.

Das Prototyping mit Gipsformen hat ein recht breites Spektrum, eignet sich aber besonders gut für Geometrien von 2 bis 24 Kubikzoll. Diese Methode wird verwendet, um funktionierende Druckgussprototypen von 10 bis 100 Stück zu erhalten, und sie ist für Projekte am besten geeignet, da sie nicht die hohen Kosten für die Herstellung von Druckgusswerkzeugen erfordert.

Dies ist zwar ein Vorteil des Prototyping mit Gipsformen, doch sollten die Konstrukteure darauf achten, die Teilegeometrien nicht zu kompliziert zu gestalten, da die Möglichkeit, jede beliebige gießbare Geometrie zu reproduzieren, zu erhöhten Druckgusskosten und Fertigungsproblemen führen kann.

Verwendung der Bearbeitung eines ähnlichen Druckgussteils im Prototyping-Prozess

Prototypen aus gleichen Druckgussteilen können auf pragmatische Weise hergestellt werden, indem vorhandene Druckgussteile verwendet werden, die in Größe und Form ähnlich sind. Diese Methode ist die praktischste und kann für Formen mit komplexen Formen verwendet werden. Außerdem ist sie besser geeignet für kleine Teile, bei denen die Bearbeitung der dicken Bereiche eines einzelnen großen Druckgussstücks nicht ratsam ist. Es ist die beste Wahl für die Herstellung von kleinen Zahnrädern, schraubengefertigten Produkten und anderen Teilen, die automatisch im Prozess und den Materialien bearbeitet werden.

Andererseits ist das Druckgussverfahren für die Herstellung von Prototypen unbestreitbar praktisch, hat aber auch seine Grenzen. Erstens sind die Konstruktionsparameter des Prototyps von Natur aus durch die Größe und Form der verfügbaren Druckgussteile begrenzt. Die Bearbeitung aus einem Gussstück bedeutet, dass wir auf die harte Haut verzichten müssen, die für Produktionsdruckgussstücke charakteristisch ist.

Es werden Studien durchgeführt, die sich mit den Auswirkungen der Entfernung der Außenhaut auf die mechanischen Eigenschaften von Druckgussteilen befassen. Die Untersuchungen von Briggs & Stratton ergaben beispielsweise, dass die Streck- und Ermüdungsfestigkeit um 10% bzw. 39% abnahm, wenn die Haut vom Gussteil abgetragen wurde. Aluminium-Druckgussteile. In ähnlicher Weise sind auch die Ergebnisse der U. S. Das National Energy Technology Laboratory hat gezeigt, dass die Streckgrenze von Zinkdruckgussstücken um 10% niedriger ist, wenn die Haut entfernt wurde.

Bearbeitungstechniken für Knet- und Blechwerkstoffe

Im Zusammenhang mit dem Druckgussprototyping ist die Bearbeitung von Knet- oder Blechwerkstoffen eine Alternative für den Bau von Prototypen aus Aluminium- und Magnesiumblechen oder -strangpressprofilen. Gegossene Knet- und Blechprodukte sind duktiler als Druckgussteile, haben aber eine geringere Druckstreckgrenze und können aufgrund der Ausrichtung der Bleche oder stranggepressten Legierungen richtungsabhängig sein.

Neben den inhärenten Einschränkungen der Bearbeitung von Knet- oder Blechwerkstoffen gibt es einige Vorteile, die in bestimmten Fällen von Bedeutung sind, beispielsweise wenn Materialeigenschaften oder Richtungsmerkmale erforderlich sind. Durch eine sorgfältige Analyse der Kompromisse, zu denen Duktilität, Druckstreckgrenze und Richtungseigenschaften gehören, können Hersteller die Bearbeitung von Knet- oder Blechwerkstoffen nutzen, um Prototypen herzustellen, die ihre anspruchsvollen Anforderungen erfüllen.

Kompatible Materialien für Prototypen Druckgießen

Der Druckgussprototyp basiert auf einer Vielzahl von Materialien, die sorgfältig ausgewählt werden, um die spezifischen Anforderungen an das Leistungsniveau und die Anwendung zu erfüllen. In diesem Abschnitt werden die gebräuchlichsten Druckgusswerkstoffe untersucht, ihre besonderen Eigenschaften herausgearbeitet und gezeigt, wie sie in verschiedenen Branchen eingesetzt werden können.

1.Aluminium:

Aluminium ist nach wie vor das beliebteste Material für den Prototypendruckguss, da es eine hohe Festigkeit, ein geringes Gewicht und Korrosionsbeständigkeit aufweist. Dieses Material ist das vielseitigste und wird in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Unterhaltungselektronik und der Telekommunikation eingesetzt. Die Website Aluminium-Druckguss-Prototypen besitzen eine hohe Dimensionsstabilität und eine gute Oberflächengüte, was ihre Verwendung bei der Herstellung von Detailteilen und Strukturelementen begründet.

2. zink:

Zink ist auch eine gängige Wahl für das Gießen von Prototypen, die für ihre hohe Maßgenauigkeit, große Festigkeit und ausgezeichnete Korrosionsbeständigkeit bekannt sind. Zinkdruckgussteile eignen sich gut für Anwendungen mit komplexen Geometrien und hohem Präzisionsgrad und werden in der Automobil-, Elektronik-, Medizintechnik- und Hardwareindustrie eingesetzt. Außerdem erleichtert der niedrige Schmelzpunkt von Zink die Durchführung schneller Produktionszyklen, was wiederum die Gesamtkosten für die Herstellung von Prototypen senkt.

3.Magnesium:

Magnesium ist ein Werkstoff mit einem unübertroffenen Verhältnis von Festigkeit zu Gewicht, was ihn zu einem begehrten Material für leichte Strukturbauteile in der Automobil-, Luft- und Raumfahrt- sowie Unterhaltungselektronikindustrie macht. Die Magnesiumdruckgussteile zeichnen sich durch hervorragende mechanische Eigenschaften aus, zu denen eine hohe Steifigkeit und Schlagfestigkeit sowie eine außergewöhnliche Wärmeleitfähigkeit gehören. Obwohl Magnesium teurer ist als Aluminium und Zink, wird es aufgrund seiner exklusiven Eigenschaften bevorzugt für Prototyping-Anwendungen eingesetzt, bei denen Gewichtsreduzierung und Leistungsoptimierung die Hauptziele sind.

4. Messing und Kupfer:

Messing- und Kupferlegierungen werden für Nischenanwendungen eingesetzt in Prototyp-DruckgussDie Verwendung von Metall ist vor allem in den Industrien gefragt, die eine bessere elektrische und thermische Leitfähigkeit erfordern. Diese Art von Metall wird wegen seiner guten Korrosionsbeständigkeit, Bearbeitbarkeit und ästhetischen Eigenschaften sehr geschätzt. Solche Teile werden für elektrische Anschlüsse, Sanitärarmaturen, dekorative Beschläge und Präzisionsinstrumente verwendet.

Wie bestimmt man die richtige Technik für den Druckguss von Prototypen?

Die Auswahl der richtigen Druckguss-Prototyping Bei der Entwicklung von Prototypen ist es wichtig, die grundlegenden Unterschiede zwischen den Druckgussverfahren für die Produktion und den Verfahren für diese Bauteile zu verstehen, die normalerweise bei der Herstellung von Prototypen verwendet werden. Es ist wichtig anzuerkennen, dass die im Druckgussverfahren hergestellten Prototypen aufgrund der unterschiedlichen Legierungszusammensetzung und des Herstellungsverfahrens andere Merkmale aufweisen als die Serienbauteile.

So sind die Druckgussteile meist mit einer etwa 0, z. B. 5 mm dicken Haut überzogen, die ein wichtiger Faktor für die Zugfestigkeit und Ermüdungsfestigkeit des Produkts ist. Diese Haut führt jedoch zu einem Problem bei der Bearbeitung von Prototypen, bei der unter Umständen ein Teil oder die gesamte Haut entfernt werden muss, um den Prototyp herzustellen.

Obwohl sich die mechanischen Eigenschaften der Gussteile von denen der mit anderen Verfahren hergestellten Prototypen unterscheiden können, ist das Druckgussverfahren immer noch die beste Option für den Produktionsprozess. Die physikalischen Eigenschaften des Druckgusses, wie z. B. die schnelle Abkühlung, die schnelle Erstarrung und die Hochdruckformung, sind die Faktoren, die die Druckgussprototypen von den anderen Arten von Prototypen unterscheiden.

Die Legierungen, die im Druckgussverfahren hergestellt werden, sind für bestimmte Gießverfahren ausgelegt, eignen sich aber möglicherweise nicht für das Schwerkraftgießen oder die Bearbeitung von Knet- oder Blechmaterial. Die im Druckguss weit verbreitete Zamak-Legierungsgruppe besteht beispielsweise aus Zamak 3, 5 und 7, von denen jede 4%-Aluminium enthält und eigene Erstarrungsraten und mechanische Eigenschaften aufweist. Daher werden Zamak-Legierungen nicht für den Prototypenbau im Kokillenguss empfohlen, da die mechanischen Eigenschaften der Prototypen im Kokillenguss von denen im Druckguss abweichen können. Stattdessen werden die ZA-Legierungen für das Prototyping im Kokillenguss empfohlen, um die mechanischen Eigenschaften des Druckgusses so gut wie möglich nachzubilden.

Es muss erwähnt werden, dass Zamak 3, 5 und 7 nicht zum Gießen von Prototypen geeignet sind, sie können jedoch für die dekorativen Elemente des Prototyps verwendet werden, sofern ihre mechanischen Eigenschaften die Funktionalität des Prototyps nicht beeinträchtigen.

Schlussfolgerung

Bei der Auswahl des besten Verfahrens sollte man sich darüber im Klaren sein, worin sich die Produktionstechniken von den Prototyping-Methoden unterscheiden. Druckguss-Prototyp. Obwohl es Variationen gibt, ist das Druckgießen der Hauptgrund für die mechanischen Eigenschaften von Prototypen, und die richtige Wahl der Legierung ist entscheidend für ihre Kompatibilität mit anderen Druckguss-Prototyping-Verfahren. Durch die Nutzung dieser Erkenntnisse können Produkthersteller die für die Herstellung von Prototypen benötigte Zeit reduzieren. Prototypen bis hin zur Produktion, so dass Qualitätsprodukte mit Sicherheit auf den Markt kommen.

0 Kommentare