Zinkdruckgussfehler: Zinkporosität, Kaltverformungen, Grate und Verwerfungen beeinträchtigen die Festigkeit und das Aussehen. Kontrollierte Temperatur, Druck, Formdesign und QA werden verwendet, um sie zu verhindern. Eines der populärsten Fertigungsverfahren ist der Zinkdruckguss. Es ermöglicht die Herstellung komplizierter und präziser Metallteile. Zink ist sehr beliebt, weil es einen niedrigen Schmelzpunkt, eine gute Korrosionsbeständigkeit und Festigkeit aufweist. Andere Branchen, die auf Zinkdruckguss angewiesen sind, sind die Automobil-, Elektronik- und Konsumgüterindustrie.

Wie bei jedem anderen Herstellungsverfahren können jedoch auch beim Zinkdruckguss Fehler auftreten. All diese Fehler beeinträchtigen Qualität, Leistung und Ästhetik. Es ist wichtig, sie in einem frühen Stadium zu erkennen und zu beheben. Hier sind die Fehlersuche und die Qualitätssicherung (QS) wichtig.

Dieses Papier gibt einen informativen Überblick über alle Arten von Fehlern, die in der Praxis vorkommen können. Zinkdruckguss, Problemlösung und einige gut funktionierende Tipps für die Qualitätssicherung. Es versucht, die Hersteller bei der Verbesserung der Qualität ihrer Produkte, der Abfallminimierung und der Effizienz zu unterstützen.

Zinkdruckguss Häufige Defekte

Die Vorteile von Zinkdruckguss in der verarbeitenden Industrie sind hoch, was mit einem hohen Maß an Dimensionsstabilität, Festigkeit und Möglichkeiten zur Herstellung komplizierter Formen mit hoher Genauigkeit verbunden ist. Aber wie jedes Gussverfahren ist auch dieses nicht frei von möglichen Fehlern. Es ist wichtig, diese Fehler zu kennen, um die Qualität zu verbessern, den Ausschuss zu minimieren und einen zuverlässigen Betrieb von Zinkgusskomponenten zu gewährleisten. Im Folgenden werden die häufigsten Fehler mit ihren Ursachen, Anzeichen und Lösungen im Detail erläutert.

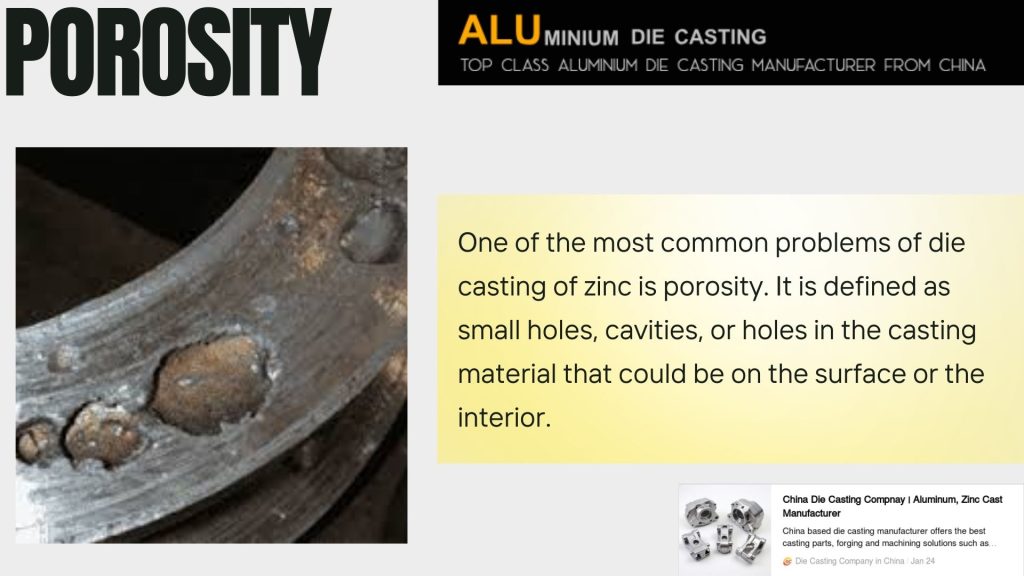

Porosität

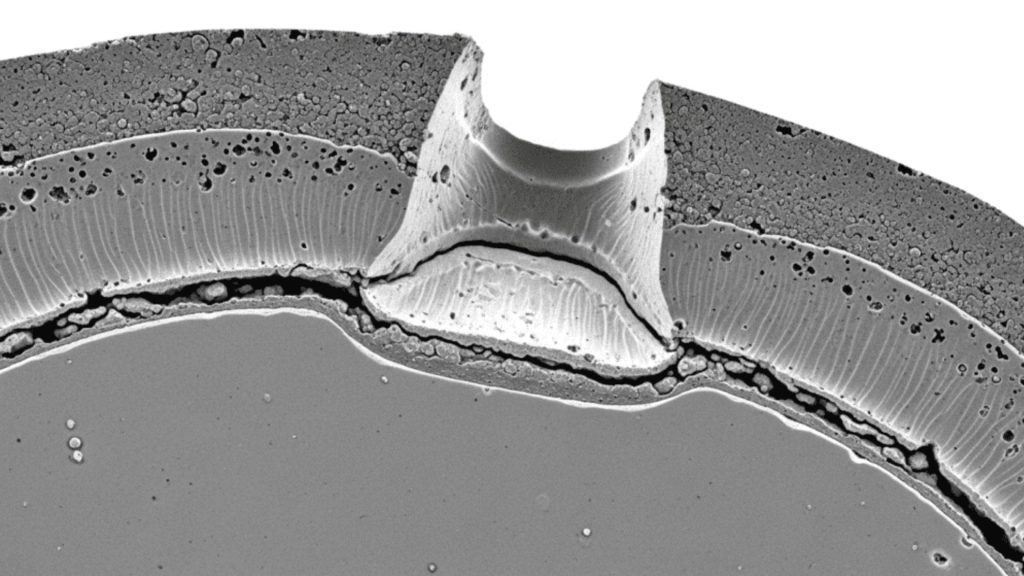

Eines der häufigsten Probleme beim Druckguss von Zink ist die Porosität. Darunter versteht man kleine Löcher, Hohlräume oder Löcher im Gussmaterial, die sich an der Oberfläche oder im Inneren befinden können. Porosität beeinträchtigt die Festigkeit eines Bauteils, senkt seine Tragfähigkeit und kann zu Flüssigkeitsaustritt in flüssigkeitsbezogenen Strukturen führen.

Die Ursachen:

- Die eingeschlossene Luft in der Form beim Einspritzen von Metall.

- Schnelle Abkühlung oder ungeeignete Belüftung mit Gasen.

- Zu starke Verwirbelung des geschmolzenen Zinks beim Einspritzen.

- Vergiftung oder Verunreinigung der Legierung.

Anzeichen:

- Kleine Löcher auf der Oberfläche.

- Belastete und schwache Stellen.

- Asymmetrische Dichte wird durch Röntgen oder Ultraschall festgestellt.

Vorbeugende Maßnahmen:

- Belüftungsstempel, damit eingeschlossene Luft entweichen kann.

- Regulierte Einspritzgeschwindigkeit zur Verringerung von Turbulenzen.

- Verwendung von hochreinen Legierungen

- Erstarrung: Vorwärmen der Formen, um die Erstarrung zu verlangsamen.

Kälteschutz

Kaltverschweißungen entstehen, wenn zwei Ströme geschmolzenen Zinks zusammenkommen und nicht verschmelzen. Dies hinterlässt eine sichtbare Naht und beeinträchtigt somit die Ästhetik und die strukturelle Integrität.

Die Ursachen:

- Niedrige Metalltemperatur, die zu einer vorzeitigen Erstarrung führt.

- Langsame Einspritzgeschwindigkeit

- Schlechte Konstruktion der Matrizen oder schlechte Strömungskanäle oder Entlüftung.

- Haken, schmale Wände oder andere komplizierte Geometrien, die die Bewegung behindern.

Anzeichen:

- Linienbildungen oder Risse an den Fließleitungen.

- Geringere mechanische Integrität.

- Regionen, die anfällig für Störungen sind.

Vorbeugende Maßnahmen:

- Halten Sie das geschmolzene Metall auf optimaler Temperatur.

- Erhöhen Sie die Einspritzrate, um einen guten Durchfluss zu erreichen.

- Verbessern Sie die Konstruktion von Werkzeugen, um tote Zonen und scharfe Kanten zu minimieren.

- Achten Sie darauf, dass die Wand des Teils gleichmäßig ist.

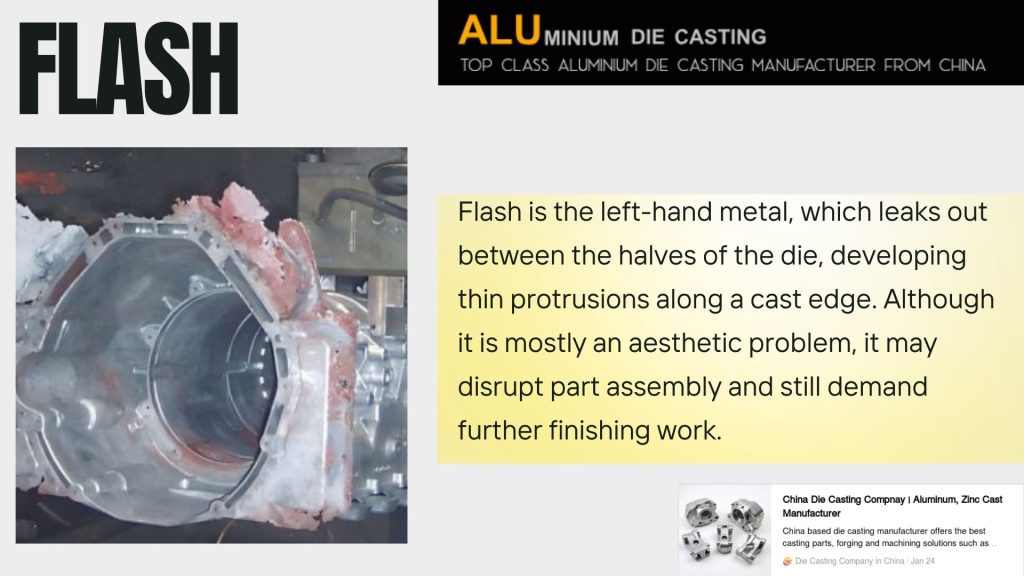

Blitzlicht

Der Gussgrat ist das linke Metall, das zwischen den Formhälften austritt und dünne Vorsprünge entlang einer Gusskante bildet. Obwohl es sich dabei meist um ein ästhetisches Problem handelt, kann es den Zusammenbau der Teile stören und weitere Nacharbeiten erforderlich machen.

Die Ursachen:

- Verschlissene oder falsch ausgerichtete Stempel

- Chirurgischer Überinjektionsdruck.

- Zu viel geschmolzenes Metall

- Lose Werkzeugspannung

Anzeichen:

- Dünne Kanten oder Trennlinien, die geriffelt sind.

- Unregelmäßige oder raue Oberflächen

- Komponenten, die von Hand beschnitten oder bearbeitet werden müssen.

Vorbeugende Maßnahmen:

- Häufige Überholung der Werkzeuge.

- Optimieren Sie den Einspritzdruck und die Menge des Metalls.

- Achten Sie auf die richtige Einspannung der Matrize.

Verformung oder Verzerrung

Beim Verziehen handelt es sich um eine Verformung von Teilen, die nach dem Abkühlungsprozess auftritt und zu Ausrichtungsfehlern oder Maßabweichungen führt. Dieser Fehler ist bei Bauteilen mit begrenztem Bauraum in Baugruppen zwingend erforderlich.

Die Ursachen:

- Ungleichheiten bei der Kühlung von dicken und dünnen Teilen.

- Ungünstige Gestaltung der Formen oder Wärmeleitfähigkeit.

- Fehlerhafte Entnahme aus der Matrize.

- Unbeherrschbare innere Spannungen.

Anzeichen:

- Verdrehte oder verbogene Teile

- Löcher oder Merkmale, die aus der Reihe tanzen.

- Komponenten, die nicht richtig passen.

Vorbeugende Maßnahmen:

- Achten Sie darauf, dass die Dicke des Profils so groß wie möglich ist.

- Rationalisierung der Kühlsysteme und des Werkzeugdesigns.

- Geeignete Maßnahmen zur Stressreduzierung sollten eingesetzt werden, um den Auswurf zu verringern.

- Gießen von Entlastungsbauteilen (falls erforderlich).

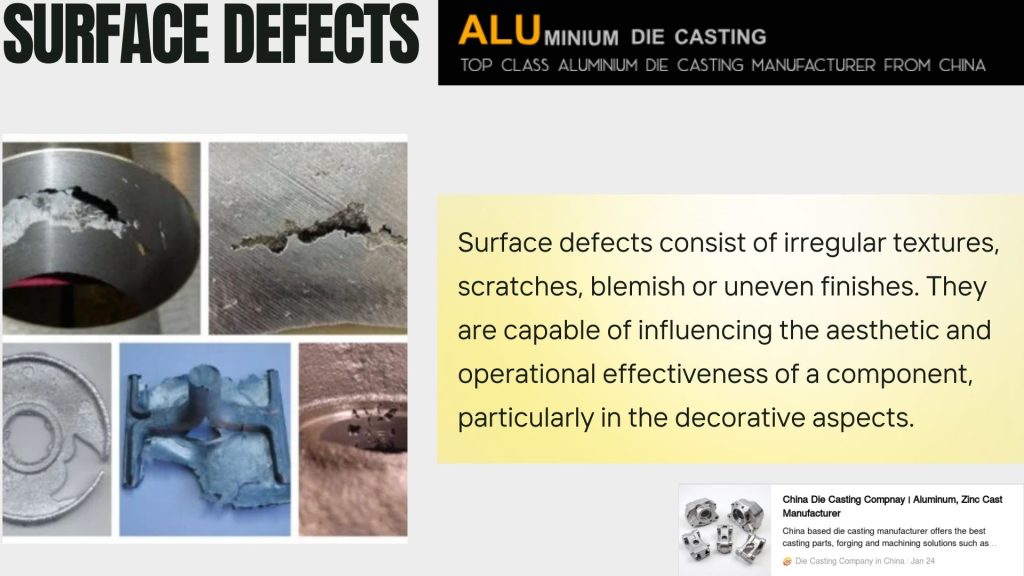

Oberflächenmängel

Oberflächenfehler sind unregelmäßige Strukturen, Kratzer, Flecken oder ungleichmäßige Oberflächen. Sie sind in der Lage, die ästhetische und funktionelle Wirksamkeit eines Bauteils zu beeinflussen, insbesondere in Bezug auf die dekorativen Aspekte.

Die Ursachen:

- Beschädigte oder verschlissene Formoberflächen

- Kontaminierte Zinkschmelze

- Unzureichende Entformung oder Schmierung der Formen.

- Fehler bei der Nachbearbeitung der Gussstücke.

Anzeichen:

- Oberflächen, die rau oder stumpf sind.

- Inkonsistente Verarbeitung

- Schwierigkeiten beim Beschichten oder Plattieren.

Vorbeugende Maßnahmen:

- Die Matrizen sind regelmäßig zu polieren und zu warten.

- Achten Sie darauf, dass Sie saubere und gute Zinklegierungen verwenden.

- Verwenden Sie geeignete Formtrennmittel.

- Handhabung der Teile während der Nachbearbeitung.

Zusätzliche Defekte

Die anderen Mängel, die in den folgenden Bereichen zu finden sind Zinkdruckguss Dazu gehören Senken, Unterfüllungen oder Verzerrungen bei der Nachbearbeitung.

- Waschbecken: Senkungen sind Vertiefungen, die sich in dicken Teilen infolge ungleichmäßiger Abkühlung und Schrumpfung bilden.

- Unvollständige Befüllung: Dieser Zustand wird dadurch verursacht, dass das geschmolzene Metall nicht alle Teile der Form ausfüllt, was auf eine unsachgemäße Anschnittkonstruktion oder einen zu niedrigen Einspritzdruck zurückzuführen ist.

- Post-Processing Warping: Die Teile können bei der Bearbeitung, der Wärmebehandlung oder der Endbearbeitung verzogen werden.

Vorbeugende Maßnahmen:

- Gleichmäßig dicke Designteile abflachen.

- Maximieren Sie Anschnitt und Entlüftung, um eine vollständige Füllung zu erreichen.

- Regulierung der Abkühlungsgeschwindigkeit und der anschließenden Nachbearbeitungsmethoden.

Tabelle 1: Zinkdruckguss-Fehler - Ursachen, Anzeichen und Vorbeugungsmaßnahmen

| Defekt | Ursache / Parameter | Zeichen / Messung | Vorbeugende Maßnahmen |

| Porosität | Lufteinschlüsse, Turbulenzen, Legierungsverunreinigungen | Poren: 0,1-2 mm; nachgewiesen durch Röntgen/Ultraschall | Entlüftung der Matrize: Ø0,2-0,5 mm, Einspritzgeschwindigkeit: 0,5-1 m/s, Reinheit der Legierung ≥99,9% |

| Kälteschutz | Niedrige Temperatur (390-400°C), langsame Einspritzung (≤0,5 m/s) | Sichtbare Naht, schwach: <80% Zugfestigkeit | Geschmolzenes Zn 420-440°C, Einspritzung 0,8-1,2 m/s, gleichmäßige Wände 1,0-3,0 mm |

| Blitzlicht | Verschlissene/verfälschte Matrize, Druck >80 MPa | Gezackte Kanten 0,1-0,5 mm | Werkzeugausrichtung ±0,05 mm, Druck 60-75 MPa |

| Verziehen/Verzerrung | Ungleichmäßige Kühlung, dünne/dicke Wände | Versatz ±0,2 mm, gebogen ≤1 mm | Wandstärke 1,0-3,0 mm, Kühlung ΔT ≤10°C, Spannungsentlastung |

| Oberflächenmängel | Verschmutzte Legierung, Gesenkverschleiß | Rauhigkeit Ra >1,6 µm | Gesenkpolitur Ra <0,8 µm, saubere Legierung, Formtrennung |

| Spülbecken / Unterfüllung | Dickes Profil, niedriger Druck | Vertiefungen 0,2-1 mm | Gleichmäßige Wandstärke 1-3 mm, Einspritzdruck 60-75 MPa |

| Post-Processing Warping | Bearbeitungswärme ΔT >20°C | Gebogen ≤1 mm | Kontrollierte Bearbeitungstemperatur, allmähliche Abkühlung |

Zinkdruckguss Fehlersuche

Eine problematische Herangehensweise an den Zinkdruckguss erfordert die Synthese von sorgfältiger Beobachtung, Prüfung und Prozessmodifikation als wesentliches Element einer effektiven Fehlersuche. Die frühzeitige Erkennung von Fehlern minimiert außerdem den Ausschuss und sorgt für qualitativ hochwertige und zuverlässige Teile. Die unten aufgeführten Techniken geben eine schrittweise Anleitung zur Erkennung und Behebung der üblichen Gussprobleme.

Untersuchen Sie den Schimmel

Die Qualität des Druckgusses hängt von der Form ab. Die häufigsten Ursachen für Fehler wie Gratbildung, Verformung und Maßabweichungen sind abgenutzte, gerissene oder falsch ausgerichtete Formen. Überprüfen Sie die Formen regelmäßig auf:

- Die Oberfläche der Matrize weist Anzeichen von Abnutzung oder Lochfraß auf.

- Trennlinien Risse oder Beschädigungen.

- Fehlausrichtung der Gesenkhälften

Reinigung und Schmierung sind notwendig. Unverschmutzte Ablagerungen/unzureichendes Schmiermittel können zu rauen Gussoberflächen, Anhaftungen oder Kratzern führen. Die Anwendung eines routinemäßigen Wartungsplans trägt dazu bei, dass die Formen in gutem Zustand gehalten werden, und verhindert, dass diese nach kurzer Zeit wieder auftreten.

Metalltemperatur überwachen

Es ist wichtig, die Temperatur der Zinkschmelze niedrig zu halten. Zinklegierungen sind thermoempfindlich:

- Niedrige Temperatur: Dies führt zu unvollständiger Befüllung, kalten Verschlüssen und unvollständiger Verschmelzung.

- Hohe Temperatur: Es verstärkt die Oxidation, die Porosität und mögliche Oberflächenfehler.

Die Temperatur sollte mit Hilfe von kalibrierten Thermoelementen oder Pyrometern genau überwacht werden und liegt in der Regel zwischen 390 und 450 °C. Eine ständige Überwachung gewährleistet einen stabilen Durchfluss, minimiert Defekte und verlängert die Lebensdauer der Formen.

Druck und Geschwindigkeit der Kontrollinjektion.

Das Fließen, Füllen und Erstarren von geschmolzenem Zink wird direkt durch die Einspritzparameter beeinflusst. Schlechte Bedingungen können zu Turbulenzen, Lufteinschlüssen oder einer ungleichmäßigen Abkühlung führen. Zu den besten Praktiken gehören:

- Anpassung der Einspritzgeschwindigkeit, um den reibungslosen Durchgang des Metalls in jedem Teil der Form zu gewährleisten.

- Die Fähigkeit, den Druck zu kontrollieren, um komplexe Formen ohne Grat zu füllen.

- Anwendung der Rampen-/Stufeneinspritzung bei komplexen Geometrien.

Die häufige Überprüfung der Maschineneinstellungen und die Aufzeichnung der besten Parameter, die für verschiedene Teilekonstruktionen zu verwenden sind, ist ein Weg, um Konsistenz zu gewährleisten und Änderungen durch Versuch und Irrtum auszuschließen.

Verbesserung der Entlüftung

Eine der Hauptursachen für Porosität und Kaltverschlüsse sind eingeschlossene Luft und Gase. Eine gute Entlüftung garantiert den reibungslosen Fluss des Metalls und die vollständige Füllung der Formen. Zu den Techniken gehören:

- Überprüfung der Entlüftungsöffnungen, um sicherzustellen, dass sie pro Durchgang nicht verstopft sind.

- Installation zusätzlicher Entlüftungsöffnungen in Bereichen, in denen die Gefahr einer Einklemmung besteht, z. B. bei dichten oder komplizierten Strukturen.

- Optimierte Entlüftungstiefe und -breite, um das Entweichen von Gas zu erleichtern und einen Flash zu verhindern.

- Erhöhte Entlüftung verbessert die Teiledichte und minimiert die teure Nacharbeit.

Optimierung der Kühlung

Ein Mangel an homogener Kühlung führt zu Verzug, Verwerfungen und inneren Spannungen. Eine wirksame Kühlung ist erforderlich:

- Gleiche Möglichkeiten der Kühlung über den gesamten Würfel.

- Beseitigung von abrupten Dickenänderungen in der Teilekonstruktion.

- Erreicht durch kontrolliertes Ausstoßen nach dem Abkühlen, um Verformungen zu vermeiden.

Es kann dazu verwendet werden, die Konstruktion von Werkzeugen durch Simulation vor der Fertigung zu optimieren, indem das Abkühlverhalten vorhergesagt wird und Produktionszeit und Ausschuss eingespart werden.

Testen und Analysieren

Mängel werden frühzeitig erkannt, und es werden vorbeugende Maßnahmen getroffen, um massive Ausfälle zu vermeiden. Die Methoden umfassen:

- Sichtprüfung: Zur Erkennung von Fehlern auf der Oberfläche, z. B. Grat oder Rauheit.

- Röntgen oder Ultraschall: Dies geschieht, um interne Defekte wie Porosität oder Hohlräume zu erkennen.

- Maßangaben: Toleranzen der Teile.

Fehlermuster können auch analysiert werden, um einen Einblick in die Grundursachen zu erhalten, was zu spezifischen Korrekturmaßnahmen bei der Temperaturregelung, dem Werkzeugmanagement oder den Einspritzbedingungen führen kann.

Dokumentation und Feedback zum Installationsprozess.

Die Aufzeichnung von Beobachtungen, Umgebungen und Fehlermustern ist für eine kontinuierliche Verbesserung unerlässlich. Die Dokumentation von Einspritzparametern, Werkzeugbedingungen und Defekten ist nützlich, um ein Protokoll zu führen:

- Wiederkehrende Probleme identifizieren

- Normalisieren Sie optimale Produktionsläufe.

- Schulung der Bediener über Präventionsmethoden.

Durch rechtzeitiges Feedback zwischen Bedienern, Ingenieuren und Qualitätsprüfern wird sichergestellt, dass Probleme rechtzeitig erkannt und mit möglichst wenig Ausfallzeiten und Ausschuss behoben werden.

Defekte bei der Bearbeitung und Montage von Zinkdruckguss

Zinkbauteile können auch nach dem Druckguss bei der Bearbeitung und Montage fehlerhaft sein. Diese Probleme können Passform, Funktionalität und Qualität beeinträchtigen.

Bearbeitungsdefekte

Scharfe Kanten und Grate können beim Schneiden oder Bohren entstehen und die Montage stören oder die Oberflächen zerstören. Maßungenauigkeiten treten auf, wenn Bauteile nicht in die Toleranzen passen, was normalerweise auf Verzug oder Maschinenfehler zurückzuführen ist. Kratzer oder Dellen sind Beispiele für Oberflächen, die die Qualität von Teilen und Beschichtungen beeinträchtigen können.

Mängel bei der Montage

Ausrichtungsfehler sind typisch für die Nichtübereinstimmung von Teilen, was zu Lücken oder Spannungen führt. Beschädigungen des Gewindes erschweren den Einbau von Verbindungselementen und machen die Verbindungen schwach. Spannungsrisse können auftreten, wenn Bauteile falsch zusammengeklemmt werden, insbesondere bei spröden Gussteilen.

Prävention

Gussteile vor der Bearbeitung prüfen, um Verformungen oder Mängel festzustellen. Arbeiten Sie mit scharfen Gegenständen und halten Sie die Maschinen in Ordnung. Bei der Montage sollte auf eine korrekte Ausrichtung und ein angemessenes Drehmoment geachtet werden. Die Verringerung von Mängeln wird auch durch die Schulung des Bedienpersonals in der Handhabung und Anwendung bewährter Verfahren erreicht.

Tipps zur Qualitätssicherung

Konstante Qualität braucht organisierte Prozesse der Qualitätssicherung. Hier sind einige praktische Tipps:

Verfahren standardisieren

Erfassen Sie alle Schritte, angefangen beim Schmelzen des Metalls und dem Auswerfen der Teile. Lagerprozesse minimieren die Abweichungen und Fehler des Menschen.

Tabelle 2: Parameter für Fehlerbehebung und Qualitätssicherung

| QA Fokus | Parameter / Wert | Werkzeug/Technik | Nutzen Sie |

| Die Temp. | 150-200°C | Thermoelement | Gleichmäßiger Durchfluss, Vermeidung von Kaltverschlüssen |

| Temp. für geschmolzenes Zn | 420-440°C | Pyrometer | Minimierung von Porosität und Oberflächenfehlern |

| Einspritzdruck | 60-75 MPa | Druckgussmaschine | Gratbildung vermeiden, vollständige Füllung sicherstellen |

| Einspritzgeschwindigkeit | 0,8-1,2 m/s | Steuerung der Maschine | Verhinderung von Kaltverschlüssen und Turbulenzen |

| Entlüftung Größe | Ø0,2-0,5 mm | Mold-flow check | Verringerung der Porosität, gute Gasentweichung |

| Wanddicke | 1-3 mm | CAD / CMM | Minimierung von Senken, Verwerfungen |

| Oberflächenrauhigkeit | Ra <0,8 µm | Profilometer | Glatte Oberfläche, einfache Beschichtung/Plattierung |

| Kühlung ΔT | ≤10°C | Temperatursensoren | Verformung und innere Spannungen reduzieren |

| Inspektion | 100% visuelle, röntgenologische Stichprobenkontrolle | Röntgen, Ultraschall, Messschieber | Frühzeitige Fehlererkennung, Reduzierung von Ausschuss |

Verwenden Sie Rohstoffe von hoher Qualität

Ein Mangel an Zinklegierungen kann zu Porosität, Einschlüssen und schlechter Oberflächenqualität führen. Es sollten nur zertifizierte Lieferanten und Materialien verwendet werden.

Matrizen beibehalten

Die Wartung verlängert die Lebensdauer der Stümpfe und minimiert Defekte. Überprüfen Sie Verschleiß, Risse und Ausrichtung. Polieren und Schmieren ist notwendig.

Prozessparameter überwachen

Überwachen Sie die Temperatur des Metalls, die Einspritzgeschwindigkeit und die Temperaturrate. Geringfügige Abweichungen können zu großen Fehlern führen. Wo immer möglich, kann eine automatisierte Überwachung eingesetzt werden.

Installieren Sie Kontrollpunkte bei Inspektionen.

Prüfen Sie Komponenten auf verschiedenen Ebenen vor der Fertigstellung, nach dem Auswerfen und vor dem Versand. Bereiche der Früherkennung minimieren Ausschuss und Nacharbeit.

Zugpersonal

Professionelle Bediener sind in der Lage, mögliche Probleme schnell zu erkennen. Fortlaufende Schulungen zu den Methoden des Druckgusses, zur Sicherheit und zur Qualitätssicherung durchführen.

Die Kultur der kontinuierlichen Verbesserung annehmen

Erhalten Sie Inspektionsrückmeldungen, um Prozesse zu verbessern. Ermitteln Sie die Trends von Defekten und ändern Sie Formen, Materialien oder Prozessparameter.

Wege zur Vermeidung von Druckgussfehlern

Fehler im Druckguss können sich erheblich auf die Qualität der Teile, die Effizienz des Produktionsprozesses und die Kosten auswirken. Hersteller können Defekte wie Porosität, Kaltverformung, Gratbildung, Verzug und Oberflächenfehler durch bewährte Konstruktions-, Einrichtungs- und Produktionsverfahren minimieren. Diese Probleme werden durch die folgenden Tipps minimiert, die in der Praxis hilfreich sind.

Erfolgreiche Fehlerkontrolle

Eine systematische Fehlerüberwachung ist wichtig, um eine konstante Qualität zu gewährleisten. Die quantitative Überwachung von Fehlern ermöglicht es den Herstellern, Trends und Problembereiche frühzeitig zu erkennen. Statistische Prozesskontrolle (SPC), automatische optische Inspektion, Röntgen- oder Ultraschallprüfung sind Techniken, die zur Erkennung von Oberflächen- und Innenfehlern eingesetzt werden können. Ein Fehlerbewertungssystem, bei dem jedes Problem nach Schwere und Häufigkeit bewertet wird, dient der Priorisierung von Abhilfemaßnahmen. Ständige Inspektion bedeutet, dass ein kleines Qualitätsproblem nicht aus dem Ruder läuft, dass die Ausschusskosten minimiert werden, dass die Wiederverwertung nach der Verarbeitung minimiert wird und dass der Abfall reduziert wird.

Richtige Wanddicke

Die richtige Wandstärke ist sehr wichtig, um eine gleichmäßige Abkühlung, strukturelle Stabilität und die Vermeidung von Defekten zu gewährleisten. Um genau zu sein, sind Zinkdruckgussteile mit einer Dicke von etwa 1,0 mm am besten geeignet, während Aluminiumteile in der Regel 1,5 bis 2,5 mm dick sind. Durch die Gleichmäßigkeit wird das Risiko von Schrumpfung, Verzug, Einfallstellen und Porosität minimiert. Plötzliche Schwankungen in der Wanddicke oder in den Ecken können Spannungskonzentrationen verursachen und den reibungslosen Fluss des Metalls verlangsamen, was zu Kaltverschlüssen oder teilweiser Füllung führt. Die Übergänge sollten von den Konstrukteuren mit Ausrundungen oder Radien versehen werden und eine allmähliche Veränderung der Dicke aufweisen, um die Zuverlässigkeit des Gussstücks zu erhöhen.

Vorhersehbare Befüllungszeit

Die kontrollierte Füllung wird verwendet, um sicherzustellen, dass die Form effektiv und ohne Turbulenzen und Vorverfestigung gefüllt wird. Mit der Berechnung von PQ 2 oder einer Mold-Flow-Simulationssoftware sind Ingenieure in der Lage, Einspritzgeschwindigkeit, Druck und Füllzeit zu optimieren. Durch eine überprüfbare Strömung werden Defekte wie Kaltverschlüsse, Teilfiltration oder lokale Porosität minimiert und beseitigt. Durch stufenweises Einspritzen, d. h. eine schrittweise Erhöhung der Geschwindigkeit während des Füllzyklus, können Turbulenzen vermieden werden, ebenso wie eine homogene Erstarrung bei der Verwendung komplexer Geometrien oder von Werkzeugen mit mehreren Kavitäten.

Optimale Metallflussmuster

Ein korrektes Anschnitt- und Angusssystem muss entworfen werden, um einen gleichmäßigen und kontrollierten Metallfluss zu gewährleisten. Der richtige Fluss trägt dazu bei, Turbulenzen, Lufteinschlüsse und die Füllung aller Formhohlräume zu verringern. Anschnitte sind in den dickeren Teilen zuerst und in den dünneren Teilen zuletzt zuzuführen, und scharfe Ecken oder tote Enden sind zu vermeiden. Entlüftungssysteme und Überlaufschächte unterstützen die Ableitung von Gasen, ohne dass es zu Oberflächenverunreinigungen kommt. Ein richtig gestaltetes Fließbild erhöht die Gussdichte, minimiert interne Defekte und hat darüber hinaus eine hohe Maßgenauigkeit.

Richtige Einstellung der Werkzeugtemperatur

Die richtigen Werkzeugtemperaturen sind wichtig, um eine gleichmäßige Abkühlung, einen reibungslosen Fluss der Metalle und die richtigen Abmessungen zu gewährleisten. Eine vorherige Erwärmung des Werkzeugs vor dem Einspritzen hilft, Wärmeschocks und frühzeitige Erstarrung zu vermeiden, während eine gleichmäßige Verteilung der Kühlleitungen dazu beiträgt, Verformungen und Verzug zu vermeiden. Mit Hilfe von Thermoelementen oder automatischen Sensoren zur Überwachung der Werkzeugtemperaturen können Echtzeitanpassungen im Produktionsprozess vorgenommen werden. Eine angemessene Temperaturkontrolle minimiert Kaltverformungen, Oberflächenfehler und innere Spannungen und maximiert die Zykluszeit sowie die gleichmäßige Qualität der Teile.

Einführung in GC Precision Mold

GC Precision Mould Co., Ltd. ist ein großer Präzisionshersteller, der sich mit kundenspezifischem Druckguss und hochwertigen Metallteilen beschäftigt. Das Unternehmen hat seinen Sitz in Dongguan, China, und kann auf eine über 20-jährige Erfahrung in den Bereichen Aluminium-, Zink- und Magnesiumdruckguss, Kunststoffspritzguss und CNC-Präzisionsbearbeitung zurückblicken. GC Precision Mould verfügt über hochentwickelte Produktionseinrichtungen, die von der Entwicklung von Formen und Prototypen bis hin zur Oberflächenbearbeitung und Montage reichen. Das Unternehmen bietet einen umfassenden Service mit hoher Qualitätskontrolle, unterstützt durch die ISO- und IATF-Zertifizierung und den Wunsch, die Kunden zufrieden zu stellen und ihnen die beste Lieferung zu bieten. (aludiecasting.com)

Schlussfolgerung

Zinkdruckguss ist ein wirtschaftliches Produktionsverfahren. Dennoch sind die Fehler typisch, wenn die Prozesse nicht streng geregelt sind.

Der erste Schritt ist die Kenntnis typischer Fehler wie Porosität, Kaltverformung, Grat, Verzug und Oberfläche. Dann werden die Probleme mit Hilfe von Methoden zur Fehlerbehebung gelöst, einschließlich der Optimierung der Entlüftung, der Temperaturregelung und der Formprüfung.

Schließlich garantieren strenge Qualitätskontrollmaßnahmen wie Routineverfahren, Werkzeugpflege, Teileinspektion, Prozessüberwachung sowie Personalschulung und -entwicklung qualitativ hochwertige Teile.

Dank einer Kombination aus Fehlerbehebung und robuster Qualitätssicherung können die Hersteller den Ausschuss minimieren, Kosteneinsparungen erzielen und zuverlässige, langlebige Zinkdruckgusskomponenten liefern.

Wer heute in Qualität investiert, kann auch morgen noch hochwertige Produkte anbieten.

FAQs

Mit welchen Materialien arbeitet GC Precise Mould?

GC Precision Mould beschäftigt sich mit Aluminium-, Zink- und Magnesiumdruckguss. Wir verfügen auch über Präzisionskunststoffspritzguss und CNC-Bearbeitung, was uns die Herstellung hochwertiger Komponenten für eine Vielzahl von Branchen ermöglicht.

Für welche Branchen sind Sie tätig?

Unsere Kunden kommen aus einer Vielzahl von Branchen, z. B. aus der Automobilindustrie, der Luft- und Raumfahrt, der Elektronik, der Medizintechnik und dem Maschinenbau. Die Präzisionsformen und komplizierten Teile, auf die wir uns spezialisiert haben, erfüllen die Anforderungen des Prototyping und der Massenproduktion.

Ist GC Precision Mould in der Lage, Sonderanfertigungen zu übernehmen?

Ja, wir bieten komplette kundenspezifische Lösungen an - einschließlich des Entwurfs von Formen, Prototypen und der eigentlichen Produktion. Unser Team arbeitet in enger Abstimmung mit den Kunden, um sicherzustellen, dass die Teile den richtigen Spezifikationen entsprechen und von angemessener Qualität sind.

Was sind einige der Qualitätsstandards, nach denen GC Precision Mould arbeitet?

Wir halten unsere Qualität im Produktionsprozess aufrecht und erfüllen die ISO- und IATF-Normen. Fehlerfreie Bauteile werden durch hochentwickelte Prüfverfahren wie Röntgen- und Maßanalyse garantiert.

Was sind die anderen Dienstleistungen außer Druckguss?

Wir bieten auch Dienstleistungen in den Bereichen Druckguss, Formenbau, CNC-Bearbeitung, Oberflächenbehandlung, Montage und Nachbearbeitung an. Dieser vielseitige Ansatz garantiert ein Endprodukt von hoher Qualität, das sofort einsatzbereit ist.

0 Kommentare