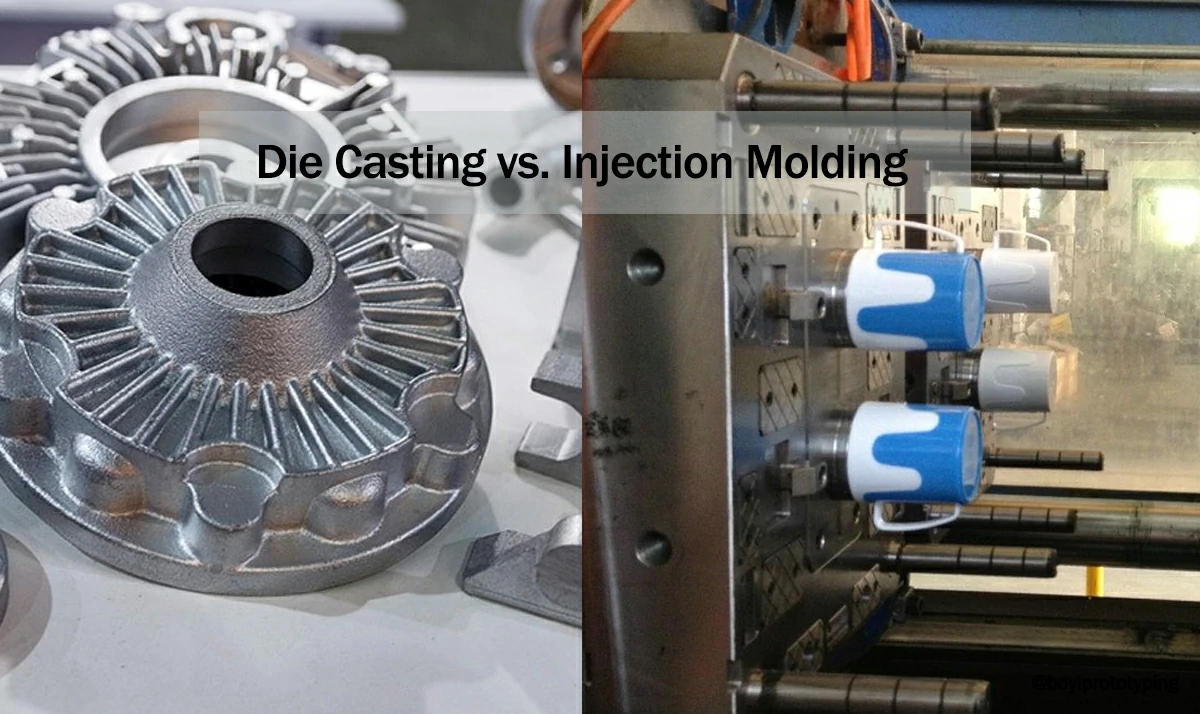

Die Druckgussform und die Kunststoffspritzgussform sind zwei der gängigsten Werkzeuge in der modernen Produktion. Die Formen spielen eine Schlüsselrolle bei der Massenproduktion in der Automobil- und Luft- und Raumfahrtindustrie sowie in der Elektronik-, Konsumgüter- und Medizintechnik. Sowohl mit der Druckgussform als auch mit der Kunststoffspritzgussform lassen sich hochdetaillierte und komplizierte Bauteile mit hohen Toleranzen herstellen, aber beide arbeiten nach unterschiedlichen Prinzipien, Materialien und Endanwendungszielen.

Obwohl ihre einfache Aufgabe, Material in einer Form zu formen, ähnlich zu sein scheint, unterscheiden sie sich äußerlich in Bezug auf Material, Prozessbedingungen, Konstruktionsanforderungen und Leistungsaspekte völlig. Die Kenntnis dieser Unterschiede ist von unschätzbarem Wert und notwendig für Produktdesigner, Ingenieure und Fertigungsspezialisten, die entscheiden müssen, welche die effektivste, kostengünstigste und technisch machbarste Lösung für eine bestimmte Anwendung ist.

In diesem Artikel werden die Einzelheiten über Druckgussformen und Kunststoffspritzgussformen, ihre Funktionsweise, die verwendeten Materialien, ihre Konstruktion und Wartung sowie ihre Anwendungen, Vorteile und Nachteile im Detail verglichen.

Was ist eine Druckgussform?

Druckguss ist ein Metallgießverfahren, bei dem geschmolzenes Metall unter Druck in eine Form (auch Kokille genannt) gepresst wird, wodurch ein festes Metallteil entsteht. Diese Formen werden in der Regel aus gehärtetem Werkzeugstahl hergestellt und sind so aufgebaut, dass sie großer Hitze und hohem Druck standhalten.

Druckgussformen sind Präzisionswerkzeuge, die vor allem bei AluminiumMagnesium und zinkhaltige NE-Metalle. Es ist das am besten geeignete Verfahren für die Herstellung von Metallteilen in großen Mengen mit hoher Maßgenauigkeit und mechanischer Festigkeit.

Wichtige Stichpunkte zu Druckgussformen:

- Material: normalerweise aus H13-Stahl oder anderen hochwarmfesten Werkzeugstählen hergestellt.

- Dauerhaftigkeit Gut: Die Formen sind so konzipiert, dass sie Tausende bis Hunderttausende von Hochdruckzyklen überstehen.

- Betriebstemperaturen: Sehr hoch; geschmolzene Metalle können eine Temperatur von bis zu 600 o C erreichen.

- Kühlungssysteme: Eingebaute Kanäle, die eine Abkühlung und Verfestigung des Metalls innerhalb der Kavität in kurzer Zeit ermöglichen.

- Auswurfsystem: Sie verfügt über Auswerferstifte, mit deren Hilfe der erstarrte Metallgegenstand nach dem Gießvorgang aus der Form herausgedrückt wird.

Es gibt zwei Arten von Druckguss:

- Warmkammer-Druckguss: Es wird verwendet, wenn eine Legierung mit niedrigem Schmelzpunkt, wie z. B. Zink und Magnesium, gegossen werden soll.

- Kaltkammer-Druckguss: Angewandt auf die Verarbeitung von Legierungen mit höherem Schmelzpunkt, wie z. B. Aluminium, durch externe Schmelzen.

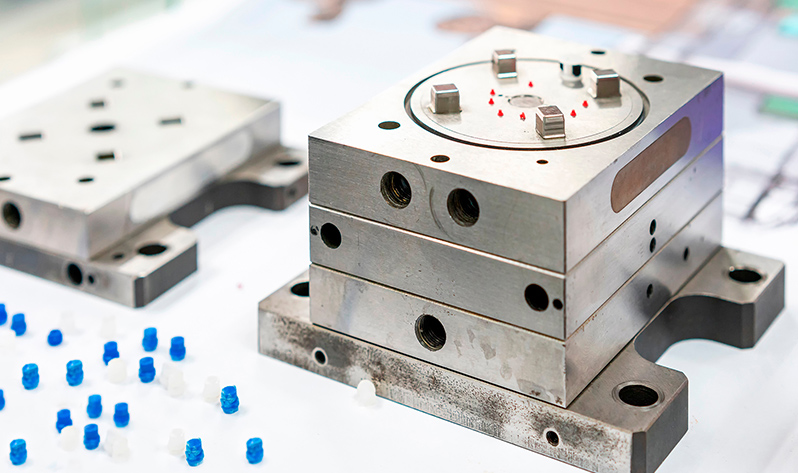

Was ist eine Kunststoff-Spritzgießform?

Eine davon ist das Kunststoffspritzgießen, ein Verfahren, bei dem geschmolzener Kunststoff in einen Hohlraum der Form gespritzt wird, wo er aushärtet und ein komplettes Teil bildet. Die Kunststoffspritzgussform wird in der Regel aus Werkzeugstahl oder Aluminium hergestellt, was jedoch von der Produktionsmenge und den Kosten abhängt. Der Unterschied zu diesem Verfahren besteht darin, dass keine Metalle verwendet werden, wie es beim Druckguss der Fall ist, sondern Thermoplaste oder duroplastische Polymere.

Konsumgüter, medizinische Geräte, Verpackungen und so ziemlich alles, was man sich an Kunststoffen vorstellen kann, sowie viele andere Produkte werden mit Hilfe von Spritzgussformen hergestellt. Komplexe Formen, detaillierte und komplizierte Natur und Oberflächenstrukturen können durch dieses Verfahren erreicht werden.

Die wichtigsten Merkmale von Kunststoff-Spritzgießwerkzeugen

- Material: in der Regel ein gehärteter Stahl, ein vorgehärteter Stahl, eine Aluminiumlegierung oder eine Beryllium-Kupfer-Legierung.

- Langlebigkeit: Sie hängt vom Material ab, aus dem die Form hergestellt wird; Stahlformen können über Millionen von Zyklen verwendet werden, während Aluminiumformen nur in kleinen Serien eingesetzt werden können.

- Betriebstemperaturen: Diese sind im Vergleich zum Druckguss kühler und variieren je nach Kunststoff (um 200oC oder 300oC).

- Kühlungssysteme: Sie funktionieren wie die Druckgussformen, sind aber für die Verarbeitung von Polymeren optimiert.

- Auswurfsystem: Ausgekühlte Kunststoffteile werden mit Hilfe von Auswerferstiften oder Luft entfernt.

Kompatibilität der Materialien

Einer der grundlegenden Unterschiede liegt in dem Material, mit dem die beiden Verfahren arbeiten. Druckguss kann nur auf Metalle angewendet werden, während Spritzguss auf Kunststoffe anwendbar ist. Für jedes Material sind andere Werkzeuge, Prozessparameter und Formenkonstruktionen erforderlich

Hier ist Tabelle 1: Materialverträglichkeit

| Merkmal | Druckgußform | Kunststoff-Spritzgussform |

| Verwendetes Material | Geschmolzenes Metall (Aluminium, Zink, Magnesium) | Thermoplastische Kunststoffe (ABS, PP, PC, Nylon, usw.) |

| Material der Form | Gehärteter Werkzeugstahl (H13, SKD61, usw.) | Werkzeugstahl, vorgehärteter Stahl, Aluminium |

| Schmelzpunktbereich | 500°C - 700°C | 150°C - 300°C |

| Widerstandsfähigkeit gegen thermische Schocks | Sehr hoch | Mäßig |

| Abnutzungswiderstand | Kritisch aufgrund der Abrasivität von geschmolzenem Metall | Wichtig, aber weniger extrem |

Unterschied in Herstellung und Design

Beide Formen werden so präzise wie möglich hergestellt, aber ihre Herstellung hängt von den physikalischen Eigenschaften der zu be- und verarbeitenden Materialien ab. Bei Druckgussformen sind Hitzebeständigkeit und Haltbarkeit die wichtigsten Aspekte, da der Einspritzdruck hoch ist und die Umgebung der Metallschmelze rau ist. Bei Kunststoff-Spritzgussformen liegt das Augenmerk eher auf einer detaillierten Oberflächenbearbeitung, engen Toleranzen und perfekt gestalteten Anschnitten, um einen optimalen Materialfluss zu gewährleisten.

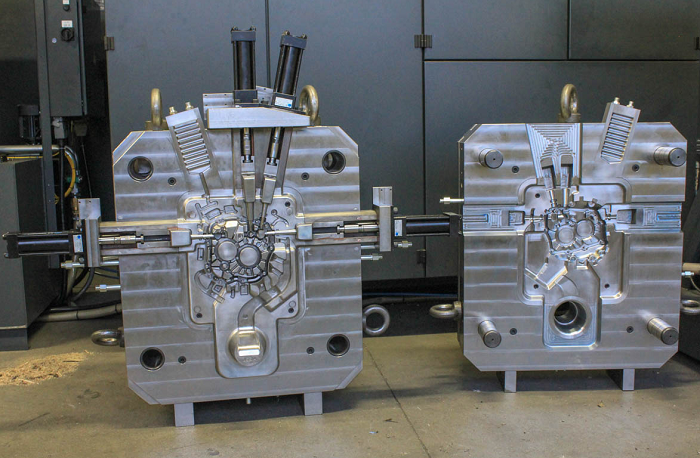

Merkmale der Druckgussformkonstruktion:

- Solider und gewichtiger.

- Vielfältige Kühl- und Lüftungssysteme.

- Schutzbeschichtung (z. B. Nitrieren oder PVD, verschleißfest).

- Erforderlich sind Entformungsschrägen, um das Auswerfen von Teilen zu ermöglichen.

- Dickes und schnell fließendes Metall wurde für die Arbeit in Toren entwickelt.

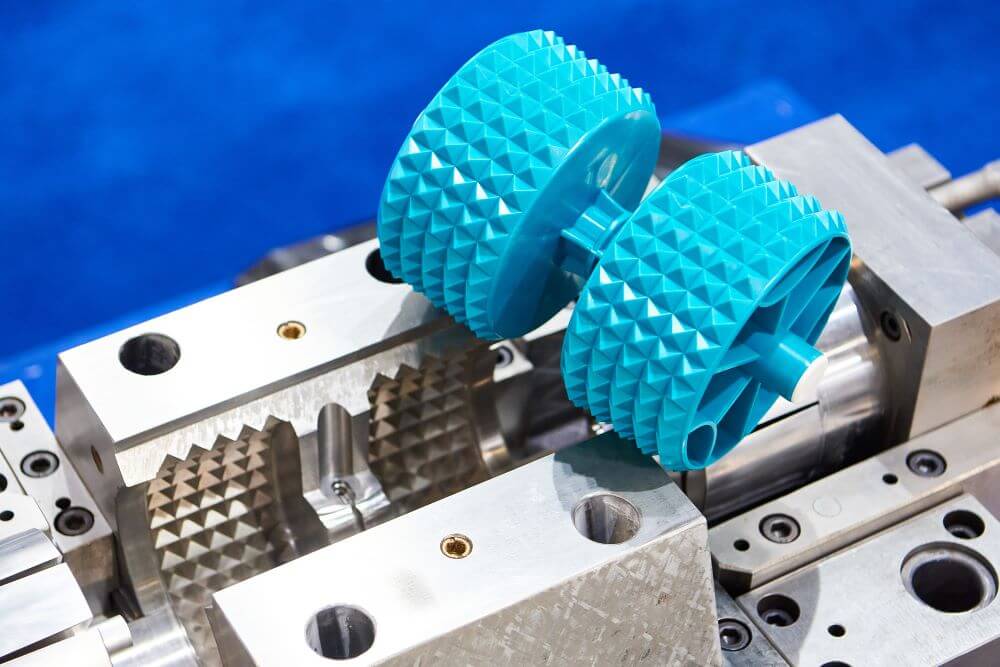

Konstruktionsmerkmale von Kunststoff-Spritzgussformen:

- Freier Entwurf und Fertigstellung.

- Ein Hinterschnitt ist zulässig, sofern bewegliche Teile (Schlitten, Heber) einbezogen werden können.

- Detaillierte Oberflächentexturen möglich (z. B. Ledernarbung, matt, glänzend).

- Kühlsysteme, die für niedrigere Wärmeübertragungsgeschwindigkeiten optimiert sind.

- Große geografische Vielfalt an Tortypen (Heißkanäle, Kaltkanäle, Randtore).

Produktionseffizienz und Zykluszeit

Beide Gießverfahren sind wichtig für die detaillierte Kostenbilanz in Bezug auf Zykluszeit und Effizienz. Das Druckgussverfahren benötigt fast immer mehr Zeit im Zyklus, da mehr Erwärmung und Abkühlung erforderlich sind, aber die Teile sind stärker und können viel Hitze aushalten. Das Spritzgießen hat eine kürzere Zykluszeit und eignet sich daher für die Herstellung einer großen Menge von Kunststoffteilen.

Hier ist Tabelle 2: Produktionseffizienz und Zykluszeit

| Metrisch | Druckgießen | Kunststoff-Spritzgießen |

| Zykluszeit | 30-60 Sekunden (variiert je nach Teilegröße) | 5-30 Sekunden |

| Abkühlungszeit | Länger durch hochschmelzende Metalle | Kürzere, schnellere Abkühlung von Kunststoff |

| Teil Stärke | Hoch (Metall) | Mäßig (abhängig vom Polymer) |

| Oberfläche | Gut, muss eventuell nachbearbeitet werden | Ausgezeichnete, breite Texturoptionen |

Kostenüberlegungen

Die beim Druckguss verwendete Form gilt im Allgemeinen als teurer in der Herstellung, da sie einen höheren Materialbedarf und einen höheren Wärmewiderstand aufweist. Dennoch sind die Stückkosten bei einer großen Menge an produzierten Metallteilen wirtschaftlich. Die Preise für Spritzgussformen variieren je nach Komplexität und Material (Stahl oder Aluminium) stark, sind aber bei kleinen und mittleren Stückzahlen in der Regel günstiger.

Hier ist Tabelle 3: Kostenüberlegungen

| Kostenfaktor | Druckgussform | Kunststoff-Spritzgussform |

| Ursprüngliche Formkosten | Hoch | Mittel bis Hoch |

| Wartung | Mäßig bis hoch | Mäßig |

| Lebensdauer der Werkzeuge | 100.000+ Schüsse (Metallermüdung berücksichtigt) | 500.000+ Schüsse (Stahlformen) |

| Produktionskosten pro Teil | Niedrig (bei hoher Lautstärke) | Gering (insbesondere bei Kunststoffen) |

Industrielle Anwendungen

Der Druckguss und der Kunststoffspritzguss sind zwei der vielseitigsten Spezialitäten, die in einem breiten Spektrum von Industriezweigen eingesetzt werden können, aber dennoch unterscheiden sie sich in ihren Anwendungsbereichen aufgrund der Eigenschaften des Materials und der Leistungsspezifikation.

Anwendungen des Druckgusses

Das Druckgießen ist weit verbreitet, da es die Herstellung von stabilen, hitze- und temperaturbeständigen Metallteilen mit exakten Abmessungen ermöglicht:

- Automobilindustrie: Die Motorblöcke, Getriebegehäuse, Gehäuse, Halterungen, Kühlkörper

- Luft- und Raumfahrt: Armaturen, Konstruktionsteile, Gehäuse von Instrumenten

- Unterhaltungselektronik: Mobiltelefone, Laptoptaschen, Stecker und Rahmen sind aus Metall gefertigt.

- Geräte: Getriebe, Motorgehäuse und Ventilatorflügel

- Industrieunternehmen: Pneumatik, Pumpenteile, Roboterteile

Druckgussteile finden überall dort Anwendung, wo mechanische Festigkeit, Formstabilität und Wärmebeständigkeit wichtige Faktoren sind.

Anwendungen des Kunststoffspritzgießens

Das Kunststoffspritzgießen eignet sich perfekt für die Verwendung von Bauteilen in großen Stückzahlen, die sowohl leicht als auch kostengünstig sind:

- Medizinische Geräte: Spritzen und Hülsen, chirurgische Geräte

- Konsumgüter: Spielzeug, Küchenutensilien, Kosmetikgeschirr und Handytaschen

- Elektronik: Steckverbinder, Gehäuse, Schalter, Schaltkreisträger

- Verpackung: Verschlüsse, Flaschen, Deckel, Spender

- Auto (innen/außen): Armaturenbretter, Verkleidungen, Lichtabdeckungen und Flüssigkeitsbehälter

Designfreiheit Das Kunststoffspritzgießen bietet eine unübertroffene Designfreiheit und ist effizient bei der Großserienproduktion von präzisen Kunststoffteilen mit sehr komplexer Geometrie und mit verschiedenen Oberflächenbehandlungen.

Pro und Kontra

Welches Formgebungsverfahren hat nun welche Vorteile und Kompromisse? Das wollen wir herausfinden:

Die Vorteile von Druckgussformen:

- Hohe Maßgenauigkeit und Wiederholbarkeit

- Hervorragende mechanische Eigenschaften, insbesondere Festigkeit und Härte

- Es ist für komplexe Geometrien mit dünnen Wänden geeignet

- Bessere Oberflächengüte als andere Metallgussverfahren

- Geeignet für eine metallintensive Großserienproduktion

Der Nachteil der Druckgussform:

- Teure Werkzeugkosten, hohe anfängliche Werkzeugkosten

- Die Zykluszeiten sind im Vergleich zum Kunststoffspritzguss langsamer

- Beschränkt auf Nichteisenmetalle (Aluminium, Zink, Magnesium)

- Erfordert eine Nachbearbeitung bei einigen Oberflächen oder Toleranzen der Oberfläche

- Erhöhter Metallabrieb führt zu echtem Verschleiß der Form und großer Hitze

Vorteile der Kunststoffspritzgussform:

- Die Kosten pro Teil in der Großserienproduktion sind niedrig

- Oberflächendetailierung, hohe Präzision Hochpräzise und Oberflächendetailierung

- Kurzes Ausschalten, insbesondere bei Heißkanalsystemen

- Einfache Auswahl des Materials (flexibel, starr, transparent, farbig)

- Variable Teile, die leicht und damit transportabel und ergonomisch sind.

Nachteile der Kunststoff-Spritzgussform:

- Diese ist geringer als die Festigkeit und die Wärmebeständigkeit von Metallen.

- Eine Belastung, die zu einer plastischen Verformung führt, oder eine temperaturbedingte plastische Verformung stellt ein Risiko dar.

- Die Komplexität einer Formkonstruktion nimmt mit der Teilegeometrie zu. Ungünstige Änderungen an den konstruierten Oberflächen und Bahnen ungünstige Änderungen an den konstruierten Oberflächen und Bahnen ungünstige Änderungen an den konstruierten Oberflächen und Bahnen ungünstige Änderungen an den konstruierten Oberflächen und Bahnen ungünstige Änderungen an den konstruierten Oberflächen und Bahnen.

- Auswirkungen von Kunststoffabfällen auf die Umwelt (je nach verwendetem Polymer)

- Unbewusste Fließfehler wie Verzug, Schrumpfung und Einfallstellen

Umweltbezogene Überlegungen

Beide Formgebungsverfahren können kritisiert und in Frage gestellt werden, da die Nachhaltigkeit in allen Bereichen, in denen Hersteller tätig sind, an Bedeutung gewinnt. Andererseits gibt es auch Möglichkeiten, die Produktion verantwortungsvoller zu gestalten.

Umweltauswirkungen des Druckgusses:

- Energieintensiv: Das Schmelzen von Metall verbraucht viel Energie.

- Wiederverwertbarkeit: Recycling: Druckgussmetalle (Aluminium, Zink, Magnesium) können mit geringem Qualitätsverlust recycelt werden.

- Abfall: Das Grat- (und Anguss-) Metall kann dabei wiederverwendet werden.

- Lange Lebensdauer: Die Komponenten sind langlebig und haben in vielen Fällen eine lange Lebensdauer.

Umweltauswirkungen des Kunststoff-Spritzgießens:

- Materielle Belange: Aus Erdöl gewonnene Kunststoffe stellen bei unsachgemäßem Recycling ebenfalls eine potenzielle Quelle der Umweltverschmutzung dar.

- Recycling: Die meisten Thermoplaste können durch erneutes Mahlen recycelt werden.

- Biokunststoffe und recycelte Polymere: Die zunehmende Forderung, weniger neue Kunststoffe zu verwenden.

- Effizienz: Für das Schmelzen und Formen von Kunststoff wird nur halb so viel Energie verbraucht wie für das Schmelzen von Metall.

Intelligente Prozesssteuerung und qualitativ hochwertige Werkzeugkonstruktionen können in beiden Prozessen eine Verringerung des Materialverbrauchs, des Energieverbrauchs und der durchschnittlichen Zykluszeit ermöglichen und so die Nachhaltigkeit verbessern.

Zukünftige Trends und Innovationen

Mit der Entwicklung des Fertigungssektors haben Druckguss und Kunststoffspritzguss von der digitalen Integration, den Innovationen bei den Materialien und der Nachhaltigkeit profitiert.

Innovation beim Druckguss:

- Hochdruck-Vakuum-Druckgießen (HPVDC): Hilft, die Porosität zu verringern und das Teil zu verbessern.

- Automatisierung und IoT-Überwachung: Verbessert die Konsistenz und Rückverfolgbarkeit.

- Neue Legierungen: Leichtes, hochfestes Auto und Flugzeug.

- Hybride Fertigung: Das Gießen wird mit CNC- oder additiver Fertigung kombiniert.

Die Innovation im Kunststoff-Spritzgießen:

- Konforme Kühlkanäle (3D-gedruckt): Verbesserung der Kühlung, Verbesserung der Zykluszeit.

- Mikro-Spritzgießen: Erzeugt extrem kleine Teile mit höchster Präzision im Bereich der Elektronik und der Medizin.

- Verstärkte Polymere: Einarbeitung von Kohle- oder Glasfasern in das Kunststoffteil, um es strukturell nutzbar zu machen.

- Smart Moulds: Qualitätskontrolle durch Sensoren und künstliche Intelligenz in Echtzeit.

Beide Branchen nähern sich im Hinblick auf eine digitale und datengesteuerte, umweltbewusste Fertigung an, bei der die Optimierung von Werkzeugen, Materialien und Prozessen ein wichtiger Faktor für die Wettbewerbsfähigkeit sein wird.

Zusammenfassende Tabelle: Vergleich zwischen Druckguss und Kunststoff-Spritzgießen

Hier ist Tabelle 4: Zusammenfassende Tabelle Vergleich zwischen Druckguss und Kunststoff-Spritzguss.

| Merkmal | Druckgussform | Kunststoff-Spritzgussform |

| Primäres Material | Metalle (Aluminium, Zink, Magnesium) | Kunststoffe (ABS, PP, Nylon, PC, usw.) |

| Material der Form | Gehärteter Werkzeugstahl (z. B. H13) | Werkzeugstahl, Aluminium, Beryllium-Kupfer |

| Betriebstemperatur | 500-700°C | 150-300°C |

| Zykluszeit | 30-60 Sekunden | 5-30 Sekunden |

| Teil Stärke | Hoch | Mäßig (variiert je nach Polymer) |

| Werkzeugkosten | Hoch | Mittel bis Hoch |

| Volumen Eignung | Mittel bis hoch | Niedrig bis hoch |

| Oberfläche | Gut, muss eventuell bearbeitet werden | Ausgezeichnet (benutzerdefinierte Texturen möglich) |

| Typische Anwendungen | Automobilindustrie, Luft- und Raumfahrt, Elektronik | Konsumgüter, Verpackung, Medizinische Geräte |

| Nachhaltigkeit | Metalle sind recycelbar, energieintensiv | Recycelbare Kunststoffe, grünere Alternativen |

Welche sollten Sie nehmen?

Die Entscheidung, ob Druckguss oder Kunststoffspritzguss eingesetzt wird, hängt von verschiedenen wichtigen Aspekten ab:

- Benötigte Materialien: Druckguss, um Festigkeit und Hitzebeständigkeit zu erreichen, und Spritzguss, um Leichtigkeit und Flexibilität zu erreichen.

- Menge des Outputs: Beide eignen sich hervorragend für große Produktionsserien, wobei das Spritzgießen nur bei mittleren Serien teurer ist, wenn Aluminiumwerkzeuge verwendet werden.

- Komplexität des Designs: Das Spritzgießen ermöglicht eine größere Freiheit bei komplizierten Konstruktionen, während das Druckgießen hervorragende Ergebnisse bei den mechanischen Eigenschaften liefert.

- Budget und Zeitplan: Kunststoffformen können eine schnellere Durchlaufzeit und geringere Kosten für Prototypen und Kleinserien bieten.

Kurz gesagt:

Druckguss ist die bessere Wahl, wenn Sie gute, harte Teile aus Metall mit engen Toleranzen benötigen.

Entscheiden Sie sich für Kunststoffspritzguss, wenn Sie leichte, komplexe und in großen Mengen hergestellte Kunststoffteile zu geringeren Kosten pro Teil benötigen.

GC Precision Mould: Ihr zuverlässiger Partner im Formenbau

Wenn Sie zuverlässige Quellen für qualitativ hochwertige Formen für Ihre Produktion benötigen, sind Sie bei GC Precision Mould an der richtigen Adresse. Wir sind seit mehreren Jahren in der Branche tätig und haben uns auf die Herstellung von Präzisionsdruckgussformen und Kunststoffspritzgussformen für eine Vielzahl von Anwendungen spezialisiert. Unsere Mitarbeiter streben danach, die Besten zu sein, und tun dies durch den Einsatz von Hochtechnologie und Qualitätskontrollen, um sicherzustellen, dass geeignete, robuste und effiziente Modelle hergestellt werden. Ob bei der Herstellung von Großserienwerkzeugen oder bei der Entwicklung von Sonderformen, GC Precision Mould garantiert ausgezeichnete Dienstleistungen, angemessene Preise und pünktliche Lieferung.

Schlussfolgerung

Es ist auch wichtig, die Hauptunterschiede zwischen den Prozessen der Druckguss und das Kunststoffspritzgießen, damit Sie das für Ihr Produkt am besten geeignete Herstellungsverfahren wählen können. Beide Verfahren erfordern Hochdruckformen für die Herstellung komplexer, großvolumiger Teile, unterscheiden sich jedoch erheblich in Bezug auf Material, Werkzeugkonstruktion, Betriebsbedingungen und das Endprodukt.

Druckguss eignet sich nur für starke und hitzebeständige Metallteile, die in der Automobil-, Luft- und Raumfahrt- und Schwerindustrie weit verbreitet sind. Es zeichnet sich zwar durch eine hohe Maßhaltigkeit und Oberflächenqualität aus, verursacht aber auch höhere Kosten und einen höheren Energieverbrauch für die Werkzeugherstellung. Im Kunststoffspritzguss hingegen können leichte und komplexe Kunststoffteile hergestellt werden, die ungiftig, äußerst vielseitig, kosteneffizient und schnell in allen führenden Branchen wie der Medizin-, Konsumgüter- und Elektronikindustrie sind.

Um sich für eines der beiden Verfahren zu entscheiden, sollten Sie Fragen wie die erforderlichen Materialeigenschaften, die Produktionsmenge, die Komplexität der Konstruktionen, die Kostenbegrenzung und die Auswirkungen auf die Umwelt berücksichtigen. In bestimmten Fällen kann eine Mischung aus beiden Methoden die besten Ergebnisse in hybriden Baugruppen erzielen.

Die am häufigsten gestellten Fragen (FAQs)

1. Sind Kunststoffspritzgussformen für den Metallguss geeignet?

Nein. Die hohen Temperaturen des geschmolzenen Metalls erhitzen die Kunststoffspritzgussformen und bringen sie zum Schmelzen.

2. Welches Verfahren ist für die Großserienproduktion am wirtschaftlichsten?

Im Allgemeinen ist das Kunststoffspritzgießen bei niedrigen Zyklen billiger pro Stück, und die Kosten pro Teil sind im Vergleich zum Kunststoffspritzgießen niedriger.

3. Welches sind die üblichen Druckgusswerkstoffe?

Solche gängigen Metalle sind Aluminium-, Zink- und Magnesiumlegierungen.

4. Sind Druckgussteile besser und stärker als Spritzgussteile?

Ja. Druckgegossene Metallteile sind leistungsfähiger, härter und hitzebeständiger als Kunststoffteile.

5. Sind beide Wege in der Lage, komplexe Geometrien zu erzeugen?

Ja, aber das Kunststoffspritzgießen bietet aufgrund des Fließverhaltens des geschmolzenen Kunststoffs mehr Flexibilität bei der Gestaltung.

0 Kommentare