Das Verchromen von Zinkdruckgussteilen ist eine der effektivsten Methoden, um sowohl Haltbarkeit als auch ästhetischen Wert zu erreichen. In der modernen Fertigungswelt ist es (Funktion kombiniert mit Aussehen) eine Notwendigkeit, sogar in Branchen wie der Automobil-, Elektronik-, Medizin- und Haushaltsgeräteindustrie. Bei diesem Verfahren werden die robusten mechanischen Eigenschaften des Zinkdruckgusses mit dem hohen Glanz, der Korrosionsbeständigkeit und der Oberflächenhärte einer Verchromung verbunden.

Dieser Artikel untersucht die Methode der Verchromung von Zinkdruckgussstücke und wie es in der Industrie eingesetzt wird, wie es funktioniert und welche Vorteile es für Hersteller bzw. Endverbraucher hat.

Zinkdruckguss verstehen

Zinkdruckguss ist ein Präzisionsfertigungsverfahren für Metalle, bei dem geschmolzene Zinklegierungen unter hohem Druck in wiederverwendbare Stahlformen gespritzt werden. Zinkdruckguss wird in der Regel gewählt, da es eine hervorragende Dimensionsstabilität, einen niedrigen Schmelzpunkt, eine gute Korrosionsbeständigkeit und niedrige Kosten aufweist. Es eignet sich für komplexe Formen, dünne Wände und ist perfekt für komplizierte Teile.

Zinkdruckgussteile sind leicht zu beschichten, zu lackieren oder zu beschichten und können an der Oberfläche veredelt werden. Unter allen Veredelungsmethoden sind Verchromen und Zinkdruckgussteile einfach nicht zu übertreffen.

Welches Verfahren wird bei der Beschichtung von Zinkdruckgussteilen angewandt?

Das Beschichten von Zinkdruckguss kann als ein Verfahren definiert werden, bei dem eine dünne Beschichtung (oder "Platte") aus einem Endmaterial wie Metallen (normalerweise Nickel, Chrom oder Zink) auf ein Zinkdruckgussteil aufgebracht wird. Diese Beschichtung verbessert die Oberflächeneigenschaften des Teils: Aussehen, Korrosionsbeständigkeit, Verschleißfestigkeit und allgemeine Haltbarkeit.

Der Beschichtungsprozess für Zinkdruckgussteile lässt sich wie folgt aufschlüsseln:

Vorbereitung: Um Schmutz, Fett oder Oxidation zu entfernen, wird das Zinkdruckgussteil gründlich gereinigt.

Oberflächenaktivierung: Wenn die Beschichtung besser auf der Oberfläche haften soll, können Sie vorher einen leichten Ätz- oder Aktivierungsschritt durchführen.

Plattierungsschicht Anwendung: Die galvanische Beschichtung des Teils mit einem Metall (Nickel oder Chrom) wird durch einen elektrischen Strom verursacht, bei dem sich die Metallionen mit dem Zinkteil verbinden.

Fertigstellung: Zum Schluss wird der überzogene Teil poliert oder bearbeitet, um die Festigkeit und Anmut zu erhöhen.

Das Endergebnis ist ein Teil, das die Festigkeit von Zink mit den perfekten schützenden und ästhetischen Eigenschaften des Überzugsmaterials verbindet. Die Beschichtung kann sowohl für funktionale als auch für dekorative Zwecke verwendet werden.

Warum verchromte Zinkdruckgussteile verwenden?

Die Verchromung verleiht dem Teil eine glänzende, spiegelglatte Oberfläche und erhöht außerdem die Korrosionsbeständigkeit, die Verschleißfestigkeit und die Langlebigkeit des Teils. Die Verchromung ist nicht nur eine kosmetische Maßnahme für Zinkdruckgussstücke, sondern der richtige Weg, um die Funktionalität der Gussteile in rauen Umgebungen zu verbessern.

Dies ist besonders wertvoll für Anwendungen in der Automobilindustrie und im Außenbereich, da das verchromte Zinkdruckgussteil sehr widerstandsfähig gegen Oxidation und Umwelteinflüsse wird. Darüber hinaus macht die Verchromung die Oberfläche glatt und makellos, indem sie die mikroskopisch kleinen Unebenheiten auf der Oberfläche ausgleicht und so die Ästhetik des Produkts verbessert.

Der Prozess der Verchromung von Zinkdruckgussteilen

Die Beschichtung von Zinkdruckgussteilen erfordert Präzision, Erfahrung und Kenntnis des Werkstoffverhaltens. Da Zinkdruckgussteile empfindlicher auf säurehaltige Umgebungen reagieren als Stahl- oder Kupferteile, ist es schwieriger, Zinkdruckgussteile zu beschichten. Siehe, von der Verchromung Anwendung (Schritt für Schritt).

1. Vorbereitung der Oberfläche

Bevor eine Beschichtung überhaupt möglich ist, muss das Teil genauestens gereinigt werden, um Schmutz, Öl und Oxidation zu entfernen. Für diesen Schritt sind in der Regel Ultraschallreinigung, Entfettung und Spülung erforderlich.

2. Ätzen

Da Zink reaktiv ist, wird in der Regel eine leichte Ätzung vorgenommen, um die Oberfläche aufzurauen, damit das Zink besser für die nächste Schicht geeignet ist. Das Teil wird vor Beschädigungen geschützt, und für die Spezialisierung werden Ätzlösungen mit hochgiftigen Chemikalien verwendet.

3. Kupfer oder Nickel Streik

Zunächst wird eine dünne Schicht aus Kupfer oder Nickel als Zwischenschicht aufgetragen. Dies ist notwendig, da Zink bei direkter Verchromung zu schlechter Haftung oder Blasenbildung führen kann. Die Zwischenschicht dient als Haftgrundlage und verbessert die Oberflächenunebenheiten.

4. Vernickeln

Danach wird eine dickere Nickelschicht über die Schlagschicht galvanisiert. Hieraus ergeben sich die meiste Korrosionsbeständigkeit und der größte Teil des Finishs.

5. Verchromen

Zum Schluss wird eine sehr dünne (normalerweise weniger als 0,5 Mikrometer) Chromschicht aufgetragen. Diese dünne Schicht ist sehr hart und verleiht der Schicht eine charakteristische, glänzende, spiegelähnliche Oberfläche. Während dieses Prozesses ist es von grundlegender Bedeutung, dass die einzelnen Schichten gut miteinander verbunden sind, um zu verhindern, dass die Zinkdruckguss-Chrombeschichtung bricht.

Warum sollte eine Verzinkung von Nutzen sein?

Das Wort lässt vermuten, dass es sich bei der Verzinkung um ein Verfahren handelt, bei dem eine dünne Zinkschicht auf die Oberfläche eines Metalls wie Stahl oder Eisen galvanisch aufgebracht wird. Der Hauptzweck der Verzinkung besteht darin, die Korrosion des Grundmetalls zu verhindern, indem sie es vor Rost und Schäden durch die Wechselwirkung mit der Umgebung, die aus Feuchtigkeit, Sauerstoff und anderen Elementen besteht, schützt.

Im Folgenden werden die wichtigsten Gründe für die Verwendung von Zinkbeschichtungen genannt:

Korrosionsbeständigkeit

Wert: Beim Salzsprühnebeltest (ASTM B117) wird ein hervorragender Korrosionsschutz gemessen, der durch eine Verzinkung erreicht wird. Je höher die Schichtdicke ist, desto besser ist der Schutz. Zinkbeschichtungen mit einer Dicke von etwa 8 bis 12 Mikrometern bieten in der Regel bis zu 500 Stunden Schutz in Salzsprühnebelumgebung, bevor sie zu korrodieren beginnen. Dickere Beschichtungen (d. h. 20-25 Mikrometer) können unter sehr extremen Betriebsbedingungen 1.000 Stunden oder mehr Korrosionsschutz bieten.

Technische Parameter:

- Die Dicke: In der Regel beträgt sie zwischen 5 und 25 Mikrometer (je nach Bedarf).

- Beständigkeit gegen Salzsprühnebel: Bis zu 500+ Stunden ASTM B117-Test (gemäßigte Umweltbedingungen)

Opferschutz (Selbstheilung)

Bei der Verzinkung handelt es sich um eine Opferanode, so dass das Grundmetall (in der Regel Stahl oder Eisen) vor dem Zink korrodiert. Dies bietet einen selbstheilenden Schutz, bei dem, selbst wenn die Beschichtung zerkratzt wird, das freigelegte Zink und nicht der Stahl korrodiert. Dies verlängert die Lebensdauer des Teils und verringert die Notwendigkeit von Reparaturen.

Technische Parameter:

- Stromdichte: Normalerweise 1,5-3 A/dm² während des Beschichtungsprozesses für eine gleichmäßige Beschichtung.

- Dicke der Beschichtung: Eine dickere Zinkschicht (z. B. 25 Mikrometer) bietet einen besseren Opferschutz.

Oberflächenhärte und Dauerhaftigkeit

Wert: Der Zusatz einer Außenschicht erhöht die Härte des Grundstahls, um die Oberflächenhärte zu verbessern und ihn dadurch widerstandsfähiger gegen Kratzer, Verschleiß und Abrieb zu machen. Je nach Beschichtungsverfahren (d. h. glänzende oder matte Beschichtung) kann die Härte der Beschichtung selbst im Bereich von 250 bis 500 HV (Vickershärte) liegen.

Technische Parameter:

- Vickers-Härte: Normalerweise 250-500 HV für Glanzverzinkung.

- Abnutzungswiderstand: Bei Verbindungselementen und mechanischen Komponenten sind die beschichteten Teile von 10-25.

Ästhetische Wirkung (Aussehen und Ausführung)

Wert: Die Verzinkung bietet eine glänzende, glatte und gleichmäßige Oberfläche, die den Teilen ein attraktives Aussehen verleiht. Der Glanz der Glanzverzinkung ist eine polierte und spiegelähnliche Oberfläche, während matte Zinkplatten eine nicht reflektierende Oberfläche aufweisen. Das Finish wird je nach dem gewünschten optischen Ergebnis bestimmt.

Technische Parameter:

- Ausführungsarten: Hell, matt oder halbglänzend.

- Reflektivität: Eine glänzende Beschichtung hat in der Regel eine spiegelähnliche Oberfläche, während eine matte Beschichtung eine satinierte Oberfläche ergibt.

Kosten-Wirksamkeit (Erschwinglicher Schutz)

Wert: Zu den kostengünstigsten Korrosionsschutzmethoden gehört die Verzinkung. Zink ist viel billiger als Chrom- oder Nickelbeschichtungen und daher eine ausgezeichnete Wahl für in Massenproduktion hergestellte Bauteile. Außerdem gibt es Zink nicht nur in Hülle und Fülle, sondern auch in relativ günstiger Verarbeitung, so dass die Hersteller Kosten sparen können.

Technische Parameter:

- Kosten pro Quadratmeter: Die Kosten für die Verzinkung sind unterschiedlich, liegen aber in der Regel zwischen $0,10 und $0,50 pro Quadratmeter, wobei diese Kosten von der Größe des Teils, der Dicke der Beschichtung und der Komplexität des Teils abhängen.

- Prozess-Effizienz: Die Verzinkung ist schnell, und bei kleinen Teilen beträgt die Bearbeitungszeit im Galvanikbad 15 bis 30 Minuten.

Temperaturbeständigkeit

Wert: Eine gute Beständigkeit gegen mäßige Hitze bietet die Verzinkung. Zink selbst beginnt sich oberhalb von 200°C bis 300°C zu zersetzen, und verzinkte Teile sind bei Temperaturen bis zu etwa 150°C vor dem Versagen gut einsetzbar, eignen sich aber nicht, wenn die Leistung bei höheren Temperaturen erforderlich ist, wo Wärmeschutzbeschichtungen angebracht werden sollten.

Technische Parameter:

- Maximale Betriebstemperatur: Die Standardverzinkung beträgt in der Regel bis zu 150°C (302°F).

- Zersetzungstemperatur: Bei einer Temperatur von mehr als 200 °C (392 °F) beginnt das Zink zu zerfallen und ist nicht mehr so wirksam.

Umweltbezogene Überlegungen

Wert: Moderne Verzinkungsverfahren werden immer umweltfreundlicher, solange man kein sechswertiges Chrom verwendet, sondern dreiwertiges Chrom oder Passivierungsverfahren einsetzt. Die oft in Kombination mit Zink verwendete dreiwertige Verchromung kann auch zur Verbesserung der Korrosionsbeständigkeit eingesetzt werden, ohne die Umwelt zu schädigen.

Technische Parameter:

- Alternativen für sechswertiges Chrom: Die dreiwertige Verchromung entspricht der ROHS-Richtlinie (Restriction of Hazardous Substances).

- Passivierungsschicht: Zusätzliche Korrosionsbeständigkeit kann durch das Aufbringen von Zinkpassivierungsschichten erreicht werden, die blau oder gelb chromatiert sein können.

Arten der Verchromung

In der Zinkdruckgussindustrie werden verschiedene Verchromungstechniken angewandt, von denen jede je nach Anwendung ihre Vorteile hat. Zu den üblichen Arten der Verchromung, die für Zinkdruckgussteile verwendet werden, gehören dekorative Verchromung, Hartverchromung und dreiwertige Verchromung. Im Folgenden wird jede der Arten im Detail erläutert:

1. Glanzverchromung (dekorative Verchromung)

Sie ist die am häufigsten verwendete Art der Verchromung von Zinkdruckgussteilen zu ästhetischen Zwecken. Sie bietet eine hochreflektierende, glänzende, dekorative Verchromung, die den optischen Reiz des Teils bereichert.

Prozess:

Das zweistufige Verfahren beinhaltet in der Regel eine dekorative Verchromung.

- Die erste ist eine Vernickelungsschicht, die auf das Zinkdruckgussteil aufgebracht wird.

- Konkret wird eine dünne Chromschicht auf die Nickelschicht aufgetragen.

Bei dekorativen Anwendungen beträgt die Dicke der Chromschicht normalerweise 0,2 bis 2 Mikrometer. Diese dünne Schicht ist ausreichend für ein gutes Finish und bietet einen gewissen Schutz gegen Korrosion und Verschleiß.

Anwendungen:

- Möbelteile, z. B. Stoßstangen, Verkleidungsteile, Kühlergrillumrandungen

- Armaturen wie Wasserhähne, Türgriffe usw. im Haus

- Konsumgüter (z. B. dekorative Hardware, elektronische Geräte)

Vorteile:

- Hochglänzende und reflektierende Oberfläche.

- Korrosionsbeständigkeit für ästhetische Komponenten.

- Es sorgt für ein dauerhaftes Erscheinungsbild, ohne dass viel Pflege nötig ist.

2. Hartverchromen

Die meisten Hartverchromungen werden aus funktionalen Gründen und nicht aus ästhetischen Gründen vorgenommen. Die Änderungen am Beschichtungsverfahren führen zu einer dickeren und härteren Chromschicht, die härter und verschleißfester ist und auch bei hohen Temperaturen besser hält.

Prozess:

- Beim Hartverchromen wird normalerweise eine dicke Chromschicht (5 bis 50 Mikrometer) auf das Zinkdruckgussteil aufgebracht.

- Während bei der dekorativen Verchromung eine Nickelschicht unter der Verchromung für die Haftung erforderlich ist, ist dies bei der Hartverchromung nicht der Fall, aber es kann eine dünne Kupfer- oder Nickelschicht für die Haftung verwendet werden.

Anwendungen:

- Industrielle Komponenten (z. B. Kolben, Hydraulikzylinder)

- Kfz-Teile mit hoher Reibung (z. B. Nockenwelle, Motorteile)

- Walzen, Formen, Wellen (Werkzeuge und Maschinenteile)

Vorteile:

- Verbesserte Verschleißfestigkeit und Härte.

- Erhöhte Korrosionsbeständigkeit von Teilen, die korrosiven Umgebungen ausgesetzt sind.

- Es funktioniert besser bei hoher Beanspruchung, zum Beispiel im Automotor oder in der Kammer.

3. Dreiwertiger Chromüberzug

Sechswertiges Verchromen ist die traditionelle Art der Verchromung, aber es gibt eine neue und sauberere Form der Verchromung, das dreiwertige Verchromen. Anstelle von sechswertigem Chrom wird diese Schicht durch eine dünne Chromschicht aus einer dreiwertigen Chromsalzlösung ersetzt.

Prozess:

- Das Galvanisierungsverfahren wird ähnlich wie die traditionelle Verchromung eingesetzt, um die dreiwertige Chromlösung aufzubringen.

- Die Dicke der Beschichtung beträgt üblicherweise 0,2 bis 0,5 Mikrometer für dekorative Zwecke, während für andere industrielle Anwendungen die Beschichtung sogar über 1,0 Mikrometer hinausgehen kann.

Anwendungen:

- Automobilteile (z. B. Zierleisten, Innenraumkomponenten)

- Konsumgüter (z. B. Küchen- und Badezimmerarmaturen)

- Industrielle Anwendungen (z. B. Verbindungselemente, Hydrauliksysteme)

Vorteile:

- Hat nicht die toxischen Eigenschaften des sechswertigen Chroms.

- Sie bietet eine ähnlich glänzende Oberfläche und Korrosionsbeständigkeit wie die traditionelle Verchromung.

4. Zink-Nickel-Kobalt-Verchromung (Hybrid-Beschichtung)

Hierbei handelt es sich um eine fortschrittlichere Art der Verchromung als bei der normalen Verchromung, bei der das Chrom durch Zink, Nickel und Kobalt ersetzt wird und diese Elemente insbesondere in rauen Umgebungen einen hervorragenden Korrosionsschutz bieten. Dabei wird die Chromschicht über eine Nickel- und Kobaltlegierung aufgetragen, um die Gesamtlebensdauer und die Verschleißfestigkeit des Teils zu verbessern.

Prozess:

- Auf das Teil wird eine Zink-Nickel-Legierung aufgetragen, die ihrerseits auf die erste Schicht aufgebracht wird.

- Dann wird es verchromt, weil es eine weitere Schutzschicht darstellt.

Anwendungen:

- Automobilkomponenten (z. B. Aufhängungsteile, Motorkomponenten)

- Schwermaschinen und industrielle Ausrüstung

- Teile, die Salzwasser oder einer feuchten Umgebung ausgesetzt sind

Vorteile:

- Bessere Korrosionsbeständigkeit für Teile, die in Umgebungen wie Salz und Feuchtigkeit eingesetzt werden.

- Verbesserte Verschleiß- und Reibungsfestigkeit.

- Es handelt sich um eine länger anhaltende Oberfläche mit hoher Beständigkeit.

5. Dekorative/Matte Verchromung

Die dekorative Verchromung ähnelt der matten Verchromung, die nicht reflektierend ist, aber dennoch eine satinierte Oberfläche aufweist. Diese Oberfläche hat ein gleichmäßigeres, weicheres Aussehen als eine Hochglanzverchromung, bietet aber die Vorteile der Korrosionsbeständigkeit der Beschichtung.

Prozess:

Dies ähnelt der dekorativen Verchromung, nur dass die Chromschicht aufgetragen wird und die Oberfläche dann durch eine spezielle Behandlung, wie z. B. Schleifen oder kontrolliertes Galvanisieren, mattiert wird.

Anwendungen:

- Kfz-Innenteile (z. B. Komponenten des Armaturenbretts, Knöpfe, Tasten)

- Waren die Nutzer von Elektronik und Geräten, die eine weniger lebhafte Oberfläche aufwiesen, zufrieden?

- Teile, die in der Industrie verwendet werden und eine geringere Oberfläche benötigen, aber dennoch geschützt werden müssen.

Vorteile:

- Eine weichere Ästhetik, die sich für spezifische Designanforderungen eignet.

- Behält Korrosionsbeständigkeit und Haltbarkeit bei.

- Es bietet Ihnen eine einzigartige matte Textur, ohne dass Sie Kompromisse bei der Leistung eingehen müssen.

Verchromung, Zinkdruckgussteile und Werkzeuge

Für das Verchromen von Zinkdruckgussteilen sind einige Werkzeuge und Geräte erforderlich. Sie werden für die Vorbereitung, Beschichtung und Endbearbeitung der Teile verwendet. Nachfolgend finden Sie eine Aufschlüsselung der für die Verchromung zu verwendenden Werkzeuge.

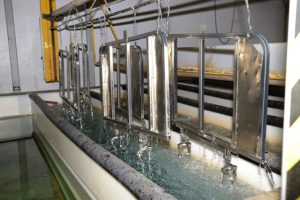

1. Galvanisiertank (Galvanisiertank)

Dies ist der Behälter, in dem der Galvanisierungsprozess stattfindet und der gemeinhin als Galvanisierungswanne bezeichnet wird. Es handelt sich um einen Halter für die Galvanisierungslösung, in dem die Galvanisierungslösung, z. B. Chromsäure oder dreiwertiges Chrom, aufbewahrt wird und der als Umgebung dient, in der Chrom auf dem Zinkdruckgussteil abgeschieden werden kann.

Werkzeuge/Teile:

- Chromsäure (oder dreiwertiges Chrom) Elektrolytlösung (für traditionelle Verchromung oder umweltfreundliche Optionen).

- Falls erforderlich, werden Heizelemente eingesetzt, um die Temperatur der Lösung auf dem richtigen Niveau (45-60°C) zu halten.

- Elektrisch: Eine Steckdose ist erforderlich, um den Strom für die Galvanisierung im Tank zu erzeugen.

- Dies geschieht mit einer Anode (eine Art von Elektrode, die als positive Elektrode einer elektrischen Zelle fungiert, wie z. B. eine metallische Ladungselektrode), typischerweise eine Elektrode aus Platin oder einer Bleilegierung, und einer Kathode (das Zinkdruckgussteil, das beschichtet wird).

Funktion

Ein Zinkdruckgussteil wird in die Lösung eingetaucht, und elektrischer Strom wird durch das Bad geleitet, wodurch sich Chromionen auf der Oberfläche des Teils ablagern.

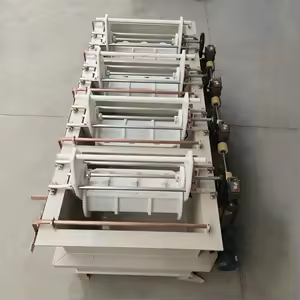

2. Stromversorgungseinheit (Gleichrichter)

Jetzt geht es um die Stromversorgungseinheit (Gleichrichter) für die Galvanik, die den Wechselstrom (AC) in Gleichstrom (DC) für die Beschichtung umwandelt.

Funktion:

- Der Stromgleichrichter liefert einen gleichmäßigen Gleichstrom an den Galvanikbehälter.

- Der Strom treibt den elektrolytischen Prozess an, bei dem die Chromionen reduziert und auf der Oberfläche des Werkstücks abgeschieden werden.

- Sie hält den Strom und die Spannung so niedrig, dass die Dicke und Qualität der Beschichtung das gewünschte Niveau erreicht.

- Insbesondere die Verchromung benötigt den richtigen Stromfluss, d. h. einen gleichmäßigen Stromfluss, damit der Prozess erfolgreich ist.

3. Anodenkorb oder Stäbe

Der Anodenkorb oder die Anodenstangen halten das Anodenmaterial im Galvanikbecken. Je nach Art des Galvanikbads werden in der Regel Blei, Platin oder Graphit als Anode verwendet.

Funktion:

- Während der Beschichtung ist die Anode für die Freisetzung von Chrom-Ionen in die Lösung verantwortlich.

- Während der Beschichtung des Zinkdruckgussteils löst es sich im Bad auf und steht als kontinuierliche Quelle zur Aufrechterhaltung des Beschichtungsprozesses zur Verfügung.

4. Reinigungswerkzeug

Damit die Chromschicht richtig haftet, müssen die Zinkdruckgussteile vor Beginn des Beschichtungsvorgangs gründlich gereinigt werden. Bei diesem Prozess werden verschiedene Reinigungswerkzeuge eingesetzt:

Damit die Chromschicht richtig haftet, müssen die Zinkdruckgussteile vor Beginn des Beschichtungsvorgangs gründlich gereinigt werden. Bei diesem Prozess werden verschiedene Reinigungswerkzeuge eingesetzt:

a. Ultraschallreiniger

Hochfrequenz-Schallwellen in einer Flüssigkeit werden in einem Ultraschallreiniger verwendet, um Schmutz, Öl und andere Verunreinigungen von der Oberfläche der Teile zu entfernen.

Funktion:

- Durch die kleinen Bläschen, die der Ultraschallreiniger in der Reinigungslösung erzeugt, werden die Verunreinigungen schonend von der Oberfläche des Druckgussteils entfernt.

- Damit werden Stellen auf dem Teil gereinigt, die von Hand nicht erreicht werden können, die schwer zugänglich sind oder die vor der Beschichtung sehr kompliziert sind.

b. Säure-Tauchbad

Ein gängiges Verfahren zum Ätzen oder Aktivieren der Oberfläche eines Teils vor der Beschichtung ist das Eintauchen in ein Säurebad.

Funktion:

- Schwefelsäure oder Salzsäure werden im Allgemeinen als gängige Säuren verwendet.

- Dieses Säurebad trägt dazu bei, Oxide und sonstige Verunreinigungen von der Druckgussoberfläche zu entfernen, um eine ordnungsgemäße Befestigung der Chromschicht zu erreichen.

5. Spültanks

Dabei handelt es sich um Spültanks, in denen die Teile nach der Reinigung, aber vor dem Eintauchen in die Beschichtungslösung, von allen Chemikalien, Ölen oder Reinigungslösungen, mit denen sie in Kontakt gekommen sind, gereinigt werden.

Funktion:

- In verschiedenen Stadien werden Wasserspülbecken verwendet, um sicherzustellen, dass keine Rückstände von Reinigungs- oder Ätzmitteln auf dem Teil zurückbleiben.

- Normalerweise werden die Teile in DI-Wasser (deionisiertes Wasser) gespült, um Verunreinigungen oder Störungen des Galvanisierungsprozesses zu vermeiden.

6. Vernickelungstank (optional)

In vielen Fällen, z. B. bei rostfreiem Stahl, wird vor dem Verchromen eine Vernickelungsschicht aufgebracht, um die Haftung und das Finish im Allgemeinen zu verbessern. Dieser Schritt wird in der Vernickelungswanne durchgeführt.

Die Vernickelungswanne ist wie die Verchromungswanne, enthält aber eine Nickelelektrolytlösung wie Nickelsulfat oder Nickelchlorid.

Funktion:

- Zunächst wird das Teil mit Nickel beschichtet, um die Verbindung zwischen dem Zinkdruckgussteil und der Chromschicht zu verbessern.

- Um eine glatte, attraktive Oberfläche zu erhalten, muss die dekorative Verchromung oft vernickelt werden.

7. Polierwerkzeuge

Nach der Verchromung werden die Polierwerkzeuge eingesetzt, um die endgültige Oberfläche zu erhalten. Diese können mechanisch oder manuell sein, je nach gewünschtem Finish:

a. Poliermaschinen

Bei der Poliermaschine wird eine rotierende Schwabbelscheibe mit einem Schleifmittel zum Polieren der verchromten Oberfläche verwendet.

Funktion:

- Nach der Beschichtung wird geschliffen oder poliert, um Unregelmäßigkeiten zu beseitigen, die Oberfläche zu glätten und Hochglanz zu erzielen.

- Poliermittel werden mit Schwabbelscheiben aus Baumwolle, Filz oder synthetischen Fasern aufgeraut.

b. Schleifpads und Poliertücher

Das manuelle Polieren erfolgt mit Hilfe von Schleifpads und Poliertüchern an kleineren Teilen oder an komplizierten Stellen, die mit einer Poliermaschine nicht erreicht werden können.

Funktion:

- Diese Werkzeuge tragen in hohem Maße dazu bei, ein gutes Finish ohne Oberflächenrauhigkeit oder Chromfehler zu erzielen, die nach der Galvanisierung zurückbleiben können.

- Außerdem finden sie Verwendung für eine matte Oberfläche, wenn eine nicht reflektierende Oberfläche erforderlich ist.

8. Dickenmessgerät (Mikrometer)

Nach dem Beschichtungsprozess wird die Dicke der Chromschicht mit einem Dickenmesser oder einem Mikrometer gemessen.

Nach dem Beschichtungsprozess wird die Dicke der Chromschicht mit einem Dickenmesser oder einem Mikrometer gemessen.

Funktion:

- So können wir sicherstellen, dass die Chromschicht im richtigen Bereich für unsere gewünschte Anwendung liegt.

- Das Werkzeug prüft, ob die Chromschicht von gleichmäßiger Qualität ist und die Art und Weise, wie sie gleichmäßig verwendet wird, die gewünschte Korrosionsbeständigkeit und das gewünschte Aussehen gewährleistet.

9. Temperatur- und pH-Monitore

Um die idealen Temperatur-, pH- und Lösungsbedingungen für die Verchromung zu gewährleisten, werden Temperatur- und pH-Messgeräte zur Überwachung der Beschichtungslösung während des Prozesses eingesetzt.

Funktion:

- Die Aufrechterhaltung konsistenter Galvanisierungsergebnisse ist von entscheidender Bedeutung, wenn Faktoren wie Temperatur und pH-Wert eine Rolle spielen.

- Der pH-Wert der Lösung für die Verchromung sollte innerhalb eines strengen Bereichs liegen (normalerweise 1,8 bis 2,2), um die Abscheidung und den richtigen Glanz zu ermöglichen.

- Die Temperatur der Lösung wird im Allgemeinen bei etwa 45-60°C für die verschiedenen Arten der Beschichtung gehalten.

Anwendungen in der Industrie

Die Vorteile der Beschichtung von Zinkdruckgussteilen werden von vielen Branchen genutzt.

Automobilindustrie

Die Verchromung von Zinkdruckgussteilen wird häufig verwendet, um den Druckgussteilen mehr Stil zu verleihen und sie mit einem zusätzlichen Maß an Widerstandsfähigkeit gegen Straßenschmutz, Feuchtigkeit und Temperaturschwankungen auszustatten. Sanitäranlagen und Badezimmerarmaturen.

Chrom korrodiert nicht und seine Oberfläche lässt sich leicht reinigen, weshalb es korrosionsbeständig ist und daher für Wasserhähne, Duschköpfe und alle Armaturen in Sanitäranlagen und Badezimmern verwendet wird.

In Unterhaltungselektronik

Der galvanische Zinkdruckguss wird zur Herstellung von Präzisionsteilen verwendet, die leitfähig und langlebig sind, unter anderem für Fernbedienungen, Ladegeräte und Stecker.

Möbel und Dekorationsartikel

Ob es sich um einen Schubladengriff oder eine Leuchte handelt, man kann sicher sein, dass diese Art von Stück für lange Zeit glänzend bleiben wird!

Vorteile von verchromten Zinkdruckgussteilen

1. Dauerhaftigkeit

Einer der größten Vorteile von verchromten Zinkdruckgussteilen ist, dass sie weitaus weniger Verschleiß, Korrosion und physischen Schäden ausgesetzt sind. Das Teil ist durch Chrom vor Kratzern, Oxidation und Lochfraß geschützt.

2. Ästhetik

Es gibt keinen Glanz und kein Finish, das Chrom nicht erreicht. Selbst bei preiswerteren Materialien wie Zink sorgt es für ein hochwertiges Aussehen und ist damit ein beliebtes Produkt für Verbraucher.

3. Präzision

Mit Zinkdruckguss ist eine hohe Maßgenauigkeit möglich, und eine weitere Beschichtung sorgt für ein schöneres Aussehen des Produkts, ohne die engen Toleranzen zu beeinträchtigen.

4. Kosteneffizienz

Zink ist ein viel billigeres Material als z. B. Edelstahl oder Messing, aber die Verchromung verleiht ihm ein hochwertiges Aussehen und eine hohe Leistung zu einem Bruchteil des Preises.

5. Umweltfreundlich und stabil

Feuchtigkeit, UV-Strahlung und Temperaturschwankungen schaden ordnungsgemäß beschichteten Teilen nicht, da sie diesen Einflüssen besser widerstehen können als unbeschichtete Teile von sich aus.

Herausforderungen und Überlegungen

Obwohl das Verfahren den Vorteil hat, dass es sehr viel, gibt es ein paar Nachteile zu Zinkdruckguss Chrom Beschichtung.

Oberfläche Porosität

Zinkdruckgussteile sind porös. Ohne eine richtig gewählte Zwischenschicht g kann das Teil während der Beschichtung Blasen werfen.

Kompatibilität

Nicht alle Zinklegierungen werden mit gleichem Erfolg verchromt. Einige Formulierungen müssen ein bestimmtes Verfahren durchlaufen, um Abblättern und Rissbildung während der Verpackung und des Versands zu verhindern.

Einhaltung der Umweltvorschriften

Umweltvorschriften haben die Unternehmen dazu veranlasst, die traditionellen sechswertigen Chromverfahren durch dreiwertiges Chrom zu ersetzen. Sie sind sicherer, aber es können Unterschiede im Aussehen und in der Leistung festgestellt werden. Kosten der Ablehnung

Eine hohe Rückweisungsrate macht die Qualitätskontrolle wichtig, da eine unsachgemäße Oberflächenvorbereitung oder Galvanotechnik dies verursachen kann.

Qualitätskontrolle beim Beschichten von Zinkdruckguss

- Um ein hochwertiges verchromtes Zinkdruckgussteil zu erhalten, müssen die Hersteller in folgende Punkte investieren.

- Die Beschichtung wird nach der Oberflächeninspektion noch einmal luftgestrahlt, um die Oberfläche abschließend zu prüfen.

- Die Zuverlässigkeit der einheitlichen Anwendung wird durch Dickenprüfungen bestätigt.

- Zur Überprüfung des Schichtverbundes, Adhäsionstests

- Prüfung der Korrosionsbeständigkeit u wie Salzsprühtests

- Fehler und die Konsistenz von Charge zu Charge werden durch Automatisierung, Reinraumeinrichtungen und fortschrittliche chemische Überwachung durch zuverlässige Anbieter reduziert.

Zukunft von verchromten Zinkdruckgussstücken

Die zunehmende Bedeutung der Korrosionsbeständigkeit, des Produktdesigns und der Nachhaltigkeit von Legierungen wird die Nachfrage nach verchromten und verzinkten Druckgussteilen steigern. Die Industrie verändert sich schnell aufgrund neuerer Beschichtungstechniken und neuer umweltfreundlicher Ersatzstoffe für traditionelles Chrom.

Darüber hinaus ermöglichen Innovationen im Zinkdruckguss jetzt die Entwicklung von Hybridbeschichtungen, die die besten Eigenschaften von Chrom mit antimikrobiellen oder Anti-Fingerabdruck-Aspekten vereinen; Eigenschaften, die bei Chrom nicht vorhanden sind. Dies ist insbesondere im Gesundheitswesen und in anderen Kategorien von Konsumgütern mit hohem Berührungswert wichtig.

Schlussfolgerung

Durch Verchromen Zinkdruckguss Teilen bietet es das Beste aus beiden Welten: hohe Präzision und niedrige Herstellungskosten, verpackt in eine hochwertige Oberfläche und eine dauerhafte Leistung. Der Prozess ist fachkundig und erfordert eine intensive Qualitätskontrolle, aber die daraus resultierenden Teile sind in Bezug auf Ästhetik, Korrosionsbeständigkeit und mechanische Zuverlässigkeit für industrielle Anwendungen sehr verbreitet.

Durch die Darstellung der Vorteile, Herausforderungen und bewährten Verfahren der Verchromung von Zinkdruckguss können Hersteller bessere und langlebigere Produkte herstellen, die sich auf einem wettbewerbsorientierten Markt auszeichnen. Die Fähigkeit, Zinkdruckguss und Chrom zu nutzen, macht es zu einer der Säulen der Produktion in der heutigen modernen Fertigung, weil man damit einfach nichts falsch machen kann, egal ob es sich um ein Funktionsteil oder um dekorative Akzente handelt.

FAQs:

1: Was ist der Grund für die Verchromung von Zinkdruckgussteilen?

Zinkdruckgussteile werden durch Verchromen besonders verbessert, da eine solche Beschichtung ihnen eine bessere Oberflächenbeständigkeit, Korrosionsbeständigkeit und ein besseres Aussehen für die Verwendung in der Automobilindustrie, in der Elektronik oder im dekorativen Bereich verleiht.

2: Wie wird Zinkdruckguss verchromt?

Es reinigt das Teil, trägt eine kleine Menge Kupfer oder Nickel auf, beschichtet es mit Nickel, um es korrosionsbeständig zu machen, und trägt dann eine sehr dünne Schicht Chrom auf, die für Glanz und eine harte Beschichtung sorgt.

3. Was sind die Herausforderungen bei der Beschichtung von Zinkdruckgussteilen?

Herausforderungen sind die Porosität der Oberfläche und die Sorge um die richtige Haftung zwischen den Schichten sowie das traditionelle Verchromungsverfahren selbst, vor allem in Bezug auf die Umwelt.

4) Wie lange hält der Verchromungsprozess bei Zinkdruckgussteilen an?

Bei guter Pflege beträgt die Lebenserwartung einer Verchromung 5-10 Jahre und mehr, je nachdem, wie sie der Umwelt ausgesetzt ist und wie gut der Verchromungsprozess ist.

0 Kommentare