Aluminiumdruckguss ist ein gängiges Herstellungsverfahren, das für die Herstellung präziser und langlebiger Komponenten in großem Maßstab bekannt ist. Dazu wird geschmolzenes Aluminium in eine mit Hochdruck gefüllte Form gepresst, die komplizierte und komplexe Formen mit hoher Maßgenauigkeit herstellt. Der Aluminiumdruckguss eignet sich besonders für die Herstellung von Teilen mit einem guten Verhältnis zwischen Festigkeit und Gewicht; daher ist das Verfahren am besten für die Automobil-, Luft- und Raumfahrt-, Elektronik- und Industriemaschinenindustrie geeignet. Es ermöglicht die Herstellung kleinerer und größerer Teile, die in der Regel keine umfangreiche Nachbearbeitung erfordern.

Die Vorteile des Aluminiumdruckgusses liegen in der Kosteneffizienz, der Homogenität der Teile und dem geringen Gewicht von Aluminium, das sowohl Kraftstoffeinsparungen als auch Leistungsvorteile für Fahrzeuge und Maschinen mit sich bringt. Aber wie bei jedem Herstellungsverfahren gibt es auch hier Grenzen. Einige Projekte sind eher durchführbar, wenn die Investitionskosten für die Werkzeuge hoch sind, die Größe der Teile begrenzt ist und Probleme wie Porosität auftreten können.

In diesem Artikel werden die Stärken und Schwächen der Aluminiumdruckguss werden untersucht, um ein allgemeines Bild von der Verwendung und den Herausforderungen dieses Metalls in der Industrie zu vermitteln, das als Grundlage für einen effizienten Entscheidungsprozess in Unternehmen dienen kann.

Was ist Aluminiumdruckguss?

Beim Aluminiumdruckguss wird geschmolzenes Metall (Aluminium) unter hohem Druck in eine Form (Kokille) aus Stahl gespritzt, um detailgenaue, hochfeste Bauteile herzustellen. Die Herstellung der Teile mit diesem Verfahren ist erfolgreich, da sie nicht zu viel Zeit für die Bearbeitung und Fertigstellung benötigen und daher in großem Maßstab kostengünstig zu bearbeiten sind. Die im Druckgussverfahren hergestellten Formen können viele tausend Mal verwendet werden, was ihre Wirtschaftlichkeit in der Großproduktion erhöht.

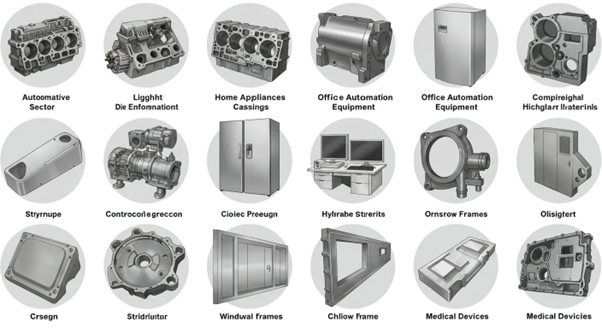

Das Verfahren ist besonders praktisch für die Herstellung komplexer Formen aus dünnem Material mit komplizierten Geometrien, die mit anderen Fertigungstechniken wie der maschinellen Bearbeitung oder dem Schmieden nicht ohne Weiteres hergestellt werden können. Zu den beliebten Anwendungen des Aluminiumdruckgusses gehören Motorenteile in Autos, Gehäuse von elektronischen Geräten und andere bearbeitete Strukturen von Geräten.

Vorteile des Aluminiumdruckgusses

1. Langlebigkeit und hohe Festigkeit

Die aus Aluminiumdruckguss gefertigten Teile gelten als robust, was der Industrie anspruchsvolle, langlebige Teile mit perfekten Exemplaren beschert. Das Metall Aluminium selbst ist leicht, aber stark, und wenn es in diesem Verfahren gegossen wird, entstehen Teile, die auch unter extremen Betriebsbedingungen stark sind. Dank dieser Eigenschaften hat der Aluminiumdruckguss in der Automobilindustrie, der Luft- und Raumfahrt und der Industrie große Chancen.

Darüber hinaus machen die Dichte der Form und die Möglichkeit der Herstellung von Teilen mit sehr spezifischen Merkmalen das Bauteil als Ganzes stärker. Motorblock- und Getriebekomponenten, die im Aluminiumdruckgussverfahren hergestellt wurden, können den Belastungen und der Hitze im Motorbetrieb standhalten, ohne vorzeitig zu versagen.

2. Kosteneffizienz

Die Massenproduktion mit Aluminiumdruckguss ist sehr kostengünstig. Die Tatsache, dass dieselbe Form für mehrere Produktionen verwendet wird, garantiert eine Senkung der Produktionskosten pro Einheit, wenn die Stückzahl steigt. Die Effizienz ist sehr hoch, und im Vergleich zu anderen Gießtechniken ist der Materialverlust minimal. Die Erschwinglichkeit von Aluminium und seine Verbreitung tragen in hohem Maße zur Wirtschaftlichkeit des Druckgussverfahrens bei.

Außerdem minimiert der Aluminiumdruckguss die Nachbearbeitung und senkt so die manuellen Kosten. Der Aluminiumdruckguss bietet eine kalkulierbare Lösung in Branchen, deren Prozesse eine hohe Produktion von Teilen zu niedrigen Kosten und Qualität erfordern.

3. Genauigkeit und Wahrhaftigkeit

Hohe Präzision und Konsistenz der Teile sind einer der Hauptvorteile des Aluminiumdruckgusses. Das Ergebnis des Hochdruck-Spritzgussverfahrens ist, dass jedes Teil dem anderen gleicht, mit der Ausnahme, dass es kaum Abweichungen gibt. Die Konsistenz auf diesem bzw. einem hohen Niveau ist vor allem im Bereich der Elektronik, der Automobilindustrie und der Luft- und Raumfahrt von Bedeutung, wo eine Reihe von Teilen sehr genau gemessen werden und ein hohes Leistungsniveau erreichen muss.

Die Technik ermöglicht die Herstellung von Teilen mit feinen Details, scharfen Kanten und dünnen Wänden, und das alles mit engen Toleranzen. Dies ist eine Fähigkeit, die den Zeit- und Kostenaufwand für das Nachgießverfahren, z. B. die maschinelle Bearbeitung, gering hält.

4. Leichte Eigenschaften

Aluminium ist ein sehr leichtes Metall, und da es im Druckgussverfahren gegossen wird, bleibt es auch so, und diese Eigenschaft qualifiziert es für Anwendungen, bei denen das Gewicht des Gegenstands von entscheidender Bedeutung ist. Komponenten, die in Branchen wie der Automobil- und Luftfahrtindustrie verwendet werden, haben ein beträchtliches Gewicht, wenn es darum geht, die Leistung und Treibstoffeffizienz zu verbessern. Die Tatsache, dass die durch Aluminiumdruckguss hergestellten Komponenten leicht sind, erleichtert die Verringerung des Gesamtgewichts des Fahrzeugs oder Flugzeugs und erhöht damit den Kraftstoffverbrauch und die Leistung.

Aluminiumdruckguss ist beispielsweise bei der Herstellung von leichten Motorblöcken und anderen Bauteilen in Automobilen anwendbar, was zu einem verbesserten Benzinverbrauch und einer besseren Kontrolle beiträgt.

5. Korrosionsbeständigkeit

Aluminium ist von Natur aus sehr korrosionsbeständig, da es von Natur aus eine Schutzschicht auf seiner Oberfläche bildet, die als Oxid bekannt ist. Dies ist vor allem dort hilfreich, wo Bauteile mit Feuchtigkeit, Chemikalien oder hohen Temperaturen konfrontiert sind. Aluminiumdruckguss bietet daher dauerhafte Leistung in verschiedenen Außenbereichen und unter rauen Bedingungen, einschließlich elektrischer Systeme für die Schifffahrt und den Außenbereich.

Ein weiterer großer Vorteil dieser Gusstechnik ist, dass die Korrosionsbeständigkeit von Aluminium die Lebensdauer der Bauteile verlängert, so dass diese nicht häufig repariert oder ausgetauscht werden müssen.

6. Vielseitigkeit

Aluminiumdruckguss bietet eine zehnfache Flexibilität in Bezug auf die Vielfalt, die Formen und die Komplexität der zu gießenden Teile. Mit diesem Verfahren können unter anderem kleinere Teile wie kleine und komplexe Komponenten wie Zahnräder und Stecker bis hin zu größeren Teilen wie Gehäuse und Strukturteile hergestellt werden. Es ist sehr flexibel, was die Anwendung in so breiten Bereichen wie der Automobilindustrie, der Luft- und Raumfahrt, der sonstigen Elektronik und den Industriemaschinen prädestiniert.

Die Möglichkeit, Aluminiumteile mit unterschiedlichen Geometrien und Merkmalen zu gießen, gibt den Konstrukteuren die Möglichkeit, Teile zu fertigen, die speziell auf die Anforderungen der jeweiligen Anwendung zugeschnitten sind, und zwar in Bezug auf Festigkeit, Gewicht und Funktionalität.

Nachteile des Aluminiumdruckgusses

1. Teure Kosten für den ersten Werkzeugbau

Die hohen Werkzeugkosten des Aluminiumdruckgusses sind einer der Hauptnachteile dieses Gießverfahrens. Das Gießverfahren erfordert die Verwendung von Formen oder Gesenken, die in der Regel aus Stahl hergestellt werden und sich in der Herstellung als sehr teuer erweisen können. Dieser anfängliche Aufwand kann sich bei kleinen Produktionsmengen als kostspielig erweisen. Mit zunehmender Stückzahl sinken jedoch die Stückkosten, weshalb das Druckgussverfahren bei großen Stückzahlen am wirtschaftlichsten ist.

Darüber hinaus kann der Prozess der Konstruktion und Wartung der Gussformen anspruchsvoll sein und erfordert qualifizierte Arbeitskräfte, um ihre Lebensdauer und Leistung zu verlängern.

2. Beschränkung auf kleinere Teile

Obwohl das Aluminiumdruckgussverfahren eine hohe Präzision der Teile ermöglicht, ist es insgesamt ein besseres Produktionsverfahren, wenn die Teile kleiner sind. Die Form und das Gießverfahren begrenzen die maximale Größe der Teile, die effizient hergestellt werden können. Je größer die Teile sind, desto komplizierter sind die Formen und desto größer ist der Druck, der auf sie ausgeübt wird, und desto höher sind die Kosten und der Zeitaufwand.

Andere Herstellungsverfahren wie Sandguss oder Schmieden können bei Anwendungen, bei denen große Teile der Struktur benötigt werden, sinnvoller sein.

3. Komplexität des Designs

Aluminiumdruckguss hat ein breites Anwendungsspektrum, aber es gibt konstruktive Grenzen, die man berücksichtigen muss. Feine Wände und Details können eine Herausforderung darstellen, und das Gießen bestimmter komplexer Formen kann sich als problematisch erweisen. Die Konstruktion des Teils sollte außerdem ermöglichen, dass das geschmolzene Aluminium ungehindert in die Form eindringen kann. Daher lassen sich Teile mit zu komplexen Geometrien oder Hinterschneidungen möglicherweise nicht problemlos herstellen.

Darüber hinaus kann das Gießverfahren selbst einige Einschränkungen mit sich bringen, wie z. B. die Dicke der Wände und die scharfen Kanten, die weitere Änderungen am Design erforderlich machen könnten.

4. Probleme mit der Porosität

Bei einigen Aluminium-Druckgussteilen kann es auch zu Porosität kommen, d. h. zum Einschluss kleiner Luftblasen oder Vakua im Gussteil. Dabei handelt es sich um Fehler, die die Steifigkeit des Bauteils beeinträchtigen oder zu Funktionsstörungen bei der Herstellung oder beim Betrieb des Endprodukts führen können. Porosität entsteht in der Regel dann, wenn der Gießprozess nicht korrekt gehandhabt wird oder eine Verunreinigung des Materials vorliegt.

Obwohl dies durch geeignete Qualitätskontrollmaßnahmen überwunden werden kann, stellt es eine mögliche Gefahr dar, insbesondere bei stark beanspruchten Bauteilen.

5. Auswirkungen auf die Umwelt

Man sollte die Umweltauswirkungen des Aluminiumdruckgusses nicht vernachlässigen. Die Energie, die zum Erwärmen des Aluminiums benötigt wird, sowie der Druck, der beim Gießen ausgeübt wird, können enorm sein, und bei der Herstellung können Abfälle und Schadstoffe entstehen. Auch das Recycling und die Entsorgung von Aluminiumdruckguss kann sich als schwierig erweisen, da das Material von den anderen Komponenten getrennt werden muss.

Aluminium ist jedoch ein sehr gut wiederverwertbares Material, und die Branche entwickelt auch immer mehr nachhaltige Verfahren, um die Umweltauswirkungen des Druckgusses zu verringern.

Aluminium-Druckguss-Typen

Es gibt zahlreiche Arten von Aluminiumdruckguss, die sich anhand der spezifischen Verfahren, die während des Gießens angewandt werden, grob klassifizieren lassen. Diese Verfahren unterscheiden sich in Bezug auf die Ausrüstung, die Produktionsmengen und die Komplexität der Teile. Die wichtigsten Arten des Aluminiumdruckgusses sind im Folgenden aufgeführt:

1. Hochdruck-Druckguss (HPDC)

Das am weitesten verbreitete Metall zum Gießen ist Aluminium, und die meisten Verfahren werden beim Hochdruckguss eingesetzt. Dabei wird geschmolzenes Aluminium mit sehr hohem Druck (etwa 1.000 bis 4.000 psi) in eine Stahlform gepresst. Der hohe Druck sorgt dafür, dass alle Hohlräume der Form mit dem geschmolzenen Aluminium ausgefüllt werden, was zu einer hohen Präzision der Teile mit geringer Porosität führt. Das Verfahren eignet sich am besten für die Massenproduktion von kleinen bis mittelgroßen Bauteilen wie Motorblöcken, Getriebegehäusen und Elektronikabdeckungen.

Wesentliche Merkmale:

- Die Präzision und die Qualität der einzelnen Teile sind hoch, kontinuierlich und von Teil zu Teil präzise.

- Geeignet für ein großes Produktionsunternehmen

- Anwendbar auf Teile mit komplexer Geometrie

2. LPDC (Niederdruck-Druckguss)

Beim Niederdruckguss ist der Druck, mit dem das geschmolzene Aluminium in die Form gepresst wird, geringer (in der Regel etwa 2 bis 15 psi). Das Aluminium wird in der Regel aus einem Behälter unter der Form eingespritzt, so dass der Formhohlraum langsamer und kontrollierter gefüllt werden kann. Dieses Verfahren wird in der Regel bei der Herstellung größerer Bauteile angewandt und wird bevorzugt, wenn eine hohe mechanische Festigkeit und eine geringe Porosität von entscheidender Bedeutung sind.

Wesentliche Merkmale:

- Am besten geeignet für größere, dickwandigere Teile

- Geringe Porosität und bessere Bauteilfestigkeit

3. Schwerkraftkokillenguss (GDC)

Das Kokillengießen (auch als Kokillenguss bezeichnet) ist ein Verfahren, bei dem geschmolzenes Aluminium durch die Schwerkraft und ohne Druck von außen in einen Gussformhohlraum eingebracht wird. Bei diesem Verfahren wird die Schwerkraft genutzt, um die Form zu füllen, die normalerweise langsamer gefüllt wird als beim Druckguss. Kokillenguss wird normalerweise zum Gießen mittelgroßer bis großer Teile verwendet, die eine gute Oberflächengüte und mechanische Eigenschaften aufweisen müssen, z. B. Maschinenteile, Maschinengehäuse und Motorenteile.

Wesentliche Merkmale:

- Groß genug, um größere Teile aufzunehmen

- Die Kosten für das Werkzeug sind im Vergleich zum Druckguss geringer.

- Sie wird häufig bei Teilen mittlerer Komplexität angewendet.

4. Squeeze Casting

Das Druckgießen ist ein Teil-Hybrid, eine Kombination aus Druckguss und Schmieden. Bei diesem Verfahren wird geschmolzenes Aluminium in eine Form gegossen, auf die dann Druck ausgeübt wird, der das Material oder die Materialien dazu zwingt, alle Bereiche des Formhohlraums auszufüllen. Dies ist ein perfektes Verfahren, wenn es um die Herstellung eines Bauteils geht, das sowohl eine hohe Oberflächengüte als auch eine hohe mechanische Festigkeit aufweisen soll. Die Werkstoffe lassen sich gut im Squeeze-Casting-Verfahren kombinieren, das normalerweise in der Luft- und Raumfahrt, im Militär und in der Automobilindustrie eingesetzt wird, wo Festigkeit und Haltbarkeit die entscheidenden Faktoren sind.

Wesentliche Merkmale:

- Stellt Teile mit hoher Festigkeit her

- Vereint die Vorteile von Gießen und Schmieden

- Anwendbar auf komplizierte Komponenten mit hoher Leistung

5. Vakuum-Druckguss

Das Vakuumdruckgießen ähnelt dem Druckgießverfahren, mit dem Unterschied, dass ein Vakuum auf den Formhohlraum angewendet wird. Dadurch wird die Anzahl der Lufteinschlüsse und anderer Unvollkommenheiten minimiert, was zu besseren Teilen führt. Es wird in der Regel bei der Herstellung von Aluminiumteilen mit komplexer Innengeometrie oder wenn die Abmessungen innerhalb enger Toleranzen eingehalten werden müssen, angewandt, z. B. bei Turbinenschaufeln, Wärmetauschern und Komponenten für die Luft- und Raumfahrt.

Wesentliche Merkmale:

- Stellt Komponenten her, die kaum Lufteinschlüsse oder Löcher aufweisen

- Am besten geeignet, wenn hohe Festigkeit und Dickenpräzision der Teile gefordert sind

- Leistungsstarke kritische Anwendung Verwendung

6. Kaltkammer-Druckguß

Beim Kaltkammerdruckguss wird geschmolzenes Aluminium in die Schusskammer gegossen und mit einem Hochdruckkolben in die Form gepresst. Der wichtigste Unterschied zwischen dem Kalt- und dem Warmkammerdruckguss besteht darin, dass beim Kaltkammerdruckguss das geschmolzene Metall nicht in direktem Kontakt mit dem Einspritzmechanismus gehalten wird. Diese Technik wird normalerweise bei hochschmelzenden Materialien wie Aluminiumlegierungen angewandt. Das Kaltkammer-Druckgussverfahren findet in der Automobil-, Luft- und Raumfahrt- sowie in der Elektronikindustrie breite Anwendung.

Wesentliche Merkmale:

- Es eignet sich zur Verwendung mit Legierungen mit hohem Schmelzpunkt, wie z. B. Aluminium.

- Normalerweise für Teile, die stärker und haltbarer sein müssen.

- Verbraucht mehr Energie und Investitionen in Ausrüstung

Zukunft des Aluminiumdruckgusses

Steigende Nachfrage nach leichten und hochfesten Materialien

Der Druck der Industrie, kraftstoffeffizientere und umweltverträglichere Lösungen zu finden, trägt dazu bei, dass die Nachfrage nach leichten und hochfesten Materialien, einschließlich Aluminium, steigt. Der Aluminiumdruckguss kann diesen Bedarf decken, insbesondere in der Automobilindustrie, der Luft- und Raumfahrt und im Bereich der erneuerbaren Energien. Aluminiumdruckguss ermöglicht die Herstellung stabiler und dennoch leichter Teile und trägt damit zur Schaffung von Produkten bei, die die Gesamteffizienz steigern und die Umweltbelastung minimieren.

Chancen in der Elektrofahrzeugindustrie ( EV )

Die Elektrifizierung von Fahrzeugen (EVs) ist eine Chance, die wahrscheinlich durch Aluminiumdruckguss ergriffen werden kann. Der Grund dafür ist, dass Leichtmetalle für die Erhöhung der Reichweite und Leistung von Autos entscheidend sind; daher ist der Aluminiumdruckguss eine ideale Lösung für die Entwicklung der entscheidenden EV-Teile. Aluminium bietet Leichtigkeit und Robustheit für wichtige Komponenten wie Batteriegehäuse, Chassis und Karosserieteile, die zur Verbesserung der allgemeinen Funktionalität und Nachhaltigkeit von Elektrofahrzeugen beitragen.

Der Einsatz von Technologie im Gussverfahren

Der technologische Fortschritt hat die Zukunft des Aluminiumdruckgussverfahrens in Bezug auf seine Qualität und Produktivität auf verschiedene Weise verbessert. Verbesserungen bei den Werkstoffen, Formen und der Automatisierung beschleunigen den Gießprozess und sorgen für mehr Präzision. Der Einsatz verbesserter Automatisierung minimiert auch die Fehler, die von Menschenhand gemacht werden können, und mit innovativen Formtechnologien wird die Wärme besser gehandhabt, was zu einer Verringerung der Zykluszeiten führt und die Konsistenz erhöht.

Nachhaltigkeit und energieeffiziente Produktion

Nachhaltigkeit ist nach wie vor der wichtigste Einflussfaktor für die Zukunft des Aluminiumdruckgusses. Angesichts des zunehmenden Umweltbewusstseins suchen die Hersteller nach umweltfreundlicheren Produktionsverfahren, um die beim Druckguss entstehende Kohlenstoffmenge zu verringern. Hinzu kommt, dass Aluminium recycelt werden kann, was für eine nachhaltigere und zukunftsfähige Welt von großem Vorteil ist. Der Recyclingprozess wird in Zukunft noch weiter verbessert werden, um die Umweltauswirkungen des Aluminiumdruckgusses weiter zu minimieren, was ihn zu einer noch besseren Option für eine umweltfreundliche Produktion macht.

GC Precision Mold: Ihr vertrauenswürdiger Lieferant für Aluminiumdruckguss

GC Precision Mold ist ein Unternehmen, das sich auf die Herstellung von fortschrittlichen Druckgusskomponenten aus Aluminium für zahlreiche Branchen spezialisiert hat. Unsere präzisionsgefertigten Komponenten sind auf dem neuesten Stand der Technik, mit jahrelangem Know-how, sind der höchste Standard für Leistung und Haltbarkeit. In der Automobil-, Luft- und Raumfahrt- oder Industriemaschinenindustrie liefern unsere Hightech-Gießverfahren leichte, hocheffiziente und starke Teile, die äußerst kosteneffektiv sind.

Denn wir sind Ihr "Wingman" und sorgen dafür, dass wir Ihnen vom ersten Entwurf bis zur endgültigen Produktion den bestmöglichen Service bieten, natürlich innerhalb Ihrer Grenzen, damit das, was Sie benötigen, effektiv und effizient erledigt wird. Wenn Sie sich für GC precision mold entscheiden, können Sie sich auf qualitativ hochwertige Ergebnisse verlassen, die Ihr Geschäft am Laufen halten.

Schlussfolgerung

Dieses Herstellungsverfahren ist eine vergleichsweise effektive und duale Fertigungstechnik, die zahlreiche Vorteile wie Festigkeit, Kosteneffizienz, hervorragende Genauigkeit und geringes Gewicht aufweist. Aufgrund seiner Fähigkeit, langlebige und zuverlässige Teile herzustellen, hat es sich in verschiedenen Branchen wie der Automobil- und Elektronikindustrie bewährt. Allerdings gibt es auch Herausforderungen, wie z. B. kostspielige Werkzeuge zu Beginn des Prozesses, Beschränkungen der Teilegröße und mögliche Porositätsprobleme.

Schließlich ist die Entscheidung, ob die Verwendung von Aluminiumdruckguss hängt von den Erfordernissen der jeweiligen Anwendung ab. Obwohl es nicht in jeder Situation anwendbar ist, kann man sagen, dass in Situationen, in denen große Mengen kleiner bis mittelgroßer Teile mit hervorragenden mechanischen Eigenschaften hergestellt werden müssen, Aluminiumdruckguss in dieser Hinsicht eines der besten modernen Fertigungsverfahren ist.

FAQs

1. Was ist Aluminiumdruckguss?

Beim Aluminiumdruckgussverfahren wird geschmolzenes Aluminium unter Druck in eine Form gespritzt, um Bauteile zu formen, die präzise und langlebig sind und sich am besten für die Großserienproduktion eignen.

2. Was sind die Vorteile des Metalldruckgusses aus Aluminium?

Es ist präzise, wirtschaftlich, schlank und stark und eignet sich daher ideal für komplizierte Teile in der Automobil- und Luft- und Raumfahrtindustrie.

3. Was sind die Grenzen?

Die Erstausstattung mit Werkzeugen ist teuer und eignet sich eher für kleinere bis mittelgroße Teile. Außerdem kann es zu Porosität kommen, die zu Problemen mit der Festigkeit des Teils führen kann.

0 Kommentare