Beim Druckguss wird Zink verwendet, um starke Teile herzustellen. Zinklegierungen sind bei diesem Verfahren leicht zu formen. So lassen sich viele Teile schnell und kostengünstig herstellen. Die auf diese Weise hergestellten Zinkteile sind stabil und halten lange Zeit.

In diesem Artikel werden mehrere bewährte Vorteile der Verwendung von Zinklegierungen in HPDC vorgestellt. Das macht sie zu einer beliebten Wahl für fast alle Branchen.

Was ist eine Zinklegierung? Definition

Zinklegierungen bestehen hauptsächlich aus Zink, enthalten aber auch kleine Mengen anderer Metalle wie Aluminium, Magnesium und Kupfer. Diese Zusätze machen das Zink stärker, flexibler und weniger rostanfällig. Durch die Zugabe von Aluminium wird das Zink zum Beispiel härter, während Magnesium dazu beiträgt, dass es sich im Laufe der Zeit nicht verbiegt. Diese Informationen stammen aus wissenschaftlichen Studien und Industrieberichten.

1. Zamak 3 (Zink-Aluminium-Legierung)

| Eigentum | Wert |

|---|---|

| Zusammensetzung | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Dichte | 6,6-6,8 g/cm³ |

| Schmelzpunkt | 380-390°C |

| Zugfestigkeit | 280-300 MPa |

| Streckgrenze | 200-220 MPa |

| Dehnung | 10-15% |

| Härte | 80-90 HB |

2. ZA-12 (Zink-Aluminium-Kupfer-Legierung)

| Eigentum | Wert |

|---|---|

| Zusammensetzung | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1.0-2.0% |

| Dichte | 6,3-6,5 g/cm³ |

| Schmelzpunkt | 440-460°C |

| Zugfestigkeit | 370-410 MPa |

| Streckgrenze | 250-290 MPa |

| Dehnung | 15-20% |

| Härte | 100-120 HB |

3. ZA-27 (Zink-Aluminium-Kupfer-Legierung)

| Eigentum | Wert |

|---|---|

| Zusammensetzung | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Dichte | 6,0-6,2 g/cm³ |

| Schmelzpunkt | 500-520°C |

| Zugfestigkeit | 440-480 MPa |

| Streckgrenze | 320-360 MPa |

| Dehnung | 10-15% |

| Härte | 130-150 HB |

4. Zink-Kupfer-Titan-Legierung (ZCT)

| Eigentum | Wert |

|---|---|

| Zusammensetzung | Zn: 90.0-92.0%, Cu: 5.0-6.0%, Ti: 2.0-3.0% |

| Dichte | 7,0-7,2 g/cm³ |

| Schmelzpunkt | 420-440°C |

| Zugfestigkeit | 350-400 MPa |

| Streckgrenze | 220-250 MPa |

| Dehnung | 15-20% |

| Härte | 90-110 HB |

Vorteile von Zinklegierungen beim Druckgießen

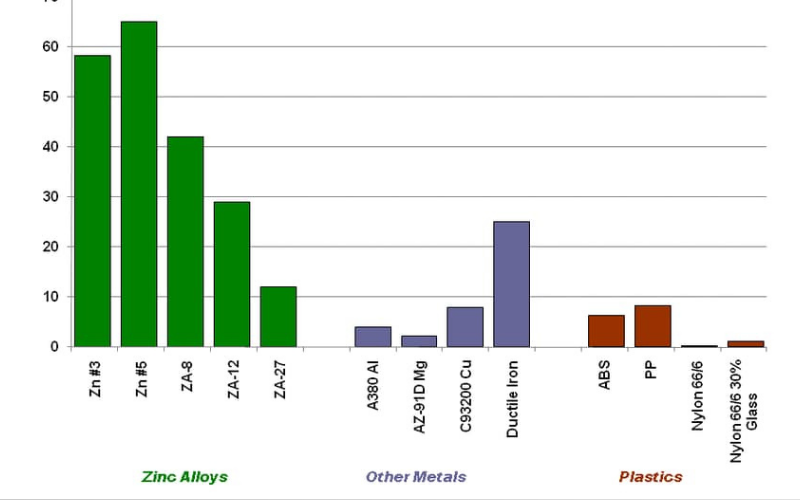

Vergleich von Festigkeit und Dichte

Die meisten Zinklegierungen bieten die beste Festigkeit. Sie stellen leichte Teile im Druckgussverfahren her. Zu den Standardoptionen gehören:

- Zamak 3 bietet eine Zugfestigkeit von bis zu 268 MPa bei einer Volumendichte von 6,6 g/cm³.

- Die verfügbare Zugfestigkeit von Zamak 5 Tensile beträgt 331 MPa bei einer Volumenmasse von 6,6 g/cm³.

- Zamak 2 bietet eine Zugfestigkeit von 400 MPa bei einer Dichte von 7 g/cm³.

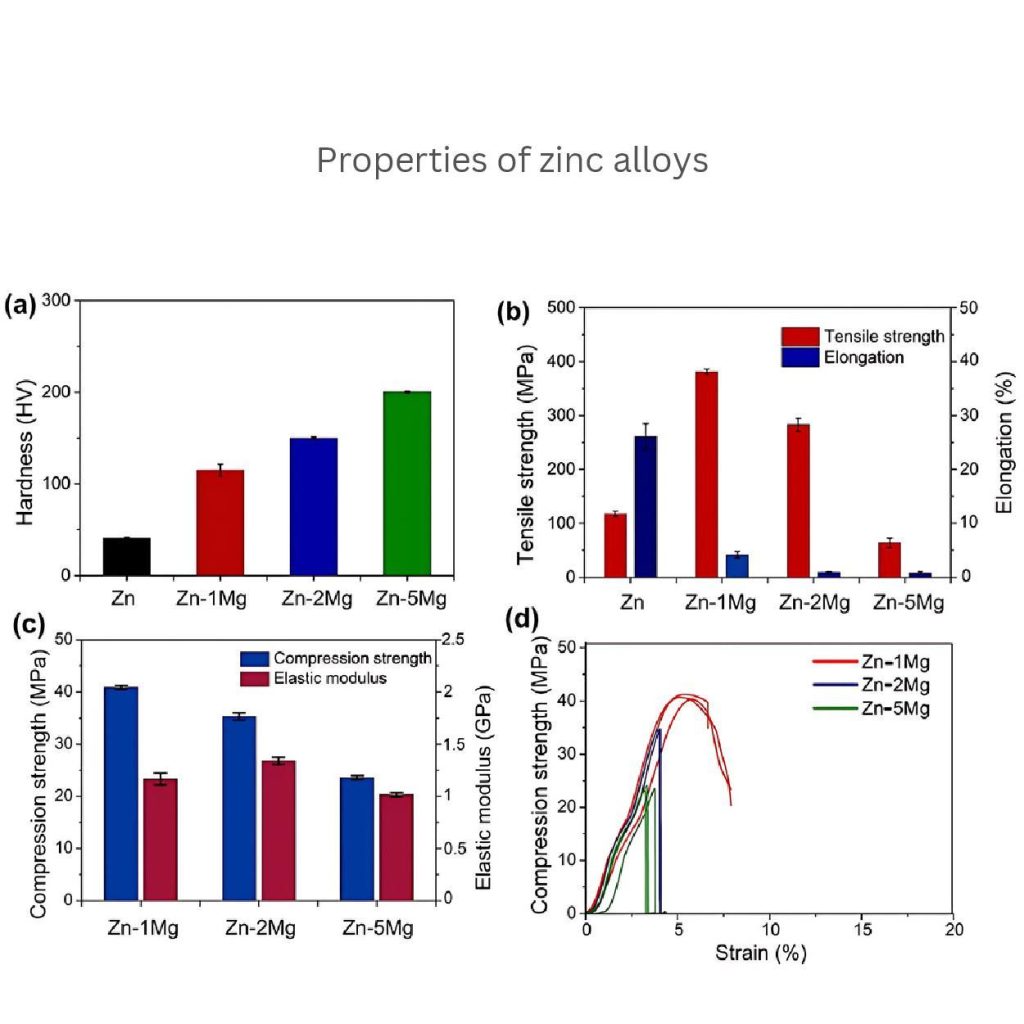

Wirkung der Magnesium (Mg)-Zugabe

Die Zusammensetzung von Magnesium (Mg) mit Zinklegierungen erhöht die Zugfestigkeit. Zum Beispiel bietet die Zugabe von 0,02% Mg zu Zink eine Zugfestigkeit von 268 MPa.

Die Erhöhung des Mg-Gehalts auf 0,08% führt zu einer Erhöhung der Zugfestigkeit auf 310 MPa. Trotzdem verringert die Verwendung eines höheren Mg-Gehalts im Zink die Dehnung. Das bedeutet, dass das Metall zwar stärker sein kann, aber nicht sehr flexibel ist.

Mikrostruktur und Anwendung

Wenn man Zink Mg hinzufügt, verfestigt sich sein Gefüge. Das liegt daran, dass es feine Körner und harte Phasen wie η und ε bildet. All diese Veränderungen erhöhen auch die Gesamtfestigkeit des Zinks.

Außerdem kann die Kombination einer sehr geringen Menge an Kupfer (Cu) die Härte verbessern. Zamak 5 mit 1% Cu erreicht beispielsweise eine Brinellhärte von 82 HB.

Schlagzähigkeit und Abriebfestigkeit

Sie wissen, dass Zink nicht nur eine höhere Zugfestigkeit bietet, sondern auch stoßfest ist. Zamak 2 zum Beispiel hat eine Schlagfestigkeit von 43 J/m, was für Teile, die unerwarteten Kräften ausgesetzt sind, gut geeignet ist.

Darüber hinaus wird durch das Aufbringen einer Beschichtung (TiN oder Nickel) auf Zinklegierungen die Verschleißfestigkeit erhöht. Diese beschichteten Legierungen eignen sich dann am besten für Teile mit hoher Reibung. Zum Beispiel für mechanische Verbindungen und Verriegelungsmechanismen.

Niedrigerer Schmelzpunkt und verbesserter Fluss

Zinklegierungen haben im Vergleich zu Aluminium (660°C) einen niedrigeren Schmelzpunkt (385°C). Sie schmelzen leicht und fließen gleichmäßig in der Form. Beim HPDC-Verfahren liegt die Werkzeugtemperatur in der Regel zwischen 150 und 200 °C. Es wird ein Einspritzdruck zwischen 500 und 1500 bar verwendet.

Hohe Präzision und Dimensionsstabilität

In der Regel bieten Zinklegierungen scharf definierte Ergebnisse mit Toleranzen von ±0,05 mm. Dieses Toleranzniveau ist besser als bei Aluminium (±0,1 mm).

Die Verbesserung der Genauigkeit hängt auch von der hohen Fließfähigkeit und dem niedrigen Schmelzpunkt der Legierung ab. Aus diesem Grund eignet sich Zink hervorragend für die Herstellung feiner, detaillierter Teile von elektrischen Steckern und Kameragehäusen.

Reduzierte Defekte und verbesserte Formfüllungen

Unter den anderen Zinklegierungen kann Zamak 3 dünne Forminnenteile reibungslos ausfüllen. Sie weisen weniger Defekte, wie Risse, auf. Daher kann man sie zur Herstellung von Teilen verwenden, die nicht variieren dürfen und genaue Formen enthalten müssen.

Hervorragende Korrosionsbeständigkeit

Zamak 3 und 5 verhindern eindrucksvoll Korrosion und Rost. Bei Salzsprühnebeltests (ASTM B117) zeigen sie zum Beispiel eine dreimal bessere Korrosionsrate von <0,1 mm/Jahr als Aluminium

Bildung einer Schutzschicht

Zinklegierungen bilden eine natürliche Schutzschicht (Zinkcarbonat, Zinkoxid), die als Patina oder Passivierung bezeichnet wird. Diese Schichten widerstehen den Auswirkungen von Wasser, Erde oder Luft. Darüber hinaus können Sie ihre Schutzfähigkeit erhöhen, indem Sie einfach 4% Aluminium hinzufügen.

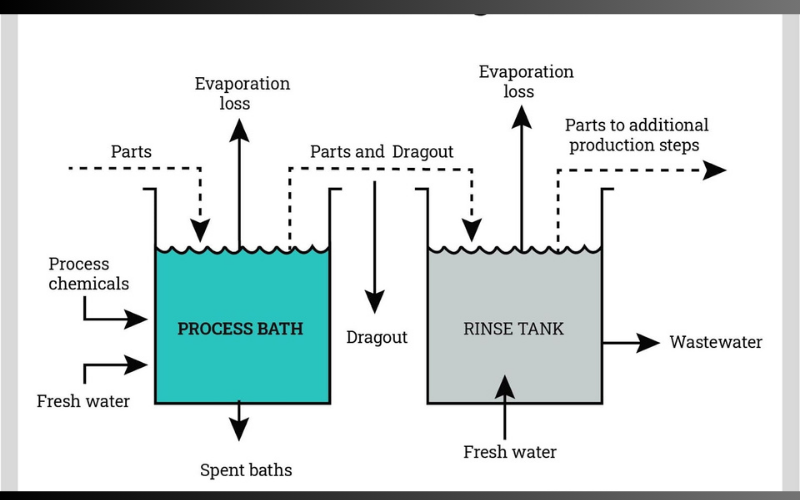

Zusätzliche Beschichtungen für Langlebigkeit

Wie Sie wissen, sind Badezimmerarmaturen häufig mit Wasser oder Seife in Berührung. In diesem Fall spielen Beschichtungen wie Plattierungen und Chromatierungen eine wichtige Rolle. Sie erhöhen die Haltbarkeit von Zink.

Schnellere Produktion

Geschmolzenes Zink in Matrizen kühlt 30-50% schneller ab als Aluminium und verwandelt sich in eine Netzform. Sie benötigen weniger Kühlung und erhöhen die Produktionsraten.

Hervorragende Oberflächengüte und reduzierter Bearbeitungsaufwand

Die Verwendung von Zink in HPDC führt zu hervorragenden Oberflächengüten (Ra 0,4-0,8 µm). Dadurch können Sie auch auf weitere Oberflächenbehandlungen verzichten.

Mit diesen Legierungen können sehr feine Details (0,025 mm) nachgebildet werden. Das heißt, sie sind ideal für Logos, dünne Stäbe und dekorative Projekte, die weniger Zeit für die Anpassung benötigen.

Verbesserte elektrische und thermische Leitfähigkeit

Zinklegierungen bieten Ihnen 27% IACS elektrische Leitfähigkeit. Ihre Wärmeleitfähigkeit von 113 W/m-K reicht aus, um starke Hitze abzuwehren. Das ist wichtig für elektronische Gehäuse und Kühlkörper.

Hohe Ermüdungsfestigkeit für bewegliche Komponenten

Was wiederholte Belastungen angeht, so sind sie mit einer Zink-Ermüdungsfestigkeit von 35-70 MPa besser zu bewältigen. Diese Eigenschaft ist vor allem für Scharniere, Schlösser und mechanische Verbindungen ideal.

Kostenvorteile von Zinklegierungen

Was die Erschwinglichkeit betrifft, so führen Zinklegierungen aufgrund ihrer niedrigeren Verarbeitungskosten als Aluminium. Schauen wir uns das im Folgenden an:

- Die Kosten für die Zinklegierung können je nach Region unterschiedlich sein, liegen jedoch in der Regel bei $3/kg (gegenüber $4,5/kg für Aluminium).

- Ihre Werkzeugkosten sind 20% billiger, auch wegen der besseren Haltbarkeit von Zink- als von Aluminiumwerkzeugen.

- Aufgrund ihres niedrigen Schmelzpunktes verbrauchen sie weniger Energie (30% niedriger).

Nachhaltigkeit und Umweltvorteile

Sie können Zinkprodukte wiederverwenden, indem Sie sie recyceln und einen Gehalt von 90% erhalten. Bei diesem Verfahren verbraucht Zink 75% weniger Energie und kann neues Material produzieren. Außerdem zeigen Studien, dass Zinkdruckguss die CO₂-Emissionen wirksam reduziert.

Anwendungen von Zinklegierungen in HPDC

1. Automobilindustrie: Präzisionsteile für bessere Leistung

Die Automobilindustrie verwendet Zinklegierungen, insbesondere die Marke Zamak 5 mit 1% Cu, zur Herstellung von Vergasergehäusen, Kraftstoffpumpen und Drosselklappen.

Sie bevorzugen diese Option wegen ihrer höheren Zugfestigkeit und ihrer Fähigkeit, Verschleiß zu verhindern. Das bedeutet also, dass die Teile Motorwärme und Vibrationen standhalten können. Diese Legierungen verringern auch das Produktgewicht und verbessern die Kraftstoffeffizienz.

Wenn Sie das Bild betrachten, werden Sie feststellen, wie wichtig der Zinkdruckguss für Automobilkomponenten ist.

Es zeigt, dass Sie eine Vielzahl von schwierig geformten Teilen herstellen können. Zum Beispiel Zahnräder, Hebel und Strukturkörper. Auch die Innenausstattung der Türen zeugt von hoher Qualität und Verarbeitung.

2. Luft- und Raumfahrt: Leichte, zuverlässige Komponenten

Die Verwendung von Zamak 2 mit 0,1% Mg-Druckgussteilen ergibt außergewöhnliche Flugzeughalterungen und Satellitengehäuse.

Diese Metalle verhindern Kriechen und behalten ihre eigentliche Form unter voller Belastung bei. Außerdem trägt ihre geringe Dichte (6,6 g/cm³) dazu bei, das Gewicht der Teile zu verringern und die strukturelle Integrität zu gewährleisten.

3. Konstruktion: Langlebige Hardware für den täglichen Gebrauch

Die Option Zamak 3 eignet sich gut für die Herstellung verschiedener Türgriffe, Schlösser und Dachbeschläge. Sie ermöglichen es Ihnen, sie leicht zu gießen, um sehr komplexe Formen zu kostengünstigen Preisen herzustellen.

Außerdem ist Zamak 3 sehr korrosionsbeständig. Deshalb können sie auch für Außenanwendungen verwendet werden.

4. Konsumgüter: Stilvolle und starke Designs

Die Hersteller verwenden Zamak 5 für die Herstellung von Zahnrädern für Haushaltsgeräte, Möbelscharnieren und Zierleisten. Die Verwendung dieser Legierungen im HDPC-Verfahren kann die Qualität der Produktion und die Oberflächenbearbeitung verbessern.

Diese Teile können feine Details beibehalten. Auch in Bezug auf die ästhetischen Parameter schafft Zink ein schönes Aussehen und funktioniert gut.

Herausforderungen und zukünftige Wege

Temperaturgrenzwerte beim Druckgießen

Zinklegierungen schmelzen sehr schnell, in der Regel bei 385-430 °C. Dies ist der Grund, warum sie nicht für Hochtemperaturanwendungen über 150°C verwendet werden.

Außerdem können sie an den Formoberflächen haften bleiben und bei hohen Druckgusstemperaturen einen Verschleiß der Form verursachen.

Zu diesem Zeitpunkt können Sie die Matrizen beschichten oder bessere Kühlsysteme verwenden, um diese Probleme zu vermeiden.

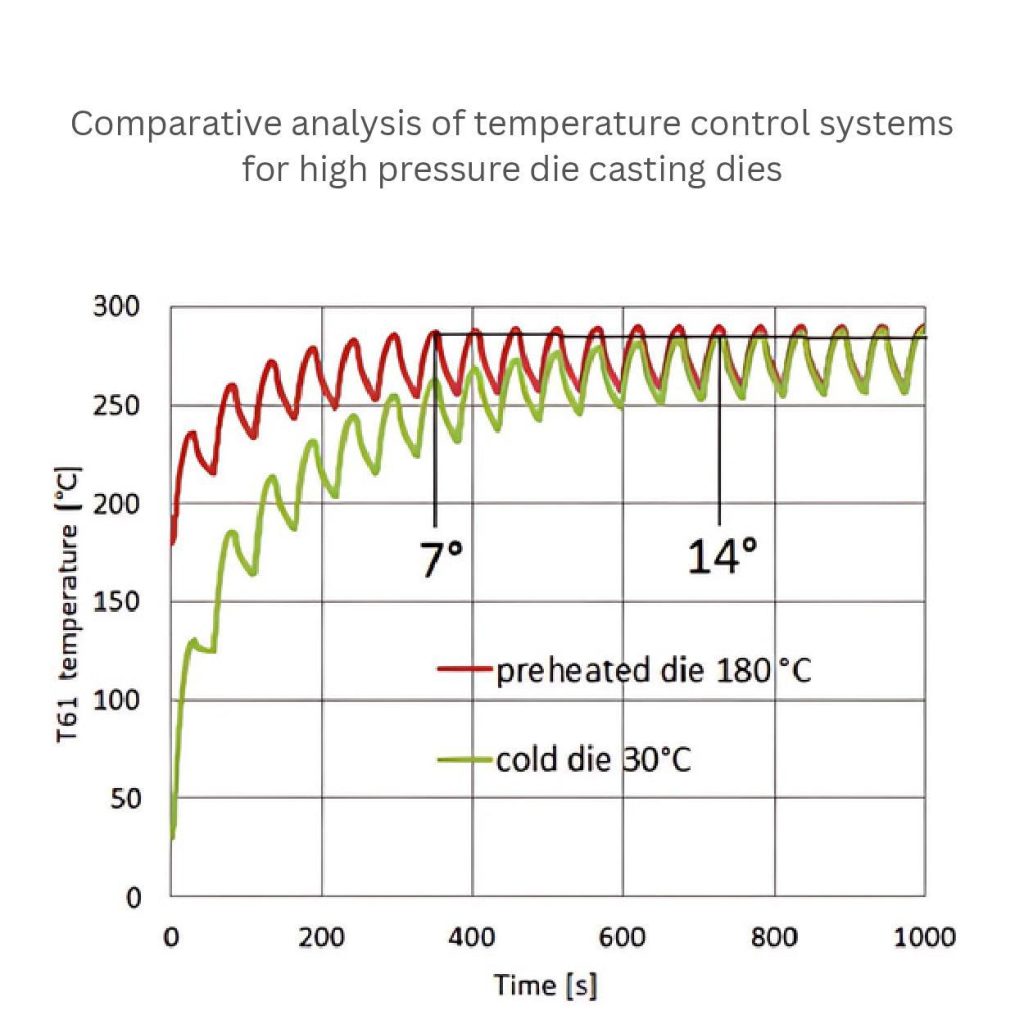

Dieses Diagramm zeigt zum Beispiel die Formtemperaturen in HPDC für Zink. Sie sehen, dass eine vorgewärmte Form (180 °C) im Vergleich zu einer kalten Form (30 °C) schnell eine stabile Temperatur erreicht. Diese Temperaturen wirken sich auch auf die Zykluszeiten und die Gussqualität aus.

Oxidationsrisiken und Lösungen

Zink verträgt keine höheren Temperaturen; das haben Sie bereits festgestellt. Aber was passiert, wenn man es über 400 °C erhitzt? Im Grunde bildet Zink Zinkoxid (ZnO), das die Herstellung schwächt.

Diese Emissionen können die Porosität und die Oberflächendefekte stark ansteigen lassen. Daher müssen Sie Argongasabschirmung oder Vakuumdruckguss verwenden. Mit diesen Techniken wird der Sauerstoff während des Gießens entfernt und das Oxidationsrisiko verringert.

Forschung zur Verbesserung von Zinklegierungen

Wissenschaftler sind bestrebt, die Fähigkeiten von Zinklegierungen zu verbessern. Sie testen ihre Ergebnisse, indem sie andere Erdelemente wie Titan (Ti), Eisen (Fe) usw. hinzufügen. Zum Beispiel kann eine Zn-Ti-Legierung höhere Temperaturen besser aushalten, bis zu 200°C.

Darüber hinaus tragen Weiterentwicklungen bei Druckgießmaschinen dazu bei, Fehler zu reduzieren, da sie mit Echtzeit-Drucksensoren ausgestattet sind.

Das Mikrogefüge einer Zn-1Fe-1Mg-Legierung im Bild zeigt seine verschiedenen sich verändernden Aspekte. So zeigt beispielsweise der Abschnitt (a) das Gefüge im Gusszustand mit den Phasen Zn, FeZn13 und Mg2Zn11.

Auch der Abschnitt (b) zeigt ein homogenisiertes Gefüge mit einer besseren Verteilung von Mg2Zn11

Der Teil C zeigt die XRD-Muster. Dieses Muster vergleicht die gussfertigen und die homogenisierten Proben. So kann das Vorhandensein von Indikatorphasen bestätigt werden.

Zink in aufstrebenden Technologien

Die Hersteller erforschen die Fähigkeiten von Zinklegierungen und testen sie in Elektrofahrzeugen. Sie stellen damit insbesondere leichte Batteriegehäuse und Motorteile her. Sie entdecken die Eignung von Zink aufgrund seiner guten elektrischen Leitfähigkeit und EMI-Abschirmung.

Durch die Integration der additiven Fertigung (3D-Druck) in ihr HPDC-Verfahren können sie außerdem durch die Bildung von Materialschichten erfolgreich Objekte herstellen.

Laufende Projekte

Die Universität von Michigan und Automobilunternehmen führen mehrere Studien durch. Sie versuchen, die besten Funktionen von Zink-Aluminium-Verbundwerkstoffen in Motorkomponenten zu ermitteln.

Auch die meisten Institute, wie das Fraunhofer Institut (Deutschland), konzentrieren sich auf die Entwicklung des Hochgeschwindigkeitsdruckgusses. So wird die Produktion von Zinkteilen schneller als bei herkömmlichen Verfahren.

Schlussfolgerung:

Zinklegierungen im Druckguss (HPDC) bieten zahlreiche Vorteile. Dazu gehören schnellere Produktion, hohe Festigkeit, gute Oberflächengüte, Genauigkeit usw. Diese Legierungen verbrauchen weniger Energie und eignen sich ideal für die Herstellung von Teilen für die Automobilindustrie, Elektronik und industrielle Anwendungen.

Denn jeder Industriezweig braucht eine Art von Spezialmaterial. Das kann sie mit bedarfsgerechten Teilen, Haltbarkeit und Effizienz versorgen. Deshalb entdecken Forscher immer wieder neue Zinklegierungen, um ihren Wert zu beweisen.

Für den Druckguss von Zinklegierungen ist Alu Die Casting eines der renommiertesten Druckgussunternehmen. Wir haben umfangreiche Erfahrung in ZinkdruckgussWir verfügen über gute Kundenrezensionen und Zertifizierungen wie ISO 9001. Unser Unternehmen bietet erschwingliche Preise, gute Lieferzeiten und Fachwissen über die jeweilige Zinklegierung. Kontaktieren Sie uns unter info@aludiecasting.com

0 Kommentare