Was ist Aluminiumdruckguss?

Aluminium-Druckguss ist eines der effizientesten und präzisesten Produktionsverfahren, bei dem Aluminiumlegierungen verflüssigt und unter Druck in eine Stahlform (Druckgussform/Werkzeug) gespritzt werden, die nach dem Abkühlen und Versiegeln die gewünschte Form annimmt. Es ist bekannt für seine Fähigkeit, komplexe Geometrien, komplizierte Details und glatte Oberflächen zu erzeugen, weshalb es sich für Branchen eignet, die Bauteile aus Aluminiumlegierungen mit hoher Leistung und in großen Mengen benötigen. Aluminium ist ein beliebtes metallisches Druckgussmaterial, weil es leicht ist und gleichzeitig eine hohe Festigkeit und hervorragende Korrosionsbeständigkeit aufweist.

Das Verfahren ermöglicht eine hervorragende Maßgenauigkeit, die bei Teilen, die strenge Grenzwerte einhalten müssen, unerlässlich ist. Aluminiumdruckguss eignet sich aufgrund seiner Produktionsgeschwindigkeit für die Massenproduktion von Teilen in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Konsumgüterindustrie. Es unterstützt eine hohe Stückzahl, geringe Nachbearbeitung und den Faktor der Kosteneffizienz und wird daher gegenüber anderen Fertigungstechniken bevorzugt, wenn es um die Herstellung von kleinen und großen Teilen geht. Außerdem kann der Aluminiumdruckguss recycelt werden, so dass das Verfahren nachhaltig ist.

Was ist Aluminium-Druckguss Prozess?

Beim Aluminiumdruckguss wird geschmolzenes Aluminium unter Druck in eine Aluminiumdruckgussmaschine gepresst, die mit einer Stahlform (der sogenannten Matrize) ausgestattet ist, um komplexe und hochpräzise Teile zu formen. Das Verfahren wird häufig für die Herstellung von Teilen mit komplexen Formen, hoher Maßgenauigkeit und glatten Oberflächen verwendet. Aluminiumdruckguss ist ein anerkanntes Verfahren zur Herstellung langlebiger, leichter und korrosionsbeständiger Teile, die in Branchen wie der Automobilindustrie eingesetzt werden, Luft- und Raumfahrt, Elektronik und Konsumgüterherstellung. Das Aluminiumdruckgussverfahren garantiert die Wiederholbarkeit der Teile, und die Produktion ist äußerst effizient, da nur wenig Material verschwendet wird und die fertigen Teile wenig oder gar nicht bearbeitet werden müssen. Aluminium und die Genauigkeit des Druckgussverfahrens machen dieses Verfahren zu einem natürlichen Weg, um Metallteile in hoher Stückzahl und bester Qualität herzustellen.

Es gibt einige wichtige Schritte im Aluminiumdruckgussverfahren:

- Vorbereitung der Form: Eine Druckgussform oder eine Form, die üblicherweise aus hochwertigem Stahl wie 8407, 8418, 1.2343 ESR usw. hergestellt wird, besteht aus zwei Hälften, die die endgültige Form des gewünschten Metallteils bilden. Die Druckgussform wird vorgewärmt und geölt, damit sich das Gussteil leicht entnehmen lässt.

- Schmelzen: Im Ofen wird das erweichte Aluminium bei einer Temperatur von etwa 550 °C bis 610 °C in eine geschmolzene Form gebracht.

- Injektion: Die geschmolzene Aluminiumlegierung wird mit hohem Druck in den Formhohlraum eingespritzt, und zwar so schnell, dass komplizierte Details während des Einspritzvorgangs nicht überlaufen können.

- Kühlung und Auswurf: Wenn die Form gefüllt ist, wird die flüssige Aluminiumlegierung abgekühlt und erstarrt im Formhohlraum. Die Formhälften werden von der Druckgussmaschine geöffnet, und das Teil wird nach dem Abkühlen ausgeworfen.

- Fertigstellung: Das Druckgussteil kann anschließend bearbeitet werden, um seine Spezifikationen zu erreichen, z. B. durch Beschneiden, maschinelle Bearbeitung oder andere Arten der Oberflächenbehandlung.

Arten von Aluminium-Druckgussverfahren

Aufgrund der Variabilität des Druckgussverfahrens und der unterschiedlichen Eigenschaften der Form gibt es verschiedene Arten von Aluminiumdruckguss. Dies sind die Hauptkategorien der Verfahren des Aluminiumdruckgusses:

1. Druckgießen

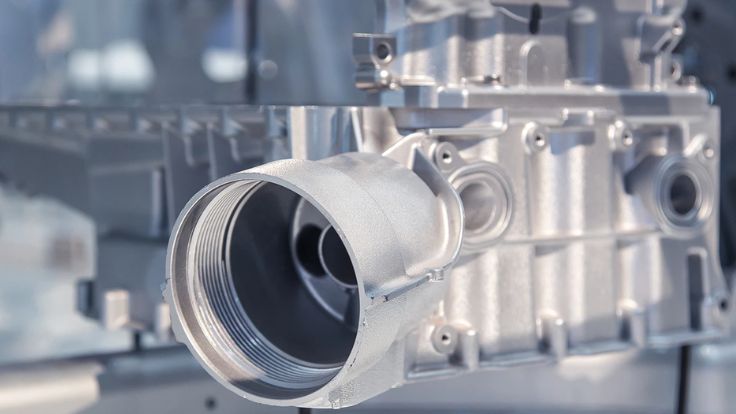

Aluminium-Druckguss wird meist im Druckgussverfahren hergestellt. Bei diesem Verfahren wird eine Stahlform (Kokille) unter hohem Druck mit geschmolzenem Aluminium geflutet, so dass das Material alle Hohlräume ausfüllt und die komplexen Details eine hohe Präzision aufweisen.

- Vorteile: gute Präzision, schnelle Zykluszeit, hohe Oberflächengüte und gute Wiederholbarkeit der Abmessungen. Sie ist für die Massenproduktion großer Mengen geeignet.

- Anwendungen: Druckgusskomponenten für die Automobilindustrie wie Motorblöcke, Getriebegehäuse und Kfz-Innenteile, Unterhaltungselektronik und Maschinen.

- Nachteilig: Hohe anfängliche Kosten für die Herstellung von Druckgusswerkzeugen, die sich nicht für die Produktion von Kleinserien eignen.

2. Niederdruck-Druckguss

Beim Niederdruckguss wird das geschmolzene Aluminium mit geringem Druck in die Form gegossen, in der Regel am Boden der Form. Die Form wird langsam mit Hilfe von Druck gefüllt, damit das geschmolzene Metall gleichmäßig in der Form fließen und erstarren kann.

- Vorteile: Damit lassen sich größere Bauteile mit weniger Defekten, wie z. B. Porosität, herstellen, was zu stabileren Bauteilen führt.

- Anwendungen: Teile für die Luft- und Raumfahrt, übergroße Automobilteile und Strukturteile, bei denen eine höhere Festigkeit und Integrität des Materials erforderlich ist.

- Nachteilig: Der Stückpreis ist sehr hoch und eignet sich nicht für die Produktion großer Mengen.

3. Vakuum-Druckguss

Beim Druckguss wird ein Vakuum angelegt, das Luft und Gase vor dem Einspritzen aus dem Loch der Form verdrängt. Dadurch werden die Porosität und andere durch eingeschlossene Luft verursachte Defekte verringert, und es entstehen sauberere, reproduzierbare Teile.

- Vorteile: qualitativ hochwertige Teile mit geringeren Fehlern, einschließlich Porosität, und besseren mechanischen Eigenschaften und Festigkeit des Materials.

- Anwendungen: Bauteile in der Luft- und Raumfahrt, medizinische Geräte und Endverbraucherkomponenten, bei denen Maßgenauigkeit und Festigkeit erforderlich sind.

4. Squeeze Casting

Squeeze Casting ist eine Kombination aus Gießen und Schmieden. Die beiden Verfahren werden miteinander kombiniert, indem geschmolzenes Aluminium unter hohem Druck in eine Form gespritzt wird, wobei die Form beim Abkühlen weiterem Druck ausgesetzt wird.

- Vorteile: Das Beste aus der Welt des Gießens und des Schmiedens, denn es hat eine gute Festigkeit und eine hervorragende Oberflächenbeschaffenheit und ist daher in stark beanspruchten Bereichen nützlich.

- Anwendungen: Autoteile, die eine Kombination aus Festigkeit und komplexer Form erfordern, wie z. B. Aufhängungsteile und Räder.

5. Dauerformgießen

Beim Kokillenguss werden Formen aus Metallen verwendet, die wiederholt eingesetzt werden können. Im Gegensatz zum Sandguss, bei dem die Formen verbrauchbar sind (d. h. sie werden einmal verwendet), kann beim Kokillenguss praktisch jedes Metall, z. B. Stahl, als Form verwendet werden, das der Hitze des geschmolzenen Aluminiums standhält.

- Vorteile: Sie können maßhaltiger sein und haben eine glattere Oberfläche als Sandgussformteile. Eine gute Wahl für die Herstellung von Teilen in mittleren bis hohen Stückzahlen.

- Anwendungen: Kleine bis mittelgroße Teile in Automobil- und Industrieanwendungen, z. B. Halterungen, Gehäuse.

6. Aluminium-Sandguß

Sandguss kann auch für Aluminium verwendet werden, allerdings nicht so häufig wie Druckguss. Bei diesem Verfahren wird eine Sandform gegossen und geschmolzenes Aluminium in die Form gegossen. Mit Sandformen werden Einzelstücke und Kleinserien hergestellt.

- Vorteile: Sie eignet sich für die Herstellung großer oder komplizierter Teile. Wirtschaftlich in der Kleinserienfertigung.

- Anwendungen: Schifffahrtsfahrzeuge und Industrie, große Gussteile aus Aluminium, z. B. Motorblöcke, Pumpengehäuse.

Materialanforderungen für Aluminiumdruckguss

Um ein qualitativ hochwertiges, langlebiges Bauteil zu erhalten, erfordert der Aluminiumdruckguss spezielle Materialien, um die besten Produkte zu erhalten. Die wichtigsten Ressourcen, die für dieses Verfahren benötigt werden, sind:

- Aluminium-Legierungen: Die Auswahl einer Aluminiumlegierung ist von entscheidender Bedeutung, da sie eine wichtige Rolle bei der Erzielung der erforderlichen Eigenschaften des Endprodukts spielt. Beliebte Aluminiumlegierungen für den Druckguss sind A380, A360, A383, ADC12, LM25, A356, usw. Diese Legierungen zeichnen sich durch gute Fließfähigkeit, Festigkeit und Korrosionsbeständigkeit aus. Einige andere Speziallegierungen wie 6061 oder 6063 können je nach Kundenanforderung hergestellt werden. Kontakt wenn Sie eine spezielle Aluminiumlegierung für Ihre Druckgussprodukte benötigen.

- Material der Form: Das beim Aluminiumdruckguss üblicherweise verwendete Formmaterial sind Stahlformen (die verwendeten Matrizen). Stahlformen sind sehr haltbar und haben eine hohe Festigkeit, um sowohl hohem Druck als auch hohen Temperaturen standzuhalten. Werkzeugstähle wie H13, 8407, 8418 oder 1.2343 ESR werden in der Regel wegen ihrer Beständigkeit gegen thermische Ermüdung und Verschleiß verwendet.

- Schmiermittel: Die Formen werden geschmiert oder ihre Oberflächen werden mit Trennmitteln behandelt, so dass die Reibung zwischen der Form und dem Gussmaterial verringert oder ganz vermieden wird und das Gussmaterial nicht in der Form festklebt. Dies garantiert einen flüssigen Teileauswurf und verlängert die Lebensdauer der Form.

- Ofen: Es muss ein Ofen vorhanden sein, der die Aluminiumbarren auf die Temperatur bringt, die für das Einspritzen in die Form erforderlich ist (in der Regel zwischen 660 o C und 720 o C).

- Einspritzsysteme: Die Kolben- und Kammereinspritzung muss aus einem hochfesten Materialsystem bestehen, da sie den hohen Drücken standhalten muss, unter die das geschmolzene Aluminium getrieben wird.

Wenn diese Materialien sorgfältig ausgewählt und kontrolliert werden, sind sie in der Lage, erfolgreiche Aluminiumdruckgussteile zu produzieren, die perfekt passen oder die erforderliche Größe, Festigkeit und Oberflächenbeschaffenheit besitzen, die in jedem beliebigen Industriezweig anwendbar sein können.

Vorteile des Aluminium-Druckgusses

- Komplexe Geometrien: Es kann komplexe Formen mit extremer Genauigkeit und weniger Notwendigkeit, zusätzliche Verarbeitung zurücktreten.

- Hohes Verhältnis von Festigkeit zu Gewicht: Eine der Eigenschaften von Aluminium, sein geringes Gewicht und seine Stärke, eignet sich für Anwendungen, bei denen das Gewicht eine wichtige Rolle spielt.

- Korrosionsbeständigkeit: Aluminium kann von Natur aus eine schützende Oxidschicht bilden, die das Metall sehr korrosionsbeständig macht.

- Hervorragende thermische und elektrische Leitfähigkeit: Es wird in Bauteilen eingesetzt, die eine gute Leitfähigkeit für Wärme oder Strom benötigen.

- Wiederverwertbarkeit: Der Prozess des Recyclings von Aluminium ist umweltfreundlich, da Aluminium zu hundert Prozent skalierbar ist.

Nachteile des Aluminiumdruckgusses

- Hohe Kosten für die Erstausstattung mit Werkzeugen: Der Entwurf und die Herstellung von Druckgussformen können sehr teuer sein, insbesondere bei komplexen Teilen. Daher ist das HPDC-Verfahren keine gute Option für die Produktion von Kleinserien.

- Eingeschränkte Materialauswahl: Dies liegt vor allem an der begrenzten Anwendbarkeit der Werkstoffe, da die Auswahl hauptsächlich auf Aluminium und seine Legierungen beschränkt ist, obwohl andere Werkstoffe für dieses Verfahren möglicherweise nicht in Frage kommen.

- Probleme der Porosität: Das Gas kann in der Aluminiumschmelze eingeschlossen werden, wobei das Gas in der Porosität gelöst wird, was zu einem Hohlraum im Gussteil führen kann.

- Größenbeschränkungen: Das Bauteil oder das Gussteil ist durch die Kapazität der Druckgussmaschine begrenzt.

Verwendungszwecke von Aluminiumdruckguss

In vielen Branchen wird Aluminiumdruckguss eingesetzt:

- Druckguss für die Automobilindustrie: Motorblock, Getriebegehäuse und Strukturteile.

- Druckguss für die Luft- und Raumfahrt: Teile der Flugzeugstruktur und des Triebwerks.

- Elektronik-Druckgussteile: Gehäuse, Produkte für elektronische Geräte und Kühlkörper.

- Konsumgüter: Ausrüstung und Energie für die Lebensmittelherstellung.

- Industrielle Druckgussteile: Hydraulische Komponenten und mechanische Teile.

Aluminium-Druckguss-Legierungen

Für Druckgussteile sind normalerweise verschiedene Aluminiumlegierungen erhältlich:

- A380: Sie haben eine gute Fließfähigkeit oder Druckdichtigkeit und passen gut zu allen komplexen Formen.

- A360: Es bietet eine gute Korrosionsbeständigkeit, insbesondere wenn es in Meeresumgebungen benötigt wird.

- A413: Er wird auch als hochzerspanbarer, hochfester Stahl bezeichnet und für Automobilkomponenten verwendet.

- B390: Es hat einen kritischen Gehalt an Silizium und weist die beste Verschleißfestigkeit auf.

Alle Anwendungen haben unterschiedliche Anforderungen; daher hat jede Legierung je nach Anwendung andere Eigenschaften, so dass ein Hersteller das am besten geeignete Material auswählen muss.

Die Aluminium Druckguss Design Überlegungen

Bei der Konstruktion von Teilen aus Aluminiumdruckguss sind verschiedene Faktoren zu berücksichtigen:

- Wanddicke: Eine konstante Wanddicke gewährleistet eine gleichmäßige Abkühlung, was die Gefahr von Defekten verringert.

- Entwurfswinkel: Die Wände der Form sind leicht verjüngt, so dass sie das Gussteil leicht herausnehmen können.

- Radien und Filets: Durch das Anbringen von abgerundeten Kanten wird die Spannungskonzentration verringert, und die Form wird gefüllt.

- Tor-Design: Bei der Planung der Schieber wird die richtige Anordnung der Schieber berücksichtigt, um einen gleichmäßigen Metallfluss zu erreichen und Turbulenzen zu minimieren.

- Auswurfmechanismen: Auf diese Weise können einige gute Auswerfersysteme entwickelt werden, die einen Bruch des Gussteils und den Auswerfvorgang vermeiden.

Die Einhaltung der folgenden Konstruktionsprinzipien ermöglicht es den Herstellern, den Druckgussprozess effizient zu gestalten und qualitativ hochwertige Metallteile zu erzeugen.

Zukunftstrends beim Aluminiumdruckguss

Der Aluminiumdruckgussindustrie steht eine glänzende Zukunft bevor, die auf technologischen, werkstofflichen und verfahrenstechnischen Verbesserungen beruht. Einige der neuen Trends werden die Branche wahrscheinlich ebenfalls dominieren:

Automatisierung, Robotik

Es wird davon ausgegangen, dass die Automatisierung einen positiven Einfluss auf die Steigerung der Effizienz und Konsistenz des Aluminiumdruckgussverfahrens haben wird. Der Einsatz von Robotern und automatisierten Systemen nimmt im Gießprozess zu, um bestimmte Aufgaben wie die Handhabung der Form, die Entnahme der Teile und die Inspektion durchzuführen. Dadurch werden nicht nur die Arbeitskosten gesenkt, sondern auch ein höheres Maß an Genauigkeit erreicht und die Gefahr menschlicher Fehler beseitigt.

3D-Druck und Rapid Prototyping

Hinzu kommen die Auswirkungen der 3D-Drucktechnologien auf die Druckgussindustrie. Mit dem 3D-Druck kann ein Rapid Prototyping durchgeführt werden, um den Herstellern mehr Zeit zu geben, das Design von schwachen Teilen zu überprüfen und zu verbessern, bevor die Prototypen für die Serienproduktion hergestellt werden. Das spart Zeit bis zur Markteinführung, und die am Ende produzierten Druckgussformen sind optimiert.

Leichtbau / Nachhaltigkeit

Da sich immer mehr Unternehmen auf Leichtbauverfahren konzentrieren, vor allem in der Automobil- und Luft- und Raumfahrtindustrie, wird der Aluminiumdruckguss immer wichtiger. Es besteht ein ständig wachsender Bedarf an leichten, aber stabilen Teilen, und Aluminium mit seinem ausgezeichneten Verhältnis von Festigkeit zu Gewicht eignet sich hervorragend für diese Anwendungen. Dies führt auch zu einem großen Interesse an Nachhaltigkeit, wobei der Schwerpunkt eher auf der Verwendung von recycelbaren Stoffen und der Sicherstellung von weniger Abfall beim Gießen liegt.

Innovation bei Werkstoffen und Legierungen

Der Aluminiumdruckguss wird mit dem Aufkommen neuer Aluminiumlegierungen und Hybridwerkstoffe weiterentwickelt. Die Werkstoffe bieten verbesserte Eigenschaften, wie geringeren Verschleiß, höhere Festigkeit und gute Wärmeleitfähigkeit. Daraus ergeben sich neue Anwendungsmöglichkeiten für den Druckguss in Hochleistungsbranchen wie der Elektronik-, Automobil- und erneuerbaren Energieindustrie.

Probleme und Lösungen im Aluminiumdruckguss

Obwohl der Aluminiumdruckguss zahlreiche Vorteile bietet, bringt er auch Herausforderungen mit sich, die die Hersteller bewältigen müssen, um den Prozess zu optimieren:

1. Probleme mit der Porosität

Die Integrität des Endprodukts kann auch durch die Porosität oder die im Guss enthaltenen Lufteinschlüsse geschwächt werden. Um diesem Problem zu begegnen, haben die Hersteller versucht, die Temperatur und den Druck des Metalls während des Einspritzens zu kontrollieren. Auch beim Vakuumdruckguss, bei dem während des Einspritzvorgangs ein Vakuum herrscht, werden Lufteinschlüsse beseitigt und die Porosität minimiert.

2. Werkzeugkosten

Die Herstellung hochwertiger Formen kann teuer sein, vor allem, wenn es sich um komplizierte Teile oder um Kleinserien handelt. Um die Werkzeugkosten zu senken, entwickeln die Hersteller verbesserte Technologien für den Formenbau, darunter den dreidimensionalen Druck von Formen und die Verwendung kostengünstigerer Formenmaterialien, die möglichst viele Zyklen überstehen, ohne zerstört zu werden.

3. Schrumpfung und Verformung

Aluminium kühlt ab und erstarrt, und es hat die Tendenz zu schrumpfen, was zu einer Verformung oder falschen Größe führt. Um dieses Problem zu lösen, sollte der Gießprozess gut kontrolliert werden, d. h. das Gussteil sollte die besten Abkühlungsraten und die beste Materialzusammensetzung aufweisen. Nach dem Gießen können weitere Arbeitsgänge (Wärmebehandlung oder maschinelle Bearbeitung) folgen, um die Geometrie und die Eigenschaften des Teils weiter zu optimieren.

GC Precision Mould: Der verlässliche Qualitätspartner

GC Precision mould kann Ihr zuverlässiger Lieferant für hochwertige Präzisionsfertigung sein, die sich auf Folgendes konzentriert AluminiumdruckgussBearbeitung und Metall-Spritzgießen. Unsere Erfahrung und unser Engagement für hervorragende Leistungen haben uns über Jahre hinweg zuverlässige, leistungsstarke Teile beschert, die unseren langjährigen Ruf als Hersteller hochwertiger, präzise konstruierter Teile für die Automobilindustrie, die Luft- und Raumfahrt und die Elektronikindustrie begründen, um nur einige zu nennen. Als qualitätsorientierter und zuverlässiger Zulieferer hat sich GC Precision mould verpflichtet, innovative und kosteneffiziente Lösungen für jedes Produkt zu liefern, bei dem Präzision und Zuverlässigkeit gefragt sind. Wir verfügen über überlegene Technologie und qualifizierte Mitarbeiter, die unsere Kunden dazu motivieren, auf unsere Dienste zurückzugreifen, wenn sie hochwertige Dienstleistungen und Produkte benötigen.

Schlussfolgerung

Aluminiumdruckguss ist aus der modernen Fertigungsindustrie nicht mehr wegzudenken, denn er ermöglicht ein hohes Maß an Präzision, die Herstellung komplexer Teile und die Fertigung leichter, aber stabiler Komponenten. Aufgrund des zunehmenden Drucks, bessere Leistungen zu erbringen, die Umweltbelastung zu verringern und die Produktionsgeschwindigkeit zu erhöhen, wird der Aluminiumdruckguss auch in Zukunft ein wichtiges Verfahren sein. Die Weiterentwicklung der Technologie, der Werkstoffe und der Automatisierung hat dafür gesorgt, dass dieses Herstellungsverfahren effizient bleibt und den konkurrierenden Anforderungen verschiedener Branchen gerecht werden kann.

Der Aluminiumdruckguss wird einen Weg finden, sich weiterzuentwickeln, indem er die Fragen der Werkzeugkosten und der Porosität berücksichtigt und mit den Innovationen des 3D-Drucks und den Trends der nachhaltigen Fertigung Schritt hält, um seine Stellung als eines der grundlegenden Verfahren der High-Tech-Produktion weltweit zu erhalten.

FAQs

1. Welche Branchen werden von GC Precision Mould bedient?

Automobil, Luft- und Raumfahrt, Elektronik und Telekommunikation sind einige der Bereiche, die GC Precision Mould beliefert. Das Unternehmen befasst sich mit der Herstellung von Druckguss- und Formdienstleistungen höchster Qualität für Kunden in diesen Branchen und somit mit der Präzision und Haltbarkeit aller Produkte.

2. Was sind die Dienstleistungen von GC Precision Mould?

GC Precision Mould bietet Druckgussherstellung aus einer Hand an, was die Entwicklung von Prototypen, den Entwurf von Formen, die Produktion in großen Stückzahlen, die Oberflächenbearbeitung und die Montage umfasst. GC Precision Mould verfügt über Kenntnisse im Bereich Druckguss und Formenbau und bietet daher maßgenaue Komponenten für verschiedene Anwendungen an.

3. Wann wurde GC Precision Mould eröffnet?

GC Precision Mould wurde 1999 gegründet und ist seit mehr als 20 Jahren in der Druckgussbranche tätig. GC Precision Mould verfügt über umfangreiche Erfahrungen und Anwendungen bei der Herstellung von Qualitätswerkzeugen und Formenlösungen, was das Unternehmen zu einem der besten Hersteller von Druckgussteilen und Formenlösungen in China gemacht hat.

0 Kommentare