Zamak 5 ist Teil der Kategorie der Zinklegierungen. Zamak 5 ist eine Zinklegierung mit 3,5-4,3% Aluminium, 0,03-0,08% Magnesium und 0,75-1,25% Kupfer. Sie hat eine Zugfestigkeit von 330 MPa, eine Dichte von 6,7 g/cm³ und einen Schmelzpunkt von 380-385°C. Es wird für den Druckguss von hochfesten Teilen in der Automobil-, Luft- und Raumfahrtindustrie sowie für Konsumgüter verwendet.

In diesem Artikel erfahren Sie mehr über das Gießverfahren, die physikalischen, mechanischen und chemischen Eigenschaften und die wichtigsten Vorteile.

Zusammensetzung und Eigenschaften von Zamak 5

Chemische Zusammensetzung von Zamak 5

Zamak 5 ist eine Legierung auf Zinkbasis, die aus vier Elementen besteht. Das sind Zink, Aluminium, Kupfer und Magnesium. Diese Elemente bringen erhebliche Veränderungen in der Rolle der Leistung.

Zink (96-98%):

Zink ist die Basis der Legierung Zamak five. Wegen seines niedrigen Schmelzpunkts eignet es sich gut für Druckgusstechniken. Wählen Sie Zink mit einem Reinheitsgrad von 99,99%. Denn Verunreinigungen in Legierungen beeinträchtigen die mechanischen Eigenschaften der Teile.

So können beispielsweise Blei (über 0,003%) oder Cadmium (über 0,002%) Teile schwächen oder rissig machen. Außerdem ist Zink in reinem Zustand sehr korrosionsbeständig.

Aluminium (3,5-4,3%):

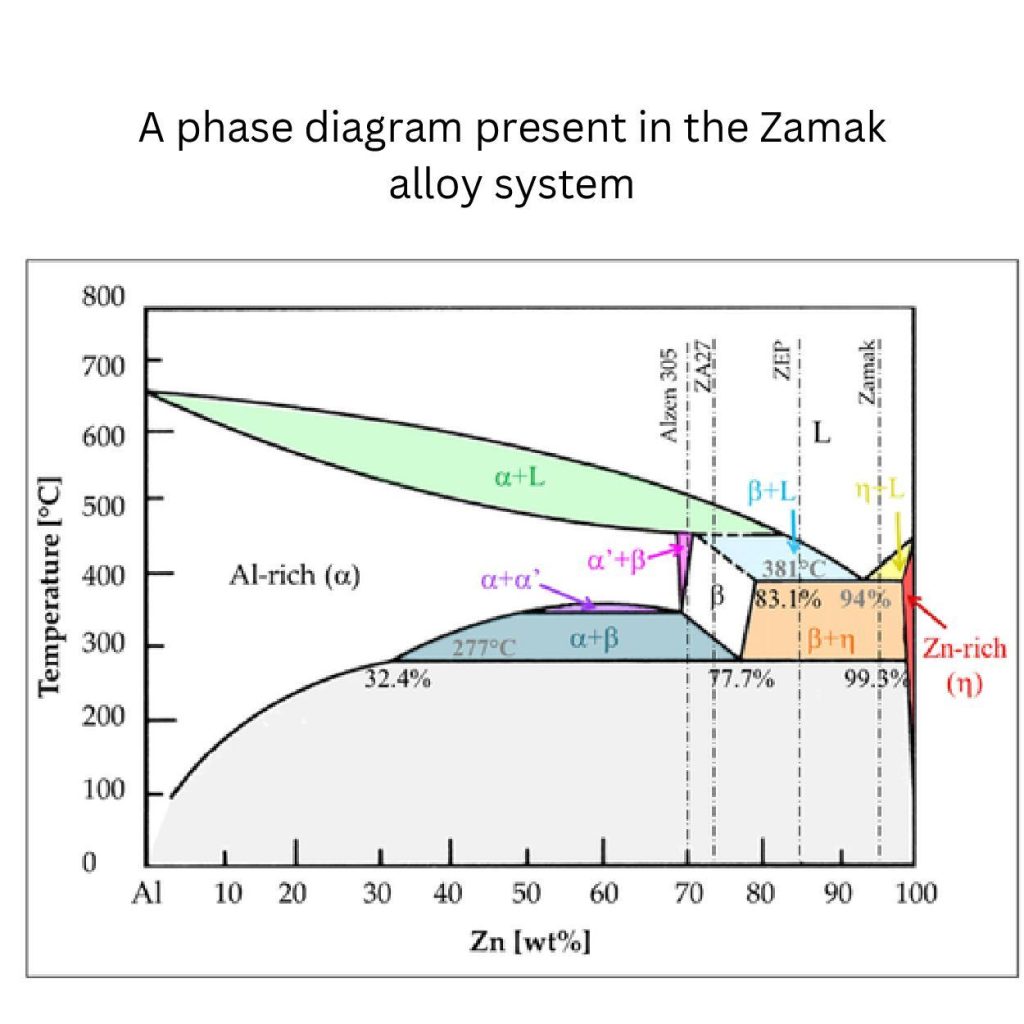

Der Beitrag von Aluminium in Zamak 5 besteht darin, es durch Verfeinerung der Mikrostruktur zu verstärken. Während der Erstarrung bildet das Aluminium intermetallische Phasen. Es verfeinert das Gefüge und die Festigkeit als Ergebnis.

In der Abbildung zeigt der Mischkristall beispielsweise, dass der zinkhaltige Teil bei 381 °C erstarrt. Währenddessen bildet sich die Al-reiche Phase bei 277°C.

Die Phase bestimmt absichtlich harte und duktile Bereiche. Das liegt daran, dass die Zugabe von Aluminium unter 3,5% zu Rissen führt oder bei Überschreitung von 4,5% die Sprödigkeit erhöht und die Wahrscheinlichkeit eines Bruchs erhöht.

Magnesium (0,03-0,08%):

Der Magnesiumgehalt in Zamak five blockiert Verunreinigungen an den Korngrenzen. Deshalb ist es in der Lage zu vermeiden interkristalline Korrosion. Außerdem verbessert der Zusatz die Fließfähigkeit der Legierung und füllt die Form beim Gießen gleichmäßig aus.

Übermäßige Mengen an Magnesium sind für den Warmkammerdruckguss (bei 385°C) nicht gut. Aufgrund seiner Oxidation entstehen dunkle Flecken auf den Oberflächen. Es muss daher während des Betriebs sehr streng kontrolliert werden.

Kupfer (0,75-1,25%):

Kupfer in der Zamak 5-Legierung stärkt seine Fähigkeit. Sie können hohe Temperaturen aushalten. Vor allem, wenn die Temperatur bei 150°C liegt. Die Legierungsstruktur stabilisiert sich. Das erhöht die Kriechfestigkeit im Vergleich zu kupferfreiem Zink.

Kupfer trägt auch zur Erhaltung der mechanischen Eigenschaften der Legierung bei. Es verlangsamt die Alterung der Legierung und hält mehr als 10 Jahre.

Außerdem führt ein übermäßiger Einsatz von Kupfer über 1,25% zu Sprödigkeit, und eine geringere Menge verursacht Dehnung bis zu 30% umgekehrt.

Physikalische Eigenschaften von Zamak 5

Die Dichte:

Die Zugfestigkeit von Zamak 5 liegt bei 6,7 g/cm³. Seine Dichte wirkt sich auf sein Gewicht aus, so dass es 15% leichter ist als Stahl (7,85 g/cm³). Im Vergleich zu Aluminiumlegierungen (2,7 g/cm³) ist es jedoch 60% schwerer.

Schmelzpunkt:

Die Zamak-5-Legierung hat grundsätzlich einen niedrigeren Schmelzpunkt, der zwischen 380°C und 385°C liegt. Infolgedessen verbrauchen sie auch 25% weniger Energie als Aluminiumlegierungen.

Außerdem erstarrt der Zamak-5-Gehalt während des Gießens sehr schnell innerhalb von 0,8 Sekunden. Dies trägt dazu bei, dass ein Zyklus in etwa 20 Sekunden abgeschlossen ist.

Zugfestigkeit, Streckgrenze, Dehnung:

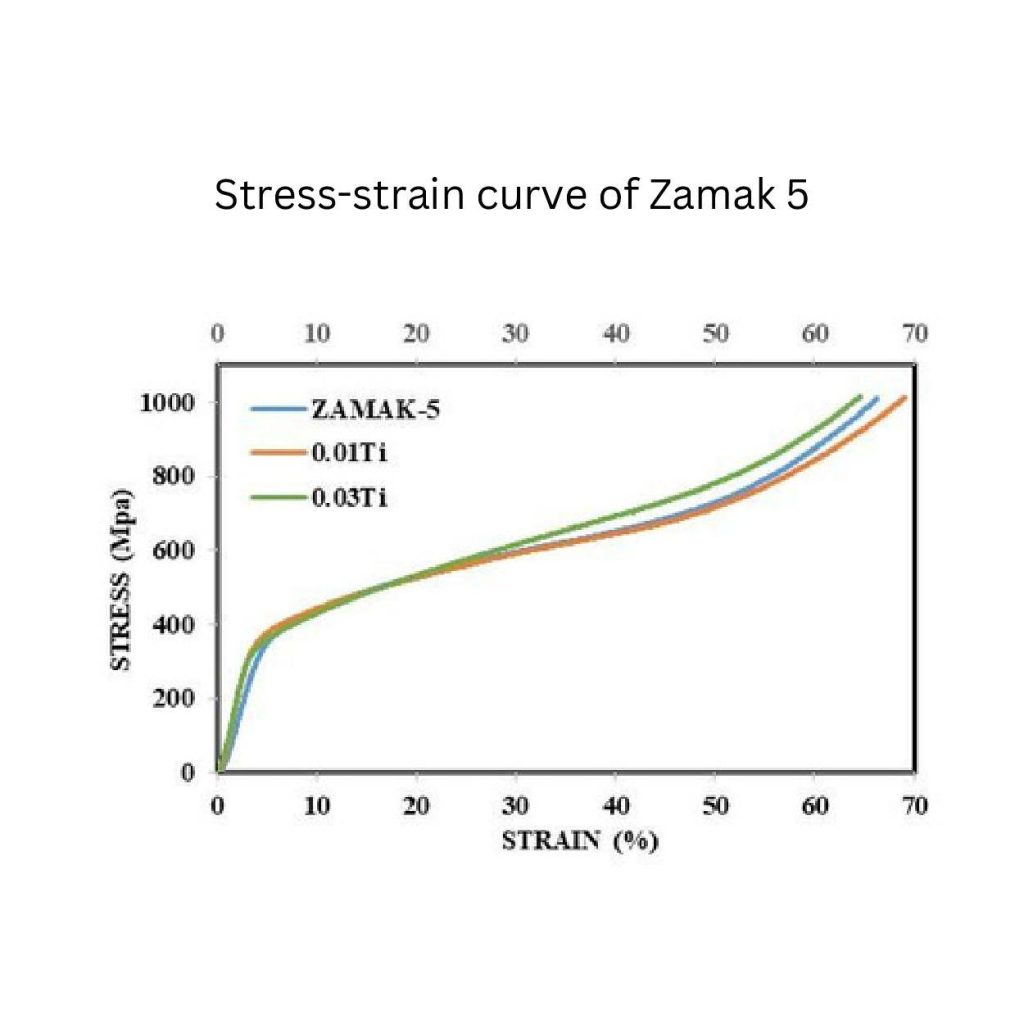

Die Zugfestigkeit von Zamak 5 beträgt etwa 330 MPa. Außerdem hat es eine Streckgrenze von 220 mpa. Die Legierung kann jedoch bis zu 7-10% dehnbar sein, bevor sie bricht.

Außerdem sinkt die Zugfestigkeit bei Temperaturen von 150°C oder darüber. Dies ist auf die thermische Erweichung oder die Veränderung des Gefüges zurückzuführen.

Die Spannungs-Dehnungskurve im Bild zeigt lineare elastische Bereiche. Dieser liegt bei 220 MPa. Auch die plastische Verformung folgt ihr.

Der Anstieg der Zugfestigkeit bei 15% ist auf die kleinere Korngröße (0,02 mm) zurückzuführen. Sie blockiert die Versetzungsbewegung.

Mechanische Eigenschaften von Zamak 5

Härte:

Die Sorte Zamak 5 hat eine Härte von 91 hb (Brinell-Härte). Dieser Wert wird ermittelt, indem eine 10-mm-Stahlkugel mit einer Kraft von 295 N gedrückt wird. Dieser Vorgang dauert 15 Sekunden und hinterlässt eine Delle von 3,2 mm.

Die Härte der Oberfläche verhindert Kratzer. Dies macht die Legierung geeignet für Gegenstände wie dekorative oder Türgriffe.

Schlagzähigkeit:

Charpy-Schlagzähigkeit der Sorte Zamak 5. Diese kann bei 20 °C 53 J betragen. Sie sinkt jedoch auf 35 J, wenn die Duktilität auf -20°C sinkt.

Die Zähigkeit der Sorte spielt immer dann eine Rolle, wenn Teile hergestellt werden müssen, die Vibrationen ausgesetzt sind.

Ermüdungsfestigkeit:

Mit Zamak 5 können Sie zyklische Belastungen von bis zu 100 Mpa bei 1 Million Zyklen bewältigen. Eine raue Oberfläche (Ra > 1,6 µm) oder scharfe Kanten wirken sich jedoch auf den Grenzwert aus und führen zu einer Belastung von 70 MPa. Gegen ständige Vibrationen ist Zamak 5 für Waschmaschinen geeignet.

Vorteile der Legierung Zamak 5

Hohes Festigkeits-Gewichts-Verhältnis

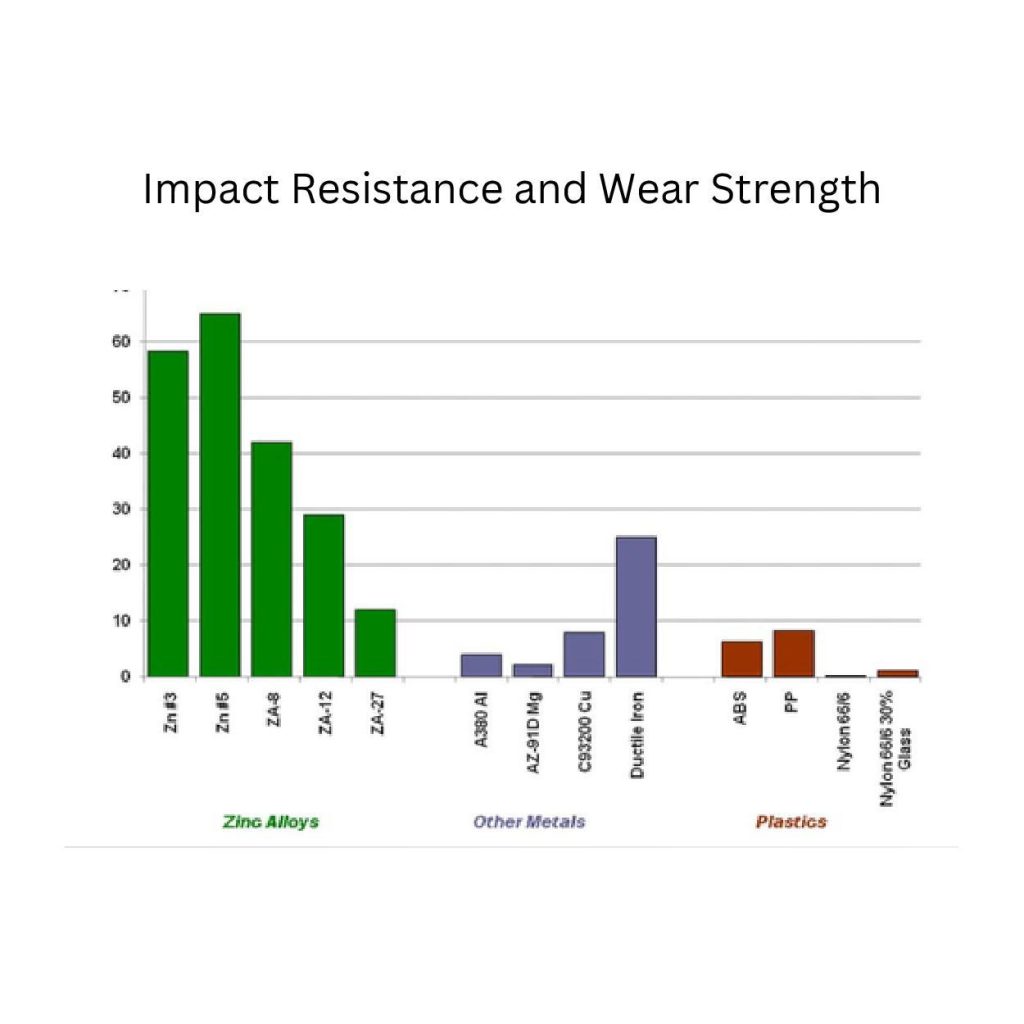

Die Zink-Aluminium-Legierung Zamak 5 hat ein Festigkeits-Gewichts-Verhältnis von 49 Mpa. Sie hat eine gute Zugfestigkeit und Dichte. Das ist viel höher (30%) als die Aluminiumsorte A380 und etwa 50% leichter als C93200 Kupfer.

Darüber hinaus übertrifft die Kerbschlagzähigkeit der Zamak-5-Legierung mit 53 J die von A380-Aluminium (40 J) und ZA-12 (45 J). Dies ist der Grund für die Eignung dieser Sorte für leichtere und hochfeste Teile. Das können Bohrergehäuse und Fahrradpedale sein.

Gute Korrosionsbeständigkeit

Feuchtigkeit (85% RH) oder salzhaltige Umgebungen können zu Rost an Teilen führen. In diesem Fall vermeiden die chemischen Zusammensetzungen (0,08% Magnesium) Rost.

Dieses Metall übersteht Salzsprühnebeltests von rund 500 Stunden und zeigt überraschenderweise eine Oberflächenerosion von weniger als 0,1 mm.

Diese Sorten eignen sich in der Regel gut für den Korrosionsschutz von Schiffsbeschlägen. Zum Beispiel kann es Korrosion ohne Beschichtungen in Teilen wie Bootsklampen und Decksscharnieren verhindern.

Ausgezeichnete Gießbarkeit

Zamak 5 füllt die Form mit der Fließfähigkeit von 95%. Es bietet eine ausgezeichnete Gießbarkeit, da es eine Legierung ist, die komplizierte Formen schafft. Zum Beispiel kann es ein Uhrenzahnrad mit 0,5 mm Zähnen oder ein Laptop-Scharnier gestalten.

Bei Gussteilen sind die Wände sehr dick, so dass sie weniger Zeit zum Abkühlen benötigen. Das senkt auch die Produktionskosten um bis zu 40%, im Gegensatz zu CNC-gefrästem Messing.

Hohe Duktilität

Ohne zu brechen, ist eine Zamak-5-Legierung dehnbar, etwa 7-10%. Seine hohe Duktilität ermöglicht die Kaltverformung. Dies ist für Rohrbögen oder elektrische Anschlüsse erforderlich, um Risse zu vermeiden. Diese Art der Bearbeitbarkeit erleichtert die Nachbearbeitung (Gewindeschneiden oder Bohren).

Anwendungen von Zamak 5

Autoindustrie

Aus der Legierung Zamak 5 werden Automobilteile hergestellt. Dazu gehören Einspritzdüsen, Sensorgehäuse und Getriebehalterungen.

Es sorgt für Maßhaltigkeit (Toleranz) von bis zu ±0,05 mm bei Teilen wie Motorlagern. So dass sie perfekt passen und auch den stärksten Vibrationen standhalten.

Luft- und Raumfahrtindustrie

Aufgrund der mechanischen Eigenschaften von Zamak 5 stellen die Hersteller unkritische Teile wie Kabinenbeleuchtungsblenden oder Lüftungslamellen her. Die Verwendung ist jedoch auf Temperaturen unter 150 °C beschränkt.

Bauindustrie

Im Baugewerbe wird Zamak 5 für die Herstellung von Türgriffen, Fensterschlössern und sogar Dachkonsolen verwendet. Sie profitieren von seinem feinen, polierten Aussehen.

Fingerabdrücke und Anlaufen können das Aussehen der Armaturengriffe beeinträchtigen, und genau aus diesem Grund müssen Sie Chrombeschichtungen auftragen.

Konsumgüterindustrie

Zamak 5 ist ein hochfestes Material. Damit lassen sich Halterungen für Kameraobjektive, Blender, Sockel und Reißverschlussschieber formen. Außerdem ist es gut schweißbar.

Das bedeutet, dass Lasertypen Komponenten wie Nähte in Smartphone-Rahmen mit 200 mm/min bearbeiten können. Das ist der Grund für die geringeren Montagekosten.

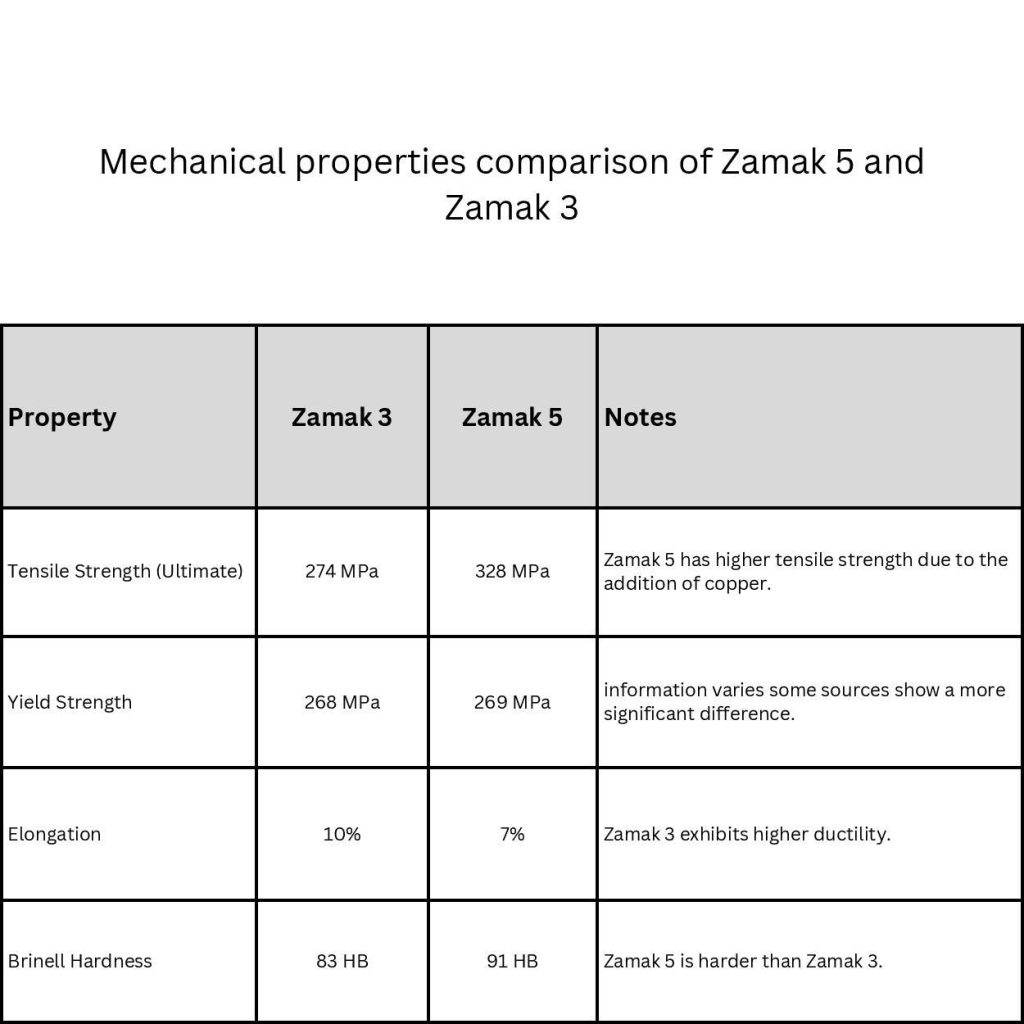

Unterschied zwischen Zamak 5 und Zamak 3

1. Vergleich der chemischen Zusammensetzung:

| Element | Zamak 5 | Zamak 3 |

| Zink (Zn) | 96-98% | 95-97% |

| Aluminium (Al) | 3.5-4.3% | 3.5-4.3% |

| Magnesium (Mg) | 0,03-0,08% | 0,02-0,06% |

| Kupfer (Cu) | 0,75-1,25% | <0,1% |

Der Hauptunterschied besteht darin, dass das Zamak 5 Kupfer enthält. Deshalb erhöht es die Hochtemperaturbeständigkeit.

Das Zamak 3 hingegen enthält nur sehr wenig Kupfer. Allerdings ist es für verbesserte Gießbarkeit und Korrosionsbeständigkeit in Umgebungen wie feucht.

2. Vergleich des mechanischen Aufbaus:

Zamak 5 hat eine bessere und höhere Festigkeit und Härte. Sie eignen sich daher gut für die Herstellung tragender Teile.

Umgekehrt weist die Legierung Zamak 3 eine höhere Duktilität auf. Sie eignet sich für komplexe und schwierige Biegungen.

Vergleich der Anwendungen

Zamak eignet sich für Teile, bei denen Maßhaltigkeit erforderlich ist. Zum Beispiel Motorhalterungen für Kraftfahrzeuge und industrielle Ventilgehäuse.

Die kostengünstige Druckgusslegierung Zamak Three ermöglicht die Herstellung von Teilen mit glatter Oberfläche. Wie Spielzeug oder dekorative Lampensockel.

Faktoren für die Auswahl:

- Stärke vs. Kosten: Zamak ist etwa 12% teurer als Zamak 3. Allerdings hält es in rauen Umgebungen bis zu 50%.

- Korrosionsbeständigkeit: Zamak 3 bietet eine bessere Korrosionsbeständigkeit und ist ideal für Wasserhähne an der Küste. In der Zwischenzeit bietet Zamak 5 eine gute Verschleißfestigkeit für Teile wie bearbeitete Zahnräder.

- Art der Belastung: Die höhere Härte von Zamak 5 ermöglicht es, mit dynamischen Lasten zu konkurrieren (z. B. Zahnräder, Pumpenkomponenten). Zamak 3 eignet sich gut für statische Teile wie Dekorationsartikel.

- Oberflächengüte: Zamak 3 hat eine sehr attraktive und polierte Oberfläche, die den Anforderungen von Schmuckverschlüssen entspricht. Zamak 5 hingegen benötigt eine zusätzliche Beschichtung, um ein ästhetisches Aussehen zu erzielen.

- Einhaltung der Vorschriften: Zamak 5 erfüllt die ASTM B240-Norm für die Automobilindustrie. Es macht hitzebeständige Teile. Zamak 3 entspricht der Norm ISO 301 für kostenempfindliche Waren.

Herstellungsverfahren von Zamak 5

Druckgussverfahren

Der Warmkammerdruckguss eignet sich gut für Zink-Aluminium-Legierungen, so dass die Zamak five in diesem Verfahren gegossen werden kann. Es hat einen niedrigen Schmelzpunkt und kann bei 400 °C erhitzt werden, um eine optimale Fließfähigkeit zu erreichen.

Die geschmolzene Legierung wird in den Formhohlraum aus Stahl gespritzt. Die Hersteller wenden 1000 bis 3000 bar Druck an. Sie nimmt in wenigen Sekunden eine feste Form an, die enge Toleranzen enthält.

Diese Technik eignet sich für die Herstellung größerer Mengen und führt zu glatten Oberflächen (1,6 µm). Es verringert auch den Nachbearbeitungsbedarf.

Zinkguss ist ein sehr kostengünstiges Herstellungsverfahren. Aus diesem Grund wird es von den meisten Massenproduktionsplattformen gewählt. Dazu gehören Halterungen für Kraftfahrzeuge oder Gehäuse für Unterhaltungselektronik.

Prozess-Parameter

Die wichtigsten Parameter sind:

- Einspritzdruck (700-1000 bar). Er verhindert Defekte,

- Stanzformtemperatur (150-200°C), um ein vorzeitiges Abkühlen zu vermeiden

- Abkühlungsraten (50°C/s) unterstützen eine feine Korngröße (0,02 mm).

Die Anpassung dieser Schritte ist wichtig, um tatsächliche Ergebnisse zu erzielen. Es erhöht die mechanischen Eigenschaften wie die Zugfestigkeit.

Diese Parameter verhindern auch abweichende Variablen in den Teilen. Geeignete Kühlsysteme verringern interne Defekte und verbessern die Ermüdungsfestigkeit.

Bearbeitung und Veredelung

Die Sorte Zamak 5 kann mit einer Schnittgeschwindigkeit von 150 m/min bearbeitet werden. Die Vorschubgeschwindigkeiten schwanken um 0,1 mm/Umdrehung. Das hängt vom Hartmetallwerkzeug ab.

Kühlkanäle auf Wasserbasis leiten übermäßige Hitze ab. Das unterstützt alternativ hochpräzises Gewindeschneiden oder Einstechen.

Die Herstellung von Teilen mit einer hochwertigen Oberfläche ist einer der wichtigsten Schritte. Nach Galvanik, die Teile sind besser vor Korrosion geschützt.

Bei den verschiedenen Veredelungsmöglichkeiten bringen die Hersteller Pulverbeschichtungen auf Baubeschläge auf, um ihnen eine dauerhafte Oberfläche zu verleihen. Auf dekorativen Gegenständen wie Lampensockeln haften Farbschichten perfekt.

Alle oben genannten Punkte, die die Auswirkungen auf die Umwelt betreffen, sind viel wichtiger. Führen Sie also umweltfreundliche Verfahren ein. Zum Beispiel können geschlossene Wasserkreisläufe zum Auftragen von Pulverschichten verwendet werden.

Schlussfolgerung:

Zamak 5 ist ein Metall auf Zinkbasis. Es enthält viele Elemente wie Aluminium, Magnesium und Kupfer. Aus diesem Grund hat es ein besseres Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit und eine hervorragende Gießbarkeit. Sie verwenden Druckgusstechniken, um die Anforderungen der Massenproduktion zu erfüllen. Es ist kostengünstig und übertrifft Alternativen wie Zamak 3 oder Aluminium.

0 Kommentare