![]() Druckguss ist vergleichbar mit dem Hummelflug; beides ist theoretisch unmöglich. Mehr als 150 Jahre effektiver Betrieb mit ständig steigender Produktivität und Bauteilqualität haben jedoch gezeigt, dass der Druckguss an sich robust und in der Lage ist, ein hohes Niveau der Prozessfähigkeit zu erreichen. Selbst in den am besten geführten Betrieben fällt Ausschuss an, und im Folgenden werden die Diagnose, die Ursachen und die Behandlung von Fehlern erörtert, die bei Zinkdruckgussstücken auftreten können.

Druckguss ist vergleichbar mit dem Hummelflug; beides ist theoretisch unmöglich. Mehr als 150 Jahre effektiver Betrieb mit ständig steigender Produktivität und Bauteilqualität haben jedoch gezeigt, dass der Druckguss an sich robust und in der Lage ist, ein hohes Niveau der Prozessfähigkeit zu erreichen. Selbst in den am besten geführten Betrieben fällt Ausschuss an, und im Folgenden werden die Diagnose, die Ursachen und die Behandlung von Fehlern erörtert, die bei Zinkdruckgussstücken auftreten können.

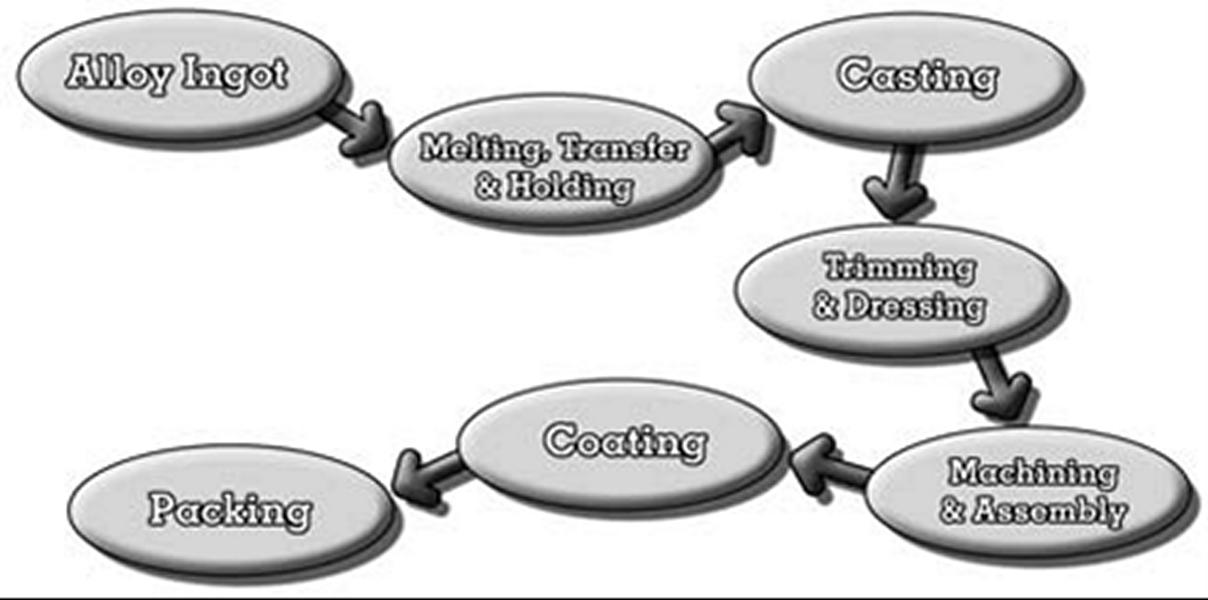

Es gibt mehrere Möglichkeiten, Fehler zu organisieren, um eine einheitliche Behandlung des Themas zu gewährleisten. In diesem Artikel wird schrittweise vorgegangen, vom Eingang des Legierungsbarrens bis zum Versand des Endprodukts, und es werden Informationen zu jeder Art von Fehler an dem Punkt präsentiert, an dem er auftritt. Andere Methoden zur Fehlererkennung und verschiedene Fehlererkennungssysteme werden später behandelt. Die Prozessschritte sind im Folgenden aufgeführt:

Darüber hinaus werden Gusskanäle und Schrott in verschiedenen Phasen recycelt, und die prozessübergreifende Lagerung und Handhabung muss berücksichtigt werden. Nicht alle Gussteile durchlaufen alle Verfahren.

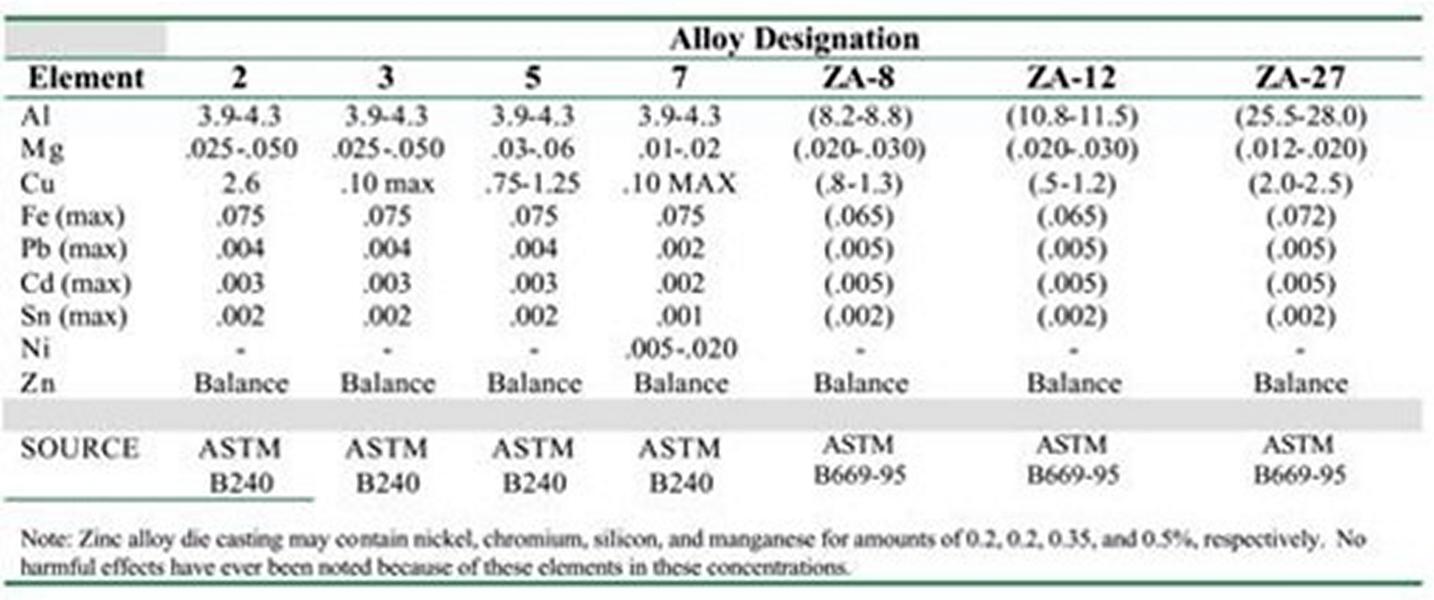

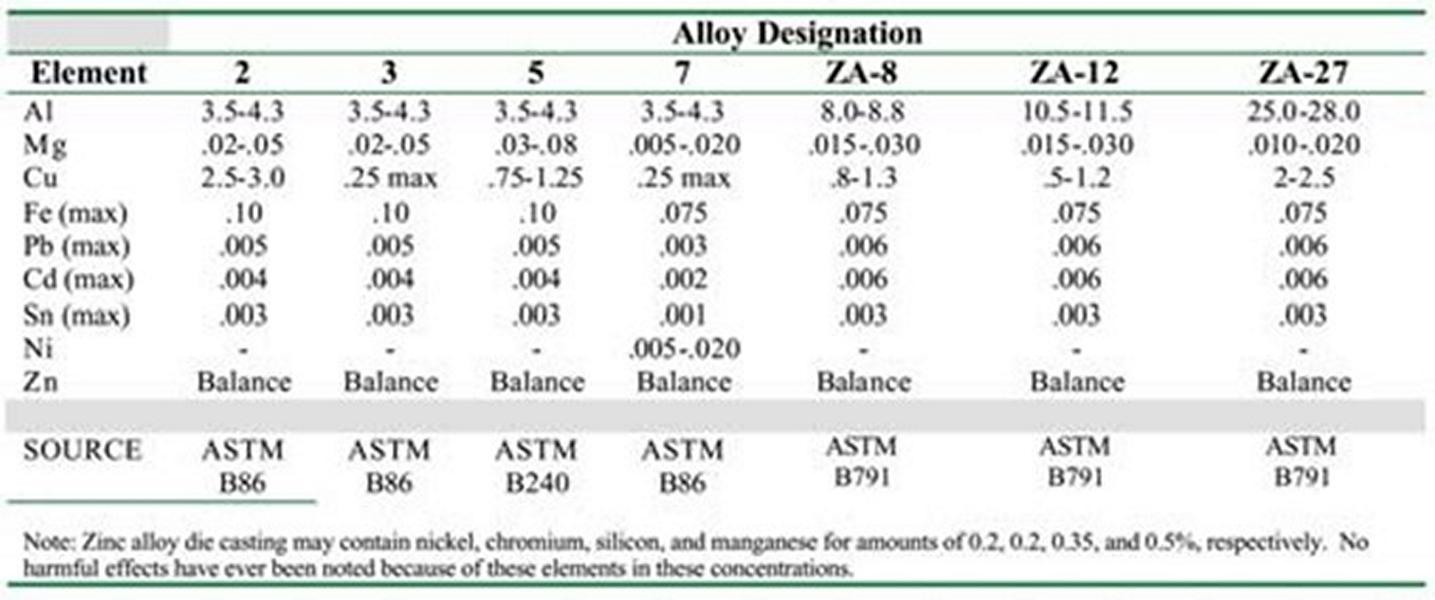

Zinklegierungsbarren Spezifikationen:

Die Zusammensetzungen von Zinkgusslegierungen wurden methodisch über einen Zeitraum von 75 Jahren entwickelt. Die Legierungselemente wurden aufeinander abgestimmt, und die Höchstwerte für gefährliche Verunreinigungen wurden sorgfältig ermittelt. Um zuverlässige Gussstücke herzustellen, müssen Barren verwendet werden, die den international anerkannten Anforderungen entsprechen. Darüber hinaus muss die Qualität der Legierung während des Schmelz- und Gießvorgangs aufrechterhalten werden, um sicherzustellen, dass die gegossenen Komponenten die Kriterien für die Gusszusammensetzung erfüllen.

Die geringfügigen Abweichungen zwischen den Barren- (Tabelle 1) und den Gussnormen (Tabelle 2) für jeden Legierungstyp sollen die durch die regulären Verarbeitungs- und Recyclingprozesse verursachten Abweichungen angemessen berücksichtigen. Die Verwendung von Off-Spec-Barren, insbesondere von Barren mit hochgiftigen Verunreinigungen wie Blei, Zinn oder Cadmium, ist niemals zu rechtfertigen.

Die Legierungen werden in drei Familien unterteilt: 4%-Aluminiumlegierungen (Zamak 3 und 5 sowie Nr. 2 und 7), ZA-Legierungen aus höherem Aluminium (Nr. 8, 12 und 27) und Kupferlegierungen (A cu Zink 5 und 10).

Darüber hinaus haben sich bestimmte andere Legierungen auf dem Markt nicht durchgesetzt. Fast alle Gussstücke aus Zinklegierungen werden aus Zamak Nr. 3 oder Nr. 5 hergestellt; andere Legierungen werden nur dann spezifiziert, wenn besondere Eigenschaften erforderlich sind.

Auswirkungen der Kontamination

Die Auswirkungen verunreinigender Elemente, wie z. B. Blei, auf Gussstücke sind bei allen Legierungen vergleichbar. Die angegebenen Höchstwerte für Verunreinigungen spiegeln die unterschiedliche Schwere der Auswirkungen sowie die Leichtigkeit wider, mit der Barren mit niedrigen Spurenelementgehalten hergestellt werden können.

Blei, Zinn und Cadmium

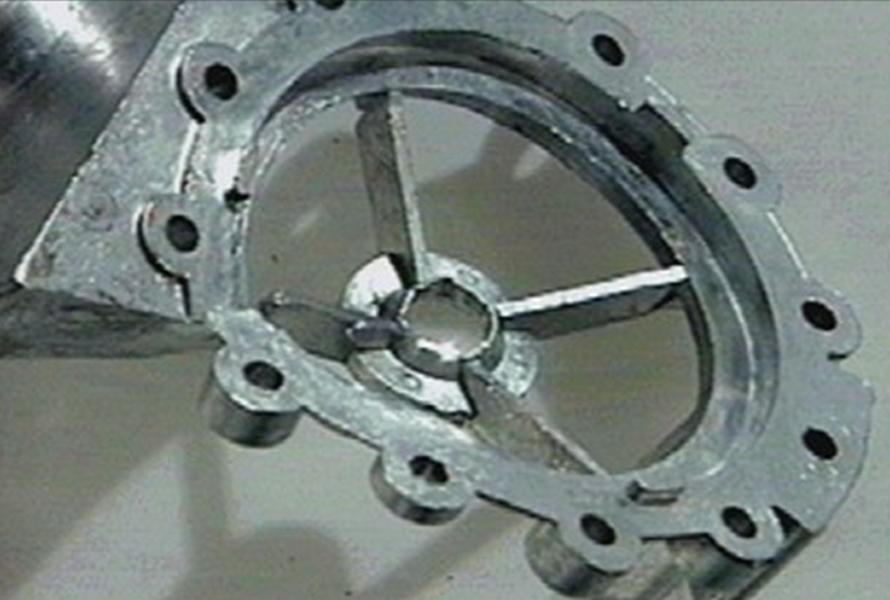

Diese Elemente können zusammen mit den vergleichbaren, aber weniger verbreiteten Indium und Thallium katastrophale Ausfälle durch interkristalline Korrosion verursachen: "Verunreinigungen lagern sich an den Korngrenzen ab und begünstigen die interkristalline Korrosion, insbesondere in warmer, feuchter Umgebung. Die Gussteile quellen auf und brechen auseinander, wobei sich graue Pulverhaufen bilden (Abbildung l).

Wenn der Magnesiumgehalt über den Mindestwerten gehalten wird, sind die Auswirkungen bei Gussstücken, die diese Schadstoffe bis zu den vorgeschriebenen Höchstwerten enthalten, unbedeutend. Zu den Vorbeugungsmaßnahmen gehören der richtige Einkauf von Gussblöcken und eine gute Haushaltsführung, um Verunreinigungen durch das Wiedereinschmelzen oder die Werkstattumgebung, z. B. beim Löten, zu vermeiden.

Eisen

![]() Eisen ist nur geringfügig in Zink löslich, und überschüssiges Eisen verbindet sich mit dem Aluminium in der Legierung und bildet den intermetallischen Komplex Eisenaluminid (FeAl3). Diese Verbindung ist extrem hart und kann, wenn sie in das Gussstück gelangt, zu Problemen bei der Bearbeitung, übermäßigem Werkzeugverschleiß und Polierproblemen führen, da die Partikel abstehen oder herausreißen. Übermäßige Mengen können die Fließfähigkeit der Legierung und damit ihre Fähigkeit, Formen zu füllen, einschränken. Schließlich können Festigkeit und Duktilität abnehmen, wenn sie sich an belasteten Stellen konzentrieren. Es gibt Hinweise darauf, dass die Größe der Partikel und nicht die Gesamtmenge die Bearbeitbarkeit bestimmt, da Eisen aus dem Schmelztiegel kommt. Der wichtigste Schutz besteht darin, die Metalltemperaturen unter Kontrolle zu halten.

Eisen ist nur geringfügig in Zink löslich, und überschüssiges Eisen verbindet sich mit dem Aluminium in der Legierung und bildet den intermetallischen Komplex Eisenaluminid (FeAl3). Diese Verbindung ist extrem hart und kann, wenn sie in das Gussstück gelangt, zu Problemen bei der Bearbeitung, übermäßigem Werkzeugverschleiß und Polierproblemen führen, da die Partikel abstehen oder herausreißen. Übermäßige Mengen können die Fließfähigkeit der Legierung und damit ihre Fähigkeit, Formen zu füllen, einschränken. Schließlich können Festigkeit und Duktilität abnehmen, wenn sie sich an belasteten Stellen konzentrieren. Es gibt Hinweise darauf, dass die Größe der Partikel und nicht die Gesamtmenge die Bearbeitbarkeit bestimmt, da Eisen aus dem Schmelztiegel kommt. Der wichtigste Schutz besteht darin, die Metalltemperaturen unter Kontrolle zu halten.

Nickel, Chrom, Mangan und Silizium

Ein zu hoher Gehalt an diesen Bestandteilen hat die gleichen Auswirkungen auf das Gussstück wie zusätzliches Eisen. Es sei darauf hingewiesen, dass Nickel in der Legierung Nr. 7 kein Verunreinigungsstoff ist; vielmehr ist die angegebene geringe Menge (weniger als die Löslichkeitsgrenze) ein beabsichtigter Zusatz, um die interkristalline Korrosion in dieser magnesiumfreien Legierung mit hohem Fließvermögen zu verringern.

Wirkung von Legierungselementen

Aluminium

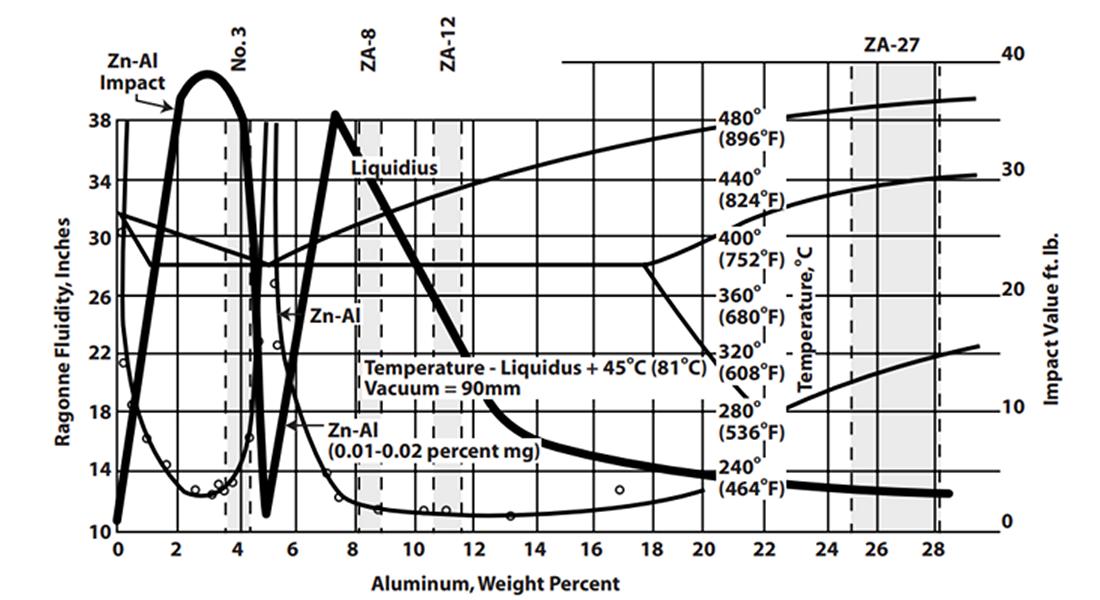

Mit Ausnahme von Acuzink-Legierungen ist Aluminium das häufigste Legierungselement. Sowohl die Festigkeit als auch die Gießbarkeit der Legierungen hängen davon ab, dass ihr Gehalt innerhalb der Spezifikation liegt. Die Eigenschaften können sich außerhalb der angegebenen sehr begrenzten Bereiche schnell ändern, insbesondere bei den Zinklegierungen 2, 3, 5 und 7.

Überschüssiges Aluminium in diesen 4%Al-Legierungen verringert die Kerbschlagzähigkeit erheblich (Abbildung 2), daher sollte bei der Verarbeitung kein Aluminium aufgenommen werden. Sinkt der Aluminiumgehalt unter den vorgeschriebenen Mindestwert, sind die Auswirkungen weniger ausgeprägt. Zu den möglichen Auswirkungen gehören eine Tendenz zum Heißreißen, was die Festigkeit verringert, eine verringerte Fließfähigkeit und eine erhöhte Neigung der Legierung, an der Matrize zu haften (Löten).

![]() Variationen im Aluminiumgehalt wirken sich bei ZA-Legierungen mit höherem Aluminiumgehalt weniger stark auf die Eigenschaften aus, so dass breitere Bereiche zulässig sind. Wie bei den 4%-Legierungen wurden die Zusammensetzungen jedoch optimiert, um eine optimale Kombination von Eigenschaften zu erzielen, und ein Überschreiten der Grenzwerte führt zu Veränderungen, die sich nachteilig auswirken können.

Variationen im Aluminiumgehalt wirken sich bei ZA-Legierungen mit höherem Aluminiumgehalt weniger stark auf die Eigenschaften aus, so dass breitere Bereiche zulässig sind. Wie bei den 4%-Legierungen wurden die Zusammensetzungen jedoch optimiert, um eine optimale Kombination von Eigenschaften zu erzielen, und ein Überschreiten der Grenzwerte führt zu Veränderungen, die sich nachteilig auswirken können.

Magnesium

Obwohl der Magnesiumzusatz eine verstärkende Wirkung hat, besteht sein Hauptzweck darin, intergranulare Korrosion in Legierungen zu verhindern, die Blei, Zinn und andere Metalle bis zum zulässigen Höchstwert enthalten. Gussstücke, die weniger Magnesium als das Minimum des Bereichs enthalten, können im Betrieb korrodieren. Ein Magnesiumgehalt, der den zulässigen Bereich überschreitet, kann zu Heißrissen führen, die einen Festigkeitsverlust oder Schwierigkeiten beim Beschichten zur Folge haben. Ein hoher Magnesiumgehalt verringert die Fließfähigkeit der Legierung, was zu Füllungsproblemen führen kann.

Kupfer

Der Zusatz von Kupfer zur Basislegierung 4%Al erhöht die Festigkeit und Härte auf Kosten der Duktilität und bewirkt, dass sich die Abmessungen der Legierungen während der Alterung stärker verändern. Auch die Kerbschlagzähigkeit von Legierungen mit hohem Kupfergehalt nimmt mit der Alterung ab. Infolgedessen weisen Legierungen, die nicht unter die geltenden Kupfergrenzwerte fallen, Qualitäten auf, die denen der spezifizierten Legierungen entsprechen.

Der Kupferanteil der ZA-Legierungen hat einen erheblichen Einfluss auf ihre mechanischen Eigenschaften. Im Allgemeinen verringert ein hoher Kupferanteil die Duktilität, während ein niedriger Kupferanteil die Zugfestigkeit verringert.

Der wichtigste Legierungszusatz in Acuzinc-Legierungen ist Kupfer, das eine größere Härte und Hochtemperaturfestigkeit als andere Zinklegierungen verleiht. Der relative Kupfer- und Aluminiumgehalt von Acuzinc-Legierungen wurde optimiert, um ein Gleichgewicht zwischen Eigenschaften und Gießbarkeit herzustellen. Da der hohe Kupfergehalt in einem anderen Phasensystem auftritt, kann sich seine Wirkung auf die Änderung der Abmessungen von derjenigen unterscheiden, die für 4%Al-Legierungen berichtet wurde.

Metallschmelzen, Umfüllen und Halten

Mit Ausnahme der Legierungen ZA-12, ZA-27 und Acuzinc10, die Eisen und Stahl in unannehmbar hohem Maße angreifen, können Zinklegierungen geschmolzen und in Metallbehältern gelagert werden. Dadurch können sie im Warmkammerverfahren gegossen werden, bei dem ein Tauchinjektionssystem verwendet wird.

Diese wertvolle Eigenschaft ist jedoch nur durch eine strenge Temperaturkontrolle zu erreichen. Unterhalb von etwa 450 °C löst die Zinklegierung Eisen so langsam auf, dass die Verwendung von Metallteilen, die mit der Legierung in Berührung kommen, möglich ist. Da die Reaktionsgeschwindigkeit exponentiell mit der Temperatur ansteigt, ist sie anfällig für geringfügige Temperaturschwankungen.

Die Reaktion erfolgt zwischen dem Aluminium in der Legierung und dem Eisen im Tiegel und den Maschinenteilen.

Aluminium + Eisen > Intermetallische Partikel

3Al + Fe > FeAl3

Das intermetallische Eisenaluminid schwimmt an die Oberfläche und reagiert mit der Oxidschicht unter Bildung von Krätze. Wird die Krätze in das Metall eingerührt oder sinkt der Füllstand des Topfes so weit ab, dass unter der Oberfläche befindliches Metall in den Schwanenhals gesaugt wird, enthält das Gussstück harte Partikel, die zu den im Abschnitt "Verunreinigung" unter "Eisen" genannten Fehlern führen.

Eine zu hohe Temperatur führt auch zu Magnesiumverlusten, da es sich um ein flüchtiges Element handelt, das weggekocht wird. Bei niedrigem Magnesiumgehalt ist das Gussstück im Betrieb erheblichen Korrosionsproblemen ausgesetzt.

Es sei darauf hingewiesen, dass die Gesamttemperatur der Schmelze nicht der einzige zu berücksichtigende Faktor ist. Wenn es eine heiße Stelle im Ofen gibt, z. B. einen schlecht kalibrierten Brenner, führt die hohe Temperatur zu einer Eisenaufnahme. In schwerwiegenden Fällen kann der Tiegel durchgeschmolzen werden, was zu einem Auslaufen führt.

![]() Empfohlen Metall Gießen Temperaturen sind:

Empfohlen Metall Gießen Temperaturen sind:

|

Zamak Nr. 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzink 5 |

~ 480°C |

|

Acuzink 10 |

~ 5S0°C |

Wenn ZA-Legierungen, insbesondere ZA-27, geschmolzen werden, neigen sie dazu, sich durch die Schwerkraft in Schichten zu trennen, die reich an Aluminium und Zink sind. Durch vertikales Rühren wird die Schmelze gemischt; starkes Rühren sollte vermieden werden, da es die Oxidation fördert. Sobald die Schmelze gemischt ist, sollte sie ruhig bleiben. Es ist von entscheidender Bedeutung, dass eine entstehende Krätzeschicht nicht als abgetrennt und eingerührt angesehen wird. ZA-27 sollte nicht unter 540 °C gelagert werden, da gelöstes Eisen als massive intermetallische Partikel ausfällt.

Das Schmelzen und Warmhalten von spezifikationsgerechten Blöcken sollte problemlos sein, solange eine angemessene Temperaturregelung eingehalten wird und keine unbeabsichtigte Verunreinigung auftritt. Beim Umschmelzen von Läufern und Schrott müssen verschiedene Aspekte berücksichtigt werden.

Die Rückläufe müssen streng getrennt werden, insbesondere in Betrieben, die auch Aluminiumlegierungen schmelzen. Die Vermischung einiger Aluminiumkanäle mit den Zinklegierungen 4% führt zu Gussstücken mit hohem Aluminiumgehalt, die dadurch spröde werden. Das gleiche Problem tritt auf, wenn ZA-Legierungen mit normalen Legierungen gemischt werden.

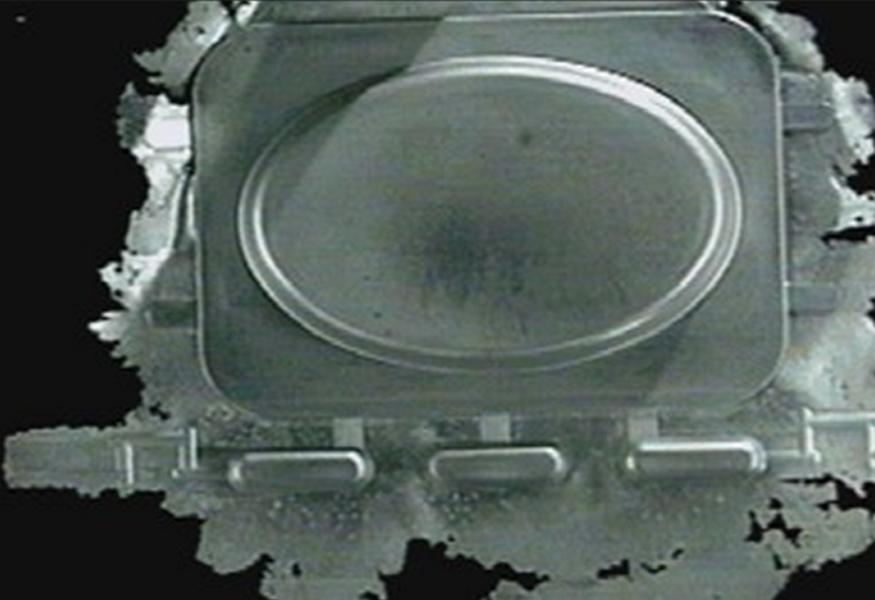

Das direkte Umschmelzen von Spänen, Graten und anderem oberflächenverunreinigtem Leichtmetall erzeugt übermäßige Krätze und kann Verunreinigungen aufnehmen. Solches Material wird am besten separat behandelt, damit die Zusammensetzung des wieder eingeschmolzenen Barrens bestimmt werden kann. Die Krätze sollte aus den gleichen Gründen einzeln behandelt werden. Das Flussmittel neigt dazu, Magnesium herauszulösen, insbesondere wenn das Metall erwärmt wird. Elektroplattierte Gussstücke erfordern besondere Aufmerksamkeit. Beim Schmelzen bleibt die galvanische Haut an der Oberfläche und kann abgeschöpft werden. Die Platte sollte nicht zerbrochen und in die Schmelze eingemischt werden, da vor allem das Nickel harte Stellen bilden kann.

Während des Schmelzens und Gießens verliert die Legierung eine geringe Menge an Magnesium (durch Verflüchtigung) und Aluminium (durch Wechselwirkung mit Eisen und anschließende Entfernung als Krätze). Kontinuierliches Umschmelzen desselben Metalls würde schließlich zu Gussstücken führen, die nicht den Spezifikationen entsprechen. Tests mit der Legierung No3 haben gezeigt, dass sieben Zyklen erforderlich sind, um den Magnesiumgehalt auf weniger als den spezifizierten Wert zu reduzieren. Um diese Verschlechterung zu vermeiden, muss dem Prozess kontinuierlich neuer Barren zugeführt werden.

Zinkdruckgussfehler

Nachfolgend sind häufige Mängel aufgeführt in ZinkdruckgussFür Aluminium- und Magnesiumdruckguss gibt es so ziemlich die gleichen Probleme wie für Zinkguss,

Intern Defekte im Zinkdruckguss

Schrumpfung Porosität

Wenn die Legierung vom flüssigen in den festen Zustand übergeht, schrumpft sie um mehrere Prozent ihres Gussvolumens. Wenn kein zusätzliches flüssiges Metall zur Verfügung steht, um die Schrumpfung zu unterstützen, bildet sich ein Hohlraum. Dies ist die Schrumpfporosität. Sie tritt oft in isolierten schweren Teilen als riesige unregelmäßige Löcher auf (Abbildung S), kann aber auch in einer interdendritischen, rissartigen Form auftreten, insbesondere bei Legierungen mit langem Gefrierbereich wie ZA-27 und Acuzinc.

Interne Porosität kann offengelegt werden, wenn Oberflächen wie Flansche oder Bohrungen bearbeitet werden müssen, was zu Ausschuss führt. Porosität kann auch zu Werkzeugverschleiß und Bohrerverlust bei der Bearbeitung führen. Der Einfluss auf die Festigkeit wird sowohl von der Verteilung als auch von der Menge der Porosität bestimmt. Es ist wichtig, sich daran zu erinnern, dass die für die Legierungen angegebenen "Buch"-Festigkeitswerte an Proben mit typischen Porositätswerten erzielt wurden.

Um die Schrumpfungsporosität zu begrenzen, erhöhen Sie den Metalldruck und stellen Sie sicher, dass der Anschnitt dick genug ist, um während der Erstarrung aktiv zu sein. Der Kolben sollte nicht so weit kriechen, dass er auf den Boden des Schwanenhalses stößt, was zu einem mangelnden Druck auf das Metall führen könnte. Die Packzeit muss ausreichen, um eine vollständige Erstarrung zu ermöglichen; andernfalls wird das Metall beim Zurückfahren des Kolbens aus dem Hohlraum gezogen. Eine lokale Kühlung kann die Entstehung von Hot Spots minimieren und somit die Bildung von isolierten Flecken aus flüssigem Metall verhindern, die beim Gefrieren Poren bilden.

Interdendritische Porosität kann zu Leckagen in druckdichten Bauteilen führen. Je länger der Gefrierbereich der Legierung ist, desto größer ist die Wahrscheinlichkeit von Leckagen. Das Gießen bei einer niedrigen Kokillentemperatur verdickt die Gusshaut und verringert die Möglichkeit von Undichtigkeiten. Dieses Verfahren kann jedoch dadurch erschwert werden, dass die Kokillentemperatur hoch genug sein muss, um ein wünschenswertes Oberflächenaussehen zu erzielen. Die Kokillentemperaturen liegen in der Regel zwischen 170°C und 240°C.

Gas Porosität

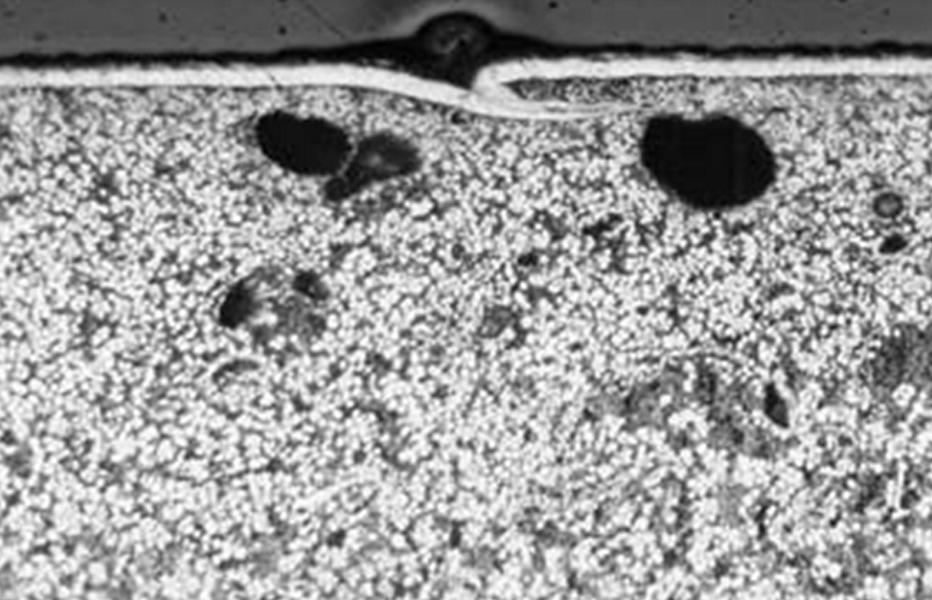

Da sich die Form schnell füllt, können enorme Gasmengen eingeschlossen werden. Nach der Hochdruckverfestigung bildet das Gas quasi-kugelförmige Blasen, meist um die Mittellinie herum (Abbildung 4). Gas und Schrumpfungsporosität können nebeneinander bestehen; in diesem Fall neigt das Gas dazu, die Schrumpfungsporosität abzurunden

Gasporosität verursacht die gleichen Fehler wie Schwindungsporosität, allerdings ist das Auftreten von Leckagen weniger wahrscheinlich, da die Gaslöcher selten miteinander verbunden sind. Außerdem ist Gasporosität die Hauptursache für Blasenbildung in Gussstücken. Bei einer schwachen Legierung, die auf hohe Temperaturen erhitzt wurde, kann der enorme Gasdruck in der Pore die umgebende Metallhaut wegsprengen. Eine Verlängerung der Abkühlzeit und/oder eine Senkung der Kokillentemperatur kann das Auftreten von Blasenbildung kurz nach dem Auswerfen verringern.

Idealerweise sollte die Menge des in der Kavität eingeschlossenen Gases so gering wie möglich sein. Dies wird durch einen möglichst großen Hub in der ersten Stufe und eine möglichst lange Füllzeit erreicht (unter Berücksichtigung der Notwendigkeit kurzer Füllzeiten, um ein akzeptables Oberflächenbild zu erreichen). Die Entlüftungsöffnungen sollten maximiert und richtig positioniert werden. Es ist vorteilhaft, das Spritzen der Form auf ein Minimum zu beschränken. Porosität ist oft ein geringeres Problem und führt mit Sicherheit zu weniger Blasenbildung, wenn sie in Form von vielen mikroskopisch kleinen Poren und nicht in Form von wenigen großen Poren auftritt. Kleine Poren werden durch hohe Metallgeschwindigkeiten begünstigt; Anschnittgeschwindigkeiten von 40m/s sollten das Ziel sein. Beim Vakuumdruckguss wird diese Art von Porosität eliminiert.

Mikroporosität Defekte im Druckguss

Neben der sichtbaren Porosität gibt es auch Porosität in einer Größe, die nur mit einem Mikroskop beobachtet werden kann. Diese Mikroporosität hat, wenn sie auf der Gusshaut nicht vorhanden ist (was häufig der Fall ist), keine negativen Auswirkungen, es sei denn, sie wird später durch Polierverfahren vor der Oberflächenbeschichtung freigelegt.

Tränen aund Risse

Heiße Risse treten, wie der Name schon sagt, bei Temperaturen nahe dem Erstarrungsbereich auf. Der Riss wird durch ein Versagen des Gusses bei hoher Dehnung und geringer Spannung verursacht und folgt oft einem ungleichmäßigen Muster (Abbildung 5). Dies steht im Gegensatz zu den wesentlich geradlinigeren Rissen, die bei niedrigeren Temperaturen unter Bedingungen hoher Spannung und geringer Dehnung auftreten können. Darüber hinaus variiert das Aussehen der Bruchflächen zwischen diesen beiden Arten von Fehlern.

Die Form des Bauteils trägt wesentlich zum Heißreißen bei. Er tritt auf, wenn die Erstarrungsschrumpfung auf einen kleinen Bereich begrenzt ist, insbesondere wenn dieser Bereich auch eine heiße Zone ist. ZA-27 und Acuzinc sind für diesen Fehler anfälliger als die anderen Legierungen, es sei denn, ihr Aluminiumgehalt liegt unter der Spezifikation oder sie enthalten einen Überschuss an Magnesium. Abgesehen von der Verteilung der Kokillentemperatur haben die Gießparameter keinen Einfluss auf das Heißreißen. Die Abkühlung der heißen Bereiche in der Kokille kann zur Lösung des Problems beitragen.

Risse entstehen während des Auswerfens, wenn übermäßige Kräfte erzeugt werden, weil sich das Gussteil in der Form festsetzt. Dies ist häufig das Ergebnis von Fehlern bei der Werkzeugherstellung, die zu Unterschneidungen, unzureichendem Verzug oder Gratbildung führten. Eine Verlängerung der Abkühlungszeit, um das Gussteil zäher zu machen und es besser in die Lage zu versetzen, die Ausstoßkräfte zu absorbieren, kann helfen, Risse zu vermeiden. Wenn die Kraft jedoch durch das harte Anziehen des Gussteils an die Form verursacht wird, sind lange Kühlzeiten unwirksam, und ein früheres Auswerfen kann von Vorteil sein.

Fragen zu Einschlüssen

Dies ist bei Zinklegierungen weit weniger ein Problem als bei solchen mit stärkeren Oxidschichtbildnern. In der Praxis sind häufig nur die durch unzureichende Schmelzeführung entstandenen Eisenintermetalliken problematisch. Der Metallspiegel im Topf darf nicht so weit absinken, dass unterirdisches Metall in den Schwanenhals gelangt.

Oberflächenfehler beim Druckguss

Goldrunden.

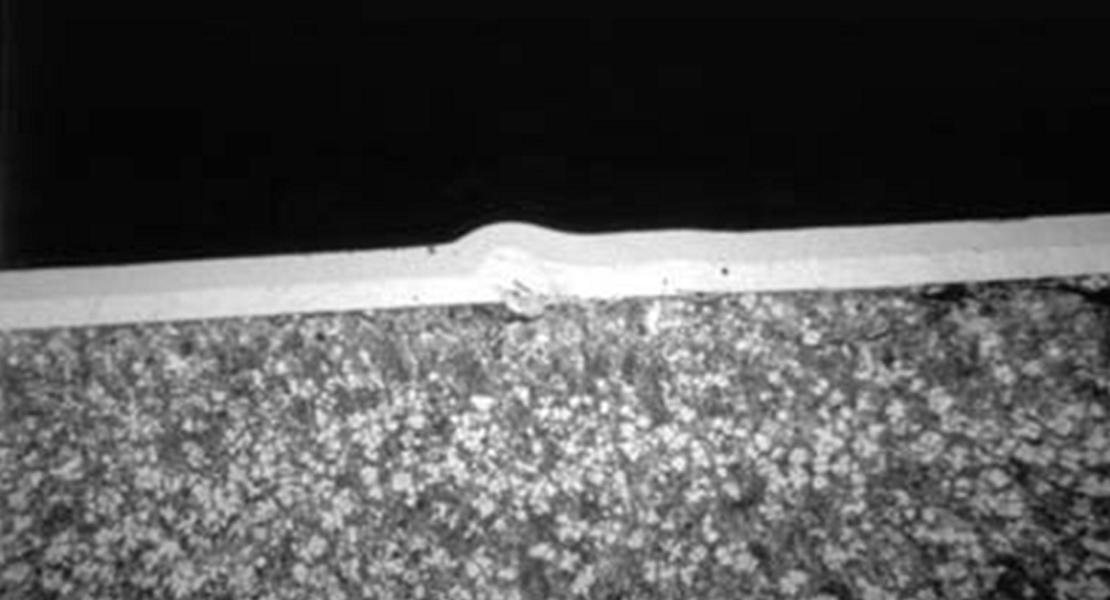

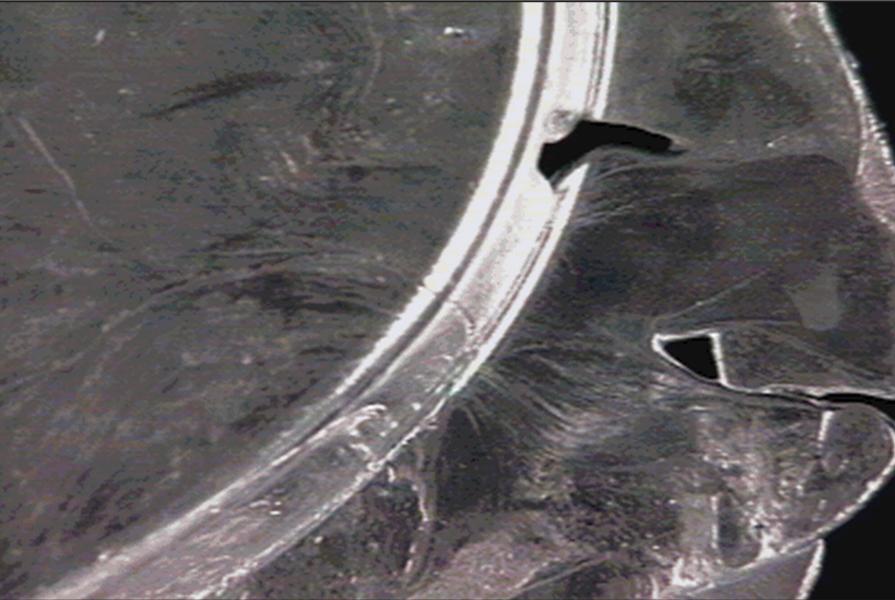

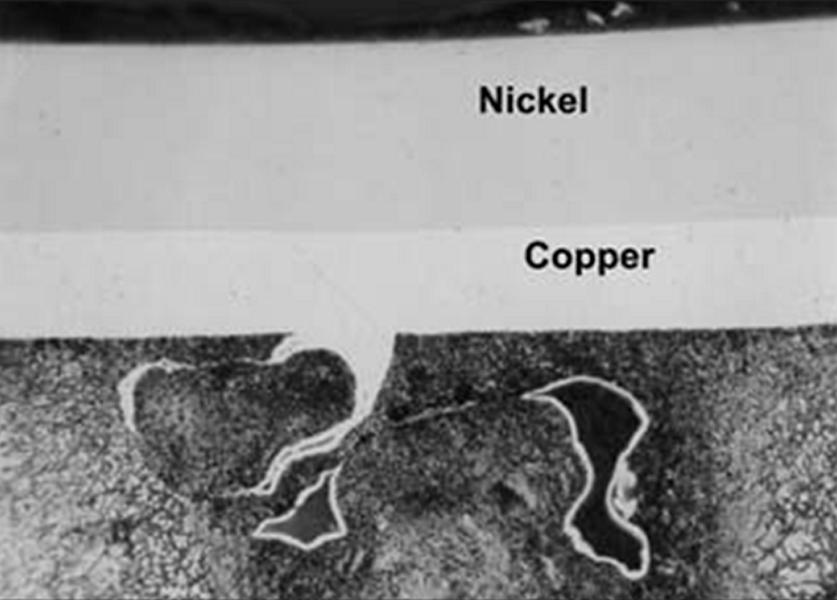

Dieser Fehler (auch bekannt als Fließspuren oder Kaltfluss) entsteht, wenn Metallströme, die in Kontakt mit der Form vorerst erstarrt sind, nicht wieder in den Hauptteil des Gussstücks zurückgeschmolzen werden, wenn zusätzliches Metall eintrifft. Die Oberfläche erscheint als ungleichmäßige Rille mit Fischschuppeneffekt, deren Tiefe je nach Schwere der Überlappung variiert (Abbildung 6). Der Querschnitt zeigt das charakteristische Merkmal einer kalten Überlappung, nämlich das Ausmaß, in dem sich der Oberflächenbruch horizontal fortsetzt und eine unterirdische Diskontinuität erzeugt (Abbildung 7).

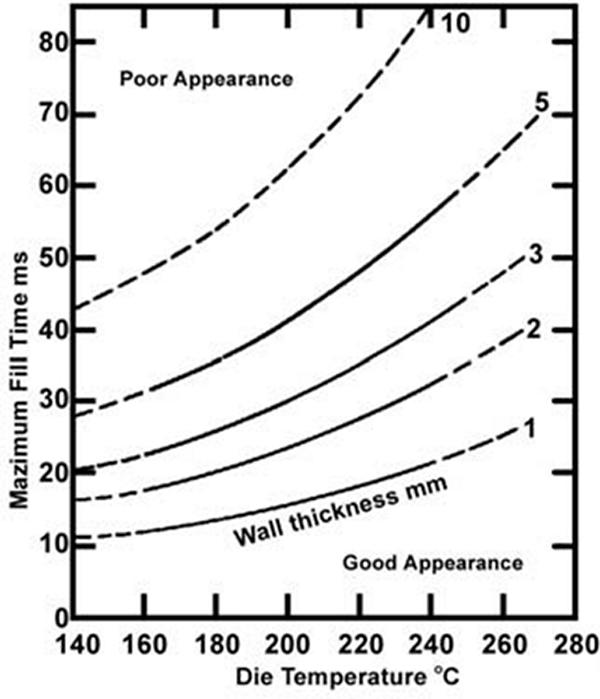

Kalte Überlappungen beeinträchtigen das Aussehen von Gussstücken und verursachen Probleme bei späteren Endbearbeitungsverfahren, insbesondere beim Galvanisieren, was zum Versagen der Beschichtung führen kann. Wenn sie stark ausgeprägt sind, können sie die Duktilität des Gussteils beeinträchtigen. Die Füllzeit des Hohlraums und die Temperatur der Gussform sind die wichtigsten Gießparameter, die die Entstehung von Kaltlippen beeinflussen. Weniger wichtige Merkmale sind Fließmuster, Fließweg, Metallgeschwindigkeit, Formoberfläche und Metalltemperatur. Die Dicke des Gussteils ist entscheidend. Überlappungen treten häufiger bei Gussstücken mit dünnem Querschnitt auf.

Der Zusammenhang zwischen dem Aussehen der Oberfläche, der Wandstärke, der Formtemperatur und der Füllzeit wurde ermittelt. Der Surface Predictor (Abbildung 8) kann zur Bestimmung der maximalen Füllzeit und der minimalen Werkzeugtemperatur verwendet werden, die zu einer galvanisierbaren Oberfläche führen. Wenn das Teil lackiert werden soll, sind längere Füllzeiten und niedrigere Werkzeugtemperaturen akzeptabel. Eine strukturierte Oberfläche auf der Matrize kann die maximale Füllzeit um 50% erhöhen.

![]()

Manchmal treten Überlappungen auf, obwohl die Form heiß ist und die Füllzeit der Kavität kurz ist. Sie sind in der Regel mit einem Drallströmungsmuster verbunden, in dem Gas eingeschlossen ist. Der Gegendruck, der durch die Gas unter die Ende von Hohlraum füllen. verlangsamt die Einkreisung Metall dampft und daher produziert die Bedingungen erforderlich für . Runde Bildung. Unter diese Fall, es wird sein erforderlich zu reduzieren. die Luft gefangen in die die (siehe Abschnitt über Porosität) oder ändern Sie das Füllmuster, um die Bildung solcher Überlappungen zu verhindern.

Kaschierung

Kaschierungen sind überlappende Metallbleche, die sich über einen größeren Bereich und gleichmäßiger als Kaltlippen erstrecken. Sie können entstehen, wenn es Probleme mit dem Einspritzsystem der Maschine gibt, die dazu führen, dass sich das Werkzeug in einer Reihe von Impulsen füllt. Eine Lamelle bildet sich auch, wenn der Hub der ersten Stufe zu lang ist, so dass das erste Metall, das in die Kavität eintritt, sich langsam bewegt und abfriert.

Misrun

Wenn die Form zu kalt und die Füllzeit zu lang ist, wird kein vollständiges Gussteil hergestellt. Das Metall erstarrt vollständig, bevor der Hohlraum gefüllt ist, und es kommt zu einem Fehlguss (Abbildung 9). Kleine Bereiche mit unvollständigem Guss, z. B. an den Enden von Rippen oder in der Mitte von Wirbeln, können durch Gaseinschlüsse verursacht werden, die verhindern, dass das Metall den Hohlraum vollständig ausfüllt. Wenn die Schusskapazität der Maschine überschritten wird, führt der "kurze Schuss" zu einem Fehlschuss.

Schuss oder Spritzer

Wie Lappen sind sie das Ergebnis einer Vorverfestigung, aber Aussehen und Ursache sind unterschiedlich. Der Fehler kann rein oberflächlich sein, wo er eine raue Textur erzeugt, oder er kann eingebettet sein als "Legierungseinschluss" (Abbildung 10). Die "Aufnahmen" sind Legierungskügelchen, die aus dem Hauptmetallstrom herausgespritzt wurden und nicht nachträglich adsorbiert worden sind.

Die Spritzer können durch den Impuls entstehen, wenn das erste Metall durch den Anschnitt fließt, oder sie können Wirbel sein, die sich vom Rand des Metallstroms abkräuseln. Aus diesem Grund treten Spritzer normalerweise in der Nähe des Anschnitts auf. Manchmal sind die Spritzer so lose an das Gussteil gebunden, dass beim Auswerfen ein Teil zurückbleibt. Dieses Material bildet dann "Einschlüsse" im nächsten Gussstück.

Eine Erhöhung der Werkzeugtemperatur sollte die Situation verbessern, aber das wichtigste Mittel ist die Änderung des Anschnitts, um eine solidere Vorderfüllung zu erreichen.

Diese Depressionen in die Gießen Oberfläche sind weniger gemeinsame in Zink Legierung als einige andere Metalle und viel ein geringeres Problem als bei Kunststoff-Formteilen. Die Ursache ist dieselbe Erstarrungsschrumpfung, die auch die Porositätsbildung vorantreibt. Ein lokaler schwerer Abschnitt weist eher eine Oberflächensenke als eine innere Pore auf, wenn die Temperaturverteilung so ist, dass das Wärmezentrum nahe an einer Oberfläche liegt. Die Endschrumpfung zieht dann die schwache feste Gusshaut nach unten und bildet eine Vertiefung (Abbildung 11).

Bei Legierungen wie ZA-27 kann das Aussehen anders sein. Hier erstreckt sich der Fehler über einen größeren Bereich und erscheint frostig. Der lange Gefrierbereich hat das Verhalten dahingehend verändert, dass durch die Schrumpfung die Oberfläche der eutektischen Flüssigkeit abgetropft und rau und halbporös geworden ist, anstatt eine eindeutige Senke zu bilden.

Die verfahrenstechnischen Abhilfemaßnahmen sind die gleichen wie unter Lunkerporosität beschrieben. Eine Umgestaltung des Gussteils zur Verringerung der heißen Stelle sollte durchgeführt werden, wenn dies möglich ist.

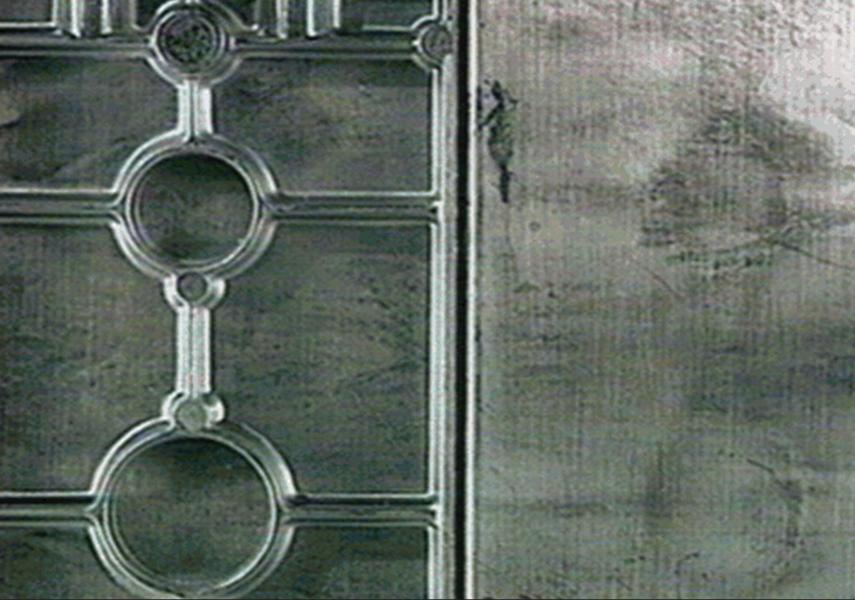

Seen

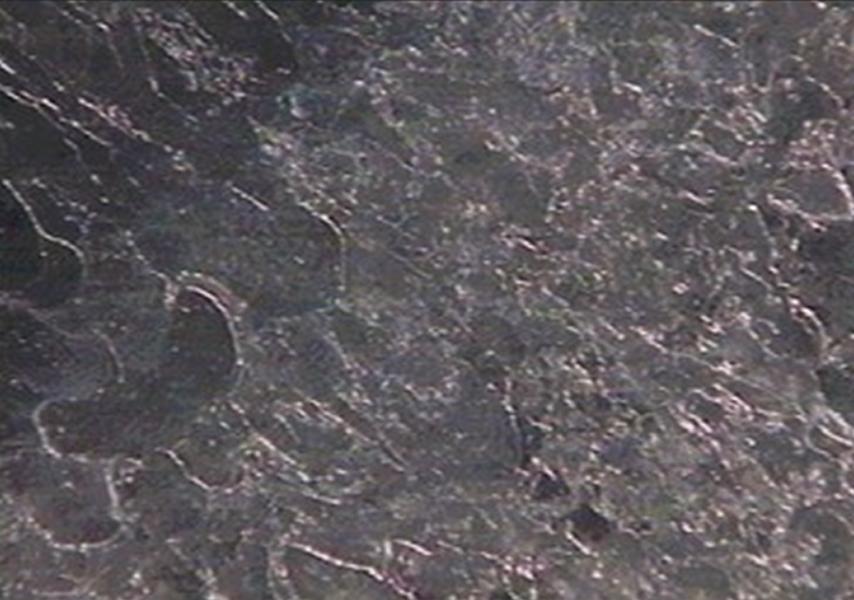

Ein See ist eine breite Stufe in der Gussoberfläche mit einer Stufenhöhe von nur 5 bis S0 Mikrometern. Sie macht sich besonders bei Bauteilen bemerkbar, die anschließend poliert und beschichtet werden, wo sie einen unbefriedigenden Ripple-Effekt erzeugt (Abbildung 12).

Trotz intensiv Untersuchung, die Ursache, und daher die Abhilfe bleibt schwer fassbar. Dort ist Beweise dass der Begriff "See" können zwei Mängel gleichen Aussehens angegeben werden, Einige Seen zeigen beim Schneiden ein anderes Gefüge unter dem See als im Hauptteil des Gussstücks oder der umgebenden Oberfläche. Solche Seen scheinen mit einer frühen lokalen Erstarrung zusammenzuhängen, und die Maßnahmen, die bei kalten Runden ergriffen werden, können von Vorteil sein.

Andere Seen hingegen zeigen keine Gefügeveränderung. Darüber hinaus ist es bei dünnen Gussstücken nicht ungewöhnlich, dass der Fehler durch die gesamte Dicke geht, d. h. auf einer Seite eine Vertiefung und auf der anderen Seite eine Erhöhung aufweist. Das Gussteil hat sich also um einige Dutzend Mikrometer gekrümmt. Dies deutet darauf hin, dass sich der See gebildet hat, als das Gussstück noch fest war, und es ist verlockend, über eine verhaltene Schrumpfung zu spekulieren, die eine "Ölkanne" Verzerrung.

Es ist ziemlich klar, dass der Defekt mit der Hitze zusammenhängt und wahrscheinlich Temperaturgradienten innerhalb des Werkzeugs widerspiegelt.

Blasen

Schneidet man diese glatten Oberflächenausstülpungen auf, wird ihr hohler Kern sichtbar. Blasen werden durch Ausdehnung verursachtdes unter hohem Druck stehenden Gases, das in Gasporen eingeschlossen ist, die die Oberflächenhaut des Gussstücks aufblähen (Abbildung 13). Die Blasen bilden sich, wenn die Legierung zu schwach ist, um die durch das innere Gas erzeugten Kräfte aufzunehmen, wenn die Gussteil ist zu heiß. Die Blasenbildung wird verhindert, indem die Temperatur des Gussstücks beim Auswerfen gesenkt wird.

Dies wird erreicht, indem die Kühlung der Düse erhöht und/oder die Kühlzeit der Düse verlängert wird. Die Blasenbildung wird durch die Verringerung der eingeschlossenen Luftmenge (siehe Abschnitt über die Gasporosität) und durch die Verwendung einer hohen Anschnittgeschwindigkeit zur Verfeinerung der Gasporengröße vermindert.

Risse

Oberflächenrisse können zwei Hauptursachen haben. Die erste Form, die häufig bei Querschnittswechseln auftritt, sind Warmrisse, bei denen die durch die Grenzschwindung nahe dem Schmelzpunkt verursachte hohe lokale Dehnung zu einem interkristallinen Bruch geführt hat. Der zweite Typ tritt auf, wenn das Gussteil in der Kokille festsitzt, was beim Auswerfen zu erheblichen Drücken führt. Diese Risse sind in der Regel weniger interkristallin und geradliniger als die durch Heißrisse verursachten Risse.

Heißrisse sind bei Legierungen mit langem Gefrierbereich, wie ZA-27, stärker ausgeprägt und in erster Linie auf die Form der Komponenten zurückzuführen. Eine lokale Kühlung der betroffenen Region kann von Vorteil sein. (Weitere Informationen finden Sie im Abschnitt über Barren).

Rissbildung durch Auswurf sollte zunächst durch Beseitigung von Formfehlern wie Hinterschneidungen, unzureichender Konizität und rauen Oberflächen angegangen werden. Wenn die Kokillentemperatur gesenkt und die Abkühlzeit verlängert wird, ist das Gussteil fester und kann daher den Ausstoßkräften besser standhalten. Wenn das Festkleben jedoch durch das Schrumpfen des Gussteils auf der Form verursacht wird, z. B. durch ein Loch im Kernstift, kann ein frühzeitiges Auswerfen zur Verringerung der Schrumpfung von Vorteil sein. Um als Trennmittel wirksam zu sein, muss das Formspray die Formfläche ausreichend bedecken.

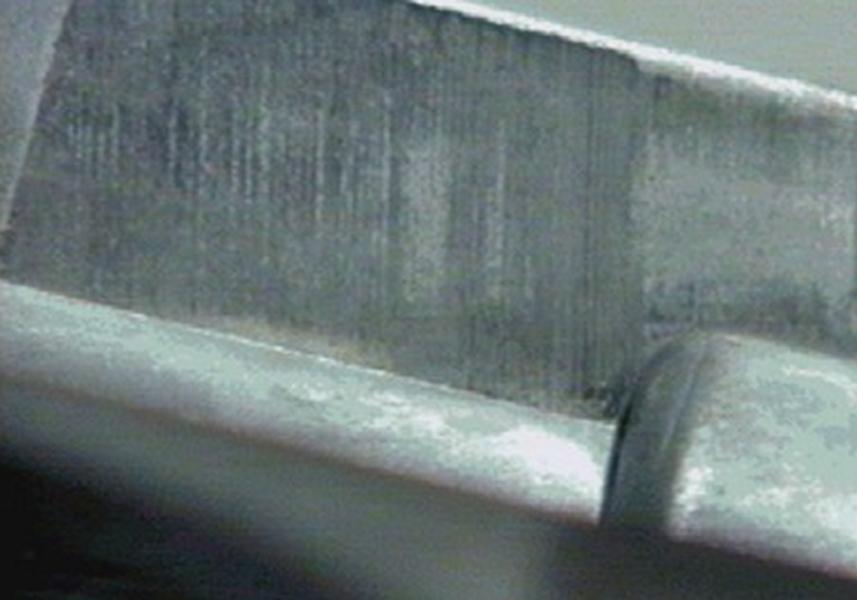

Ziehen Marks

Reibung zwischen Gussteil und Form beim Auswerfen des Bauteils verursacht Riefen entlang der Ziehlinie (siehe Abbildung 14). Ziehspuren werden durch unzureichende Verformung, Hinterschneidungen und Oberflächenrauhigkeit sowie durch unzureichendes Sprühen verursacht. Wenn das Gussteil eng am Bauteil anliegt, lässt sich eine Fressspur nicht vermeiden. In diesen Fällen ist eine möglichst hohe Verjüngung und eine Optimierung der Ausstoßzeit (Temperatur) des Gussteils erforderlich.

Verzerrung

Verbogene Gussteile, die von Auswerferstiften eingedrückt oder durchstoßen werden, entstehen, wenn das Gussteil zu schwach ist, um den Auswerferkräften standzuhalten (Abbildung 15). Die Kokille sollte zunächst auf Hinterschneidungen, unzureichende Verformung und raue Oberfläche geprüft werden. Das Problem kann dann durch Senkung der Temperatur, bei der das Gussteil ausgestoßen wird, in den Griff bekommen werden. Dies wird erreicht, indem die Temperatur der Gussform gesenkt und/oder die Kühlzeit der Gussform verlängert wird.

Erosion

Erosion führt zu Verschleiß und Hohlräumen in der Formoberfläche, was zu Abdrücken auf dem Gussteil und Problemen beim Auswerfen führen kann. Außerdem verkürzt sie die Lebensdauer der Form. Die geschmolzene Legierung verschleißt die Form an den Stellen, an denen der Metallstrom mit hoher Geschwindigkeit auf die Form trifft. In beiden Fällen führt eine Verringerung der Metallgeschwindigkeit zu einer Verringerung der Erosion. Die Erosion wird auch durch Senkung der Werkzeugtemperatur verringert. Sie tritt eher bei Werkzeugen auf, die auf der weichen Seite des Härtebereichs gehärtet sind.

Wärme Überprüfen Sie

Ein verrücktes Pflastermuster von Rippen auf der Gussoberfläche ist auf das Aufbrechen der Formoberfläche zurückzuführen (Wärmeprüfung). Die Ursache ist die Oberflächenspannung, die durch den Temperaturzyklus entsteht, der bei jedem Gussstück auftritt. Wie stark die Spannung ist, hängt von der Schmelztemperatur der Legierung ab. Da Zinklegierungen einen niedrigen Schmelzbereich haben, ist dieser Fehler selten und tritt nur bei Formen auf, die Millionen von Gussstücken produziert haben.

Löten

Dabei handelt es sich um die Bildung einer physikalisch und chemisch haftenden Legierungsschicht auf der Formoberfläche. Das Gussteil wird dort markiert, wo die angeklebte Haut beim Auswerfen weggerissen wird, und der durch die Anhaftung erzeugte Unterschnitt führt auch zu Riefen im Gussteil. Lötungen sind wahrscheinlicher, wenn die Anschnittgeschwindigkeit hoch ist und die Form Temperatur ist hoch. Die Spray muss sein angemessen in Bestellung zu produzieren a Schutz Ebene auf die Stahl Oberfläche.

Anhaftungen durch Lot lassen sich nur schwer von der Matrize entfernen. Dies unterscheidet sie von Anhaftungen durch überschüssiges Sprühwasser, die normalerweise abgewischt werden können.

Blitzlicht

Wenn das Metall zwischen die Kontaktflächen der Formteile und die Formhälften eindringt, entstehen dünne Schichten von Fremdkörpern. ous Material sind links auf die Gießen (Abbildung 16). An verhindern. diese die die muss sein stark gebaut und perfekt ausgeschaltet.

Selbst dann können thermische Verformungen dazu führen, dass sich die Spalte bei Betriebstemperatur öffnen. Wenn die Schließkraft der Maschine für die Größe des herzustellenden Gussteils nicht ausreicht, trennen sich die Formen und es bilden sich großflächige Grate. Eine Verringerung des Metalldrucks verringert die Wahrscheinlichkeit, dass die Kokillen abplatzen. Auch eine Verlängerung der Füllzeit und damit eine Verringerung der Temperatur des Metalls zum Zeitpunkt des Erreichens der Trennlinie verringert die Penetration zwischen den zusammenpassenden Flächen.

Abmessungen Konsistenz

Das gesamte Thema der Maßtoleranzen wird in einem anderen Kapitel dieses Handbuchs ausführlich behandelt. Es wird hier erwähnt, weil eine Nichtübereinstimmung als Gussfehler angesehen werden kann.

Die Reproduzierbarkeit eines Gussstücks von Schuss zu Schuss ist fast ausschließlich eine Funktion der Temperaturkonstanz. Der Faktor, der sich am stärksten auswirkt, ist die Temperatur des Gussteils zum Zeitpunkt des Ausstoßens aus der Form. StabilisDie Einhaltung dieser Temperatur verbessert die Reproduzierbarkeit der Abmessungen und erleichtert die Einhaltung enger Toleranzen.

Aufgrund von metallurgischen Alterungseffekten kommt es mit der Zeit nach dem Gießen zu einer leichten Schrumpfung. Die Menge ist gering und reproduzierbar und stellt nur bei Komponenten mit sehr engen Toleranzen ein Problem dar. Eine Wärmebehandlung bei niedriger Temperatur, in der Regel einige Stunden bei 95 °C, kann zur Stabilisierung des Gussstücks eingesetzt werden, falls erforderlich.

Trimming und Kleiding

Allgemein Probleme in diese Bereich von die Produktion Betrieb sind inakzeptabel ändern von Kontur fällig zu über- Metallabtrag und Verformung aufgrund von grober Handhabung oder Ausrichtungsproblemen.

Abbruch Defekte

Die dünnen Anschnitte, die beim Gießen von Zinklegierungen möglich sind, machen das Abstechen in vielen Fällen zu einer Option anstelle des Pressschneidens. Das Abstechen kann manuell oder mechanisch in Schnecken- oder Taumelmaschinen erfolgen. Ein sauberer Bruch hängt von der Form und Dicke des Angusses ab.

Ohring

Leicht gebogene Tore können gebrochen werden, hinterlassen aber meist "Ohren" auf dem Gussteil, wenn konische Anschnitte verwendet werden. Je nach Konstruktion und Biegerichtung kann der Steg auch bei einem geraden Anschnitt über das Gussteil hinausragen..

Break in

Hier haben die Form des Anschnitts und die Richtung der Biegung dazu geführt, dass der Bruch in das Gussteil eingedrungen ist und einen Hinterschnitt im Gussteil hinterlassen hat.

Torlinie Porosität

Selbst wenn der Anschnitt sauber bricht, bleibt ein Zeuge auf dem Gussstück zurück. Das freigelegte Metall unterscheidet sich von der umgebenden Gusshaut; es ist typisch für das Innere des Gussteils und kann daher Porosität enthalten (Abbildung 17). Je dicker der Anschnitt ist, desto wahrscheinlicher ist es, dass diese Porosität sichtbar ist. Die Menge der Anschnittlinie porosDie Qualität der Beschichtung wird durch die Faktoren beeinflusst, die im Abschnitt Porosität dieses Kapitels behandelt werden. Auch wenn sie nicht sichtbar ist, kann die freiliegende Mikroporosität nach der Beschichtung ein Problem darstellen.

Trimmen der Presse Defekte im Zinkdruckguss

Punktevergabe

Ein falscher Sitz des Bauteils und/oder eine falsche Ausrichtung und ein falsches Spiel der Matrize können dazu führen, dass die Matrize die Seite des Gussteils rasiert.

Klappbar

Wenn der Grat dünn ist und sich nur über eine kurze Strecke erstreckt, ist die Duktilität der Legierung so, dass sich der Grat eher verbiegt als geschnitten wird. Das Ergebnis ist eine dünne Metallfalte auf der Oberfläche des Bauteils. Wenn dies ein Problem darstellt, kann es besser sein, den Grat absichtlich zu überschneiden, als ihn erfolglos auszusparen, so dass eine bestimmte Dicke für das Schneidwerkzeug vorhanden ist.

Zieleinlaufg Defekte im Zinkdruckguss

Durch übermäßiges Abtragen der Oberfläche wird die Mikroporosität freigelegt. Diese kann nicht sichtbar sein, führt aber zu Problemen, wenn das Gussteil anschließend beschichtet wird.

Barrelling/Vibropolishing Defekte

Skalierung

Übermäßige Behandlung von schwer geläppt Gussteile kann Blei zu die Runden Heben oder werden. vollständig freistehend (Abbildung 18).

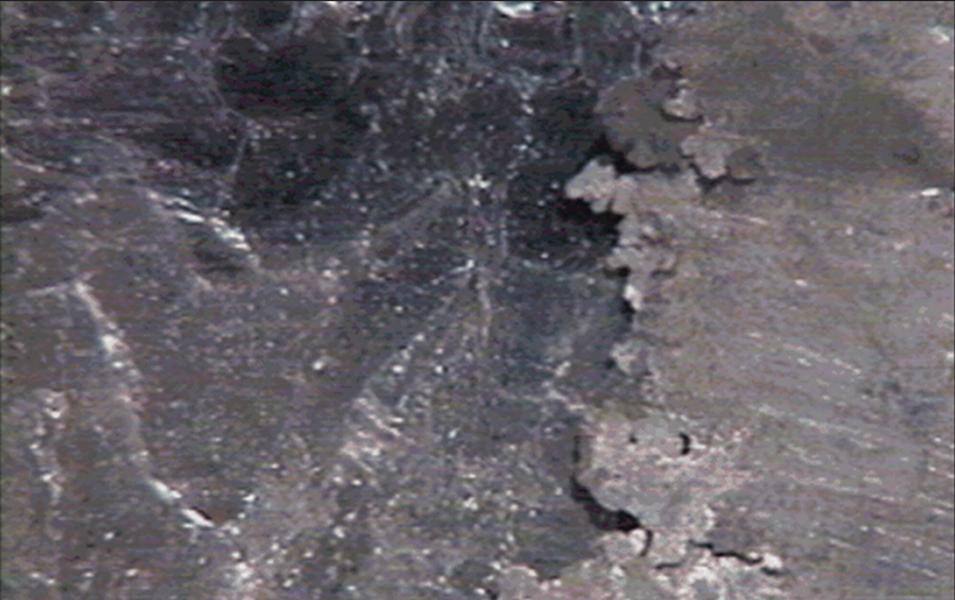

Polieren Defekte

Bei übermäßigem Metallabtrag wird die Mikroporosität freigelegt. Das Auftreten von kleinen Unebenheiten und Kometenschweifen ist auf zu harten Partikeln im Gussstück, die durch Metallverunreinigungen entstehen. Wie beim Trommelpolieren und Vibropolieren, turch das Polieren werden nur Oberflächenfehler, wie z. B. Überlappungen, verdeckt. Die zugrundeliegende Diskontinuität ist immer noch vorhanden und kann später Probleme verursachen.

Bearbeitung und Montage Defekte im Zinkdruckguss

Werkzeug Tragen Sie

Ein schneller Verschleiß von Schneidwerkzeugen kann auf harte Partikel in der Legierung zurückzuführen sein, die durch Verunreinigungen in der Schmelze entstehen. Verschleiß und Bruch können auch dadurch verursacht werden, dass die Werkzeuge in große Gas- oder Schwindungsporen eindringen. Die Vermeidung von Porosität wird im Abschnitt Gießen behandelt.

Freigelegt Porosität

Das Entfernen der gesunden Oberflächenhaut kann Porosität an bearbeiteten Flächen, z. B. an Flanschen oder Bohrungen, freilegen. Die Kontrolle der Porosität wird im Abschnitt "Gießen" behandelt.

Fractuzu

Niet- und Biegearbeiten werden häufig zur Montage von Zinklegierungsgusss. Wenn die Nieten und Laschen im Gusszustand nicht gut verarbeitet sind, kann es zum Bruch dieser Teile kommen. Die Oberflächen müssen frei von übermäßigen Überlappungen und Rissen sein (siehe Abschnitt Gießen). Der nach dem Gießen stattfindende Alterungsprozess beeinflusst die Duktilität. Er ist etwa drei Wochen nach dem Gießen am geringsten. Die Duktilität der Legierung wird durch Verformung bei mäßig erhöhten Temperaturen erheblich gesteigert.

Puder-Nasenbärng Zinkdruckgussfehler

In diesem Abschnitt werden Mängel untersucht, die während der Beschichtung und an der Beschichtung im Betrieb auftreten. Nur die Mängel verursacht von Fehler in die Gießen sind abgedeckt. A mehr vollständig Abdeckung, die enthält Mängel in der Mantel selbst, ist in den Broschüren angegeben "Verzinkung der Matrize Gussteile" und "Pulverbeschichtung von Zinkdruckgussformen Gussteile" die von der Zinc Development Association, London, UK, veröffentlicht wurden.

Verzerrung

Die Festigkeit der Zinklegierung nimmt mit der Temperatur ab, so dass sie bei den Temperaturen des Lackierofens ziemlich schwach ist, und selbst die Temperatur des Beschichtungsbads hat einen gewissen Einfluss. Wenn die Gussteile also schlecht gestützt werden oder die Vorrichtungen eine zu hohe Federkraft ausüben, werden die Gussteile verformt. Verzug kann auch durch den Spannungsabbau des Gussteils entstehen. Die schnelle Abkühlung während des Gießens kann Spannungen einschließen, die durch unterschiedliche Schrumpfung verursacht werden. Die Höhe der Spannungen hängt weitgehend von der Form des Bauteils ab.

Irregular Surface

Das fischschuppenartige Aussehen von Kaltschichten wird durch die Plattierungsschicht hindurch sichtbar und kann, wenn es stark ausgeprägt ist, auch durch die dickere Lackschicht hindurch sichtbar werden. Die Begrenzungen von Seen zeigen sich in Form von Wellen auf der plattierten oder lackierten Oberfläche. Die Ursachen und Abhilfemaßnahmen für diese Mängel werden im Abschnitt Gießen beschrieben.

Plating Defekte im Zinkdruckguss

Blasen

Blasen in der galvanischen Beschichtung sind ein Gussfehler (Blasen und andere Defekte können auch durch Probleme im Beschichtungsprozess verursacht werden), und sie werden durch den Einschluss von Erde, Gas und Beschichtungslösungen in undurchlässigen Oberflächen verursacht. Die Gasbildung hinter der undurchlässigen Beschichtung führt zu Blasenbildung und sogar zum Zerspringen. Die Ausdehnung durch Korrosionsprodukte, die durch die Reaktion des Gussstücks mit eingeschlossenen korrosiven Lösungen entstehen, hat eine ähnliche Wirkung.

Wenn der Einschluss durch kalte Überlappungen verursacht wird, können sich sowohl die Gussoberfläche als auch die Platte abheben. Beachten Sie, dass Falten, die durch das Biegen des Grats auf die Oberfläche entstehen, die gleichen Probleme verursachen wie Überlappungen. Im Betrieb führt die Beschädigung der plattierten Schicht zu Korrosion. (Abbildungen 7 und 19.)

Bei Gussstücken mit einer Oberfläche, die Kaltlippen enthält oder in der grobe Porosität oder Mikroporosität freiliegt, ist die Wahrscheinlichkeit groß, dass sich in der galvanischen Schicht Blasen bilden. Einzelheiten zu diesen Fehlern finden Sie in den Abschnitten Gießen und Abrichten.

Paint Defekte im Zinkdruckguss

Blasen

Blasen auf der lackierten Oberfläche eines Gussteils können in zwei Varianten auftreten. Es ist wichtig, zwischen ihnen zu unterscheiden, da die erforderlichen Abhilfemaßnahmen unterschiedlich sind.

Blasen mittlerer Größe, die auf gegenüberliegenden Seiten des Gussstücks entstehen können, werden durch Gasporosität im Gussstück verursacht (Abbildung 13). Dies kann durch Abkratzen der Farbschicht oder Zerschneiden der Blase überprüft werden. Es handelt sich um eine Gasblase, wenn der Fehler im Gussstück und nicht in der Farbe liegt. Das Problem tritt auf, weil die Zinklegierung bei Einbrenntemperaturen schwach ist, so dass sich das Gussteil aufgrund des hohen Gasdrucks in den Poren aufbläht.

Die Ofentemperatur ist entscheidend, und wenn das Verfahren verschiedene Umstände zulässt, sollte die Option gewählt werden, länger, aber bei einer niedrigeren Temperatur zu brennen. Gussstücke, die bei hohen Temperaturen (200 °C) gebrannt werden, müssen ein Mindestmaß an eingeschlossenen Gasen enthalten, die fein verstreut sind.

Kleinere Blasen werden durch Gas verursacht, das von der Gussoberfläche aufsteigt und sich im Lackfilm verfängt. Manchmal entweicht das Gas, aber die erstarrende Farbe ist zu hart, um wieder eine glatte Oberfläche zu bilden, was zu einer Blase wie ein Miniaturvulkan führt (Abbildung 20). Um diese Probleme zu vermeiden, muss der Guss frei von Oberflächendiskontinuitäten sein, die Gas und Erde einschließen könnten, wie z. B. kalte Überlappungen, Falten und sichtbare Porosität. Das Backen vor dem Hinzufügen der organischen Schicht ermöglicht es dem Gussstück, Gas auszutreiben und das Problem zu lösen.

Abgesplittert Farbe

Das Abblättern von Farbe kann manchmal durch einen Gussfehler oder unsachgemäße Behandlung nach der Beschichtung verursacht werden. Wenn eine Falte (z. B. ein umgebogener Grat) lackiert und dann einem Schlag ausgesetzt wird, kann sie abbrechen und die darunter liegende unbeschichtete Oberfläche freigeben.

Handhabung, Lagerung und Verpackung

Eine unsachgemäße Handhabung kann zu einer Beschädigung oder Verformung der Oberfläche des Druckguss. Bei Werkzeugen mit mehreren Kavitäten können Gussverbindungen zwischen schwachen Komponenten eine wirksame Unterstützung sein. Das Ausmaß der Oberflächenbeschädigung, das akzeptiert werden kann, hängt von den Qualitätsanforderungen und der verwendeten Beschichtung ab.

Wenn nackte Gussstücke über einen längeren Zeitraum gelagert werden sollen, müssen sie trocken sein. Feuchte Bedingungen fördern das Wachstum von Weißrost und Oberflächenkorrosion. Wenn das Spritz- oder Abschreckwasser abgebaut ist und sich saure Verbindungen gebildet haben, kann die Korrosion stärker ausfallen. Gussstücke sollten so bald wie möglich nach dem Gießen und Polieren beschichtet oder lackiert werden, um das Risiko einer Oberflächenverunreinigung zu verringern.

Die Gussteile müssen in trockenen Materialien verpackt werden, da feuchte Pappe Säuren erzeugt, die die Zinkgussstücke beschädigen und schwärzen.

0 Kommentare