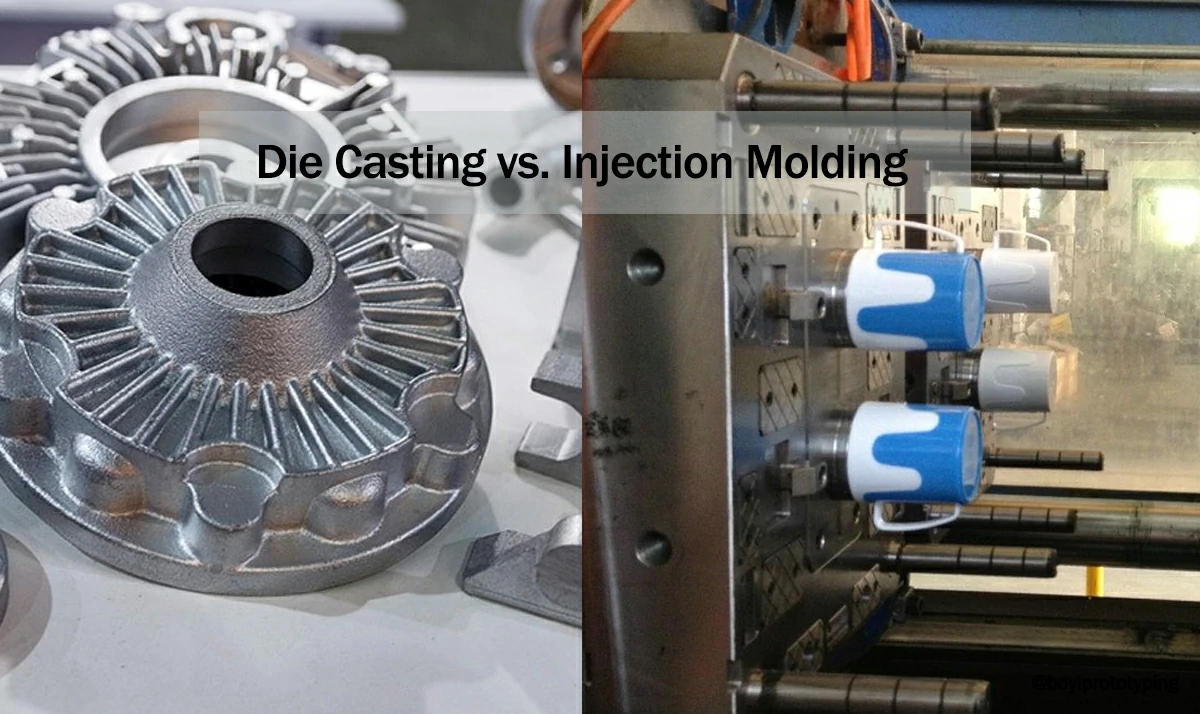

Το καλούπι χύτευσης και το καλούπι έγχυσης πλαστικού είναι δύο από τα πιο συνηθισμένα εργαλεία στη σύγχρονη παραγωγή. Τα καλούπια της παίζουν βασικό ρόλο στη μαζική παραγωγή στην αυτοκινητοβιομηχανία και την αεροδιαστημική βιομηχανία, καθώς και στα ηλεκτρονικά, τα καταναλωτικά αγαθά και τον ιατρικό εξοπλισμό. Τόσο η χύτευση δεσμών όσο και το καλούπι έγχυσης πλαστικού μπορούν να παράγουν εξαιρετικά λεπτομερή και περίπλοκα εξαρτήματα με υψηλές ανοχές, αλλά και τα δύο λειτουργούν βάσει διαφορετικών αρχών, υλικών και τελικών στόχων εφαρμογής.

Αν και η απλή αποστολή τους, η διαμόρφωση του υλικού σε καλούπι, φαίνεται παρόμοια, εξωτερικά, όσον αφορά το υλικό, τις συνθήκες επεξεργασίας, τις απαιτήσεις σχεδιασμού και τις επιδόσεις, είναι εντελώς διαφορετικές. Η γνώση αυτών των διαφορών είναι ανεκτίμητη και απαραίτητη για τους σχεδιαστές προϊόντων, τους μηχανικούς και τους ειδικούς κατασκευής που πρέπει να λάβουν αποφάσεις σχετικά με το ποια είναι η πιο αποτελεσματική, οικονομικά αποδοτική και τεχνικά εφικτή λύση για μια δεδομένη εφαρμογή.

Το άρθρο αυτό συγκρίνει λεπτομερώς τις λεπτομέρειες σχετικά με τα καλούπια χύτευσης και τα καλούπια έγχυσης πλαστικού, τον τρόπο λειτουργίας τους, τους τύπους υλικών που χρησιμοποιούν, τον τρόπο κατασκευής και συντήρησής τους, καθώς και τις εφαρμογές, τα οφέλη και τα μειονεκτήματά τους.

Τι είναι το καλούπι χύτευσης;

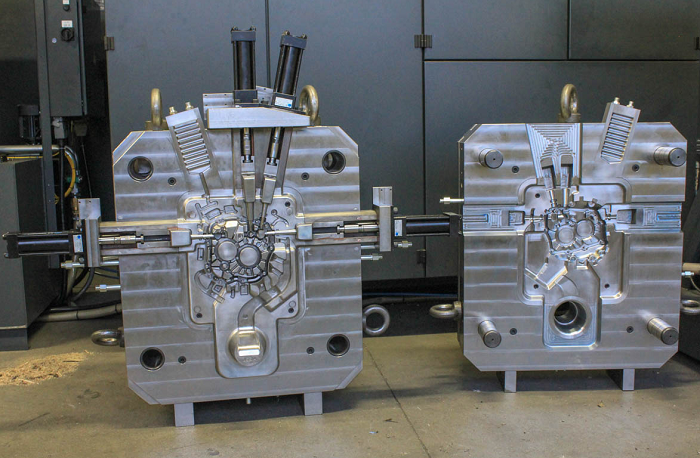

Η χύτευση με εκμαγείο είναι μια διαδικασία χύτευσης μετάλλων κατά την οποία λιωμένο μέταλλο υπό πίεση πιέζεται μέσα σε ένα καλούπι (που αναφέρεται επίσης ως εκμαγείο), δημιουργώντας ένα συμπαγές μεταλλικό εξάρτημα. Αυτά τα καλούπια κατασκευάζονται συνήθως με τη χρήση σκληρυμένου χάλυβα εργαλείων και κατασκευών που αντέχουν σε έντονη θερμότητα και πίεση.

Τα καλούπια χύτευσης είναι τα εργαλεία ακριβείας που εφαρμόζονται κυρίως με αλουμίνιο, μαγνήσιο και ψευδάργυρο χαμηλής περιεκτικότητας σε σίδηρο. Είναι η καταλληλότερη διαδικασία για την κατασκευή μεταλλικών εξαρτημάτων μεγάλων όγκων με ακρίβεια στις διαστάσεις, καθώς και μηχανική αντοχή.

Σημαντικά σημεία των καλουπιών χύτευσης:

- Υλικό: συνήθως παράγονται με χάλυβα H13 ή άλλους εργαλειοχάλυβες υψηλής θερμοκρασίας.

- Ανθεκτικότητα Καλή: Τα καλούπια έχουν σχεδιαστεί για να αντέχουν σε χιλιάδες έως εκατοντάδες χιλιάδες κύκλους υψηλής πίεσης.

- Θερμοκρασίες λειτουργίας: Πολύ υψηλή- τα λιωμένα μέταλλα μπορεί να φτάσουν τους 600 o C.

- Συστήματα ψύξης: Ενσωματωμένα κανάλια που επιτρέπουν την ψύξη και τη στερεοποίηση του μετάλλου εντός της κοιλότητας σε σύντομο χρονικό διάστημα.

- Σύστημα εκτίναξης: Διαθέτει πείρους εκτίναξης που βοηθούν στην αποβολή ή την ώθηση του στερεοποιημένου μεταλλικού αντικειμένου από το καλούπι μετά την ολοκλήρωση της διαδικασίας χύτευσης.

Υπάρχουν δύο τύποι χύτευσης:

- Χύτευση σε καυτό θάλαμο: Χρησιμοποιείται όταν πρόκειται να χυτευτεί κράμα με χαμηλό σημείο τήξης, όπως ψευδάργυρος και μαγνήσιο.

- Χύτευση με ψυχρό θάλαμο: Εφαρμόζεται στην επεξεργασία κραμάτων υψηλότερων σημείων τήξης, όπως το αλουμίνιο, ως αποτέλεσμα εξωτερικής τήξης.

Τι είναι το καλούπι έγχυσης πλαστικού;

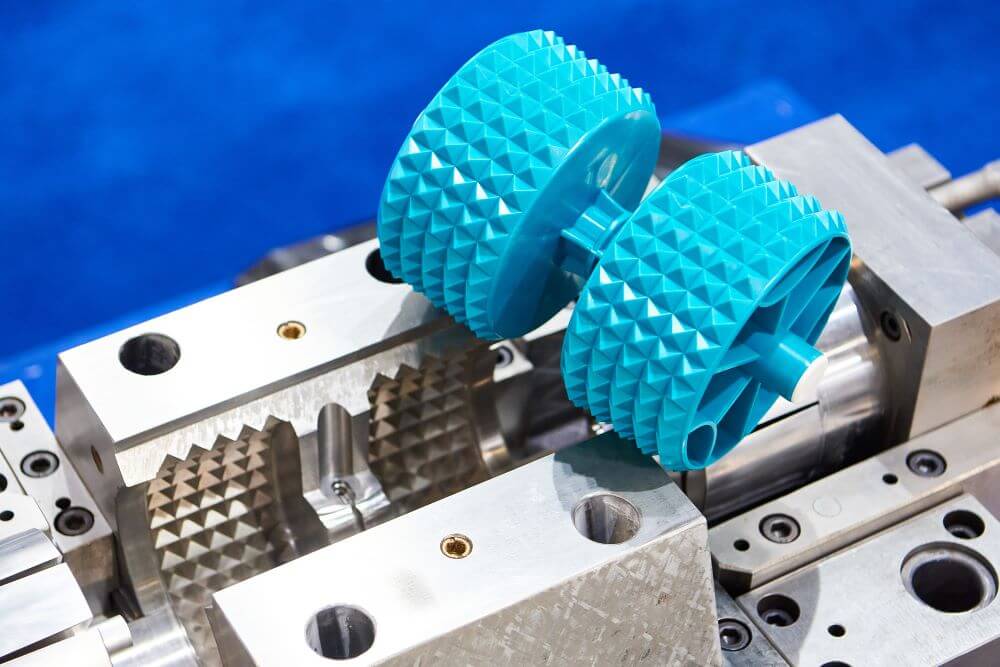

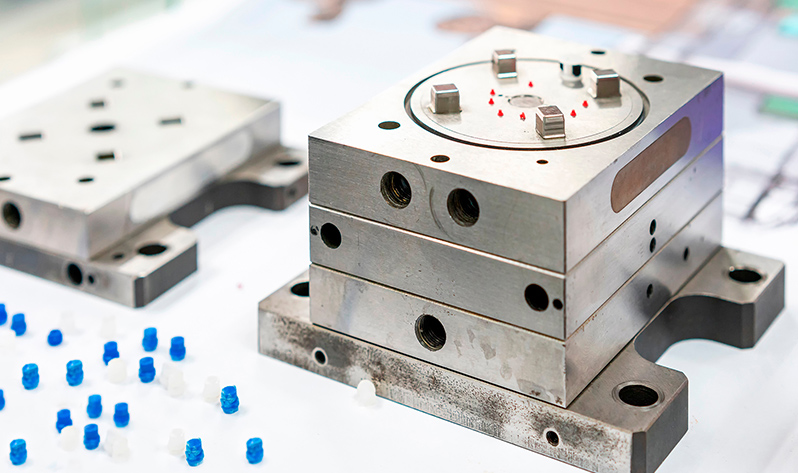

Μία από αυτές είναι η χύτευση με έγχυση πλαστικού, μια μέθοδος έγχυσης λιωμένου πλαστικού σε μια κοιλότητα του καλουπιού, όπου σκληραίνει για να σχηματίσει ένα πλήρες εξάρτημα. Το καλούπι έγχυσης πλαστικών κατασκευάζεται συνήθως από χάλυβα εργαλείων ή αλουμίνιο, αλλά αυτό εξαρτάται από το πόσο θα παραχθεί και από το κόστος. Αυτή η διαδικασία διαφέρει στο ότι δεν περιλαμβάνει μέταλλα, όπως συμβαίνει με τη χύτευση υπό πίεση, αλλά εφαρμόζει θερμοπλαστικά ή θερμοσκληρυνόμενα πολυμερή.

Τα καταναλωτικά αγαθά, ο ιατρικός εξοπλισμός, οι συσκευασίες και σχεδόν οτιδήποτε πλαστικό μπορείτε να σκεφτείτε, καθώς και πολλά άλλα, κατασκευάζονται με τη χρήση καλουπιών έγχυσης. Πολύπλοκα σχήματα, λεπτομερής και περίπλοκη φύση και υφές στις επιφάνειες μπορούν να επιτευχθούν μέσω της διαδικασίας.

Τα πιο σημαντικά χαρακτηριστικά των πλαστικών καλουπιών έγχυσης

- Υλικό: συνήθως από σκληρυμένο χάλυβα, προ-σκληρυμένο χάλυβα, κράμα αλουμινίου ή κράμα βηρυλλίου-χαλκού.

- Ανθεκτικότητα: Εξαρτάται από το υλικό που χρησιμοποιείται για την κατασκευή του καλουπιού- τα χαλύβδινα καλούπια μπορεί να χρησιμοποιούνται για εκατομμύρια κύκλους, ενώ τα καλούπια αλουμινίου μπορεί να χρησιμοποιούνται μόνο σε μικρές σειρές.

- Θερμοκρασίες λειτουργίας: Αυτές είναι πιο ψυχρές σε σύγκριση με τη χύτευση, και πάντα ποικίλλουν ανάλογα με το πλαστικό (περίπου 200οC ή 300οC).

- Συστήματα ψύξης: Αυτά λειτουργούν όπως τα καλούπια χύτευσης, αλλά είναι βελτιστοποιημένα για να λειτουργούν με πολυμερή.

- Σύστημα εκτίναξης: Τα πλαστικά μέρη που έχουν ψυχθεί αφαιρούνται με τη βοήθεια εκτοξευτήρων ή αέρα.

Συμβατότητα υλικών

Μία από τις βασικές διαφορές έγκειται στο υλικό που επεξεργάζονται οι δύο διαδικασίες. Η χύτευση υπό πίεση μπορεί να εφαρμοστεί μόνο σε μέταλλα, ενώ η χύτευση με έγχυση μπορεί να χρησιμοποιηθεί σε πλαστικά. Για κάθε ένα από τα σύνολα υλικών απαιτούνται διαφορετικά εργαλεία, παράμετροι διεργασίας και σχέδια καλουπιών.

Ακολουθεί ο Πίνακας 1: Συμβατότητα υλικών

| Χαρακτηριστικό γνώρισμα | Καλούπι χύτευσης | Πλαστικό καλούπι έγχυσης |

| Χρησιμοποιούμενο υλικό | Λιωμένο μέταλλο (αλουμίνιο, ψευδάργυρος, μαγνήσιο) | Θερμοπλαστικά (ABS, PP, PC, νάιλον κ.λπ.) |

| Υλικό καλούπι | Σκληρυμένος χάλυβας εργαλείων (H13, SKD61 κ.λπ.) | Χάλυβας εργαλείων, προ-σκληρυμένος χάλυβας, αλουμίνιο |

| Εύρος σημείου τήξης | 500°C - 700°C | 150°C - 300°C |

| Αντοχή σε θερμικό σοκ | Πολύ υψηλή | Μέτρια |

| Αντοχή στη φθορά | Κρίσιμη λόγω της λειαντικής δύναμης του λιωμένου μετάλλου | Σημαντικό αλλά λιγότερο ακραίο |

Διαφορά στην κατασκευή και το σχεδιασμό

Και τα δύο καλούπια κατασκευάζονται με τη μεγαλύτερη δυνατή ακρίβεια, αλλά η κατασκευή τους εξαρτάται από τα φυσικά χαρακτηριστικά των υλικών που πρέπει να επεξεργαστούν. Με τα καλούπια χύτευσης υπό πίεση, η αντοχή στη θερμότητα και η ανθεκτικότητα είναι οι σημαντικότερες ανησυχίες, επειδή η πίεση έγχυσης είναι υψηλή και το περιβάλλον του λιωμένου μετάλλου είναι σκληρό. Στην περίπτωση των πλαστικών καλουπιών έγχυσης, η προσοχή είναι μάλλον το λεπτομερές φινίρισμα της επιφάνειας, η στενή ανοχή και οι τέλεια σχεδιασμένες πύλες που προσφέρουν την καλύτερη ροή του υλικού.

Χαρακτηριστικά του σχεδιασμού καλουπιών χύτευσης:

- Πιο σταθερό και πιο βαρύ.

- Πολύπλευρα συστήματα ψύξης και εξαερισμού.

- Προστατευτική επίστρωση (π.χ., νιτρίωση ή PVD, ανθεκτική στη φθορά).

- Χρειάζεται να έχει γωνίες βύθισης για να επιτρέπει την εκτίναξη των εξαρτημάτων.

- Το παχύ και ταχείας ροής μέταλλο σχεδιάστηκε για να λειτουργεί σε πύλες.

Χαρακτηριστικά σχεδιασμού του πλαστικού καλουπιού έγχυσης:

- Ελεύθερος σχεδιασμός και ολοκλήρωση.

- Επιτρέπεται η υποκοπή, υπό την προϋπόθεση ότι μπορούν να συμπεριληφθούν κινούμενα μέρη (ολισθητήρες, ανυψωτήρες).

- Λεπτομερείς επιφανειακές υφές (π.χ. δερμάτινες, ματ, γυαλιστερές).

- Συστήματα ψύξης που είναι βελτιστοποιημένα για χαμηλότερες ταχύτητες μεταφοράς θερμότητας.

- Μεγάλη γεωγραφική ποικιλομορφία τύπων πυλών (θερμοί δρομείς, ψυχροί δρομείς, ακραίες πύλες).

Αποδοτικότητα παραγωγής και χρόνος κύκλου

Και οι δύο διαδικασίες χύτευσης είναι σημαντικές για την αναλυτική απόδοση κόστους του χρόνου κύκλου και της αποδοτικότητας. Η χύτευση υπό πίεση χρειάζεται σχεδόν πάντα περισσότερο χρόνο στον κύκλο, καθώς απαιτείται περισσότερη θέρμανση και ψύξη, αλλά τα εξαρτήματα είναι ισχυρότερα και ικανά να αντέξουν πολλή θερμότητα. Η χύτευση με έγχυση μπορεί να χρησιμοποιήσει μικρότερο χρόνο κύκλου, επομένως είναι κατάλληλη για την παραγωγή μεγάλου αριθμού πλαστικών εξαρτημάτων.

Ακολουθεί ο Πίνακας 2: Απόδοση παραγωγής και χρόνος κύκλου

| Μετρικό | Χύτευση σε μήτρα | Πλαστική χύτευση με έγχυση |

| Χρόνος κύκλου | 30-60 δευτερόλεπτα (ποικίλλει ανάλογα με το μέγεθος του τεμαχίου) | 5-30 δευτερόλεπτα |

| Χρόνος ψύξης | Μεγαλύτερη διάρκεια λόγω των μετάλλων υψηλού σημείου τήξης | Μικρότερη, ταχύτερη ψύξη του πλαστικού |

| Δύναμη μέρους | Υψηλή (μέταλλο) | Μέτρια (εξαρτάται από το πολυμερές) |

| Φινίρισμα επιφάνειας | Καλή, μπορεί να χρειαστεί μετα-επεξεργασία | Εξαιρετικές, ευρείες επιλογές υφής |

Εκτιμήσεις κόστους

Το καλούπι που χρησιμοποιείται στη χύτευση θεωρείται γενικά πιο δαπανηρό για την κατασκευή του λόγω των απαιτήσεων σε υλικό καθώς και της θερμικής αντίστασης. Παρόλα αυτά, το μοναδιαίο κόστος είναι οικονομικό σε περίπτωση μεγάλης ποσότητας παραγωγής μεταλλικών εξαρτημάτων. Τα καλούπια έγχυσης έχουν μεγάλη μεταβλητή τιμή, ανάλογα με την πολυπλοκότητα και τον τύπο του υλικού (χάλυβας ή αλουμίνιο), αλλά τείνουν να είναι πιο οικονομικά σε μικρές και μεσαίες σειρές.

Ακολουθεί ο Πίνακας 3: Εκτιμήσεις κόστους

| Συντελεστής κόστους | Die Casting Mold | Πλαστικό καλούπι έγχυσης |

| Αρχικό κόστος μούχλας | Υψηλή | Μέτρια έως Υψηλή |

| Συντήρηση | Μέτρια έως υψηλή | Μέτρια |

| Διάρκεια ζωής εργαλείου | 100.000+ βολές (λαμβάνεται υπόψη η κόπωση του μετάλλου) | 500.000+ βολές (χαλύβδινα καλούπια) |

| Κόστος παραγωγής ανά τεμάχιο | Χαμηλή (σε υψηλή ένταση) | Χαμηλή (ειδικά για τα πλαστικά) |

Βιομηχανικές εφαρμογές

Η χύτευση υπό πίεση και η χύτευση με έγχυση πλαστικού είναι δύο από τις πιο ευέλικτες ειδικότητες και μπορούν να βρουν χρήση σε ένα ευρύ φάσμα βιομηχανιών, αλλά παρόλα αυτά, διαφέρουν στους τομείς εφαρμογής τους λόγω των ιδιοτήτων του υλικού και των προδιαγραφών απόδοσης.

Εφαρμογές της χύτευσης

Η χύτευση υπό πίεση χρησιμοποιείται ευρέως με τους ακόλουθους τρόπους, καθώς επιτρέπει την κατασκευή ισχυρών μεταλλικών εξαρτημάτων, ανθεκτικών στη θερμότητα και τη θερμοκρασία και με ακριβείς διαστάσεις:

- Αυτοκίνητο: Τα μπλοκ του κινητήρα, τα κιβώτια ταχυτήτων, τα περιβλήματα, τα στηρίγματα, οι ψύκτρες

- Αεροδιαστημική: Εξαρτήματα, δομικά μέρη, περιβλήματα οργάνων

- Καταναλωτικά ηλεκτρονικά: τα κινητά τηλέφωνα, οι θήκες φορητών υπολογιστών, οι υποδοχές και τα πλαίσια είναι σχεδιασμένα με μέταλλο

- Συσκευές: Κιβώτια ταχυτήτων, περιβλήματα κινητήρων και πτερύγια ανεμιστήρων

- βιομηχανικές επιχειρήσεις: Πνευματικά, εξαρτήματα αντλιών, εξαρτήματα ρομπότ

Τα χυτά εξαρτήματα έχουν κάθε εφαρμογή όπου η μηχανική αντοχή, η σταθερότητα των διαστάσεων και η θερμική αντοχή είναι σημαντικοί παράγοντες.

Εφαρμογές της πλαστικής χύτευσης με έγχυση

Η χύτευση με έγχυση πλαστικού ταιριάζει απόλυτα τόσο στο βάρος όσο και στη σχέση κόστους-αποτελεσματικότητας, καθώς και στη χρήση των εξαρτημάτων του σε μεγάλες ποσότητες:

- Ιατρικές συσκευές: Σύριγγες και περιβλήματα, χειρουργικός εξοπλισμός

- Καταναλωτικά αγαθά: Παιχνίδια, προμήθειες κουζίνας, καλλυντικά πιάτα και θήκες τηλεφώνων

- Ηλεκτρονικά: Σύνδεσμοι, περιβλήματα, διακόπτες, κάτοχοι κυκλωμάτων

- Συσκευασία: Καπάκια, φιάλες, καπάκια, διανομείς

- Auto (εσωτερικό/εξωτερικό): Πίνακες οργάνων, επενδύσεις, καλύμματα φώτων και δεξαμενές υγρών

Ελευθερία σχεδιασμού Η πλαστική χύτευση με έγχυση παρέχει απαράμιλλη ελευθερία σχεδιασμού και είναι αποτελεσματική για την παραγωγή σε μεγάλη κλίμακα ακριβών πλαστικών εξαρτημάτων πολύ σύνθετης γεωμετρίας και με πολλαπλά φινιρίσματα.

Πλεονεκτήματα και μειονεκτήματα

Ποια διαδικασία χύτευσης έχει ποια συγκριτικά πλεονεκτήματα και ποια αντισταθμιστικά οφέλη; Ας το μάθουμε:

Τα οφέλη του Die Casting Mold:

- Μεγάλη διαστατική ακρίβεια και επαναληψιμότητα

- Εξαιρετικά μηχανικά χαρακτηριστικά, ιδίως αντοχή και σκληρότητα

- Είναι κατάλληλο για πολύπλοκες γεωμετρίες με λεπτά τοιχώματα

- Καλύτερο φινίρισμα επιφάνειας από άλλες τεχνικές χύτευσης μετάλλων

- Κατάλληλο για παραγωγή μεγάλου όγκου προϊόντων έντασης μετάλλων

Το μειονέκτημα του Die Casting Mold:

- Ακριβό κόστος εργαλείων, Υψηλό αρχικό κόστος εργαλείων

- Ρυθμοί χρόνων κύκλου που είναι πιο αργοί σε σύγκριση με τη χύτευση με έγχυση πλαστικού

- Περιορίζεται στα μη σιδηρούχα μέταλλα (αλουμίνιο, ψευδάργυρος, μαγνήσιο)

- Χρειάζεται δευτερογενής επεξεργασία σε ορισμένα φινιρίσματα ή ανοχές της επιφάνειας

- Η αυξημένη τριβή του μετάλλου προκαλεί πραγματική φθορά του καλουπιού και υψηλή θερμότητα

Πλεονεκτήματα του πλαστικού καλουπιού έγχυσης:

- Το κόστος ανά τεμάχιο στην παραγωγή μεγάλου όγκου είναι χαμηλό

- Λεπτομέρεια επιφάνειας, υψηλή ακρίβεια Υψηλή ακρίβεια και λεπτομέρεια επιφάνειας

- Σύντομη απενεργοποίηση κύκλου, ειδικά σε συστήματα με θερμό δρομέα

- Εύκολη επιλογή υλικού (εύκαμπτο, άκαμπτο, διαφανές, έγχρωμο)

- Μεταβλητά μέρη που είναι ελαφριά και συνεπώς μεταφερόμενα και εργονομικά.

Μειονεκτήματα του πλαστικού καλουπιού έγχυσης:

- Αυτό είναι χαμηλότερο από την αντοχή και τη θερμική αντίσταση των μετάλλων

- Μια φόρτιση προκαλεί πλαστική παραμόρφωση ή μια πλαστική παραμόρφωση που προκαλείται από τη θερμοκρασία αποτελεί κίνδυνο

- Η πολυπλοκότητα οποιουδήποτε σχεδιασμού καλουπιού αυξάνεται όσο αυξάνεται η γεωμετρία του εξαρτήματος δυσμενείς αλλαγές στις σχεδιασμένες επιφάνειες και διαδρομές δυσμενείς αλλαγές στις σχεδιασμένες επιφάνειες και διαδρομές δυσμενείς αλλαγές στις σχεδιασμένες επιφάνειες και διαδρομές δυσμενείς αλλαγές στις σχεδιασμένες επιφάνειες και διαδρομές δυσμενείς αλλαγές στις σχεδιασμένες επιφάνειες και διαδρομές δυσμενείς αλλαγές στις σχεδιασμένες επιφάνειες και διαδρομές.

- Επιπτώσεις των πλαστικών αποβλήτων στο περιβάλλον (ανάλογα με το χρησιμοποιούμενο πολυμερές)

- Υποσυνείδητα σε ελαττώματα ροής, όπως στρέβλωση, συρρίκνωση και σημάδια βύθισης

Περιβαλλοντικές εκτιμήσεις

Και οι δύο τεχνικές χύτευσης μπορούν να επικριθούν και να αμφισβητηθούν, καθώς η βιωσιμότητα αποκτά μεγαλύτερη σημασία σε κάθε τομέα στον οποίο δραστηριοποιούνται οι κατασκευαστές. Από την άλλη πλευρά, υπάρχουν ευκαιρίες για να γίνει η παραγωγή πιο υπεύθυνη.

Περιβαλλοντικές επιπτώσεις της χύτευσης:

- Εντατική ενέργεια: Η τήξη του μετάλλου καταναλώνει μεγάλη ενέργεια.

- Ανακυκλωσιμότητα: ανακύκλωση: μπορούν να ανακυκλωθούν, με μικρή απώλεια ποιότητας.

- Απόβλητα: Το μέταλλο flash (και το καλούπι) μπορεί να επαναχρησιμοποιηθεί στη διαδικασία.

- Μεγάλη διάρκεια ζωής: Τα εξαρτήματα είναι μακράς διαρκείας και σε πολλές περιπτώσεις έχουν μεγάλη διάρκεια ζωής.

Περιβαλλοντικές επιπτώσεις της χύτευσης με έγχυση πλαστικού:

- Υλικές ανησυχίες: Τα πλαστικά που προέρχονται από το πετρέλαιο αποτελούν επίσης μια πιθανή πηγή ρύπανσης όταν ανακυκλώνονται ακατάλληλα.

- Ανακύκλωση: Τα περισσότερα θερμοπλαστικά μπορούν να ανακυκλωθούν με εκ νέου άλεση.

- Βιοπλαστικά και ανακυκλωμένα πολυμερή: Η αυξανόμενη ζήτηση για τη χρήση λιγότερου παρθένου πλαστικού.

- Αποτελεσματικότητα: Για την τήξη και το καλούπωμα του πλαστικού χρησιμοποιείται η μισή ενέργεια σε σχέση με τη τήξη του μετάλλου.

Ο έξυπνος έλεγχος της διαδικασίας και ο σχεδιασμός καλουπιών υψηλής ποιότητας και στις δύο διαδικασίες μπορεί να επιτρέψει τη μείωση της χρήσης υλικών, της κατανάλωσης ενέργειας και του μέσου χρόνου κύκλου, ώστε να διευκολυνθεί η καλύτερη βιωσιμότητα.

Μελλοντικές τάσεις και καινοτομίες

Με την ανάπτυξη του τομέα της μεταποίησης, η χύτευση με εκχύλιση και η χύτευση με έγχυση πλαστικού συμβάλλουν στην ψηφιακή ολοκλήρωση, στις καινοτομίες στα υλικά και στη βιωσιμότητα.

Καινοτομία χύτευσης:

- Χύτευση υπό κενό υψηλής πίεσης (HPVDC): Βοηθά στη μείωση του πορώδους και στη βελτίωση της άριστης ποιότητας των εξαρτημάτων.

- Αυτοματοποίηση και παρακολούθηση IoT: Ενισχύει τη συνοχή και την ιχνηλασιμότητα.

- Νέα κράματα: Ελαφρύ, υψηλής αντοχής αυτοκίνητο και αεροπλάνο.

- Υβριδική κατασκευή: Η χύτευση συνδυάζεται με CNC ή προσθετική κατασκευή.

Η καινοτομία στη χύτευση με έγχυση πλαστικού:

- Διαμορφωμένα κανάλια ψύξης (τρισδιάστατα τυπωμένα): βελτίωση της ψύξης, βελτίωση του χρόνου κύκλου.

- Μορφοποίηση με μικροέγχυση: Δημιουργεί εξαρτήματα εξαιρετικά μικρών διαστάσεων με εξαιρετική ακρίβεια στον τομέα της ηλεκτρονικής και της ιατρικής.

- Ενισχυμένα πολυμερή: Ενσωμάτωση ινών άνθρακα ή υαλοϊνών στο πλαστικό μέρος για να καταστεί δομικά αξιοποιήσιμο.

- Έξυπνα καλούπια: Έλεγχος ποιότητας με αισθητήρες και τεχνητή νοημοσύνη σε πραγματικό χρόνο.

Και οι δύο βιομηχανίες έρχονται κοντά όσον αφορά την ψηφιακή και καθοδηγούμενη από δεδομένα, περιβαλλοντικά ευαισθητοποιημένη κατασκευή, όπου η βελτιστοποίηση των εργαλείων, των υλικών και των διαδικασιών θα αποτελέσει σημαντικό παράγοντα ανταγωνιστικότητας.

Συνοπτικός πίνακας: Χύτευση με έγχυση πλαστικού

Ακολουθεί ο Πίνακας 4: Συγκεντρωτικός πίνακας Σύγκριση της χύτευσης υπό πίεση με τη χύτευση με έγχυση πλαστικού.

| Χαρακτηριστικό γνώρισμα | Die Casting Mold | Πλαστικό καλούπι έγχυσης |

| Πρωτογενές υλικό | Μέταλλα (αλουμίνιο, ψευδάργυρος, μαγνήσιο) | Πλαστικά (ABS, PP, Nylon, PC κ.λπ.) |

| Υλικό καλούπι | Σκληρυμένος χάλυβας εργαλείων (π.χ. H13) | Χάλυβας εργαλείων, αλουμίνιο, χαλκός βηρυλλίου |

| Θερμοκρασία λειτουργίας | 500-700°C | 150-300°C |

| Χρόνος κύκλου | 30-60 δευτερόλεπτα | 5-30 δευτερόλεπτα |

| Δύναμη μέρους | Υψηλή | Μέτρια (ποικίλλει ανάλογα με το πολυμερές) |

| Κόστος εργαλείων | Υψηλή | Μέτρια έως Υψηλή |

| Καταλληλότητα όγκου | Μέτρια έως υψηλή | Χαμηλή έως υψηλή |

| Φινίρισμα επιφάνειας | Καλό, μπορεί να χρειαστεί κατεργασία | Εξαιρετική (προσαρμοσμένες υφές δυνατές) |

| Τυπικές εφαρμογές | Αυτοκίνηση, αεροδιαστημική, ηλεκτρονική | Καταναλωτικά αγαθά, Συσκευασία, Ιατρικές συσκευές |

| Βιωσιμότητα | Τα μέταλλα είναι ανακυκλώσιμα, ενεργοβόρα | Ανακυκλώσιμα πλαστικά, πιο πράσινες εναλλακτικές λύσεις |

Ποιο από τα δύο πρέπει να πάρετε;

Ανάλογα με διάφορες σημαντικές πτυχές, θα πρέπει να αποφασίσει κανείς αν θα χρησιμοποιήσει τη χύτευση υπό πίεση ή τη χύτευση με έγχυση πλαστικού:

- Απαιτούμενα υλικά: Χύτευση υπό πίεση για την επίτευξη αντοχής και αντοχής στη θερμότητα και χύτευση με έγχυση για την εξασφάλιση ελαφρού βάρους και ευελιξίας.

- Ποσότητα παραγωγής: Και τα δύο είναι εξαιρετικά όταν πρόκειται για μεγάλες παραγωγικές σειρές, αλλά η χύτευση με έγχυση μπορεί να κοστίζει περισσότερο μόνο όταν πρόκειται για μεσαίες σειρές όταν χρησιμοποιούνται εργαλεία αλουμινίου.

- Πολυπλοκότητα σχεδιασμού: Η χύτευση με έγχυση επιτρέπει μεγαλύτερη ελευθερία σε πολύπλοκα σχέδια, ενώ η χύτευση με εκχύλιση παρουσιάζει εξαιρετικά αποτελέσματα μηχανικών ιδιοτήτων.

- Προϋπολογισμός και χρονοδιάγραμμα: Τα πλαστικά καλούπια μπορούν να παρέχουν ταχύτερη ταχύτητα και λιγότερο δαπανηρό κόστος πρωτοτύπου και μικρής παραγωγής.

Εν ολίγοις:

Η χύτευση με εκμαγείο θα είναι η καλύτερη επιλογή όταν χρειάζεστε καλά, σκληρά μέρη από μέταλλο που έχουν στενές ανοχές.

Επιλέξτε πλαστικά έγχυσης αν θέλετε ελαφριά, πολύπλοκα και μεγάλης ποσότητας πλαστικά εξαρτήματα με μειωμένο κόστος ανά εξάρτημα.

GC Precision Mould: ο αξιόπιστος συνεργάτης σας στην κατασκευή καλουπιών

Όταν χρειάζεστε αξιόπιστες πηγές καλουπιών υψηλής ποιότητας για την παραγωγή σας, είμαστε οι καλύτεροι στην GC Precision Mould. Όντας στον κλάδο εδώ και αρκετά χρόνια, ειδικευόμαστε στην κατασκευή καλουπιών χύτευσης ακριβείας και καλουπιών έγχυσης πλαστικού για μεγάλο αριθμό εφαρμογών. Το προσωπικό μας προσπαθεί να είναι το καλύτερο, και το επιτυγχάνει χρησιμοποιώντας υψηλή τεχνολογία καθώς και ελέγχους ποιοτικού ελέγχου για να διασφαλίσει την παραγωγή κατάλληλων, ανθεκτικών και αποτελεσματικών μοντέλων. Είτε πρόκειται για εργαλεία μεγάλου όγκου είτε για σχεδιασμό προσαρμοσμένων καλουπιών, η GC Precision Mould μπορεί να εγγυηθεί άριστες υπηρεσίες, λογικές τιμές και παράδοση στην ώρα της.

Συμπέρασμα

Είναι επίσης σημαντικό να κατανοήσουμε τις πρωταρχικές διακρίσεις μεταξύ των διαδικασιών της χύτευση σε μήτρα και τη χύτευση με έγχυση πλαστικού, ώστε να μπορείτε να επιλέξετε την πιο κατάλληλη διαδικασία κατασκευής για την κατασκευή του προϊόντος σας. Και οι δύο απαιτούν καλούπια υψηλής πίεσης για την κατασκευή πολύπλοκων, μεγάλου όγκου κομματιών, ωστόσο διαφέρουν σε μεγάλο βαθμό ως προς το υλικό, το σχεδιασμό του καλουπιού, τις συνθήκες λειτουργίας και το τελικό κομμάτι.

Η χύτευση υπό πίεση είναι κατάλληλη μόνο για ισχυρά και ανθεκτικά στη θερμότητα μεταλλικά εξαρτήματα, τα οποία είναι ευρέως διαδεδομένα στην αυτοκινητοβιομηχανία, την αεροδιαστημική βιομηχανία και τις βιομηχανίες βαρέως τύπου. Έχει μεγάλη σταθερότητα διαστάσεων και ποιότητα επιφάνειας, αλλά συνεπάγεται επίσης υψηλότερο κόστος και χρήση ενέργειας για την κατασκευή εργαλείων. Η χύτευση με έγχυση πλαστικού, από την άλλη πλευρά, μπορεί να παράγει ελαφριά και σύνθετα πλαστικά εξαρτήματα που είναι μη τοξικά, εξαιρετικά ευέλικτα, οικονομικά αποδοτικά και γρήγορα σε όλες τις κορυφαίες βιομηχανίες, όπως η ιατρική, τα καταναλωτικά αγαθά, τα ηλεκτρονικά, μεταξύ άλλων.

Για να αποφασίσετε για τα δύο, εξετάστε θέματα όπως οι απαιτούμενες ιδιότητες του υλικού, η ποσότητα παραγωγής, η πολυπλοκότητα των σχεδίων, ο περιορισμός του κόστους και οι επιπτώσεις στο περιβάλλον. Σε ορισμένες περιπτώσεις, ένας συνδυασμός και των δύο μεθόδων μπορεί να παράγει τα καλύτερα αποτελέσματα στο πλαίσιο υβριδικών συγκροτημάτων.

Οι πιο συχνές ερωτήσεις (FAQs)

1. Είναι τα πλαστικά καλούπια έγχυσης κατάλληλα για χύτευση μετάλλων;

Όχι. Οι υψηλές θερμοκρασίες του λιωμένου μετάλλου θα θερμάνουν τα καλούπια έγχυσης πλαστικού, προκαλώντας το λιώσιμό τους.

2. Για παραγωγή μεγάλου όγκου, ποιο είναι οικονομικά αποδοτικό;

Γενικά, η χύτευση με έγχυση πλαστικού έχει φθηνότερο τεμάχιο ανά μονάδα σε χαμηλούς κύκλους και το κόστος ανά τεμάχιο σε σύγκριση με τη χύτευση με έγχυση πλαστικού είναι χαμηλότερο.

3. Ποια είναι τα κοινά υλικά χύτευσης;

Τέτοια κοινά μέταλλα είναι τα κράματα αλουμινίου, ψευδαργύρου και μαγνησίου.

4. Είναι τα χυτά μέρη καλύτερα και ισχυρότερα από τα χυτά μέρη;

Ναι. Τα χυτά μεταλλικά εξαρτήματα είναι πιο ισχυρά, σκληρότερα και έχουν καλύτερη αντοχή στη θερμότητα από τα πλαστικά εξαρτήματα.

5. Είναι και οι δύο τρόποι ικανοί να παράγουν πολύπλοκες γεωμετρίες;

Ναι, ωστόσο, η χύτευση με έγχυση πλαστικού έχει μεγαλύτερη ευελιξία όσον αφορά το σχεδιασμό λόγω της συμπεριφοράς της ροής του λιωμένου πλαστικού.

0 Σχόλια