Χύτευση μήτρας για την αυτοκινητοβιομηχανία είναι μια διαδικασία κατασκευής χύτευσης που χρησιμοποιείται για την κατασκευή εξατομικευμένων εξαρτημάτων αυτοκινήτων από κράμα μετάλλων. Σε αυτή τη διαδικασία, το λιωμένο μέταλλο εγχέεται σε ένα επαναχρησιμοποιήσιμο καλούπι ή μήτρα υπό υψηλή πίεση. Τα μέταλλα που χρησιμοποιούνται συνήθως είναι αλουμίνιο, μαγνήσιο ή ψευδάργυρος. Αυτή η τεχνική δημιουργεί πολύπλοκα σχήματα. Αυτά τα εξαρτήματα έχουν υψηλή ακρίβεια διαστάσεων και άριστα επιφανειακά φινιρίσματα.

Πολλά εξαρτήματα αυτοκινήτων παράγονται μέσω χύτευσης. Αυτά περιλαμβάνουν:

- Κυλινδροκεφαλές και μπλοκ κυλίνδρων

- Κιβώτια ταχυτήτων και περιβλήματα

- Βραχίονες ελέγχου και αρθρώσεις

- Βραχίονες και εξαρτήματα πλαισίου

- Σύνδεσμοι και περιβλήματα

Το κατασκευαστές χύτευσης μήτρας χρησιμοποιούν συνήθως μέταλλο αλουμινίου, μαγνησίου ή ψευδαργύρου. Επειδή τα μέρη αυτών των υλικών είναι ελαφρύτερα, τα οχήματα μπορούν να καταναλώνουν λιγότερα καύσιμα.

Γνωρίζετε ότι οι κατασκευαστές κατασκευάζουν 70% εξαρτήματα οχημάτων με χύτευση;

Ας μάθουμε τη θεμελιώδη αξία της εξαρτήματα χύτευσης αυτοκινήτων στην παραγωγή ασφαλών, αποδοτικών ως προς τα καύσιμα και προσανατολισμένων στις επιδόσεις οχημάτων.

Εξαρτήματα χύτευσης αυτοκινήτων

Οι κατασκευαστές μεταλλικών εξαρτημάτων που κατασκευάζουν εξαρτήματα για τις αυτοκινητοβιομηχανίες μέσω χύτευσης είναι γνωστοί ως εξαρτήματα χύτευσης αυτοκινήτων. Λόγω της μεθόδου χύτευσης, μπορείτε να έχετε ακριβή σχήματα με ομαλά τελειώματα και ανθεκτικότητα.

Τα κράματα αλουμινίου είναι οι κύριες επιλογές υλικών. Με αυτά μπορείτε να κατασκευάσετε ελαφρύτερα εξαρτήματα που καταναλώνουν λιγότερα καύσιμα. Στην τεχνική χύτευσης με εκμαγείο, αρχικά το επιλεγμένο μέταλλο λιώνει στα σημεία τήξης (π.χ. το σημείο τήξης του αλουμινίου είναι 660,3 °C). Στη συνέχεια, οι κατασκευαστές χρησιμοποιούν υψηλή πίεση για να μεταφέρουν αυτό το λιωμένο υλικό σε ένα καλούπι, γνωστό και ως μήτρα.

Επικεντρωθείτε σε διάφορες παραμέτρους χύτευσης, όπως η θερμοκρασία του καλουπιού (150-300°C), η πίεση έγχυσης (10-200 MPa) και ο χρόνος ψύξης (5-30 δευτερόλεπτα) για υψηλή ποιότητα. Αυτή η αποτελεσματική μέθοδος υποστηρίζει πολύπλοκα σχέδια και μαζική παραγωγή. Μπορείτε να επωφεληθείτε από αυτήν για τις απαιτήσεις της αυτοκινητοβιομηχανίας.

Τύποι εξαρτημάτων χύτευσης αυτοκινήτων

Εξαρτήματα κινητήρα

Τα εξαρτήματα χύτευσης αυτοκινήτων περιλαμβάνουν κυλινδροκεφαλές, μπλοκ κινητήρων και στροφαλοθάλαμους, που τροφοδοτούν το όχημα. Χρησιμοποιούν άφθονο καύσιμο για τη δημιουργία κινήσεων. Επιπλέον, αυτά τα μέρη του οχήματος χειρίζονται υψηλές θερμοκρασίες και δεν συσσωρεύουν υπερβολική θερμότητα. Για παράδειγμα, μπορούν να διαχειριστούν έντονες θερμοκρασίες και πιέσεις έως και 300 °C και 200 bar, αντίστοιχα.

Η επιλογή του υλικού αλουμινίου μπορεί πραγματικά να επιταχύνει την κατασκευή εξαρτημάτων οχημάτων, καθώς βελτιώνει επίσης τη ροή του λιωμένου υλικού έως και 40% κατά τη διάρκεια της έγχυσης. Έτσι, η καλύτερη ροή του μετάλλου θα γεμίσει ομοιόμορφα την εσωτερική επιφάνεια ενός καλουπιού και θα μειώσει τα ελαττώματα. Επιπλέον, τα κατάλληλα συστήματα ψύξης βοηθούν στην ομοιόμορφη στερεοποίηση του μετάλλου και στην αποφυγή ρωγμών. Για παράδειγμα, εάν χρησιμοποιείτε υδρόψυκτο καλούπι, τότε διατηρήστε τη θερμοκρασία του έως και 30 έως 50 °C.

Όλες οι σωστές μέθοδοι χύτευσης και ο προγραμματισμός συμβάλλουν στην επίτευξη ισχυρών και τέλειων τιμών χωρίς στρεβλώσεις. Επίσης, εκτός από την προστασία από ρωγμές, οι μέθοδοι αυτές σας δίνουν το καλύτερο ποιοτικό αποτέλεσμα με συνέπεια.

Μερικές φορές, χρειάζεστε ακριβείς διαστάσεις για την τοποθέτηση και την κρίσιμη απόδοση. Ως εκ τούτου, η χύτευση αυτοκινήτων είναι η λύση που σας παρέχει ακρίβεια διαστάσεων μόλις 0,1 mm.

Εξαρτήματα μετάδοσης και μετάδοσης κίνησης

Τα εξαρτήματα μετάδοσης και μετάδοσης κίνησης, όπως τα κιβώτια ταχυτήτων και τα περιβλήματα διαφορικών σε εφαρμογές αυτοκινήτων, λαμβάνουν ισχύ από τους κινητήρες. Έτσι ώστε να την αποδίδουν στους τροχούς. Αυτό τελικά τους κάνει να αρχίσουν να περιστρέφονται και να κινούν το όχημα προς τα εμπρός.

Αντιμετωπίζουν υψηλές ροπές και περιστροφικές δυνάμεις. Έτσι, οι κατασκευαστές προτιμούν υλικά όπως το μαγνήσιο και τα κράματα αλουμινίου γι' αυτό. Αυτά τα μέταλλα μειώνουν το βάρος έως 30% και το διατηρούν γύρω στα 20 έως 50 kg.

Επιπλέον, πρέπει να προσθέσετε δύναμη σε αυτά τα μέρη για να αντεπεξέλθετε σε υψηλή ροπή. Αυτή μπορεί να είναι περίπου 200-500 Nm, αλλά εξαρτάται εντελώς από το όχημα. Περαιτέρω, η διάρκεια ζωής του εξαρτήματος που πρέπει να διατηρήσετε πρέπει να είναι περίπου 150.000+ μίλια.

Εάν λάβετε υπόψη όλες αυτές τις απαραίτητες πτυχές κατά την κατασκευή, τότε τα εξαρτήματά σας θα μεταφέρουν ομαλά την ισχύ. Δεν θα προκαλούν τραντάγματα ή θόρυβο, όπως στα αυτόματα αυτοκίνητα. Στην πραγματικότητα, η ακριβής κατασκευή ελαχιστοποιεί τις ρωγμές, τη φθορά, την κακή ευθυγράμμιση και την ολίσθηση των γραναζιών σε αυτά τα βασικά μέρη.

Δομικά στοιχεία

Γενικά, τα εξαρτήματα ανάρτησης στα οχήματα διαχειρίζονται φορτία 10.000-15.000 N. Αυτά είναι τα στοιχεία που κατασκευάζουν οι κατασκευαστές για να απορροφούν κραδασμούς έως 3.000 N. Διαχειρίζονται αποτελεσματικά τις ανωμαλίες του δρόμου, τις λακκούβες ή το απότομο φρενάρισμα.

Η χρήση αλουμινίου είναι μια καλή επιλογή λόγω των ελαφρών επιλογών του. Οι κατασκευαστές χρησιμοποιούν θερμική επεξεργασία γύρω στους 300-500 °C για τα κράματα αλουμινίου. Έτσι, βελτιώνουν τη συνολική αντοχή των εξαρτημάτων και μειώνουν τα ελαττώματα.

Επειδή η επιλογή κακού υλικού ή σχεδιασμού μπορεί να κάνει το εξάρτημά σας να αποτύχει σε δύσκολες καταστάσεις. Μπορούν να προκαλέσουν κάμψη, σπασίματα ή φθορά. Επομένως, τα εξαρτήματα με το σωστό υλικό και την ακρίβεια σχεδιασμού υποστηρίζουν το βάρος του οχήματος, μειώνουν τους κραδασμούς και απορροφούν τους κραδασμούς του δρόμου.

Ηλεκτρικά εξαρτήματα

Το ηλεκτρικό εξάρτημα στην τροφοδοσία αυτοκινήτων τροφοδοτεί τα οχήματα και ελέγχει τα σήματα. Προστατεύουν τα ευαίσθητα συστήματα. Παραδείγματα είναι οι σύνδεσμοι, οι καλωδιώσεις, οι ηλεκτρονόμοι, οι αισθητήρες, οι διακόπτες και οι μονάδες ελέγχου.

Οι κατασκευαστές παράγουν συνδετήρες καλωδίωσης, οι οποίοι προσθέτουν επαρκή ισχύ, όπως 10-50 αμπέρ, για την τροφοδοσία φώτων, αισθητήρων και ηλεκτρονικών συσκευών. Κατασκευάζουν δέσμες καλωδίωσης, όπου ένα ή περισσότερα καλώδια δρομολογούνται κατά μήκος και τα οργανώνουν για τις κατάλληλες συνδέσεις.

Μπορείτε να παρατείνετε τη διάρκεια ζωής αυτών των ευαίσθητων εξαρτημάτων έως και 10+ χρόνια εφαρμόζοντας επιστρώσεις. Επιπλέον, η χρήση ψευδαργύρου ή αλουμινίου αποτρέπει τη διάβρωση. Επιπλέον, οι ακριβείς διαστάσεις του προφίλ του προϊόντος και τα σχέδια αποφεύγουν την υπερθέρμανση, τις χαλαρές συνδέσεις ή τις βλάβες. Έτσι, μπορείτε να σώσετε τα εξαρτήματά σας και να τους επιτρέψετε να λειτουργούν αξιόπιστα σε όλες τις συνθήκες.

Οφέλη των εξαρτημάτων χύτευσης αυτοκινήτων

- Όπως έχουμε ήδη διαβάσει, η χύτευση σε μήτρα στην αυτοκινητοβιομηχανία μειώνει το βάρος εξαρτημάτων όπως τα μπλοκ κινητήρων ή τα κιβώτια ταχυτήτων κατά περίπου 30%.

- Για παράδειγμα, εάν παράγετε ένα εξάρτημα κιβωτίου ταχυτήτων από αλουμίνιο με χύτευση, τότε το εξάρτημα σας μπορεί να έχει 25% λιγότερο βάρος σε αντίθεση με ένα χαλύβδινο.

- Το ελαφρύ μέρος χύτευσης υπό πίεση βελτιώνει την οικονομία καυσίμου στα οχήματα έως και 10%.

- Οι διεργασίες χύτευσης δεν σπαταλούν τις παλέτες υλικού και μπορούν να εξοικονομήσουν έως και 15% στο κόστος παραγωγής σε σύγκριση με άλλες διεργασίες κατεργασίας όπως η σφυρηλάτηση.

- Η επιλογή του σωστού προφίλ του προϊόντος και οι δραστικές αλλαγές στα χαρακτηριστικά του σχεδιασμού σας επιτρέπουν να αποφύγετε πρόσθετα βήματα όπως η λείανση ή η στίλβωση. Ως αποτέλεσμα, το καλούπι παράγει απρόσκοπτα λεπτές ακμές με λείες επιφάνειες.

- Μπορείτε επίσης να αναζητήσετε προηγμένα κανάλια ψύξης για να μειώσετε τις ρωγμές και να αυξήσετε την αντοχή του εξαρτήματος.

- Αυτή η διαδικασία σας επιτρέπει να έχετε λεπτομερή εξαρτήματα με ελάχιστο πάχος και ακρίβεια διαστάσεων περίπου 0,05 mm.

- Τα σχέδια τέλειας εφαρμογής μπορούν να επιτευχθούν μέσω αυτής της τεχνικής.

- Οι κατασκευαστές χρησιμοποιούν τη χύτευση υπό πίεση για να κάνουν τα εξαρτήματα των οχημάτων ασφαλέστερα και πιο αποτελεσματικά, προσδίδοντάς τους τις απαραίτητες πτυχές, όπως καινοτόμα σχέδια και αισθητική εμφάνιση.

Διαδικασία και τεχνικές κατασκευής

Βήματα που εμπλέκονται στη διαδικασία χύτευσης

Κανονικά, η χύτευση εξαρτημάτων αυτοκινήτων περιλαμβάνει τέσσερα κύρια βήματα που θα μπορούσαν να είναι:

- Λιώσιμο

- Έγχυση

- Στερεοποίηση

- Εκτίναξη

Πρώτον, επιλέγουμε ένα υλικό όπως το αλουμίνιο. Στη συνέχεια, λιώνουμε τις παλέτες του σε κλίβανο μέχρι να φτάσουν σε θερμοκρασία περίπου 700 °C. Όλα τα υλικά έχουν διαφορετικά σημεία τήξης, όπως το αλουμίνιο που λιώνει στους 660,3 °C, το μαγνήσιο που λιώνει στους 650 °C και ο ψευδάργυρος που λιώνει στους 419 °C.

Όταν αυτά τα μικρά σωματίδια μετατρέπονται σε υγρή μορφή, οι κατασκευαστές τα ρίχνουν σε καλούπια, γνωστή ως διαδικασία έγχυσης.

Αυτά τα καλούπια περιέχουν το ίδιο σχήμα προϊόντος. Στη συνέχεια, εφαρμόζουν υψηλή πίεση, η οποία μπορεί να κυμαίνεται από 10 έως 100 bar για τα μέταλλα μαγνησίου ή αλουμινίου. Το μέταλλο αρχίζει να αλλάζει την υγρή του μορφή σε στερεή, καθώς τα κανάλια ψύξης, όπως αέρας ή κρύο νερό, ρέουν γύρω από το καλούπι.

Η διαδικασία στερεοποίησης διαρκεί συνήθως 10 έως 100 δευτερόλεπτα για τη σκλήρυνση των εξαρτημάτων. Και στη φάση εκτίναξης, τα εξαρτήματα γίνονται έτοιμα για αφαίρεση.

Πλεονεκτήματα και μειονεκτήματα των διαφόρων τεχνικών χύτευσης με εκμαγείο

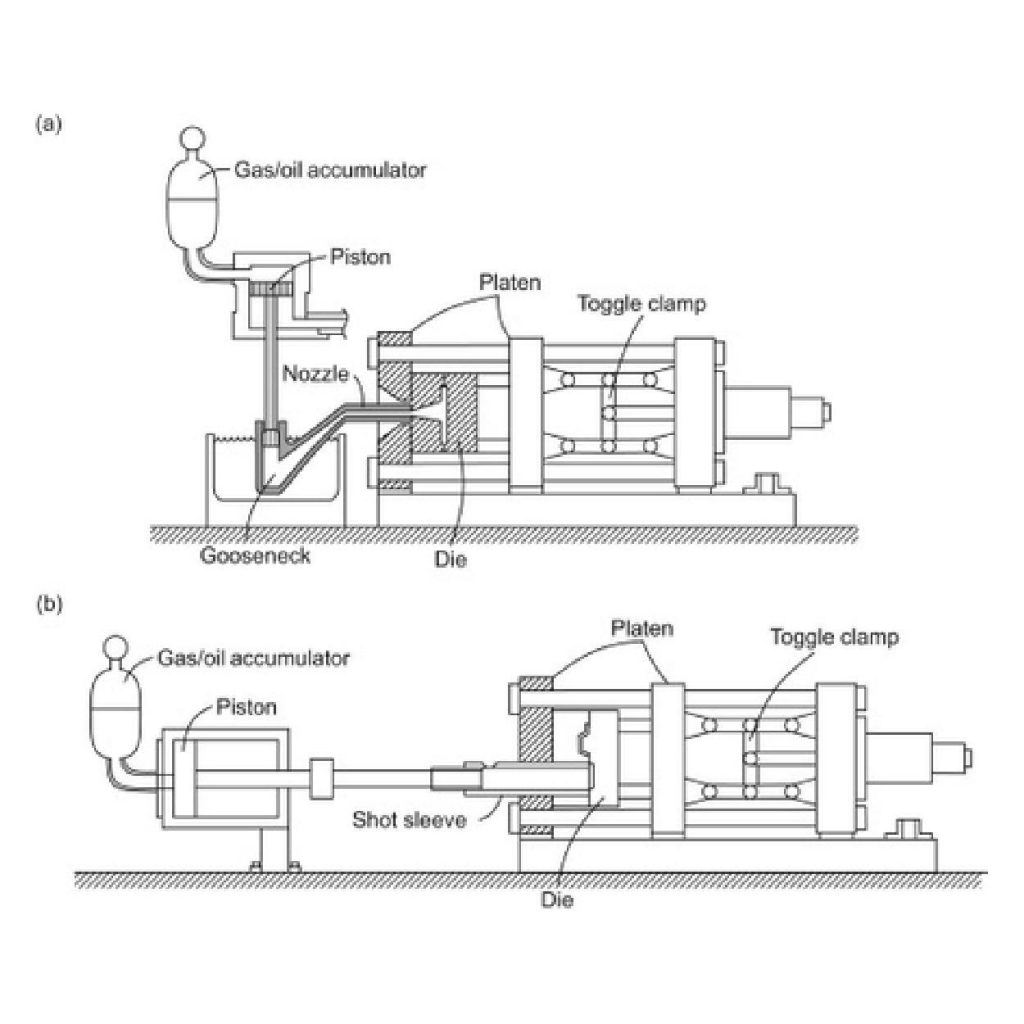

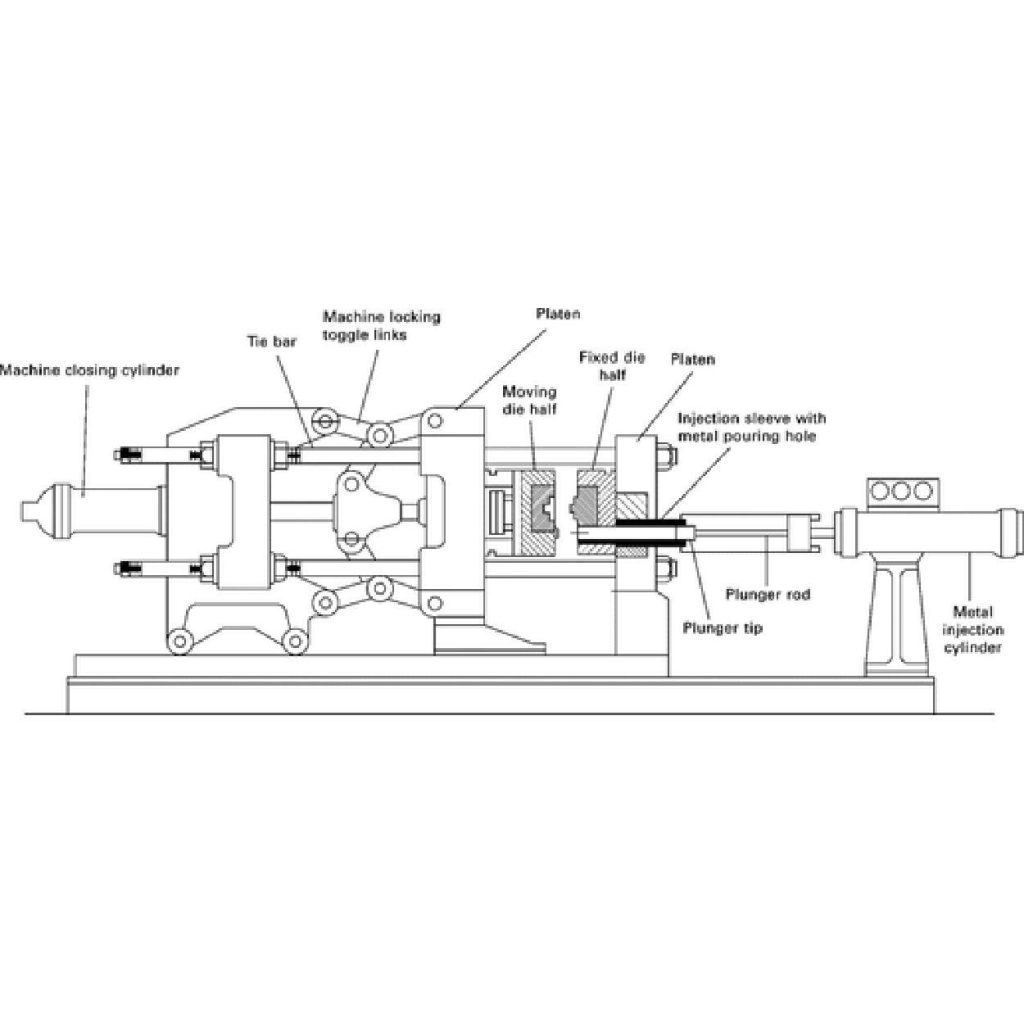

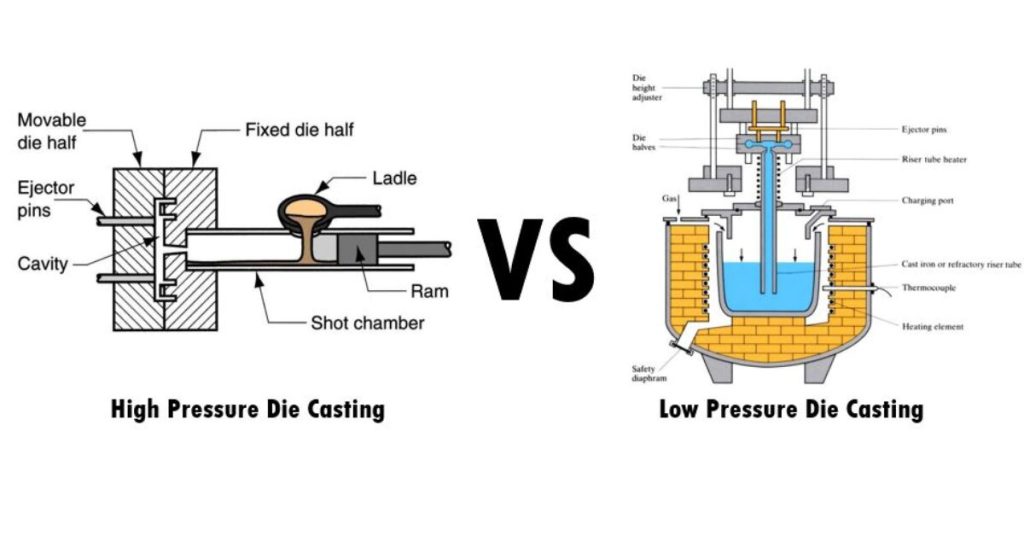

Χύτευση υπό υψηλή πίεση:

Μεταξύ των διαφόρων επιλογών κατασκευής, η χύτευση υπό πίεση είναι η κορυφαία. Αυτή χρησιμοποιεί πίεση έως και 100 bar για την έγχυση του μετάλλου στο καλούπι. Αυτή η τεχνική σας επιτρέπει να κατασκευάζετε ισχυρά εξαρτήματα και να χρειάζεστε λιγότερο χρόνο για τους κύκλους παραγωγής. Ωστόσο, το καλούπι χύτευσης αυτοκινήτων που χρησιμοποιούν οι κατασκευαστές σε αυτή τη ρύθμιση είναι τόσο δαπανηρό όσο $5.000 έως $10.000 ανά καλούπι, ορισμένα από τα καλούπια χύτευσης αυτοκινήτων είναι ακόμη πιο δαπανηρά από αυτό το κόστος.

Χύτευση με χαμηλή πίεση:

Θα πρέπει να προτιμάτε τη διαδικασία χύτευσης υπό χαμηλή πίεση για μεγαλύτερα ή μεγαλύτερα εξαρτήματα εφαρμογών στην αυτοκινητοβιομηχανία. Επειδή χρησιμοποιεί λιγότερη πίεση, η οποία μπορεί να είναι περίπου 10 bar, και δεν βλάπτει το πραγματικό σχήμα των εξαρτημάτων γεμίζοντας σωστά το καλούπι.

Αυτή η μέθοδος καταναλώνει περισσότερο χρόνο για την κατασκευή ευαίσθητων εξαρτημάτων, αλλά μπορεί να είναι λιγότερο δαπανηρή (κυμαίνεται από $1.000 έως $3.000) από τα συστήματα υψηλής πίεσης.

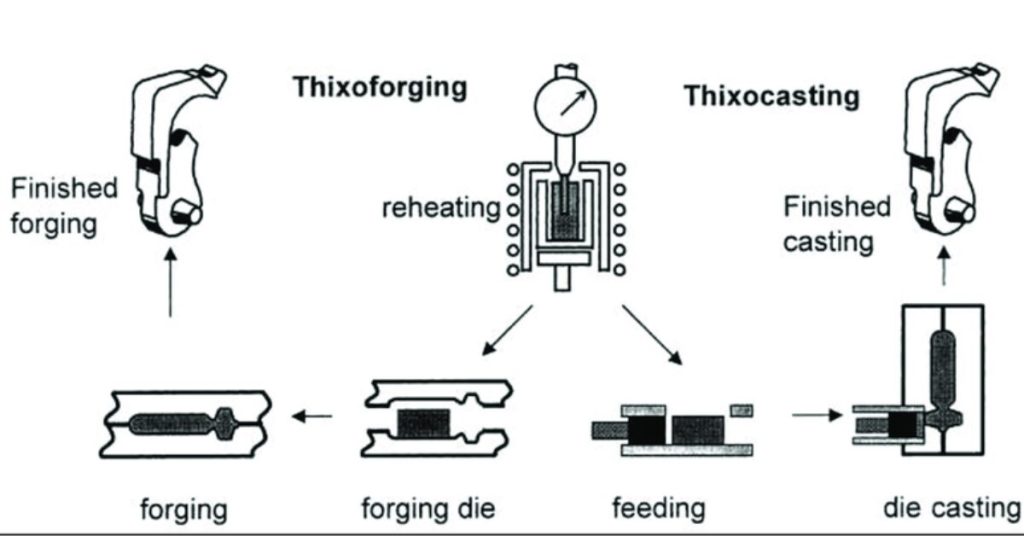

Thixocasting:

Η ανάγκη για εξειδικευμένα τεμάχια και μηχανήματα στη θιξοχύτευση την καθιστά δαπανηρή σε σύγκριση με άλλες μεθόδους. Οι κατασκευαστές χρησιμοποιούν αυτά τα μηχανήματα για να αναμιγνύουν τα μεταλλικά σωματίδια πριν τα αλλάξουν στο καλούπι. Μπορείτε να παράγετε εξαρτήματα με λιγότερα ελαττώματα. Αυτή η μέθοδος μπορεί επίσης να μειώσει τα απόβλητα υλικών έως και 20%.

Σχεδιασμός με τη βοήθεια υπολογιστή (CAD) και κατασκευή (CAM)

Ο συνδυασμός της διαδικασίας χύτευσης με εφαρμογές σχεδιασμού και κατασκευής με τη βοήθεια υπολογιστή (CAD) και παραγωγής (CAM) αυξάνει το επίπεδο παραγωγής σας. Μπορείτε να αρχίσετε να σχεδιάζετε το σχήμα του καλουπιού χύτευσης αυτοκινήτων χρησιμοποιώντας λογισμικό CAD.

Αυτό το λογισμικό απεικονίζει την πραγματική εμφάνιση και εντοπίζει τις περιοχές όπου απαιτούνται αλλαγές. Έτσι, τελικά, έχετε το σωστό σχεδιασμό του καλουπιού χύτευσης αυτοκινήτων πριν αρχίσουμε να κατασκευάζουμε το καλούπι. Αυτό μπορεί να διαρκέσει περίπου 2 έως 5 ημέρες.

Τα εργαλεία CAM ελέγχουν τις ρυθμίσεις των μηχανημάτων για την κατασκευή του καλουπιού χύτευσης και των εξαρτημάτων του οχήματος σύμφωνα με τα σχέδιά σας. Συνήθως διαρκεί 5 έως 10 ημέρες (ανάλογα με τις ιδιαιτερότητες του έργου) για να ολοκληρωθεί και παράγει παραγωγή με λίγα ελαττώματα.

Σημασία του σωστού σχεδιασμού και της συντήρησης της μήτρας

Επιλέξτε το υλικό της μήτρας με σύνεση, ενώ ζυγίζετε τις παραμέτρους του προϊόντος σας. Επειδή ο κατάλληλος σχεδιασμός της μήτρας και η απόδοσή της μπορούν να μεταμορφώσουν πλήρως το σχήμα των προϊόντων. Επηρεάζει επίσης την ποιότητα παραγωγής και τον χρόνο κύκλου.

Για παράδειγμα, αν σχεδιάσετε το καλούπι σε ένα φρεάτιο, μπορείτε να αυξήσετε την ταχύτητα παραγωγής έως και 30% και να μειώσετε το κόστος έως και 20%.

Επιπλέον, κάθε τμήμα μηχανουργικής κατεργασίας χρειάζεται τακτική συντήρηση, το ίδιο και αυτά τα σχέδια καλουπιών. Ελέγξτε τη λειτουργική τους βλάβη και κάντε αμέσως αλλαγές για να αποφύγετε τη φθορά.

Κοινές μέθοδοι ελέγχου ποιότητας

Όταν το προϊόν είναι έτοιμο, οι κατασκευαστές χρησιμοποιούν διάφορες μεθόδους ποιοτικού ελέγχου. Για παράδειγμα, η επιθεώρηση με ακτίνες Χ για εσωτερικές ατέλειες, η διείσδυση βαφής για επιφανειακές ρωγμές και δοκιμές υπερήχων για την επαλήθευση της ακεραιότητας του υλικού.

Με αυτόν τον τρόπο, μπορούν να σας εξασφαλίσουν εξαρτήματα χύτευσης σύμφωνα με τις προσδοκίες σας.

Ελέγχουν το μέγεθος και το σχήμα του προϊόντος του προφίλ και βεβαιώνονται ότι τα σχέδιά τους ταιριάζουν. Η διαδικασία αυτή ονομάζεται επίσης έλεγχος διαστάσεων.

Βρίσκουν επίσης τις περιοχές διαρροής και τις διορθώνουν με την εφαρμογή στεγανών αρμών ή άλλων συγκολλητικών ουσιών. Επιπλέον, κάθε εξάρτημα περιέχει κάποια συγκεκριμένα δομικά χαρακτηριστικά, οπότε οι χυτευτές βλέπουν αν το εξάρτημα διατηρεί τις ιδιότητες του υλικού κατά τη διάρκεια της μεταλλουργικής ανάλυσης.

Οι φάσεις ποιοτικού ελέγχου είναι απαραίτητες, ιδίως για τα εξαρτήματα χύτευσης υπό πίεση της αυτοκινητοβιομηχανίας. Μας επιτρέπει να εντοπίζουμε τα σφάλματα νωρίς και να εξαλείφουμε τυχόν τυχαίες ζημιές, ενισχύοντας την απόδοση.

Επιλογή υλικού και ιδιότητες

| Υλικά | Τύποι κραμάτων | Αντοχή σε εφελκυσμό | Αντοχή σε διαρροή | Αντοχή σε κόπωση | Ολκιμότητα |

| Κράματα αλουμινίου ( στο 60% των εξαρτημάτων χύτευσης) | A380, A383, A413 και ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Κράματα ψευδαργύρου (στο 20% των εξαρτημάτων χύτευσης υπό πίεση) | Zamak 3, Zamak 5 και ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Κράματα μαγνησίου (στο 10% των εξαρτημάτων χύτευσης υπό πίεση) | AZ91D, AM60B και AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Κράματα χαλκού (στο 5% των εξαρτημάτων χύτευσης υπό πίεση) | C85800, C86200 και C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Άλλα υλικά

- Μπορείτε να χρησιμοποιήσετε κράματα κασσίτερου για συγκολλήσεις και συγκολλήσεις.

- Τα κράματα μολύβδου είναι οι επιλογές για εφαρμογές μπαταρίας και θωράκισης ακτινοβολίας

- Τα μέρη υψηλής θερμοκρασίας, όπως τα οχήματα, μπορούν να κατασκευαστούν με κράματα νικελίου

- Το τιτάνιο είναι το πιο ανθεκτικό μέταλλο και παρέχει επαρκή αντοχή για αεροδιαστημικές και βιοϊατρικές εφαρμογές.

Συμπέρασμα:

Ο κατασκευαστής δημιουργεί εξαρτήματα αυτοκινήτων μέσω της διαδικασίας χύτευσης. Επικεντρώνεται στη μείωση του πραγματικού βάρους, ώστε τα εξαρτήματα να αυξάνουν την αποδοτικότητα των καυσίμων στα οχήματα. Εκτός από διάφορα χαρακτηριστικά, όπως αντοχή στη διάβρωση, αντοχή στην αντοχή, ακόμη και λείες επιφάνειες, μπορείτε να αποκτήσετε με αυτή τη μέθοδο. Τα κοινά μέταλλα από τα οποία μπορείτε να επιλέξετε είναι το αλουμίνιο, το μαγνήσιο και ο ψευδάργυρος. Βρείτε την εξειδικευμένη ομάδα χύτευσης υπό πίεση όπως Alu Die Casting.

Συχνές ερωτήσεις (FAQ) σχετικά με τη χύτευση αυτοκινήτων

1. Τι είναι η χύτευση αυτοκινήτων;

Η χύτευση με εκμαγείο αυτοκινήτων είναι μια διαδικασία κατασκευής κατά την οποία λιωμένο μέταλλο (συνήθως αλουμίνιο, μαγνήσιο ή ψευδάργυρος) εγχέεται σε ένα χαλύβδινο καλούπι πολλαπλών χρήσεων υπό υψηλή πίεση. Αυτή η διαδικασία δημιουργεί σύνθετα εξαρτήματα αυτοκινήτων με εξαιρετική ακρίβεια διαστάσεων, αντοχή και ομαλά επιφανειακά φινιρίσματα.

2. Γιατί η χύτευση είναι σημαντική στην αυτοκινητοβιομηχανία;

Η χύτευση υπό πίεση επιτρέπει την παραγωγή ελαφρών, ανθεκτικών και οικονομικά αποδοτικών εξαρτημάτων οχημάτων. Με τη μείωση του βάρους των εξαρτημάτων, τα οχήματα καταναλώνουν λιγότερα καύσιμα, επιτυγχάνουν υψηλότερη απόδοση και παράγουν χαμηλότερες εκπομπές ρύπων, διατηρώντας παράλληλα την αντοχή και τις επιδόσεις τους. έτσι ώστε χύτευση μήτρας στην αυτοκινητοβιομηχανία είναι καινοτόμος τεχνολογία.

3. Ποια εξαρτήματα αυτοκινήτων κατασκευάζονται συνήθως με χύτευση υπό πίεση;

Πολλά κρίσιμα εξαρτήματα της αυτοκινητοβιομηχανίας κατασκευάζονται με τη διαδικασία χύτευσης, όπως:

- Κυλινδροκεφαλές και μπλοκ κινητήρων

- Κιβώτια ταχυτήτων και περιβλήματα διαφορικών

- Βραχίονες ανάρτησης και δομικά στηρίγματα

- Ηλεκτρικοί σύνδεσμοι, περιβλήματα και αισθητήρες

4. Ποια μέταλλα χρησιμοποιούνται στη χύτευση αυτοκινήτων;

Τα κύρια μέταλλα είναι:

- Κράματα αλουμινίου: Ελαφρύ, ανθεκτικό στη διάβρωση και χρησιμοποιείται ευρέως για εξαρτήματα κινητήρων και κιβωτίων ταχυτήτων.

- Κράματα μαγνησίου: Πολύ ελαφρύ (έως και 30% ελαφρύτερο από το αλουμίνιο) και χρησιμοποιείται για μετάδοση κίνησης και δομικά στοιχεία.

- Κράματα ψευδαργύρου: Χρησιμοποιείται συνήθως για ηλεκτρικά εξαρτήματα και μικρότερα εξαρτήματα ακριβείας.

5. Ποια είναι τα κύρια πλεονεκτήματα της χρήσης χυτών εξαρτημάτων αυτοκινήτων;

- Μείωση βάρους έως και 30% σε σύγκριση με χάλυβα

- Βελτιωμένη οικονομία καυσίμου (έως 10%)

- Υψηλή ακρίβεια διαστάσεων (μόλις ±0,05-0,1 mm)

- Εξαιρετικό φινίρισμα επιφάνειας, μειώνοντας τα στάδια μετα-επεξεργασίας

- Ισχυρά, ανθεκτικά εξαρτήματα που αντέχουν στη θερμότητα, τη ροπή και την πίεση

- Εξοικονόμηση κόστους έως και 15% σε μαζική παραγωγή

6. Ποιες είναι οι κύριες μέθοδοι χύτευσης που χρησιμοποιούνται για εξαρτήματα αυτοκινήτων;

- Χύτευση υπό υψηλή πίεση (HPDC): Γρήγορο και ακριβές, καλύτερο για παραγωγή μεγάλου όγκου.

- Χύτευση υπό χαμηλή πίεση (LPDC): Κατάλληλο για μεγαλύτερα, πιο σύνθετα εξαρτήματα.

7. Πόσο ακριβή είναι τα χυτά εξαρτήματα αυτοκινήτων;

Η χύτευση υπό πίεση παρέχει εξαιρετική ακρίβεια, με ανοχές τόσο μικρές όσο 0,05-0,1 mm. Αυτό εξασφαλίζει την ακριβή τοποθέτηση του κινητήρα, του κιβωτίου ταχυτήτων και των δομικών στοιχείων χωρίς εκτεταμένη μηχανική κατεργασία.

8. Πόσο ανθεκτικά είναι τα χυτά εξαρτήματα αυτοκινήτων;

Όταν σχεδιάζονται και κατασκευάζονται σωστά, τα εξαρτήματα χύτευσης μπορούν να διαρκέσουν πάνω από 150.000 μίλια σε συστήματα μετάδοσης και μετάδοσης κίνησης. Τα δομικά εξαρτήματα μπορούν να αντέξουν δυνάμεις 10.000-15.000 N, ενώ τα εξαρτήματα του κινητήρα αντέχουν σε θερμοκρασίες έως 300 °C και πιέσεις 200 bar.

9. Ποιος είναι ο ρόλος του ποιοτικού ελέγχου στη χύτευση αυτοκινήτων;

Οι κατασκευαστές χρησιμοποιούν προηγμένες μεθόδους ποιοτικού ελέγχου, όπως η επιθεώρηση με ακτίνες Χ (για εσωτερικές ατέλειες), η δοκιμή με υπερήχους (για την αντοχή του υλικού) και η επιθεώρηση διαστάσεων (για την ακρίβεια). Αυτά τα βήματα διασφαλίζουν ότι τα χυτά εξαρτήματα πληρούν τα πρότυπα ασφάλειας, απόδοσης και αξιοπιστίας.

10. Γιατί το αλουμίνιο είναι το προτιμώμενο υλικό στη χύτευση αυτοκινήτων;

Τα κράματα αλουμινίου συνδυάζουν αντοχή, ελαφριές ιδιότητες και καλή θερμική αγωγιμότητα. Μειώνουν το βάρος του οχήματος έως και 25%, βελτιώνουν τη ροή του τήγματος κατά τη χύτευση και αντιστέκονται στη διάβρωση, καθιστώντας τα ιδανικά για μπλοκ κινητήρων, κιβώτια ταχυτήτων και δομικά στοιχεία.

11. Πώς μειώνει το κόστος παραγωγής η χύτευση υπό πίεση;

Η χύτευση υπό πίεση ελαχιστοποιεί τη σπατάλη υλικών, μειώνει την ανάγκη για πρόσθετη μηχανική κατεργασία και επιτρέπει τη μαζική παραγωγή πολύπλοκων εξαρτημάτων. Σε σύγκριση με τη σφυρηλάτηση ή τη μηχανική κατεργασία, η χύτευση υπό πίεση μπορεί να εξοικονομήσει έως και 15-20% στο κόστος παραγωγής.

12. Πόσος χρόνος απαιτείται για την παραγωγή ενός χυτού εξαρτήματος αυτοκινήτου;

Ο χρόνος παραγωγής εξαρτάται από την πολυπλοκότητα του τεμαχίου. Ένας τυπικός κύκλος περιλαμβάνει τήξη, έγχυση, στερεοποίηση και εκτόξευση, αλλά υπάρχουν πρόσθετες εργασίες που απαιτούνται για τα εξαρτήματα χύτευσης αυτοκινήτων, κάποιες μετα-κατασκευαστικές, όπως η μηχανική κατεργασία, η διάνοιξη οπών και η διάνοιξη σπειρωμάτων. Επιπλέον, υπάρχουν επιφανειακά φινιρίσματα χύτευσης υπό πίεση για ορισμένα εξαρτήματα αυτοκινήτων- αυτά περιλαμβάνουν επίστρωση πούδρας, βαφή, επίστρωση E-coating κ.λπ. Εάν το καλούπι χύτευσης δεν έχει ακόμη κατασκευαστεί, θα χρειαστούν περίπου 5-10 εβδομάδες για τη δημιουργία του καλουπιού πριν από την έναρξη ολόκληρης της διαδικασίας κατασκευής της χύτευσης.

0 Σχόλια